Слайд 2

Продолжение вопросов к лекции

5.Основы расчета параметров и режимов

работы поршневого пресса сена.

6.Расчёт конструктивных параметров плющильных и

подающих вальцов.

7.Расчет параметров и режимов работы измельчителей кормов

Слайд 3

Роторные измельчители

Ножи косилок с ротационным аппаратом могут вращаться

в вертикальной или горизонтальной плоскости. Если они вращаются в

вертикальной плоскости, то ножи не только срезают растения, но и измельчают срезанные стебли.

Роторные измельчители служат для приготовления зеленого корма, силосной массы из различных культур как на корню, так и из валков, а также измельчают солому, удаляют ботву картофеля, сахарной свеклы и т. п.

Слайд 4

достоинства и недостатки косилок с ротационным аппаратом

Основные

достоинства этой машины заключаются в том, что, имея всего

лишь один рабочий орган — ротор с ножами, она обеспечивает срезание растений, измельчение и транспортировку их в тележку, универсальна и обладает высокой надежностью. К недостаткам косилки относятся неравномерная и более длинная резка стеблей, потребление на единицу производительности большей мощности, увеличение потерь при уборке длинностебельных культур, загрязнение измельченной массы почвой при редком травостое и сухой почве

Слайд 5

Исходные параметры для расчета ротационных режущих аппаратов задаются

агротехническими требованиями. К ним относятся ширина захвата, рабочая скорость

косилки и вид культуры. Наименьшее число роторов определяется требованиями простоты конструкции привода, так как технологические и энергетические преимущества роторов малого диаметра не могут возместить трудности производства много роторных режущих аппаратов.

Слайд 6

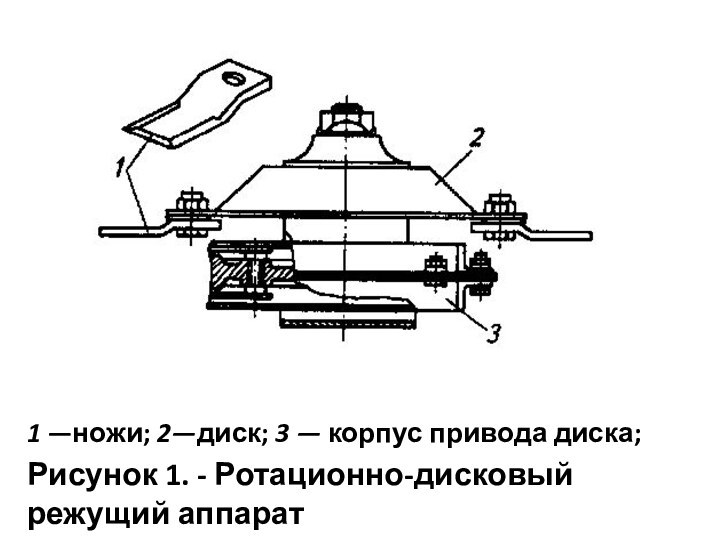

1 —ножи; 2—диск; 3 — корпус привода диска;

Рисунок

1. - Ротационно-дисковый режущий аппарат

Слайд 7

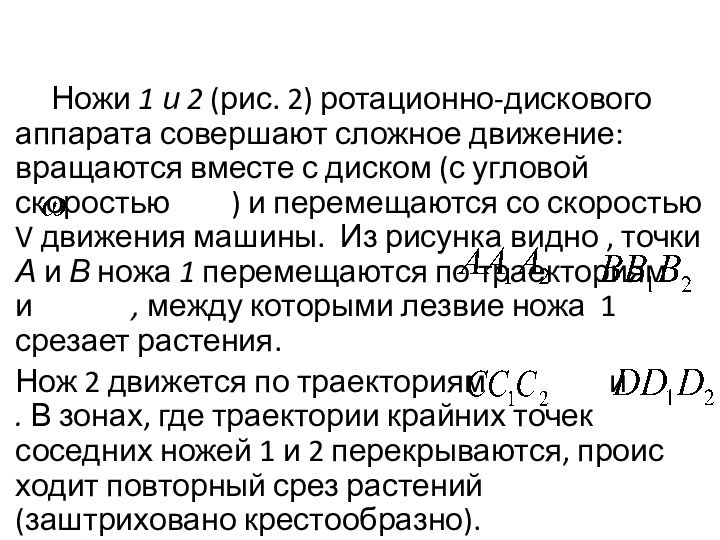

Ножи 1 и 2 (рис. 2) ротационно-дискового аппарата

совершают сложное движение: вращаются вместе с диском (с угловой

скоростью ) и перемещаются со скоростью V движения машины. Из рисунка видно , точки А и В ножа 1 перемещаются по траекториям и , между которыми лезвие ножа 1 срезает растения.

Нож 2 движется по траекториям и . В зонах, где траектории крайних точек соседних ножей 1 и 2 перекрываются, происходит повторный срез растений (заштриховано крестообразно).

Слайд 8

Рисунок2.-Схема к расчету скорости движения косилки с ротационно-

дисковым аппаратом

Слайд 9

Если траектория

расположена впереди траектории

, то на площади (на рисунке заштрихована) растения не будут срезаться, что приведет к забиванию режущего аппарата . Для качественного среза необходимо , чтобы отклонение стеблей диком было равно нулю т.е. . Это условие возможно при

, где -длина режущей части ножа,

Если на диске установлено Z ножей ,то указанное условие выполняется при Vt= .

Так как а ,

Слайд 10

то скорость косилки составит

или

где

n – частота вращения диска

- длина режущей части ножа , =0,1…0,15м.

Общая длина ножа

,

где - длина ножа , необходимая для соединения его с диском ротора, =50…70мм

Слайд 11

Диаметр ротора определяется из соотношения

(4)

где В - рабочая ширина захвата ,м;

- число роторов, =4…8

Конструктивный радиус ротора уточняется с учетом зоны перекрытия из выражения

(5)

где - зоны перекрытия , =10….15мм

Слайд 12

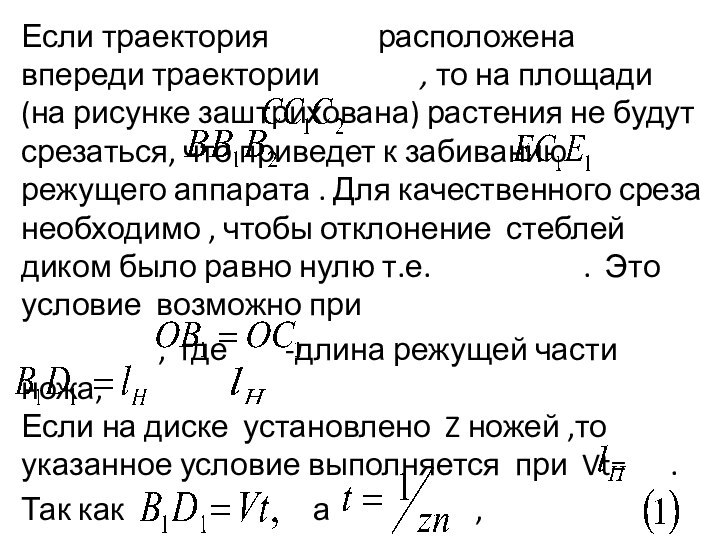

Угол между соседними лезвиями ,рад

(6)

где m- число ножей на одно роторе.

Угловая скорость ротора ,

,

(7)

где n- частота вращения ротора ,

Слайд 13

Отношение поступательной скорости V

к окружной скорости ротора

(5)

Определяем рабочую длину лезвия

,мм (6)

Суммарная рабочая длина лезвия

(7)

где К – коэффициент ,учитывающий отклонение ножа при ударе по стеблям, К=1,57

Слайд 14

Удельная сила резания

(8)

кН,

где а,b и с-коэффициенты , характеризующие физико- механические свойства трав и геометрию лезвия. Например, для клевера а=0,08; b=0,178; С=1,71; -скорость резания ,м /с. ,

значение минимальных скоростей приведены в л.

Определяем крутящий момент на одном роторе

(9)

Слайд 15

Мощность на привод одного ротора определяется по формуле

(10)

Суммарная

мощность привода всех роторов составит

, (11)

где Z – число роторов, Z=4…8

Слайд 16

Скорость резания стеблей

При движении трактора передний щит косилки-измельчителя

наклоняет стебли вперед. Барабан с ножами вращается с большой

частотой. Скорость конца лезвия ножа для среза тонких стеблей 40... 50, а для толстых — 20... 25 м/с. Скорость резания стеблей определяется из выражения (12)

где n-частота вращения ротора или барабана, ;

R -радиус ротора по концам ножей ,м.

Слайд 17

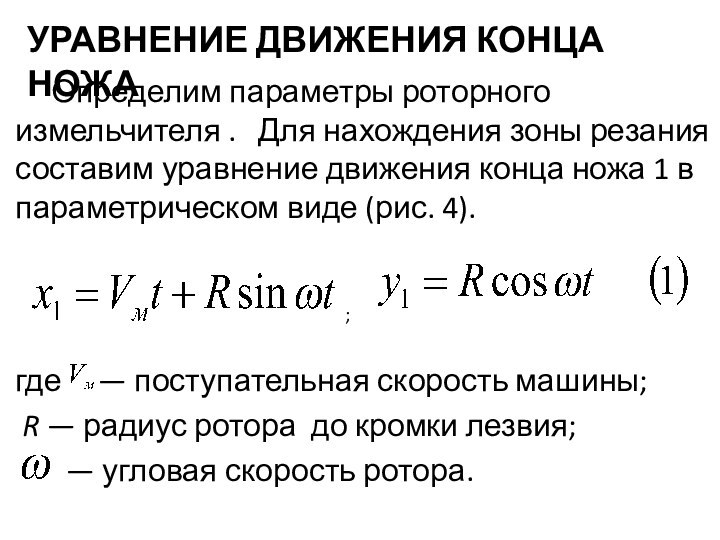

уравнение движения конца ножа

Определим параметры роторного измельчителя .

Для нахождения зоны резания составим уравнение движения конца

ножа 1 в параметрическом виде (рис. 4).

;

где — поступательная скорость машины;

R — радиус ротора до кромки лезвия;

— угловая скорость ротора.

Слайд 18

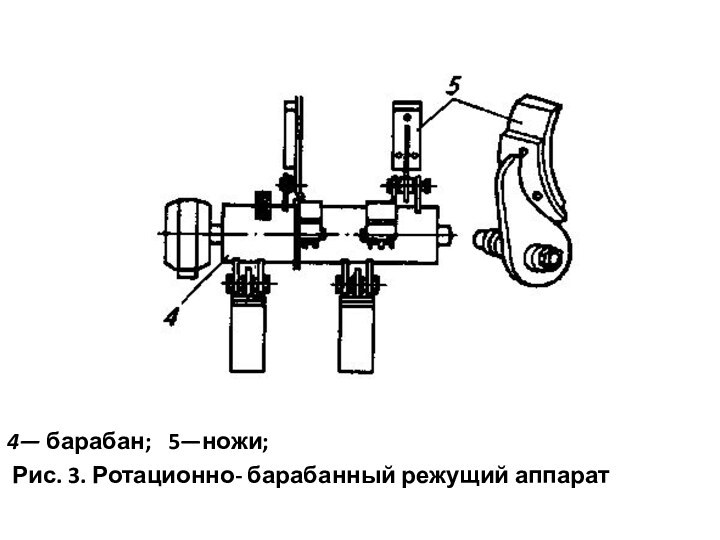

4— барабан; 5—ножи;

Рис. 3. Ротационно- барабанный

режущий аппарат

Слайд 19

Рис. 4.- Схема для расчета параметров роторного

измельчителя

Слайд 20

уравнение движения конца ножа 2

Траекторией ножа 1 будет

кривая Оа. Лезвие ножа 2 опишет точно такую же

кривую, но смещенную в направлении на

где —центральный угол между двумя смежными, но движущимися по одному следу ножами.

Тогда уравнение движения конца 2 ножа будет иметь вид

Слайд 21

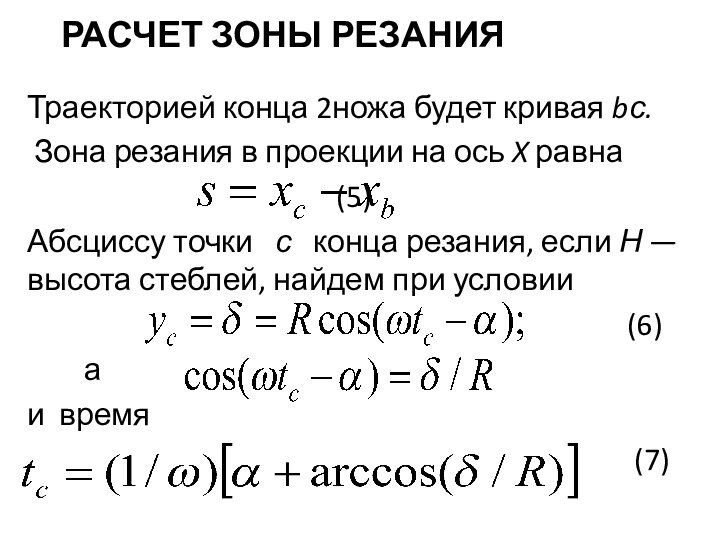

Расчет зоны резания

Траекторией конца 2ножа будет кривая bс.

Зона резания в проекции на ось X равна

(5)

Абсциссу точки с конца резания, если Н — высота стеблей, найдем при условии

(6)

а

и время

(7)

Слайд 22

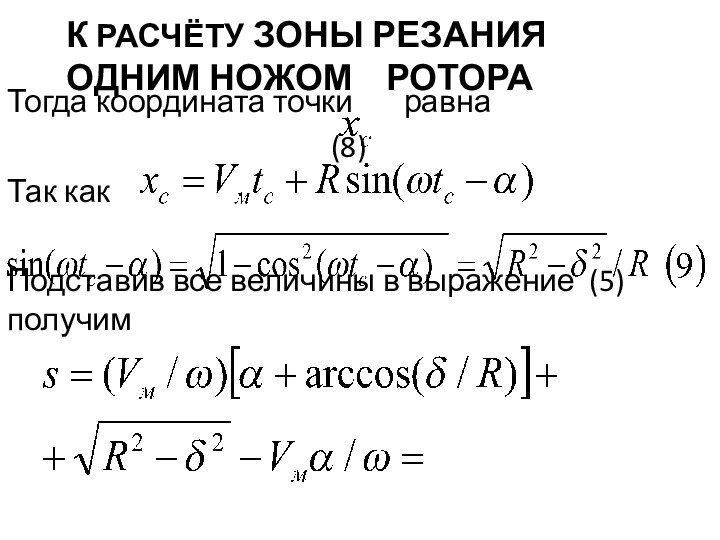

К расчёту зоны резания одним ножом ротора

Тогда

координата точки равна

(8)

Так как

Подставив все

величины в выражение (5)получим

Слайд 23

Расчет скорости резания

Скорость резания свободно стоящих стеблей (линейную

скорость конца ножей ) определяют из неравенства

где R- радиус

барабана по концам ножей;

n- частота вращения барабана Действительная окружная скорость ротора определяется из условия, что линейная скорость конца ножа должна быть больше критической

Слайд 24

Расчет скорости и радиуса

скорости, необходимой для срезания

свободно стоящих стеблей

откуда

Радиус барабана выбираем из условия, что размер

зоны резания по вертикали не должен превышать R, т. е. R>H—h.

Радиус барабана находится в пределах 250...350 мм.

Слайд 25

Ширину ножа В принимаем, исходя из

максимального диаметра стебля убираемой культуры

Длина рабочей части ножа Ое ( рис. 1) определяется углом установки ножа и радиусом Re. При уменьшении угла ухудшается сход срезанной массы стеблей с ножа, а при увеличении значительно возрастает энергия на резание и преодоление сопротивления воздуха. Угол между касательными к конечным точкам ножа и траекторией их движения =30…40градусов

Слайд 26

2.Расчет параметров и режимов работы сегментно-дискового режущего аппарата

Сегментно

–дисковый режущий аппарат применятся в ботвоуборочных машинах БМ-А. Параметрами

сегментно-дискового режущего аппарата являются траектории движения лезвия сегмента, скорость резания и число сегментов. Сегментно –дисковый режущий аппарат (рис.1) совершает сложное движение: вращается вокруг оси с угловой скоростью и перемещается со скоростью машины. Рассмотрим траекторию движения лезвия сегмента в аппарате, например, косилки машины БМ-6А.

Слайд 27

Траектории движения режущих элементов в сегментно-дисковом аппарате

Рисунок 1.

– Cхема к расчету сегментно-дискового аппарата.

Слайд 28

Рисунок 2.- Схема работы сегментно- дискового режущего аппарата

Слайд 29

Траектория лежит в горизонтальной плоскости и представляет собой

трохоиду, так как складывается из вращательного и поступательного движений

(рис.1).

Аппарат движется по оси Х со скоростью VМ и вращается с угловой частотой . Лезвия аb и сd , описывая трохоиды, срезают растения на своих дугообразных участках и пересекаются с осью Х в точках а 1, b1, с1, и d1. Там, где эти участки пересекаются между собой, наблюдается двойной срез (зона, заштрихованная в клетку).

Слайд 30

Для построения траектории движения точек аb и сd

лезвия определим перемещение машины L за время

t одного оборота диска

где

Так как окружную скорость и принимают достаточно высокой (40—50 м/с), то подача L получается небольшой (10—12 мм).

Слайд 31

Расположения траектории лезвий

В тех зонах, где активные лезвия

не работали (зона от точки b1 до с1), растения

срежутся с предварительным продольным отгибом, то есть высота стерни здесь будет больше. Это нежелательное явление, и надо проектировать режущий аппарат так, чтобы траектории лезвий у соседних сегментов располагались плотно друг к другу без зоны отгиба. Необходимо, чтобы точки b1 и с1 совпали. Если высоту режущего элемента обозначить h, то очевидно, что отрезки аlс1 и b1d1 должны быть равны h.

Слайд 32

Время движения машины и диска

Пока диск поворачивается от

одного сегмента до другого, машина должна пройти расстояние, равное

высоте сегмента. Это значит, что отрезки времени, в течение которых совершаются эти движения, должны быть равны. Время движения машины на расстояние h зависит от ее скорости

Слайд 33

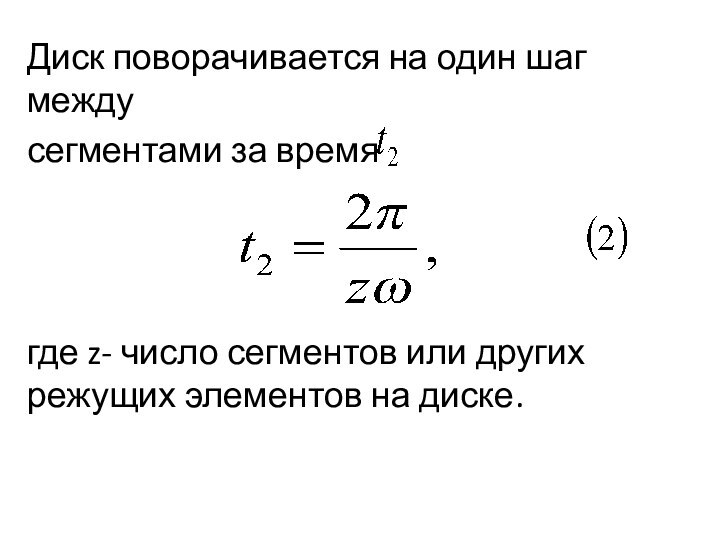

Диск поворачивается на один шаг между

сегментами за

время

где z- число сегментов или других режущих элементов

на диске.

Слайд 34

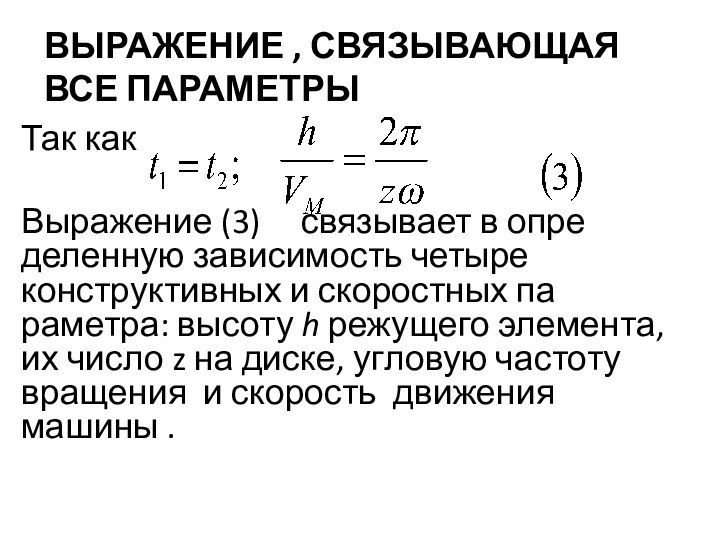

Выражение , связывающая все параметры

Так как

Выражение

(3) связывает в определенную зависимость четыре конструктивных

и скоростных параметра: высоту h режущего элемента, их число z на диске, угловую частоту вращения и скорость движения машины .

Слайд 35

число режущих элементов на диске

Обычно

параметр выбирают, ориентируясь на требуемую

скорость бесподпорного резания, скорость машины выбирается по состоянию стеблестоя, рельефа поля и энергетическим возможностям тягово-приводного средства, высота режущего элемента устанавливается согласно агротехническим требованиям, и тогда число режущих элементов на диске рассчитывают из соотношения

(4)

Слайд 36

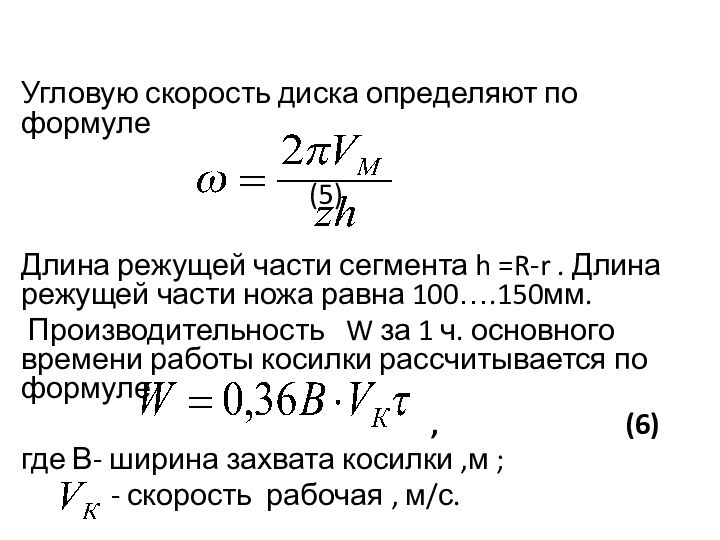

Угловую скорость диска определяют по формуле

(5)

Длина режущей части

сегмента h =R-r . Длина режущей части ножа равна

100….150мм.

Производительность W за 1 ч. основного времени работы косилки рассчитывается по формуле

, (6)

где В- ширина захвата косилки ,м ;

- скорость рабочая , м/с.

Слайд 37

Производительность Q в тоннах скошенной травы за час

основного времени

т/ч (7)

где - урожайность травы с заданной влажностью , т/га

В пересчете на сено влажностью 18…20 % , производительность

(8)

где - соответственно начальная и конечная влажность травы,%. = 60…75%

Слайд 38

6.Расчет параметров и режима работы барабанного подборщика этот

излагать

Растительную массу из валков подбирают подборщиками (рис. 1).

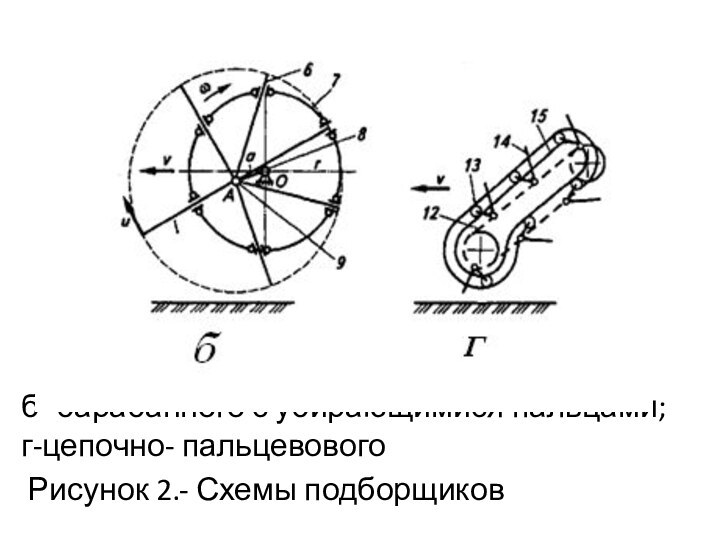

Различают барабанные подборщики с пружинными (рис. 1, а) и с убирающимися (рис. 2, б) пальцами, а также полотенно-пальцевые (рис. 1, в) или цепочно-пальцевые подборщики (рис. 2, г).

Барабанный подборщик с пружинными пальцами представляет собой вал 5 (рис. 1, а) с дисками, в которых установлены концы трубчатых валов 4 с пальцами 3. Но одном конце трубчатых валов закреплены кривошипы 2 с роликами, которые при вращении вала 5 перекатываются по криволинейной беговой дорожке abed. . Благодаря этому пальцы вращаются вокруг оси вала 5 и одновременно поворачиваются вокруг осей трубчатых валов 4. В зоне подбора массы ролики кривошипов перекатываются по окружности abc, а в зоне передачи массы — по направляющей cda. В этой зоне пальцы выходят из растительной массы, не прижимая ее к кожуху барабана. Барабанный подборщик с пружинными пальцами чаще применяют на подборе трав и зерновых культур. На связных валках пальцы отгибаются, повышается их ударное воздействие на массу.

подборщиков

а — барабанного с пружинными пальцами; в — полотенно-пальцевого;

Слайд 40

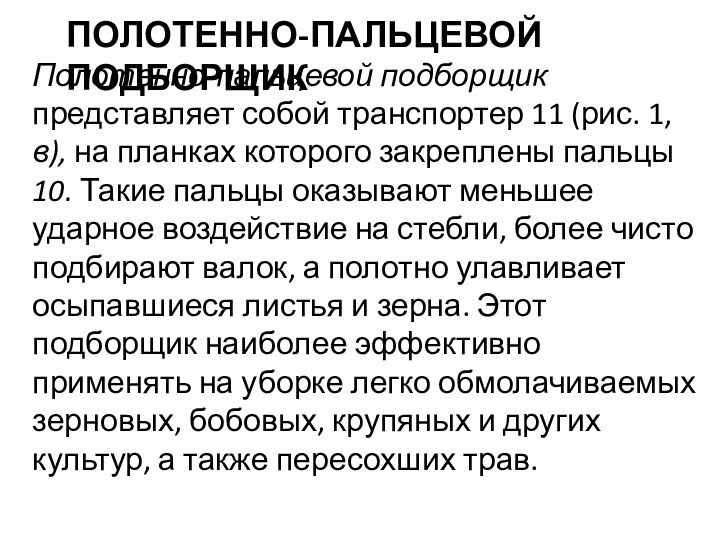

Полотенно-пальцевой подборщик

Полотенно-пальцевой подборщик представляет собой транспортер 11 (рис.

1, в), на планках которого закреплены пальцы 10. Такие

пальцы оказывают меньшее ударное воздействие на стебли, более чисто подбирают валок, а полотно улавливает осыпавшиеся листья и зерна. Этот подборщик наиболее эффективно применять на уборке легко обмолачиваемых зерновых, бобовых, крупяных и других культур, а также пересохших трав.

Слайд 41

Барабанный подборщик с убирающимися пальцами

Барабанный подборщик с

убирающимися пальцами включает в себя барабан 7(рис. 2, б)

с шарнирно установленными направляющими, в которые входят пальцы 6, посаженные на неподвижную ось 9. Эта ось расположена эксцентрично относительно оси 8. В нижнем положении пальцы выходят из-под кожуха барабана, подбирают валок, поднимая его, и после передачи массы на последующие устройства входят в кожух барабана.

Слайд 42

б- барабанного с убирающимися пальцами;

г-цепочно- пальцевового

Рисунок 2.- Схемы подборщиков

Слайд 43

На неровном рельефе поля пальцы плохо копируют

рельеф поля, вследствие чего убираемая масса засоряется почвой. Такие

подборщики лучше, чем барабанные с пружинными пальцами, работают на валках, в которых растения переплетены. Их применяют на подборе льняной тресты и зерновых культур.

Слайд 44

Подборщик Цепочно-пальцевой

Цепочно-пальцевой подборщик пальцами 14 (рис. 2, г)

подбирает и транспортирует массу. Пальцы шарнирно соединены с цепью

12 и снабжены кривошипами с роликами 13, перемещающимися по направляющей дорожке 15. Кривизна последней подобрана так, чтобы создать необходимое положение пальцев при захвате , подъёме массы и выходе из нее с уходом под кожух барабана.

Цепочно-пальцевые подборщики чаще всего применяют на прессах и копнителях.

Слайд 45

Расчёт параметров и Режима работы подборщика с пружинными

пальцами

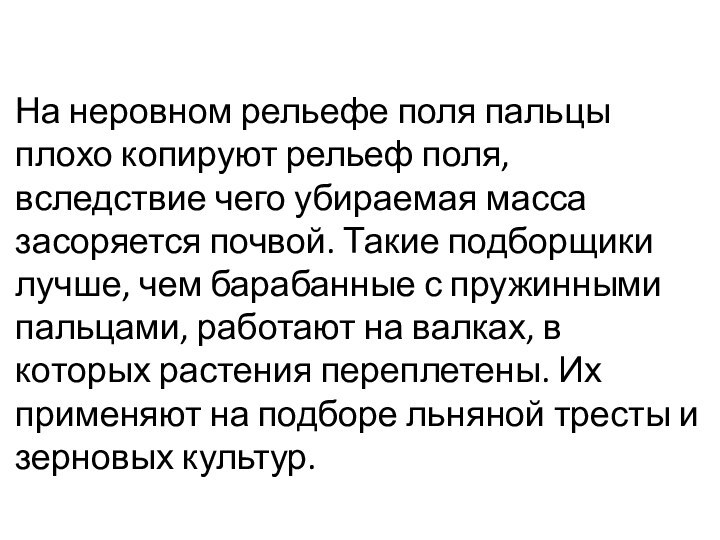

Качество работы подборщика оценивают чистотой подбора валка, непрерывностью и

равномерностью подачи массы на последующие рабочие органы, свободным выходом пальцев из слоя массы без затаскивания под барабан.

Чистота подбора валка зависит от параметров и режимов работы подборщика , которые определяют взаимодействие пальцев со слоем валка.

Слайд 46

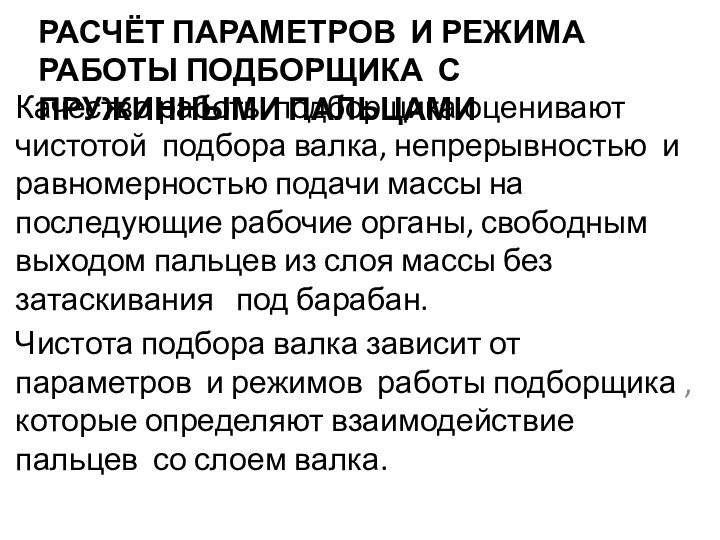

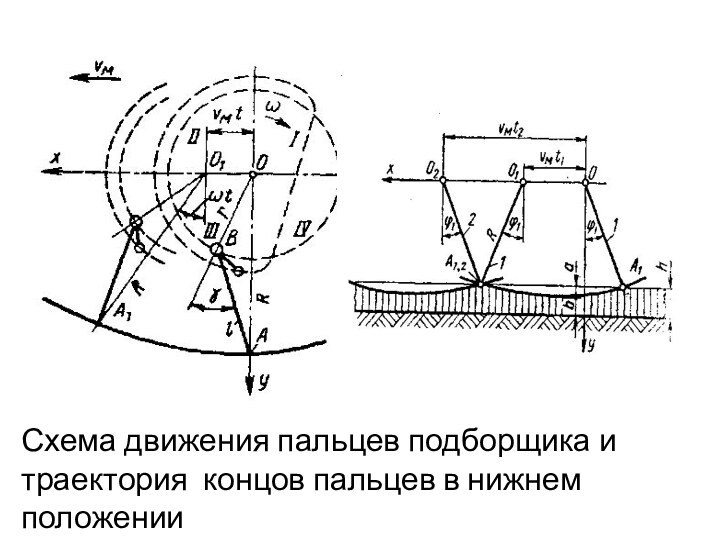

Рассмотрим движение пальцев барабанного подборщика с пружинными пальцами.

Валок

поднимается и транспортируется при прохождении пальца /// и //

квадрантов (рис. 3). При этом палец участвует в переносном движении машины, имея скорость , и в относительном — равномерно вращаясь вокруг точки О вала подборщика с угловой скоростью

Слайд 47

Схема движения пальцев подборщика и траектория концов пальцев

в нижнем положении

Слайд 48

Схема движения пальцев подборщика

Слайд 49

Введем обозначения:

— расстояние от центра вращения вала до конца пальца; ВО = r— расстояние от центра вращения вала до оси штанги; АВ = — длина пальца; — угол отклонения пальца от радиального положения.

Начало координат поместим в точку О. Оси X и Y направим, как показано на рисунке. За начало отсчета времени примем момент, когда радиус-вектор R занимает вертикальное нижнее положение и ролик кривошипа штанги катится по дуге окружности.

Слайд 50

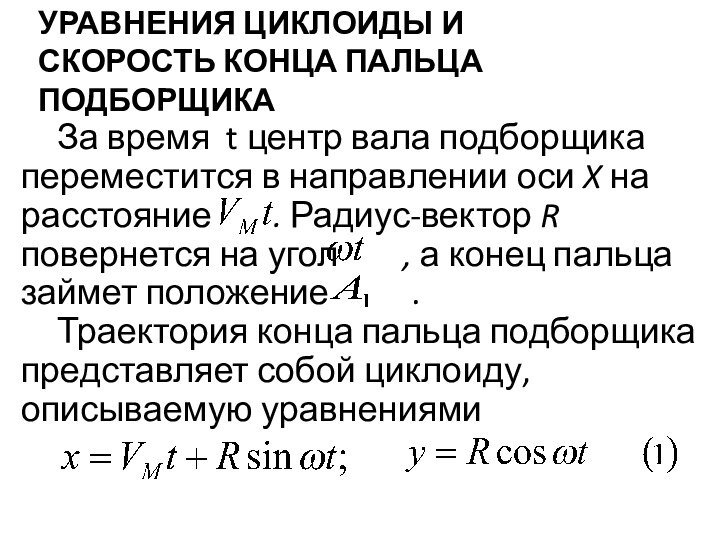

Уравнения циклоиды и скорость конца пальца подборщика

За время

t центр вала подборщика переместится в направлении оси X

на расстояние . Радиус-вектор R повернется на угол , а конец пальца займет положение .

Траектория конца пальца подборщика представляет собой циклоиду, описываемую уравнениями

Слайд 51

Скорость конца пальца

Из треугольника ABO находим расстояние от

центра вращения вала до конца пальца R

Слайд 52

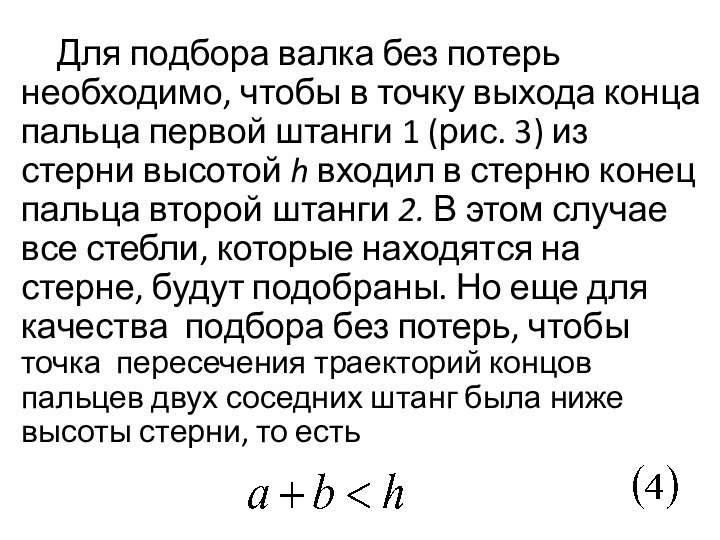

Для подбора валка без потерь необходимо,

чтобы в точку выхода конца пальца первой штанги 1

(рис. 3) из стерни высотой h входил в стерню конец пальца второй штанги 2. В этом случае все стебли, которые находятся на стерне, будут подобраны. Но еще для качества подбора без потерь, чтобы точка пересечения траекторий концов пальцев двух соседних штанг была ниже высоты стерни, то есть

Слайд 53

Рисунок 3.- Траектория движения концов пальцев в нижнем

положении

Слайд 54

Задаваясь значением b находим а из

выражения

Из рисунка видно, что расстояние

, а также .Следовательно

Определим время и t2. Поворот радиуса R на угол 2 произойдет за время . Обозначим через z число штанг(граблин) подборщика. При этом угол между штангами . На этот угол повернется вторая штанга, когда конец ее пальца займет положение А2.

Слайд 55

Время поворота второй штанги будет

Подставим значения

и t2 в выражение (6)получим

Выделим соотношение ,обозначив

Тогда выражение(7)

примет вид

Слайд 56

Выражение (8) связывает с конструктивными

параметрами подборщика и расположением конца пальца относительно нижней

поверхности валка. С увеличением радиуса и, следовательно, и r можно достигнуть необходимую чистоту подбора при меньших значениях . Чем ниже расположен валок, тем больше должно быть . Однако при очень большом значении он может разорваться.

Слайд 57

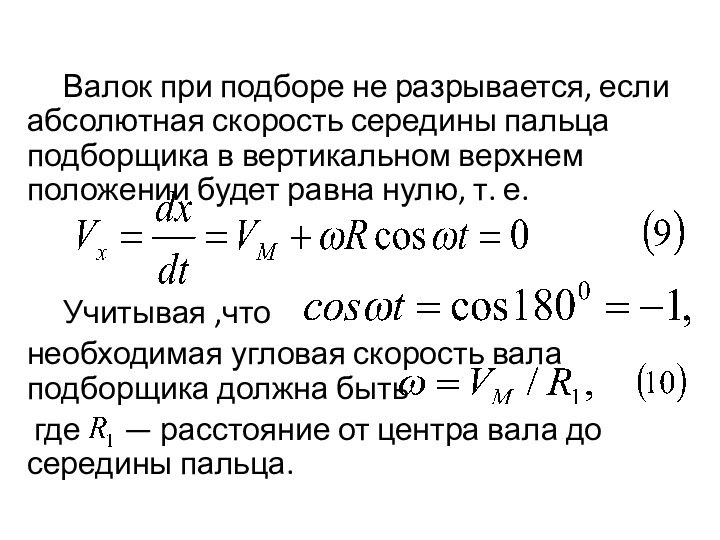

Валок при подборе не разрывается, если абсолютная скорость

середины пальца подборщика в вертикальном верхнем положении будет равна

нулю, т. е.

Учитывая ,что

необходимая угловая скорость вала подборщика должна быть

где — расстояние от центра вала до середины пальца.

Слайд 58

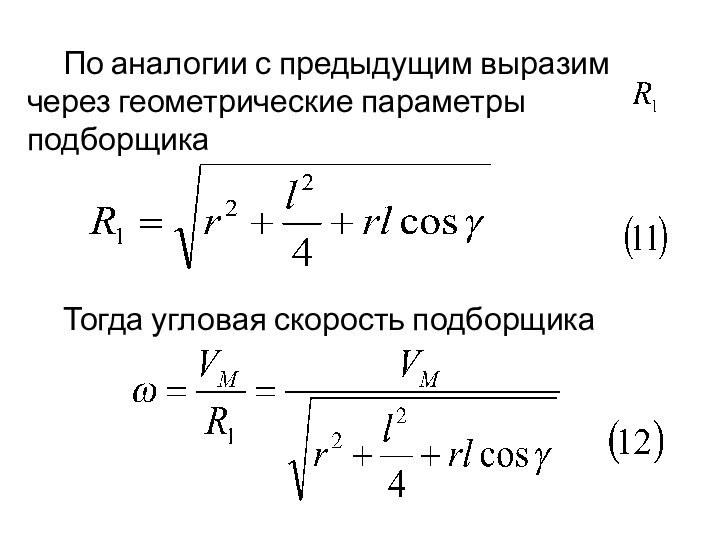

По аналогии с предыдущим выразим

через геометрические параметры подборщика

Тогда угловая скорость подборщика

Слайд 59

С учетом полученных данных формула (8) для

примет вид

так как

.

Таким образом, должна быть больше единицы. Практически

Слайд 60

Увеличение показателя за счет частоты

вращения вала способствует улучшению чистоты подбора растительной массы. Однако

с ростом повышается число ударов пальцев на колосья и потери растут , при подборе трав, валки разрываются. При малом значении валок сгруживается.

Провяленную траву убирают при = 1,2...2,0. Когда масса 1 м длины валка меньше 3 кг, влажность сена меньше 15 %, предпочтительнее меньшее значение .

Слайд 61

На валках большой влажности 35…40% следует увеличить показатель

. С увеличением скорости машины

снижают.

Важное значение на работу подборщика оказывает подача растительной массы на одну штангу.

Слайд 62

Подачей называется путь, проходимый подборщиком за время

входа или выхода из стерни пальцев двух соседних штанг,

т.е.

Если подборщик имеет z штанг, то

и подача

Слайд 63

Частота вращения вала подборщика

Частоту вращения

вала подборщика определяют из соотношения

где h – высота стерни

,м .

Например , при скорости агрегата 7,2км/ч или 2м/с и z=4 получим частоту вращения вала n=107

Слайд 64

3. Типы прессов. основы расчета параметров и режимов

работы поршневого ПРЕсса СЕНА и соломы

Объемная масса

спрессованного сена в 4 ... 5 раз выше не спрессованного, а при брикетировании плотность увеличивается более чем в 10 раз. Плотность сена, спрессованного в тюки, составляет 100 ... 300 кг/м3, а плотность брикетов - до 600 кг/м3.

Рекомендуется три плотности прессования: низкая (до 100 кг/м3),средняя (100 ... 200) и высокая (до З00).

Слайд 65

ДОПУСТИМАЯ ВЛАЖНОСТЬ СЕНА

Низкая плотность прессования сена

и соломы предусматривается для северных, северо-западных районов, лесо-луговой зоны

и для поливных участков степной и пустынной зон. При низкой плотности допускается прессование массы с влажностью до 40%. Спрессованные тюки надо быстро досушивать в специальных установках. Уборка тюков с досушиванием увеличивает питательную ценность сена, так например, количество протеина увеличивается в 1,5 раза.

Слайд 66

Рекомендуемые плотности прессования

Средняя плотность прессования рекомендуется для центральных

районов лесо-луговой зоны, степной и пустынной зон. При прессовании

допускается влажность до 25%.

Высокая плотность прессования допускается при влажности массы не более 22% для пустынных и пустынно-степных районов.

Брикетирование предусматривается для всех зон страны при влажности массы до 35%.

Слайд 67

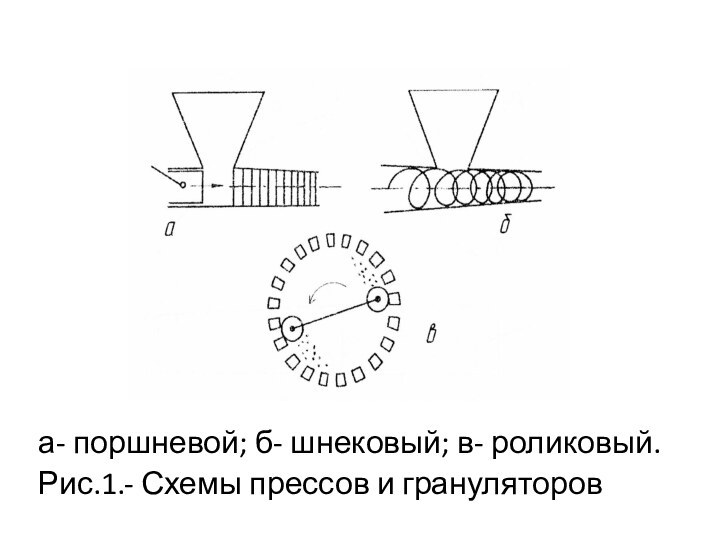

Типы прессов

4

Прессы бывают поршневые

и рулонные. Поршневые бывают с возвратно-поступательным и качающимся движениями

поршня. Брикетные прессы по принципу работы разделяются на два вида - периодического и непрерывного действия (рис.1). К первому виду относится штемпельный, или поршневой пресс. Он может быть с открытым каналом, когда противодавление создается предыдущим брикетом, и с закрытым, когда масса сжимается между подвижным штемпелем и неподвижным упором.

Слайд 68

а- поршневой; б- шнековый; в- роликовый.

Рис.1.- Схемы прессов

и грануляторов

Слайд 69

процесс прессования сена поршневым прессом

При рабочем ходе

различают три фазы прессования (рис.2). В начальной фазе S1

происходит предварительное сжатие до давления , в фазе оно поднимается до РMAX , и волна прессования доходит до конца камеры. Изменение давления происходит по выпуклой кривой аb, в то время как при первой фазе прессования - по вогнутой кривой Оа. Третья фаза соответствует последней части рабочего хода S3 . Здесь спрессованное сено под давлением PMAX в некотором количестве выходит из камеры прессования.

Слайд 70

Рисунок 2. - Схема изменения давления Р сжатия

сена в приемной камере и в камере прессования

Слайд 71

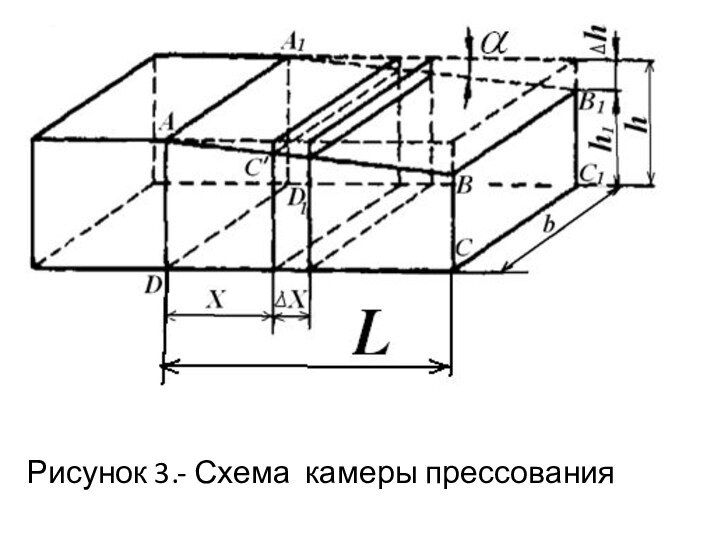

Рисунок 3.- Схема камеры прессования

Слайд 72

Распределение давления в камере

Здесь спрессованное сено под

давлением PMAX в некотором количестве выходит из камеры прессования

спрессованных порций.

Распределение давления в камере прессования при ходе сжатия

Рассмотрим распределение давления в камере прессования в течение третьей фазы. Длина камеры L (рис.3,4), ширина b, высота h на входе и на выходе. Допуская, что в сжатом состоянии деформация сена

Слайд 73

Рисунок 4.- Схема сил, действующие при прессовании сена

поршнем в камере

Слайд 74

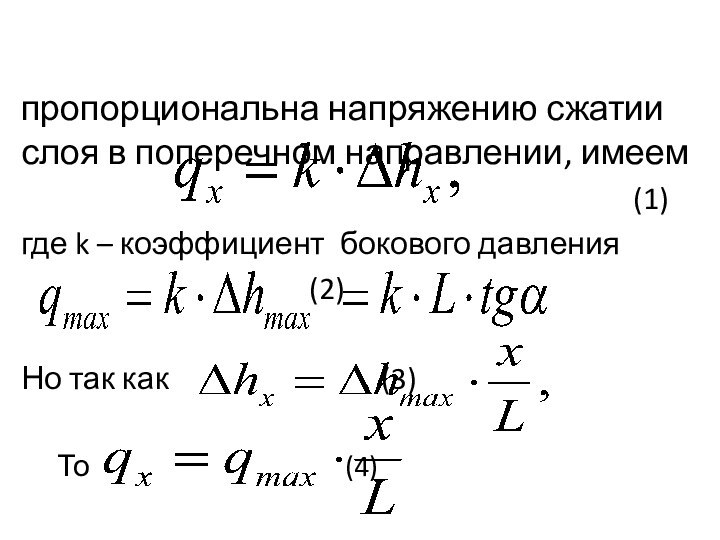

пропорциональна напряжению сжатии слоя в поперечном направлении, имеем

(1)

где

k – коэффициент бокового давления

(2)

Но так как (3)

То (4)

Слайд 75

Сила Давления и трения сена на верхнюю и

нижнюю стенки камеры

сила, с которой какой-либо элементарный поперечный слой

сена давит на верхнюю или нижнюю стенки камеры, определяется величиной , а сила трения о верхнюю и нижнюю стенки камеры на элементарном участке

(5)

Слайд 76

Давление мах. прессования

Сумма всех элементарных сил трения на

участке от х до L

(6)

Из уравнения

(6) следует, что сила Р получает максимальное значение при х = 0, то есть в начале камеры прессования

(7)

Слайд 77

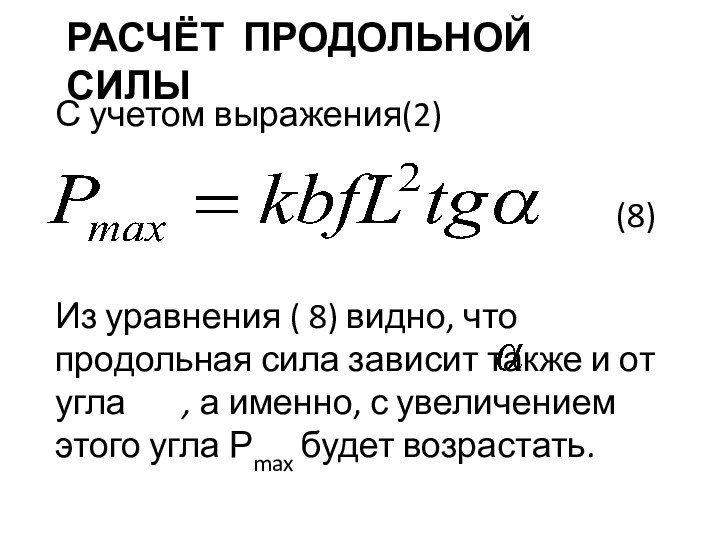

Расчёт продольной силы

С учетом выражения(2)

(8)

Из уравнения ( 8) видно, что продольная сила зависит также и от угла , а именно, с увеличением этого угла Рmax будет возрастать.

Слайд 78

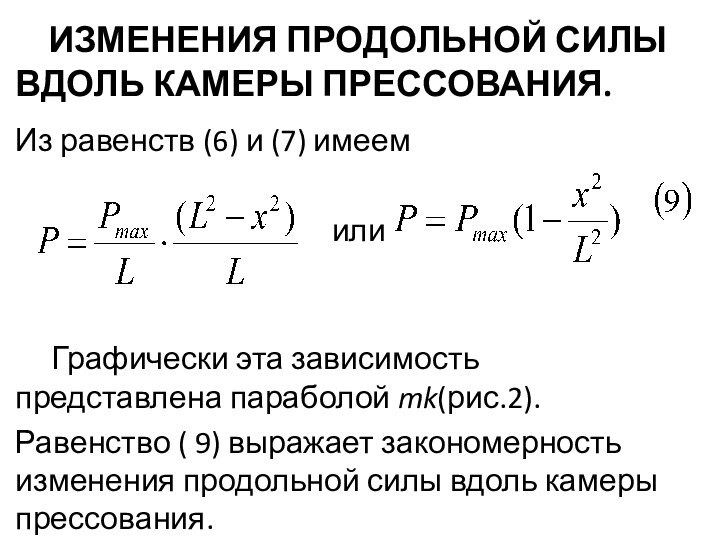

изменения продольной силы вдоль камеры прессования.

Из равенств (6) и (7) имеем

или

Графически эта зависимость представлена параболой mk(рис.2).

Равенство ( 9) выражает закономерность изменения продольной силы вдоль камеры прессования.

Слайд 79

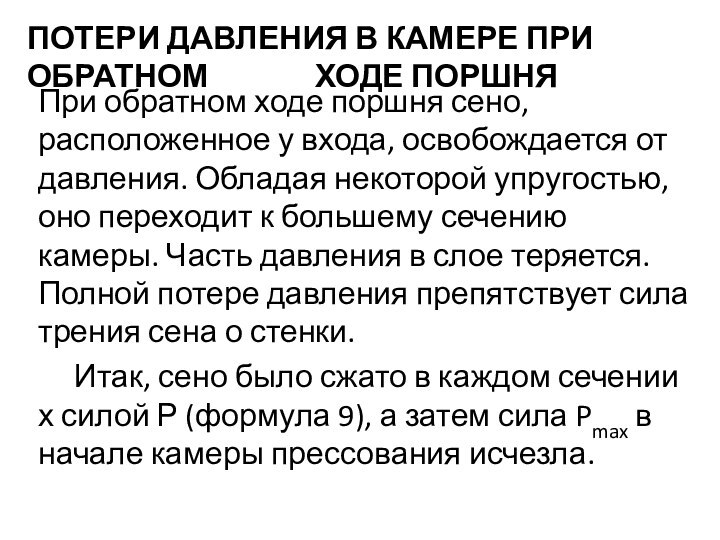

Потери давления в камере при обратном ходе

поршня

При обратном ходе поршня сено, расположенное у входа, освобождается

от давления. Обладая некоторой упругостью, оно переходит к большему сечению камеры. Часть давления в слое теряется. Полной потере давления препятствует сила трения сена о стенки.

Итак, сено было сжато в каждом сечении х силой Р (формула 9), а затем сила Pmax в начале камеры прессования исчезла.

Слайд 80

Величина силы сопротивления сена

С этого мгновения сила сжатия

Р выступает в роли активной силы, стремящейся вернуть сено

из камеры прессования назад, а сила трения о стенки сопротивляется. Очевидно, что сопротивляется часть сена, находящаяся на участке от нуля до х, следовательно, эта сила сопротивления равна Рmax- Р. Если участок х небольшой, то сила P max - Р < Р , и сено сможет передвинуться к началу камеры прессования. На тех участках, где P max - Р > Р, сено останется на месте, сохранив заданную поршнем силу сжатия Р.

Слайд 81

Определим длину участка х, на котором сено расслабляется

после отхода поршня.

(10)

Подставим значение в равенство (

9)получим

Следовательно, в момент отхода поршня достигнутая ранее продольная сила сжатия

Слайд 82

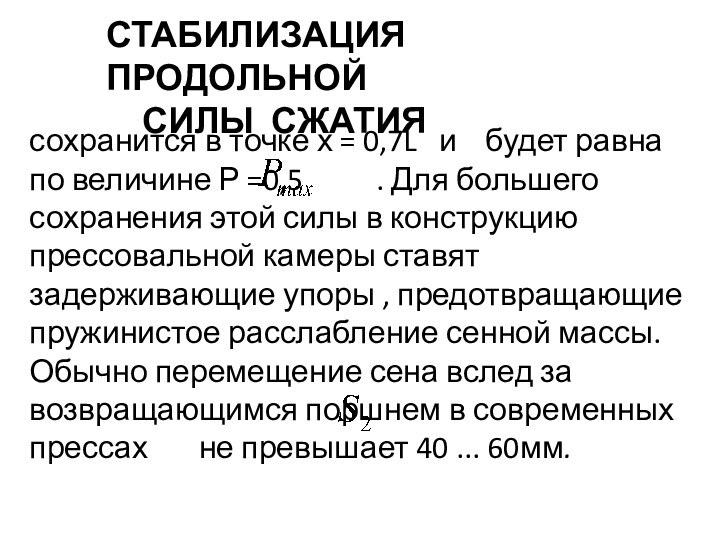

Стабилизация продольной

силы сжатия

сохранится в точке х

= 0,7L и будет равна по величине

Р =0,5 . Для большего сохранения этой силы в конструкцию прессовальной камеры ставят задерживающие упоры , предотвращающие пружинистое расслабление сенной массы. Обычно перемещение сена вслед за возвращающимся поршнем в современных прессах не превышает 40 ... 60мм.

Слайд 83

Во время рабочего хода поршня его шатун, помимо

силы сопротивления уплотняемого материала , воспринимает силы инерции поршня

, сопротивления трения поршня о его направляющие и усилие , возникающие при пере резании охвостьев ножом поршня.

Плотность прессования зависит от длины , степени сужения прессовальной камеры и места обвязки тюка шпагатом. Длина камеры находится в пределах от1460 до 3550 мм.

Слайд 84

Зависимость плотности тюков от момента связывания

Допустим,

в камере прессования размещается три тюка (рис.1)

Рисунок1.- Схема

к расчёту момента связывания тюка

Слайд 85

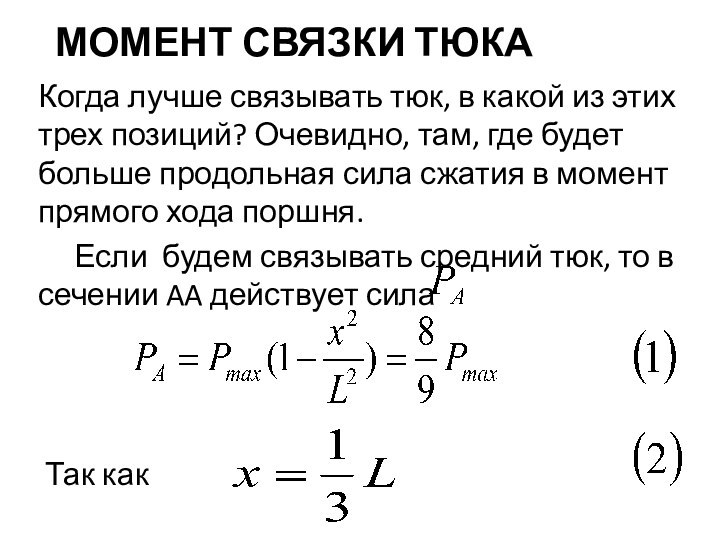

Момент связки тюка

Когда лучше связывать тюк, в какой

из этих трех позиций? Очевидно, там, где будет больше

продольная сила сжатия в момент прямого хода поршня.

Если будем связывать средний тюк, то в сечении AA действует сила

Так как

Слайд 86

Влияние места тюка на плотность

В сечении B-B действует

сила

Так как

Среднее давление в тюке будет

Слайд 87

Если связывать тюк, находящийся у входа, то он

будет связан более плотно.

Так как при

при

Слайд 88

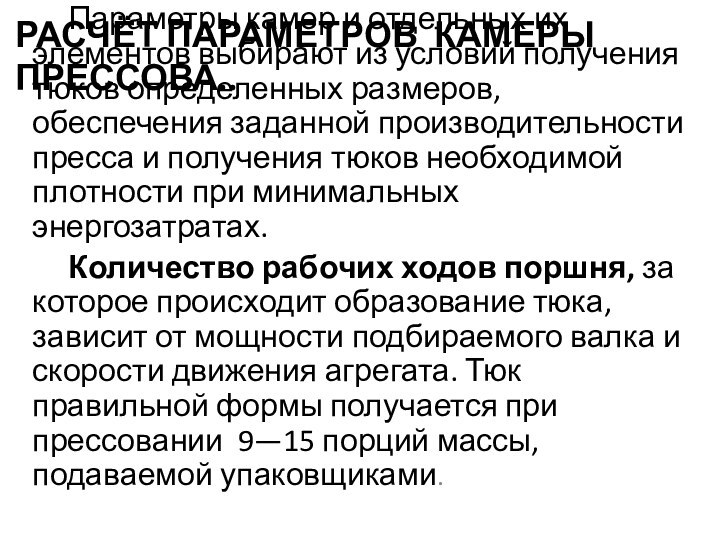

Расчёт Параметров камеры прессова..

Параметры камер и отдельных их

элементов выбирают из условий получения тюков определенных размеров, обеспечения

заданной производительности пресса и получения тюков необходимой плотности при минимальных энергозатратах.

Количество рабочих ходов поршня, за которое происходит образование тюка, зависит от мощности подбираемого валка и скорости движения агрегата. Тюк правильной формы получается при прессовании 9—15 порций массы, подаваемой упаковщиками.

Слайд 89

Размеры поперечного сечения камеры

Размеры поперечного сечения а и

Ь должны быть такими, чтобы в прессовальной камере получались

тюки, удобные для транспортирования и укладки в штабель. Практикой установлены определенные соотношения между высотой и шириной сечения камеры. Эти соотношения зависят от места подачи массы в камеру; при подаче сбоку, как правило, высота меньше ширины. У пресс-подборщика ППЛ-Ф-1,6 ширина а=500 мм, высота b=360 мм.

Слайд 90

Длина окна и Ход поршня

Длина загрузочного

окна при принятых размерах сечения прессовальной камеры

может быть найдена по формуле

(1)

где — объем порции сена, подаваемой упаковщиками за один рабочий ход, м3; а и b — размеры поперечного сечения камеры, м.

Ход поршня принимают на 25—35% больше длины загрузочного окна

Слайд 91

Объем одной порции

Объем одной порции (м3) вычисляют по

формуле

(2)

где Q — производительность пресса, т/ч; n—

частота ходов поршня в минуту; — плотность массы до сжатия, кг/м3

Слайд 92

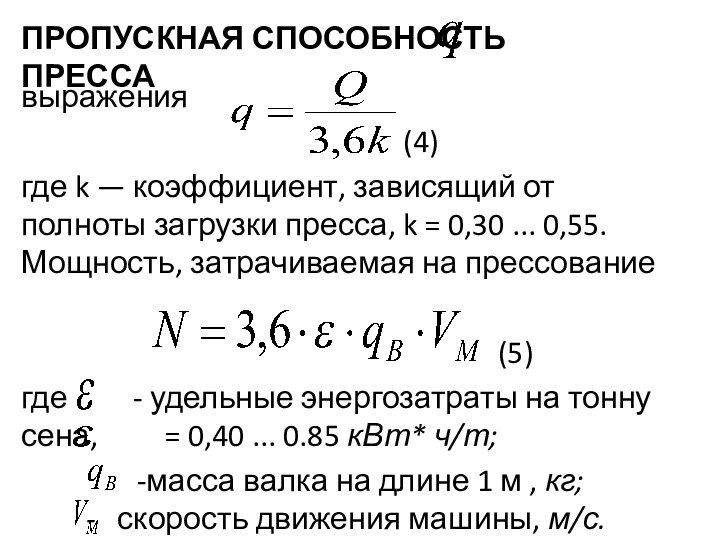

Пропускная способность пресса

выражения

(4)

где

k — коэффициент, зависящий от полноты загрузки пресса, k = 0,30 ... 0,55.Мощность, затрачиваемая на прессование

(5)

где - удельные энергозатраты на тонну сена, = 0,40 ... 0.85 кВт* ч/т;

-масса валка на длине 1 м , кг; - скорость движения машины, м/с.

Слайд 93

Расчет маховика поршневого пресса

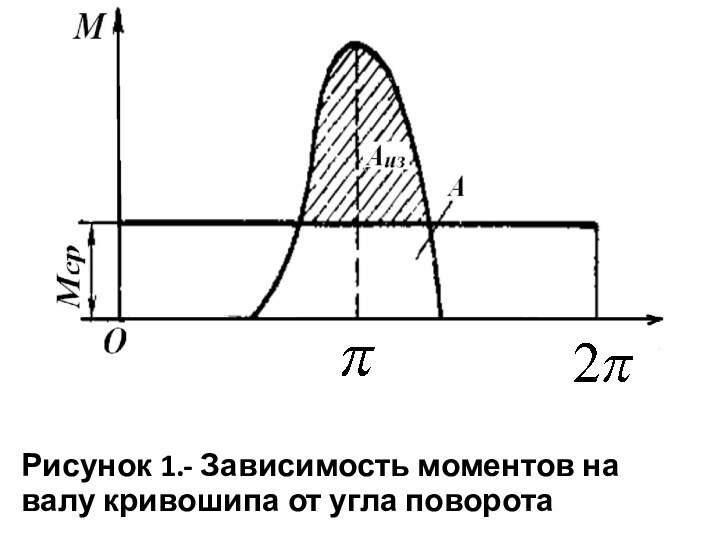

За время одного хода поршня

усилие прессования изменяется неравномерно. Вначале оно незначительное, а в

конце — достигает максимума(рис.1.). Соответственно этому крутящий момент на приводном валу также переменный. Если выбирать двигатель по максимальному крутящему моменту, то он будет иметь большую мощность. Мощность двигателя выбирают по среднему крутящему моменту, но при этом обязательно ставят маховик.

Слайд 94

Порядок расчета маховика следующий. Вначале определяют давление на

поршне для наиболее тяжелых условий работы, используя формулу

и разбивая участок прессования на интервалы. Для каждого интервала определяют скорость поршня и соответствующий момент на кривошипном валу: и т. д. Затем в зависимости от угла поворота кривошипа строят кривую крутящих моментов , М2, М3 и т. д. (рис. 2).

Слайд 95

Рисунок 1.- Зависимость моментов на валу кривошипа от

угла поворота

Слайд 96

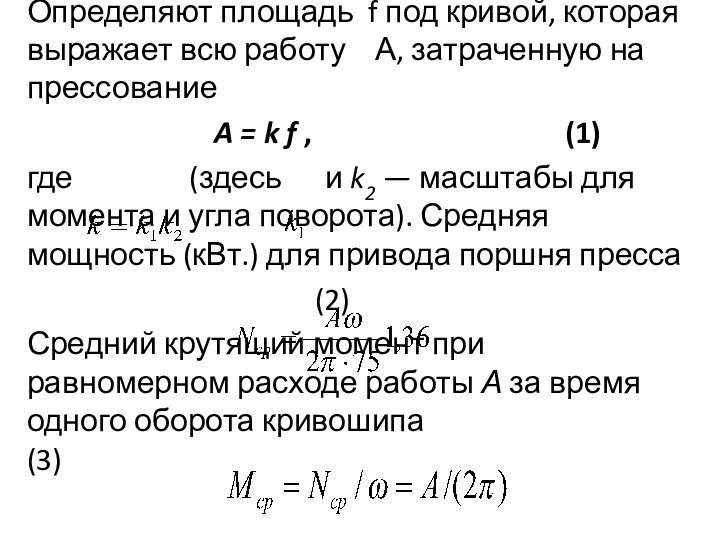

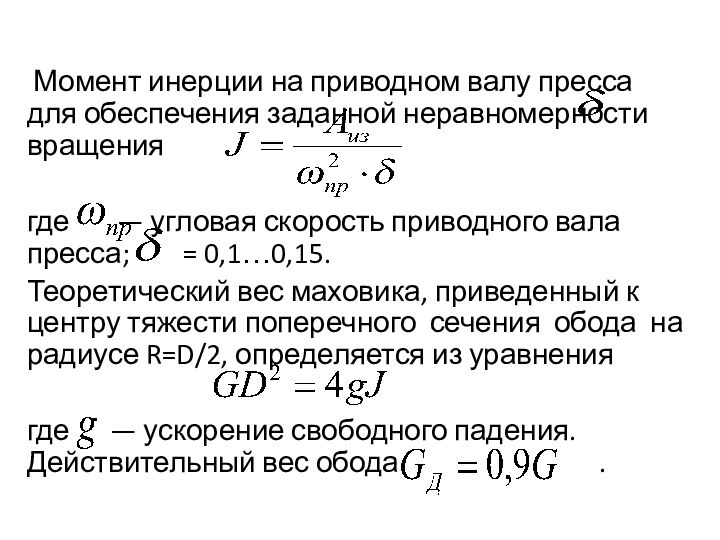

Определяют площадь f под кривой, которая выражает всю

работу А, затраченную на прессование

A = k f , (1)

где (здесь и k2 — масштабы для момента и угла поворота). Средняя мощность (кВт.) для привода поршня пресса

(2)

Средний крутящий момент при равномерном расходе работы А за время одного оборота кривошипа (3)

Слайд 97

На графике по вертикали откладывают значение М ср

и проводят горизонтальную линию до угла поворота кривошипа

. Тогда площадь прямоугольника в определенном масштабе будет выражать всю работу прессования. Площадь под кривой выше линии М ср характеризует избыточную работу А из. Избыточная работа должна совершаться за счет кинетической энергии маховика пресса и приведенного момента инерции рабочих органов пресса