- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Ионно- диффузионные методы ХТО

Содержание

- 2. .Вакуумное ионно-плазменное упрочнение.Методы ионно-плазменной обработки:Ионное распыление.Ионное легирование (имплантация).Ионное осаждение покрытий.Ионно-диффузионное насыщение.

- 3. Вакуумное ионно-плазменное упрочнение Основано на воздействии на

- 4. Генерация: корпускулярного потока вещества возможна его испарением

- 5. Достоинством данных методов является возможность создания высокого

- 6. С помощью методов вакуумной ионно-плазменной технологии можно

- 7. Ионное распыление 1 – камера; 2 –

- 8. Ионная цементацияУстановка ионной цементации ЭВТ 25 При

- 9. Ионно-плазменное азотирование (ИПА) – это разновидность химико-термической обработки

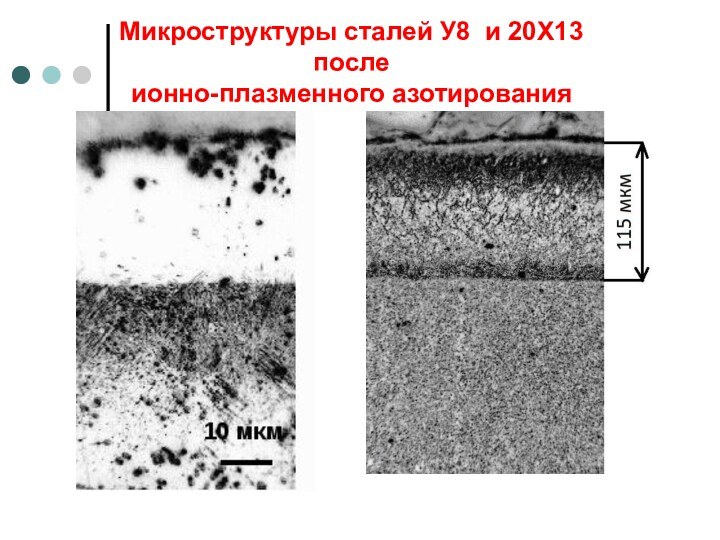

- 10. Микроструктуры сталей У8 и 20Х13 послеионно-плазменного азотирования

- 11. Кривые изменения механических свойств по толщинеслоя для различных способов ХТО

- 12. . Ионное напыление

- 13. Скачать презентацию

- 14. Похожие презентации

.Вакуумное ионно-плазменное упрочнение.Методы ионно-плазменной обработки:Ионное распыление.Ионное легирование (имплантация).Ионное осаждение покрытий.Ионно-диффузионное насыщение.

Слайд 2

.

Вакуумное ионно-плазменное упрочнение.

Методы ионно-плазменной обработки:

Ионное распыление.

Ионное

легирование (имплантация).

Слайд 3

Вакуумное ионно-плазменное упрочнение

Основано на воздействии на поверхность

детали потоков частиц и квантов с высокой энергией.

Это

прямое преобразование эклектической энергии в энергию технологического воздействия, основанной на структурно-фазовых превращениях в осажденном на поверхности конденсате или в самом поверхностном слое детали, помещенной в вакуумную камеру.Вакуумные ионно-плазменные методы упрочнения поверхностей деталей включают следующие процессы:

генерацию (образование) корпускулярного потока вещества;

его активизацию, ускорение и фокусировку;

конденсацию и внедрение в поверхность деталей (подложек).

Слайд 4 Генерация: корпускулярного потока вещества возможна его испарением (сублимацией)

и распылением.

Испарение: переход конденсированной фазы в пар осуществляется

в результате подводок тепловой энергии к испаряемому веществу. Твердые вещества обычно при нагревании расплавляются, а затем переходят в газообразное состояние. Некоторые вещества переходят в газообразное состояние, минуя жидкую фазу. Такой процесс называется сублимацией.

Слайд 5 Достоинством данных методов является возможность создания высокого уровня

физико-механических свойств материалов в тонких поверхностных слоях, нанесение плотных

покрытий из тугоплавких химических соединений, а также алмазоподобных, которые невозможно получить традиционными методами.Эти методы обеспечивают:

высокую адгезию покрытия к подложке;

равномерность покрытия по толщине на большой площади;

позволяют варьировать состав покрытия в широком диапазоне, в пределах одного технологического цикла;

позволяют получить высокую чистоту поверхности покрытия;

обеспечивают экологическую чистоту производственного цикла.

Слайд 6

С помощью методов вакуумной ионно-плазменной технологии можно выполнить:

1)

модифицирование поверхностных слоев:

ионно-диффузионное насыщение; (ионное азотирование, науглероживание, борироване и

др.);ионное (плазменное) травление (очистка);

ионная имплантация (внедрение);

отжиг в тлеющем разряде;

ХТО в среде несамостоятельного разряда;

2) нанесение покрытий:

полимеризацию в тлеющем разряде;

ионное осаждение (триодной распылительной системе, диодной распылительной системе, с использованием разряда в полом катоде);

электродуговое испарение;

ионно-кластерный метод;

катодное распыление (на постоянном токе, высокочастотное);

химическое осаждение в плазме тлеющего разряда.

Слайд 7

Ионное распыление

1 – камера; 2 – подложкодержатель;

3 – детали (подложки); 4 – мишень;

5 –

катод; 6 – экран; 7 – подвод рабочего газа; 8 – источник питания; 9 – откачка. Принципиальная система распыления

Слайд 8

Ионная цементация

Установка ионной цементации ЭВТ 25

При ионной

цементации в граничном слое создается высокий градиент концентрации углерода.

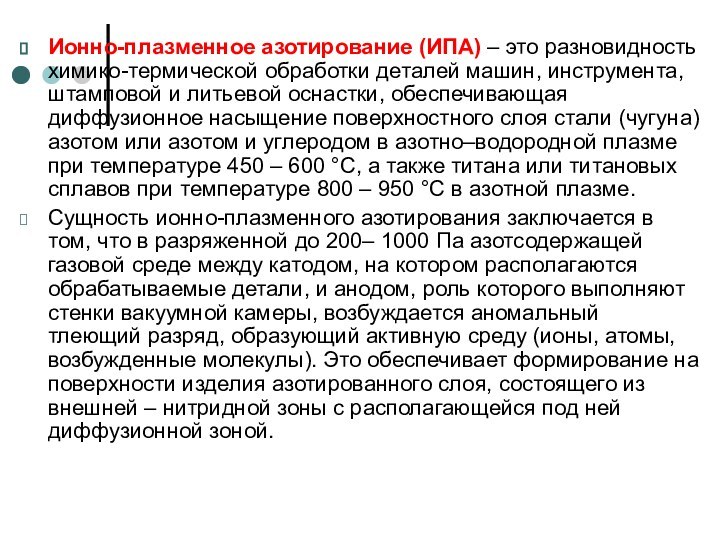

Скорость роста науглероженного слоя материала составляет 0,4…0,6 мм/ч, что в 3…5 раз превышает этот показатель для других способов цементации. Продолжительность ионной цементации для получения слоя толщиной 1…1,2 мм сокращается до 2…3 часов.Слайд 9 Ионно-плазменное азотирование (ИПА) – это разновидность химико-термической обработки деталей

машин, инструмента, штамповой и литьевой оснастки, обеспечивающая диффузионное насыщение

поверхностного слоя стали (чугуна) азотом или азотом и углеродом в азотно–водородной плазме при температуре 450 – 600 °С, а также титана или титановых сплавов при температуре 800 – 950 °С в азотной плазме.Сущность ионно-плазменного азотирования заключается в том, что в разряженной до 200– 1000 Па азотсодержащей газовой среде между катодом, на котором располагаются обрабатываемые детали, и анодом, роль которого выполняют стенки вакуумной камеры, возбуждается аномальный тлеющий разряд, образующий активную среду (ионы, атомы, возбужденные молекулы). Это обеспечивает формирование на поверхности изделия азотированного слоя, состоящего из внешней – нитридной зоны с располагающейся под ней диффузионной зоной.