- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Ремонт деталей пластическим деформированием

Содержание

- 2. Тема5.Л 4. Ремонт деталей пластическим деформированием.

- 3. Вопрос 1. Восстановление размеров изношенных поверхностейВопрос 2. Восстановление механических свойств материала детали ..

- 4. ЛИТЕРАТУРА1.Шадричев В.А. Основы технологии автостроения и ремонт

- 5. Вопрос 1. Восстановление размеров изношенных поверхностей.1.1.Физическая сущность

- 6. Вследствие сдвига образуется слой металла с искаженной

- 8. Холодное деформирование требует больших усилий.В холодном состоянии

- 9. При горячей обработке пластическая деформация происходит вследствие

- 10. Практика ремонта деталей пластическим деформированием доказывает, что

- 11. Практика ремонта

- 12. К достоинствам способа пластической деформации относятся:

- 13. Восстановление размеров изношенных поверхностейВосстановление размеров изношенных поверхностей

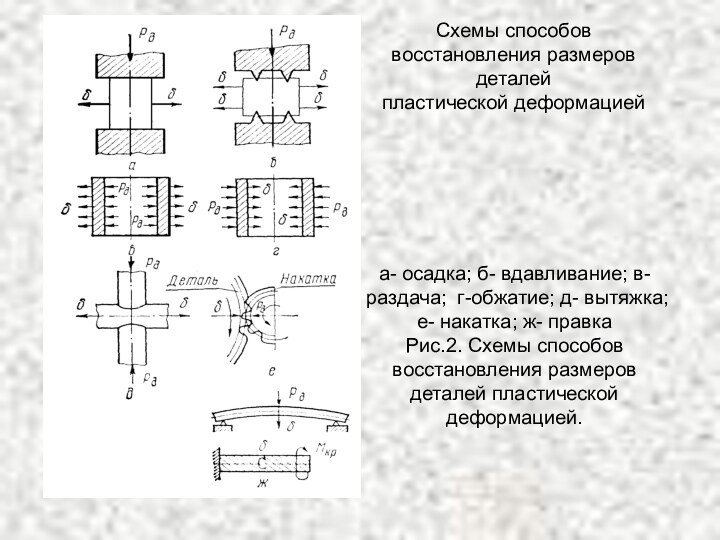

- 14. Все многообразие различных приемов восстановления размеров изношенных

- 15. а- осадка; б- вдавливание; в- раздача; г-обжатие;

- 16. Осадка применяется для увеличения наружного диаметра

- 17. Раздача применяется для восстановления размеров изношенных наружных

- 18. Раздачу производят в холодном состоянии на

- 19. Обжатие применяется для уменьшения внутреннего диаметра полых

- 20. Накатка применяется для компенсации износа наружных цилиндрических

- 21. Вытяжка, как один из способов пластической деформации,

- 22. Электромеханическая обработка (ЭМО), является также одной из

- 24. Нагревание

- 25. Восстановление первоначальной формы деталей

- 26. Правка является основным способом восстановления формы деформированных

- 27. Однако холодная правка под прессом не всегда

- 28. Чтобы стабилизировать правку, применяют следующие приемы:а) выдерживают

- 29. Правка деталей наклепом заключается в том, что

- 31. 2.Восстановление механических свойств материала деталиВ ряде случаев

- 32. 2.1.Обкатка рабочих поверхностей деталей роликами и шарикамиСущность

- 33. 2.2. Механическая чеканка Механическая чеканка является наиболее

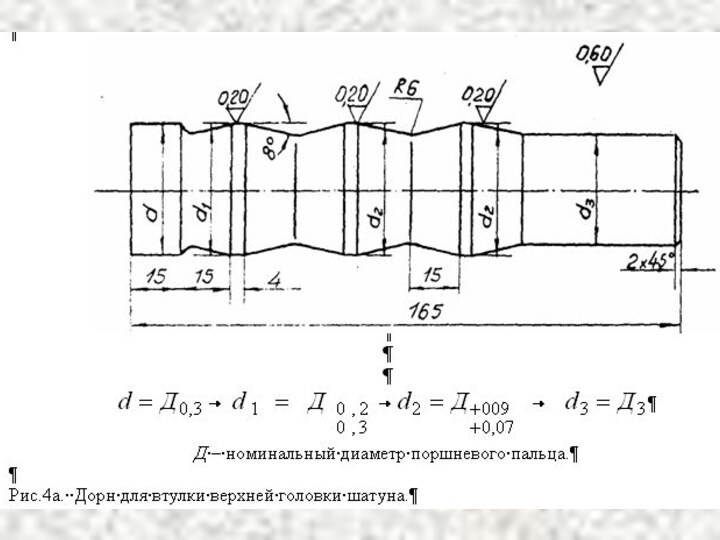

- 34. 2.3. ДорнованиеДорнование- это процесс продавливания дорна или

- 36. 2.4. Дробеструйный наклеп Дробеструйный наклеп достигается благодаря

- 37. 2.5. Вибрационное обкатывание.Этот способ заключается в том,

- 38. 2.6.Ультразвуковое упрочнениеСущность способа заключается в том, что

- 39. В процессе упрочнения стальных деталей можно повысить

- 40. Скачать презентацию

- 41. Похожие презентации

Тема5.Л 4. Ремонт деталей пластическим деформированием. Лекция4. Ремонт деталей пластическим деформированием

Слайд 2 Тема5.Л 4. Ремонт деталей пластическим деформированием. Лекция4. Ремонт

деталей пластическим деформированием

Слайд 3

Вопрос 1. Восстановление размеров изношенных поверхностей

Вопрос 2. Восстановление

механических свойств материала детали .

.

Слайд 4

ЛИТЕРАТУРА

1.Шадричев В.А. Основы технологии автостроения и ремонт автомобилей.

Учебник для вузов. – Л.: Машиностроение,1976.(92)

2.Дехтеринский Л.В.и др. Ремонт

автомобилей. Учебник для вузов – М.: Транспорт, 1992.(156)3.Дехтеринский Л.В. и др. Проектирование авторемонтных предприятий. Учебное пособие. – М.: Транспорт, 1981.(52)

4.Аринин, И. Н. Техническая эксплуатация автомобилей: учеб. пособие для студентов вузов, обучающихся по специальности «Автомобили и автомобильное хозяйство» / И. Н. Аринин, С. И. Коновалов, Ю. В. Баженов. – М.: Феникс, 2004. – 320 с.

Слайд 5

Вопрос 1. Восстановление размеров изношенных поверхностей.

1.1.Физическая сущность способа

пластического деформирования

Способ ремонта пластическим деформированием основан на способности металла

изменять свою форму, размеры и механические свойства без разрушения под действием внешних сил за счет его пластических (остаточных) деформаций.В авторемонтном производстве этот способ применяется для ремонта деталей, изготовленных из конструкционных сталей, ковкого чугуна, цветных металлов. Пластическую деформацию деталей выполняют в холодном или горячем состоянии. В холодном состоянии пластическая деформация достигается путем сдвига отдельных частиц кристаллов металла внутри самого кристалла (Внутрикристаллическая деформация).

Слайд 6 Вследствие сдвига образуется слой металла с искаженной кристаллической

решеткой и мелкими осколками зерен, которые создают шероховатость на

плоскостях сдвига и препятствуют дальнейшему перемещению зерен.В результате этого пластическая деформация в холодном состоянии сопровождается изменением физико-механических свойств металла. Такая деформация практически упрочняет металл и повышает его способность сопротивляться последующим пластическим деформациям.

Обычно упрочнение металла в результате холодной пластической деформации называется наклепом.

Слайд 7

Снятие искажения кристаллической решетки обеспечивается нагревом наклепанного металла (стали)

до температуры 473-573К (200-3000С).При более высоком нагреве происходит образование новых зерен взамен деформированных (изменение структуры металла) — рекристаллизация. Минимальная температура рекристаллизации (при которой заметно резкое падение твердости, и рост пластичности) равна около 0,4 температуры плавления металла.

Таким образом, пластическое деформирование, протекающее при температуре ниже процесса рекристаллизации и вызывающее упрочнение металла (наклеп), называется холодным деформированием.

Слайд 8

Холодное деформирование требует больших усилий.

В холодном состоянии восстанавливают

детали из сталей невысокой твердости (НРСЭ 25…30) и цветных

металлов.Пластическое деформирование, протекающее при температуре выше температуры рекристаллизации, называется горячим деформированием.

Нагрев деталей увеличивает ее пластичность. Так сопротивление деформированию стали, нагретой до температуры ковки 1073-1437К (800-1200 0С), в 10-15 раз меньше, чем сопротивление в холодном состоянии.

Слайд 9

При горячей обработке пластическая деформация происходит вследствие сдвигов

целых зерен металла (межкристаллическая деформация).

В зависимости от конструкции детали,

характера и места дефекта нагрев может быть общим или местным.При ремонте с предварительным нагревом термическая обработка их утрачивается. Поэтому после ремонта необходима последующая термическая обработка деталей.

Слайд 10

Практика ремонта деталей пластическим деформированием доказывает, что этот

способ может быть использован в трех случаях:

для восстановления размеров

изношенных поверхностей;для восстановления форм деформированных деталей;

для восстановления некоторых механических свойств металла детали.

Слайд 11 Практика ремонта деталей пластическим

деформированием доказывает, что этот способ может быть использован в

трех случаях: - для восстановления размеров изношенных поверхностей; - для восстановления форм деформированных деталей; - для восстановления некоторых механических свойств металла детали.

Слайд 12

К достоинствам способа пластической деформации относятся: простота

процесса, малое число операций, высокая прочность и малый припуск

на последующую обработку.Однако существенным недостатком всех способов этой группы является малый диапазон восстановления вследствие ограниченного запаса металла для перемещения на вспомогательных поверхностях.

При восстановлении деталей сложной конфигурации эти способы имеют еще и такие недостатки как сложность изготовления оснастки для деформации (матрицы, пуансоны и т.д.) и изменение размеров восстанавливаемых поверхностей вследствие износа этой оснастки.

Слайд 13

Восстановление размеров изношенных поверхностей

Восстановление размеров изношенных поверхностей деталей

в технологическом процессе встречается достаточно часто. Качественное восстановление зависит

от многих факторов, один из которых подготовка поверхности, ее очистка, мойка.Восстановление размеров изношенных поверхностей деталей пластическим деформированием заключается в том, что деталь подвергается деформированию по второстепенным (нерабочим) поверхностям, с таким расчетом, чтобы размеры восстанавливаемой поверхности изменились на величину износа и припуска на обработку. Другими словами, размеры детали восстанавливаются за счет перемещения металла в сторону изношенных поверхностей.

Слайд 14 Все многообразие различных приемов восстановления размеров изношенных поверхностей

деталей пластическим деформированием, можно привести к следующим видам деформации:

осадка, вдавливание, раздача, обжатие, вытяжка, накатка, правка и др.

Слайд 15

а- осадка; б- вдавливание; в- раздача; г-обжатие; д-

вытяжка; е- накатка; ж- правка

Рис.2. Схемы способов восстановления размеров

деталей пластической деформацией.Схемы способов восстановления размеров деталей

пластической деформацией

Слайд 16 Осадка применяется для увеличения наружного диаметра сплошных

и полых деталей и уменьшения внутреннего диаметра полых деталей

за счет уменьшения их высоты. (Рис.2а).Технология ремонта различных деталей предусматривает проведение осадки в холодном состоянии или с нагревом.

Так, осадку втулок из цветных металлов выполняют в холодно состоянии. При этом усилие должно прикладываться достаточно медленно с помощью гидравлического пресса.

Другой пример – осадка шлицевого конца полуоси автомобиля. В этом случае перед осадкой шлицевой конец полуоси нагревают до температуры 1223-1323К (950-1050 0С). Затем частыми ударами шлицевой конец полуоси осаживают, увеличивая его в диаметре (конец полуоси приобретает бочкообразную форму). Для придания ему цилиндрической формы и увеличения толщины изношенных шлицев выполняют выравнивание шлицевого конца при помощи обжимок на молоте. Затем шлицевой конец обтачивают, фрезеруют шлицы и подвергают закалке и отпуску до твердости HRCЭ 50-55. Некоторое уменьшение длины шлицевого конца полуоси на ее работоспособность не влияет.

Слайд 17

Раздача применяется для восстановления размеров изношенных наружных поверхностей

полых деталей за счет увеличения размеров нерабочих внутренних, при

сохранении высоты детали. Раздача, как и обжатие характеризуется совпадением направления действующей силы Рд с направлением деформации δ. Раздачу под постоянный размер выполняют путем прессовки через отверстие детали шарика или специальной оправки-пуансона. (Рис.2в)В зависимости от материала и термической обработки деталей, раздача осуществляется в холодном состоянии или с нагревом.

Раздачей восстанавливают посадочные поверхности под кольца подшипников качения, чашек дифференциалов. (Чашка дифференциала автомобиля ЗИЛ-130 изготовлена из стали, ЗИЛ-131, МАЗ-500 – из ковкого чугуна КЧ 35-10).

Слайд 18 Раздачу производят в холодном состоянии на прессе.

Величина натяга при раздаче равна 0,6-0,8 мм.На некоторых авторемонтных

заводах применяют раздачу для восстановления размеров поршневых пальцев.Для этого, через отверстие в поршневом пальце, который перемещают в матрицу приспособление, пропрессовывают пуансон. Размер пуансона превышает внутренний диаметр пальца на 0,45-0,8 мм. Раздачу поршневого пальца производят в нагретом состоянии на молоте с последующей закалкой высокой частоты на глубину 1,0-1,5 мм до твердости HRCЭ 58-65 и бесцентровому шлифованию и полированию.

Слайд 19 Обжатие применяется для уменьшения внутреннего диаметра полых деталей

за счет уменьшения их наружного диаметра. (Рис.2г.).

Обжатие втулок выполняют

в холодном состоянии под прессом в приспособлении. Деталь пропрессовывают через матрицу, калибрующий поясок, которой должен иметь такой размер, чтобы при обжатии втулки уменьшить ее внутренний диаметр на величину износа плюс припуск на последующее развертывание до требуемого диаметра. Если это необходимо, то наружный диаметр втулки после обжатия наращивают гальваническим способом. При обжатии с нагревом деталь в последующем, подвергают термической обработке.

Примеры применения:

а) Обжатие корпуса телескопического амортизатора. Производится на горизонтально-протяжном станке с последующей калибровкой внутреннего диаметра;

б) обжатие бронзовых колец синхронизаторов коробок передач;

в) ремонт ступиц колес (из ковкого чугуна) при износе гнезд под кольца подшипников.

Слайд 20 Накатка применяется для компенсации износа наружных цилиндрических поверхностей

деталей путем выдавливания металла из отдельных частей изношенных поверхностей.

(Рис.2е)При накатке деталь устанавливается в патроне, центрах или приспособлениях токарного станка, а оправку с накаточным роликом – на суппорте станка.

Примеры применения:

а) Восстановление изношенных посадочных мест (например, шеек вала) под подшипники качения;

б) Восстановление изношенных шеек поворотных цапф автомобиля.

Вдавливание применяется для увеличения размеров наружных поверхностей за счет выдавливания материала детали с ее нерабочей части.

Этим видом пластического деформирования восстанавливают шлицы валов и отверстий, зубчатые колеса и др. детали.

Слайд 21 Вытяжка, как один из способов пластической деформации, характерен

тем, что направление действующей силы Рд и направление требуемой

деформации δ не совпадают. (Рис.2д).Длина детали при вытяжке увеличивается за счет местного сужения поперечного сечения детали. Этим способом восстанавливают размеры различных тяг, стержней, штанг толкателей и др. деталей при износе их торцевых поверхностей. Вытяжку ведут в горячем состоянии, нагревая деталь в месте вытяжки до 800-8500С, кузнечным способом.

Слайд 22

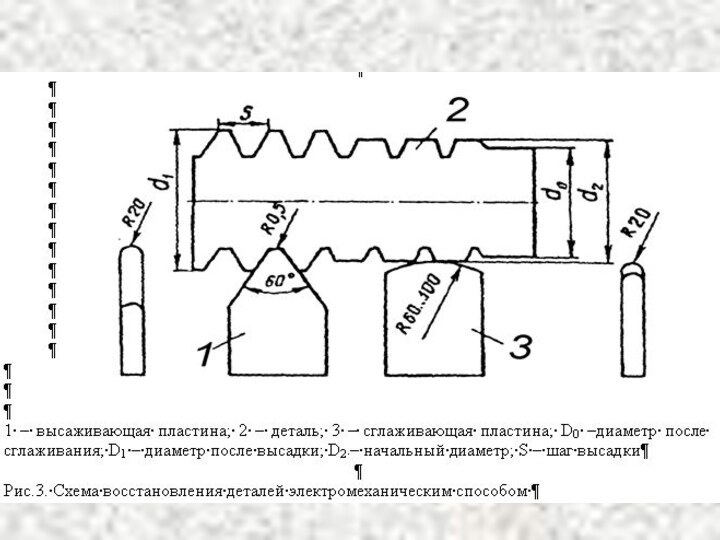

Электромеханическая обработка (ЭМО), является также одной из разновидностей

способа восстановления деталей давлением, отличающийся локальным нагревом восстанавливаемой поверхности,

с одновременным деформированием разогретого участка. (Рис.3).Слайд 24 Нагревание достигается

пропусканием электрического тока через деформирующий инструмент. Высадка увеличивает диаметр

детали, а последующим сглаживанием получают необходимый (заданный) размер.Для этого деталь устанавливают в центрах токарного станка, в суппорте которого закрепляют пружинную державку с твердосплавной пластинкой 1(Рис.3). К детали и державке подводят ток силой 300…800 А напряжением 1..5 В.

При вращении детали и продольной подаче суппорта твердосплавная пластинка 1 деформирует нагретый до температуры 800…900°С металл. В результате чего на поверхности детали образуются спиральные гребни и ее диаметр увеличивается с начального D2 до диаметра D1. После прохода сглаживающей пластинки 3 получают окончательный диаметр D0.

Высаживающие пластины изготавливают из сплава Т15К6 с углом при вершине 60°. Шероховатость рабочей поверхности инструмента (пластины) должна быть не более RА = 0,04 мм.

Слайд 25 Восстановление первоначальной формы деталей В процессе эксплуатации

машин многие детали агрегатов и узлов теряют свою первоначальную

форму из-за деформации изгиба и скручивания. При восстановлении формы деформированных деталей не происходит заметных пластических деформаций и смещений металла детали, как это мы отмечали при восстановлении размеров изношенных поверхностей детали. Восстановление формы детали происходит под действием внешней силы совпадающей с направлением желаемого изменения ее формы.Слайд 26 Правка является основным способом восстановления формы деформированных деталей.

В авторемонтном производстве применяют два способа правки:

правку статическим нагружением

(правка под прессом) и правку наклепом.Правке подвергается: балки передних осей, детали рамы (лонжероны, поперечины, угольники и др.), коленчатые и распределительные валы, карданные валы, полуоси, шатуны, рулевые тяги и др.(рис.2ж).

Правка деталей статическим нагружением производится без подогрева и с подогревом.

Большая часть автомобильных деталей, имеющих изгибы подвергаются правке в холодную. Это объясняется тем, что детали, подвергающиеся правке термически обработаны.

Слайд 27 Однако холодная правка под прессом не всегда дает

стабильную форму детали. В детали возникают значительные остаточные напряжения,

которые в процессе работы могут складываться с напряжениями, возникающими под действием рабочих нагрузок при эксплуатации автомобиля. В результате этого могут появиться повторные (вторичные) деформации и изгибы деталей.

Слайд 28

Чтобы стабилизировать правку, применяют следующие приемы:

а) выдерживают длительное

время деталь после правки;

б) перегибают деталь при правке в

противоположную сторону, а затем повторной правкой выпрямляют ее (двойная правка);в) производят стабилизацию правки и повышают несущую способность детали последующей термообработкой.

Первые два приема мало надежны (их довольно широко применяют ввиду простоты), поэтому применять их для ответственных деталей сложных конфигураций (шатуны, коленчатые валы) нельзя.

Так шатуны после проверки на изгиб и скручивание, после правки подвергают нагреву до 473-423 К (400-450°С) и выдержке при этой температуре 0,5-1,5 ч. Стабилизирующий нагрев почти полностью снимает остаточные напряжения.

Стабилизацию после правки деталей, которые подвергались закалке ТВЧ (коленчатые и распределительные валы) проводят при температуре не выше температуры отпуска вала при изготовлении 453-473 К (180-200 °С) и выдержке при этой температуре не менее 5 ч

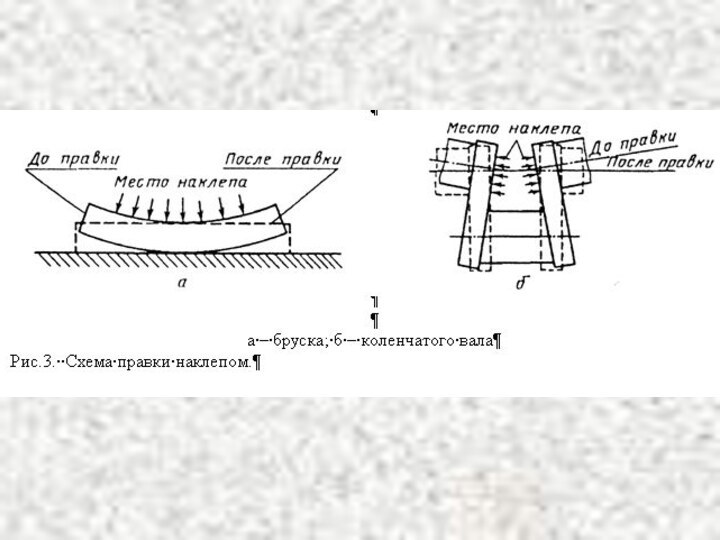

Слайд 29 Правка деталей наклепом заключается в том, что пневматическим

молотком с закругленным бойком наносят удары по нерабочим поверхностям

детали.Так, например, правку коленчатых валов осуществляют наклепом шеек. (Рис.3)

Исправление прогиба контролируют индикатором, установленным у средней шейки вала. Правка деталей наклепом не имеет недостатков, присущих правке деталей статическим нагружением, однако требует высокой квалификации исполнителя.

Слайд 31

2.Восстановление механических свойств материала детали

В ряде случаев отдельные

детали в результате эксплуатации, а так же после восстановления

их различными способами ухудшают механические свойства. Так, пружины и рессоры теряют жесткость, наплавленные детали теряют усталостную прочность.Для восстановления износостойкости, твердости, усталостной прочности деталей часто прибегают к наклепу поверхностного слоя металла. Практическое применение на авторемонтных предприятиях имеют следующие разновидности механического упрочнения.

Слайд 32

2.1.Обкатка рабочих поверхностей деталей роликами и шариками

Сущность обкатки

заключается в том, что уменьшается величина микронеровностей поверхности с

одновременным упрочнением последней.Обкатывание наружных поверхностей выполняют на токарном станке при помощи специального инструмента – накатки. Накатка устанавливается на суппорте станка и прижимается к детали за счет усилия поперечной подачи.

Для обработки внутренних цилиндрических поверхностей применяют роликовые или шариковые раскатки.

При такой обработке достигается шероховатость поверхности не ниже Rа = 0,63 – 0,16 мкм и повышение усталостной прочности на 20-30 %.

Примеры применения:

а) обработка гильз цилиндров;

б) обработка отверстий втулок в верхних головках шатунов;

в) обкатка шеек и галтелей коленчатых валов;

г) обработка фасок клапанных гнезд двигателей (конической раскаткой);

д) восстановление жесткости пружин и т.д.

Слайд 33

2.2. Механическая чеканка

Механическая чеканка является наиболее эффективным

способом упрочнения галтелей на коленчатых валах. При этом методе

наклеп на упрочняемых поверхностях создается при помощи бойков ударного действия, приводимых в движение специальным приспособлением. Приспособление монтируется на суппорте токарного станка, а вал закрепляют в центрах станка. В результате чеканки твердость поверхности повышается на 30-50 %.

Слайд 34

2.3. Дорнование

Дорнование- это процесс продавливания дорна или стальных

шариков через отверстие. При этом точность отверстия повышается на

один квалитет при одновременном повышении износостойкости детали.В процессе ремонта двигателей дорнование часто применяют при обработке отверстии втулок в верхних головках шатунов, при ремонте отверстий в лонжеронах рам автомобилей. Дорн изготавливается из стали 45 с последующей закалкой до твердости 45...60 НRС. Дорн прогоняется через отверстие втулки под прессом, что обеспечивает шероховатость поверхности до Ra= 0,16 мкм, правильную геометрическую форму отверстия его точный размер, наклеп поверхности, повышающий износостойкость, и гарантирует неподвижную посадку втулки в головке шатуна. (Рис.4а).

Слайд 36

2.4. Дробеструйный наклеп

Дробеструйный наклеп достигается благодаря воздействию

кинетической энергии потока дроби. Дробеструйная обработка осуществляется на специальных

механических или пневматических установках (дробеметах), в которых скорость полета дроби достигается быстровращающимися лопатками ротора или струей сжатого воздуха.Для дробеструйной обработки стальных деталей (пружины, рессорных листов, полуосей и др.) применяют стальную дробь размером 0,6 – 1,2 мм, скорость полета дроби 60-100 м/сек, время наклепа от 3 до 10 мин. В этом случае глубина наклепа не превышает 1 мм.

Слайд 37

2.5. Вибрационное обкатывание.

Этот способ заключается в том, что

поверхность детали обрабатывают по винтовой линии колеблющимся шариком или

алмазным наконечником.В результате относительного перемещения инструмента и обрабатываемой детали на поверхности последней выдавливаются неглубокие канавки (несколько микрон), которые являются карманами, удерживающими смазку. Для вибрационного обкатывания используют металлообрабатывающие станки.

Возможности использования вибрационного обкатывания достаточно широки. Этим способом можно обрабатывать поверхности деталей практически любой твердости, форм и габаритов.

В авторемонтном производстве этим способом обрабатывают гильзы цилиндров двигателей.

Слайд 38

2.6.Ультразвуковое упрочнение

Сущность способа заключается в том, что специальный

инструмент (гладилка) получает вибрацию с частотой не менее 18

кГц, создает ударное воздействие на упрочняемую поверхность и, перемещаясь вдоль поверхности, подвергает ее пластическому деформированию. (Рис.4г).Гладилку 4 изготовляют из твердого сплава Т15К6 и придают радиусную форму по ширине (R = 8 мм) и толщине (r = 4 мм). Ее прижимают с усилием 400…500 Н, и она получает еще ультразвуковые колебания с частотой 18…24 кГц и амплитудой 20…25 мкм. Скорость вращения детали 0,9…1 м/с, продольная подача инструмента S = 0,125 мм/об, смазочно-охлаждающая жидкость (СОЖ) – индустриальное масло.

Слайд 39 В процессе упрочнения стальных деталей можно повысить поверхностную

микротвердость в 1,5…2 раза с глубиной упрочнения 0,3…0,4 мм

и класс шероховатости поверхности, создать остаточные напряжения сжатия.При ультразвуковом упрочнении галтелей и шеек восстановленных наплавкой коленчатых валов автомобиля ЗИЛ – 130 увеличивается износостойкость поверхности в 2,2 раза и предел выносливости валов на 38%. В результате обработки наплавляемые детали приближаются по качеству к новым.