Слайд 3

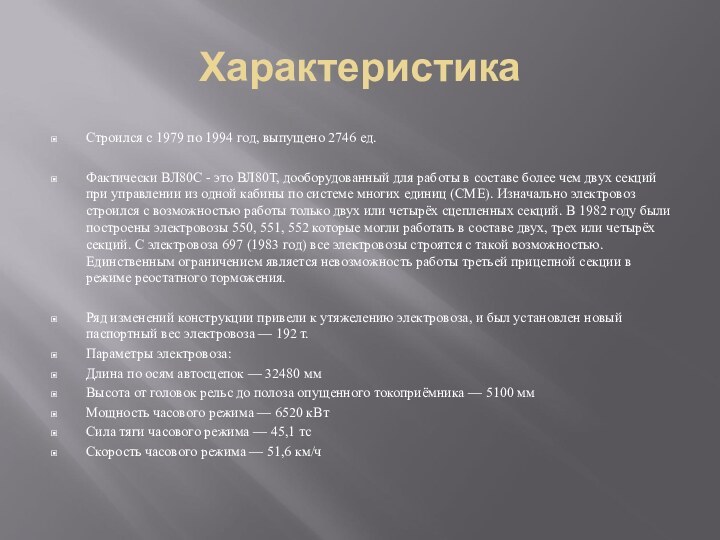

Характеристика

Строился с 1979 по 1994 год, выпущено 2746

ед.

Фактически ВЛ80С - это ВЛ80Т, дооборудованный для работы в

составе более чем двух секций при управлении из одной кабины по системе многих единиц (СМЕ). Изначально электровоз строился с возможностью работы только двух или четырёх сцепленных секций. В 1982 году были построены электровозы 550, 551, 552 которые могли работать в составе двух, трех или четырёх секций. С электровоза 697 (1983 год) все электровозы строятся с такой возможностью. Единственным ограничением является невозможность работы третьей прицепной секции в режиме реостатного торможения.

Ряд изменений конструкции привели к утяжелению электровоза, и был установлен новый паспортный вес электровоза — 192 т.

Параметры электровоза:

Длина по осям автосцепок — 32480 мм

Высота от головок рельс до полоза опущенного токоприёмника — 5100 мм

Мощность часового режима — 6520 кВт

Сила тяги часового режима — 45,1 тс

Скорость часового режима — 51,6 км/ч

Слайд 6

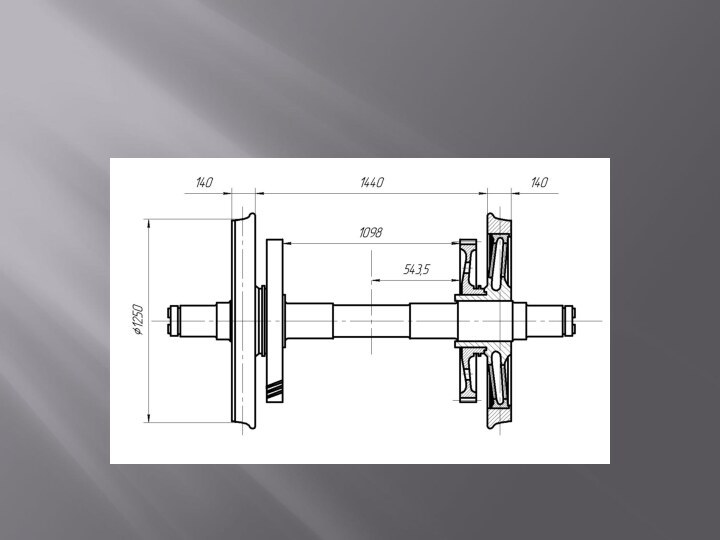

Характеристика колесной пары

Устройство колесной пары. Колесная пара состоит

— из оси двух коленных центров двух бандажей двух

бандажных колец двух зубчатых колес.

Ось (670кг) – откована из осевой стали марки «ОСЛ» и от точена по нескольким диаметрам для монтажа колес и буксов.

180мм – под буксовые под силы

235мм – для на прессовки количества центров с зубчатой колеса бандажа.

Колесный центр (336кг) – отлит из стали марки «»25Л» имеет коробчатые сечения и состоит – из ступицы на прессовки зубчатых колес, обода на прессовки бандажа дисков (2шт). Бандаж – откован из специальной бандажной стали в виде кольца с гребнем. Бандаж на рессорах с натягом 1,3:1,7 мм на обод колесного центра и с внутренней стороны вставляется и крепится стопорным кольцом. Обточка бандажей производится в собирательном состояние по обычному профилю. Гребень- толщина 33 мм на высоте 20 мм от вершины гребня он служит для направления движения колесной пары в кривых участках пути и на стрелочных переводах. Рабочий уклон 1:20 – служит для уменьшения проскальзывания колес при вписыванием электровоза в кривые участки пути и для самоцентровки колесной пары по оси на прямых участках. Уклон 1:7 –служит для уменьшения проскальзывания колес при вписывания в кривые участки малого радиуса и для восприятия метала с рабочей поверхности при его вдавливании. Зубчатое колесо – изготавливается из углеродистой стали (55) которая подвергается обожженной закалки с высоким отпуском. На венце нарезаются 88 косых зуба. Колесные центры окрашивают черной краской, а наружные грани бандажей белой. На бандаж наносят красную полоску, а на центр белую.

Слайд 7

Ремонт колесных пар

Ремонт колесных пар. Что проверяют при

осмотре у колесных пар;

Отсуствие трещин

Выбоин

Отсутствие плен

Вмятин

Сколов на бандаже

Ослабление бандажа

на ободе колесного центра

Сдвиг бандажа

Прокат бандажа

Минимальная толщина бандажа

Вертикальный порез гребня бандажа

Остроконечный накат гребня бандажа

Ослабление бандажных колец

Ползун бандажа

Что проверяют на колесных центрах;

Отсутствие трещин в ступицах

Отсутствие трещин в обедах

Отсутствие трещин в спицах

Ослабление и сдвиг ступиц на оси

Что проверяют на осях;

Отсутствие поперечных продольных трещин

Потертость открытых частей оси.

Слайд 8

Ультразвуковая дефектоскопия

Ультразвукова́я дефектоскопи́я — поиск дефектов в материале

изделия ультразвуковым методом, то есть путём излучения и принятия

ультразвуковых колебаний, и дальнейшего анализа их амплитуды, времени прихода, формы и других характеристик с помощью специального оборудования — ультразвукового дефектоскопа. Является одним из самых распространенных методов неразрушающего контроля.

Слайд 9

Принцип работы

Звуковые волны не изменяют траектории движения в

однородном материале. Отражение акустических волн происходит от раздела сред

с различными удельными акустическими сопротивлениями. Чем больше различаются акустические сопротивления, тем большая часть звуковых волн отражается от границы раздела сред. Так как включения в металле часто содержат воздух, имеющий на несколько порядков меньшее удельное акустическое сопротивление, чем сам металл, то отражение будет практически полное.

Разрешающая способность акустического исследования определяется длиной используемой звуковой волны. Это ограничение накладывается тем фактом, что при размере препятствия меньше четверти длины волны, волна от него практически не отражается. Это определяет использование высокочастотных колебаний — ультразвука. С другой стороны, при повышении частоты колебаний быстро растет их затухание, что ограничивает доступную глубину контроля. Для контроля металла наиболее часто используются частоты от 0.5 до 10 МГц.

Слайд 10

Возбуждение и прием ультразвука

Существует несколько методов возбуждения ультразвуковых

волн в исследуемом объекте. Наиболее распространенным является использование пьезоэлектрического

эффекта. В этом случае излучение ультразвука производится с помощью преобразователя, который преобразует электрические колебания в акустические с помощью обратного пьезоэлектрического эффекта. Отраженные сигналы попавшие на пьезопластину из-за прямого пьезоэлектрического эффекта преобразуются в электрические, которые и регистрируются измерительными цепями.

Также используются электромагнитно-акустический (ЭМА) метод, основанный на приложении сильных переменных магнитных полей к металлу. КПД этого метода гораздо ниже, чем у пьезоэлектрического, но зато может работать через воздушный зазор и не предъявляет особых требований к качеству поверхности.

Слайд 11

Прохождения

Теневой — используются два преобразователя, которые находятся по

две стороны от исследуемой детали на одной акустической оси.

В данном случае один из преобразователей генерирует колебания (генератор), а второй принимает их (приёмник). Признаком наличия дефекта будет являться значительное уменьшение амплитуды принятого сигнала, или его пропадание (дефект создает акустическую тень).

Зеркально-теневой — используется для контроля деталей с двумя параллельными сторонами, развитие теневого метода: анализируются отражения от противоположной грани детали. Признаком дефекта, как и при теневом методе, будет считаться пропадание отраженных колебаний. Основное достоинство этого метода в отличие от теневого заключается в доступе к детали с одной стороны.

Вертикально ориентированная трещина, выявляемая зеркальным методом.

Временной теневой основан на запаздывании импульса во времени, затраченного на огибание дефекта. Используется для контроля бетона или огнеупорного кирпича.

Метод многократной тени аналогичен теневому, с тем исключением, что ультразвуковая волна несколько раз проходит через параллельные поверхности изделия.

При эхо-сквозном методе используют два преобразователя, расположенные по разные стороны объекта контроля друг напротив друга. В случае отсутствия дефекта, на экране дефектоскопа наблюдают сквозной сигнал и сигнал, двкуратно отражённый от стенок объекта контроля. При наличии полупрозрачного дефекта, также наблюдают отражённые сквозные сигналы от дефекта.

Эхо-сквозной метод контроля. При отсутствии дефекта на экране дефектоскопа наблюдаются только 1 и 2 импульсы. При наличии полупрозрачного дефекта, дополнительно 3 и 4-й. На рисунке для наглядности отражения ультразвуковых волн, неверно показаны направления их распространения. Ультразвуковые волны распространяются вдоль акустической оси передатчика (верхнего преобразователя).

Ревербационно-сквозной метод включает в себя элементы ревербационного метода и метода многократной тени. На небольшом расстоянии друг от друга, как правило с одной стороны изделия, устанавливают два преобразователя - передатчик и приёмник. Ультразвуковые волны, посылаемые в объект контроля после многократных отражений, в конечном счете попадают на приёмник. Отсутствие дефекта позволяет наблюдать стабильные отраженные сигналы. При наличии дефекта изменяется распространение ультразвуковых волн - изменяется амплитуда и спектр принятых импульсов. Метод применяется для контроля многослойных конструкций и полимерных композитных материалов.

Велосиметрический метод основан на регистрации изменения скорости упругих волн в зоне дефекта. Применяется для контроля многослойных конструкций и для изделий из полимерных композиционных материалов.

Слайд 12

Преимущества

Ультразвуковое исследование не разрушает и не повреждает исследуемый

образец, что является его главным преимуществом. Возможно проводить контроль

изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того можно выделить высокую скорость исследования при низкой стоимости и опасности для человека (по сравнению с рентгеновской дефектоскопией) и высокую мобильность ультразвукового дефектоскопа.

Слайд 13

Недостатки

Использование пъезоэлектрических преобразователей требует подготовки поверхности для ввода

ультразвука в металл, в частности создания шероховатости поверхности не

ниже класса 5, в случае со сварными соединениям ещё и направления шероховатости (перпендикулярно шву). Малейший воздушный зазор может стать неодолимой преградой. Для устранения воздушного зазора, на контролируемый участок изделия предварительно наносят контактные жидкости, такие как вода, масло, клейстер. При контроле вертикальных или сильно наклоненных поверхностей необходимо применять густые контактные жидкости с целью предотвращения их быстрого стекания.

Для контроля изделий с внешним диаметром менее 200мм, необходимо использовать преобразователи, с радиусом кривизны подошвы R, равным 0,9-1,1R радиуса контролируемого объекта, так называемые притертые преобразователи, которые в таком виде непригодны для контроля изделий с плоскими поверхностями. Например для контроля цилиндрической поковки, необходимо производить перемещение преобразователя в двух взаимно перпендикулярных направлениях, что подразумевает под собой использование двух притёртых преобразователей - по одному для каждого из направлений.

Как правило ультразвуковая дефектоскопия не может дать ответ на вопрос о реальных размерах дефекта, лишь о его отражательной способности в направлении приемника. Эти величины коррелируют, но не для всех типов дефектов. Кроме того, некоторые дефекты практически невозможно выявить ультразвуковым методом в силу их характера, формы или расположения в объекте контроля.

Практически невозможно производить достоверный ультразвуковой контроль металлов с крупнозернистой структурой, таких как чугун или аустенитный сварной шов (толщиной свыше 60 мм)[1][2] из-за большого рассеяния и сильного затухания ультразвука. Кроме того, затруднителен контроль малых деталей или деталей со сложной формой.

Слайд 14

Применение

Применяется для поиска дефектов материала (поры, волосовины, различные

включения, неоднородная структура и пр.) и контроля качества проведения

работ — сварка, пайка, склейка и пр. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодрожные рельсы.

Слайд 15

Стенд дефектоскопии колесных пар

Слайд 16

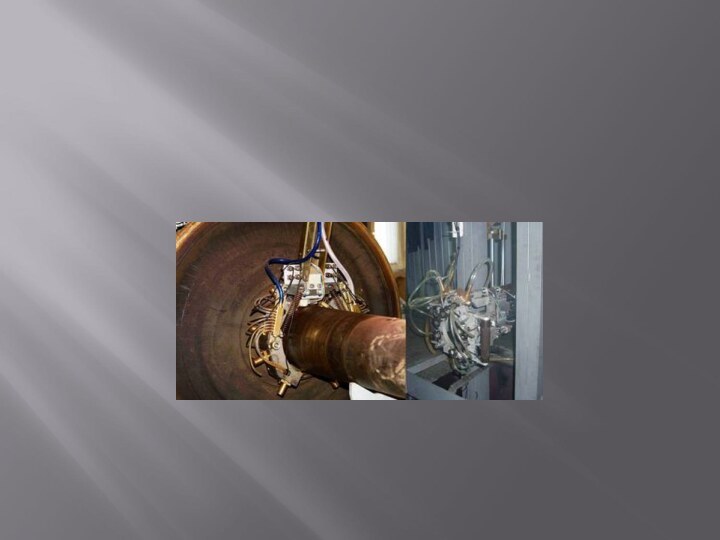

Автоматизированный стенд для ультразвукового неразрушающего контроля колесных пар

предназначен для ультразвуковой дефектоскопии осей колесных пар, колес и

внутренних колец буксовых подшипников без разборки колесной пары.

Программное обеспечение стенда обеспечивает автоматическое выделение подозрительных участков дефектограмм и программную отстройку от помех, оперативную обработку информации и документирование результатов контроля. Стенд использует полуавтоматическую шифровку и регистрацию результатов контроля, а так же гибкую систему схем прозвучивания.

Кроме того, обеспечивается существенное увеличение признаков идентификации типов дефектов, диагностика технического состояния основных элементов системы, высокая надежность всех систем.

Диагностика осуществляется с использованием эхо-импульсного и зеркально-теневого методов ультразвукового контроля при контактном способе ввода ультразвуковых колебаний в диапазоне скоростей вращения колесной пары 2-6 об/мин. Время контроля одной колесной пары не превышает 5 минут.

Большим преимуществом системы является отсутствие необходимости проведения специальной подготовки колёсной пары к тестированию. Использование подобного подхода к неразрушающему контролю колёсных пар позволяет значительно снизить временные и материальные затраты на комплексную проверку частей подвижного состава.

Акустический контакт обеспечивается при помощи контактирующей жидкости, поступающей под искатели из бака, расположенного в основании стенда. Для контроля зубьев зубчатых колес предусмотрено использование дефектоскопа УМДЗ.

Высокая достоверность результатов контроля и надёжность системы в сочетании с иными характеристиками позволяют говорить о высокой эффективности работы стенда контроля колёсных пар при безразборной технологии проверки.

Слайд 20

Автоматизированная установка для комплексного неразрушающего контроля колесных

пар вагонов предназначена для автоматизированного неразрушающего контроля колесных пар

ультразвуковым и вихретоковым методами с целью выявления в них дефектов типа неоднородность металла, трещины разной ориентации, поверхностных дефектов.

Установка стационарного типа.

Установка обеспечивает автоматизированный комплексный неразрушительный контроль элементов вагонных КП типов РУ1-957 и РУ1Ш-957. Диаметр круга катания – не больше 964 мм для новых колес и не менее 850 мм для колес с максимальным износом.

Слайд 21

Основные технические характеристики установки

Количество ультразвуковых и ЭМА каналов:

Для

контроля цельнокатанного колеса – 25

Для контроля оси колесной пары

– 13

Количество вихретоковых каналов:

Для контроля боковых поверхностей обода колеса-16;

Для контроля поверхности катания – 8;

Для контроля галтельного перехода с диска в обод – 20;

Для контроля оси колесной пары – 8;

Значение номинальных частот ультразвуковых колебаний (УЗК) 0.4 Мгц, 2.5 Мгц и 5 Мгц. Относительное отклонение частот УЗК от номинальных значений находятся в пределы 10 %.

Значение номинальных углов ввода ПЕП от 0 до 90 угловых градусов.

Частота зондирующих импульсов задается датчиком пути.

Диапазоны зон контроля: колесо колесной пары (КП) от 0 до 130 мм для наклонных ПЕП, от 5 до 125 мм для прямых ПЕП; ось КП от 100 до 1900 мм для прямого совмещенного ПЕП, от 200 до 1020 мм для наклонных ПЕП.

Порог чувствительности установки при проведении вихретокового контроля на искусственных дефектах типа «пропил» в стандартном образце предприятия СОП-2353.08 глубина – 0,5 мм; ширина – 0,1-0,3 мм.

Порог чувствительности установки при УЗК на искусственных дефектах типа «пропил» и «сверление» согласно нормативной документации РД 07.09.97 и РД 32.144-2000.

Частота вращения КП регулируется в диапазоне от 2,0 до 5,0 оберотов/минуту.

Установка обеспечивает следующие сервисные функции:

Запись и хранение результатов контроля;

Выдачу результатов контроля (протокола контроля) на

электроном и бумажному носителе.

Установка обеспечивает производительность контроля не менее 10 колесных пар в час, при условии их ритмичной подачи на позицию контроля и бездефектности колесных пар