Слайд 2

Учебные вопросы:

Конструкции дорожных одежд с асфальтобетонным покрытием.

Последовательность технологических

процессов и правила производства работ.

Контроль качества и приемка работ.

Литература:

Н.

В. Горелышев и др. «Технология и организация строительства автомобильных дорог», Учебник, М., Транспорт, 1992 г., с. 268-317.

Технологические карты на устройство земляного полотна и дорожных одежд. М.: Министерство транспорта РФ.М.:ЦИТП ГСДХ, 2004.-360с.

СНиП 3.06.03-85 Автомобильные дороги.

Шкуренко А.М. Основы строительства, ремонта и содержания автомобильных дорог. Учебник. С.255-266, 270-272.

Слайд 4

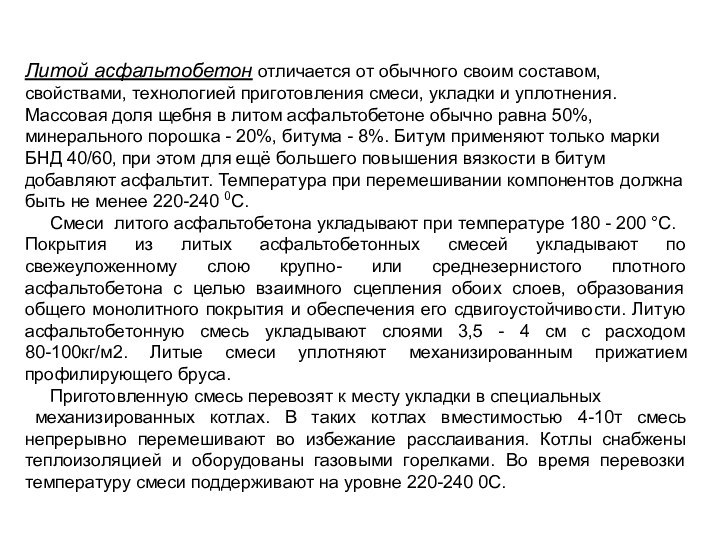

Литой асфальтобетон отличается от обычного своим составом, свойствами,

технологией приготовления смеси, укладки и уплотнения. Массовая доля щебня

в литом асфальтобетоне обычно равна 50%, минерального порошка - 20%, битума - 8%. Битум применяют только марки БНД 40/60, при этом для ещё большего повышения вязкости в битум добавляют асфальтит. Температура при перемешивании компонентов должна быть не менее 220-240 0С.

Смеси литого асфальтобетона укладывают при температуре 180 - 200 °С.

Покрытия из литых асфальтобетонных смесей укладывают по свежеуложенному слою крупно- или среднезернистого плотного асфальтобетона с целью взаимного сцепления обоих слоев, образования общего монолитного покрытия и обеспечения его сдвигоустойчивости. Литую асфальтобетонную смесь укладывают слоями 3,5 - 4 см с расходом 80-100кг/м2. Литые смеси уплотняют механизированным прижатием профилирующего бруса.

Приготовленную смесь перевозят к месту укладки в специальных

механизированных котлах. В таких котлах вместимостью 4-10т смесь непрерывно перемешивают во избежание расслаивания. Котлы снабжены теплоизоляцией и оборудованы газовыми горелками. Во время перевозки температуру смеси поддерживают на уровне 220-240 0С.

Слайд 5

Классификация АБС

1. В зависимости от вязкости и температуры

при укладке:

-горячие- БНД 40/60; 60/90; 90/130. Температура укладки не

менее 120 С.

во всех ДКЗ; на всех категориях дорог. Формируется после укатки и остывания.

-теплые- БНД 130/200; 200/300;СГ 130/200. Температура укладки не менее 80-110 С.В 1-ой ДКЗ на всех категориях дорог. В др. зонах на дорогах 3 и 4 категорий. Срок формирования от нескольких часов до 15 сут.

-холодные- СГ 70/130; МГ 70/130. Температура укладки не менее 5-10 С.Во 2-5 ДКЗ на дорогах 3 и 4 категорий. Срок формирования 20-40 суток.

2. По виду минерального материала:

- щебеночные и гравийные;

- песчаные и шлаковые.

3. По наибольшему размеру зерен: - крупнозернистые – зерна до 40 мм;

- мелкозернистые – зерна до 20 мм;

- песчаные – зерна до 5 мм.

4. Содержание битума:

- в горячих и теплых АБС крупнозернистых – 4,5-6,5 %

- мелкозернистых – 4,5 – 7 %;

- песчаных – 7-9

- в холодных АБС – 3,5-6 % от массы каменных материалов.

Слайд 6

5.В зависимости от массовой доли щебня или песка

различают

следующие типы

АБС:

1.Тип А с массовой долей щебня 50-60%;

2.Тип Б ------------------------------------ 40-50%;

3.Тип В ----------------------------------- 30-40%;

4.Тип Г на песках из отсевов дробления, а также на смесях

с природным песком при содержании песка не более 30%;

5. Тип Д – на природных песках или смесях природных песков

с отсевами дробления при массовой доле отсевов менее 70%.

6. По остаточной пористости АБС подразделяют на :

- высокоплотные – 1,0-2,5%;

плотные – 2,5 – 5 %;

Пористые – 5,0 -10,0 %;

Высокопористые – 10,0 – 18,0 %.

Пористые и высокопористые АБС применяют только в нижних слоях

покрытий и оснований.

Слайд 7

Состав работ по устройству покрытия:

Подготовительные работы необходимы для

выполнения с наибольшей производительностью основных работ по укладке смеси

и ее уплотнению. Подготовительные работы включают:

- закрытие участка для движения транспортных средств и пешеходов

( в случае необходимости);

-разбивочные работы и проверку основания;

-установку боковых упоров;

-очистку основания (или нижнего слоя) от пыли и грязи;

-смазывание битумом выступающих частей;

-обработка (подгрунтовка) оснований разжиженным битумом или эмульсией.

2.Транспортирование смеси.

Смесь к месту работ доставляют автомобилями-самосвалами грузоподъемностью 18-20т.

Допустимая дальность перевозки автомобилями-самосвалами :

в жаркую погоду горячие смеси 40-50 км, а теплые - 60-80 км.

в прохладную погоду горячие смеси не следует перевозить дальше чем на 20-30 км, а теплые на 40-50 км.

Для сохранения тепла кузова автомобилей-самосвалов оборудуют для обогрева отработавшими газами и закрывают брезентом, укрепленным на деревянной раме. Для предупреждения прилипания дно и стенки кузова перед загрузкой смесей смазывают нефтью или мазутом, смешанным с водой или мыльным раствором.

Слайд 8

Для контроля за качеством приготовления и укладки смеси

лаборатория завода выдает на каждый автомобиль со смесью паспорт,

в котором указывается:

-вид смеси (теплая,горячая);

-тип смеси (крупнозернистая, мелкозернистая и т.д.);

-номер состава смеси;

-для какого слоя покрытия предназначена смесь;

-номер смесителя;

-температура смеси в момент выгрузки из смесителя;

- фамилия лица, ответственного за качество смеси (диспетчер АБЗ).

Паспорт заполняют в двух экземплярах, один остается у производителя работ, второй с его распиской о получении смеси, с указанием ее температуры в момент доставки на место работ возвращается на завод.

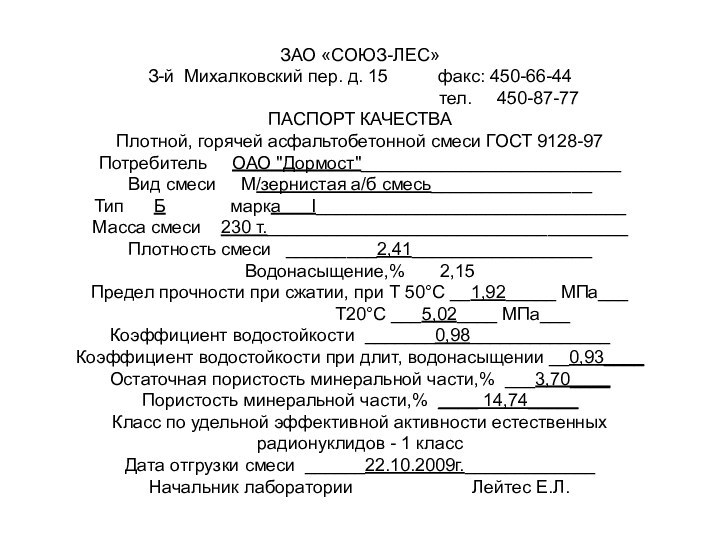

Слайд 9

ЗАО «СОЮЗ-ЛЕС»

З-й Михалковский пер. д. 15

факс: 450-66-44

тел. 450-87-77

ПАСПОРТ КАЧЕСТВА

Плотной, горячей асфальтобетонной смеси ГОСТ 9128-97

Потребитель ОАО "Дормост"__________________________

Вид смеси М/зернистая а/б смесь________________

Тип Б марка I_______________________________

Масса смеси 230 т.____________________________________

Плотность смеси _________2,41__________________

Водонасыщение,% 2,15

Предел прочности при сжатии, при Т 50°С __1,92_____ МПа___

Т20°С ___5,02____ МПа___

Коэффициент водостойкости _______0,98______________

Коэффициент водостойкости при длит, водонасыщении __0,93____

Остаточная пористость минеральной части,% ___3,70____

Пористость минеральной части,% ____ 14,74_____

Класс по удельной эффективной активности естественных

радионуклидов - 1 класс

Дата отгрузки смеси ______22.10.2009г._____________

Начальник лаборатории Лейтес Е.Л.

Слайд 10

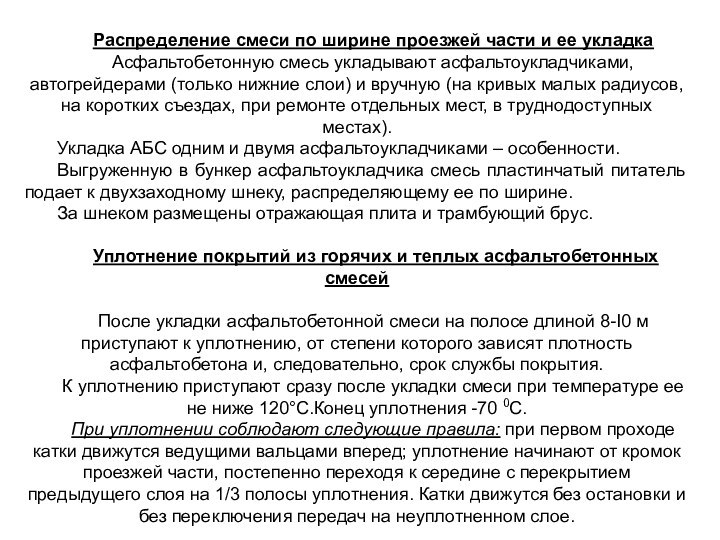

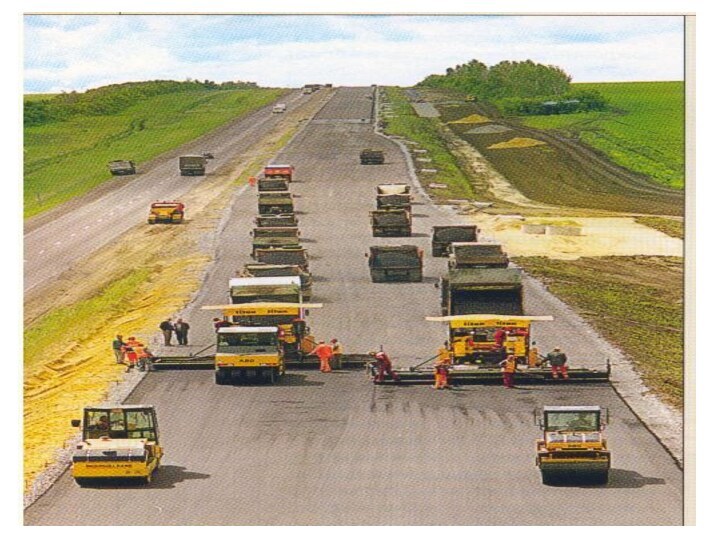

Распределение смеси по ширине проезжей части и ее

укладка

Асфальтобетонную смесь укладывают асфальтоукладчиками, автогрейдерами (только нижние слои) и

вручную (на кривых малых радиусов, на коротких съездах, при ремонте отдельных мест, в труднодоступных местах).

Укладка АБС одним и двумя асфальтоукладчиками – особенности.

Выгруженную в бункер асфальтоукладчика смесь пластинчатый питатель подает к двухзаходному шнеку, распределяющему ее по ширине.

За шнеком размещены отражающая плита и трамбующий брус.

Уплотнение покрытий из горячих и теплых асфальтобетонных смесей

После укладки асфальтобетонной смеси на полосе длиной 8-I0 м приступают к уплотнению, от степени которого зависят плотность асфальтобетона и, следовательно, срок службы покрытия.

К уплотнению приступают сразу после укладки смеси при температуре ее не ниже 120°С.Конец уплотнения -70 0С.

При уплотнении соблюдают следующие правила: при первом проходе катки движутся ведущими вальцами вперед; уплотнение начинают от кромок проезжей части, постепенно переходя к середине с перекрытием предыдущего слоя на 1/3 полосы уплотнения. Катки движутся без остановки и без переключения передач на неуплотненном слое.

Слайд 11

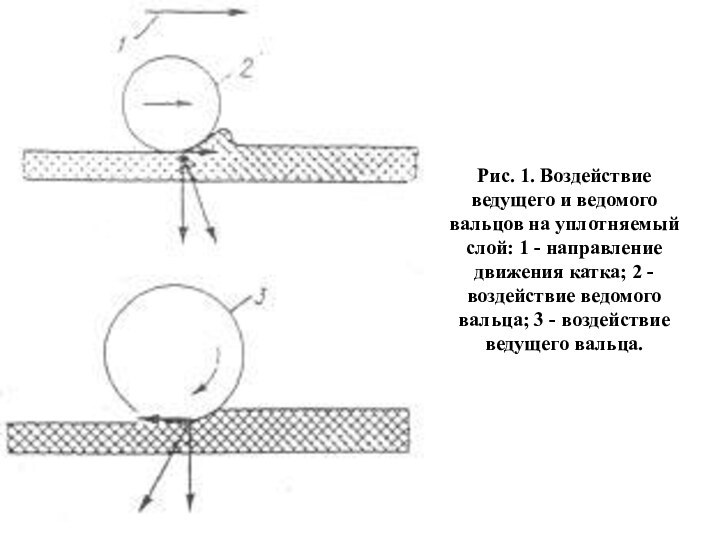

Рис. 1. Воздействие ведущего и ведомого вальцов на

уплотняемый слой: 1 - направление движения катка; 2 -

воздействие ведомого вальца; 3 - воздействие ведущего вальца.

Слайд 12

Рис. 2. Последовательность проходов катков по слою, уложенному

на всю ширину проезжей части при отсутствии бортового камня.

Слайд 13

В процессе уплотнения покрытия запрещается:

- заправлять катки и

асфальтоукладчики на свежеуложенном и перекрываемом асфальтобетонном покрытии. Для заправки

следует выводить механизмы на обочины, боковые выезды или воротные заезды;

- останавливать катки на свежеуложенном покрытии. В случае аварийной остановки принять срочные меры к выводу катка из зоны работ;

- переключать скорости при резком торможении на уплотненном покрытии;

- производить повороты на неуплотненном покрытии. Для изменения направления движения катки следует выводить на уплотненную часть покрытия;

- оставлять катки на свежеуложенном покрытии по окончании работ.

Слайд 14

Контроль качества и приемка работ.

1. Входной контроль: качество

минеральных материалов и битума;

Состав АБС ( температура, зерновой состав,

водонасыщение, предел прочности на сжатие).

2. Операционный контроль:

- ровность, плотность и чистоту основания;

- температуру смеси в кузове каждого автомобиля;

-температуру смеси в начале и конце уплотнения;

- количество смеси, толщину и ширину слоев; поперечные уклоны и ровность покрытия; коэффициент уплотнения, прочность на сжатие и растяжение.

- качество смеси – три вырубки на 1 км или на 7000 м. кв.

- однородность покрытия.

- шероховатость покрытия и коэффициент сцепления.