Слайд 2

Структура предприятия – это состав и соотношение его

внутренних звеньев: цехов, участков, отделов, лабораторий и других подразделений,

составляющих единый хозяйственный объект.

Структура производственного предприятия

Слайд 3

Структура предприятия определяется следующими основными факторами:

размером предприятия;

отраслью производства;

уровнем технологии и

специализации.

Слайд 4

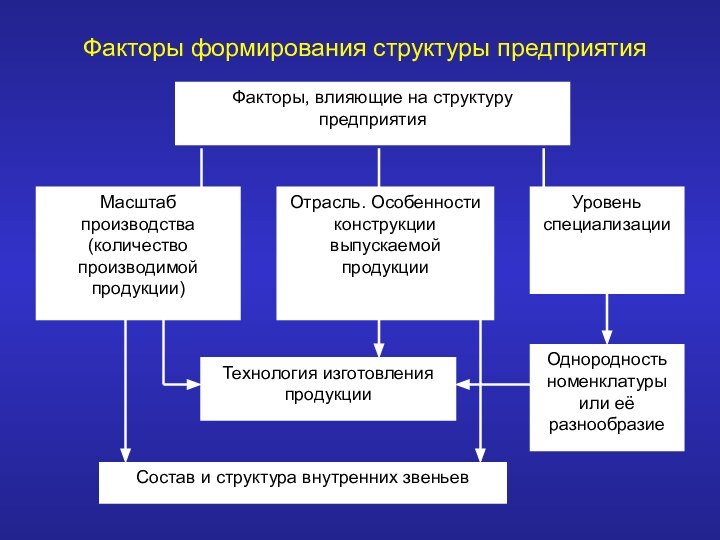

Факторы формирования структуры предприятия

Слайд 5

Общая структура предприятия – комплекс производственных подразделений, подразделений,

обслуживающих работников, а также организационных звеньев управления предприятием, их

количество, величина, взаимосвязи и соотношения по размеру площадей, численности работников и производительности.

Слайд 6

Производственная структура предприятия – состав образующих его участков,

цехов и служб, формы их взаимосвязи в процессе производства

продукции.

Производственная структура предприятия является формой организации производственного процесса и оказывает существенное влияние на экономику предприятия.

Слайд 7

Рабочим местом называется неделимое в организационном отношении для

данных конкретных условий звено производственного процесса, обслуживаемое одним или

несколькими рабочими, предназначенное для выполнения определенной производственной или обслуживающей операции (или их группы), оснащенное соответствующим оборудованием и организационно-техническими средствами.

В зависимости от особенностей производственного процесса и характера выполняемой работы рабочее место может быть:

простым и коллективным (комплексным);

стационарным и подвижным;

пространственным.

Слайд 8

Простое рабочее место предполагает, что один работник занят

использованием конкретного оборудования. Оно может быть одно- и многостаночным.

При использовании сложного оборудования или в отраслях с аппаратными процессами рабочее место является комплексным. При этом оно обслуживается группой людей (звеном, бригадой) с определенным разграничением функций при выполнении процесса (металлургическая промышленность, крупные транспортные средства – суда, самолеты и пр.)

Слайд 9

Стационарное рабочее место расположено на закрепленной производственной площади,

оснащенной соответствующим оборудованием, а предметы труда подаются к рабочему

месту.

Подвижное рабочее место передвигается с соответствующим оборудованием по мере обработки предметов труда (например, буровая машина, продвигающаяся к месту бурения). Некоторые рабочие места перемещаются одновременно с предметами труда (автомобили, поезда)

Пространственные рабочие места определяются характером работы. Работник, по сути, имеет не фиксированное рабочее место, а лишь ограниченное пространство (уборка помещений, выпас скота и др.).

Слайд 10

Цех – обособленное в организационном, техническом и административном

отношениях производственное звено, выполняющее определенную часть общего производственного процесса,

закрепленные за ним производственные функции.

Участок – производственное подразделение, объединяющее ряд рабочих мест, сгруппированных по определенным признакам, осуществляющее часть общего производственного процесса по изготовлению продукции или обслуживанию процесса производства.

Слайд 11

Производственные цехи

(филиалы, участки, мастерские и др.) делятся

на две группы:

цехи (подразделения) основного производства;

вспомогательные и

обслуживающие цехи.

Слайд 12

Основное производство представлено цехами, в которых непосредственно изготавливается

продукция, предназначенная для реализации потребителям.

Здесь осуществляются все стадии

технологического цикла изготовления продукции: заготовительная, обрабатывающая и сборочная.

Слайд 13

На заготовительной стадии создаются заготовки, подвергающиеся дальнейшей обработке

на предприятии. К числу заготовительных цехов относятся литейные, кузнечно-прессовые

и кузнечно-штамповочные.

На обрабатывающей стадии заготовки превращаются в готовые изделия. К обрабатывающим цехам относят термические, гальванические, механические, деревообрабатывающие.

На стадии сборки в сборочных цехах осуществляется сборка и комплектация готовых изделий, их окраска.

Слайд 14

Цеха вспомогательного и обслуживающего производства не принимают непосредственного

участия в выпуске продукции. В их задачи входит обеспечение

нормальных условий для бесперебойной работы основных цехов.

Вспомогательные поставляют в основное производство необходимые инструменты и приспособления, проводят техническое обслуживание и ремонтные работы.

К обслуживающим подразделениям относят складское хозяйство, транспортный цех, энергетическое хозяйство.

Слайд 15

Вспомогательные и обслуживающие цеха, а также объекты коммуникаций,

подъездные пути, инженерные сооружения на территории предприятия образуют его

производственную инфраструктуру.

Слайд 16

При предметной структуре цехи специализируются на изготовлении определенного

изделия или его части (узла, агрегата, группы деталей), применяя

при этом различные технологические процессы.

Разновидностью предметной специализации и структуры является подетальная (поагрегатная) специализация.

Слайд 17

Предметная структура имеет ряд существенных преимуществ:

специализация рабочих мест

даёт возможность применения высокопроизводительного оборудования, что повышает производительность труда

и качество продукции;

замкнутое построение производственного процесса в пределах цеха уменьшает время и затраты на транспортировку, сокращает длительность производственного цикла;

закрепление за цехом производства определенного изделия повышает ответственность работников и руководителей цеха за качество и сроки выполнения работ;

упрощается управление и планирование производства, учет затрат и результатов.

Слайд 18

Технологический тип структуры предполагает специализацию цехов на выполнении

однородных технологических операций.

Слайд 19

Технологическая специализация обладает следующими основными преимуществами:

обеспечивается высокая загрузка

оборудования;

упрощается руководство цехом при выполнении одного технологического процесса;

повышается гибкость

производства при переходе с одной номенклатуры изделий на другую.

Слайд 20

Сочетание преимуществ как технологической, так и предметной специализации

цехов, позволяет при смешанном типе производственной структуры

уменьшить объемы

внутрицеховых и внутризаводских перевозок,

сократить длительность производственного цикла,

обеспечить высокий уровень загрузки оборудования и рост производительности труда,

снизить издержки производства.

Слайд 21

Территориальная структура предполагает, что каждое подразделение, цех или

участок выполняют одинаковую работу и производят одну и ту

же продукцию, но на различных, удаленных друг от друга территориях.

Слайд 22

Производственная структура должна обеспечивать:

пропорциональность всех подразделений предприятия;

соответствие кадровому

потенциалу предприятия;

повышение эффективности работы предприятия и его конкурентоспособности.

Слайд 23

Организационная структура управления предприятием – упорядоченная совокупность служб,

управляющих его деятельностью, с их взаимосвязями и соподчинением

Слайд 24

Сущность линейной структуры управления состоит в том, что

управляющие воздействия на объект передаются только одним лицом –

руководителем, который получает информацию от своих непосредственно подчиненных ему лиц, принимает решения по всем вопросам своей компетенции и несет ответственность за работу управляемого подразделения перед вышестоящим руководителем.

Таким образом, при линейной структуре соблюдается четкое иерархическое подчинение. Каждый подчиненный имеет одного руководителя.

Слайд 26

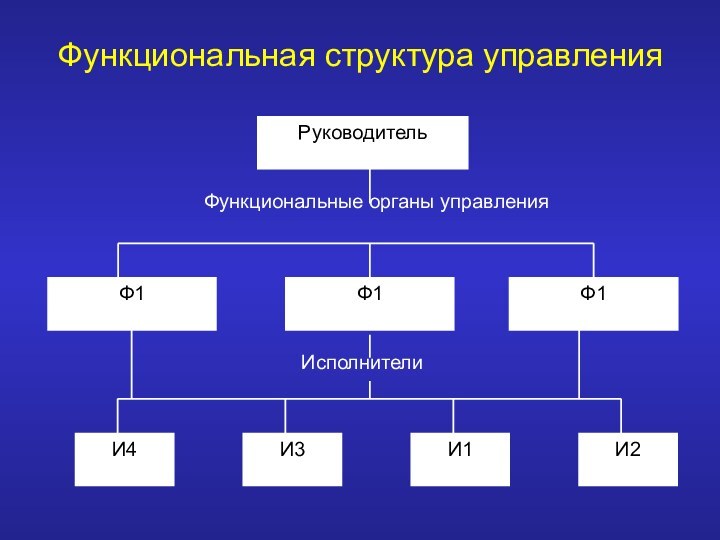

Функциональная структура управления

Слайд 27

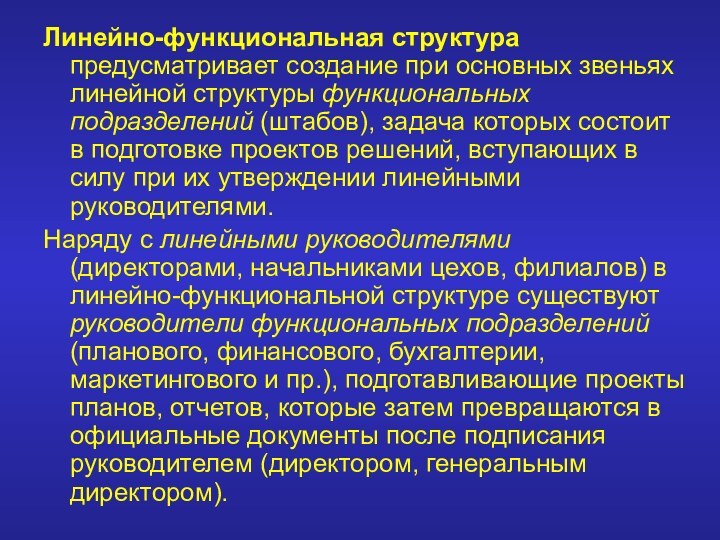

Линейно-функциональная структура предусматривает создание при основных звеньях линейной

структуры функциональных подразделений (штабов), задача которых состоит в подготовке

проектов решений, вступающих в силу при их утверждении линейными руководителями.

Наряду с линейными руководителями (директорами, начальниками цехов, филиалов) в линейно-функциональной структуре существуют руководители функциональных подразделений (планового, финансового, бухгалтерии, маркетингового и пр.), подготавливающие проекты планов, отчетов, которые затем превращаются в официальные документы после подписания руководителем (директором, генеральным директором).

Слайд 28

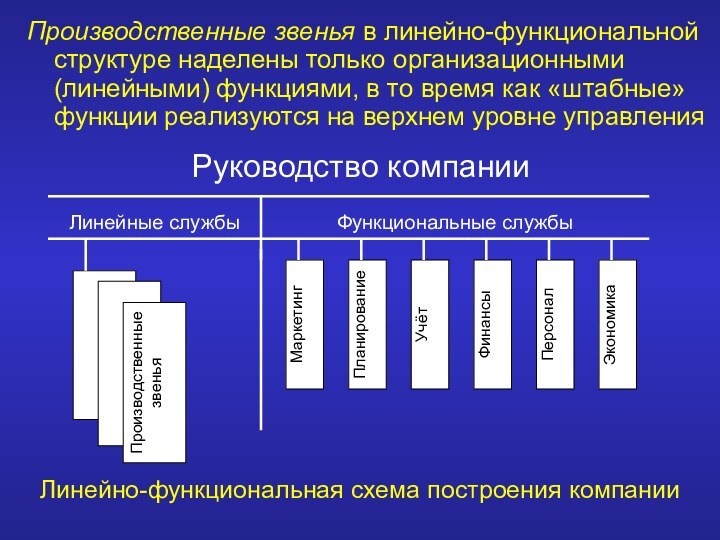

Производственные звенья в линейно-функциональной структуре наделены только организационными

(линейными) функциями, в то время как «штабные» функции реализуются

на верхнем уровне управления

Руководство компании

Линейно-функциональная схема построения компании

Слайд 29

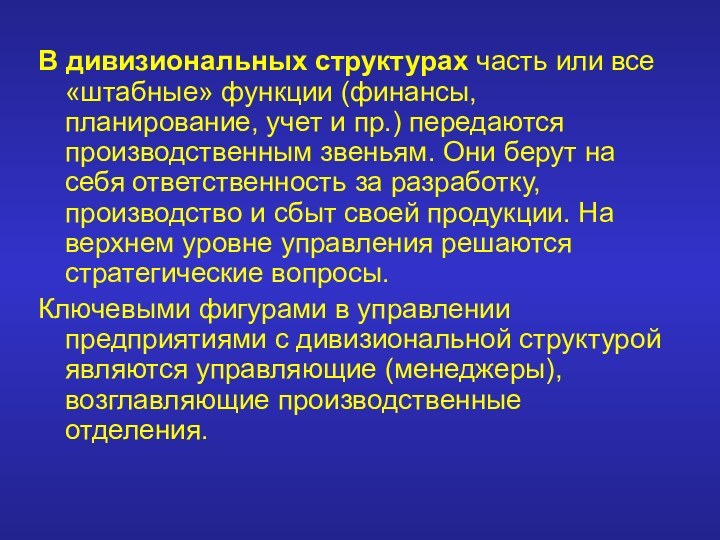

В дивизиональных структурах часть или все «штабные» функции

(финансы, планирование, учет и пр.) передаются производственным звеньям. Они

берут на себя ответственность за разработку, производство и сбыт своей продукции. На верхнем уровне управления решаются стратегические вопросы.

Ключевыми фигурами в управлении предприятиями с дивизиональной структурой являются управляющие (менеджеры), возглавляющие производственные отделения.

Слайд 30

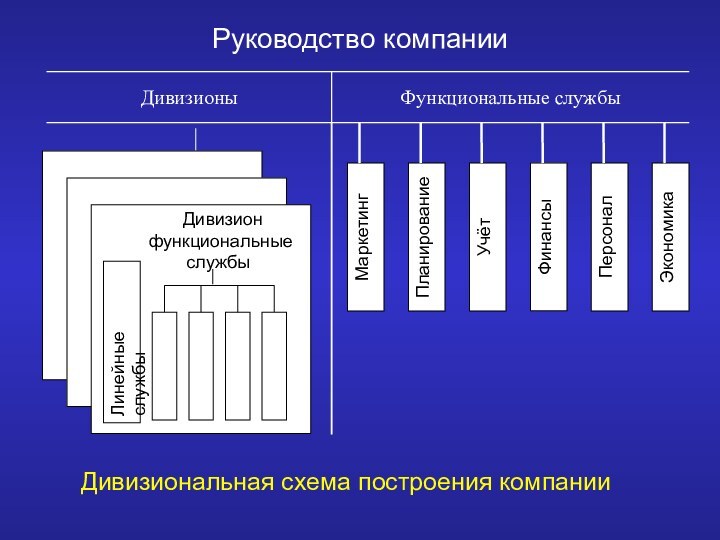

Руководство компании

Линейные службы

Дивизиональная схема построения компании

Слайд 31

Структуризация по дивизионам осуществляется по одному из трёх

критериев:

по выпускаемой продукции (услугам);

по группам потребителей;

по

обслуживаемым территориям.

Слайд 32

В современной экономике структуры управления предприятием должны не

только обеспечивать быструю реакцию предприятия на изменения внешней среды,

но и способствовать внедрению новых технологий, продуктов, быть ориентированы на ускоренную реализацию сложных проектов и программ развития.

Для этого могут создаваться адаптивные организационные структуры управления, которые подразделяют на два типа: проектный и матричный.

Слайд 33

Проектная структура формируется при разработке проектов, например, по

модернизации производства, освоении новых изделий, строительстве и т.п.

Управление проектом

включает и формирование структуры, обеспечивающей его реализацию.

Одной из форм проектного управления является создание специального подразделения - проектной команды, работающей на временной основе. По завершению проекта структура ликвидируется.

Слайд 34

Матричные структуры представляют собой решетчатую организацию, построенную на

принципе двойного подчинения.

Исполнители, с одной стороны, подчинены непосредственно

руководителю функциональной службы, которая предоставляет персонал и техническую помощь руководителю проекта, с другой – руководителю проекта (целевой программы), который наделен полномочиями для осуществления процесса управления проектом.

Таким образом, руководитель проекта взаимодействует с двумя группами подчиненных: постоянными членами проектной группы и с работниками функциональных отделов, которые подчиняются ему временно и по ограниченному кругу вопросов.

Слайд 35

Рациональная организационная структура управления предприятием должна отвечать следующим

требованиям:

быть адекватной производственному процессу;

обеспечивать эффективное управление на всех уровнях;

иметь

минимальное количество уровней управления и рациональные связи между ними;

быть экономичной, минимизировать затраты на выполнение управленческих функций.

Слайд 36

Типы производства. Организация производственного процесса

Слайд 37

Вопросы темы:

1. Производственный процесс и его основные характеристики

2.

Формы и типы организации промышленного производства

3. Принципы и методы

организации производственного процесса

4. Производственный цикл и его измерение

Слайд 38

Производство – это процесс создания материальных благ, необходимых

для существования и развития общества. Его суть состоит в

преобразовании факторов производства, а результатом является создание конечного продукта, обладающего заданными потребительскими свойствами.

В теории производства важным является знание технических, экономических, естественных взаимосвязей и процессов между вложениями факторов или средств производства и достигнутым результатом.

Слайд 39

Путь от добычи или получения природного сырья до

производства готового изделия называют сквозным производственным процессом.

Производственный процесс

на предприятии представляет собой отдельную стадию (или несколько стадий) сквозного производственного процесса.

Производственный процесс – это целенаправленное, постадийное превращение исходного сырья и материалов в готовый, заданного свойства продукт, пригодный к потреблению или к дальнейшей обработке.

Слайд 40

Материальное производство включает ряд необходимых для его осуществления

компонентов:

профессионально подготовленный персонал;

средства труда (машины и оборудование, инструмент);

предметы труда

(сырье, материалы, комплектующие);

энергию (тепловую, электрическую, механическую и пр.)

информацию (научно-техническую, коммерческую, правовую и пр.)

место производства (здания, земельные участки, шахты).

Слайд 41

Каждый производственный процесс можно рассматривать с двух сторон:

как

совокупность изменений, которые претерпевают предметы труда;

как совокупность действий работников,

направленных на целесообразное изменение предметов труда.

В первом случае говорят о технологическом процессе, во втором – о трудовом процессе.

Производственный процесс предприятия – совокупность взаимосвязанных основных, вспомогательных, обслуживающих и естественных процессов, направленных на изготовление определенной продукции.

Технологический процесс – целесообразное изменение формы, размеров, состояния, структуры, места предметов труда.

Слайд 42

Как часть производственного процесса, операция обычно выполняется на

одном рабочем месте без переналадки оборудования и при помощи

набора одних и тех же орудий труда.

Операции, как и производственные процессы, подразделяются на основные и вспомогательные.

При основной операции предмет обработки меняет свои формы, размеры и качественные характеристики.

Вспомогательные операции обеспечивают нормальное протекание и выполнение основных операций.

Слайд 43

Ручные операции выполняются вручную с использованием простого инструмента

(ручная окраска, наладка и регулировка, слесарная обработка и др.)

Машинно-ручные

операции выполняются при помощи машин и механизмов при непосредственном участии рабочих (обработка деталей на станках с ручным управлением, перевозка грузов).

Машинные операции выполняются без участия рабочих в автоматическом режиме или по установленной программе лишь под контролем рабочего.

Аппаратурные операции протекают в специальных агрегатах (трубопроводах, плавильных печах, домнах и др.). Рабочий в этом случае ведёт общее наблюдение за исправностью оборудования и показаниями приборов, внося в режимы работы агрегатов соответствующие правилам и стандартам корректировки.

Слайд 44

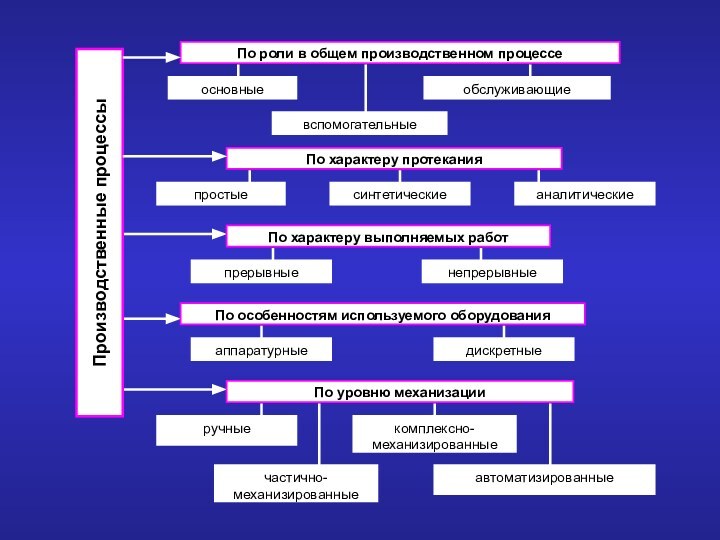

По роли в общем производственном процессе

основные

обслуживающие

вспомогательные

По характеру протекания

простые

синтетические

аналитические

По

характеру выполняемых работ

прерывные

непрерывные

По особенностям используемого оборудования

аппаратурные

дискретные

По

уровню механизации

комплексно-механизированные

частично-механизированные

ручные

автоматизированные

Производственные процессы

Слайд 45

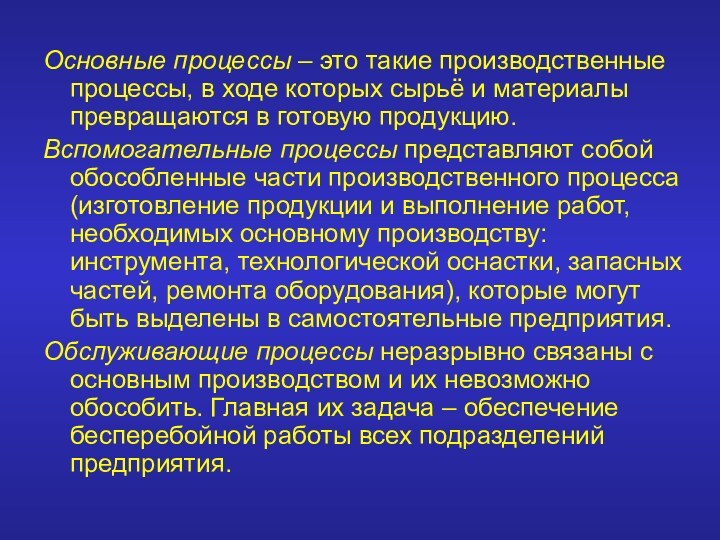

Основные процессы – это такие производственные процессы, в

ходе которых сырьё и материалы превращаются в готовую продукцию.

Вспомогательные процессы представляют собой обособленные части производственного процесса (изготовление продукции и выполнение работ, необходимых основному производству: инструмента, технологической оснастки, запасных частей, ремонта оборудования), которые могут быть выделены в самостоятельные предприятия.

Обслуживающие процессы неразрывно связаны с основным производством и их невозможно обособить. Главная их задача – обеспечение бесперебойной работы всех подразделений предприятия.

Слайд 46

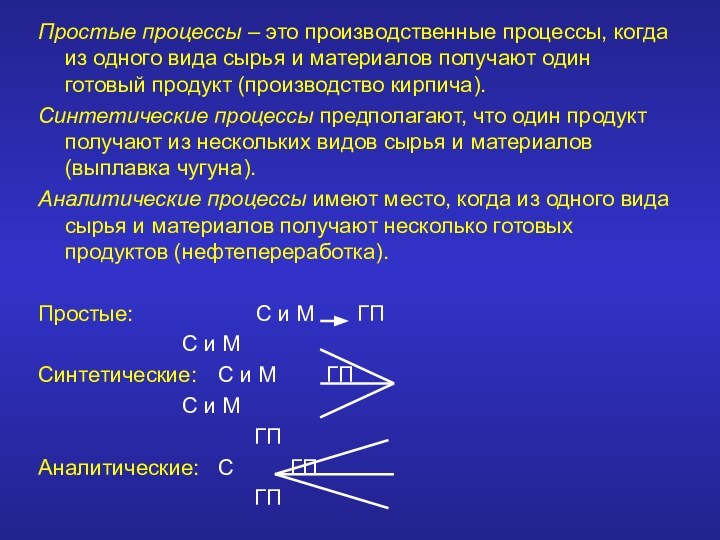

Простые процессы – это производственные процессы, когда из

одного вида сырья и материалов получают один готовый продукт

(производство кирпича).

Синтетические процессы предполагают, что один продукт получают из нескольких видов сырья и материалов (выплавка чугуна).

Аналитические процессы имеют место, когда из одного вида сырья и материалов получают несколько готовых продуктов (нефтепереработка).

Простые: С и М ГП

С и М

Синтетические: С и М ГП

С и М

ГП

Аналитические: С ГП

ГП

Слайд 47

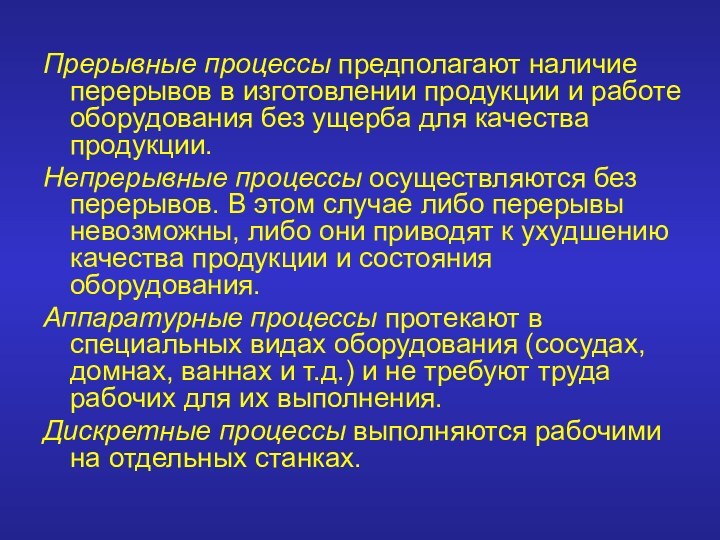

Прерывные процессы предполагают наличие перерывов в изготовлении продукции

и работе оборудования без ущерба для качества продукции.

Непрерывные

процессы осуществляются без перерывов. В этом случае либо перерывы невозможны, либо они приводят к ухудшению качества продукции и состояния оборудования.

Аппаратурные процессы протекают в специальных видах оборудования (сосудах, домнах, ваннах и т.д.) и не требуют труда рабочих для их выполнения.

Дискретные процессы выполняются рабочими на отдельных станках.

Слайд 48

Ручными являются процессы, выполняемые без помощи машин и

механизмов.

Частично-механизированные процессы характеризуются заменой ручного труда машинами на

отдельных, главным образом, основных операциях.

Комплексно-механизированные процессы предполагают наличие взаимосвязанной системы машин и механизмов, обеспечивающей выполнение всех производственных операций без применения ручного труда, исключая операции управления машинами и механизмами.

Автоматизированные процессы обеспечивают выполнение всех операций, включая управление машинами и механизмами, без непосредственного участия рабочих.

Слайд 49

Организация производства – система мер, направленных на рациональное

сочетание в пространстве и времени вещественных элементов и людей,

занятых в процессе производства.

К формам организации производства в целом относятся концентрация, специализация, кооперирование и комбинирование.

Уровень концентрации определяется объёмом выпуска продукции и зависит от величины единичной мощности машин, агрегатов, производственных линий, количества однотипного оборудования, размеров и числа технологически однородных производств.

Концентрация – процесс сосредоточения изготовления продукции на ограниченном числе предприятий или производственных подразделений.

Слайд 50

Технологическая специализация - обособление предприятий, цехов и участков

по выполнению определенных операций или стадий производственного процесса (в

текстильной промышленности – прядильные, ткацкие, отделочные фабрики).

Предметная специализация предполагает сосредоточение производства на предприятии (в цехе) полностью готовых видов продукции (обувь, одежда, посуда, велосипеды и пр.)

Подетальная специализация – является разновидностью предметной и основана на производстве частей готовой продукции, деталей, комплектующих (подшипники, моторы, подошвы и пр.)

Специализация – сосредоточение на предприятии и в его производственных подразделениях выпуска однородной, однотипной продукции или выполнения отдельных стадий технологического процесса.

Слайд 51

В основе кооперации лежат подетальная и технологическая формы

специализации. Внутризаводское кооперирование состоит в передаче полуфабрикатов и деталей

из

одних цехов в другие, а также в обслуживании основных подразделений вспомогательными.

Кооперирование – это производственные связи предприятий, цехов, участков, совместно участвующих в производстве продукции.

Комбинирование – соединение в одном предприятии производств тесно связанных между собой.

Комбинирование может основываться: на сочетании последовательных стадий изготовления продукции (текстильные, металлургические комбинаты); на комплексном использовании сырья (нефтеперерабатывающие, химические, пищевые комбинаты); на выделении подразделений по переработке отходов (лесоперерабатывающие, кожевенные комбинаты).

Слайд 52

Тип организации производства – классификационная категория производства, выделяемая

по признакам широты номенклатуры, регулярности, стабильности объема выпуска изделий,

типа применяемого оборудования, квалификации кадров, трудоемкости операций и длительности производственного цикла.

Тип производства – комплексная характеристика особенностей организации, техники и экономики производства.

С учетом комплексной характеристики особенностей организации производства различают три типа промышленного производства: единичное, серийное и массовое

Слайд 53

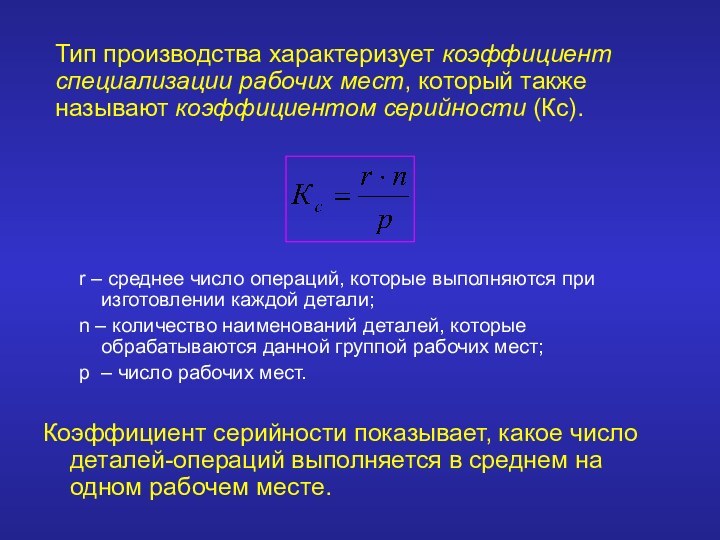

r – среднее число операций, которые выполняются при

изготовлении каждой детали;

n – количество наименований деталей, которые обрабатываются

данной группой рабочих мест;

p – число рабочих мест.

Коэффициент серийности показывает, какое число деталей-операций выполняется в среднем на одном рабочем месте.

Тип производства характеризует коэффициент специализации рабочих мест, который также называют коэффициентом серийности (Кс).

Слайд 54

Сравнительная характеристика типов производства

Слайд 55

Различают два вида массового производства:

1. узкоспециализированное (производство

одной детали для автомобиля одного класса);

2. специализирующиеся на

выпуске широкого ассортимента однопрофильной продукции (различные конструкции деталей для разного класса автомобилей).

Различие между указанными видами массового производства определяется составом машин и оборудования.

Первый вид предполагает применение специального оборудования, характеризуется узкой специализацией рабочих мест, ориентированных на выполнение одной- двух постоянно повторяющихся деталей - операций. (Кс=1).

Второй вид массового производства организуется на базе обрабатывающих центров и производственных модулей с числовым программным управлением (ЧПУ).

Слайд 56

Под организацией производственного процесса понимают методы подбора и

сочетания его элементов в пространстве и времени с целью

достижения эффективного конечного результата.

Проектирование производственного процесса происходит в два этапа.

На первом этапе составляется маршрутная технология, где определяется перечень основных операций, которым подвергается изделие. При этом разработка ведется, начиная с готового изделия, и заканчивается первой производственной операцией.

Второй этап предусматривает подетальное и пооперационное проектирование в обратном направлении - с первой операции до последней.

Слайд 57

Организация производственного процесса должна обеспечить:

качество продукции;

производительность в соответствии

со сроками поставок;

удобство и простоту обслуживания и контроля работы,

а также ремонта и переналадки оборудования;

технологическую и организационную совместимость основных и вспомогательных операций в процессе производства;

гибкость производства;

минимальные затраты для данных условий на каждой технологической операции.

Слайд 58

Принципы рациональной организации производственных процессов можно разделить на

две категории:

общие, не зависящие от конкретного содержания производственного процесса;

специфические,

характерные для конкретного процесса.

К числу общих принципов относят специализацию, непрерывность, пропорциональность, параллельность, прямоточность, ритмичность и гибкость.

Слайд 59

Специализация позволяет использовать другие основные принципы – непрерывности

работы машин и оборудования и прямоточности движения обрабатываемых изделий.

За счет сокращения числа операций, выполняемых на одном рабочем месте, создаётся возможность применения при больших объёмах производства высокопроизводительного технологического оборудования, снижать трудоемкость и повышать качество изделий.

Специализация – состоит в закреплении за каждым цехом, участком, рабочим местом технологически однородной группы работ или строго определенной номенклатуры изделий.

Слайд 60

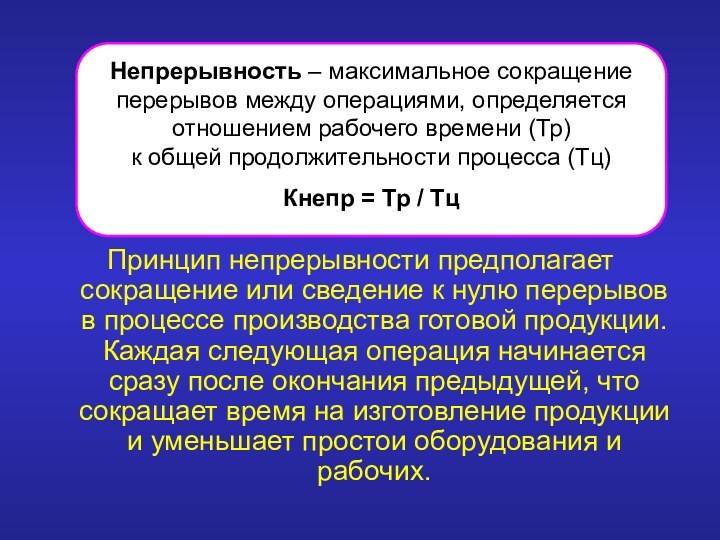

Принцип непрерывности предполагает сокращение или сведение к нулю

перерывов в процессе производства готовой продукции. Каждая следующая операция

начинается сразу после окончания предыдущей, что сокращает время на изготовление продукции и уменьшает простои оборудования и рабочих.

Непрерывность – максимальное сокращение перерывов между операциями, определяется отношением рабочего времени (Тр)

к общей продолжительности процесса (Тц)

Кнепр = Тр / Тц

Слайд 61

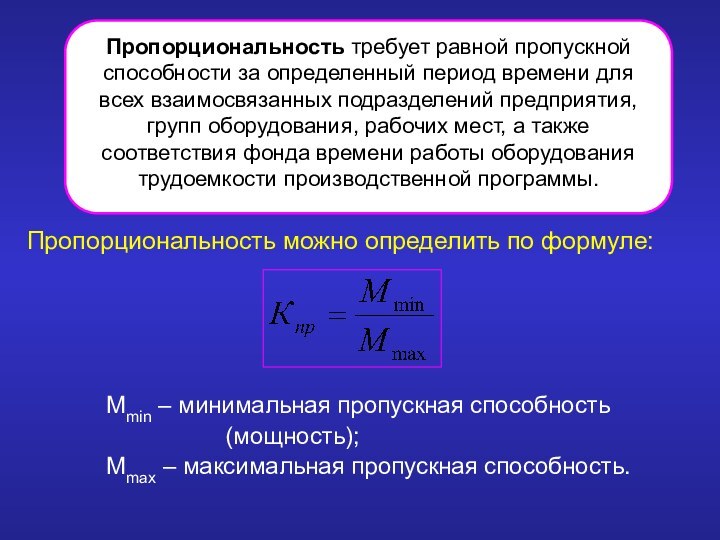

Mmin – минимальная пропускная способность

(мощность);

Mmax –

максимальная пропускная способность.

Пропорциональность требует равной пропускной способности за определенный период времени для всех взаимосвязанных подразделений предприятия, групп оборудования, рабочих мест, а также соответствия фонда времени работы оборудования трудоемкости производственной программы.

Пропорциональность можно определить по формуле:

Слайд 62

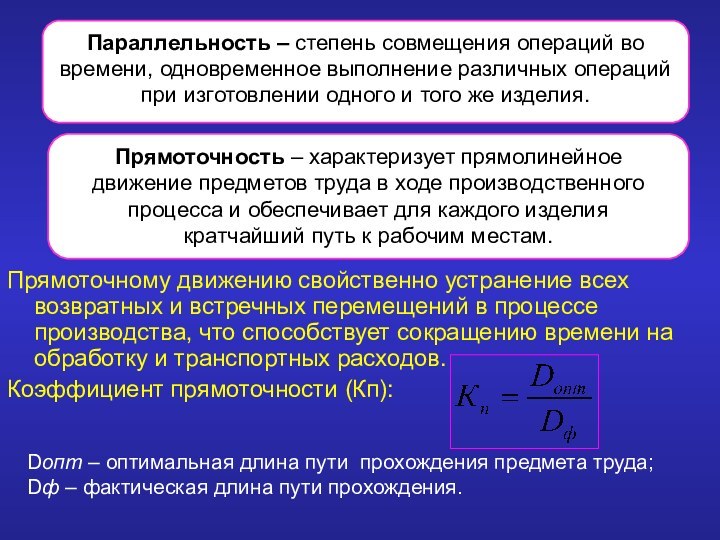

Прямоточному движению свойственно устранение всех возвратных и встречных

перемещений в процессе производства, что способствует сокращению времени на

обработку и транспортных расходов.

Коэффициент прямоточности (Кп):

Параллельность – степень совмещения операций во времени, одновременное выполнение различных операций при изготовлении одного и того же изделия.

Прямоточность – характеризует прямолинейное движение предметов труда в ходе производственного процесса и обеспечивает для каждого изделия кратчайший путь к рабочим местам.

Dопт – оптимальная длина пути прохождения предмета труда;

Dф – фактическая длина пути прохождения.

Слайд 63

Ритмичность – это регулярное повторение процесса производства, т.е.

обеспечение в равные промежутки времени равного или кратного выпуска

продукции

Гибкость – это возможность быстрой перестройки на выпуск новой продукции, что требует обеспечения быстрой переналадки оборудования.

Слайд 64

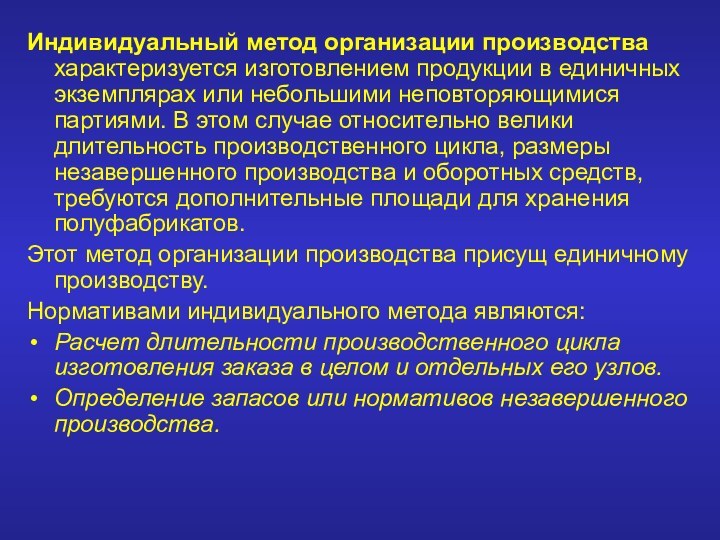

Индивидуальный метод организации производства характеризуется изготовлением продукции в

единичных экземплярах или небольшими неповторяющимися партиями. В этом случае

относительно велики длительность производственного цикла, размеры незавершенного производства и оборотных средств, требуются дополнительные площади для хранения полуфабрикатов.

Этот метод организации производства присущ единичному производству.

Нормативами индивидуального метода являются:

Расчет длительности производственного цикла изготовления заказа в целом и отдельных его узлов.

Определение запасов или нормативов незавершенного производства.

Слайд 65

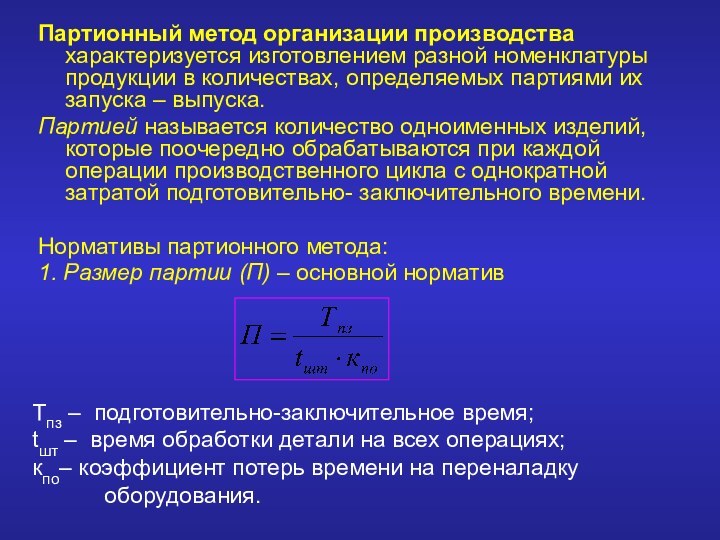

Партионный метод организации производства характеризуется изготовлением разной номенклатуры

продукции в количествах, определяемых партиями их запуска – выпуска.

Партией

называется количество одноименных изделий, которые поочередно обрабатываются при каждой операции производственного цикла с однократной затратой подготовительно- заключительного времени.

Нормативы партионного метода:

1. Размер партии (П) – основной норматив

Тпз – подготовительно-заключительное время;

tшт – время обработки детали на всех операциях;

кпо– коэффициент потерь времени на переналадку

оборудования.

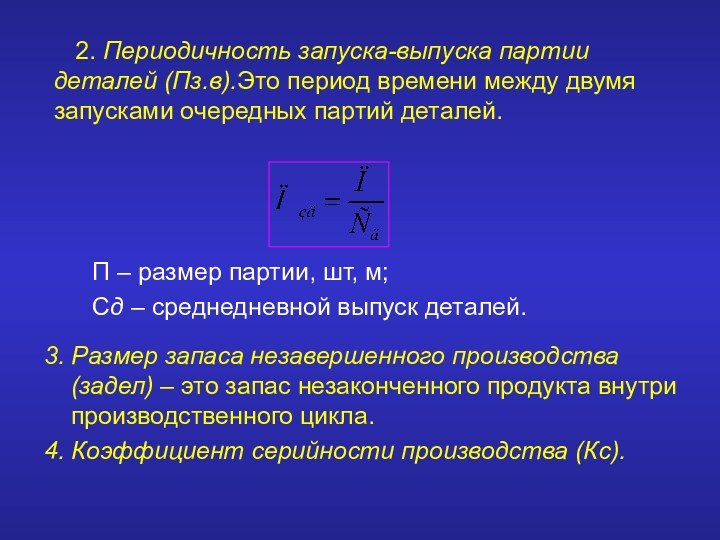

Слайд 66

П – размер партии,

шт, м;

Сд – среднедневной выпуск

деталей.

3. Размер запаса незавершенного производства (задел) – это запас незаконченного продукта внутри производственного цикла.

4. Коэффициент серийности производства (Кс).

2. Периодичность запуска-выпуска партии деталей (Пз.в).Это период времени между двумя запусками очередных партий деталей.

Слайд 67

Поточное производство – метод организации, основанный на ритмичной

повторяемости времени выполнения основных и вспомогательных операций на специализированных

рабочих местах, расположенных по ходу протекания технологического процесса.

Структурной единицей поточного производства является поточная линия. Поточная линия – это совокупность рабочих мест, расположенных по ходу технологического процесса, предназначенных для выполнения закрепленных за ними технологических операций и связанных между собой специальными видами межоперационных транспортных средств.

Слайд 68

1. Такт поточный линии (r) – интервал времени

между последовательным выпуском двух деталей или изделий .Тсм –

продолжительность смены, мин;

t – регламентированные потери времени, мин;

N – производственная программа за смену.

Количество рабочих мест на каждой операции (Рм) определяется путём деления штучного времени (tшт) на время время такта (r)

Слайд 69

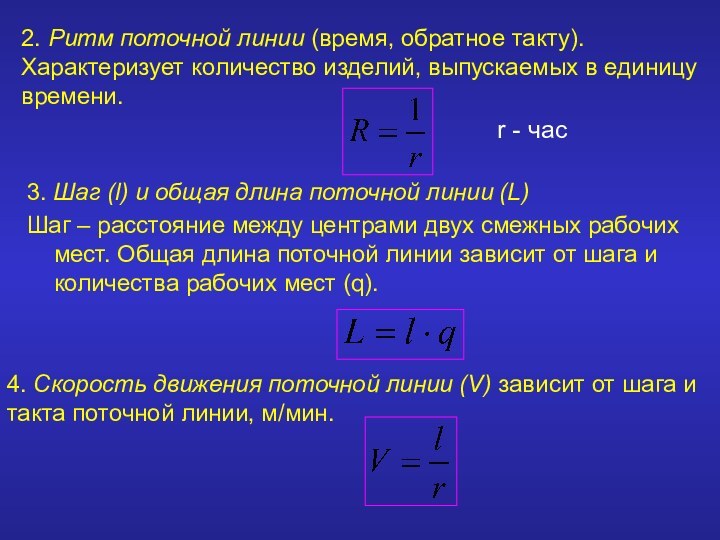

2. Ритм поточной линии (время, обратное такту). Характеризует

количество изделий, выпускаемых в единицу времени.

3. Шаг (l) и

общая длина поточной линии (L)

Шаг – расстояние между центрами двух смежных рабочих мест. Общая длина поточной линии зависит от шага и количества рабочих мест (q).

4. Скорость движения поточной линии (V) зависит от шага и такта поточной линии, м/мин.

r - час

Слайд 70

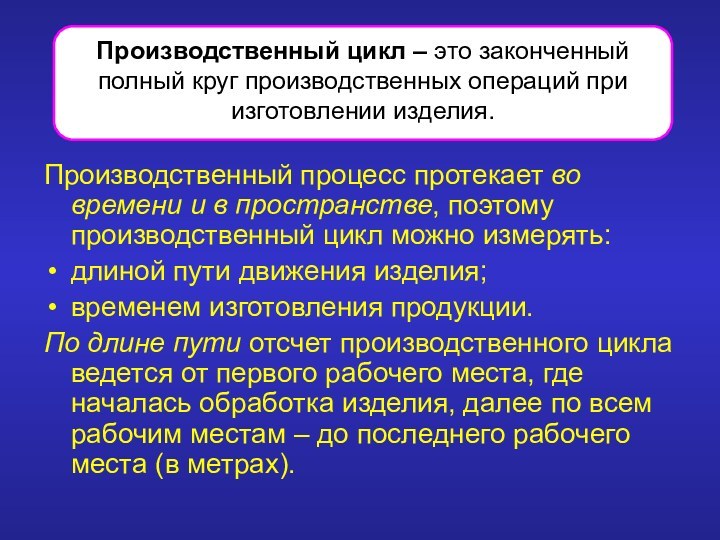

Производственный процесс протекает во времени и в пространстве,

поэтому производственный цикл можно измерять:

длиной пути движения изделия;

временем изготовления

продукции.

По длине пути отсчет производственного цикла ведется от первого рабочего места, где началась обработка изделия, далее по всем рабочим местам – до последнего рабочего места (в метрах).

Производственный цикл – это законченный полный круг производственных операций при изготовлении изделия.

Слайд 71

Во времени производственный цикл определяется календарным периодом с

момента запуска сырья и материалов в производство до момента

выхода готовой продукции, приёмки её службой технического контроля и сдачи на склад готовой продукции.

Измеряется в днях, часах.

Временная продолжительность производственного цикла – интервал календарного времени от начала первой производственной операции до окончания последней.

Слайд 72

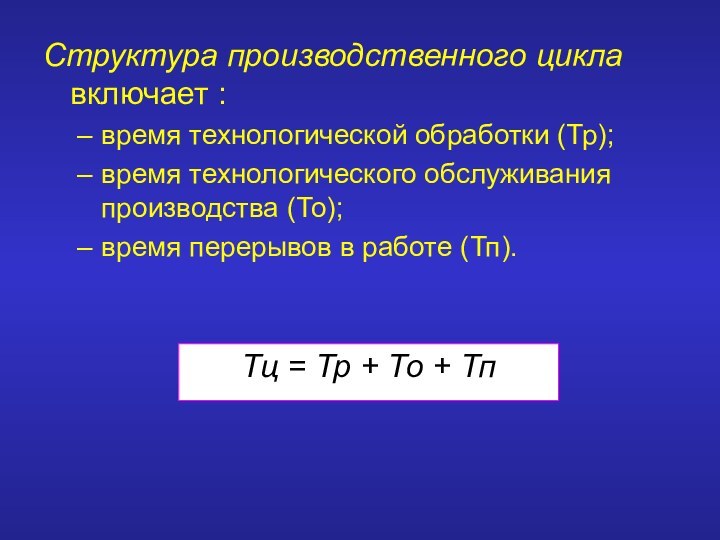

Структура производственного цикла включает :

время технологической обработки (Тр);

время

технологического обслуживания производства (То);

время перерывов в работе (Тп).

Тц =

Тр + То + Тп

Слайд 73

Структура временного производственного цикла

Слайд 74

Подготовительно-заключительное время затрачивается рабочим на подготовку своего рабочего

места к выполнению производственного задания, а также на действия

по его завершению. Это время получения задания (наряда), материалов, инструментов, наладку оборудования и пр.

Время технологических операций – это период времени, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо под его управлением машинами и механизмами, а также время технологических процессов, которые происходят без участия рабочего.

Время естественных технологических процессов – это время, в течение которого предмет труда изменяет свои характеристики без непосредственного воздействия человека и техники (сушка на воздухе или остывание нагретого изделия, рост и созревание растений, брожение и др.)

Слайд 75

Время технологического обслуживания производства включает:

стационарный контроль качества и

определение годности обработки изделия;

контроль режимов работы машин и оборудования,

их настройку, мелкий ремонт;

уборку рабочего места;

подвоз заготовок и материалов, приемку и уборку обработанной продукции.

Слайд 76

Время перерывов в работе – это время, в

течение которого не производится никакого воздействия на предмет труда

и не происходит изменений его качественных характеристик, но продукция ещё не является готовой и процесс производства не закончен.

Различают регламентированные и нерегламентированные перерывы. В зависимости от вызвавших их причин, регламентированные перерывы разделяются на межоперационные (внутрисменные) и междусменные (определяемые режимом работы).

Слайд 77

Межоперационные перерывы делятся на перерывы партионности, ожидания и

комплектования.

Перерывы партионности имеют место при обработке деталей партиями: деталь

или узел, поступая к рабочему месту в составе партии, пролёживает дважды (первый раз – до начала, второй – по окончании обработки, пока вся партия не пройдет через данную операцию).

Перерывы ожидания связаны с несогласованностью (несинхронностью) в длительности смежных операций технологического процесса, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место для выполнения следующей операции.

Перерывы комплектования возникают на сборочных участках, когда детали и узлы пролеживают в связи с незаконченностью изготовления других деталей, входящих в комплект.

Слайд 78

Междусменные перерывы определяются режимом работы (числом и продолжительностью

смен). Это перерывы между рабочими сменами, выходные и праздничные

дни, а также обеденные перерывы, перерывы для отдыха рабочих.

Нерегламентированные перерывы связаны с простоем оборудования и рабочих по организационным и техническим причинам (поломка оборудования, прогулы, отсутствие сырья и пр.). Эти перерывы не включаются в производственный цикл.

Слайд 79

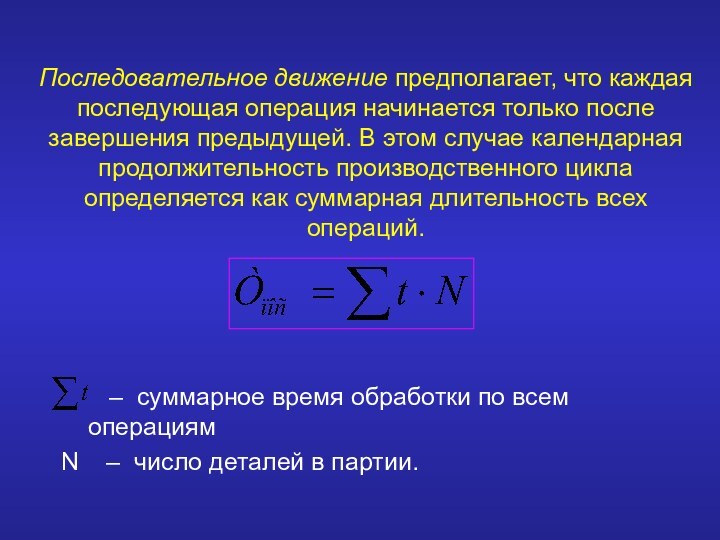

Последовательное движение предполагает, что каждая последующая операция начинается

только после завершения предыдущей. В этом случае календарная продолжительность

производственного цикла определяется как суммарная длительность всех операций.

– суммарное время обработки по всем операциям

N – число деталей в партии.

Слайд 80

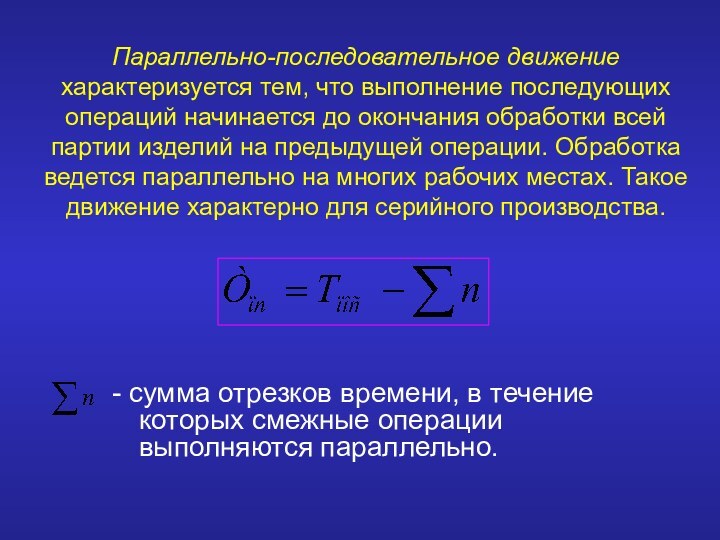

Параллельно-последовательное движение характеризуется тем, что выполнение последующих операций

начинается до окончания обработки всей партии изделий на предыдущей

операции. Обработка ведется параллельно на многих рабочих местах. Такое движение характерно для серийного производства.

- сумма отрезков времени, в течение которых смежные операции выполняются параллельно.