- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

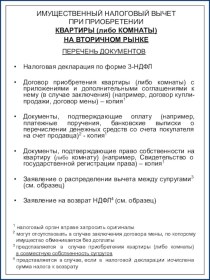

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Сценарии получения материалов в производстве

Содержание

- 2. Содержание докладаСценарии получения материаловКак настроить получение материаловПримеры реализации в 1C:ERP 2.0.9

- 3. Сценарии3 основных подхода к получению материаловЦех самостоятельно

- 4. Способы передачи материаловДокумент “Передача материалов в производство”

- 5. Момент оформления передачиНет строгой последовательности, в которой

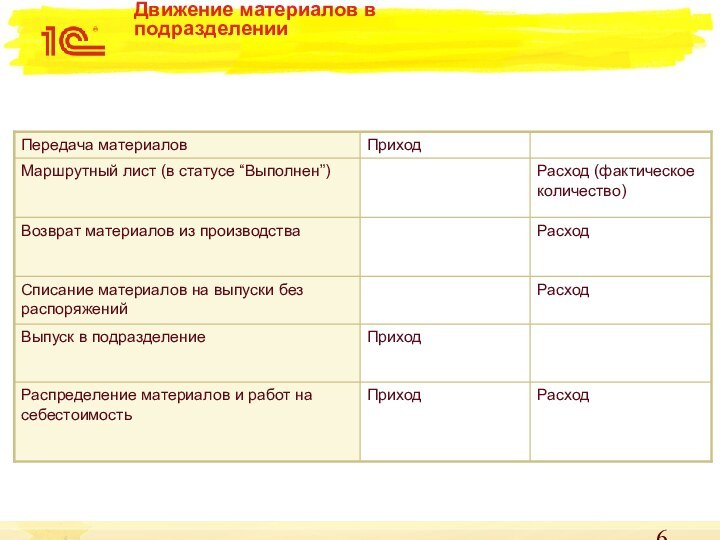

- 6. Движение материалов в подразделении

- 7. НастройкиСклад материаловОснование для полученияПо заказу на производствоПо заказу на передачу материалов

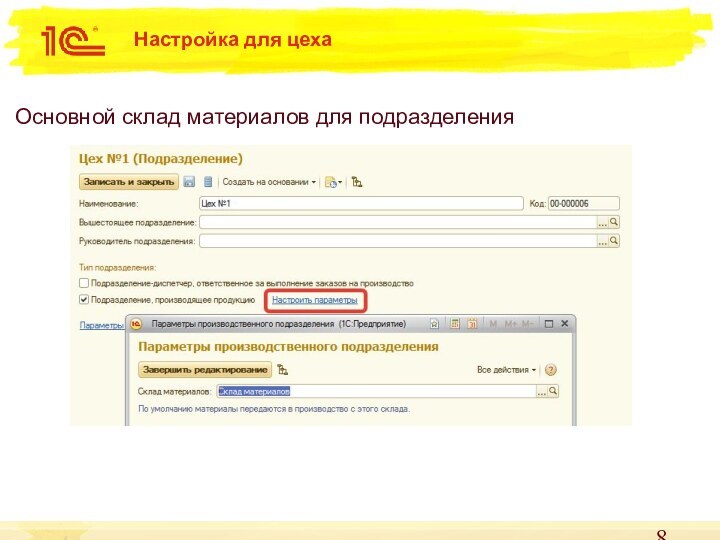

- 8. Настройка для цехаОсновной склад материалов для подразделения

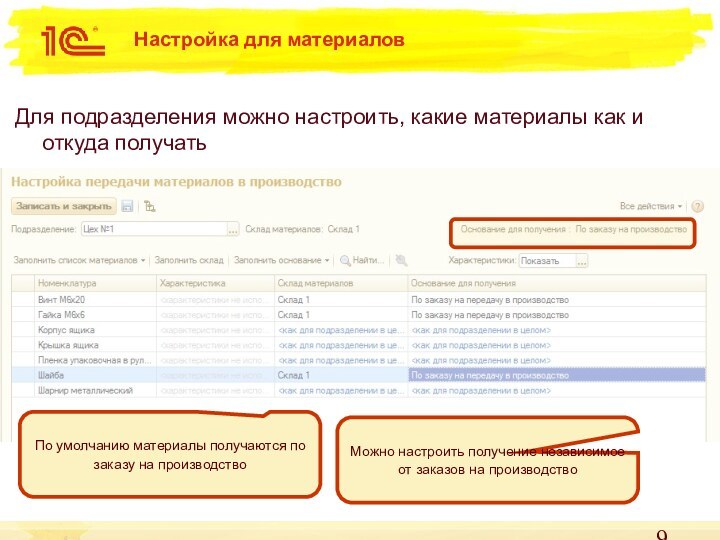

- 9. Настройка для материаловДля подразделения можно настроить, какие

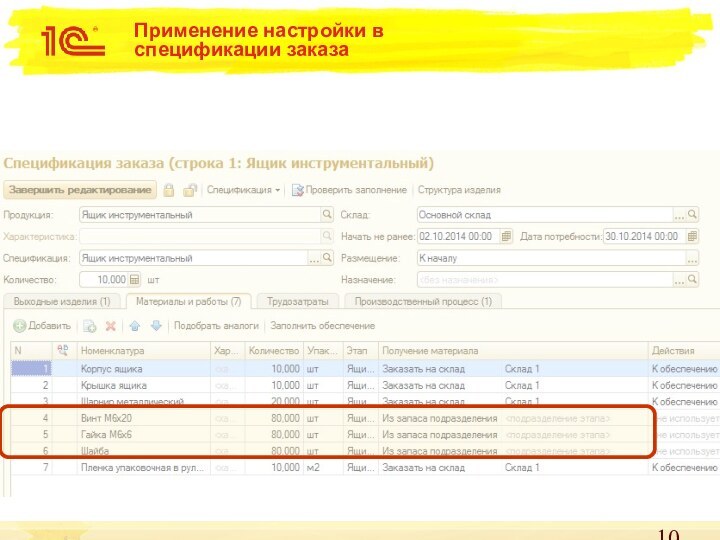

- 10. Применение настройки в спецификации заказа

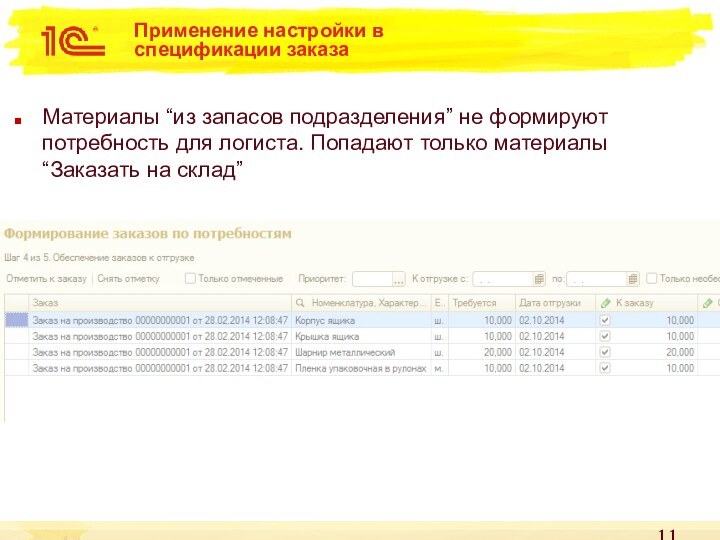

- 11. Применение настройки в спецификации заказаМатериалы “из запасов

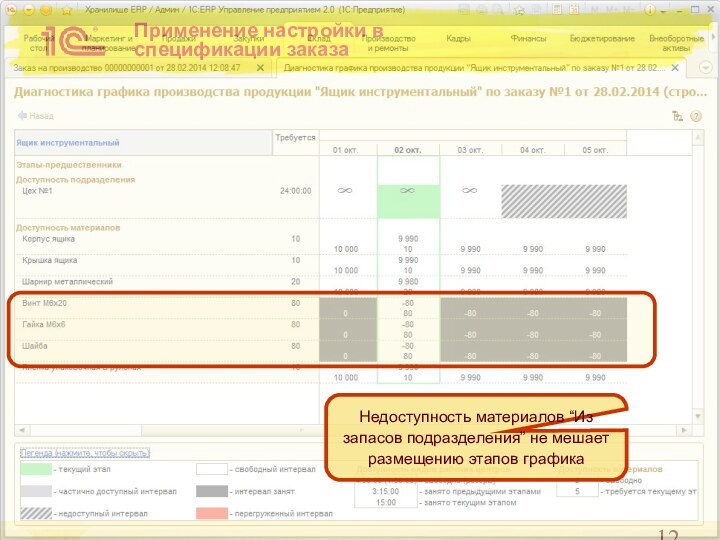

- 12. Применение настройки в спецификации заказаНедоступность материалов “Из запасов подразделения” не мешает размещению этапов графика

- 13. Как правильно выбрать настройку?Вопросы для правильной настройки:Доступность

- 14. Доступность материала

- 15. Доступность материала

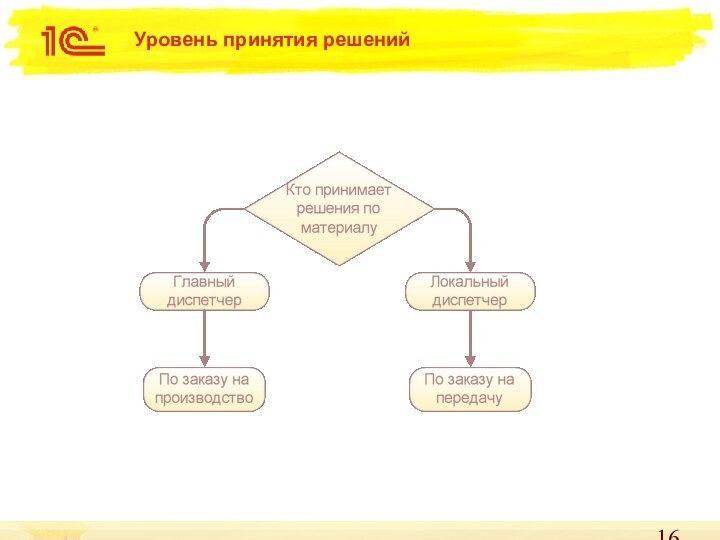

- 16. Уровень принятия решений

- 17. Как правильно выбрать настройку?Возможно при любом основании:Передача материалов любыми порциямиСоздание и использование запасов материалов в подразделении

- 18. Описание примераЯщик инструментальный.

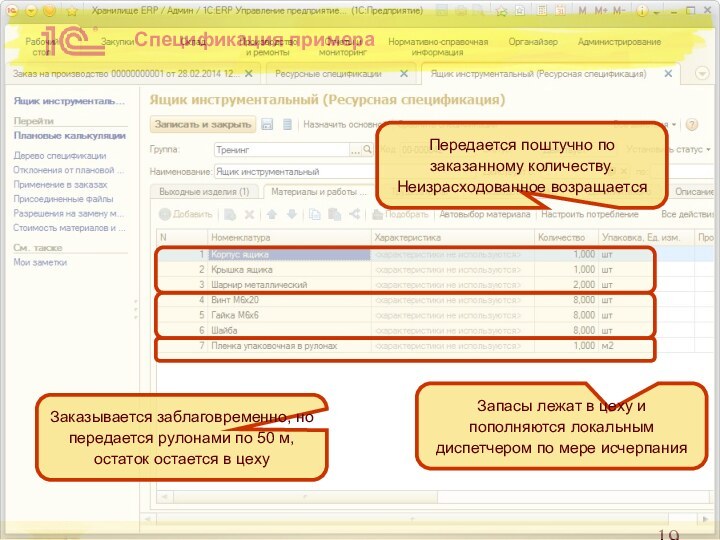

- 19. Спецификация примераПередается поштучно по заказанному количеству. Неизрасходованное

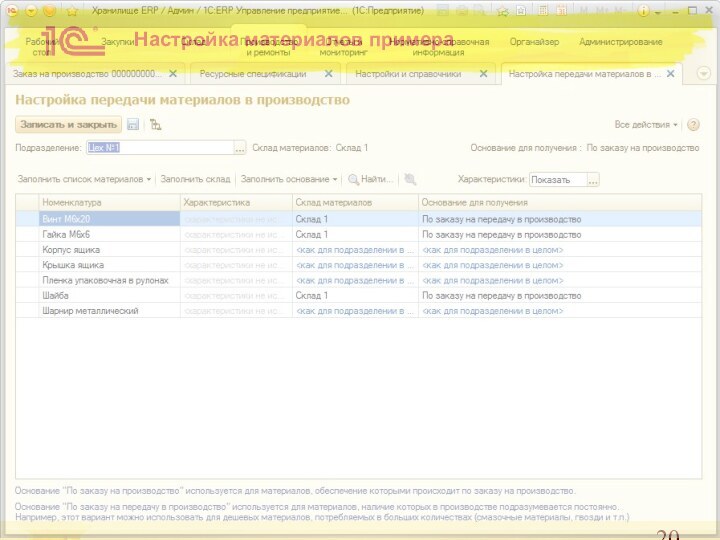

- 20. Настройка материалов примера

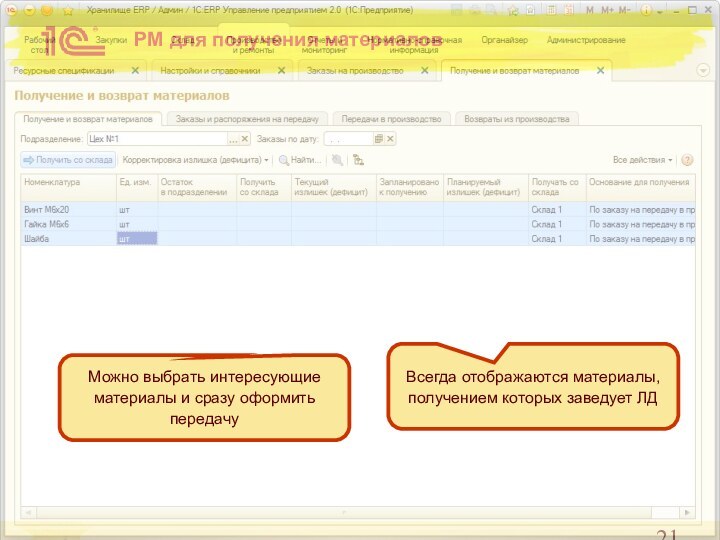

- 21. РМ для получения материаловВсегда отображаются материалы, получением

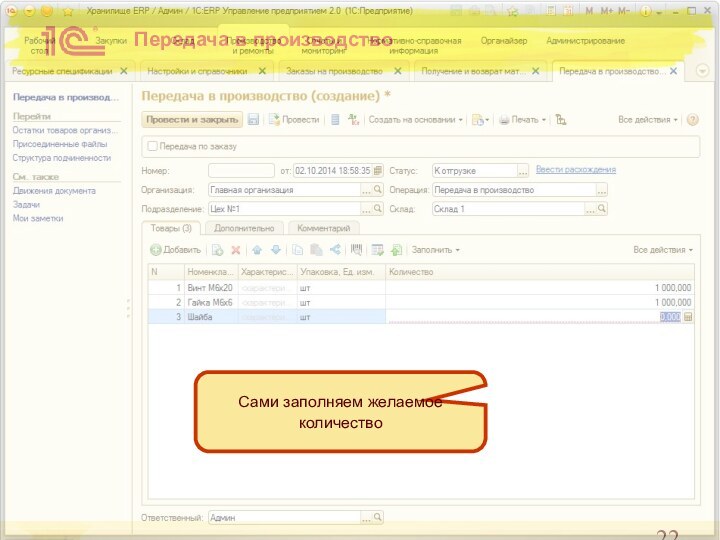

- 22. Передача в производствоСами заполняем желаемое количество

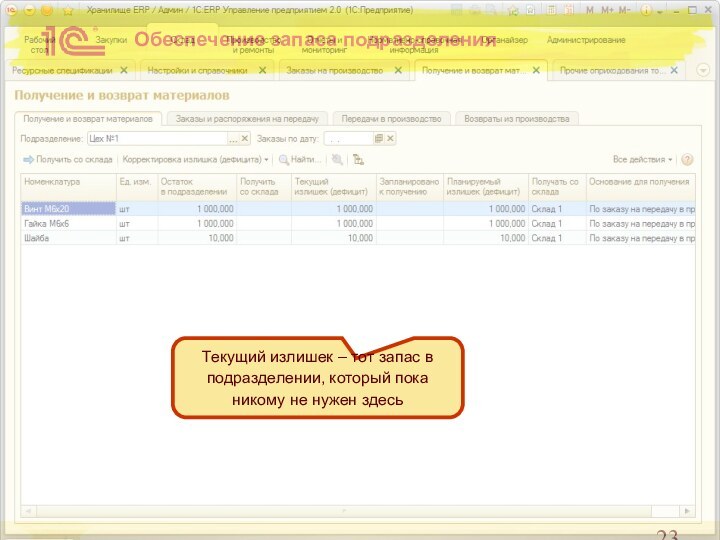

- 23. Обеспечение запаса подразделенияТекущий излишек – тот запас в подразделении, который пока никому не нужен здесь

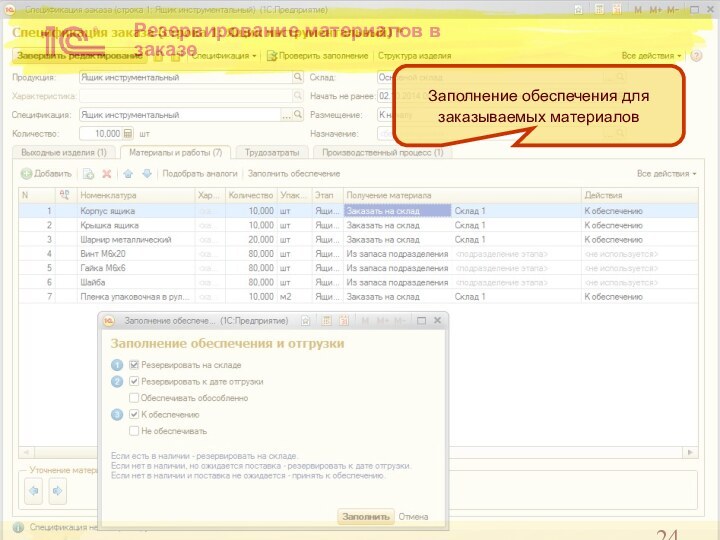

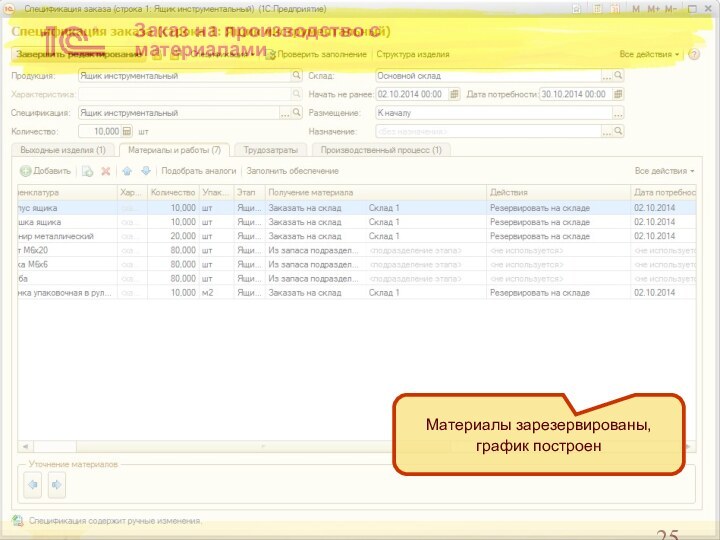

- 24. Резервирование материалов в заказеЗаполнение обеспечения для заказываемых материалов

- 25. Заказ на производство с материаламиМатериалы зарезервированы, график построен

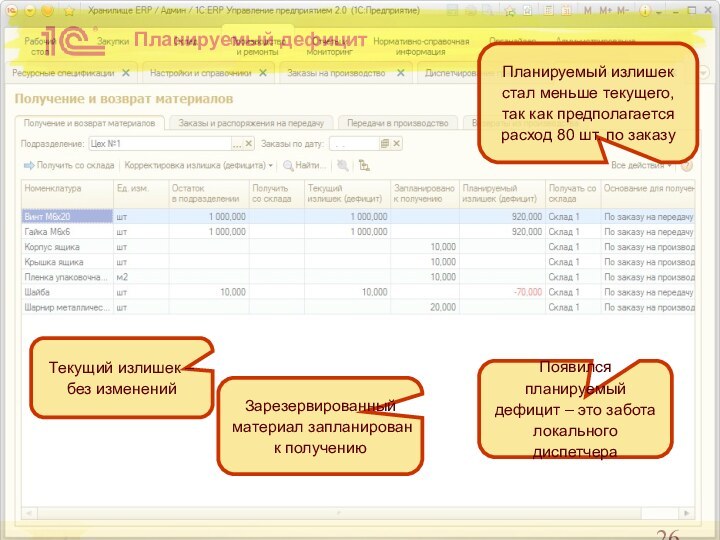

- 26. Планируемый дефицитТекущий излишек – без измененийЗарезервированный материал

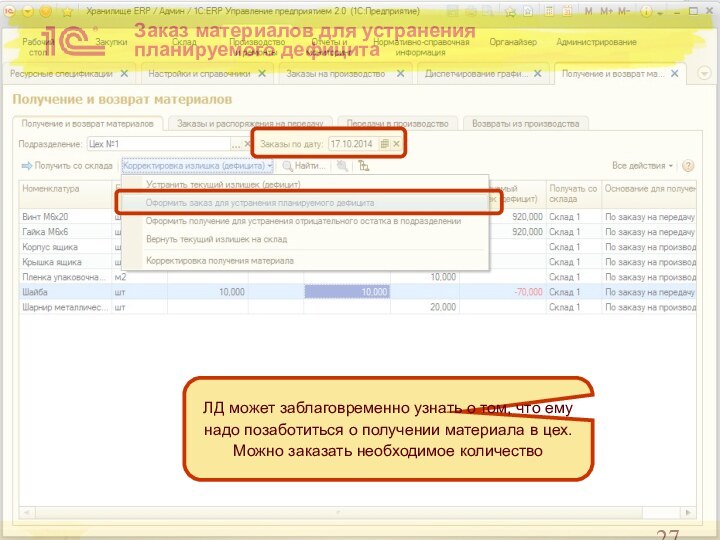

- 27. Заказ материалов для устранения планируемого дефицитаЛД может

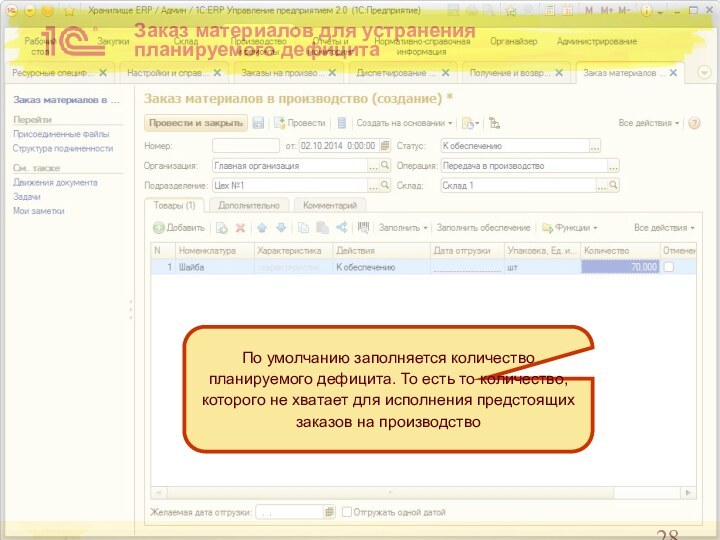

- 28. Заказ материалов для устранения планируемого дефицитаПо умолчанию

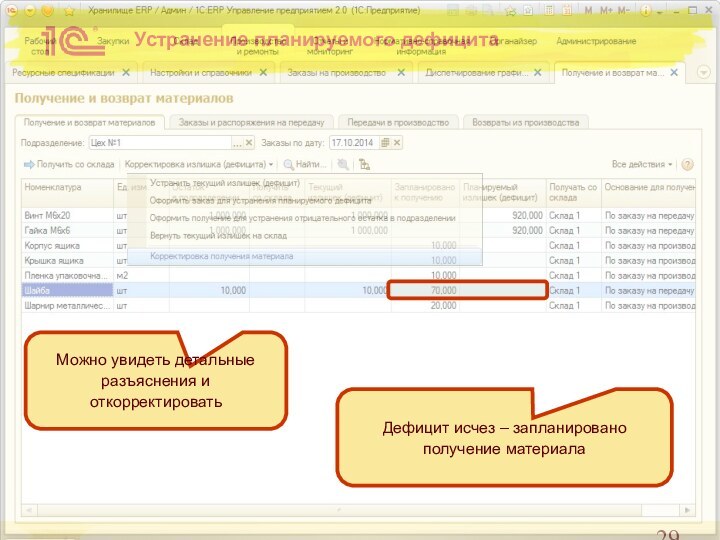

- 29. Устранение планируемого дефицитаДефицит исчез – запланировано получение материалаМожно увидеть детальные разъяснения и откорректировать

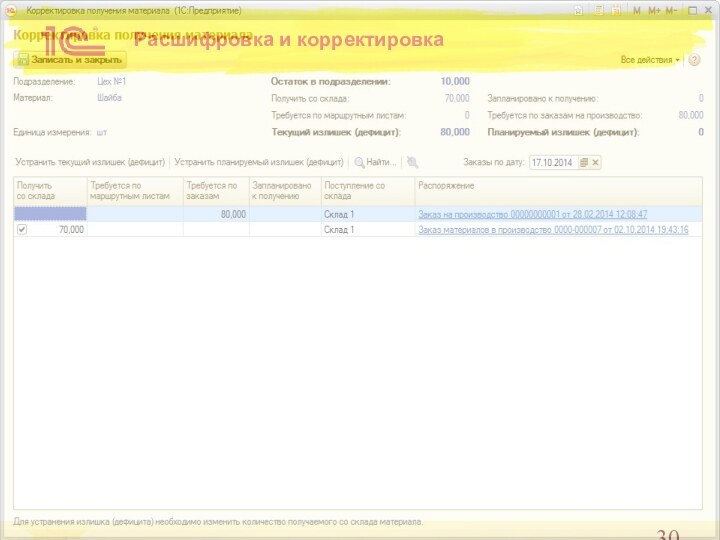

- 30. Расшифровка и корректировка

- 31. Текущий дефицитМаршрутные листы к выполнению в подразделении

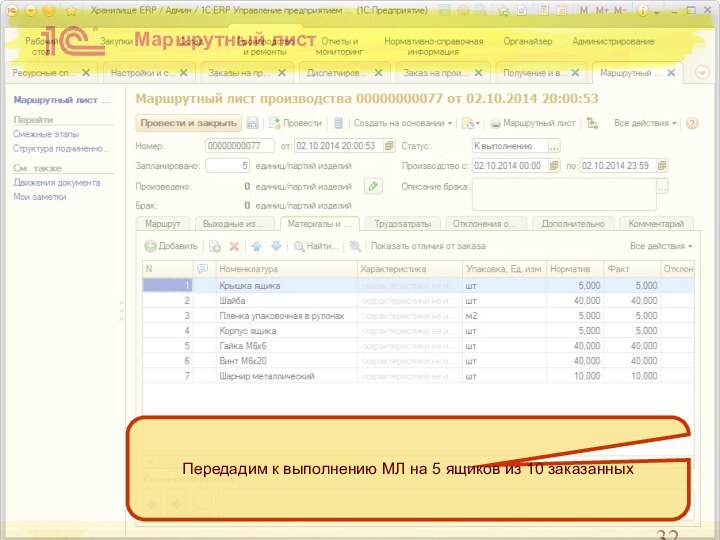

- 32. Маршрутный листПередадим к выполнению МЛ на 5 ящиков из 10 заказанных

- 33. Текущий дефицитУменьшился текущий излишекПоявился текущий дефицит. Этот

- 34. Устранение текущего дефицитаДефицит по выбранным позициям можно устранить одной командой

- 35. Распоряжение на передачу материаловУстранен текущий дефицит –

- 36. Распоряжение на передачу материаловБудет предложено выбрать распоряжения,

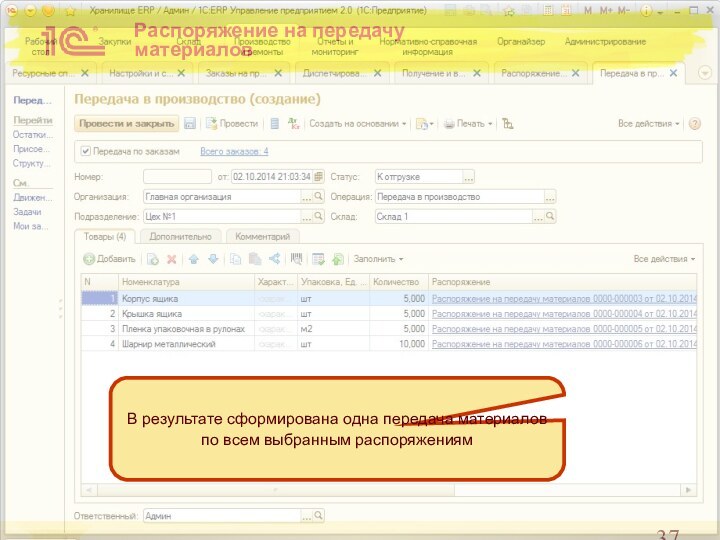

- 37. Распоряжение на передачу материаловВ результате сформирована одна передача материалов по всем выбранным распоряжениям

- 38. РаспоряженияРаспоряжения на передачу материалов

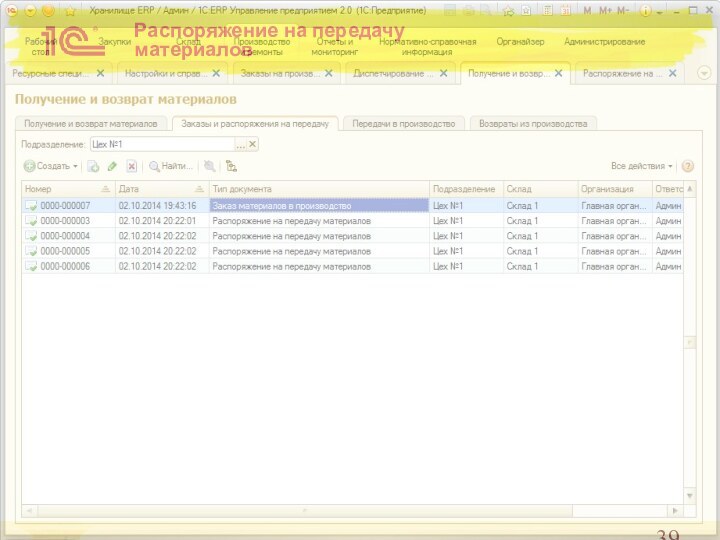

- 39. Распоряжение на передачу материалов

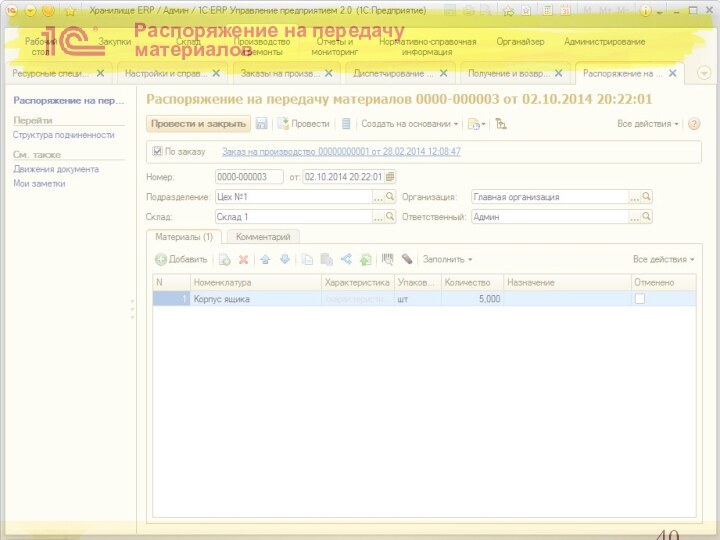

- 40. Распоряжение на передачу материалов

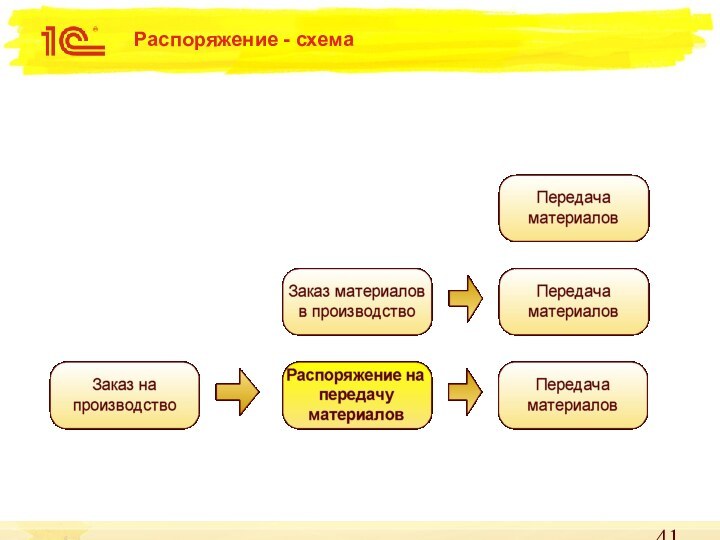

- 41. Распоряжение - схема

- 42. Распоряжение - схемаГлавный диспетчерЛокальный диспетчерКладовщик

- 43. Распространенные вопросы и задачиЧто можно вернуть на склад?

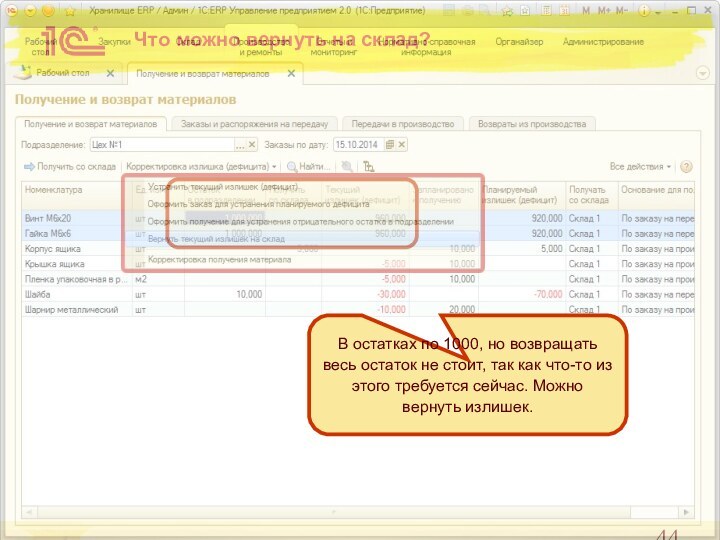

- 44. Что можно вернуть на склад?В остатках по

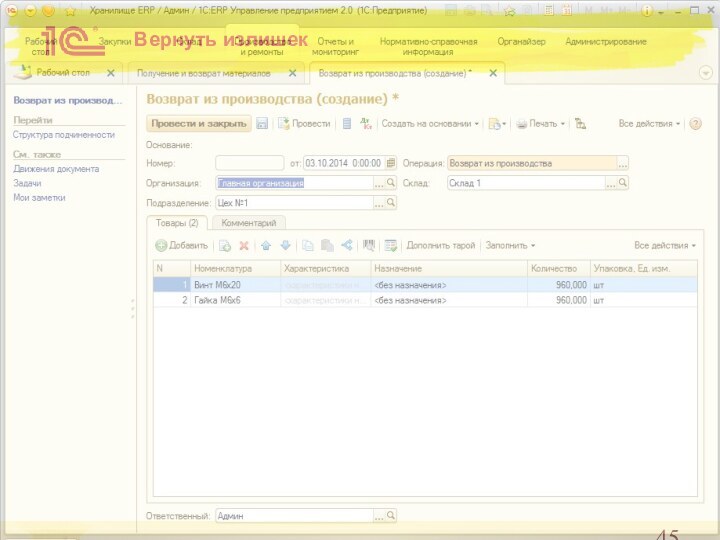

- 45. Вернуть излишек

- 46. Как часто бегать на склад?Даже если материал

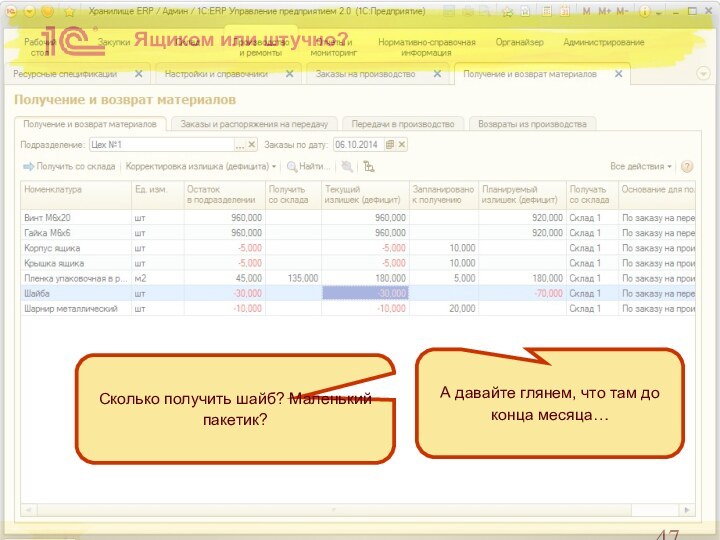

- 47. Ящиком или штучно?Сколько получить шайб? Маленький пакетик?А давайте глянем, что там до конца месяца…

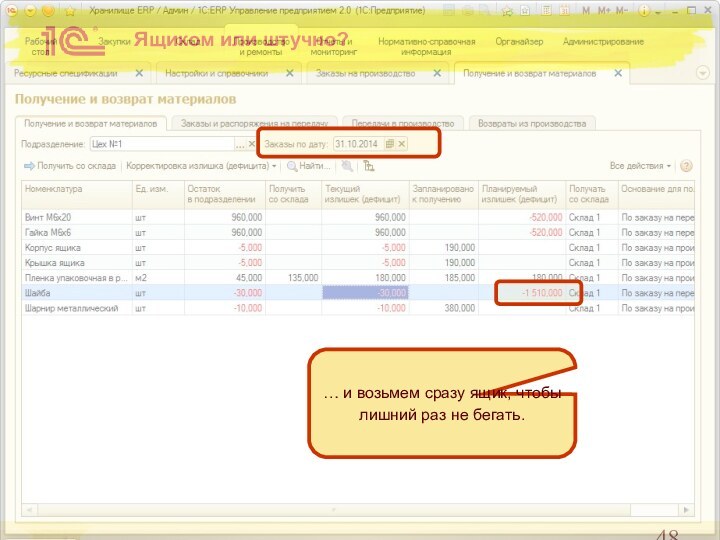

- 48. Ящиком или штучно?… и возьмем сразу ящик, чтобы лишний раз не бегать.

- 49. Задача с рулонамиЧастый вопрос: как организовать передачу

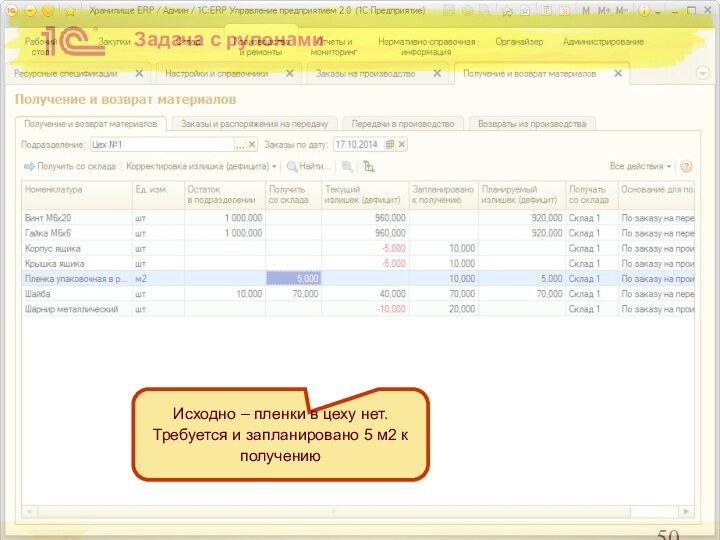

- 50. Задача с рулонамиИсходно – пленки в цеху нет. Требуется и запланировано 5 м2 к получению

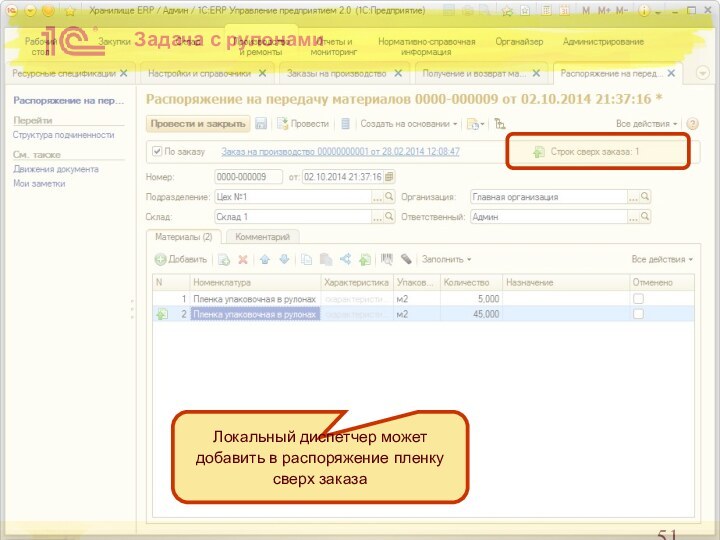

- 51. Задача с рулонамиЛокальный диспетчер может добавить в распоряжение пленку сверх заказа

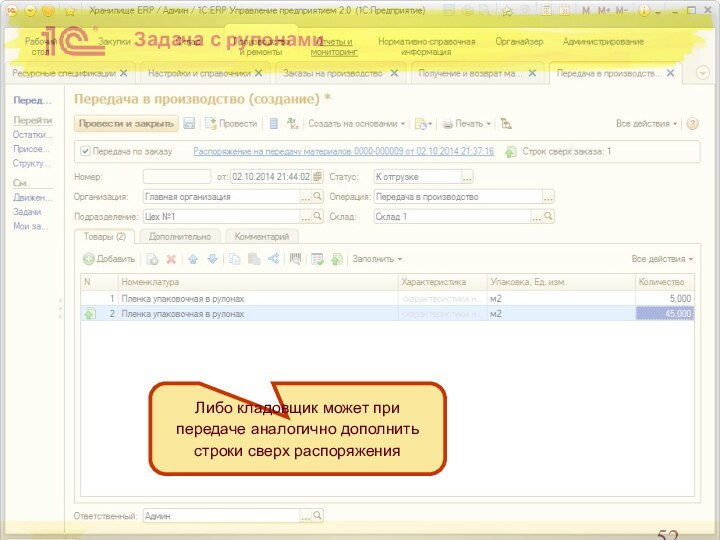

- 52. Задача с рулонамиЛибо кладовщик может при передаче аналогично дополнить строки сверх распоряжения

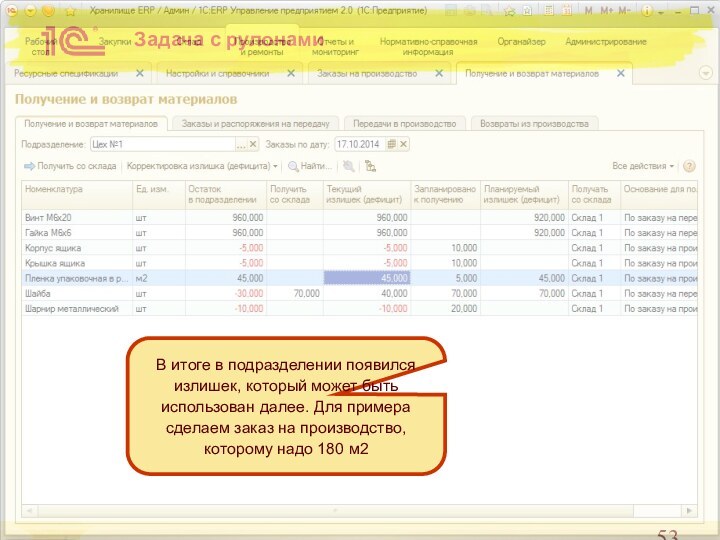

- 53. Задача с рулонамиВ итоге в подразделении появился

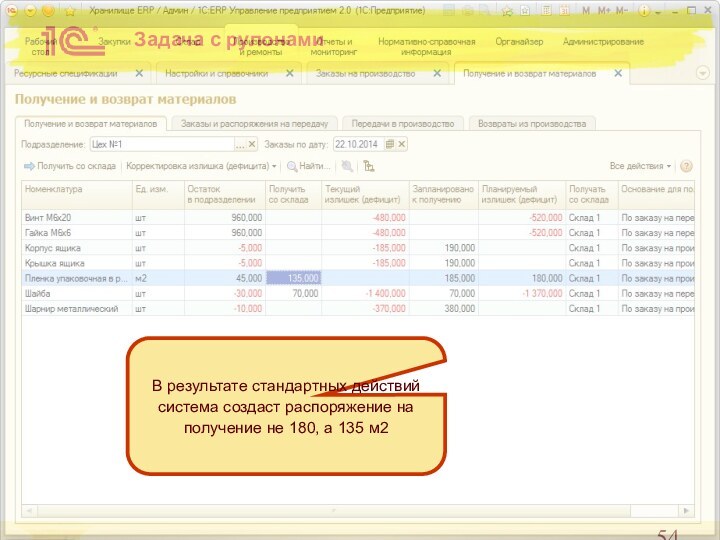

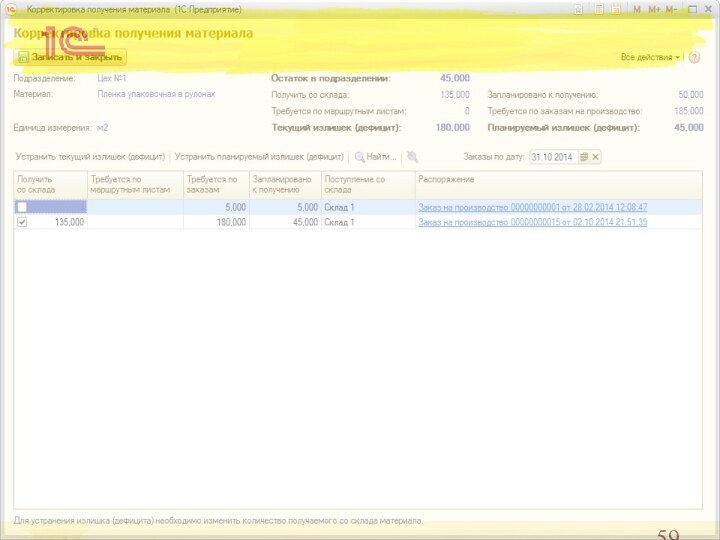

- 54. Задача с рулонамиВ результате стандартных действий система создаст распоряжение на получение не 180, а 135 м2

- 55. Передача по факту списанияРаспространенный сценарий – передача

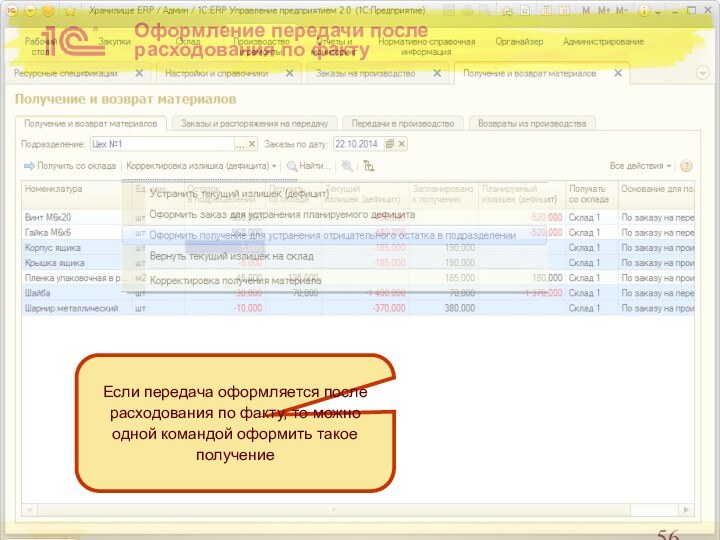

- 56. Оформление передачи после расходования по фактуЕсли передача

- 57. Как учесть в графике остатки цеха?Иногда встречается

- 58. Немного формулТекущий излишек/дефицит = Остаток + К

- 60. В следующих версиях…Создание распоряжений на получение материалов

- 61. Это место оставлять пустым!Спасибо за внимание !

- 64. Скачать презентацию

- 65. Похожие презентации

Содержание докладаСценарии получения материаловКак настроить получение материаловПримеры реализации в 1C:ERP 2.0.9

Слайд 2

Содержание доклада

Сценарии получения материалов

Как настроить получение материалов

Примеры реализации

в 1C:ERP 2.0.9

Слайд 3

Сценарии

3 основных подхода к получению материалов

Цех самостоятельно заботится

о получении материалов по необходимости

Цеху обеспечивают материалы строго позаказно

Цеху обеспечивают материалы позаказно, но передача может делаться в ритме и порциями, не совпадающими с заказами

Слайд 4

Способы передачи материалов

Документ “Передача материалов в производство”

Может

быть оформлен:

Независимо

На основании заказа на передачу материалов

На основании распоряжения

на передачу

Слайд 5

Момент оформления передачи

Нет строгой последовательности, в которой должны

оформляться передачи и расходования материала. Передача может быть оформлена:

В

“естественном порядке” – сначала передаем, потом расходуем. Оформление передачи может совпадать с фактической передачей материалаПосле расходования материала в подразделении. Может применяться для оформления передачи на фактический расход. При этом допускаются отрицательные остатки материалов в подразделении.

Слайд 7

Настройки

Склад материалов

Основание для получения

По заказу на производство

По заказу

на передачу материалов

Слайд 9

Настройка для материалов

Для подразделения можно настроить, какие материалы

как и откуда получать

По умолчанию материалы получаются по заказу

на производствоМожно настроить получение независимое от заказов на производство

Слайд 11

Применение настройки в спецификации заказа

Материалы “из запасов подразделения”

не формируют потребность для логиста. Попадают только материалы “Заказать

на склад”

Слайд 12

Применение настройки в спецификации заказа

Недоступность материалов “Из запасов

подразделения” не мешает размещению этапов графика

Слайд 13

Как правильно выбрать настройку?

Вопросы для правильной настройки:

Доступность материала

Необходимость

обеспечения наличия материала

Необходимость резервирования материала на складе

Уровень принятия решений

по материалу

Слайд 17

Как правильно выбрать настройку?

Возможно при любом основании:

Передача материалов

любыми порциями

Создание и использование запасов материалов в подразделении

Слайд 19

Спецификация примера

Передается поштучно по заказанному количеству. Неизрасходованное возращается

Запасы

лежат в цеху и пополняются локальным диспетчером по мере

исчерпанияЗаказывается заблаговременно, но передается рулонами по 50 м, остаток остается в цеху

Слайд 21

РМ для получения материалов

Всегда отображаются материалы, получением которых

заведует ЛД

Можно выбрать интересующие материалы и сразу оформить

передачу

Слайд 23

Обеспечение запаса подразделения

Текущий излишек – тот запас в

подразделении, который пока никому не нужен здесь

Слайд 26

Планируемый дефицит

Текущий излишек – без изменений

Зарезервированный материал запланирован

к получению

Планируемый излишек стал меньше текущего, так как предполагается

расход 80 шт. по заказуПоявился планируемый дефицит – это забота локального диспетчера

Слайд 27

Заказ материалов для устранения планируемого дефицита

ЛД может заблаговременно

узнать о том, что ему надо позаботиться о получении

материала в цех. Можно заказать необходимое количество

Слайд 28

Заказ материалов для устранения планируемого дефицита

По умолчанию заполняется

количество планируемого дефицита. То есть то количество, которого не

хватает для исполнения предстоящих заказов на производство

Слайд 29

Устранение планируемого дефицита

Дефицит исчез – запланировано получение материала

Можно

увидеть детальные разъяснения и откорректировать

Слайд 31

Текущий дефицит

Маршрутные листы к выполнению в подразделении претендуют

на имеющиеся там материалы.

Текущий дефицит образуется, если там

материалов не хватает для выполнения МЛ.

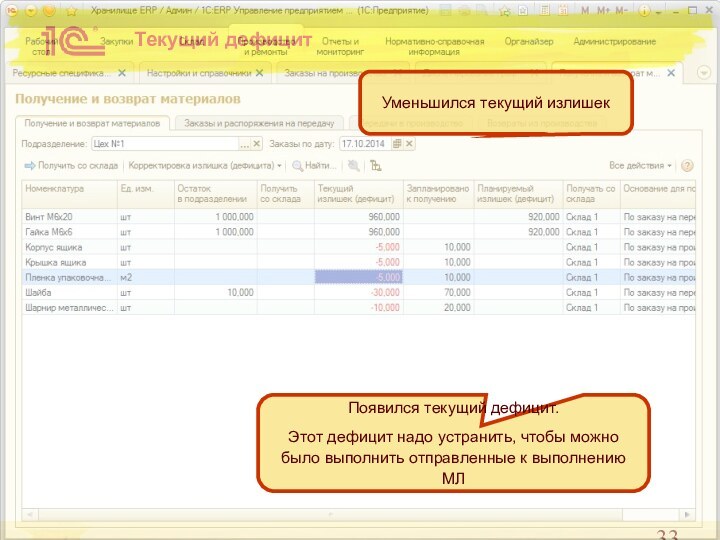

Слайд 33

Текущий дефицит

Уменьшился текущий излишек

Появился текущий дефицит.

Этот дефицит

надо устранить, чтобы можно было выполнить отправленные к выполнению

МЛ

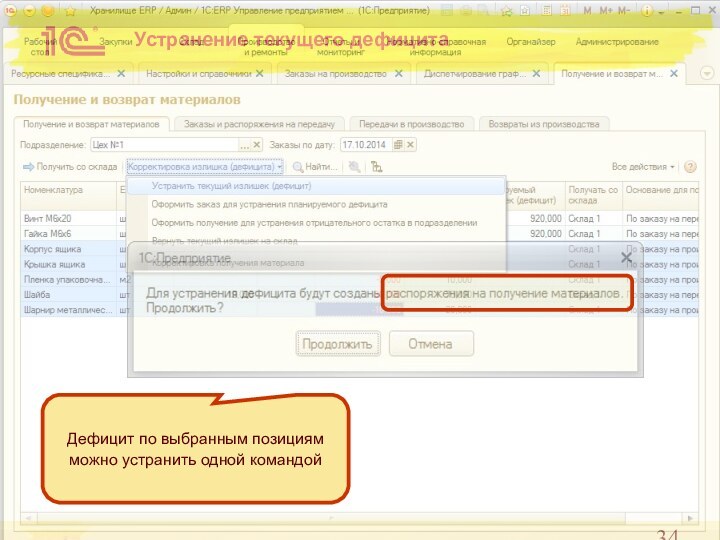

Слайд 35

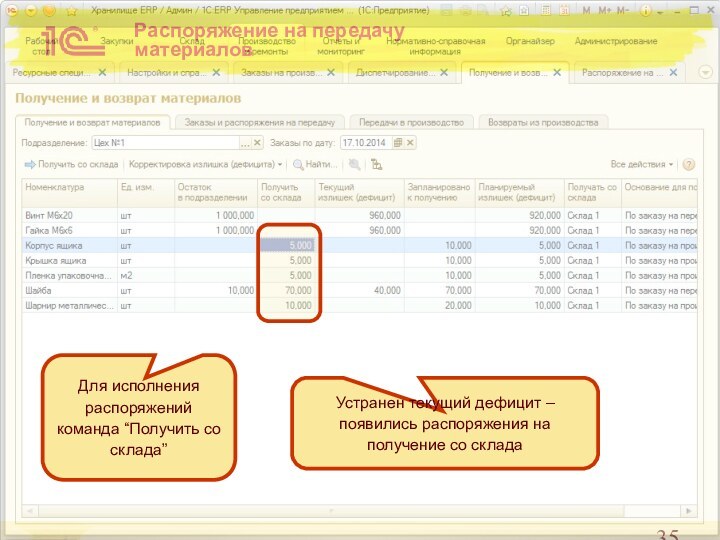

Распоряжение на передачу материалов

Устранен текущий дефицит – появились

распоряжения на получение со склада

Для исполнения распоряжений команда “Получить

со склада”

Слайд 36

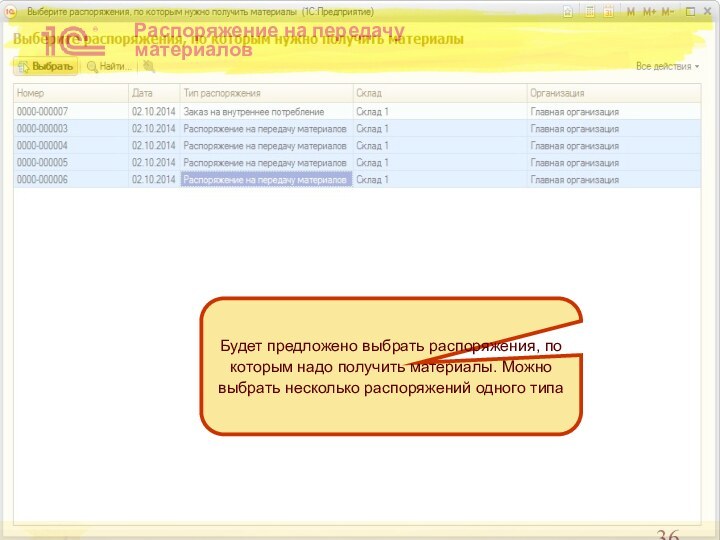

Распоряжение на передачу материалов

Будет предложено выбрать распоряжения, по

которым надо получить материалы. Можно выбрать несколько распоряжений одного

типа

Слайд 37

Распоряжение на передачу материалов

В результате сформирована одна передача

материалов по всем выбранным распоряжениям

Слайд 44

Что можно вернуть на склад?

В остатках по 1000,

но возвращать весь остаток не стоит, так как что-то

из этого требуется сейчас. Можно вернуть излишек.

Слайд 46

Как часто бегать на склад?

Даже если материал управляется

локальным диспетчером, для принятия решения может быть полезна информация

не только об остатках и текущей потребности.

Слайд 47

Ящиком или штучно?

Сколько получить шайб? Маленький пакетик?

А давайте

глянем, что там до конца месяца…

Слайд 49

Задача с рулонами

Частый вопрос: как организовать передачу материала,

который нужно резервировать, обеспечивать и проверять доступность на уровне

заказов на производство, но который невозможно передать в количестве строго под заказ.В нашем примере такой материал – пленка упаковочная.

Передается рулонами по 50 м2

Начатые рулоны на склад не возвращаются.

Слайд 52

Задача с рулонами

Либо кладовщик может при передаче аналогично

дополнить строки сверх распоряжения

Слайд 53

Задача с рулонами

В итоге в подразделении появился излишек,

который может быть использован далее. Для примера сделаем заказ

на производство, которому надо 180 м2

Слайд 54

Задача с рулонами

В результате стандартных действий система создаст

распоряжение на получение не 180, а 135 м2

Слайд 55

Передача по факту списания

Распространенный сценарий – передача оформляется

только после завершения работы в цеху, по подсчету фактического

использования

Слайд 56

Оформление передачи после расходования по факту

Если передача оформляется

после расходования по факту, то можно одной командой оформить

такое получение

Слайд 57

Как учесть в графике остатки цеха?

Иногда встречается сценарий,

когда значительная часть запаса материала (или весь запас) хранится

в цеху. И этот запас там может долго расходоваться.Как учесть наличие такого остатка при формировании графика?

Слайд 58

Немного формул

Текущий излишек/дефицит = Остаток + К получению

со склада – МЛ

Планируемый излишек/дефицит = Текущий излишек/дефицит +

Запланировано к получению – Запланировано к расходу в заказах на производствоЗапоминать необязательно, наглядно видно в расшифровке: