- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Выбор формы организации технологического процесса

Содержание

- 2. 3.3 Выбор формы организации технологического процесса

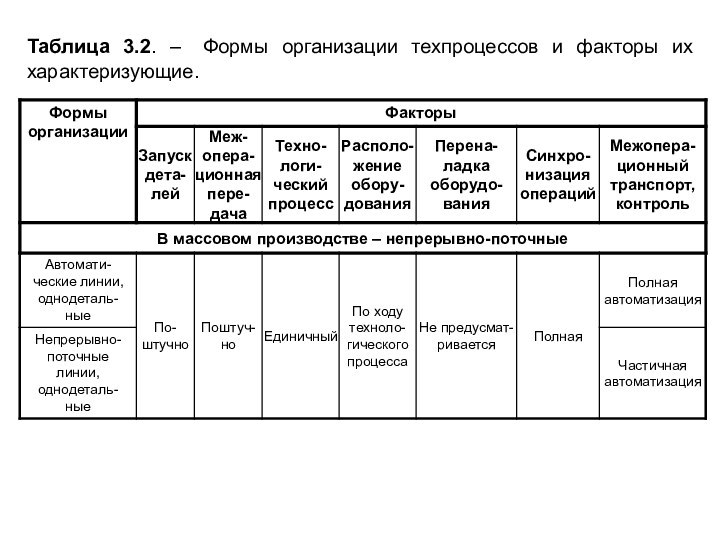

- 3. Таблица 3.2. – Формы организации техпроцессов и факторы их характеризующие.

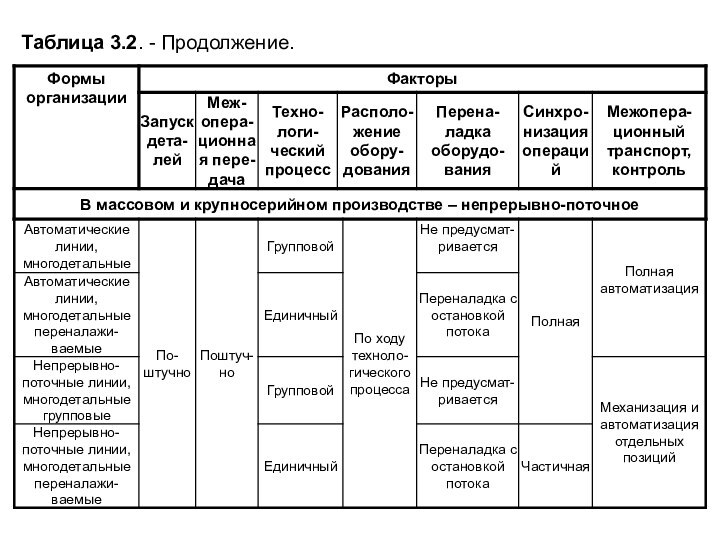

- 4. Таблица 3.2. - Продолжение.

- 5. Таблица 3.2. - Продолжение.

- 6. Таблица 3.2. - Продолжение.

- 7. 3.4 Выбор варианта технологического процесса механической обработкиПри

- 8. Обеспечение технологических требований должно сочетаться с экономичностью,

- 9. 3.5 Определение организационной структуры цеха.Рассмотрим типовую организационную

- 10. Рассмотрим цеховые вспомогательные участки В них входят:группа

- 11. 3.6 Определение затрат времени на механическую обработку.Затраты

- 12. Основное машинное время определяется L - длина

- 13. Вспомогательное время на установку, съем, промеры Тв

- 14. Скачать презентацию

- 15. Похожие презентации

3.3 Выбор формы организации технологического процесса Выбор формы организации технологического процесса окончательно определяется в графической части проекта, где разрабатывается план расстановки оборудования. Однако предварительно его необходимо наметить в расчетной части. В общем виде используются поточные,

Слайд 7

3.4 Выбор варианта технологического процесса механической обработки

При выборе

варианта технологического процесса анализируются или даже дорабатываются следующие положения:

чертежи

изготовляемых деталей и их соответствие условиям технологичности;выбор заготовок и размеры припусков;

выбор методов механической обработки, обеспечивающих размеры, форму, пространственное расположение и качество сопрягаемых поверхностей деталей;

то же, для вспомогательных и свободных поверхностей деталей;

выбор технологических баз и методов базирования деталей в процессе их обработки на отдельных операциях;

последовательность операций;

выбор типоразмеров оборудования (по возможности с программным управлением), инструментов, приспособлений, средств измерения, контроля, механизации-автоматизации и других средств технологического оснащения;

наладка технологических операций;

режимы обработки и нормы времени операций.

Слайд 8 Обеспечение технологических требований должно сочетаться с экономичностью, характеризуемой

уменьшением объема механической обработки за счет применения рациональных заготовок,

концентрации операций за счет многопозиционных и многоинструментальных наладок, высоких режущих свойств инструментов.Окончательная корректировка выбранного технологического процесса осуществляется при разработке технологических планов расположения оборудования с учетом охраны труда, связей операций механической обработки со средствами механизации-автоматизации, транспортирования деталей с операции на операцию, удаления стружки, подачи энергетических средств с автоматической системой управления.

Слайд 9

3.5 Определение организационной структуры цеха.

Рассмотрим типовую организационную структуру

механического цеха как хозяйственную единицу механосборочного производства.

Механические участки могут

состоять из группы станков, обеспечивающих обработку определенного типоразмера деталей -корпусных, турбин, лопаток, валов и др., а также из однотипных станков - токарных, сверлильных, фрезерных и др. На механических участках предусматриваются рабочие места для зачистных работ.Участки специальных методов обработки - лазерные, балансировочные, пригонки по массе и других специальных, немеханических методов обработки.

Контрольные отделения оборудованы специальными средствами контроля.

Вспомогательные участки предназначены для обслуживания производственных участков. Их состав зависит от системы кооперации вспомогательного производства, принятой на производстве. Это могут быть общезаводские, общекорпусные или цеховые участки.

Слайд 10

Рассмотрим цеховые вспомогательные участки В них входят:

группа цехового

механика, обеспечивающая текущий ремонт оборудования;

группа ремонта и нападки

приспособлений, отделение заточки инструментов; отделение энергетики;

отделение переработки стружки;

отделение приготовления охлаждающих эмульсионных смесей.

Склады могут быть: заготовок и материалов, инструментов и приспособлений, межоперационного складирования деталей, покупных изделий, кладовая цехового механика и хозяйственных материалов.

Организация складского хозяйства должна обеспечивать применение средств механизации-автоматизации, с механизированными стеллажами-штабелерами. В этих целях создается единый склад планово-предупредительного обслуживания рабочих мест, проектирование которого выделяется в отдельную тему.

Службы управления цехом - технические и конторские.

Подсобные службы и территории цехов - это проходы, энергоустройства, трансформаторные подстанции, компрессорные, если таковые требуются в производстве, и организации хозяйства проектируемого цеха.

Слайд 11

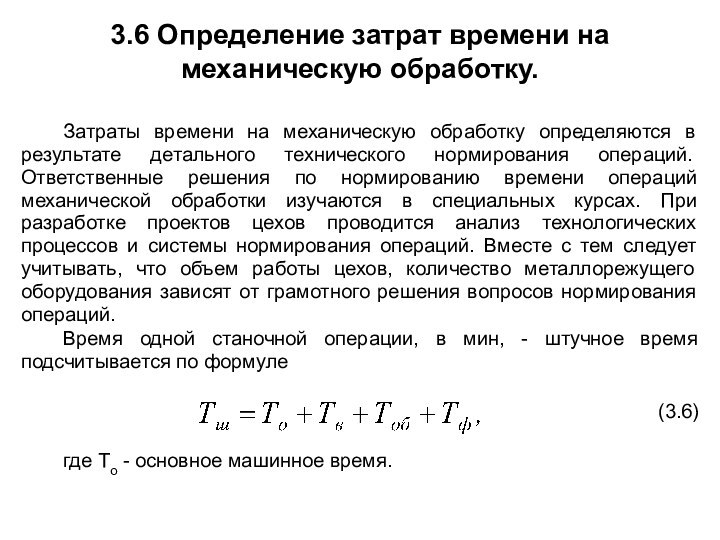

3.6 Определение затрат времени на механическую обработку.

Затраты времени

на механическую обработку определяются в результате детального технического нормирования

операций. Ответственные решения по нормированию времени операций механической обработки изучаются в специальных курсах. При разработке проектов цехов проводится анализ технологических процессов и системы нормирования операций. Вместе с тем следует учитывать, что объем работы цехов, количество металлорежущего оборудования зависят от грамотного решения вопросов нормирования операций.Время одной станочной операции, в мин, - штучное время подсчитывается по формуле

(3.6)

где То - основное машинное время.

Слайд 12

Основное машинное время определяется

L - длина обработки,

в мм;

n – частота вращения шпинделя, мин-1;

S

- подача инструмента на каждый оборот, в мм.Для сложных видов обработки расчет То усложняется.

Следует отметить, что частота вращения n зависит от режущих свойств инструмента и скорости резания, его стойкости в работе без затупления в течение определенного времени.

Основное машинное время То в формуле (3.6) определяется по длительности максимального перехода (при многоинструментальной наладке), если инструменты работают параллельно; То - ∑ То - суммарное время работы инструментов на переходах, если переходы выполняются последовательно.

Слайд 13 Вспомогательное время на установку, съем, промеры Тв берется

по нормативам;

То + Тв = Топ - оперативное

время, так как в зависимости от этой суммы принимается время обслуживания операции (уборка стружки и др.); Тоб = (3...4 %)Топ;

время на личные потребности Тф = (4...8 %)Топ.

В серийном и единичном производстве, где подготовка операции также входит в обязанности рабочего и станок в это время занят, определяют калькуляционное время операции:

Тк = Тш + Тпз

где Тпз - подготовительно-заключительное время операции, зависящее от размера партии обрабатываемых деталей.

Проектировщик использует суммарное время обработки одной или нескольких деталей на проектируемом участке или цехе -станкоемкость (станко-час) и трудоемкость (человеко-час).

Станкоемкость - суммарное время (станко-час), затрачиваемое станками на обработку единицы изделия ∑Тш (∑Тк).

Трудоемкость - суммарное время (человеко-час), затрачиваемое рабочими станочниками на обработку единицы изделия (человеко-час) с учетом коэффициента многостаночного обслуживания Kм, (∑Тш (∑Тк))/ Kм