Слайд 2

Три типа строения кристаллических решеток

Основными характеристиками кристаллических решеток

являются:

период решетки а и с - расстояния между центрами

ближайших атомов. Для большинства металлов период решетки составляет 0,1 - 0,7 нм;

координационное число - число атомов, находящихся на ближайшем и равном расстоянии от данного атома. Чем оно выше, тем больше плотность упаковки атомов. Для кубической ячейки координационное число обозначается буквой К, а гексагональной - Г.

базис - это количество атомов, приходящееся на одну элементарную ячейку, обозначается буквой n.

1. Кубическая объемноцентрированная (ОЦК)

2. Кубическая гранецентрированная (ГЦК);

3. Гексагональная плотноупакованная (ГПУ).

ОЦК ГЦК ГПУ

Слайд 3

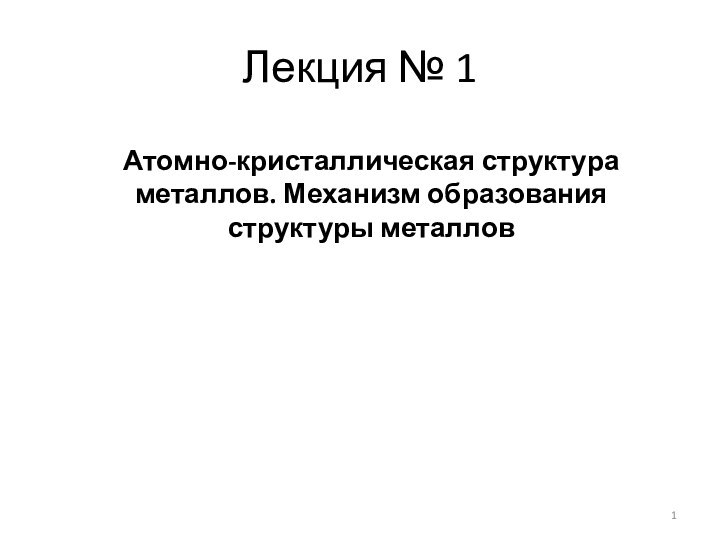

Теоретическая и реальная прочность твердых тел

1 — чистые,

отожженные металлы;

2 — сплавы, упрочненные легированием, термической обработкой,

пластической деформацией (наклеп) и т.п.

Зависимость прочности от количества дислокаций и других дефектов кристаллической решетки (схема И. А. Одинга)

«Усы» представляют собой монокристаллы, выращенные в специальных условиях методом разложения или восстановления соответствующих химических соединений, путем конденсации паров чистых металлов при соответствующих температурах в среде водорода или инертного газа, или методом электроосаждения металлов из растворов на очень маленькие электроды.

Слайд 4

Энергетические условия и механизм процесса кристаллизации с классической

точки зрения

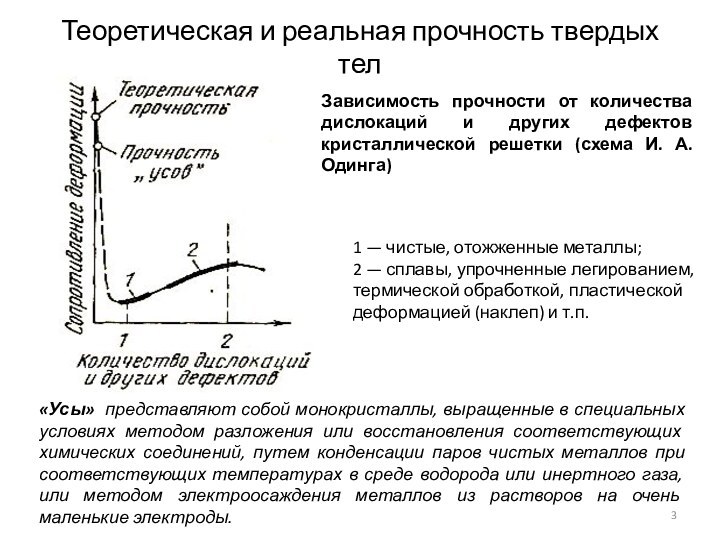

Переход из жидкого состояния в твердое с образованием

кристаллической структуры называется первичной кристаллизацией.

Разность между температурой Т(пл) и Т(кр) называется степенью переохлаждения.

Чем больше степень переохлаждения, тем больше разность свободных энергий и больше скорость кристаллизации.

При температурах, близких к температуре плавления, в жидком металле возможно образование небольших группировок, в которых атомы упакованы так же, как в твердом металле. Такие группировки называются фазовыми флуктуациями.

Фазовые флуктуации, имеющие размер выше критического, способны расти путем присоединения к себе атомов из жидкого расплава, называются зародышами, или центрами кристаллизации.

Слайд 5

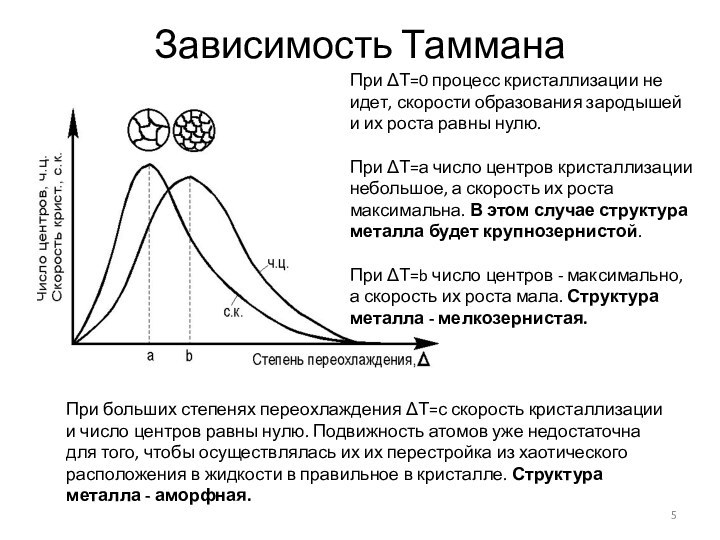

Зависимость Таммана

При ΔТ=0 процесс кристаллизации не идет, скорости

образования зародышей и их роста равны нулю.

При ΔТ=а

число центров кристаллизации небольшое, а скорость их роста максимальна. В этом случае структура металла будет крупнозернистой.

При ΔТ=b число центров - максимально, а скорость их роста мала. Структура металла - мелкозернистая.

При больших степенях переохлаждения ΔТ=с скорость кристаллизации и число центров равны нулю. Подвижность атомов уже недостаточна для того, чтобы осуществлялась их их перестройка из хаотического расположения в жидкости в правильное в кристалле. Структура металла - аморфная.

Слайд 6

Лекция № 2

Классификация и иерархия реальных структур

материалов и их дефектов.

Слайд 7

Шкала увеличений и реальные структуры материалов

Слайд 8

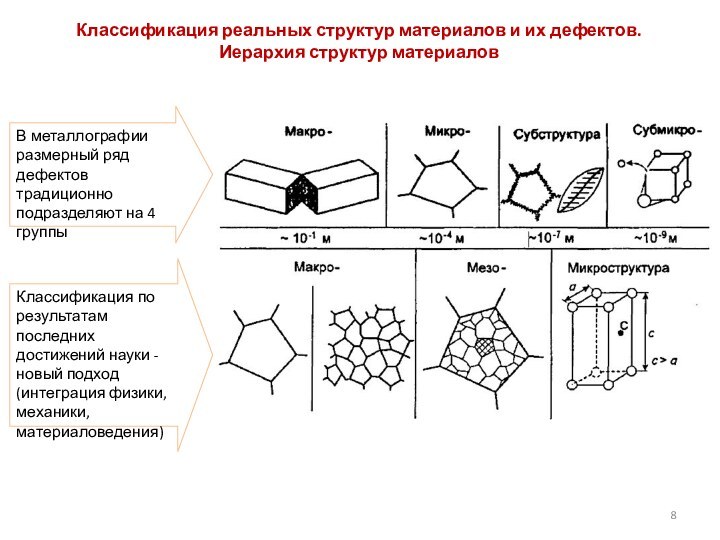

Классификация реальных структур материалов и их дефектов. Иерархия

структур материалов

В металлографии размерный ряд дефектов традиционно подразделяют на

4 группы

Классификация по результатам последних достижений науки - новый подход (интеграция физики, механики, материаловедения)

Слайд 9

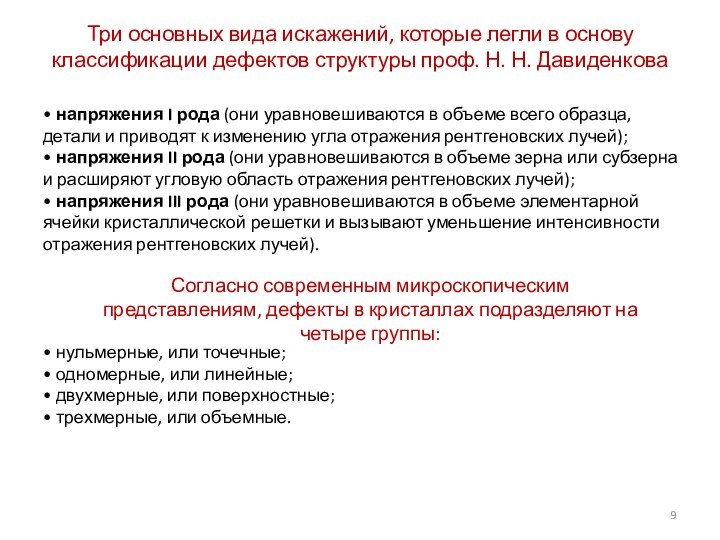

Три основных вида искажений, которые легли в основу

классификации дефектов структуры проф. Н. Н. Давиденкова

• напряжения I

рода (они уравновешиваются в объеме всего образца, детали и приводят к изменению угла отражения рентгеновских лучей);

• напряжения II рода (они уравновешиваются в объеме зерна или субзерна и расширяют угловую область отражения рентгеновских лучей);

• напряжения III рода (они уравновешиваются в объеме элементарной ячейки кристаллической решетки и вызывают уменьшение интенсивности отражения рентгеновских лучей).

• нульмерные, или точечные;

• одномерные, или линейные;

• двухмерные, или поверхностные;

• трехмерные, или объемные.

Согласно современным микроскопическим представлениям, дефекты в кристаллах подразделяют на четыре группы:

Слайд 10

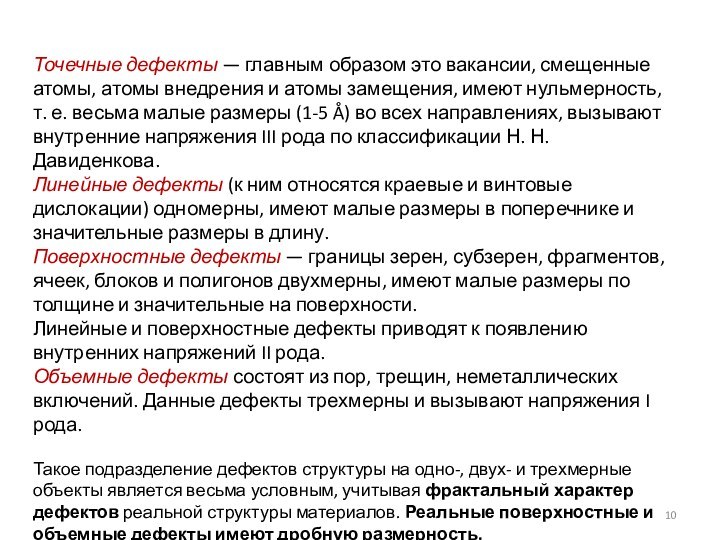

Точечные дефекты — главным образом это вакансии, смещенные

атомы, атомы внедрения и атомы замещения, имеют нульмерность, т.

е. весьма малые размеры (1-5 Å) во всех направлениях, вызывают внутренние напряжения III рода по классификации Н. Н. Давиденкова.

Линейные дефекты (к ним относятся краевые и винтовые дислокации) одномерны, имеют малые размеры в поперечнике и значительные размеры в длину.

Поверхностные дефекты — границы зерен, субзерен, фрагментов, ячеек, блоков и полигонов двухмерны, имеют малые размеры по толщине и значительные на поверхности.

Линейные и поверхностные дефекты приводят к появлению внутренних напряжений II рода.

Объемные дефекты состоят из пор, трещин, неметаллических включений. Данные дефекты трехмерны и вызывают напряжения I рода.

Такое подразделение дефектов структуры на одно-, двух- и трехмерные объекты является весьма условным, учитывая фрактальный характер дефектов реальной структуры материалов. Реальные поверхностные и объемные дефекты имеют дробную размерность.

Слайд 11

Топологическая размерность дефектов реальной структуры на примере углеродных

материалов

Слайд 12

Генезис и морфология структуры материалов

Схема мезоструктуры (субструктуры) зерна

материала:

- макродефекты (особая направленная форма зерен – дендриты, полиэдры,

искривленные границы зерен, тройные границы зерен);

- мезодефекты (сложная форма фрагментов, ячеек, блоков, полигонов, дисклинации, субграницы);

- микродефекты (точечные дефекты: вакансии и дислоцированные ионы, степень упругой искаженности элементарной ячейки кристаллической решетки).

Группы дефектов реальной структуры материалов на макро-, мезо-

и микроструктурном уровнях:

Слайд 13

Факторы (1-3), определяющие реальность (дефектность) структуры, в отличие

от идеальных представлений

Слайд 14

Связь структуры со свойствами материала

Зависимость главных характеристик механических

свойств материала от его структуры

(надежность)

(живучесть)

σт - предел текучести; σ

-1, - предел выносливости; К1с - критическое значение коэффициента интенсивности напряжений в вершине трещины; δс — деформационный критерий трещиностойкости; J1c — энергетический критерий трещиностойкости; dl/dN— скорость распространения усталостной трещины; - живучесть материала (число циклов нагружения образца до разрушения);

Ки - износостойкость материала

(живучесть)

Слайд 15

Лекция № 3

Всеобщность иерархического принципа при создании систем.

Фрактальность и фракталы

Слайд 16

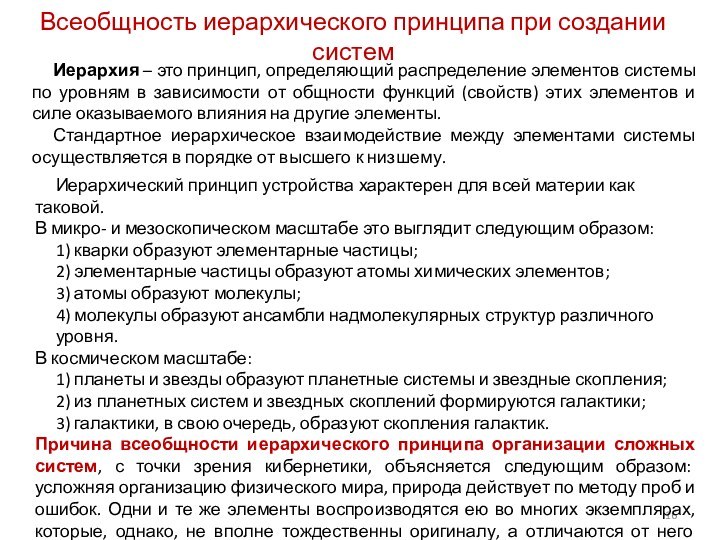

Всеобщность иерархического принципа при создании систем

Иерархия – это

принцип, определяющий распределение элементов системы по уровням в зависимости

от общности функций (свойств) этих элементов и силе оказываемого влияния на другие элементы.

Стандартное иерархическое взаимодействие между элементами системы осуществляется в порядке от высшего к низшему.

Иерархический принцип устройства характерен для всей материи как таковой.

В микро- и мезоскопическом масштабе это выглядит следующим образом:

1) кварки образуют элементарные частицы;

2) элементарные частицы образуют атомы химических элементов;

3) атомы образуют молекулы;

4) молекулы образуют ансамбли надмолекулярных структур различного уровня.

В космическом масштабе:

1) планеты и звезды образуют планетные системы и звездные скопления;

2) из планетных систем и звездных скоплений формируются галактики;

3) галактики, в свою очередь, образуют скопления галактик.

Причина всеобщности иерархического принципа организации сложных систем, с точки зрения кибернетики, объясняется следующим образом: усложняя организацию физического мира, природа действует по методу проб и ошибок. Одни и те же элементы воспроизводятся ею во многих экземплярах, которые, однако, не вполне тождественны оригиналу, а отличаются от него наличием небольших случайных вариаций.

Слайд 17

Схема построения иерархической системы, которая включает в себя

три иерархических уровня

Слайд 18

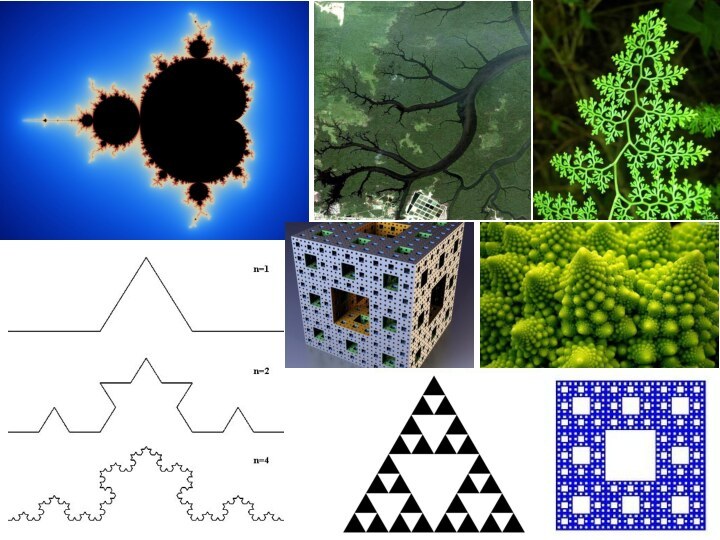

Фрактальность и критерии фрактальности. Фрактальные структуры

Фракталы – понятие,

которое возникло в конце 80-х годов благодаря работам Бенуа

Мандельброта. Согласно его собственному пробному определению, фрактал – это структура, состоящая из частей, которые в каком-то смысле подобны целому.

Фрактал - бесконечно самоподобная геометрическая фигура, каждый фрагмент которой повторяется при уменьшении масштаба.

Регулярный фрактал - искусственный модельный фрактал, сгенерированный по специальным алгоритмам. Для него характерно точное самоподобие - это идеальная модель.

Мультифрактал - сложная фрактальная структура, которая получается с помощью нескольких последовательно сменяющих друг друга алгоритмов.

Для описания фрактала требуется всего три параметра:

фрактальная размерность D,

размеры первичного блока (Rтin) и объекта в целом.

Фрактальная размерность (дробная размерность) – количественная характеристика фрактала. Она позволяет количественно описывать различные структуры, отличающиеся высокой сложностью, содержащие большое количество точечных, линейных, поверхностных и объемных дефектов.

Под фрактальным кластером понимают систему взаимодействующих частиц, которая обладает свойством масштабного самоподобия в интервале размеров r, где R<

Слайд 20

ДЕНДРИТЫ - минеральные агрегаты (иногда кристаллы) древовидной формы.

Образуются в результате быстрой кристаллизации по тонким трещинам или

в вязкой среде. Характерны для самородных элементов (Au, Ag, Cu), оксидов марганца, льда и пр.

Пример самоподобного фрактала - дендрит, возникающий при первичной кристаллизации всех металлов и сплавов.

Слайд 21

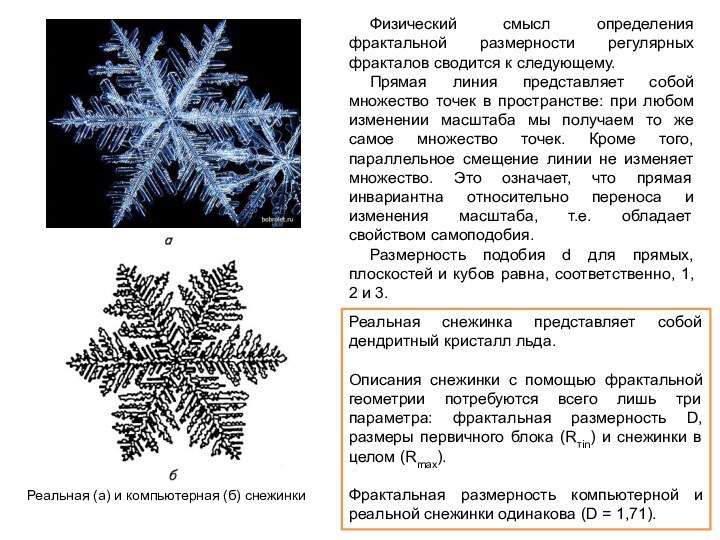

Реальная снежинка представляет собой дендритный кристалл льда.

Описания

снежинки с помощью фрактальной геометрии потребуются всего лишь три

параметра: фрактальная размерность D, размеры первичного блока (Rтin) и снежинки в целом (Rmах).

Фрактальная размерность компьютерной и реальной снежинки одинакова (D = 1,71).

Реальная (а) и компьютерная (б) снежинки

Физический смысл определения фрактальной размерности регулярных фракталов сводится к следующему.

Прямая линия представляет собой множество точек в пространстве: при любом изменении масштаба мы получаем то же самое множество точек. Кроме того, параллельное смещение линии не изменяет множество. Это означает, что прямая инвариантна относительно переноса и изменения масштаба, т.е. обладает свойством самоподобия.

Размерность подобия d для прямых, плоскостей и кубов равна, соответственно, 1, 2 и 3.

Слайд 22

Зависимость свойств материалов от структуры

- верхний ряд

— примеры моделей дефектов микро- и мезоструктуры материала (слева

направо) упругая деформация кристаллической решетки растворенными, примесными атомами, торможение движущейся дислокации дисперсными избыточными фазами (частицами), торможение дислокационных нагромождений границами зерен;

- нижний ряд — примеры, отражающие изменение некоторых физико-механических свойств под воздействием структурных дефектов верхнего ряда.

Слайд 23

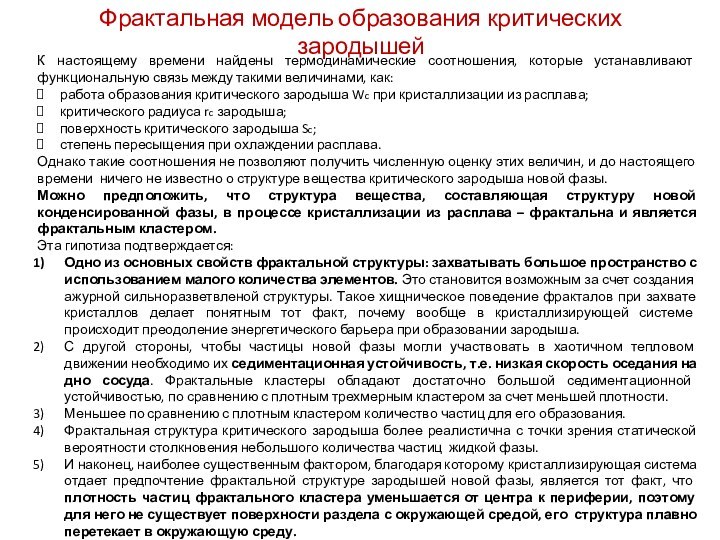

Фрактальная модель образования критических зародышей

К настоящему времени найдены

термодинамические соотношения, которые устанавливают функциональную связь между такими величинами,

как:

работа образования критического зародыша Wc при кристаллизации из расплава;

критического радиуса rc зародыша;

поверхность критического зародыша Sc;

степень пересыщения при охлаждении расплава.

Однако такие соотношения не позволяют получить численную оценку этих величин, и до настоящего времени ничего не известно о структуре вещества критического зародыша новой фазы.

Можно предположить, что структура вещества, составляющая структуру новой конденсированной фазы, в процессе кристаллизации из расплава – фрактальна и является фрактальным кластером.

Эта гипотиза подтверждается:

Одно из основных свойств фрактальной структуры: захватывать большое пространство с использованием малого количества элементов. Это становится возможным за счет создания ажурной сильноразветвленой структуры. Такое хищническое поведение фракталов при захвате кристаллов делает понятным тот факт, почему вообще в кристаллизирующей системе происходит преодоление энергетического барьера при образовании зародыша.

С другой стороны, чтобы частицы новой фазы могли участвовать в хаотичном тепловом движении необходимо их седиментационная устойчивость, т.е. низкая скорость оседания на дно сосуда. Фрактальные кластеры обладают достаточно большой седиментационной устойчивостью, по сравнению с плотным трехмерным кластером за счет меньшей плотности.

Меньшее по сравнению с плотным кластером количество частиц для его образования.

Фрактальная структура критического зародыша более реалистична с точки зрения статической вероятности столкновения небольшого количества частиц жидкой фазы.

И наконец, наиболее существенным фактором, благодаря которому кристаллизирующая система отдает предпочтение фрактальной структуре зародышей новой фазы, является тот факт, что плотность частиц фрактального кластера уменьшается от центра к периферии, поэтому для него не существует поверхности раздела с окружающей средой, его структура плавно перетекает в окружающую среду.

Слайд 24

Лекция №4

Фуллерены. Свойства фуллеренов. Фуллеренный механизм образования и

разрушения структуры железо-углеродистых сплавов.

Понятие о диссипативных структурах.

Слайд 25

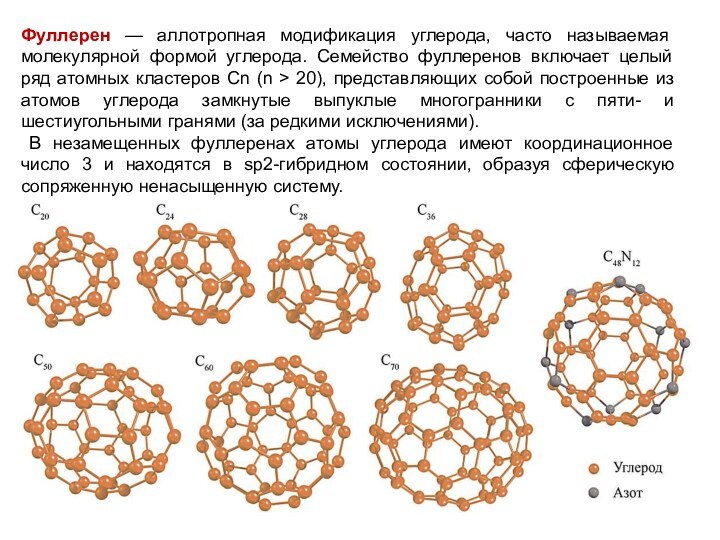

Фуллерен — аллотропная модификация углерода, часто называемая молекулярной

формой углерода. Семейство фуллеренов включает целый ряд атомных кластеров

Cn (n > 20), представляющих собой построенные из атомов углерода замкнутые выпуклые многогранники с пяти- и шестиугольными гранями (за редкими исключениями).

В незамещенных фуллеренах атомы углерода имеют координационное число 3 и находятся в sp2-гибридном состоянии, образуя сферическую сопряженную ненасыщенную систему.

Слайд 26

Формирование структуры углеродистых сталей и чугунов

с учетом

фуллеренов

Схема перехода фуллеренов во время последовательных стадий производства железо-углеродистых

сплавов

Слайд 27

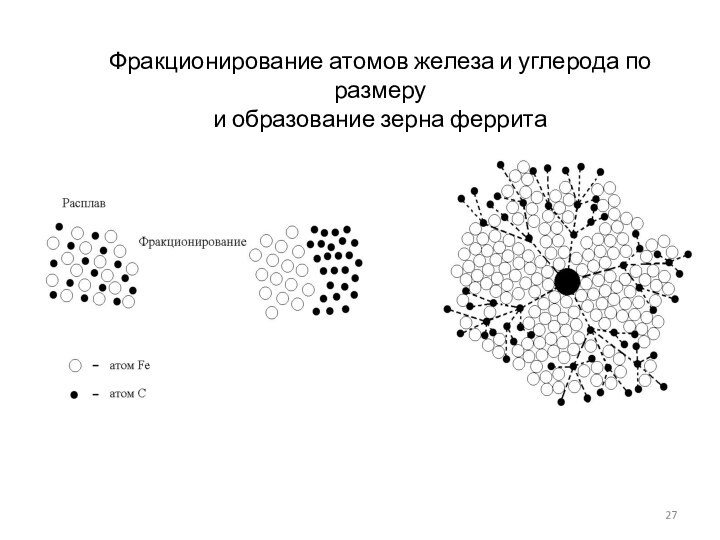

Фракционирование атомов железа и углерода по размеру

и образование

зерна феррита

Слайд 28

Лекция № 5

Виды механического разрушения

Слайд 29

Виды и классификация разрушений

Механическое разрушение - любое изменение

размера, формы или свойств материала конструкции, машины или отдельной

детали, в результате которого она утрачивает способность удовлетворительно выполнять свои функции.

Основываясь на этом, вид разрушения можно определить как физический процесс или несколько взаимосвязанных между собой процессов, приводящих к разрушению.

Проф. Старки (W. L. Starkey) из Университета шт. Огайо предложил систему классификации всех возможных видов разрушения.

Эта система основана на учете трех факторов:

(1) характера разрушения,

(2) причин разрушения,

(3) места разрушения.

Подробно эти факторы определяются ниже. Каждый отдельный вид разрушения характеризуется тем, как проявляйся разрушение, что его вызывает и где оно происходит.

Слайд 30

По характеру разрушения можно выделить четыре класса:

1. Упругая

деформация.

2. Пластическая деформация.

3. Разрыв, или разделение на части.

4. Изменение

материала:

(А) металлургическое; (В) химическое; (C) ядерное.

По причинам разрушения можно определить четыре класса:

1. Нагрузки:

(А) установившиеся; (В) неустановившиеся;

(С) циклические; (D) случайные.

2. Время процесса:

(А) очень малое; (В) малое; (С) продолжительное.

3. Температуры:

(А) низкие; (В) комнатные; (С) повышенные.

4. Воздействия окружающей среды:

(А) химические; (В) ядерные (радиационные).

По месту разрушения существует два типа разрушения:

(А) объемное; (В) поверхностное.

Слайд 31

Основные виды механического разрушения:

1. Упругая деформация, вызванная действием

внешних нагрузок и (или) температуры.

2. Текучесть.

3. Вязкое разрушение.

4. Хрупкое

разрушение.

5. Усталость:

(А) многоцикловая; (В) малоцикловая и др.

7. Коррозия:

(А) химическая; (В) электрохимическая; (С) щелевая; (D) точечная (питтинговая); (Е) межкристаллитная; (F) эрозионная; (Н) кавитационная;

(I) водородное повреждение; (К) коррозия под напряжением.

8. Износ:

(А) адгезионный; (В) абразивный; (С) коррозионный; (D) поверхностный усталостный; (Е) деформационный; (F) ударный.

9. Разрушения при ударе:

(А) разрыв при ударе; (В) деформирование при ударе; (С) ударный износ; (Е) усталость при ударе.

10. Фреттинг:

(А) фреттинг-усталость; (В) фреттинг-износ; (С) фреттинг-коррозия.

11. Ползучесть.

12. Радиационное повреждение.

13. Выпучивание.

Слайд 32

1) упругая деформация - деформация, возникающая под действием

эксплуатационной нагрузки настолько велика, что элемент утрачивает способность выполнять

предназначенную ему функцию.

2) текучесть - наблюдается, когда пластическая необратимая деформация настолько велика, что элемент утрачивает способность выполнять предназначенную ему функцию.

3) вязкое разрушение - наблюдается, когда пластическая деформация достигает такой величины, что элемент разделяется на две части. При этом разрушение происходит в результате процесса зарождения, слияния и распространения внутренних пор, поверхность разрушения гладкая и волнистая.

4) хрупкое разрушение происходит когда упругая деформация элемента из хрупкого материала достигает такой величины, что разрушаются первичные межатомные связи и элемент разделяется на две или более части. Внутренние дефекты и образующиеся трещины быстро распространяются до полного разрушения. Соответственно поверхность разрушения - зернистая, неровная.

5) усталостное разрушение - процесс изменения структур и свойств материала под действием циклических нагрузок (повторно-переменных напряжений), приводящих к появлению трещины, а затем и к полному разрушению элемента

6) коррозия - широкий класс вида разрушения при котором деталь или элемент конструкции утрачивает способность выполнять предназначенную ему функцию в результате химического или электрохимического взаимодействия.

Коррозия часто проявляется во взаимодействии с другими видами разрушения, особенно с износом и усталостью, значительно ускоряя ее.

Слайд 33

7) износ - вид разрушения - при котором

происходит постепенное изменение размеров элементов конструкции, в следствии удаления

отдельных частиц с контактирующих поверхностей при их движении чаще всего скользящим друг относительного друга.

Износ является в основном результатом механического действия, которые состоит из сложного взаимодействия: локальных сдвигов, вдавливаний, свариваний металла, разрыва и других механизмов.

а) адгезионный износ происходит в результате действия высоких локальных давлений, свариваний между собой шероховатостей поверхностей, последующей пластической деформации, возникающих при их относительном перемещении, разрушения локальных сцеплений шероховатостей, удаления или переноса металла.

б) абразивный износ - вид разрушения при котором с поверхности металла удаляются частицы в результате режущего или царапающего действия неровностей более твердой поверхности из контактирующих поверхностей. Или же частиц, задержавшихся между поверхностями.

в) усталостные износ (поверхностный) - представляет собой износ вращающихся или скользящих друг относительно друга криволинейных поверхностей, при этом в результате действия циклических касательных напряжений на небольшой глубине у поверхности возникают сетки усталостных трещин, выходящих на поверхность, откалываются частиц металла и на поверхности образуются ямки.

Слайд 34

8) Разрушение при ударе - происходит когда в

результате действия неустановившихся нагрузок в деталях возникают такие деформации,

что детали не в состоянии выполнять предназначенную функцию.

Разрушение происходит в результате взаимодействия волн напряжений и деформаций, являющихся действием динамического или внезапного приложения нагрузок. При этом взаимодействие волн может приводить к возникновению локальных напряжений и деформаций во много раз превышающих, возникающие при статическом приложении тех же самых усилий:

Если возникающие напряжения деформации таковы, что происходит разрушение на 2 или более части, то это разрыв при ударе.

Если удар приводит к возникновению недопустимых упругих ил пластических деформаций, то это разрушение называется деформирование при ударе.

Если на повторных ударах возникают циклические упругие деформации в результате чего образуются сетки усталостных трещин, то процесс называется усталостным износом при ударе.

9) Разрушение вследствие радиационного повреждения означает, что при радиационном облучении происходит такое изменение свойств металла, что детали уже не в состоянии выполнять предназначенные им функции. Обычно это изменение связано с потерей деталями пластичности.

10) Разрушение выпучиванием - наблюдается когда при некоторой критической комбинации величины и (или) места , а также формы и размеров детали ее перемещения или прогибы внезапно резко увеличиваются при малом изменении нагрузки. Такое нелинейное поведение приводит к разрушению выпучиванием, если потерявшая устойчивость деталь уже не может выполнять своих функций.

11) Фреттинг может происходить на поверхности контакта двух твердых тел, прижатых друг к другу нормальной силой и совершающих относительно друг друга циклические движения малой амплитуды.

Слайд 35

а − первоначальный кристалл;

б − упругая деформация

Схема

упругой деформации металла под действием

напряжения сдвига τ

а) б)

а) б) в)

а − увеличение упругой и появление пластической деформации, вызванной скольжением при нагружении, большем передела упругости;

б − напряжение, обусловливающее появление сдвига (после сдвига

сохранилась остаточная деформация); в − образование двойника

Схемы пластической деформации металла под действием напряжения сдвига τ

Слайд 36

Лекция № 6

Оcновные механизмы пластической деформации.

Процессы деформации и

разрушения

металлических материалов.

Основные типы кривых статического растяжения

Слайд 37

Оcновные механизмы пластической деформации

В общем случае прочность

твердого тела зависит от деформации, скорости деформации и температуры.

Она определяется:

кинетикой процессов на атомарном уровне,

скольжением отдельных дислокаций, скольжением группировок дислокаций, переползанием дислокаций и сопутствующего (при высоких температурах) движения отдельных атомов,

относительным смещением и изменением формы зерен в результате приграничного скольжения (включающего движение дефектов в границах и в приграничных объемах), механическим двойникованием (за счет движения двойникующих дислокаций) и т. д.

Все перечисленные процессы, протекающие на атомарном уровне. оказывают решающее влияние на пластическое течение.

Пластичность поликристаллнческого тела, с учетом указанных выше механизмов, на атомарном уровне можно разделить на пять групп.

Слайд 38

1. Разрушение при напряжении, соответствующем идеальной прочности. Пластическое

течение начинается при превышении теоретического напряжения сдвига. Такой механизм

разрушения может наблюдаться у бездефектных кристаллов.

2. Низкотемпературная (температуры близкие к комнатной) пластическая деформация за счет скольжения дислокации, контролируемая: а) решеточным сопротивлением (или напряжением Пайерлса-Набарро); б) отдельными препятствиями; в) фононным или другим типом торможения дислокации.

3. Низкотемпературная пластическая деформация за счет двойникования (сдвойникованная часть кристалла, или двойник, имеет такую же кристаллическую структуру, как и остальная его часть, и отличается от последней лишь кристаллической ориентацией). Двойникование как механизм деформации играет важную роль при низких температурах в ОЦК металлах, а также в некоторых керамических материалах.

Слайд 39

4. Высокотемпературная пластическая деформация типа ползучести, протекающая в

соответствии со степенным законом за счет дислокационного скольжения или

скольжения и переползания (перемещения дислокации перпендикулярно плоскости скольжения). Эта деформация контролируется: а) процессами скольжения дислокаций; 6) зависимым от объемной диффузии переползанием дислокаций (высокотемпературная ползучесть); в) зависимым от диффузии по дислокационным трубкам переползанием (низкотемпературная ползучесть); г) явлениями, связанными с нарушением степенного закона ползучести (переходом от переползания — скольжение только к скольжению); д) механизмом ползучести по Харперу — Дорну (контролируемая переползанием дислокаций ползучесть протекает в условиях, при которых плотность дислокаций не изменяется в зависимости от напряжения); е) механизмом ползучести, сопровождаемым динамической рекристаллизацией.

5. Пластическое течение — ползучесть — вакансионного типа, контролируемое либо объемной диффузией («ползучесть по Набарро — Херрннгу»), либо зернограничной диффузией («ползучесть по Коблу»), либо взаимодействием на поверхности раздела. Во всех случаях следует учитывать переползание дислокации, и, как следствие, сохранение основного механизма пластического течения.

Перечисленные механизмы могут действовать в сочетании, образуя сложные комбинации; в результате может реализовыватъся ряд других механизмов (таких, например, как сверхпластическое течение). Возможны также ротационные механизмы деформации, которые рассмотрены в монографии.

Слайд 40

Процессы деформации и разрушения

металлических материалов

Основные механические характеристики

при статическом растяжении можно определять двумя основными способами.

Согласно

первому, наиболее широко принятому в конструкторской и инженерной практике, определяются относительные величины:

где lк и Io — конечная и исходная длина базы образца.

По второму способу напряжение и деформация определяются как:

где Aj - площадь поперечного сечения в данный момент времени.

Главной отличительной особенностью способа определения истинного напряжения и истинной деформации является признание взаимосвязи между длиной базы образца и изменениями его диаметра в процессе пластического деформирования.

Слайд 41

Основные типы кривых статического растяжения

Диаграммы «напряжение – деформация»

Слайд 42

Основные типы кривых статического растяжения

по классификации Р.

В. Херцберга

Тип I (упругое поведение). Такое поведение материала характерно

для керамических материалов, хрупких чугунов, некоторых металлических сплавов при низких температурах, стекла и др. Напряжение и деформация пропорциональны друг другу и такая диаграмма описывается законом Гука σ = Еε (σ - напряжение, ε - деформация. Е - модуль Юнга или модуль упругости).

Тип II (упругое гомогенно-пластическое поведение). Возникает если материал способен к пластическому деформированию. На кривой растяжения после участка упругой деформации наблюдается деформационное упрочнение (до максимума нагрузки), когда мы имеем параболическое увеличение напряжения с ростом деформации. Эта зависимость описывается эмпирическим соотношением Холломона: σист = К∙εnист - где n -показатель деформационного упрочнения. К - коэффициент деформационного упрочнения.

Тип III (упругое гетерогенно-пластическое поведение). В ряде металлических материалов параболическая часть кривой деформации имеет характерные скачки, которые наблюдаются после упругой деформации или частичного прохождения стадии деформационного упрочнения.

Тип IV (Упругое гетерогенно-пластическое - гомогенно-пластическое поведение). Для большинства сплавов на основе железа с ОЦК-решеткой. а также для ряда других металлов и сплавов с другими типами решеток, после участка упругого деформирования при определенных условиях (температура, скорость деформирования и др.) наблюдается участок гетерогенной деформации - площадка текучести (в интервале степеней деформации 1-4%) при постоянной нагрузке (нижний предел текучести), a за ним участок гомогенного пластического течения материала.

Тип V (Упругое гетерогенно-пластическое - гомогенно - пластическое поведение). Кривая растяжения типа V характерна для кристаллических полимеров.

Слайд 43

Типичные машинные диаграммы растяжения с примером графического определения

механических характеристик

Слайд 46

Согласно ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение»:

Предел

![Атомно-кристаллическая структура металлов. Механизм образования структуры металлов Согласно ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение»:Предел пропорциональности σпц [МПа]](/img/tmb/15/1469138/90b8162dabec570a67a2b62031684dc5-720x.jpg)

пропорциональности σпц [МПа] - условное напряжение, при котором отступление

от линейной зависимости между нагрузкой и удлинением достигает такой величины, что тангенс угла наклона, образованного касательной к кривой деформации увеличивается на 50% от своего значения на линейном (макроупругом) участке деформирования.

Предел упругости σ0,05 [МПа] - условное напряжение, соответствующее появлению остаточной деформации, равной 0,05%. На диаграмме проводят прямую параллельную линейной части кривой растяжения и отстоящую от нее на расстояние, соответствующее деформации 0,05%.

Физический предел текучести σт [МПа] - условное наименьшее напряжение, соответствующее нагрузке Рт (площадка текучести), при которой деформация образца происходит без заметного увеличения растягивающей нагрузки. При наличии зуба текучести или неустойчивости течения на площадке текучести различают также верхний предел текучести и нижний предел текучести соответствующие нагрузкам Ртн и Ртв.

Условный предел текучести [МПа] - условное напряжение, при котором остаточное удлинение достигает значения 0,2 % от начальной расчетной длины образца.

Предел прочности (временное сопротивление разрушению) [МПа] - временное сопротивление является основным показателем прочности металла и представляет собой напряжение в образце, соответствующее наибольшей нагрузке (Рв или Рта*)- предшествующей разрушению образца.

Характеристики прочности

Слайд 47

Типичные машинные диаграммы растяжения с примером графического определения

механических характеристик

Слайд 48

Относительное удлинение образца после разрыва δ [%] -

это отношение абсолютного удлинения рабочей части образца (lк-l0) после

разрушения к начальной расчетной длине l0.

Относительное сужение поперечного сечения образца после разрыва ψ, [%] - это отношение абсолютного уменьшения площади поперечного сечения рабочей части образца после разрыва к первоначальной площади поперечного сечения, выраженное в процентах.

Характеристики пластичности

Слайд 49

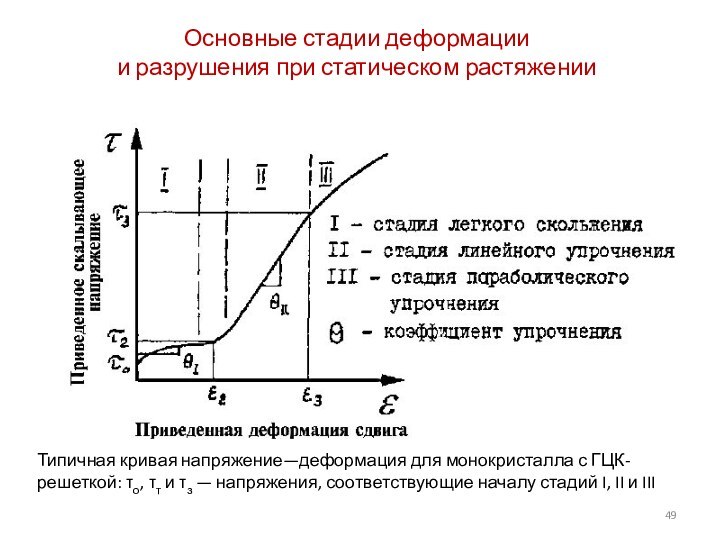

Основные стадии деформации

и разрушения при статическом растяжении

Типичная кривая

напряжение—деформация для монокристалла с ГЦК-решеткой: τо, τт и τз

— напряжения, соответствующие началу стадий I, II и III

Слайд 50

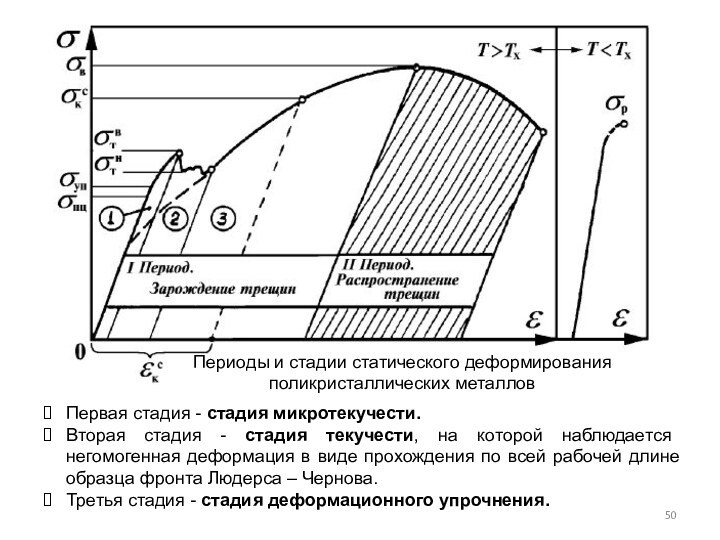

Периоды и стадии статического деформирования поликристаллических металлов

Первая стадия

- стадия микротекучести.

Вторая стадия - стадия текучести, на которой

наблюдается негомогенная деформация в виде прохождения по всей рабочей длине образца фронта Людерса – Чернова.

Третья стадия - стадия деформационного упрочнения.

Слайд 51

а) стадия микротекучести,

б) стадия текучести.

в) стадия деформационного

упрочнения (ячеистая дислокационная структура).

г) конец стадии деформационного упрочнения -

начало стадии шейкообразования (формирование устойчивых полос скольжения).

Слева показаны схемы, справа приведены микрофотографии соответствующих дислокационных структур

Схема эволюции дислокационной структуры металлического материала

в процессе деформации:

Слайд 53

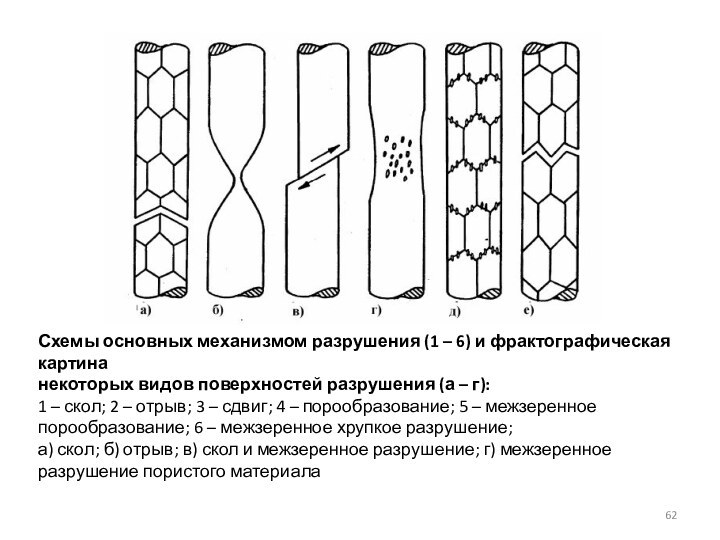

Вид поверхностей разрушения металлических материалов по механизмам (увеличение

×1000)

а) скол

б) порообразование в) смешанный –

межзеренное порообразование +

межзеренное хрупкое разрушение

Слайд 54

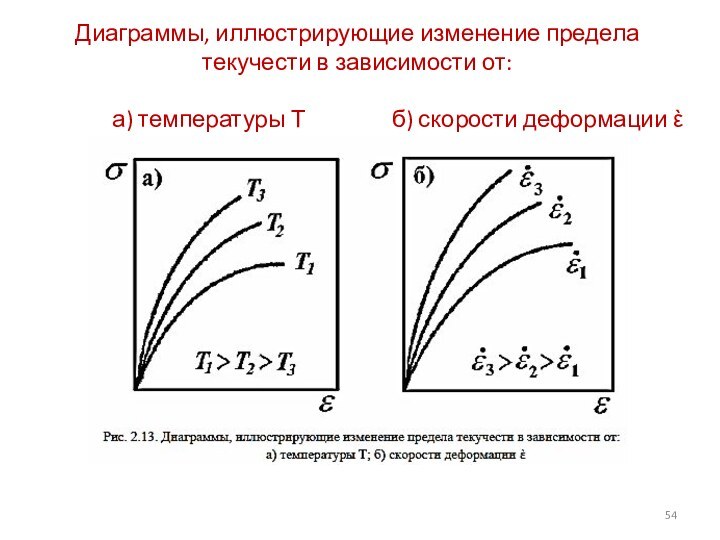

Диаграммы, иллюстрирующие изменение предела текучести в зависимости от:

а)

температуры Т б) скорости деформации ὲ

Слайд 55

Механизмы зарождения трещины

а – нагромождение дислокаций в полосе

скольжения; б – пересечение полос скольжения; в – разрыв

малоугловой границы

Модели зарождения микротрещин

Зарождение микротрещин является коллективным эффектом в дислокационных структурах некоторых типов, их перестройкой с превращением запасенной в них энергии в поверхностную энергию микротрещин.

Слайд 56

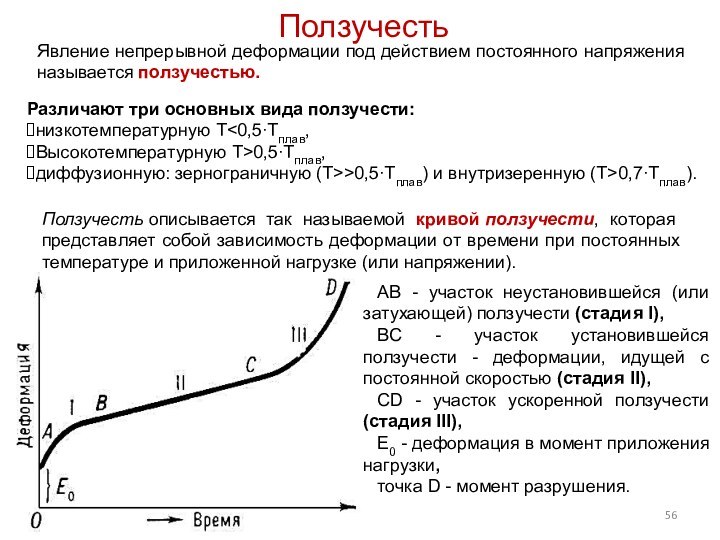

Ползучесть

Явление непрерывной деформации под действием постоянного напряжения называется

ползучестью.

Различают три основных вида ползучести:

низкотемпературную Т0,5∙Tплав,

диффузионную: зернограничную (Т>>0,5∙Tплав)

и внутризеренную (Т>0,7∙Tплав).

Ползучесть описывается так называемой кривой ползучести, которая представляет собой зависимость деформации от времени при постоянных температуре и приложенной нагрузке (или напряжении).

АВ - участок неустановившейся (или затухающей) ползучести (стадия I),

BC - участок установившейся ползучести - деформации, идущей с постоянной скоростью (стадия II),

CD - участок ускоренной ползучести (стадия III),

E0 - деформация в момент приложения нагрузки,

точка D - момент разрушения.

Слайд 57

Лекция 10

Усталостное разрушение

Слайд 58

При испытаниях на усталость, а также во время

эксплуатации могут, применяться два существенно различающихся вида нагружения:

с

заданным размахом нагрузки — мягкое нагружение,

с заданным размахом деформации — жесткое нагружение.

Слайд 59

Кривая Велера (кривая усталости) – зависимость амплитуд напряжения

σа от числа циклов нагружения N до разрушения.

1 –

материал с физическим пределом выносливости,

2 – материал без физического предела выносливости; NG1, NG2 — базовые числа циклов нагружения

Физический предел выносливости — максимальное циклическое напряжение, при котором нагрузка может быть приложена неограниченное число раз, не вызывая разрушения.

Предел выносливости σR — значение максимального по абсолютной величине напряжения цикла, соответствующее задаваемой долговечности.

Слайд 60

Виды кривых усталости и основные области усталостного разрушения

металлических материалов (схема)

Слайд 61

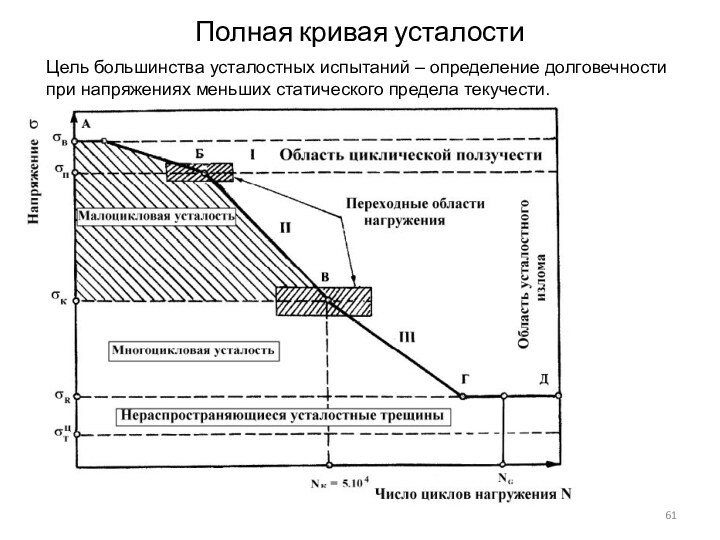

Полная кривая усталости

Цель большинства усталостных испытаний – определение

долговечности

при напряжениях меньших статического предела текучести.

![Атомно-кристаллическая структура металлов. Механизм образования структуры металлов Согласно ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение»:Предел пропорциональности σпц [МПа] -](/img/tmb/15/1469138/90b8162dabec570a67a2b62031684dc5-720x.jpg)

![Атомно-кристаллическая структура металлов. Механизм образования структуры металлов Относительное удлинение образца после разрыва δ [%] - это отношение абсолютного удлинения](/img/tmb/15/1469138/91f11b5b3eebb0567227b2cf358b6fa2-720x.jpg)