- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Механизмы управления. Рулевое управление

Содержание

- 2. Цели занятия:1. Изучить общее устройство механизмов управления.2.

- 3. Занятие 1 – 4 часа.1. Особенности устройства

- 4. 1. Особенности устройства рулевого управления ВАТ.Рулевое управление

- 5. Рис. 1 Способы поворота колесных

- 6. Для изменения направления движения колесного транспортного средства

- 7. Поворот автомобиля осуществляется посредством рулевого управления,.Рулевое управление

- 8. Рулевое управление напрямую влияет на безопасность движения,

- 9. Рулевое управление - это совокупность устройств, каждое

- 11. Чистое, без бокового скольжения, качение колес возможно

- 12. Для поворота управляемых колес водителю требуется преодолеть

- 14. Усилия водителя в тяжелых условиях недостаточно для

- 16. Рулевая колонка кроме передачи воздействия водителя на

- 17. 2. Рулевой механизм, рулевой привод, усилитель рулевого управления.

- 18. Важнейшим компонентом рулевого управления является рулевой механизм,

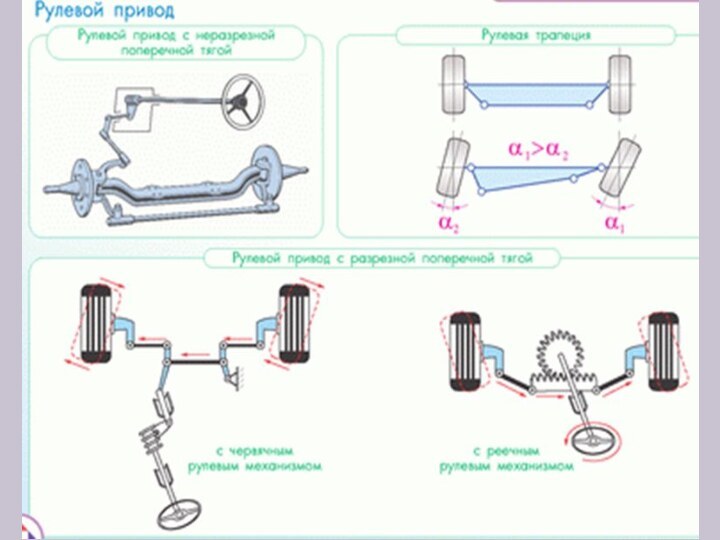

- 19. На большинстве автомобилей рулевой привод включает рулевую

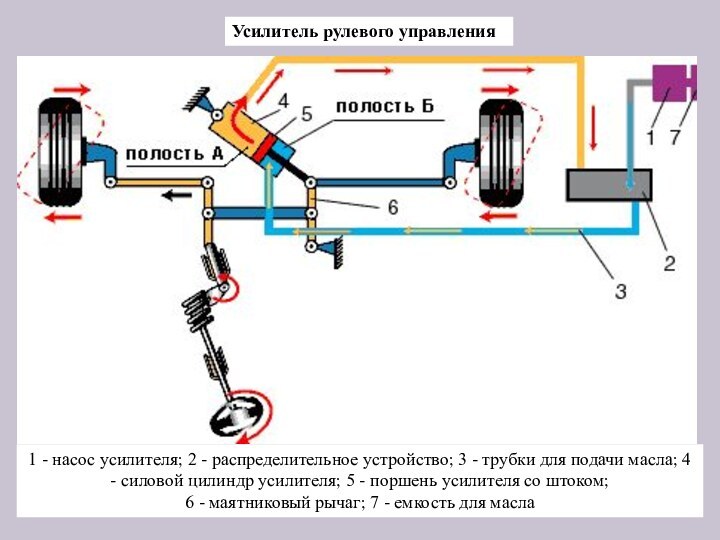

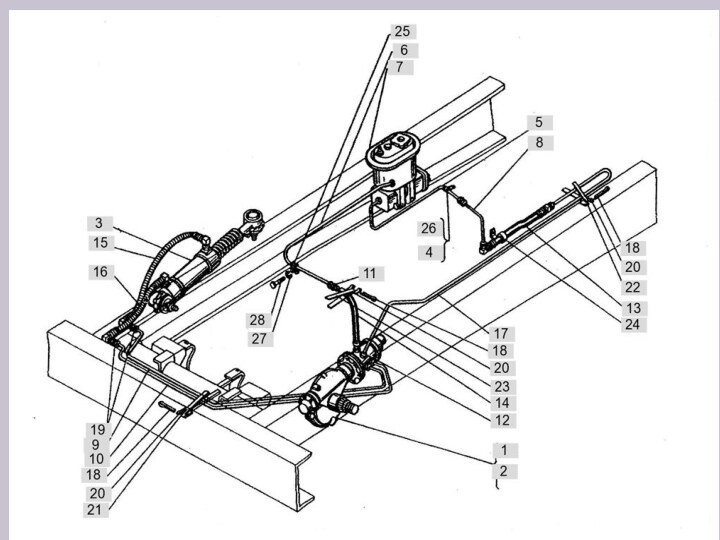

- 22. 1 - насос усилителя; 2 - распределительное

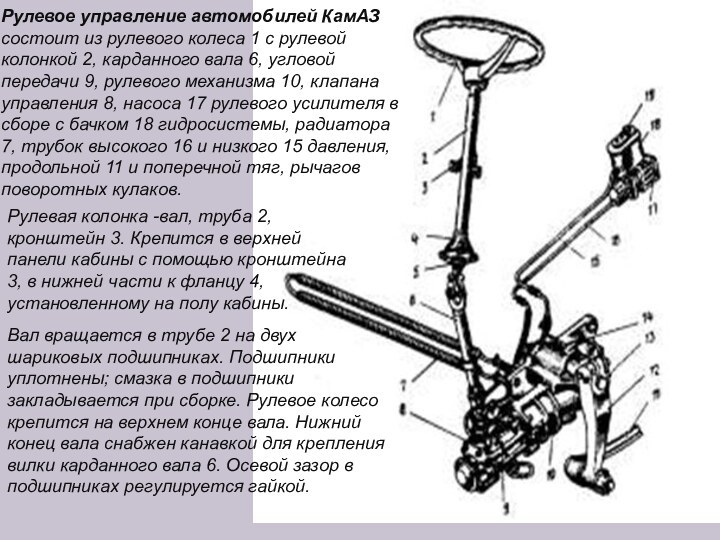

- 24. Вал вращается в трубе 2 на двух

- 26. Передаточное число равно 1,0. Состоит из ведущего

- 28. Рулевой механизм выполнен совместно с гидравлическим усилителем

- 30. Рулевой привод состоит из сошки 9 (рис.

- 32. Отвернув болты и вращая наконечники (поворотом тяги

- 35. Рулевой усилитель КАМАЗ 43101— гидравлического типа. Клапан

- 38. К клапану управления подведены рукава и трубопроводы

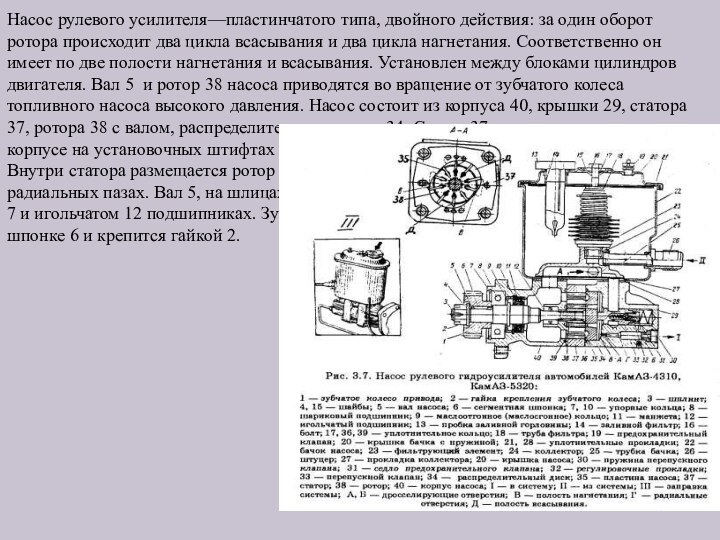

- 45. Насос рулевого усилителя—пластинчатого типа, двойного действия: за

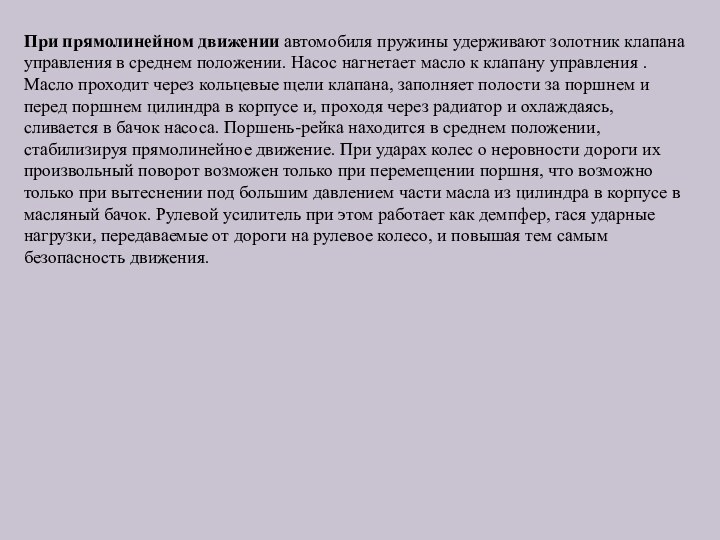

- 46. При прямолинейном движении автомобиля пружины удерживают золотник

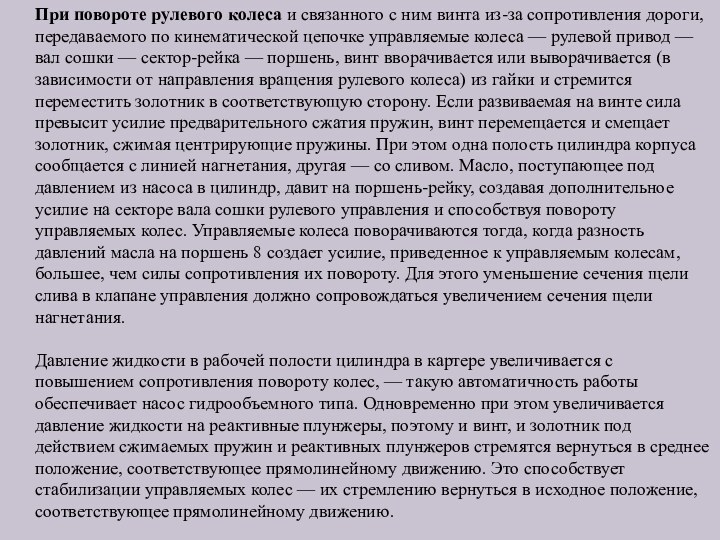

- 47. При повороте рулевого колеса и связанного с

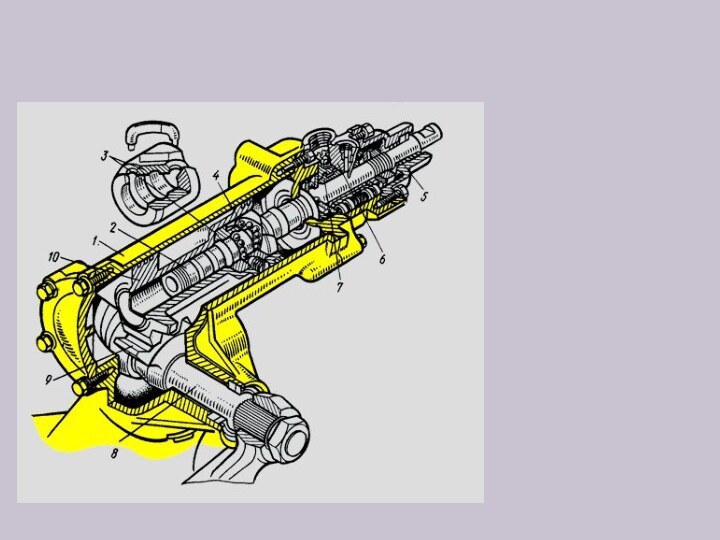

- 48. Чем больше сопротивление повороту управляемых колес, тем

- 49. При остановке рулевого колеса масло, поступающее в

- 50. При проколе шины одного из управляемых колес

- 52. Свободный ход (люфт) рулевого колеса периодически проверяют.

- 53. Регулирование для среднего положения рулевого колеса производят

- 54. Для регулирования схождения управляемых колес снимают стяжные

- 56. 3. Особенности устройства системы тормозов.Для работы автомобиля

- 62. Поскольку «работа» автотранспортных средств по сути своей

- 63. Тормозное управление, как основное средство, обеспечивающее активную

- 64. Скачать презентацию

- 65. Похожие презентации

Слайд 2

Цели занятия:

1. Изучить общее устройство механизмов управления.

2. Изучить

устройство и работу узлов и приборов механизмов управления.

ответственность за постоянное содержание механизмов управления в технически исправном состоянии.

Слайд 3

Занятие 1 – 4 часа.

1. Особенности устройства рулевого

управления ВАТ.

2. Рулевой механизм, рулевой привод, усилитель рулевого управления.

3.

Особенности устройства системы тормозов.

Слайд 4

1. Особенности устройства рулевого управления ВАТ.

Рулевое управление служит

для обеспечения движения автомобиля по заданному водителем направлению путем

поворота управляемых колес.Способы поворота транспортных средств:

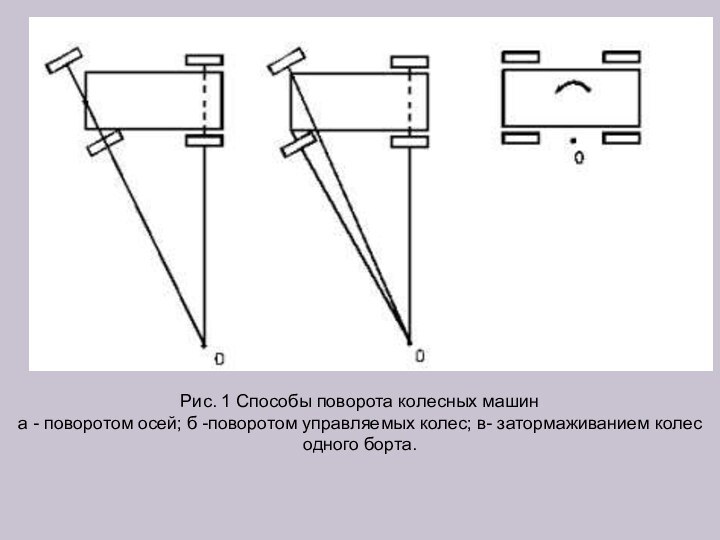

- поворотом управляемых осей; - поворотом управляемых колес; - поворот вокруг заторможенных колес одного борта (поворот по гусеничному). Наибольшее распространение получил второй способ поворота - поворотом управляемых колес. При этом оба управляемых колеса установлены на поворотных цапфах, шарнирно закрепленных на балке передней оси, которая остается неподвижной. Первый способ применяется на сочлененных автомобилях (МАЗ-529, БелАЗ-531) и прицепах. Третий способ не нашел широкого распространения и применяется на специальных транспортных средствах (коммунальная машина МКСМ-800 «Барс»).

Слайд 5

Рис. 1 Способы поворота колесных машин

а -

поворотом осей; б -поворотом управляемых колес; в- затормаживанием колес

одного борта.Слайд 6 Для изменения направления движения колесного транспортного средства могут

поворачиваться колеса передней оси (все многоцелевые автомобили), задней (автопогрузчики)

или передних и задних осей (на многоосных колесных шасси БАЗ-5937, ЗИЛ-135ЛМ).Наиболее распространенным является переднее расположение управляемых колес, как наиболее простое по исполнению, обеспечивающее хорошую маневренность и управляемость автомобиля. Недостатком заднего расположения управляемых колес является сложность маневрирования при отъезде от стенки и более медленное изменение положения передней части автомобиля при повороте. Использование одновременно передних и задних управляемых колес уменьшает радиус поворота автомобиля, повышает маневренность, но усложняет конструкцию автомобиля.

Слайд 7

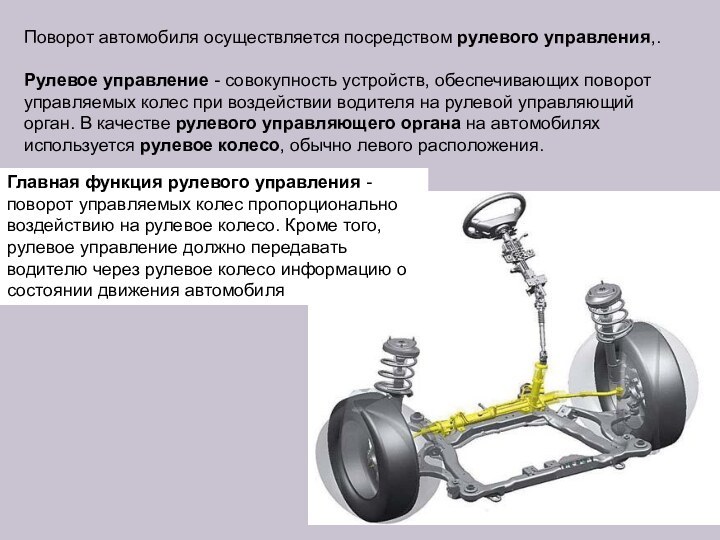

Поворот автомобиля осуществляется посредством рулевого управления,.

Рулевое управление -

совокупность устройств, обеспечивающих поворот управляемых колес при воздействии водителя

на рулевой управляющий орган. В качестве рулевого управляющего органа на автомобилях используется рулевое колесо, обычно левого расположения.Главная функция рулевого управления - поворот управляемых колес пропорционально воздействию на рулевое колесо. Кроме того, рулевое управление должно передавать водителю через рулевое колесо информацию о состоянии движения автомобиля

Слайд 8 Рулевое управление напрямую влияет на безопасность движения, поэтому

конструкция рулевого управления должна удовлетворять жестким требованиям: - обеспечивать строгое

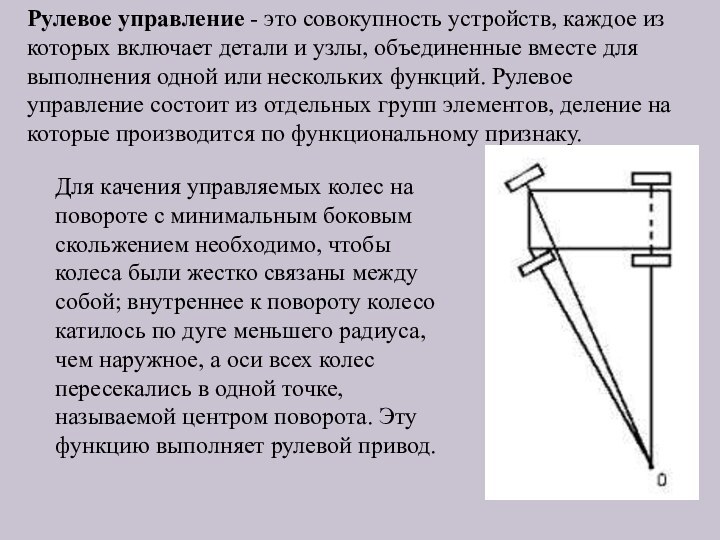

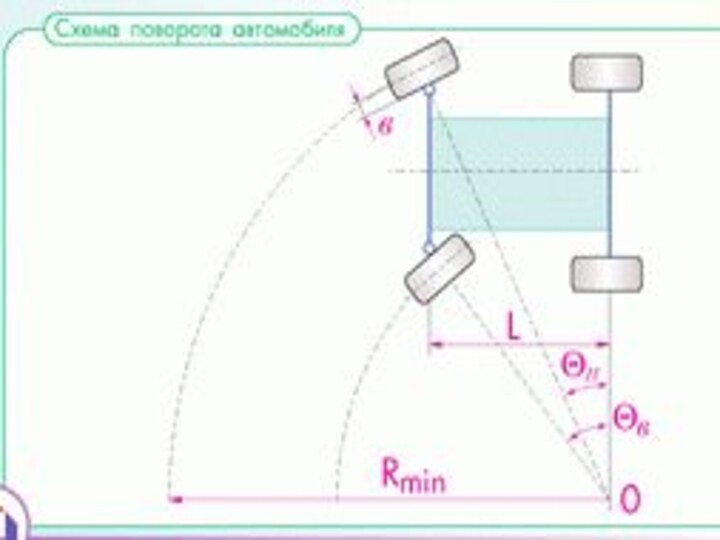

соответствие между углом поворота рулевого колеса и углом поворота управляемых колес (кинематическое следящее действие); - обеспечивать изменение усилия на рулевом колесе пропорционально изменению усилия поворота управляемых колес (силовое следящее действие); - обеспечивать минимальное боковое скольжение колес на повороте; - усилие на рулевом колесе должно быть минимальным; - обеспечивать минимальную передачу толчков и ударов на рулевое колесо при движении по неровностям дороги.Слайд 9 Рулевое управление - это совокупность устройств, каждое из

которых включает детали и узлы, объединенные вместе для выполнения

одной или нескольких функций. Рулевое управление состоит из отдельных групп элементов, деление на которые производится по функциональному признаку.Для качения управляемых колес на повороте с минимальным боковым скольжением необходимо, чтобы колеса были жестко связаны между собой; внутреннее к повороту колесо катилось по дуге меньшего радиуса, чем наружное, а оси всех колес пересекались в одной точке, называемой центром поворота. Эту функцию выполняет рулевой привод.

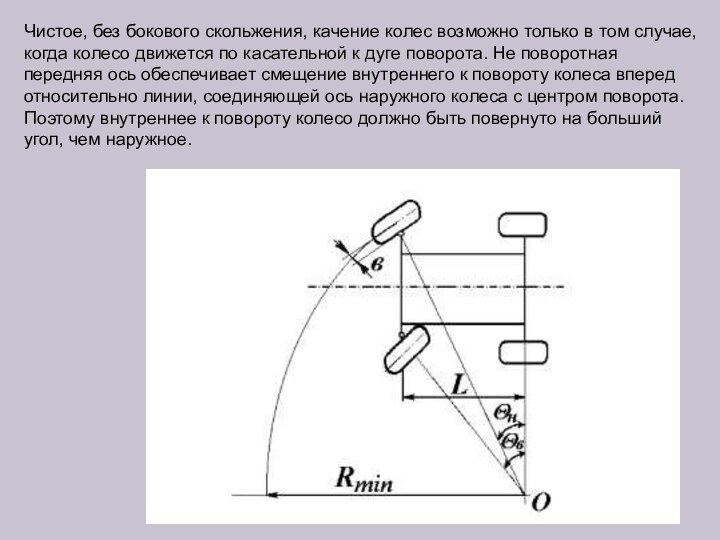

Слайд 11 Чистое, без бокового скольжения, качение колес возможно только

в том случае, когда колесо движется по касательной к

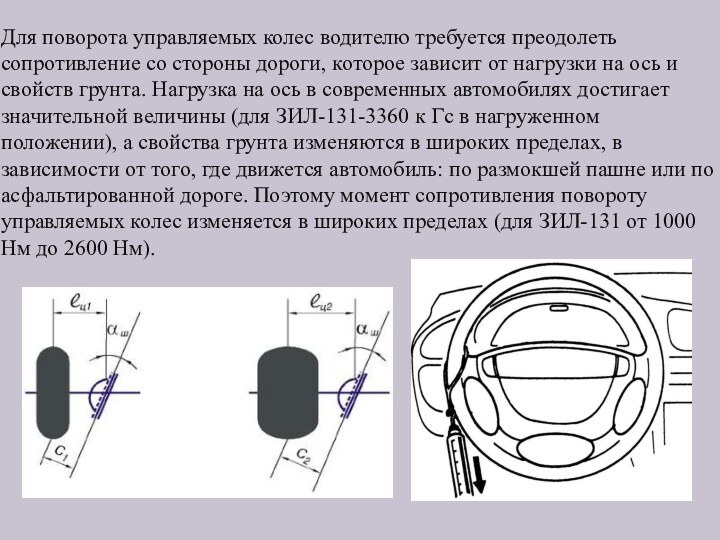

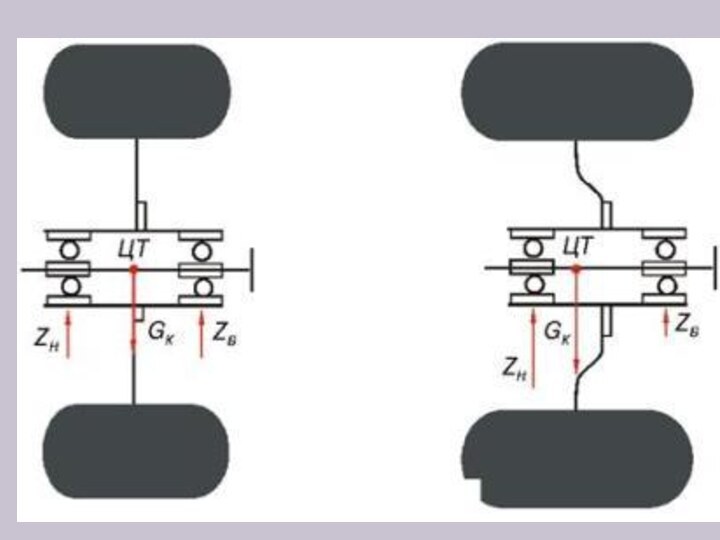

дуге поворота. Не поворотная передняя ось обеспечивает смещение внутреннего к повороту колеса вперед относительно линии, соединяющей ось наружного колеса с центром поворота. Поэтому внутреннее к повороту колесо должно быть повернуто на больший угол, чем наружное.Слайд 12 Для поворота управляемых колес водителю требуется преодолеть сопротивление

со стороны дороги, которое зависит от нагрузки на ось

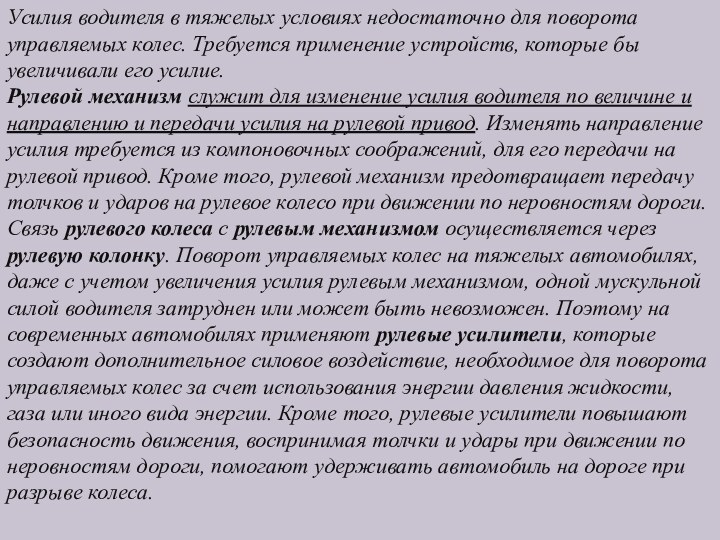

и свойств грунта. Нагрузка на ось в современных автомобилях достигает значительной величины (для ЗИЛ-131-3360 к Гс в нагруженном положении), а свойства грунта изменяются в широких пределах, в зависимости от того, где движется автомобиль: по размокшей пашне или по асфальтированной дороге. Поэтому момент сопротивления повороту управляемых колес изменяется в широких пределах (для ЗИЛ-131 от 1000 Нм до 2600 Нм).Слайд 14 Усилия водителя в тяжелых условиях недостаточно для поворота

управляемых колес. Требуется применение устройств, которые бы увеличивали его

усилие.Рулевой механизм служит для изменение усилия водителя по величине и направлению и передачи усилия на рулевой привод. Изменять направление усилия требуется из компоновочных соображений, для его передачи на рулевой привод. Кроме того, рулевой механизм предотвращает передачу толчков и ударов на рулевое колесо при движении по неровностям дороги. Связь рулевого колеса с рулевым механизмом осуществляется через рулевую колонку. Поворот управляемых колес на тяжелых автомобилях, даже с учетом увеличения усилия рулевым механизмом, одной мускульной силой водителя затруднен или может быть невозможен. Поэтому на современных автомобилях применяют рулевые усилители, которые создают дополнительное силовое воздействие, необходимое для поворота управляемых колес за счет использования энергии давления жидкости, газа или иного вида энергии. Кроме того, рулевые усилители повышают безопасность движения, воспринимая толчки и удары при движении по неровностям дороги, помогают удерживать автомобиль на дороге при разрыве колеса.

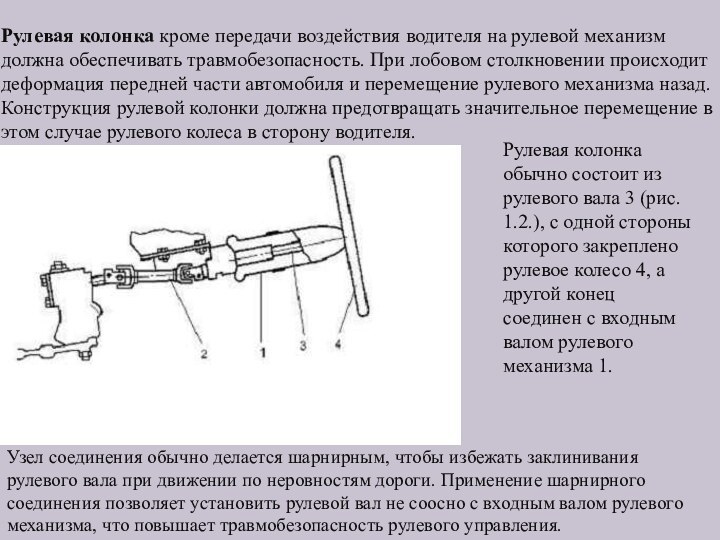

Слайд 16 Рулевая колонка кроме передачи воздействия водителя на рулевой

механизм должна обеспечивать травмобезопасность. При лобовом столкновении происходит деформация

передней части автомобиля и перемещение рулевого механизма назад. Конструкция рулевой колонки должна предотвращать значительное перемещение в этом случае рулевого колеса в сторону водителя.Узел соединения обычно делается шарнирным, чтобы избежать заклинивания рулевого вала при движении по неровностям дороги. Применение шарнирного соединения позволяет установить рулевой вал не соосно с входным валом рулевого механизма, что повышает травмобезопасность рулевого управления.

Рулевая колонка обычно состоит из рулевого вала 3 (рис. 1.2.), с одной стороны которого закреплено рулевое колесо 4, а другой конец соединен с входным валом рулевого механизма 1.

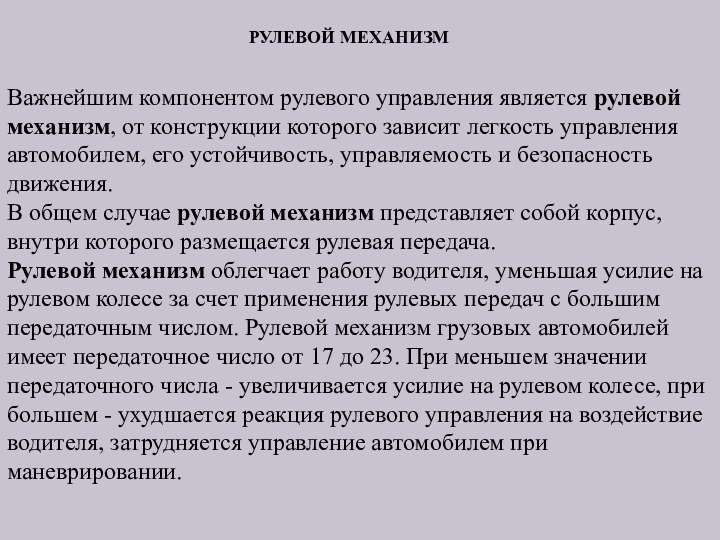

Слайд 18 Важнейшим компонентом рулевого управления является рулевой механизм, от

конструкции которого зависит легкость управления автомобилем, его устойчивость, управляемость

и безопасность движения. В общем случае рулевой механизм представляет собой корпус, внутри которого размещается рулевая передача. Рулевой механизм облегчает работу водителя, уменьшая усилие на рулевом колесе за счет применения рулевых передач с большим передаточным числом. Рулевой механизм грузовых автомобилей имеет передаточное число от 17 до 23. При меньшем значении передаточного числа - увеличивается усилие на рулевом колесе, при большем - ухудшается реакция рулевого управления на воздействие водителя, затрудняется управление автомобилем при маневрировании.РУЛЕВОЙ МЕХАНИЗМ

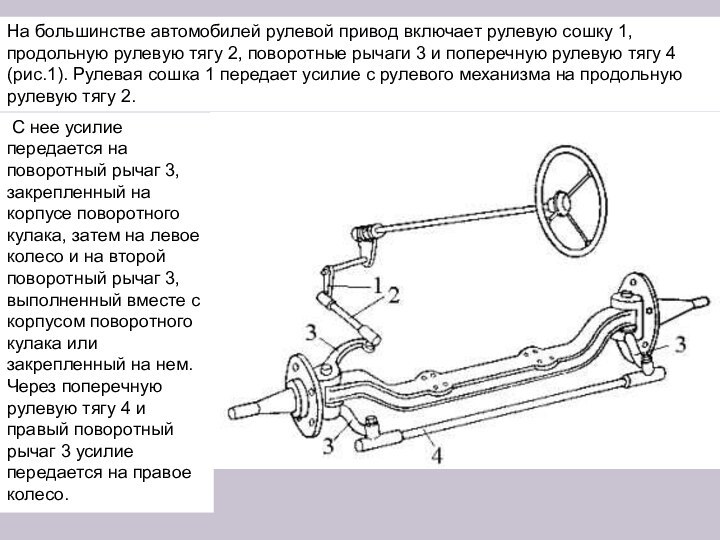

Слайд 19 На большинстве автомобилей рулевой привод включает рулевую сошку

1, продольную рулевую тягу 2, поворотные рычаги 3 и

поперечную рулевую тягу 4 (рис.1). Рулевая сошка 1 передает усилие с рулевого механизма на продольную рулевую тягу 2. С нее усилие передается на поворотный рычаг 3, закрепленный на корпусе поворотного кулака, затем на левое колесо и на второй поворотный рычаг 3, выполненный вместе с корпусом поворотного кулака или закрепленный на нем. Через поперечную рулевую тягу 4 и правый поворотный рычаг 3 усилие передается на правое колесо.

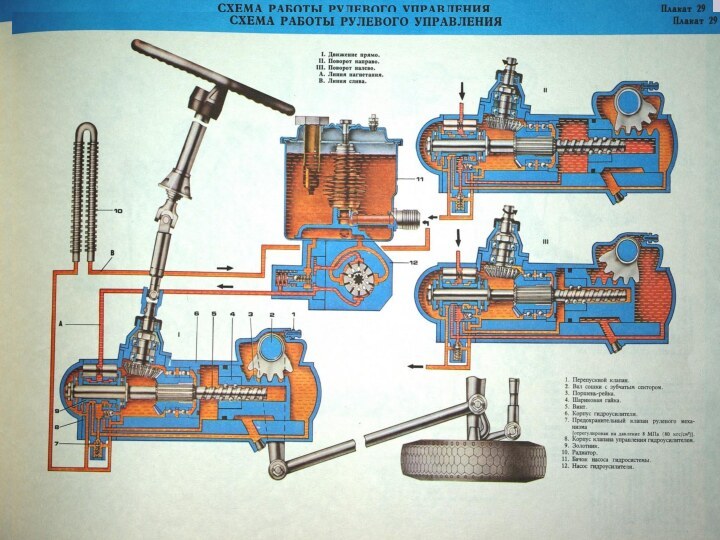

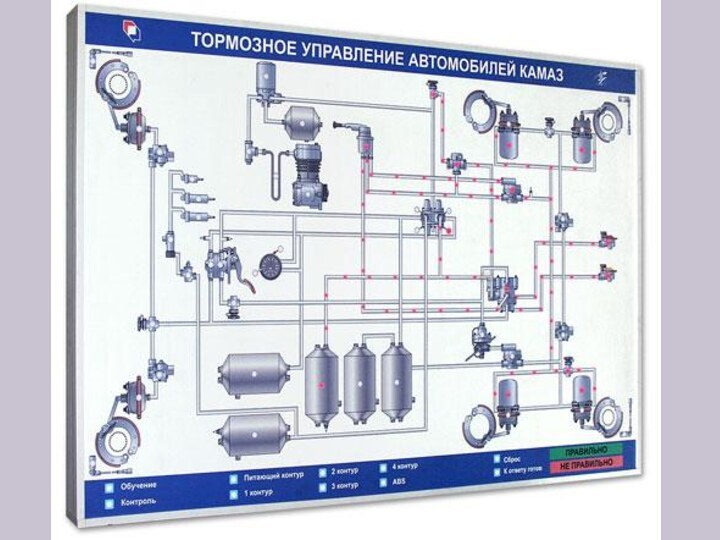

Слайд 22 1 - насос усилителя; 2 - распределительное устройство;

3 - трубки для подачи масла; 4 - силовой

цилиндр усилителя; 5 - поршень усилителя со штоком;6 - маятниковый рычаг; 7 - емкость для масла

Усилитель рулевого управления

Слайд 24 Вал вращается в трубе 2 на двух шариковых

подшипниках. Подшипники уплотнены; смазка в подшипники закладывается при сборке.

Рулевое колесо крепится на верхнем конце вала. Нижний конец вала снабжен канавкой для крепления вилки карданного вала 6. Осевой зазор в подшипниках регулируется гайкой.Рулевая колонка -вал, труба 2, кронштейн 3. Крепится в верхней панели кабины с помощью кронштейна 3, в нижней части к фланцу 4, установленному на полу кабины.

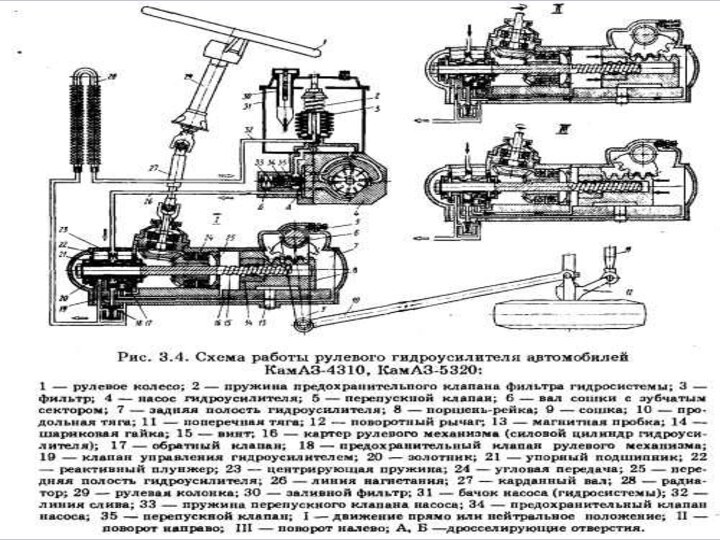

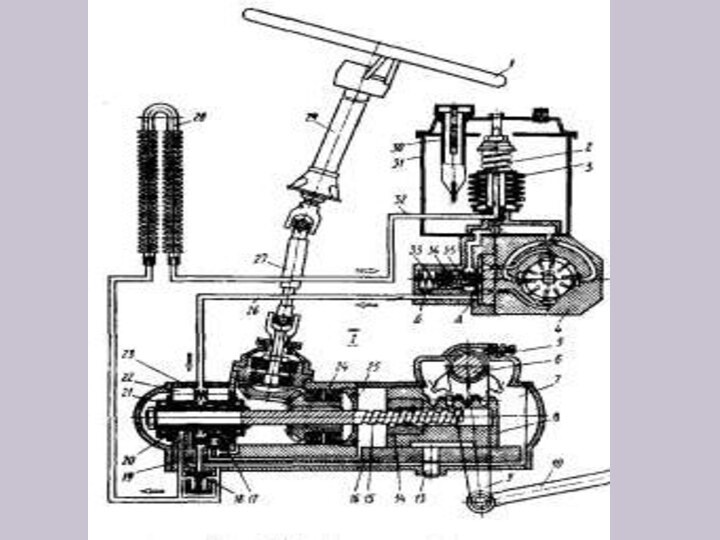

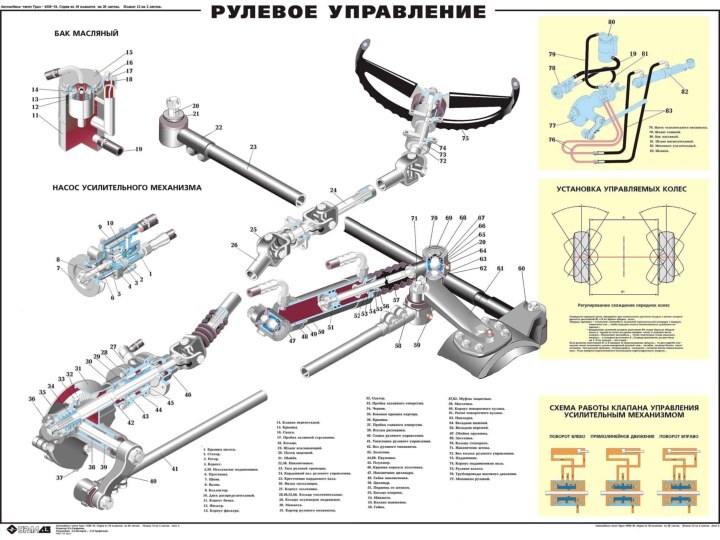

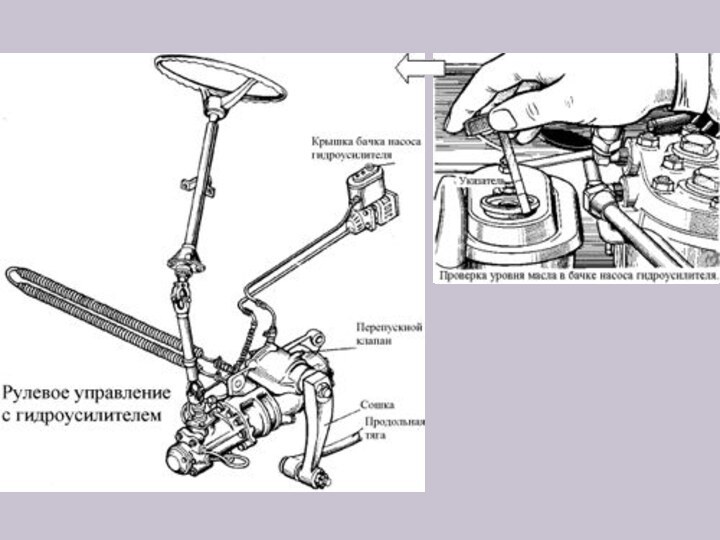

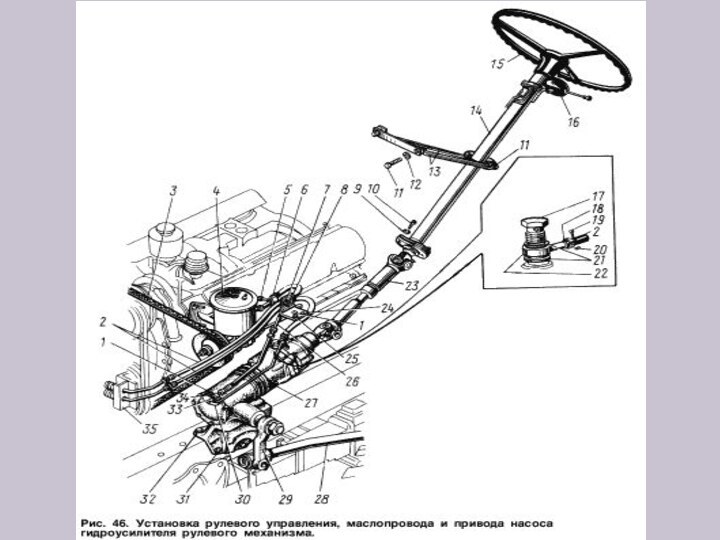

Рулевое управление автомобилей КамАЗ состоит из рулевого колеса 1 с рулевой колонкой 2, карданного вала 6, угловой передачи 9, рулевого механизма 10, клапана управления 8, насоса 17 рулевого усилителя в сборе с бачком 18 гидросистемы, радиатора 7, трубок высокого 16 и низкого 15 давления, продольной 11 и поперечной тяг, рычагов поворотных кулаков.

Слайд 26 Передаточное число равно 1,0. Состоит из ведущего 1

и ведомого 2 конических зубчатых колес со спиральным зубом.

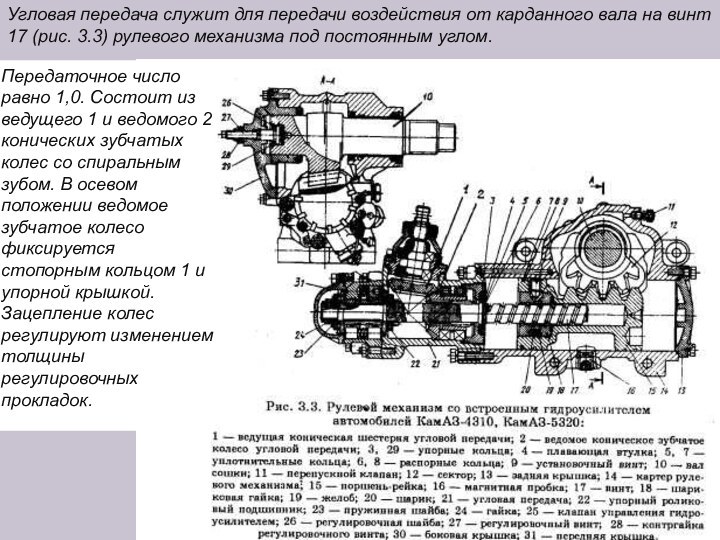

В осевом положении ведомое зубчатое колесо фиксируется стопорным кольцом 1 и упорной крышкой. Зацепление колес регулируют изменением толщины регулировочных прокладок.Угловая передача служит для передачи воздействия от карданного вала на винт 17 (рис. 3.3) рулевого механизма под постоянным углом.

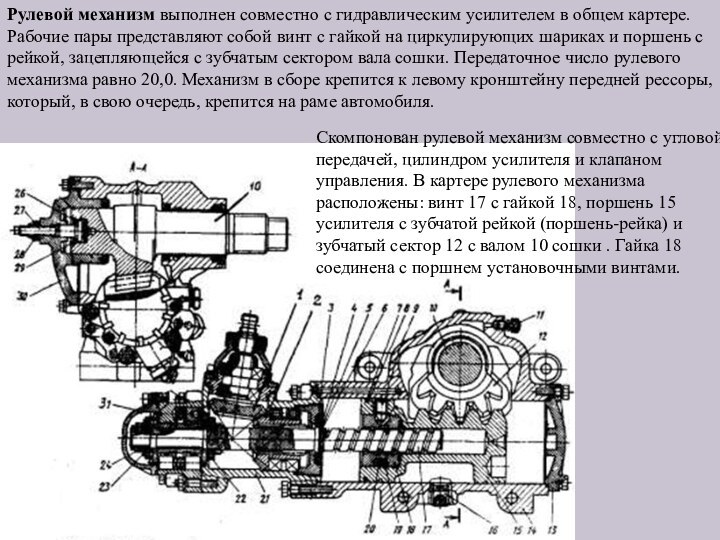

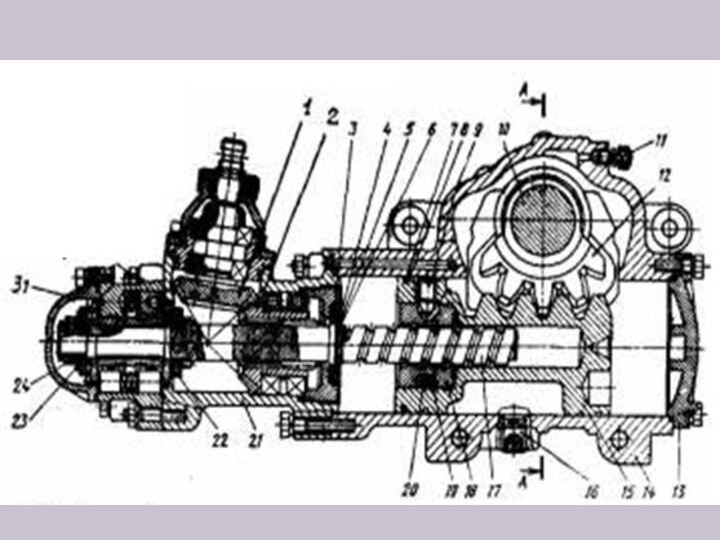

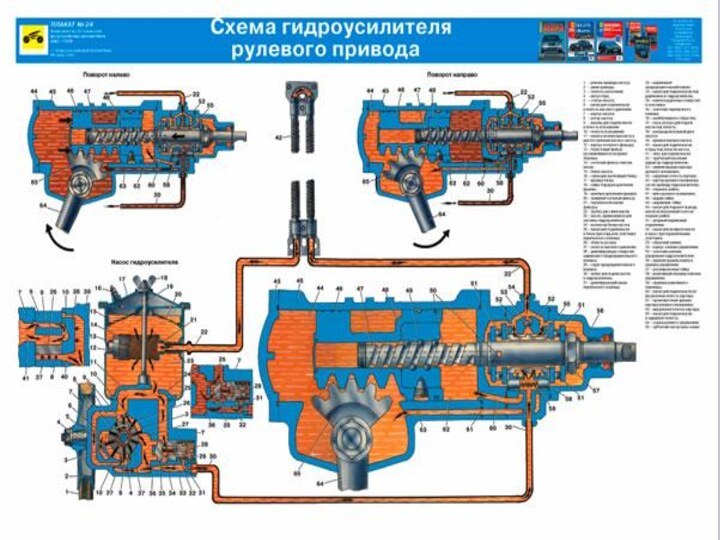

Слайд 28 Рулевой механизм выполнен совместно с гидравлическим усилителем в

общем картере. Рабочие пары представляют собой винт с гайкой

на циркулирующих шариках и поршень с рейкой, зацепляющейся с зубчатым сектором вала сошки. Передаточное число рулевого механизма равно 20,0. Механизм в сборе крепится к левому кронштейну передней рессоры, который, в свою очередь, крепится на раме автомобиля.Скомпонован рулевой механизм совместно с угловой передачей, цилиндром усилителя и клапаном управления. В картере рулевого механизма расположены: винт 17 с гайкой 18, поршень 15 усилителя с зубчатой рейкой (поршень-рейка) и зубчатый сектор 12 с валом 10 сошки . Гайка 18 соединена с поршнем установочными винтами.

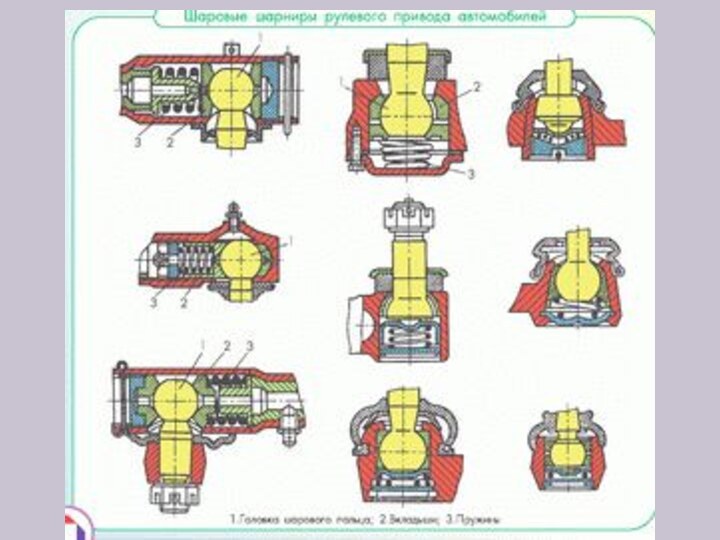

Слайд 30 Рулевой привод состоит из сошки 9 (рис. 3.4),

продольной 10 и поперечной 11 рулевых тяг, поворотных рычагов

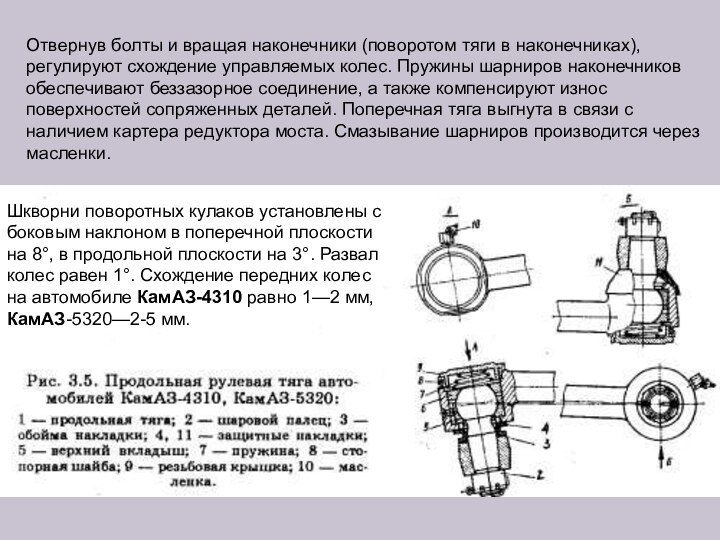

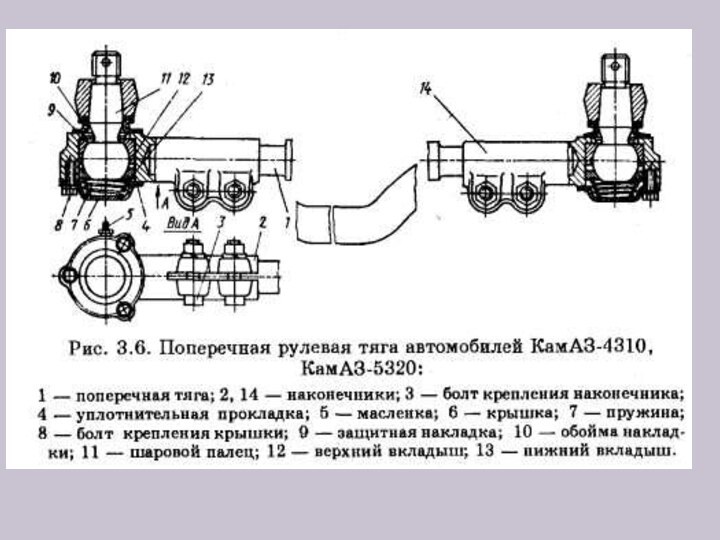

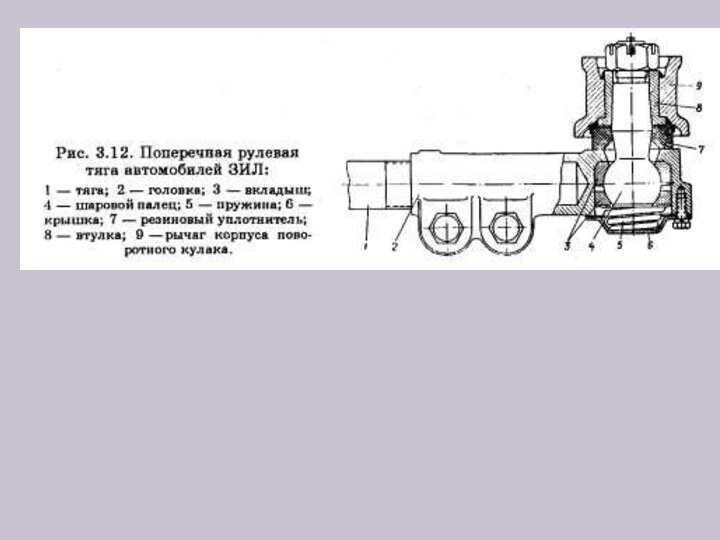

12 (на КамАЗ-4310 — рычагов поворотных кулаков). Сошка 9 надета на наружный шлицевой конец вала 6 сошки и закрепляется гайкой. Наружный манжет защищает вал сошки от пыли и грязи.Продольная тяга 10 откована вместе с передней и задней головками шарниров и шарнирно соединяется с сошкой 9 и рычагом левого поворотного кулака 12. Шарниры продольной тяги — нерегулируемые, самоподжимные. Состоят из пальцев, вкладышей, уплотнительных накладок 3, 11 (рис. 3.5), пружин 7, резьбовых крышек 9. На резьбовые (с правой и левой резьбой) концы трубчатой поперечной тяги 1 (рис. 3.6) навинчиваются наконечники 2, 14. Наконечники являются головками шарниров и фиксируются болтами.

Слайд 32 Отвернув болты и вращая наконечники (поворотом тяги в

наконечниках), регулируют схождение управляемых колес. Пружины шарниров наконечников обеспечивают

беззазорное соединение, а также компенсируют износ поверхностей сопряженных деталей. Поперечная тяга выгнута в связи с наличием картера редуктора моста. Смазывание шарниров производится через масленки.Шкворни поворотных кулаков установлены с боковым наклоном в поперечной плоскости на 8°, в продольной плоскости на 3°. Развал колес равен 1°. Схождение передних колес на автомобиле КамАЗ-4310 равно 1—2 мм, КамАЗ-5320—2-5 мм.

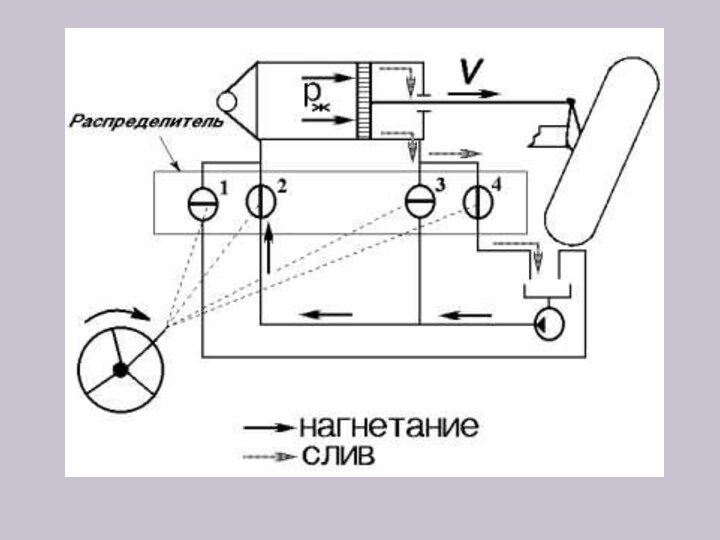

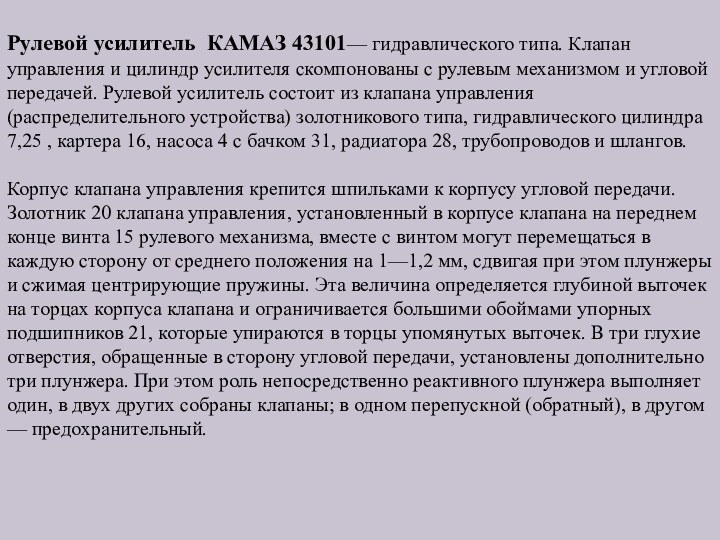

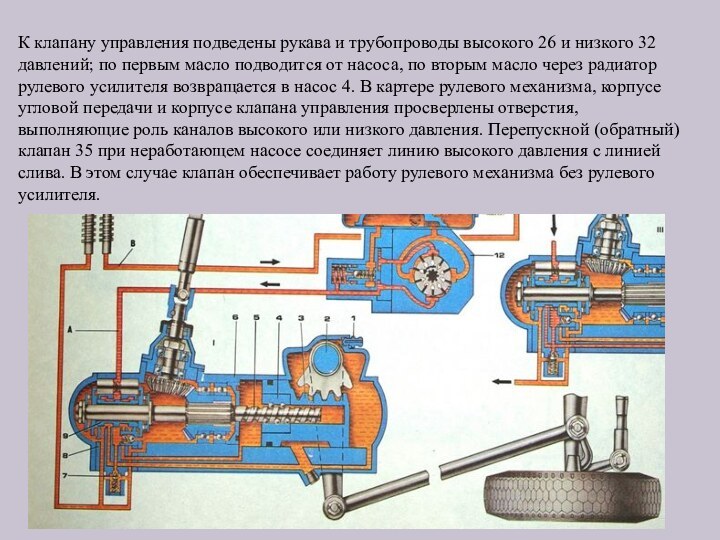

Слайд 35 Рулевой усилитель КАМАЗ 43101— гидравлического типа. Клапан управления

и цилиндр усилителя скомпонованы с рулевым механизмом и угловой

передачей. Рулевой усилитель состоит из клапана управления (распределительного устройства) золотникового типа, гидравлического цилиндра 7,25 , картера 16, насоса 4 с бачком 31, радиатора 28, трубопроводов и шлангов. Корпус клапана управления крепится шпильками к корпусу угловой передачи. Золотник 20 клапана управления, установленный в корпусе клапана на переднем конце винта 15 рулевого механизма, вместе с винтом могут перемещаться в каждую сторону от среднего положения на 1—1,2 мм, сдвигая при этом плунжеры и сжимая центрирующие пружины. Эта величина определяется глубиной выточек на торцах корпуса клапана и ограничивается большими обоймами упорных подшипников 21, которые упираются в торцы упомянутых выточек. В три глухие отверстия, обращенные в сторону угловой передачи, установлены дополнительно три плунжера. При этом роль непосредственно реактивного плунжера выполняет один, в двух других собраны клапаны; в одном перепускной (обратный), в другом — предохранительный.Слайд 38 К клапану управления подведены рукава и трубопроводы высокого

26 и низкого 32 давлений; по первым масло подводится

от насоса, по вторым масло через радиатор рулевого усилителя возвращается в насос 4. В картере рулевого механизма, корпусе угловой передачи и корпусе клапана управления просверлены отверстия, выполняющие роль каналов высокого или низкого давления. Перепускной (обратный) клапан 35 при неработающем насосе соединяет линию высокого давления с линией слива. В этом случае клапан обеспечивает работу рулевого механизма без рулевого усилителя.Слайд 45 Насос рулевого усилителя—пластинчатого типа, двойного действия: за один

оборот ротора происходит два цикла всасывания и два цикла

нагнетания. Соответственно он имеет по две полости нагнетания и всасывания. Установлен между блоками цилиндров двигателя. Вал 5 и ротор 38 насоса приводятся во вращение от зубчатого колеса топливного насоса высокого давления. Насос состоит из корпуса 40, крышки 29, статора 37, ротора 38 с валом, распределительного диска 34. Статор 37 точно установлен в корпусе на установочных штифтах и болтами прижат к распределительному диску. Внутри статора размещается ротор с пластинами (лопастями) 35, расположенными в радиальных пазах. Вал 5, на шлицах которого установлен ротор, вращается на шариковом 7 и игольчатом 12 подшипниках. Зубчатое колесо 1 привода установлено на валу 5 на шпонке 6 и крепится гайкой 2.Слайд 46 При прямолинейном движении автомобиля пружины удерживают золотник клапана

управления в среднем положении. Насос нагнетает масло к клапану

управления . Масло проходит через кольцевые щели клапана, заполняет полости за поршнем и перед поршнем цилиндра в корпусе и, проходя через радиатор и охлаждаясь, сливается в бачок насоса. Поршень-рейка находится в среднем положении, стабилизируя прямолинейное движение. При ударах колес о неровности дороги их произвольный поворот возможен только при перемещении поршня, что возможно только при вытеснении под большим давлением части масла из цилиндра в корпусе в масляный бачок. Рулевой усилитель при этом работает как демпфер, гася ударные нагрузки, передаваемые от дороги на рулевое колесо, и повышая тем самым безопасность движения.Слайд 47 При повороте рулевого колеса и связанного с ним

винта из-за сопротивления дороги, передаваемого по кинематической цепочке управляемые

колеса — рулевой привод — вал сошки — сектор-рейка — поршень, винт вворачивается или выворачивается (в зависимости от направления вращения рулевого колеса) из гайки и стремится переместить золотник в соответствующую сторону. Если развиваемая на винте сила превысит усилие предварительного сжатия пружин, винт перемещается и смещает золотник, сжимая центрирующие пружины. При этом одна полость цилиндра корпуса сообщается с линией нагнетания, другая — со сливом. Масло, поступающее под давлением из насоса в цилиндр, давит на поршень-рейку, создавая дополнительное усилие на секторе вала сошки рулевого управления и способствуя повороту управляемых колес. Управляемые колеса поворачиваются тогда, когда разность давлений масла на поршень 8 создает усилие, приведенное к управляемым колесам, большее, чем силы сопротивления их повороту. Для этого уменьшение сечения щели слива в клапане управления должно сопровождаться увеличением сечения щели нагнетания. Давление жидкости в рабочей полости цилиндра в картере увеличивается с повышением сопротивления повороту колес, — такую автоматичность работы обеспечивает насос гидрообъемного типа. Одновременно при этом увеличивается давление жидкости на реактивные плунжеры, поэтому и винт, и золотник под действием сжимаемых пружин и реактивных плунжеров стремятся вернуться в среднее положение, соответствующее прямолинейному движению. Это способствует стабилизации управляемых колес — их стремлению вернуться в исходное положение, соответствующее прямолинейному движению.Слайд 48 Чем больше сопротивление повороту управляемых колес, тем больше

давление в рабочей полости цилиндра, тем с большим усилием

золотник стремится вернуться в среднее положение, тем большее усилие необходимо прикладывать водителю к рулевому колесу для перемещения или удержания золотника в заданном положении. Таким образом создается рулевым усилителем силовое слежение поворота или «чувство дороги». Оно способствует повышению точности вождения автомобиля. При непрерывном повороте рулевого колеса поддерживается постоянное смещение золотника в корпусе, перепад давлений масла в полостях цилиндра, соответствующий силе сопротивления повороту управляемых колес, и соответствующие перемещения поршня 8 и поворот управляемых колес.Слайд 49 При остановке рулевого колеса масло, поступающее в цилиндр,

действует на поршень-рейку с винтом и сдвигает золотник в

сторону среднего положения. Это вызывает уменьшение давления в силовом цилиндре (картере 16) до величины, необходимой для удержания колес в повернутом положении. Движение поршня и поворот управляемых колес прекращается. Таким образом обеспечивается кинематическое слежение поворота (слежение «по перемещению») рулевым усилителем. Оно также способствует повышению точности и безопасности вождения автомобиля.Слайд 50 При проколе шины одного из управляемых колес из-за

большего сопротивления качению поврежденного колеса управляемые колеса и автомобиль

стремятся повернуться в его сторону. Через детали рулевого привода, сектор и поршень-рейку воздействие передается на клапан управления таким образом, что рулевой усилитель срабатывает для поворота в противоположную сторону. Таким образом повышается безопасность движения автомобиля. Однако при этом водитель должен крепко удерживать рулевое колесо и тем самым золотник в фиксированном положении. В корпусе клапана управления имеется обратный клапан шарикового типа, который при неработающем насосе соединяет нагнетающую и сливную магистрали. В этом случае рулевой механизм работает без рулевого усилителя. Длительная работа при неисправном рулевом усилителе не допускается.Слайд 52 Свободный ход (люфт) рулевого колеса периодически проверяют. Для

этого на холостой работе двигателя при установленных прямо управляемых

колесах покачивают рулевое колесо в обе стороны до начала поворота управляемых колес. Свободный ход не должен превышать 25° (при 600—1200 мин~1 двигателя), для новых автомобилей — не более 15°. Увеличенный свободный ход может быть следствием износа деталей и повышенных зазоров, поэтому при его наличии необходимо определить, за счет какого узла (узлов) он образовался. При этом осевое перемещение рулевого колеса не допускается; при его наличии подтягивают гайку крепления рулевого колеса. Проверку регулировки собранного рулевого механизма производят при слитом из усилителя масле и отсоединенной продольной тяге. С помощью динамометра, прикрепленного к ободу рулевого колеса, замеряют усилие, когда рулевое колесо проходит среднее положение, при повороте на 3/4—1 оборот и повороте более чем на два оборота, когда трение в сочленении рейка — сектор практически отсутствует, а имеется трение, в основном, в упорных подшипниках винта. Усилие должно быть соответственно не более 28 Н, не более 20—23 Н, равно 6—16 Н. Если измеренные усилия не соответствуют заданным, производят регулирование рулевого механизма.Слайд 53 Регулирование для среднего положения рулевого колеса производят смещением

зубчатого сектора относительно рейки, вращая винт; при вращении по

часовой стрелке усилие на рулевом колесе будет увеличиваться и наоборот. Несоответствие усилий в других положениях вызывается неправильной регулировкой упорных подшипников золотника. Их регулирование производят вращением гайки при снятой передней крышке.Слайд 54 Для регулирования схождения управляемых колес снимают стяжные болты

наконечников, поперечной тяги 1 и укорачивают или удлиняют ее.

Затем наконечники фиксируют. Максимальные углы поворота колес, равные 30°, регулируют болтами, ввернутыми в поворотные кулаки переднего моста. В бачок насоса рулевого усилителя заливают чистое, отфильтрованное масло МГ-22—В (марки «Р»), заменители — МГ-22—А (АУ), МГ-22—Б (АУп) через воронку с двойной сеткой и заливной фильтр в горловине крышки бачка. При проверке уровня масла в системе колеса автомобиля устанавливают прямо. Масло заливают при работе двигателя на холостом ходу так, чтобы его уровень находился между метками указателя. Фильтр насоса промывают в бензине. Смену масла производят при отсоединенной продольной тяге. Для слива поворачивают рулевое колесо влево до упора и открывают сливное отверстие. После слива промывают систему, залив в бачок 1,5—2 л свежего масла, и, поворачивая рулевое колесо от упора до упора, сливают его. Заливая свежее масло, удаляют из гидросистемы воздух. Для этого снимают резиновый колпачок с перепускного клапана рулевого механизма, на его головку надевают шланг, опущенный другим концом в сосуд с маслом, отворачивают клапан на 0,5—0,75 оборота. Затем, пустив двигатель и поворачивая рулевое колесо влево, доливают масло в бачок до тех пор, пока не прекратится выделение пузырьков воздуха из шланга; заворачивают клапан. При необходимости доливают масло в бачок и присоединяют продольную тягу.

Слайд 56

3. Особенности устройства системы тормозов.

Для работы автомобиля характерно

достаточно частое изменение скорости его движения. Это достигается изменением

режима работы двигателя или включением тормозного управления. Совершенно ясно, что снизить скорость и остановиться в требуемом месте не менее важно, чем начать движение и преодолевать различные сопротивления. Чем быстрее может быть произведено торможение автомобиля, тем выше могут быть безопасная максимальная и средняя скорости машины. Быстрое снижение скорости и остановка автомобиля обеспечиваются встроенными устройствами, способными по желанию водителя создать искусственное сопротивление движению, полную остановку, а также удержание машины на месте.Совокупность устройств, предназначенных для осуществления торможения, называется тормозным управлением.