Слайд 2

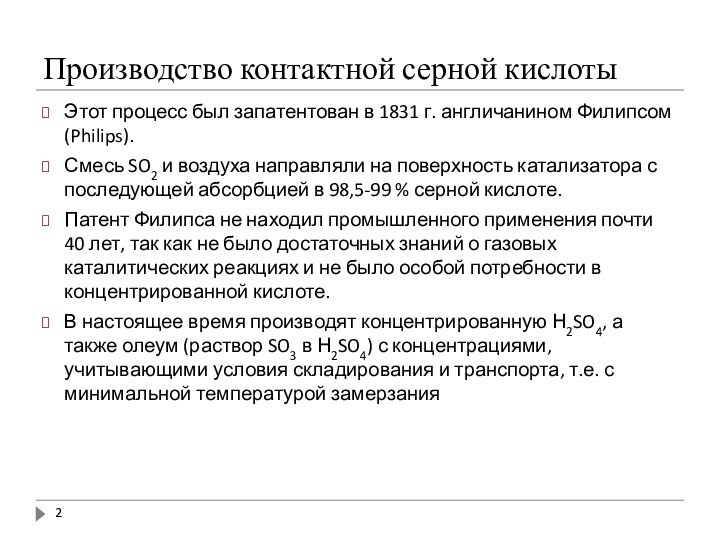

Производство контактной серной кислоты

Этот процесс был запатентован в

1831 г. англичанином Филипсом (Philips).

Смесь SO2 и воздуха

направляли на поверхность катализатора с последующей абсорбцией в 98,5-99 % серной кислоте.

Патент Филипса не находил промышленного применения почти 40 лет, так как не было достаточных знаний о газовых каталитических реакциях и не было особой потребности в концентрированной кислоте.

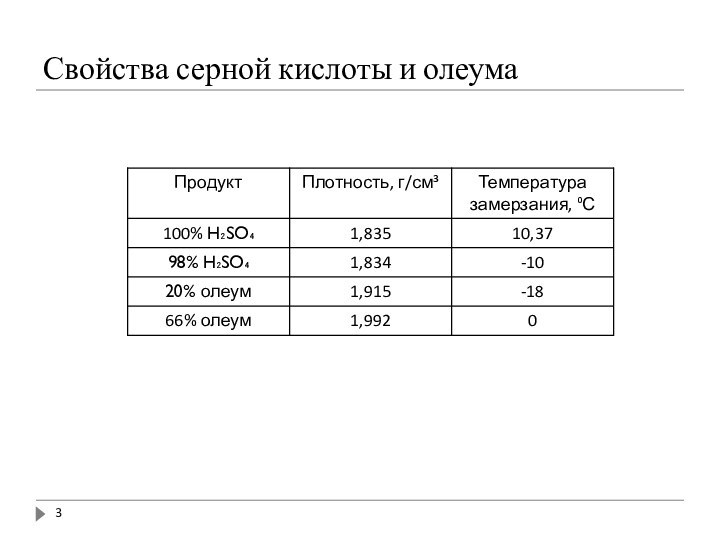

В настоящее время производят концентрированную Н2SO4, а также олеум (раствор SO3 в Н2SO4) с концентрациями, учитывающими условия складирования и транспорта, т.е. с минимальной температурой замерзания

Слайд 3

Свойства серной кислоты и олеума

Слайд 4

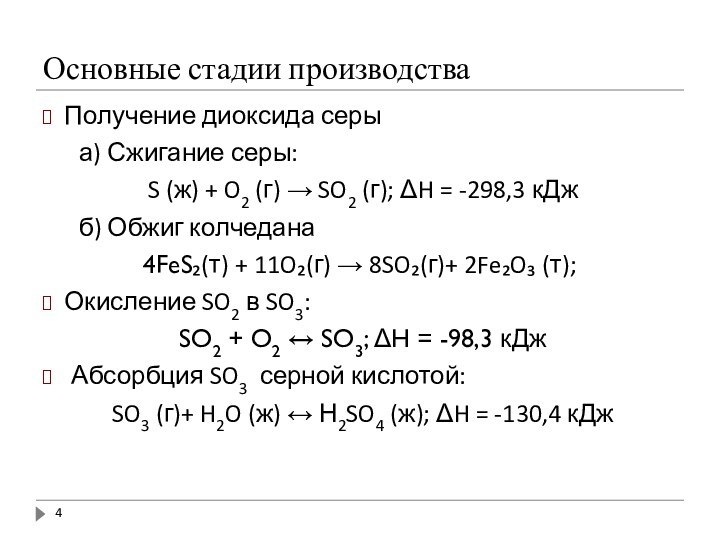

Основные стадии производства

Получение диоксида серы

а) Сжигание серы:

S (ж)

+ O2 (г) → SO2 (г); ΔH = -298,3

кДж

б) Обжиг колчедана

4FeS₂(т) + 11O₂(г) → 8SO₂(г)+ 2Fe₂O₃ (т);

Окисление SO2 в SO3:

SO2 + O2 ↔ SO3; ΔH = -98,3 кДж

Абсорбция SO3 серной кислотой:

SO3 (г)+ H2O (ж) ↔ Н2SO4 (ж); ΔH = -130,4 кДж

Слайд 5

Основная реакция - каталитическое окисление SO2 в SO3

- обратимая.

Степень конверсии SO2 в SO3 уменьшается с

повышением температуры, при более низких температурах (≤ 400ºС, когда можно достичь ≈ 100 %-ного равновесия) скорость реакции слишком мала.

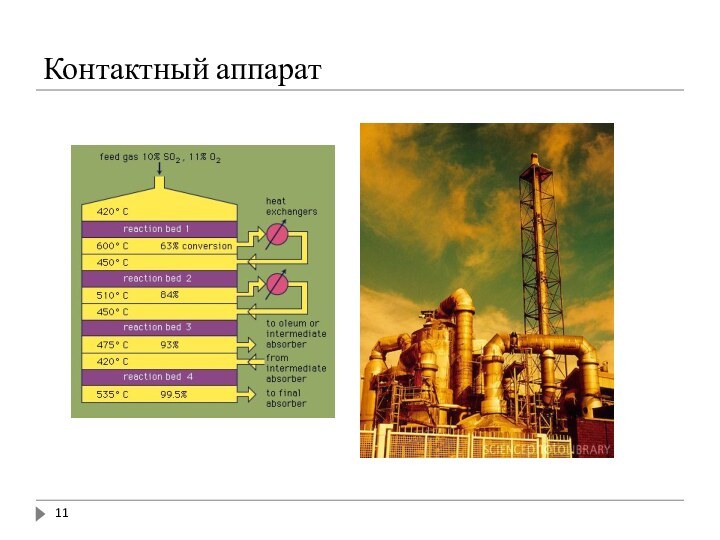

В настоящее время процесс проводят в 4-5 слойных каталитических колоннах – каталитических аппаратах.

В качестве катализатора до 30-ых годов 20-го века использовали оксиды железа и Pt.

В настоящее время применяют ванадиевый катализатор - 7 % V2O5 на поверхности алюмосиликата.

Контактные яды – соединения мышьяка

Слайд 6

SO3 абсорбируется наилучшим образом не водой, а 98,3

%-ной серной кислотой.

Такой раствор имеет минимальное парциальное давление

как SO3, так и Н2О над раствором.

Процесс проводится в двух последовательных колоннах, первую как правило орошают олеумом (18,5-20 % SO3), вторую 98,3 %-ной Н2SO4.

Слайд 7

Схема получения серной кислоты

Слайд 8

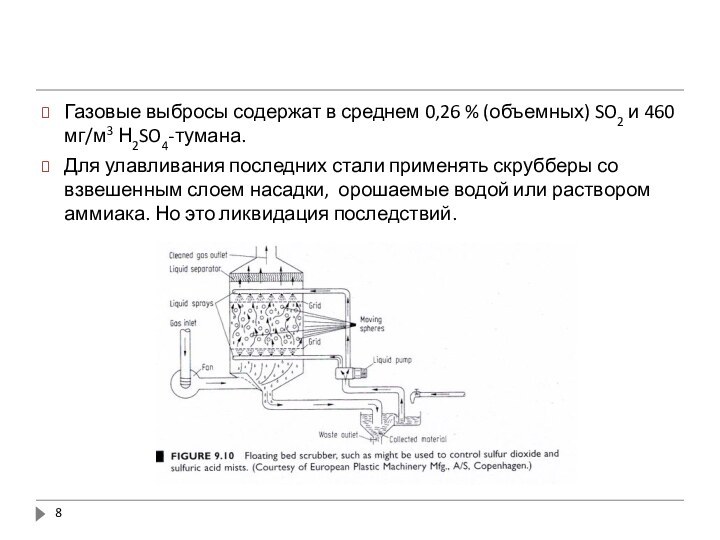

Газовые выбросы содержат в среднем 0,26 % (объемных)

SO2 и 460 мг/м3 Н2SO4-тумана.

Для улавливания последних стали

применять скрубберы со взвешенным слоем насадки, орошаемые водой или раствором аммиака. Но это ликвидация последствий.

Слайд 9

Получение серной кислоты с промежуточной абсорбцией

С точки зрения

принципа малоотходной технологии наибольший интерес представляет схема с промежуточной

абсорбцией. В этом случае газ после прохождения через 3-ий слой катализатора в контактной колонне выводят и направляют в колонну абсорбции с 98%-ной Н2SO4, а потом направляют обратно в контактную колонну перед 4-ым слоем катализатора.

Цель – выделить возможно большее количество SO3 до последней ступени катализатора, достигая тем самым сильный сдвиг направо равновесия реакции окисления SO2 в SO3. Степень конверсии оксида серы достигает в этом случае до 99,8-99,95 %.

Слайд 10

Схема получения серной кислоты

с промежуточной абсорбцией

Слайд 12

Азотная промышленность

Производство аммиака

Производство азотной кислоты

Исторически известны три метода

связывания азота и приведения его в форму, усвояемую растениями:

Электродуговой метод (60000 кВт·ч/т)

N2 + O2 → 2NO; 3000-4000ºС; ΔH = 179,2 кДж

Цианамидный метод (12000 кВт·ч/т)

CaC2 + N2 → CaCN2 + C; 1000ºС; ΔH = -284,9 кДж

Синтез аммиака (4000 кВт·ч/т )

N2 + 3H2 ↔ 2NH3; 400-600ºС; ΔH = -55,7 кДж

Слайд 13

Пристли (Priestly) и Кавендиш (Cavendish) в Англии пропускали

искры тока через воздух и получили нитраты, растворяя оксиды

азота в щелочном растворе.

Первый завод с применением электрической дуги ввели в строй в Ниагаре (США) в 1901 г.

В 1905 г. запустили промышленный процесс в Норвегии:

N₂ → NO → NO2 → Ca(NO3)

Цианамидный процесс в промышленном масштабе внедрили в 1905 г. в Италии.

Слайд 14

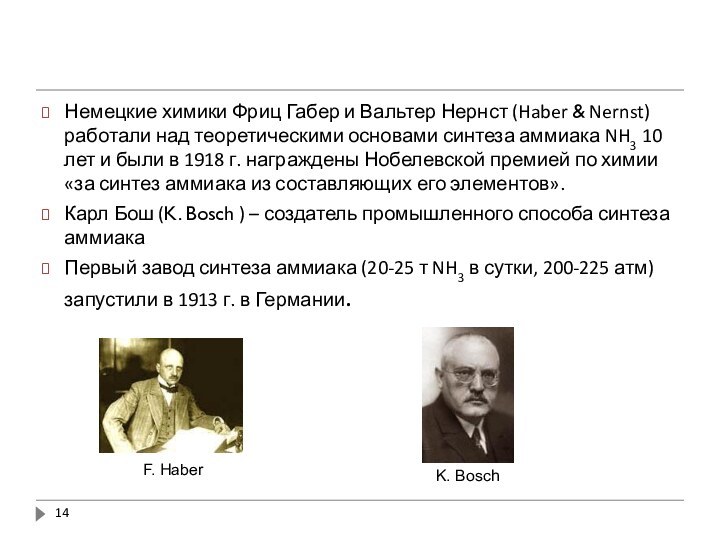

Немецкие химики Фриц Габер и Вальтер Нернст (Haber

& Nernst) работали над теоретическими основами синтеза аммиака NH3

10 лет и были в 1918 г. награждены Нобелевской премией по химии «за синтез аммиака из составляющих его элементов».

Карл Бош (K. Bosch ) – создатель промышленного способа синтеза аммиака

Первый завод синтеза аммиака (20-25 т NH3 в сутки, 200-225 атм) запустили в 1913 г. в Германии.

F. Haber

K. Bosch

Слайд 15

Синтез аммиака

Для синтеза NH3 надо иметь смесь N2

и H2 со стехиометрическим соотношением 1N2 : 3H2.

Водород

можно получить 4-мя способами:

Конверсией метана (СН4)

Конверсией СО, полученной при газификации твердого топлива (водяной газ)

Из коксового газа (~ 59 % Н2)

Электролизом воды

Источником азота является воздух

Слайд 16

Получение водорода

Конверсия метана

I ступень

СН4 + H2O ↔ CO

+ 3 H2; ΔH = 206 кДж

II ступень

СН4

+ 0,5 O2 ↔ CO + 2H2; ΔH = - 35 кДж

Конверсия СО

CO + H2O ↔ CO2 + H2; ΔH = - 41 кДж

Суммируя процесс конверсии метана с водяным паром:

СН4 + H2O ↔ CO2 + 3 H2; ΔH = 165 кДж

Условия конверсии метана: 800-1000ºС в присутствии Ni-Al2O3 катализатора при давлении 30 атм. Остаточное содержание метана в газе 0,5%

Условия конверсии СО: в присутствии Zn-Cr-Cu катализатора, температура 200-400ºС, давление 30 атм. Остаточное содержание СО в газе 0,2-0,4 %.

Слайд 17

Синтез аммиака

N2 + 3 H2 ↔ 2NH3 (г);

ΔH = -55,6 кДж

Выход NH3 увеличивается значительно при повышенных

давлениях.

Катализатором является металлическое дисперсное железо.

В качестве промоторов (веществ, увеличивающих активность катализатора) добавляют оксиды Al, Zr, Si.

Слайд 18

Технологические схемы разделяют на:

низкого давления (100-200 атм)

среднего давления

(200-350 атм)

высокого давления (500-1000 атм)

Наиболее распространены схемы среднего давления

Принципиальное

различие схем состоит в сепарации (выделении) аммиака.

При низком и среднем давлении нужно 2-ступенчатое охлаждение (холодной водой и жидким аммиаком).

При высоком давлении достаточно водяного охлаждения.

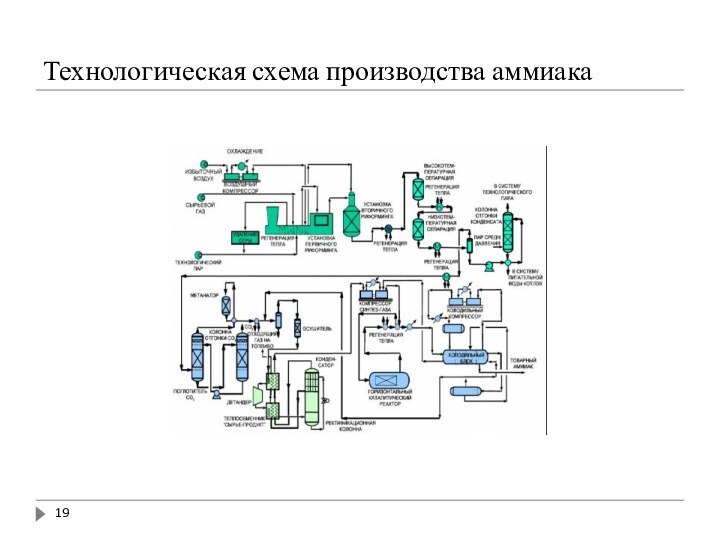

Слайд 19

Технологическая схема производства аммиака

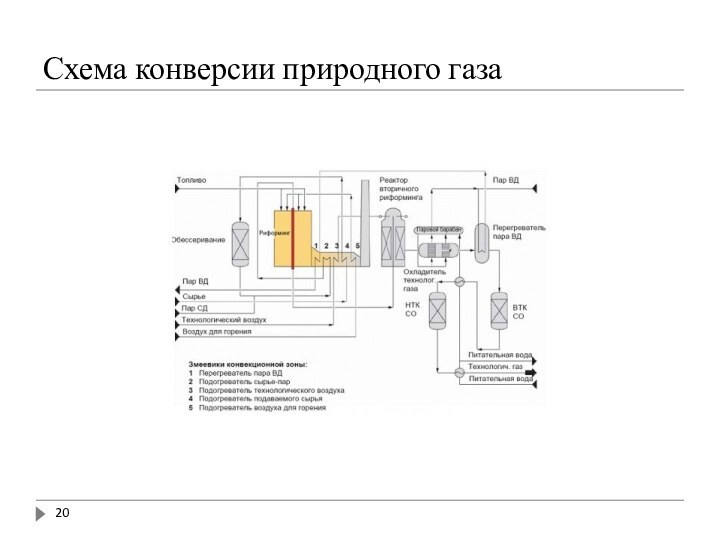

Слайд 20

Схема конверсии природного газа

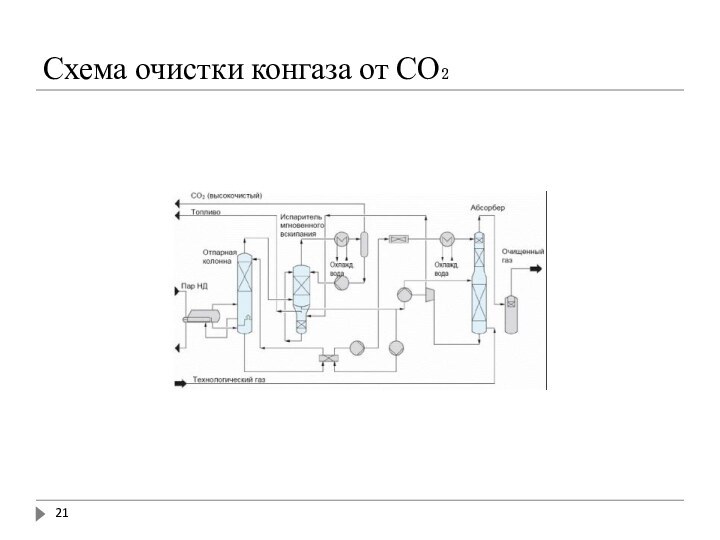

Слайд 22

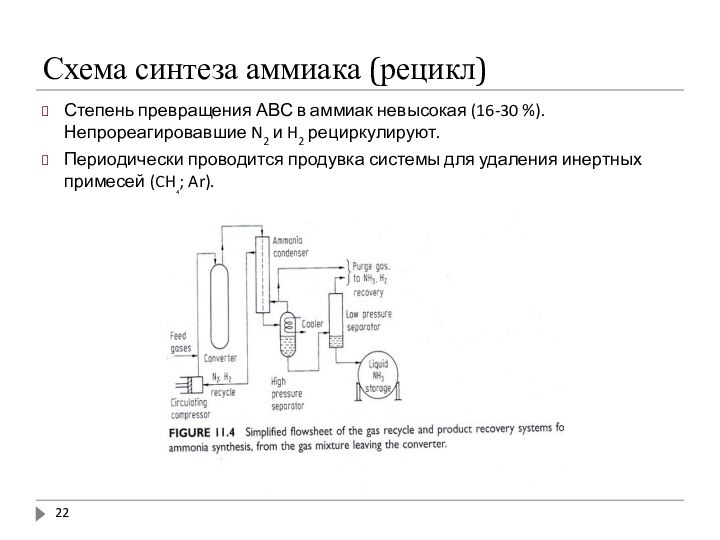

Схема синтеза аммиака (рецикл)

Степень превращения АВС в аммиак

невысокая (16-30 %). Непрореагировавшие N2 и H2 рециркулируют.

Периодически

проводится продувка системы для удаления инертных примесей (CH₄; Ar).

Слайд 23

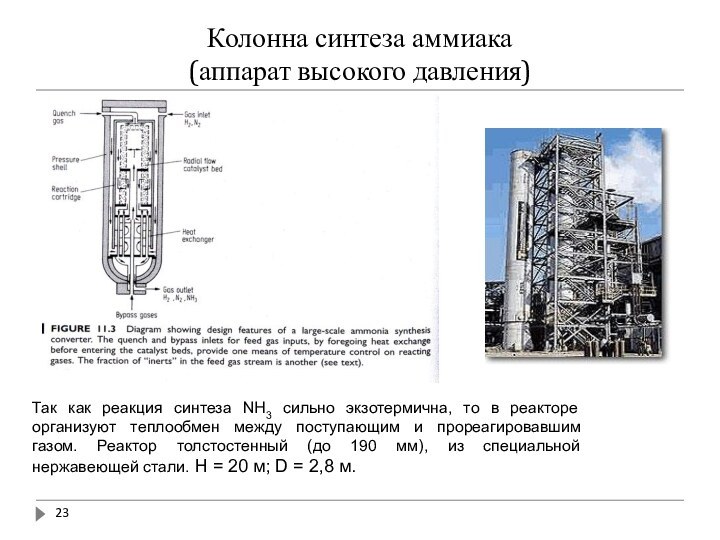

Колонна синтеза аммиака

(аппарат высокого давления)

Так как реакция

синтеза NH3 сильно экзотермична, то в реакторе организуют теплообмен

между поступающим и прореагировавшим газом. Реактор толстостенный (до 190 мм), из специальной нержавеющей стали. Н = 20 м; D = 2,8 м.

Слайд 24

Производство азотной кислоты

Начиная со средневековья азотную кислоту получали

из селитры (KNO3) и серной кислоты.

KNO3 + H2SO4

→ KHSO4 + HNO3

В 19-ом веке KNO3 заменили селитрой из Чили NaNO3:

NaNO3 + H2SO4 → NaHSO4 + HNO3

Слайд 25

Основные стадии производства HNO₃

I стадия – окисление аммиака

4

NH3 + 5O2 → 2NO + 6H2O (Pt/Rh, 900ºС);

ΔHo298 = -907 кДж/моль

II стадия – окисление NO

2NO + O2 → 2NO2; ΔHo298 = -113 кДж/моль

IIIстадия – абсорбция NO2

2NO2 + H2O→ 2HNO3 + NO; ΔHo298 = -138 кДж/моль

Суммарная реакция:

NH3 + O2 →2HNO3 + H2O; ΔHo298 = -330 кДж/моль

Все реакции необратимы. Концентрация полученной кислоты зависит от применяемого давления и от противодавления NO над раствором кислоты.

Слайд 26

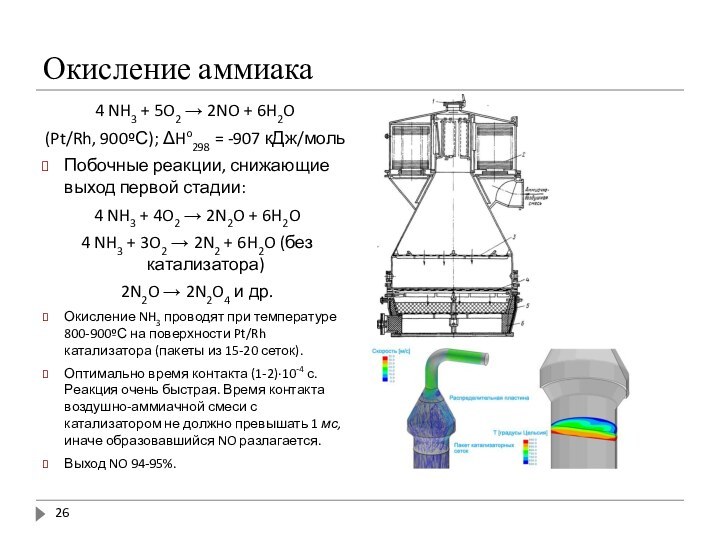

Окисление аммиака

4 NH3 + 5O2 → 2NO +

6H2O

(Pt/Rh, 900ºС); ΔHo298 = -907 кДж/моль

Побочные реакции, снижающие

выход первой стадии:

4 NH3 + 4O2 → 2N2O + 6H2O

4 NH3 + 3O2 → 2N2 + 6H2O (без катализатора)

2N2O → 2N2O4 и др.

Окисление NH3 проводят при температуре 800-900ºС на поверхности Pt/Rh катализатора (пакеты из 15-20 сеток).

Оптимально время контакта (1-2)·10-4 с. Реакция очень быстрая. Время контакта воздушно-аммиачной смеси с катализатором не должно превышать 1 мс, иначе образовавшийся NO разлагается.

Выход NO 94-95%.

Слайд 27

Окисление NO до NO2

Самая медленная и аномальная по

отношению к температуре: повышение температуры снижает скорость! Причина в

том, что реакция проходит в две ступени:

2NO ↔ (NO)2 ΔH<0

(NO)2 + O2 ↔ 2NO₂ (самая медленная стадия)

Повышение температуры снижает по первой реакции выход димера (NO)2 и тем самым скорость второй, самой медленной стадии.

Слайд 28

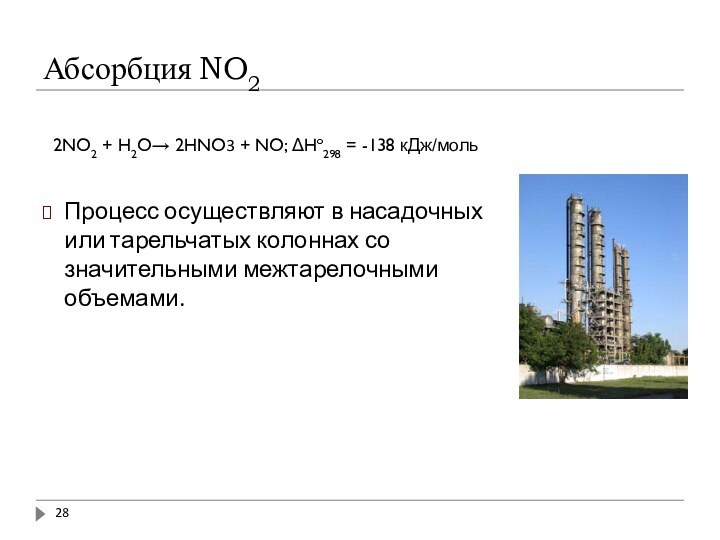

Абсорбция NO2

2NO2 + H2O→ 2HNO3 + NO; ΔHo298

= -138 кДж/моль

Процесс осуществляют в насадочных или тарельчатых колоннах

со значительными межтарелочными объемами.

Слайд 29

Технологические схемы

Технологические схемы производства разбавленной азотной кислоты разделяют

на:

схемы под атмосферным давлением. Для абсорбции нитрозных газов используют

3-4 насадочные башни и получают 47-50 % НNO3.

схемы повышенного давления (10-12 атм). В качестве абсорбера используется одна тарельчатая колонна из нержавеющий стали; получают 52-65 % НNO3.

комбинированные схемы (окисление NH3 приосходит под атмосферным давлением для сохранения катализатора, абсорбция NOх под давлением (~ 10 атм); получают 60-62 % НNO3.

Слайд 30

Получение концентрированной HNO3

Дистилляцией разбавленной азотной кислоты может быть

получена азотная кислота азеотропного состава (69,2% HNO3).

Более концентрированную кислоту

(до 100% ) получают перегонкой растворов азотной кислоты с концентрированной H2SO4 или прямым синтезом - взаимодействием N2O4 с водой (или разбавленной азотной кислотой) и кислородом:

2N2O4 + 2H2O + O2 → 4HNO3

Слайд 31

Технологическая схема получения HNO3