- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Сварочные генераторы постоянного тока. (Билет 7.1)

Содержание

- 2. напряжение, вырабатываемое электрогенератором для сварки постоянным током,

- 3. сварочный генератор, это устройство, которое позволяет преобразовать

- 4. Оптимальным решением при проведении сварочных работ в

- 5. Ежедневно перед работой следует производить внешний осмотр

- 6. если давление масла ниже 0,1 МПа, а

- 7. Периодически также необходимо замерять сопротивление изоляции генератора,

- 8. В случае появления на коллекторе нагара необходимо

- 9. После каждых 100 — 200 ч работы

- 10. Техника сварки угловых швов. Катет шваБилет 7 (2)

- 11. Сварка в лодочкуЭлектрод располагаетя под углом 45

- 12. Чтобы добиться проплава в угловом соединении необходимо

- 13. Сварку производить «углом назад». 1-й валик должен

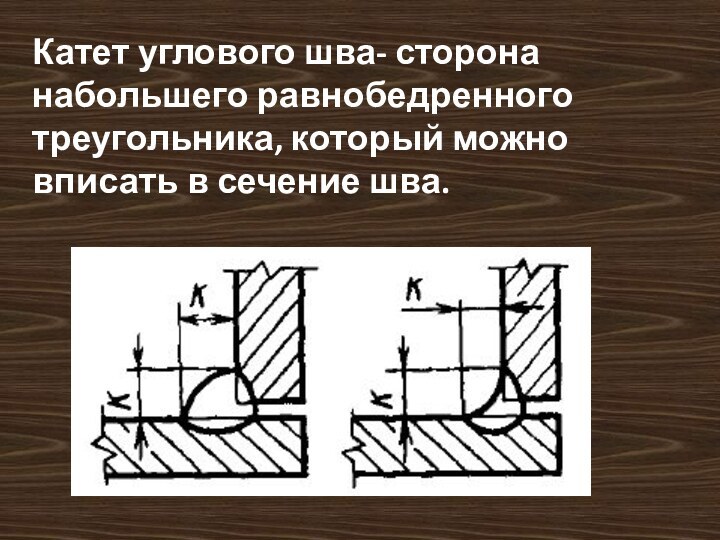

- 14. Катет углового шва- сторона набольшего равнобедренного треугольника, который можно вписать в сечение шва.

- 15. Скачать презентацию

- 16. Похожие презентации

напряжение, вырабатываемое электрогенератором для сварки постоянным током, производится благодаря двигателю. Обычно используют бензиновый дизельный или газовый мотор. Выбор генератора для сварочного аппарата должен основываться на качестве привода. Практика показала, что четырехтактные двигатели более производительны и долговечны.

Слайд 3 сварочный генератор, это устройство, которое позволяет преобразовать механическое

движение кривошипно-шатунного механизма в электрический ток. Причем в зависимости

от конструкции может отличаться как технические характеристики получаемого напряжения, так и способами его трансформации.Слайд 4 Оптимальным решением при проведении сварочных работ в местах

без доступа к централизованной электросети станет использование сварочных генераторов.

Данное

оборудование представлено в достаточно широком ассортименте. Это позволяет подобрать наиболее подходящий вариант для различных видов сварочных аппаратов. Наиболее важной характеристикой подобных устройств является мощность оборудования, которой должно быть достаточно для нормального проведения данного вида работ. Это обеспечит стабильную дугу, качественный шов и оптимальные временные рамки выполнения поставленной задачи.Слайд 5 Ежедневно перед работой следует производить внешний осмотр агрегата

и устранять случайные повреждения. Проверять состояние болтовых соединений токоведущих

частей и подтягивать ослабевшие контакты. Проверять натяжение ремней привода вентилятора, регулятора оборотов и его крепления, а также состояние электрооборудования; крепление наконечников к проводам, аккумуляторных батарей к раме и заземление агрегата; производить пуск для контроля отсутствия стука и посторонних шумов; проверять показания приборов и контрольных ламп на пульте управления.Слайд 6 если давление масла ниже 0,1 МПа, а температура

воды выше 105 °С, необходимо немедленно остановить двигатель, найти

и устранить причину, вызвавшую повышение температуры. Смазка со временем разлагается, поэтому через 500—600 ч работы, но не реже чем через полгода ее следует заменять. Для замены смазки надо снять крышку подшипников на щитах генератора, удалить загрязненную смазку, тщательно промыть подшипники бензином, затем заполнить гнезда подшипников свежей смазкой на 1/2—1/3 свободного объема. Рекомендуется применять консистентную смазку марки ЦИАТИМ-203 (ГОСТ 8773-73), жировую смазку 1-13 (ГОСТ 163-61) или им подобные.Слайд 7 Периодически также необходимо замерять сопротивление изоляции генератора, которое

должно быть не ниже 0,5 МОм для генераторов типа

ГСО и ГД и 1 МОм для генераторов типа СГП. Мелкая металлическая и угольная пыль, осаждаясь внутри генератора, может вызвать снижение сопротивления отдельных участков изоляции. Поэтому генератор рекомендуется периодически продувать струей сжатого воздуха и протирать ветошью.Слайд 8 В случае появления на коллекторе нагара необходимо выяснить

и устранить причину, вызывающую его, а коллектор прошлифовать мелкозернистой

прессованной пемзой или мелкой стеклянной бумагой, натянутой на деревянную колодку цилиндрической формы. Шлифовку производят равномерно по всей поверхности. Шлифовать коллектор наждачной бумагой категорически запрещается. Если со временем между пластинками начнет выступать слюда, вызывая искрение и шум щеток при работе, ее при помощи специальной пилки следует осторожно счистить на глубину до 1 мм. Затем мелким трехгранным напильником нужно убрать заусеницы с краев пластин и прошлифовать коллектор на ходу при поднятых щетках.Слайд 9 После каждых 100 — 200 ч работы агрегата

необходимо производить смазку двигателя, спуск конденсата из масляных фильтров,

промывку воздушного фильтра и смену в нем масла. После 500 — 600 ч эксплуатации полностью заменяют масло в двигателе. Проверяют и подтягивают механизмы систем питания, охлаждения, смазки, зажигания и пуска двигателя. Проверяют компрессию двигателя; зазоры между поршневыми кольцами и канавками в поршне, масляные зазоры между коленчатым валом и подшипниками;

Слайд 11

Сварка в лодочку

Электрод располагаетя под углом 45 градусов

и наклон к плоскости движения 15 -25 градусов

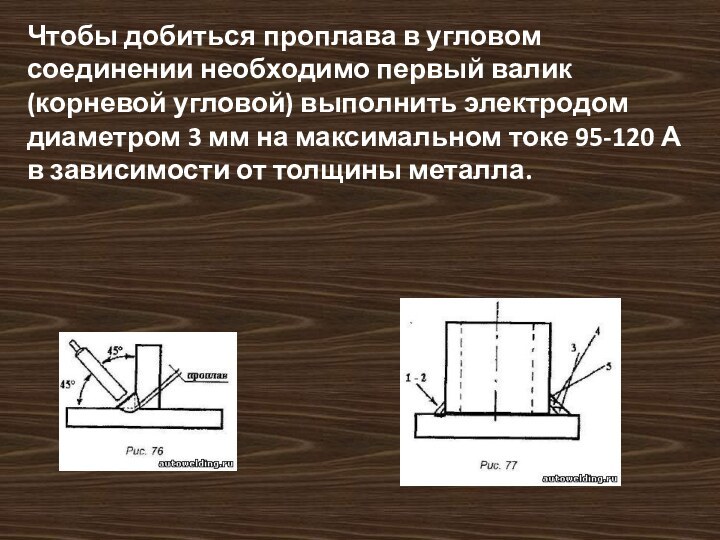

Слайд 12 Чтобы добиться проплава в угловом соединении необходимо первый

валик (корневой угловой) выполнить электродом диаметром 3 мм на

максимальном токе 95-120 А в зависимости от толщины металла.Слайд 13 Сварку производить «углом назад». 1-й валик должен быть

по полноте «нормальным» с максимальным проплавом и минимальным по

сечению.Второй валик выполняется электродом диаметром 4 мм на сварочном токе в среднем или максимальном диапазоне в зависимости от толщины металла.«Замок» второго валика не должен совпадать с «замком» первого валика. Наибольшую опасность при сварке угловых швов представляет возможность непровара одной из сторон, а также иепровар угла. Поэтому при сварке углового шва электрод располагают в плоскости, делящей угол пополам, и концу электрода сообщают поперечные колебательные движения для расплавления кромок.