Слайд 2

План лекции

Назначение, конструкции и материалы осей и валов.

Критерии работоспособности и расчета осей и валов. Расчет осей

и валов на статическую прочность, выносливость, жесткость и колебания. Подшипники скольжения. Конструкции и материалы подшипников скольжения. Расчеты режимов полусухого, полужидкостного и жидкостного трения.

Подшипники качения. Конструкции и назначение основных типов подшипников качения. Установка, смазка и уплотнение подшипников качения. Расчет подшипников качения и их подбор. Уплотнительные устройства. Классификация по принципу действия. Контактные, лабиринтные, щелевые, центробежные и комбинированные уплотнительные устройства.

Упругие элементы механизмов. Пружины. Назначение. конструкции и материалы пружин. Расчет винтовых цилиндрических одножильных пружин круглого сечения.

Муфты. Жесткие, компенсирующие самоустанавливающиеся, упругие, фрикционные муфты.

Слайд 3

Назначение, конструкция и материалы осей и валов

Колёса передач

установлены на специальных продолговатых деталях круглого сечения. Среди таких

деталей различают оси и валы.

Ось – деталь, служащая для удержания колёс и центрирования их вращения.

Вал – ось, передающая вращающий момент.

Слайд 4

Конструкции осей и валов

( рисунок 1)

а)

б)

с)

д)

Слайд 5

Пояснения к рисунку 1

а) валы передач, несущих детали

передач;

б) коренные валы, несущие кроме деталей передач

рабочие органы машин: колеса, диски и т.д.;

с) коленчатые валы, несущие шатуны;

д) оси вращающиеся и неподвижные.

Слайд 6

Материалы осей и валов

Основными материалами валов являются стали:

качественные конструкционные углеродистые марок 20, 30, 40, 50. Инструментальные

марок У8А, У10А, легированные марок 2Х13, 4Х13, 15Х, 20Х, 40ХН, 30ХГСА. С целью упрочнения валы подвергают термообработке, как правило: термоулучшению. Для повышения износостойкости отдельных мест вала применяют закалку поверхности ТВ4.

Слайд 7

Критерии работоспособности и расчета осей и валов

Для работоспособности

вала или оси необходимо обеспечить:

объёмную прочность (способность сопротивляться Mизг

и Мкрут);

поверхностную прочность (особенно в местах соединения с другими деталями);

жёсткость на изгиб;

крутильную жёсткость (особенно для длинных валов).

Слайд 8

Расчет осей и валов на прочность, выносливость, жесткость

Расчет валов и осей на прочность:

Минимальный диаметр вала при его работе только на кручение (изгиб исключается путем понижения допускаемых напряжений)

d 3 ((Tк)р / 0,2[к]),

где (Tк)р расчетное значение крутящего момента;

[к] = 30 ... 50 Мпа допускаемое напряжение на кручение, для среднеуглеродистых сталей пониженное за счет исключения изгиба;

Минимальный размер оси при ее работе на изгиб:

d 3 ((Mк)р / (0,1[к]r(1-c4),

где (Mк)р расчетное значение изгибающего момента;

[к] допускаемое напряжение на изгиб для цикла r=0 или r=-1;

Слайд 9

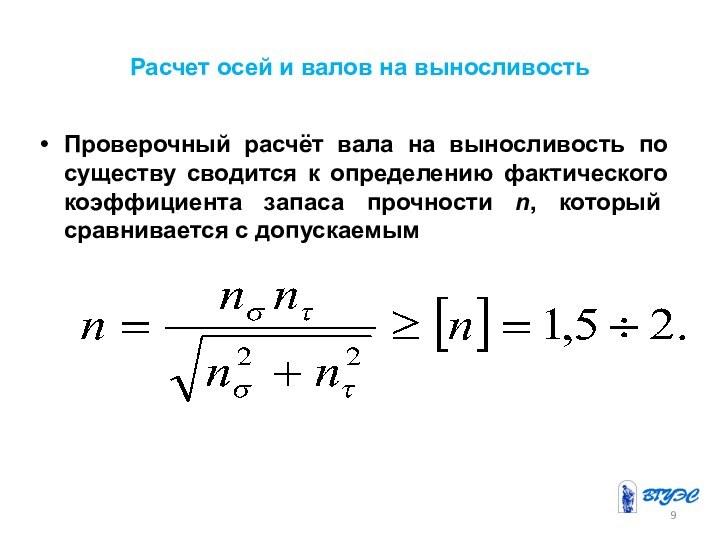

Расчет осей и валов на выносливость

Проверочный расчёт вала

на выносливость по существу сводится к определению фактического коэффициента

запаса прочности n, который сравнивается с допускаемым

Слайд 10

Здесь n и n - коэффициенты запаса

по нормальным и касательным напряжения

где -1

и τ-1 – пределы выносливости материала вала при изгибе и кручении с симметричным циклом; kσ и kτ – эффективные коэффициенты концентрации напряжений при изгибе и кручении, учитывающие галтели, шпоночные канавки, прессовые посадки и резьбу; εα и ετ – масштабные коэффициенты диаметра вала; a и τa – амплитудные значения напряжений; m и τm – средние напряжения цикла (m= 0, τm= τa); ψσ и ψτ – коэффициенты влияния среднего напряжения цикла на усталостную прочность зависят от типа стали.

Слайд 11

Расчет валов и осей на жесткость

Жесткость вала при

кручении оценивают углом закручивания на единицу длины вала

= TlGIp [],

где G модуль упругости материала при сдвиге (для стали G = 8*104 Мпа)

Ip полярный момент инерции сечения вала

(I = d4/32 0,1d4)

[] допускаемый угол закручивания

[] = 5 ... 22*10-6 рад/мм

Слайд 12

Подшипники скольжения.

Конструкция и материалы.

Расчеты.

Основным элементом таких подшипников является

вкладыш из антифрикционного материала или c антифрикционным покрытием. Вкладыш

устанавливают (вкладывают) между валом и корпусом подшипника .

Трение скольжения безусловно больше трения качения, тем не менее, достоинства подшипников скольжения заключаются в многообразных областях использования:

1)в разъёмных конструкциях ;

2)при больших скоростях вращения ( при n 10 000 об/мин);

3)при необходимости точного центрирования осей;

4)в воде и других агрессивных средах.

Слайд 13

Конструкция подшипников скольжения

Слайд 14

Большинство радиальных подшипников имеет цилиндрический вкладыш, который, однако,

может воспринимать и осевые нагрузки за счёт галтелей на

валу и закругления кромок вкладыша. Подшипники с коническим вкладышем применяются редко, их используют при небольших нагрузках, когда необходимо систематически устранять ("отслеживать") зазор от износа подшипника для сохранения точности механизма.

Смазка в подшипниках скольжения

Для правильной работы подшипников без износа

поверхности цапфы и втулки должны быть разделены слоем смазки достаточной толщины.

Слайд 16

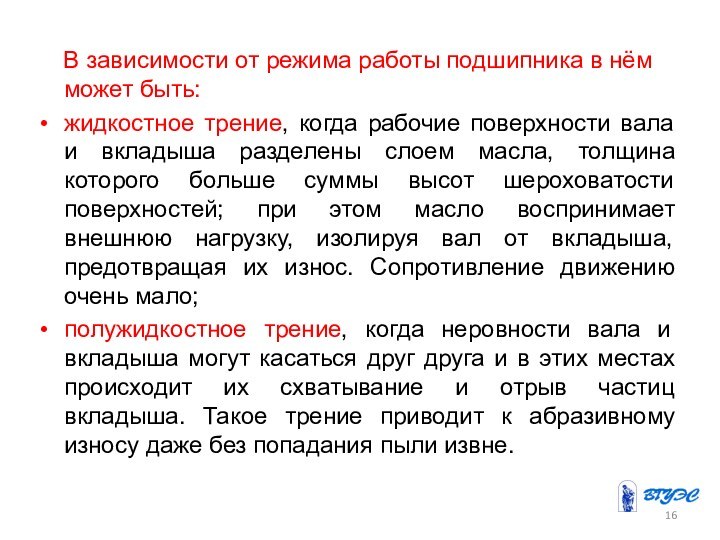

В зависимости от режима работы подшипника

в нём может быть:

жидкостное трение, когда рабочие поверхности вала

и вкладыша разделены слоем масла, толщина которого больше суммы высот шероховатости поверхностей; при этом масло воспринимает внешнюю нагрузку, изолируя вал от вкладыша, предотвращая их износ. Сопротивление движению очень мало;

полужидкостное трение, когда неровности вала и вкладыша могут касаться друг друга и в этих местах происходит их схватывание и отрыв частиц вкладыша. Такое трение приводит к абразивному износу даже без попадания пыли извне.

Слайд 17

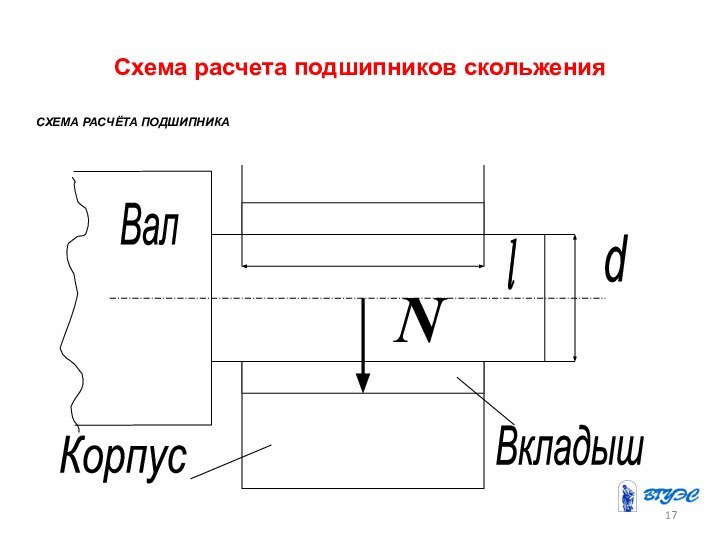

Схема расчета подшипников скольжения

Слайд 18

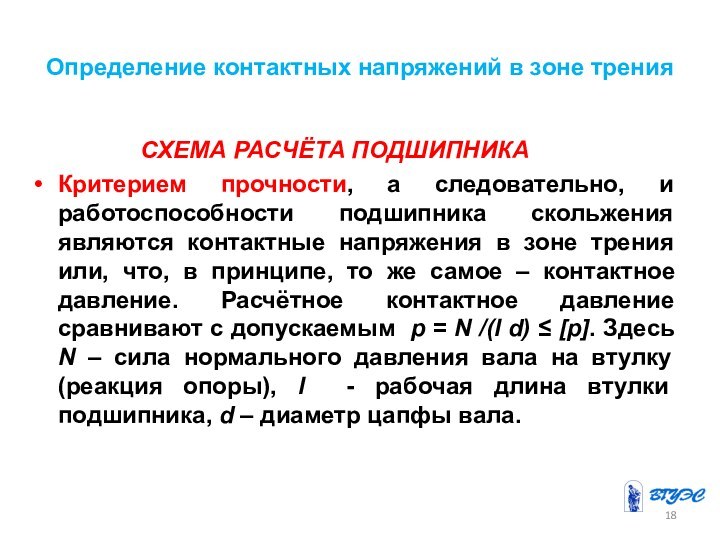

Определение контактных напряжений в зоне трения

СХЕМА РАСЧЁТА ПОДШИПНИКА

Критерием прочности,

а следовательно, и работоспособности подшипника скольжения являются контактные напряжения в зоне трения или, что, в принципе, то же самое – контактное давление. Расчётное контактное давление сравнивают с допускаемым p = N /(l d) [p]. Здесь N – сила нормального давления вала на втулку (реакция опоры), l - рабочая длина втулки подшипника, d – диаметр цапфы вала.

Слайд 19

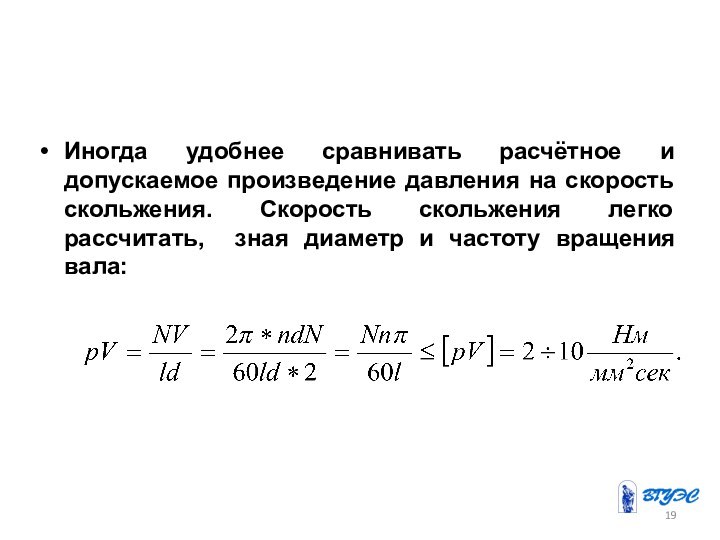

Иногда удобнее сравнивать расчётное и допускаемое произведение давления

на скорость скольжения. Скорость скольжения легко рассчитать, зная диаметр

и частоту вращения вала:

Слайд 20

Подшипники качения.

Конструкция и назначение.

Расчет

Слайд 21

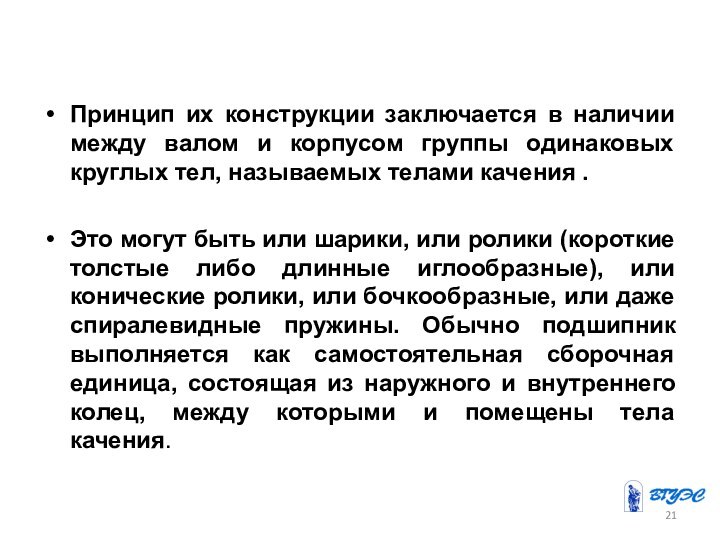

Принцип их конструкции заключается в наличии между валом

и корпусом группы одинаковых круглых тел, называемых телами качения

.

Это могут быть или шарики, или ролики (короткие толстые либо длинные иглообразные), или конические ролики, или бочкообразные, или даже спиралевидные пружины. Обычно подшипник выполняется как самостоятельная сборочная единица, состоящая из наружного и внутреннего колец, между которыми и помещены тела качения.

Слайд 22

По форме тел качения подшипники делятся на

роликовые

и шариковые

Шариковые подшипники качения

Слайд 24

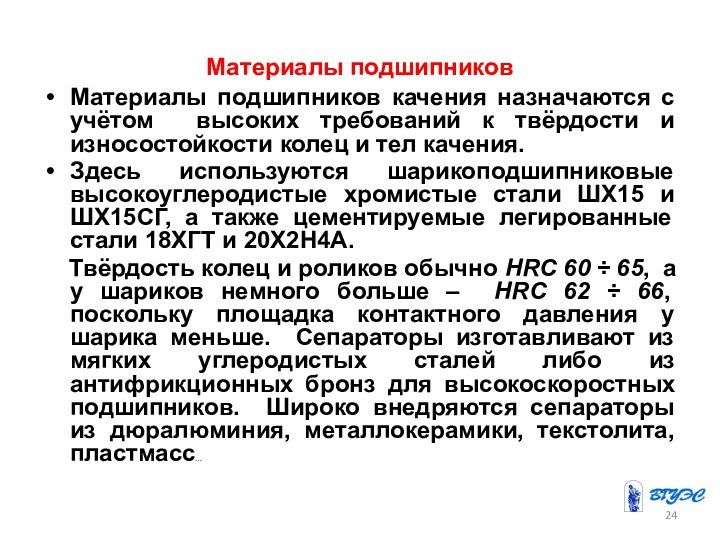

Материалы подшипников

Материалы подшипников качения назначаются с учётом высоких

требований к твёрдости и износостойкости колец и тел качения.

Здесь

используются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ15 и ШХ15СГ, а также цементируемые легированные стали 18ХГТ и 20Х2Н4А.

Твёрдость колец и роликов обычно HRC 60 65, а у шариков немного больше – HRC 62 66, поскольку площадка контактного давления у шарика меньше. Сепараторы изготавливают из мягких углеродистых сталей либо из антифрикционных бронз для высокоскоростных подшипников. Широко внедряются сепараторы из дюралюминия, металлокерамики, текстолита, пластмасс…

Слайд 25

Установка подшипников

Применяют фиксированные и плавающие опоры. В фиксированных

внутренние и наружные кольца неподвижны в осевом направлении. В

плавающих внешнее кольцо может перемещаться в осевом направлении за счёт установки подшипника в специальном стакане с зазором. Плавающей обычно делают ту опору, где меньше радиальная нагрузка.

При большом расстоянии между опорами (вал червяка) фиксированная опора для жёсткости имеет два подшипника. Для свободных температурных перемещений подходят радиальные роликоподшипники с цилиндрическими роликами и радиальные шарикоподшипники с незакреплёнными наружными кольцами.

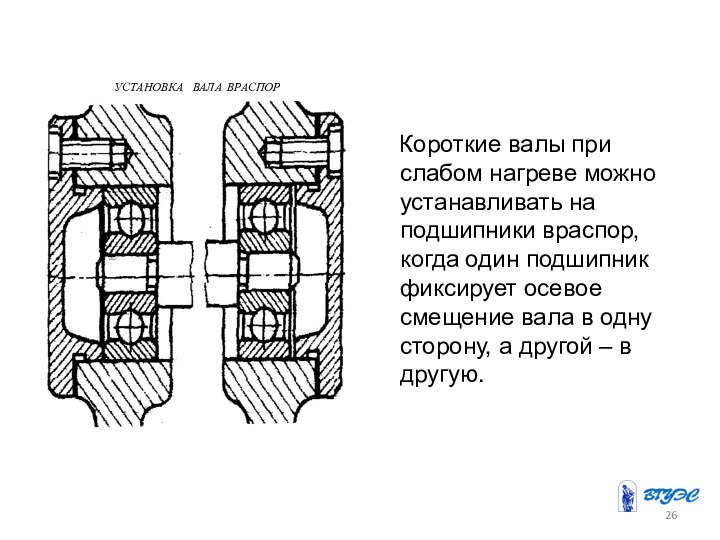

Слайд 26

Короткие валы при слабом нагреве можно

устанавливать на подшипники враспор, когда один подшипник фиксирует осевое

смещение вала в одну сторону, а другой – в другую.

Слайд 27

Смазка подшипников качения

Пластичные (густые) смазки более легки в

обслуживании, меньше расходуются, удобны в применении в труднодоступных местах,

куда закладываются при сборке, заполняют и герметизируют зазоры . Их недостаток в том, что в конструкции требуется предусматривать специальные полости.

Эту полость первоначально заполняют на 2/3 объёма при n 1500 об/мин или на 1/2 объёма при n > 1500 об/мин. В дальнейшем обычно через каждые три месяца через специальные устройства (пресс-маслёнки) добавляют свежую смазку, а через год её меняют с предварительной разборкой и промывкой узла. При консистентной смазке необходимо применение щелевых, лабиринтных и центробежных уплотнений.

Слайд 28

Жидкие смазки применяются при более высоких температурах, когда

густые плавятся и вытекают. Обеспечивают минимальные потери на трение.

Обычный способ в случае нижнего расположения червяка – организация масляных ванн (например, картер двигателя и т.п.), в которых масло налито до уровня нижнего тела качения. В зубчатых передачах колёса погружают не более чем на высоту зуба, во избежание больших потерь на перемешивание масла. Уровень масла контролируется щупом-маслоуказателем, как, например, в двигателях легковых автомобилей.

Слайд 29

Расчет подшипников качения и их подбор

Расчёт номинальной

долговечности подшипника

Номинальная долговечность это число циклов (или часов), которые

подшипник должен проработать до появления первых признаков усталости. Существует эмпирическая зависимость для определения номинальной долговечности Ln = ( C / P ), [млн. оборотов],

где С – грузоподъёмность, Р – эквивалентная динамическая нагрузка, = 0,3 для шариков, = 0,33 для роликов.

Номинальную долговечность можно вычислить и в часах Lh = (106 / 60 n) Ln , [часов],

где n – частота вращения вала

Слайд 30

Подбор подшипников

Методика

выбора состоит из пяти этапов:

1. Вычисляется требуемая долговечность подшипника

исходя из частоты вращения и заданного заказчиком срока службы машины.

2. По найденным ранее реакциям опор выбирается тип подшипника (радиальный, радиально-упорный, упорно-радиальный или упорный), из справочника находятся коэффициенты радиальной и осевой нагрузок Х, У.

3. Рассчитывается эквивалентная динамическая нагрузка.

4. Определяется требуемая грузоподъёмность C = P*L(1/α).

5. По каталогу, исходя из требуемой грузоподъёмности, выбирается конкретный типоразмер ("номер") подшипника, причём должны выполняться два условия:

грузоподъёмность по каталогу не менее требуемой;

внутренний диаметр подшипника не менее диаметра вала.

Слайд 31

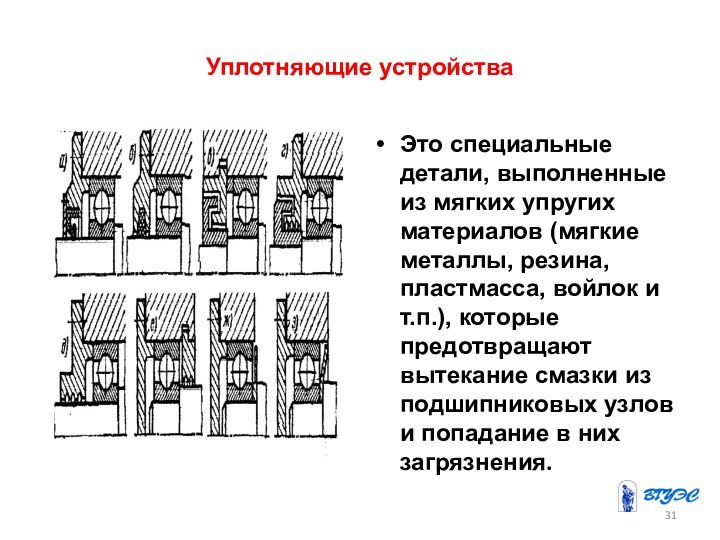

Уплотняющие устройства

Это специальные детали, выполненные из мягких упругих

материалов (мягкие металлы, резина, пластмасса, войлок и т.п.), которые

предотвращают вытекание смазки из подшипниковых узлов и попадание в них загрязнения.

Слайд 32

По принципу действия уплотнения разделяются на: контактные манжетные,

войлочные, с металлическими кольцами (а,б), применяются на низких и

средних скоростях, дают плотный контакт подвижных и неподвижных деталей;

щелевые и лабиринтные, препятствуют протеканию жидкостей и даже газа через каскад щелей и камер (в,г,д,е), так, типовая букса грузового вагона имеет четырёхкамерное лабиринтное уплотнение с зазором 0,8 мм;

центробежные (ж,з);

комбинированные.

Слайд 33

Упругие элементы механизмов.

Пружины.

Упругие элементы – детали, жёсткость которых

намного меньше, чем у остальных, а деформации выше.

Обычно упругие

элементы выполняются в виде пружин различных конструкций.

Основное распространение в машинах имеют упругие пружины растяжения (а), сжатия (б) и кручения (в) с различным профилем сечения проволоки. Применяются также фасонные (г), многожильные (д) и составные пружины (е) имеющие сложную упругую характеристику применяющиеся при сложных и высоких нагрузках.

Слайд 34

Материалы пружин

Материалы для пружин должны иметь высокие и

стабильные во времени упругие свойства. Основным материалом для пружин

являются высокоуглеродистые стали (У9А…У12А), стали легированные кремнием (60С2А), марганцем (65Г), хромом, ванадием, никелем (50ХГА, 50ХФА, 65С2ВА и др.).

Пружины из проволоки диаметром до 8…10 мм изготавливают холодной навивкой, преимущественно прошедшей термообработку, а после навивки подвергают только отпуску. Пружины из проволоки большего сечения навивают в горячем состоянии, затем закаливают. Пружины, подвергнутые переменным напряжениям, дополнительно подвергают пластическому деформированию, так называемому заневоливанию.

Слайд 35

Расчёт винтовых цилиндрических одножильных пружин круглого сечения

Основное применение

в машиностроении имеют пружины из круглой проволоки благодаря их

лучшей работой при напряжениях кручения.

Пружины характеризуются следующими основными геометрическими параметрами:

- диаметр проволоки d;

- средний диаметр D;

- индекс пружины c = D/d;

- шаг витков h;

- угол подъема витков , ;

- длина рабочей части пружины НР;

- число рабочих витков i = HP/h.

Слайд 36

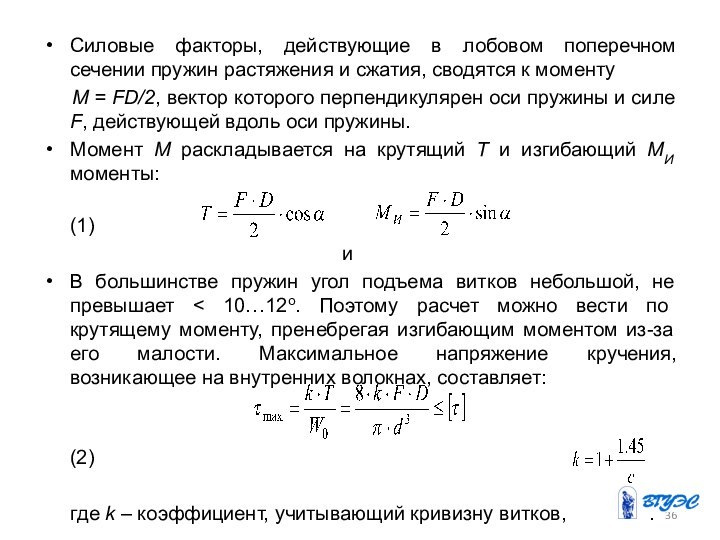

Силовые факторы, действующие в лобовом поперечном сечении пружин

растяжения и сжатия, сводятся к моменту

M = FD/2, вектор которого перпендикулярен оси пружины и силе F, действующей вдоль оси пружины.

Момент М раскладывается на крутящий Т и изгибающий МИ моменты:

(1)

и

В большинстве пружин угол подъема витков небольшой, не превышает 10…12о. Поэтому расчет можно вести по крутящему моменту, пренебрегая изгибающим моментом из-за его малости. Максимальное напряжение кручения, возникающее на внутренних волокнах, составляет:

(2)

где k – коэффициент, учитывающий кривизну витков, .

Слайд 37

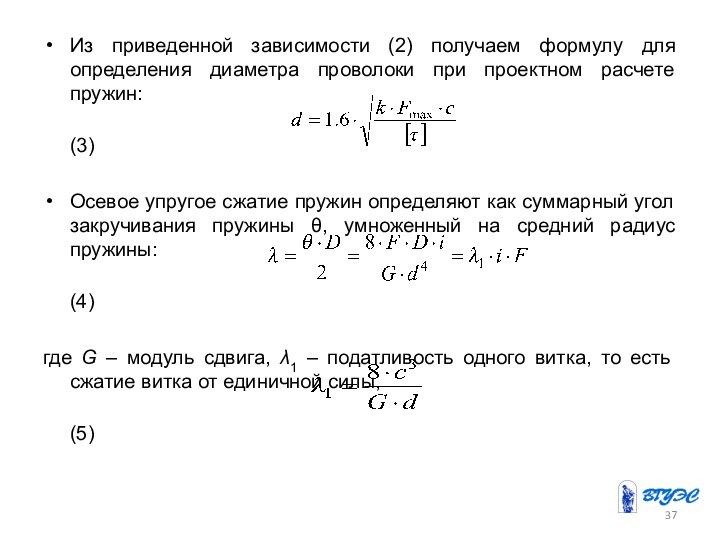

Из приведенной зависимости (2) получаем формулу для

определения диаметра проволоки при проектном расчете пружин:

(3)

Осевое упругое сжатие пружин определяют как суммарный угол закручивания пружины , умноженный на средний радиус пружины:

(4)

где G – модуль сдвига, 1 – податливость одного витка, то есть сжатие витка от единичной силы,

(5)

Слайд 38

Потребное число рабочих витков определяют по условию,

по которому при возрастании нагрузки от установочной (начальной) Fmin

до максимальной Fmax пружина должна получить заданное упругое перемещение:

(6)

Откуда вычисляют число витков:

(7)

Полная длина ненагруженной пружины составляет:

(8)

где Н3 – длина пружины, сжатой до соприкосновения соседних рабочих витков, i1 – полное число витков.

Слайд 39

Муфты.

Муфты- это устройства для соединения валов и

передачи между ними вращающего момента.

Конструкции муфт весьма разнообразны.

Наиболее часто

применяются муфты жесткие, компенсирующие, самоустанавливающиеся, упругие и фрикционные.

Жесткие муфты

Могут быть втулочными или фланцевыми.

Втулочные иногда называются глухими. Это самые простые конструкции и обычно применяются в лёгких машинах на валах диаметром до 70 мм.

Слайд 40

Фланцевая муфта

Фланцевые жёсткие муфты они допускают лёгкую сборку-разборку.

Такие конструкции имеют две полумуфты в виде фланцев, устанавливаемых

на концах валов с натягом и стянутых болтами.

Вращающий момент передаётся за счёт сил трения между фланцами, а когда болты вставлены без зазора, то также и болтами.

Слайд 41

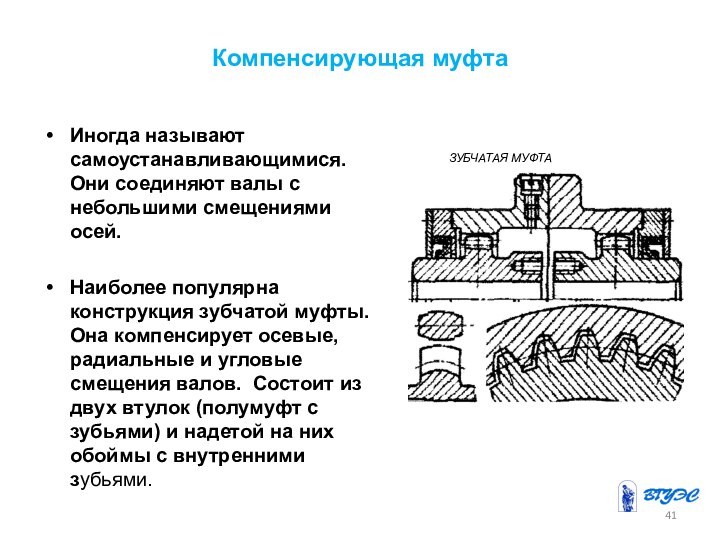

Компенсирующая муфта

Иногда называют самоустанавливающимися. Они соединяют валы с

небольшими смещениями осей.

Наиболее популярна конструкция зубчатой муфты.

Она компенсирует осевые, радиальные и угловые смещения валов. Состоит из двух втулок (полумуфт с зубьями) и надетой на них обоймы с внутренними зубьями.

Слайд 42

Упругие муфты

Лёгок монтаж, демонтаж и замена упругого элемента.

Допускаются радиальные смещения 1 5 мм, осевые 2

6 мм, угловые 1,5 2о, угол закручивания 5 30о.

Несущая способность (и прочность) муфт зависит от крепления оболочки к фланцам.

Слайд 43

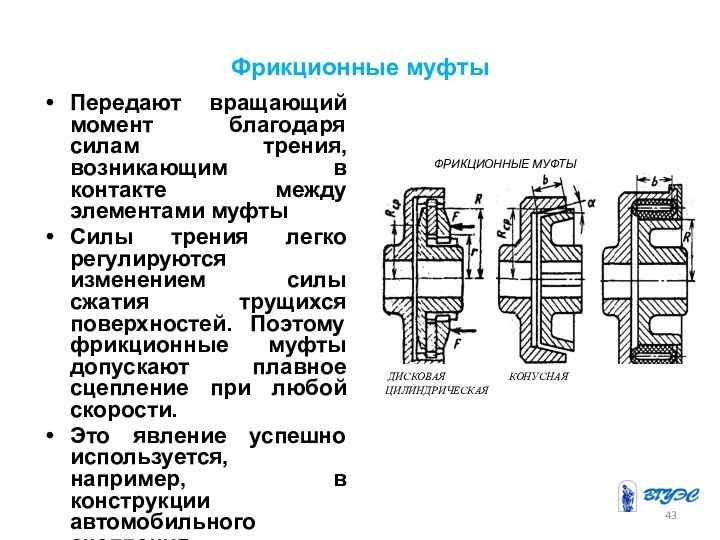

Фрикционные муфты

Передают вращающий момент благодаря силам трения, возникающим

в контакте между элементами муфты

Силы трения легко регулируются изменением

силы сжатия трущихся поверхностей. Поэтому фрикционные муфты допускают плавное сцепление при любой скорости.

Это явление успешно используется, например, в конструкции автомобильного сцепления.