Слайд 3

ЗНАКОМСТВО С КОМПАНИЕЙ

MSC.Software Corporation (изначально MacNeal-Schwendler Corporation) занимается

разработкой, продажей и поддержкой сложных компьютерных программ в области

автоматизации инженерных расчетов (CAE) c 1963 года

MSC.Software – разрабатывает, распространяет и осуществляет поддержку наиболее совершенной, широко применяемой в разных отраслях промышленности программы для структурного анализа MSC.Nastran, а также программы для нелинейного анализа MSC.Marc – первой коммерческой программы подобного рода в мире

MSC.Nastran

MSC.Marc

MSC.Dytran

MSC.Patran

MSC.Marc Mentat

MSC.Adams

MSC.MVision

MSC.Fatigue

MSC.Laminate Modeler

MSC.SuperForm

MSC.SuperForge

…и так далее

Слайд 4

Ключевые моменты в истории MSC.Software

1963 Компания основана

Доктором Ричардом МакНилом и Робертом Швендлером. Разработана первая программа

SADSAM (Structural Analysis by Digital Simulation of Analog Methods.) Эта программа была предшественницей современного флагмана MSC - MSC.Nastran.

1965 MSC участвует в проекте NASA по разработке унифицированного программного инструмента для инженерных расчетов. Прогамма стала известна под именем NASTRAN

(NASA Structural Analysis)

1965 Группа иследователей в Броуновском Университете (Brown University) начала разработку программного комплекса, предшествовавшего программе MARC

ЗНАКОМСТВО С КОМПАНИЕЙ (ПРОДОЛЖЕНИЕ)

Слайд 5

ЗНАКОМСТВО С КОМПАНИЕЙ (ПРОДОЛЖЕНИЕ)

1971 - Год основания The MARC

Analysis Research Corporation.

1972 MSC выпускает собственную версию NASTRAN

– MSC.Nastran

1972 MARC Corporation выпускает первую собственную версию программы MARC.

1994 MSC покупает PDA Engineering (разработчик PATRAN) и становится крупнейшим разработчиком и продавцом на рынке программных систем конечно-элементоного инженерного анализа (CAE ).

1999 MSC.Software приобретает компанию MARC Analysis Research Corporation.

Слайд 6

Главный офис корпорации находится в Санта Ана, Калифорния.

Поддержка пользователей осуществляется через региональные представительства.

Пользователи программных комплексов MSC

в странах СНГ должны обращаться по всем вопросам в Московский офис представительства MSC.Software по телефонам: 363-06-83, 254-57-10.

По вопросам, связанным с MSC.Fatigue можно также обращаться к техническим специалистам:

Дмитрий Борисович Копанев (dmitry.kopanev@mscsoftware.com)

Дмитрий Валентинович Слезкин (dmitri.slezkin@mscsoftware.com)

MSC ОСУЩЕСТВЛЯЕТ ПОДДЕРЖКУ КЛИЕНТОВ

Слайд 7

РАСПИСАНИЕ КУРСА

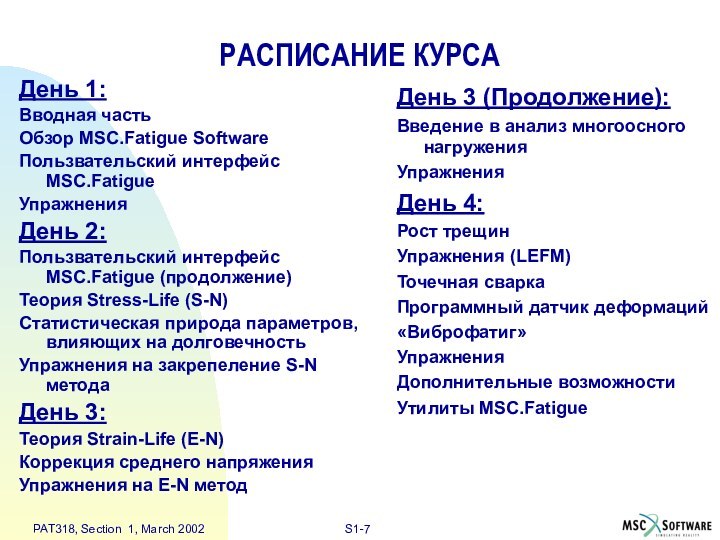

День 1:

Вводная часть

Обзор MSC.Fatigue Software

Пользвательский интерфейс MSC.Fatigue

Упражнения

День

2:

Пользвательский интерфейс MSC.Fatigue (продолжение)

Теория Stress-Life (S-N)

Статистическая природа параметров, влияющих

на долговечность

Упражнения на закрепеление S-N метода

День 3:

Теория Strain-Life (E-N)

Коррекция среднего напряжения

Упражнения на E-N метод

День 3 (Продолжение):

Введение в анализ многоосного нагружения

Упражнения

День 4:

Рост трещин

Упражнения (LEFM)

Точечная сварка

Программный датчик деформаций

«Виброфатиг»

Упражнения

Дополнительные возможности

Утилиты MSC.Fatigue

Слайд 8

ВОЗМОЖНОСТИ MSC.FATIGUE

MSC.Fatigue – это мощный инструмент для прогнозирования

долговечности, использующий результаты КЭ анализа. Этот комплекс позволяет провести

анализ чувствительности долговечности к изменению определенных параметров и спрогнозировать ресурс будующего изделия уже на ранних этапах разработки проекта. Основные подходы, используемые в MSC.Fatigue :

Метод номинальных напряжений с использованием кривых Велера (S-N)

Анализ зарождения трещин (E-N, метод локальных деформаций)

Анализ скорости роста трещин (с использованием методов линейной механики разрушения)

Анализ точечной и шовной сварки

Усталость материала конструкции в условиях случайного нагружения («виброусталость»)

Базы данных материалов и историй нагружения

Биаксиальный анализ, предшествующий анализу усталости в условиях сложного многоосного нагружения

Программный датчик деформаций и другие утилиты

Слайд 9

ПОЛЬЗОВАТЕЛЬСКИЙ ИНТЕРФЕЙС MSC.FATIGUE

MSC.Fatigue имеет дружественный графический интерфейс ползователя,

который состоит из следующих главных компонент:

Оконный интерфейс пользователя

Интрефейс,

позволяющий импортировать КЭ модель и результаты решения

Analysis Preferences

Опции для инженерного исследования

Визуализация результатов

Слайд 10

MSC

РЕШЕНИЯ MSC В ОБЛАСТИ СИСТЕМ ИНЖЕНЕРНОГО АНАЛИЗА

Слайд 12

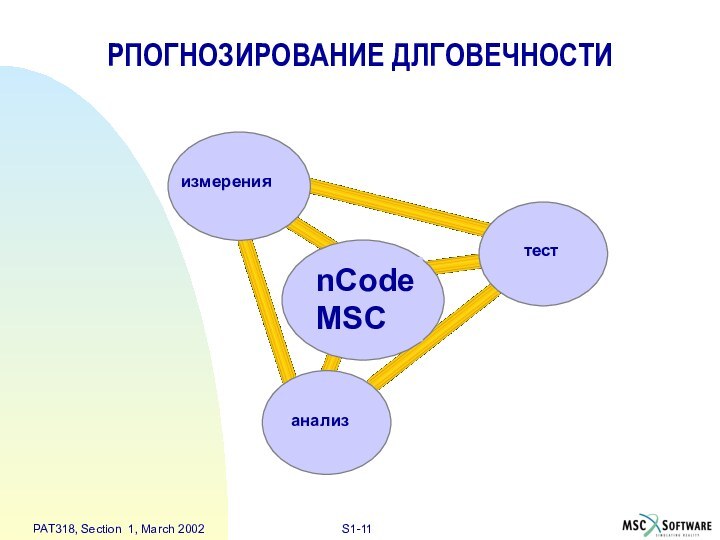

Современные технологии анализа долговечночсти как результат партенрства на

высоком уровне

Слайд 14

Долговечность - это…

способность выдерживать эксплуатационные нагрузки без разрушения

в течение какого-либо периода времени

Надежность – это…

Вероятность того, что

конструкция не разрушится в течение заданного периода времени

Слайд 15

Усталость – это...

процесс разрушения материалов под воздействием

циклически повторяющихся нагрузок, при этом амплитуда номинальных напряжений меньше

даже предела текучести матриала;

А также …

процесс зарождения и последовательного роста трещин как результат развития циклических пластических деформаций;

Слайд 16

ЧТО ЗАСТАВЛЯЕТ ПРОГНОЗИРОВАТЬ ДОЛГОВЕЧНОСТЬ?

Слайд 17

ЦЕЛИ, ПРИЧИНЫ И РЕАЛЬНОСТЬ

Конкуренция требут УСКОРЕННОГО выхода на

рынок новой продукции.

Чтобы увеличить прибыли надо удешевлять продукцию и

в целом производственные процессы, при этом уровень качества не должен падать.

Рынок требует расширения функицональности изделий с примнением высоких технологий.

Нормативные государственные и отраслевые документы требуют от производителя повышения уровня надежности изделий и уменьшения трат времени на инспекции и ремонтно-восстановительные паботы.

Потребитель хочет, чтобы последний километр/полет/час работы изделие отработало так как если бы оно было новым.

Слайд 18

ИЗМЕНЕНИЕ СТОИМОСТИ ПРОДУКТА В ПРОЦЕССЕ РАЗРАБОТКИ

Слайд 19

РЕАЛИЗАЦИЯ

ИСПЫТАНИЯ

СЕРИЙНОЕ

ПРОИЗВОДСТВО

OK?

КОНЧИЛОСЬ ВРЕМЯ?

НЕТ

НЕТ

ДА

ИДЕЯ

ДОРАБОТКИ

ТРАДИЦИОННЫЙ ПОДХОД, БЕЗ МКЭ: ПОСТРОИТЬ, ИСПЫТАТЬ, ДОРАБОТАТЬ

Слайд 20

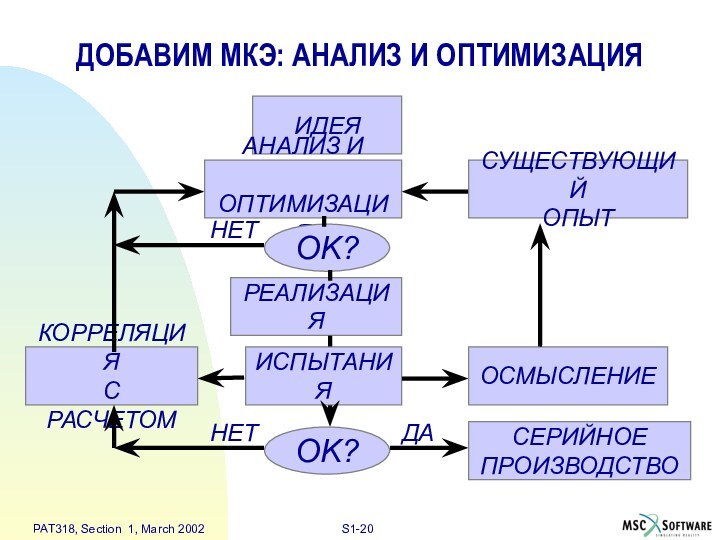

ИДЕЯ

АНАЛИЗ И

ОПТИМИЗАЦИЯ

СУЩЕСТВУЮЩИЙ

ОПЫТ

РЕАЛИЗАЦИЯ

ИСПЫТАНИЯ

OK?

OK?

СЕРИЙНОЕ

ПРОИЗВОДСТВО

ОСМЫСЛЕНИЕ

КОРРЕЛЯЦИЯ

С РАСЧЕТОМ

НЕТ

ДА

НЕТ

ДОБАВИМ МКЭ: АНАЛИЗ И ОПТИМИЗАЦИЯ

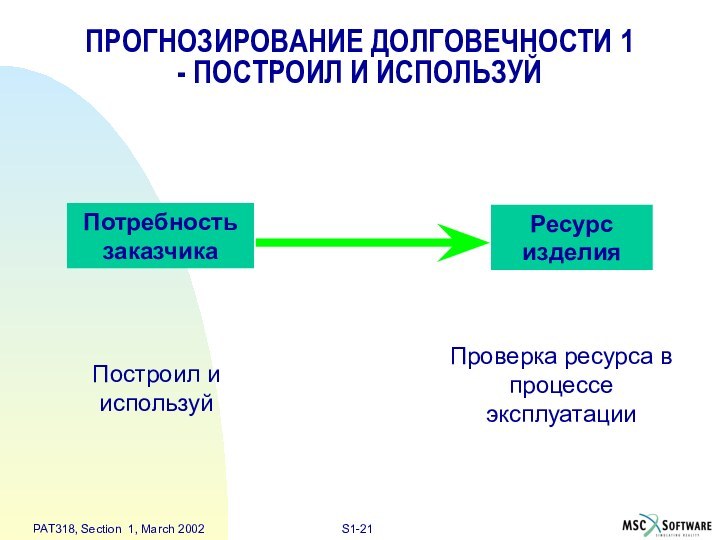

Слайд 21

Построил и используй

Проверка ресурса в процессе эксплуатации

ПРОГНОЗИРОВАНИЕ ДОЛГОВЕЧНОСТИ

1

- ПОСТРОИЛ И ИСПОЛЬЗУЙ

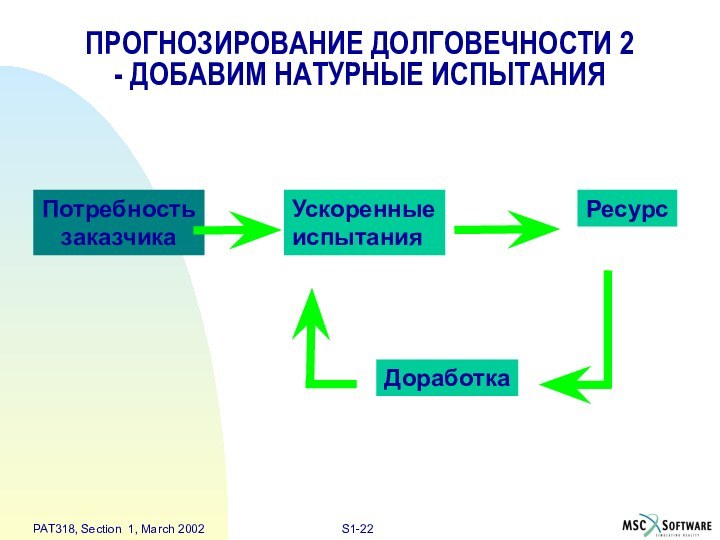

Слайд 22

Потребность

заказчика

Ускоренные

испытания

Ресурс

Доработка

ПРОГНОЗИРОВАНИЕ ДОЛГОВЕЧНОСТИ 2

- ДОБАВИМ НАТУРНЫЕ ИСПЫТАНИЯ

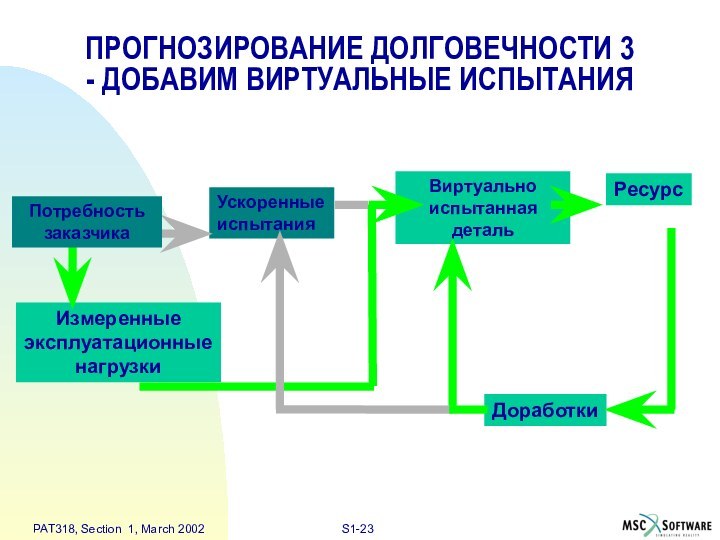

Слайд 23

Виртуально

испытанная деталь

Ускоренные

испытания

Ресурс

Доработки

Измеренные

эксплуатационные

нагрузки

ПРОГНОЗИРОВАНИЕ ДОЛГОВЕЧНОСТИ 3

- ДОБАВИМ ВИРТУАЛЬНЫЕ ИСПЫТАНИЯ

Потребность

заказчика

Слайд 24

Доработки и

оптимизация

Виртуально

испытанная

деталь

Моделирование

на компьютере

долговечности

Потребность

заказчика

Анализ НДС

Ресурс

Корреляция

Ресурс

Ускоренные

испытания

ПРОГНОЗИРОВАНИЕ ДОЛГОВЕЧНОСТИ 4

- ДОБАВИМ КЭ

АНАЛИЗ

Измеренные эксплуатационные нагрузки

Свойства материалов

Слайд 25

Проектировачный

расчет

Оптимизация

конструкции

как единого целого

Углубленный

анализ

Уточнение

характеристик

Корреляция

с КЭ анализом

Количество

модификаций

Моделирование

испытаний

Верификация

Мониторинг

Корреляция

Измеренные

Деформации

и нагрузки

Измерения

Проверка

Поправки

Аналитически полученные нагрузки Кинематическое моделирование

ДАННЫЕ

ДАННЫЕ

ДАННЫЕ

ДАННЫЕ

и КОРРЕЛЯЦИЯ

КОРРЕЛЯЦИЯ

Современный интегрированный подход

СОСТАВЛЯЮЩИЕ ПРОЦЕССА ИНТЕГРИРОВАННОГО АНАЛИЗА ДОЛГОВЕЧНОСТИ

ДАННЫЕ

Слайд 26

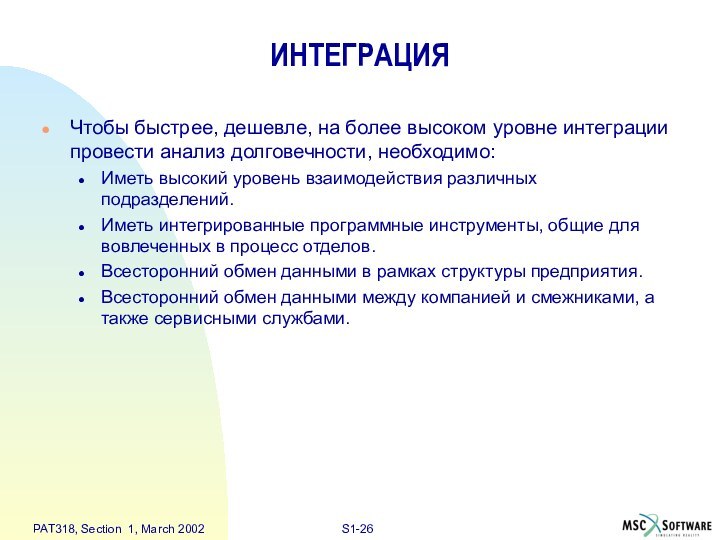

ИНТЕГРАЦИЯ

Чтобы быстрее, дешевле, на более высоком уровне интеграции

провести анализ долговечности, необходимо:

Иметь высокий уровень взаимодействия различных подразделений.

Иметь

интегрированные программные инструменты, общие для вовлеченных в процесс отделов.

Всесторонний обмен данными в рамках структуры предприятия.

Всесторонний обмен данными между компанией и смежниками, а также сервисными службами.

Слайд 27

ПОДХОДЫ ПРОЕКТИРОВАНИЯ С УЧЕТОМ УСТАЛОСТИ

Концепцпия отсутствия повреждений (SAFE

LIFE)

Вычислеяется долговечность, используется коэффициент безопасности, кострукция проектируется так, чтобы

заданный ресурс был обеспечен, после выработки ресурса эксплуатация полностью прекращается.

Концепция безопасного разрушения (FAIL SAFE)

Конструкция обеспечивается избыточными, страхующими элементами. Разрушение должно произойти без потери несущей способности всей конструкции в целом. Страхующие элементы должны обеспечить необходимый уровень безопасности до проведения в соотвествии с регламентом ближайших ремонтно-восстановительных работ.

Концепция контроля разрушения (DAMAGE TOLERANCE)

Заранее предполагается наличие повреждений определнных размеров. При проектировании анализируется время роста трещин до критического размера. Исходя из этих расчетов назначается регламент рементно-восстановительных работ.

Слайд 28

Оценка долговечности было делом редким

Избыток прочности – 42

детали

Разрушилось – 7 деталей

КАК ЭТО БЫЛО РАНЬШЕ

Слайд 29

ОБЗОР ИСТОРИИ МЕТОДОВ ИССЛЕДОВАНИЯ УСТАЛОСТИ - 1

1828 Альберт испытывает

металлические цепи под действием циклических нагрузок

1839 Понселет проектрует мельничные

колеса с чугунными осями. В его книге по механике впервые встречается термин «Усталость»

1849 Широко обсуждается теория кристаллизации

1850 Август Веллер проводит первые систематические исследования усталости осей железнодорожного состава. Им был проведены увталостные испытания осей в условиях кручения и изгиба. Впервые строятся кривые усталости и вводится понятие предела усталости. Проблеме усталости начинают уделять больше внимания, появляется много работ на эту тему. Выясняется принципиальное значение циклических напряжений, а также уровня средних напряжений.

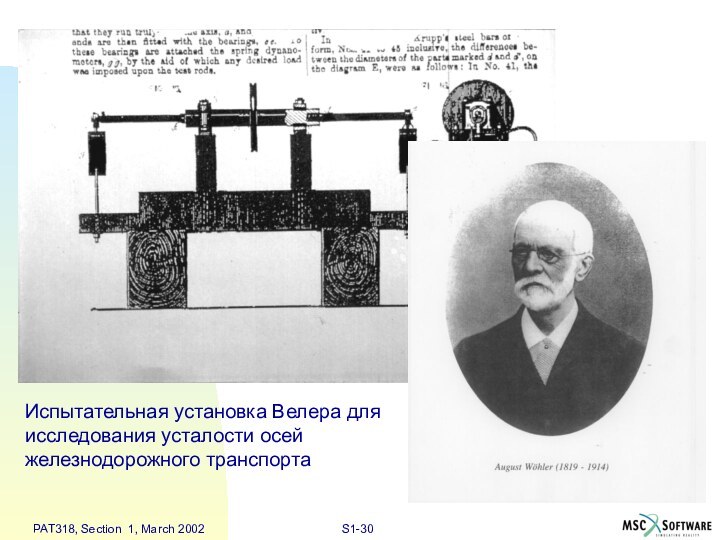

Слайд 30

Испытательная установка Велера для исследования усталости осей железнодорожного

транспорта

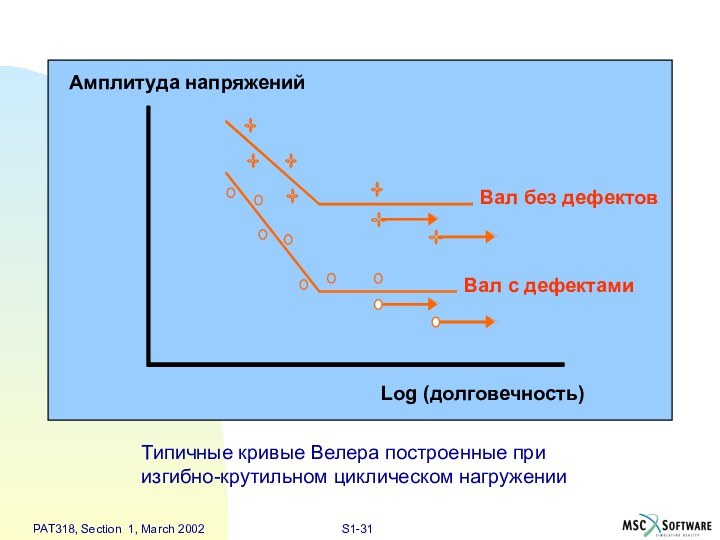

Слайд 31

Типичные кривые Велера построенные при изгибно-крутильном циклическом нагружении

Амплитуда

напряжений

Вал без дефектов

Вал с дефектами

Слайд 32

1864 Фэирбэирн экспериментирует с повторяющимися нагрузками

1886 Баушингер –

первые доклады о свойствах петли гистерезиса

1903 Ирвинг и Хамфри

опровергают теорию кристаллизации и показывают, что причиной усталости являются зоны скольжения

1910 Баирстоу открывает явления циклического упрочнения и разупрочнения

1920 Гриффитс исследует трещины в стекле. Его работы стали причиной появления новой науки, которую назвали механика разрушения.

ОБЗОР ИСТОРИИ МЕТОДОВ ИССЛЕДОВАНИЯ УСТАЛОСТИ - 2

Слайд 33

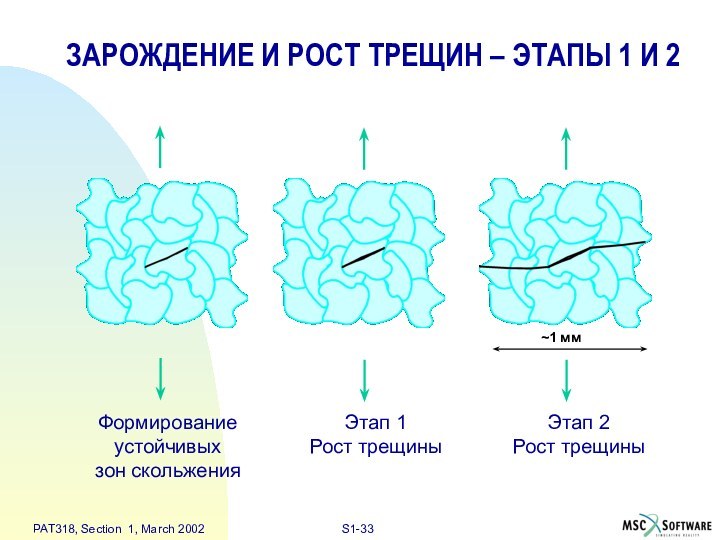

Формирование

устойчивых

зон скольжения

Этап 1

Рост трещины

Этап 2

Рост трещины

~1 мм

ЗАРОЖДЕНИЕ И

РОСТ ТРЕЩИН – ЭТАПЫ 1 И 2

Слайд 35

1955 Коффин и Менсон исследовали процесс усталости, контролируя

деформации, термоциклирование, малоцикловая усталость.

1959 Парис и Эрдоган представили первый

систематический метод для анализа скорости роста трещин основанный на выводах линейной механики разрушения

1961 Форсайт обнаружил и исследовал стадийность роста трещин

1961 - Нейбер предложил метод для оценки упруго-пластических напряжений и деформаций в концентраторе

1968 - Матсуиши и Эндо представили метод падающего дождя для схематизации циклов нагружения

ОБЗОР ИСТОРИИ МЕТОДОВ ИССЛЕДОВАНИЯ УСТАЛОСТИ - 3

Слайд 36

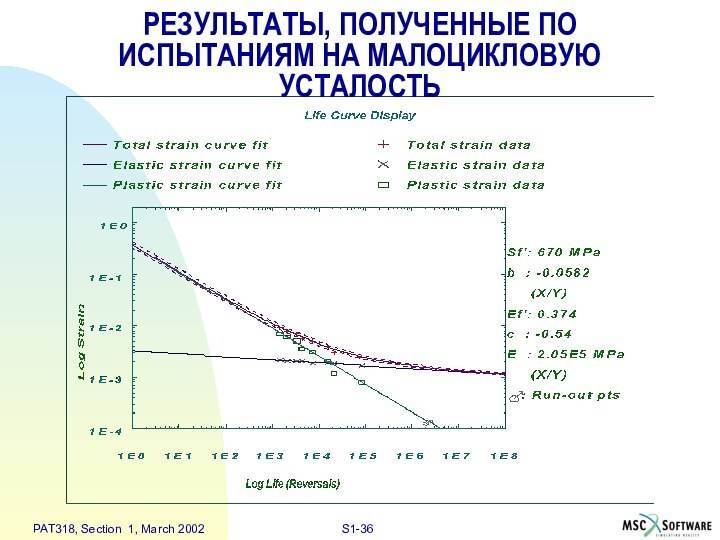

РЕЗУЛЬТАТЫ, ПОЛУЧЕННЫЕ ПО ИСПЫТАНИЯМ НА МАЛОЦИКЛОВУЮ УСТАЛОСТЬ

Слайд 37

1982 - США оценили ежегодные потери, причиной которых являются

усталостные разрушения – это 4.4% валового национального продукта страны

(миллиарды долларов). Кроме того, было подсчитано, что потери можно сократить на треть, активно применяя существующие технологии

1982 - nCode International начинает свою деятельность на рынке программного обеспечения и сервиса в области анализа долговечности конструкций

1990 - Прект создания MSC.Fatigue инициирован компанией PDA Engineering

ОБЗОР ИСТОРИИ МЕТОДОВ ИССЛЕДОВАНИЯ УСТАЛОСТИ - 4

Слайд 38

МЕТОДЫ РАСЧЕТА ДОЛГОВЕЧНОСТИ

S-N (метод суммарной долговечности)

Отражает зависимость долговечности

от номинальных или локальных упругих напряжений

e-N (метод номинальных

деформаций)

Отражает зависимость долговечности от локальных деформаций

LEFM (метод оценки скорости роста трещин)

Характеризует скорость роста трещины

Все методы основаны на принципе подобия

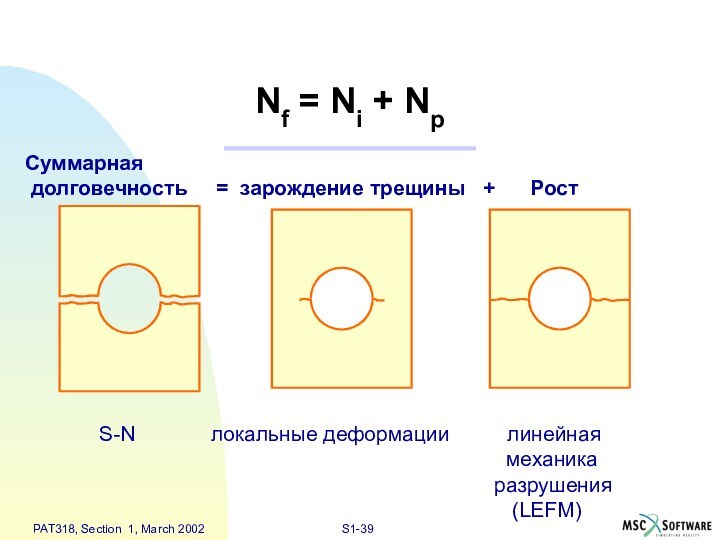

Слайд 39

Суммарная

долговечность = зарождение трещины

+ Рост

S-N

локальные деформации линейная

механика

разрушения

(LEFM)

Nf = Ni + Np

Слайд 40

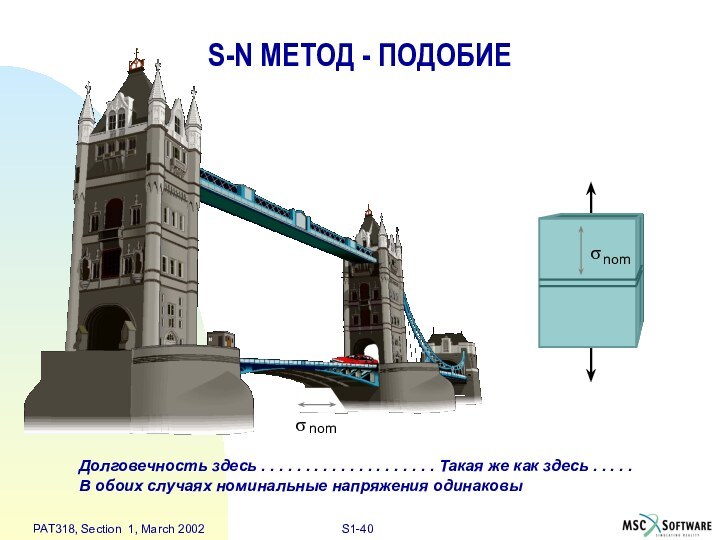

S-N МЕТОД - ПОДОБИЕ

Долговечность здесь . . .

. . . . . . . . .

. . . . . . . . Такая же как здесь . . . . .

В обоих случаях номинальные напряжения одинаковы

Слайд 41

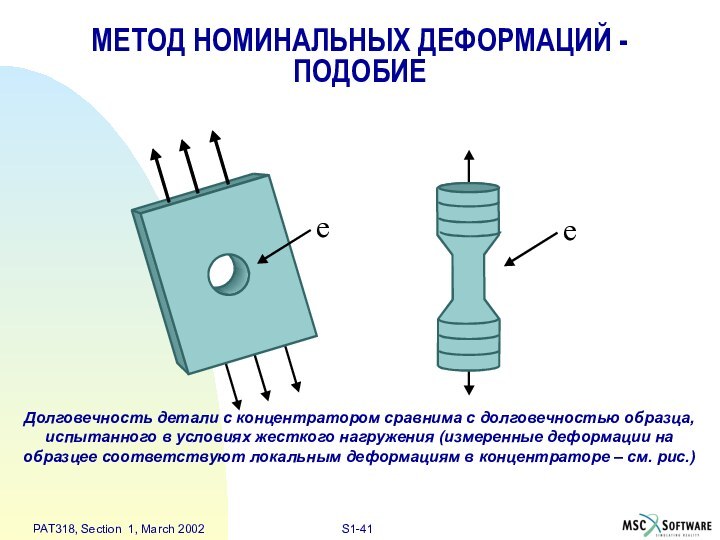

МЕТОД НОМИНАЛЬНЫХ ДЕФОРМАЦИЙ - ПОДОБИЕ

Долговечность детали с концентратором

сравнима с долговечностью образца, испытанного в условиях жесткого нагружения

(измеренные деформации на образцее соответствуют локальным деформациям в концентраторе – см. рис.)

Слайд 42

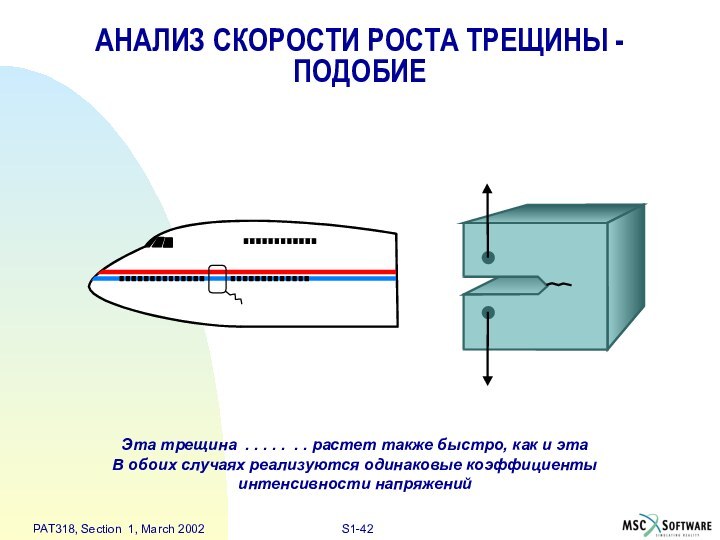

АНАЛИЗ СКОРОСТИ РОСТА ТРЕЩИНЫ - ПОДОБИЕ

Эта трещина .

. . . . . . растет также быстро,

как и эта

В обоих случаях реализуются одинаковые коэффициенты

интенсивности напряжений

Слайд 43

«Несмотря на более чем 150-ти летний опыт исследований

в области усталости материалов, внештатные случаи разрушения все еще

случаются.

Больший объем исследований не уменьшает количество разрушений. Для этого требуется более глубокое изучение проблемы»

-профессор Д. Сочи

Университет штата Иллинойс,1990

УСТАЛОСТНЫЕ РАЗРУШЕНИЯ И ПРОГРЕСС

Слайд 44

ФИЗИЧЕСКИЕ ОСНОВЫ УСТАЛОСТИ

Типичным местом, в котором начинается разрушение,

является поверхность образца или детали

Усталостное разрушение начинается с

появлнения микроскопических трещин. На этом этапе микротрещины очень чувствительны к даже минутному воздействию циклических напряжений

Как уже отмечалось, процесс усталостного разрушения протекает в условиях знакопеременных пластических деформаций

Слайд 45

ЗОНЫ СКОЛЬЖЕНИЯ И 1-ый ЭТАП РОСТА ТРЕЩИНЫ

В процессе

циклического нагружения устойчивые зоны скольжения стремятся объединиться в ргуппы

и проявляются в виде полос на поверхности, образуя экструзии и интрузии.

Очевидно интрузии и являются причинами появления будущих трещин.

Начальный размер экструзий и интрузий составляет от 1 до 10 микрон.

Слайд 46

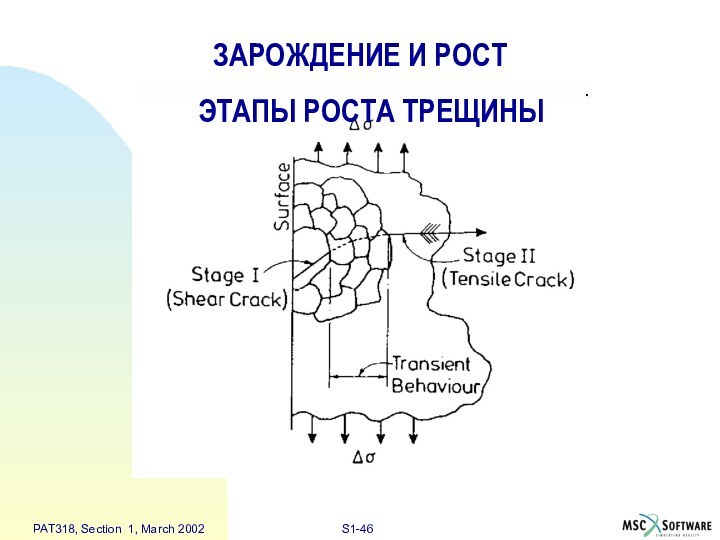

ЗАРОЖДЕНИЕ И РОСТ

ЭТАПЫ РОСТА ТРЕЩИНЫ

Слайд 47

ЗАРОЖДЕНИЕ И РОСТ

Процесс усталостного разрушения происходит в несколько

этапов, при этом трещина выростает из микроскопических размеров в

зонах скольжения до большой трещины в упруго-пластическом континууме и может продолжить свой рост до полного разрушения.

Существует много причин зарождения малых трещин:

Растрескивание или разрыхление материала на второй стадии

Устественные царапины и заводские метки на поверхности

Корозионные раковины или межкристаллические разрушения

Дефекты литья

Перехлесты, получившиеся после ковки или формовки

Охрупчивание упрочненных слоев у поверхности

Слайд 48

ИСПЛЬЗОВАНИЕ ТЕХНОЛОГИИ УСТАЛОСТНОГО ПРОГНОЗИРОВАНИЯ

Технологии усталостного расета не новы

(50-170 лет);

Представляют собой преимущественно набор эмпирических правил, построенных на

основе наблюдаемых эффектов;

Считается, что инженеру, использующему эти методы, не надо вникать во все тонкости;

В процессе использования (при этом необходимы обучение и практика) могут быть доведены до уровня интеллектуальной базы данных.

Слайд 49

УСТАЛОСТНЫЙ АНАЛИЗ…?

На стадии ранней фазы разработки:

Нагрузки получены аналитически

или из предыдущего проекта, предполагаемые свойства материалов, первые попытки

оптимизации

В процессе окончательной проработки:

Нагрузки измерены, реальные свойства, усовершенствование и оптимизация

Производственная фаза:

После выхода промышленной продукции можно заняться модификацией и усовершенствованием, а также новыми разработками для завоевания новых рынков. Продолжается «пожаротушение».

Слайд 50

КТО ПРОВОДИТ УСТАЛОСТНЫЕ РАСЧЕТЫ И КАК ИСПОЛЬЗУЮТСЯ РЕЗУЛЬТАТЫ?

Проектировщик:

Оптимизация

долговечности по виртуальной модели детали

Расчетчик

Сравнивает расчетные данные с

результатами испытаний, выдает рекомендации по исправлению ошибок.

Испытатель

Планирует проведение испытаний таким образом, чтобы получить данные о наиболее опасных местах. Таким образом предварительный расчет позволяет сэкономить время.

Технолог

Исследует случившиеся в процессе эксплуатации разрушения и выдает рекомендации по усовершенствовании технологии производства.

Слайд 51

ПРЕДОТВРАЩЕНИЕ УСТАЛОСТНЫХ РАЗРУШЕНИЙ

Требования:

Повышенные потребительские качества

Уменьшение веса

Долгий срок службы

Разумная

цена

Как можно быстрее

Слайд 52

Ограничения:

Усталостные расчеты намного менее точны прочностных

Усталостные свойства материалов

не могут быть получены из статических механических свойств

Лабораторные испытания

часто дают очень приблизительный результат, кроме того в лабораторных условиях трудно провести полномасштабные испытания изделия или даже детали

Очень часто требуется проведение полномасштабных натурных испытаний для подтверждения назначенного ресурса

Чаще всего необходимо делать конструкцию так, чтобы рост трещин протекал медленно, при этом ближайшая проверка должна выявить их наличие (то есть в соответсвии с концепцией ‘damage tolerant’)

Там, где это возможно, необходимо проектировать так изделие, чтобы полностью исключить возможность появления трещин (в соответсвии с концепцией ‘fail safe’)

ПРЕДОТВРАЩЕНИЕ УСТАЛОСТНЫХ РАЗРУШЕНИЙ

Слайд 53

РЕАЛИЗАЦИЯ УСТАЛОСТНЫХ РАСЧЕТОВ – БЛОК-СХЕМА ИЗ 5-ти БЛОКОВ

Слайд 54

РЕАЛИЗАЦИЯ УСТАЛОСТНЫХ РАСЧЕТОВ

Информация, которая необходима для проведения быстрого

и эффективного усталостного расчета, может быть разделена на следующие

группы:

Описание условий нагружения

Описание геометрии

Специфическая информация о поведении материала в условиях циклически повторяющихся нагрузок, а также усталостные свойства материалов

Слайд 55

ИНСТРУМЕНТАРИЙ ДЛЯ АНАЛИЗА И ИСПЫТАНИЙ

Инструменты, применяемые при усталостном

анализе, также применяются в проектировочных расчетах и при испытаниях:

одни для всех файлы с историей нагружения

один для всех банк данных по свойствам материалов

одинаковые алгоритмы исследования усталости

Разница между расчетчиком и испытателем состоит в том, что один использует КЭ модель, в то время, как другой пользуется датчиком деформаций.

Слайд 56

ИНТЕГРИРОВАННЫЙ ПОДХОД К АНАЛИЗУ ДОЛГОВЕЧНОСТИ

Факты:

Натурные испытания далеко не

самый правильный способ для оптимизации конструкции, однако они всегда

необходимы для подтверждения полученных расчетным путем характеристик.

Каждый усталостный анализ требует подтверждения испытаниями и наличия информации, полученной экспериментальным путем.

Как испытания, так и анализ не дают в отдельности правильный результат.

Лучшие результаты достигаются в случае применения интегрированного подхода, объединяющего анализ и испытания.

Слайд 57

Обеспеичвают данными о нагружении

Обеспечиваеют усталостными свойствами материалов

Позволяют верифицировать

напряжения/деформации полученные в расчете

Подтверждение прогнозированного ресурса

Только испытания могут

окончательно подтвердить расчеты

ЧЕМ ИСПЫТАНИЯ ПОМОГАЮТ ПРИ ПРОВЕДЕНИИ РАСЧЕТОВ

Слайд 58

КАК АНАЛИЗ СОЧЕТАЕТСЯ С ИСПЫТАНИЯМИ

Позволяет исключить избыточные испытания

Ускоряет

процесс испытаний

Позволяет заранее и точнее выбрать тип и месторасположение

датчиков

Участие в подготовке испытаний