Слайд 2

Предмет и дисциплина «Детали машин и основы конструирования».

Определение:

Детали

машин - прикладная научная дисциплина, изучающая общеинженерные методы проектирования

(расчета и конструирования) элементов машин и механизмов.

Курс «Детали машин и основы конструирования» (далее ДМиОК) является завершающим в общеинженерной подготовке студентов технических специальностей.

Цель курса - создать теоретическую базу для последующего изучения конструкции многоцелевых гусеничных и колесных машин (МГКМ), их эксплуатации и ремонта с учетом критериев работоспособности, надежности и технологичности.

Задача курса - изучение типовых конструкций элементов механизмов общепромышленного применения, основных принципов их работы и методов проектирования, включая расчет параметров и конструктивные особенности.

Слайд 3

В результате изучения дисциплины ДМиОК студенты должны:

Иметь представление:

о

принципах проектирования деталей и узлов ;

о влиянии материалов и

технологичности конструкций на эффективность и эксплуатационные качества машин.

Знать:

характерные виды разрушения и основные критерии работоспособности узлов и агрегатов машин.

Уметь:

производить оценку работоспособности механизмов , выполнять расчеты при проектировании типовых деталей и узлов машин;

оценивать достоинства и недостатки конструкции узлов и агрегатов машин;

конструировать узлы и агрегаты машин.

Слайд 4

Объем курса 135 часа (IV сем.); из них

учебных занятий с преподавателем (аудиторных) 60 часов – лекций

15 часа, практических, лабораторных и самостоятельных занятий под руководством преподавателя 75 часов, включая 35 часов курсового проектирования.

Литература для изучения:

1. Иванов М.Н. Детали машин: Учеб. для вузов. - М.: Высшая школа, 1991. - 383 с.

2. Решетов Д.Н. Детали машин. Учебник для вузов. Изд. 4-е. М.: Машиностроение, 1989.

3. Гузенков П.Г. Детали машин. - М.: Высшая школа, 1982.

4. Чернавский С.А. Курсовое проектирование деталей машин. – М.: Машиностроение.

5. Иванов М.Н., Иванов В.Н. Детали машин. Курсовое проектирование. Учеб. пособие для машиностроит. Вузов. М., «Высшая школа», 1975. [и более поздние издания]

6. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. – М.:

Высш. шк., 1991. – 432.: ил.

Слайд 5

Общие сведения о деталях машин. Требования к деталям

машин.

Основные определения (2 слайда).

Машина (от латинского machina) - механическое

устройство, выполняющее движения с целью преобразования энергии, материалов или информации.

Основное назначение машин - частичная или полная замена производственных функций человека с целью повышения производительности, облегчения человеческого труда или замены человека в недопустимых для него условиях работы.

В зависимости от выполняемых функций машины делятся на энергетические, рабочие (транспортные, технологические, транспортирующие), информационные (вычислительные, шифровальные, телеграфные и т.п.), машины-автоматы, сочетающие в себе функции нескольких видов машин, включая информационные.

Слайд 6

Агрегат (от латинского aggrego - присоединяю) - укрупненный

унифицированный элемент машины (например, в автомобиле: двигатель, топливоподающий насос),

обладающий полной взаимозаменяемостью и выполняющий определенные функции в процессе работы машины.

Механизм - искусственно созданная система материальных тел, предназначенная для преобразования движения одного или нескольких тел в требуемое (необходимое) движение других тел.

Прибор - устройство, предназначенное для измерений, производственного контроля, управления, регулирования и других функций, связанных с получением, преобразованием и передачей информации.

Сборочная единица (узел) - изделие или часть его (часть машины), составные элементы которого подлежат соединению между собой (собираются) на предприятии изготовителе (смежном предприятии). Сборочная единица имеет, как правило, определенное функциональное назначение.

Деталь - наименьшая неделимая (не разбираемая) часть машины, агрегата, механизма, прибора, узла.

Слайд 7

1. Корпусные служат для размещения и фиксации подвижных

деталей механизма, для защиты их от действия неблагоприятных факторов

внешней среды, а также для крепления механизмов в составе машин и агрегатов. Часто корпусные детали используются для хранения эксплуатационного запаса смазочных материалов.

2. Соединительные для разъемного и неразъемного соединения (например, муфты – устройства для соединения вращающихся валов; болты винты шпильки гайки – детали для разъемных соединений; заклепки – детали для неразъемного соединения).

3. Передаточные механизмы и детали предназначены для передачи энергии и движения от источника (двигателя) к потребителю (исполнительному механизму), выполняющему необходимую полезную работу.

4. Упругие элементы необходимы для ослабления ударов и вибрации или для накопления энергии с целью последующего совершения механической работы (рессоры колесных машин).

Классификация элементов машин по функциональному назначению:

Слайд 8

5. Инерционные элементы предназначены для предотвращения или ослабления

колебаний (в линейном или вращательном движениях) за счет накопления

и последующей отдачи кинетической энергии (маховики, противовесы, маятники, бабы, шаботы).

6. Защитные детали и уплотнения для защиты внутренних полостей узлов и агрегатов от действия неблагоприятных факторов внешней среды и от вытекания смазочных материалов из этих полостей (пылевики, сальники, крышки, рубашки и т.п.).

7. Детали и узлы регулирования и управления предназначены для воздействия на агрегаты и механизмы с целью изменения их режима работы или поддержания его (режима работы) на оптимальном уровне (тяги, рычаги, тросы и т.п.).

Основными требованиями, предъявляемыми к деталям машин, являются требования работоспособности и надежности. К деталям, непосредственно контактирующим с человеком-оператором (ручки и рычаги управления, элементы кабин машины, приборные щитки и т.п.), кроме названных предъявляются требования эргономичности и эстетичности.

Слайд 9

Работоспособность и надежность изделий.

Работоспособность - состояние изделия, при

котором в данный момент времени его основные параметры находятся

в пределах, установленных требованиями нормативно-технической документации и необходимых для выполнения его функциональной задачи.

Работоспособность количественно оценивается следующими показателями:

1 .Прочность - способность детали выдерживать заданные нагрузки в течение заданного срока без нарушения работоспособности.

2. Жесткость - способность детали выдерживать заданные нагрузки без изменения формы и размеров.

3. Износостойкость - способность детали сопротивляться изнашиванию.

4. Стойкость к специальным воздействиям - способность детали сохранять работоспособное состояние при проявлении специальных воздействий (теплостойкость, вибростойкость, радиационная стойкость, коррозионная стойкость и т.п.).

Неработоспособное состояние наступает вследствие отказа.

Слайд 10

Отказ - событие, нарушающее работоспособность. Отказы делятся на

постепенные и внезапные; полные и частичные; устранимые и неустранимые.

Надежность

- свойство изделия выполнять заданные функции, сохраняя свои показатели в пределах, установленных требованиями нормативно-технической документации, при соблюдении заданных условий использования, обслуживания, ремонта и транспортирования.

Некоторые показатели для количественной оценки надежности изделий: наработка на отказ (среднее время работы изделия между двумя, соседними по времени отказами), коэффициент готовности или коэффициент технического использования (отношение времени работы изделия к сумме времен работы, обслуживания и ремонта в течение заданного срока эксплуатации), вероятностью безотказной работы в течение заданного срока.

Слайд 11

Проектирование

и расчет типовых изделий.

Проектирование изделия – разработка

комплекта документации, необходимой для его изготовления, наладки и эксплуатации

в заданных условиях и в течение заданного срока.

Такой комплект технической документации обычно включает:

1. Комплект конструкторской документации (регламентируется комплексом стандартов ЕСКД – единой системы конструкторской документации).

2. Комплект технологической документации (регламентируется комплексом стандартов ЕСТД – единой системы технологической документации).

3. Комплект эксплуатационной документации (регламентируется комплексом стандартов ЕСКД). Последний включает формуляры, технические описания, инструкции по эксплуатации, инструкции по техническому обслуживанию, плакаты, макеты и т.п.

4. Комплект ремонтной документации - ремонтные карты, ремонтно-технологические документы и т.п.

Слайд 12

Основные задачи, решаемые при проектировании изделия:

1. Обеспечение заданных

параметров изделия для работы в заданных условиях.

2. Обеспечение минимальных

затрат на производство заданного количества изделий при сохранении заданных эксплуатационных параметров для каждого выпущенного изделия.

3. Сведение к минимуму эксплуатационных затрат при сохранении заданных эксплуатационных параметров изделия.

При решении каждой из основных задач приходится находить решение целого ряда частных задач на разных этапах проектирования. При этом различные требования к изделию зачастую вступают в противоречие между собой. Искусство конструктора как раз и состоит в том, чтобы принять решение, максимизирующее положительный эффект от разрабатываемого изделия.

Некоторые из этапов проектирования изделия: разработка технического предложения, разработка технического задания, расчет, конструирование, изготовление и испытание опытных образцов, разработка технологической документации, разработка эксплуатационной документации и т.п.), одними из главных среди которых являются расчет и конструирование.

Слайд 13

В машиностроении основным является расчет деталей на прочность,

который обычно выполняется в двух вариантах: 1) проектный расчет,

и 2) проверочный расчет.

Целью проектного расчета является установление необходимых размеров элементов машин, соответствующих заданным нагрузкам и условиям работы. В этом случае расчет выполняется исходя из основного условия прочности:

p<[p], (1.1)

где р - наиболее опасные напряжения (нормальные, изгибающие, касательные или контактные) из действующих в проектируемом элементе, а [р] - напряжения того же вида, допускаемые для материала, из которого планируется изготавливать рассчитываемый элемент. Допускаемые напряжения для материала детали определяют как результат деления предельных для данного материала напряжений на выбранный (или заданный нормативной документацией) коэффициент запаса прочности:

Слайд 14

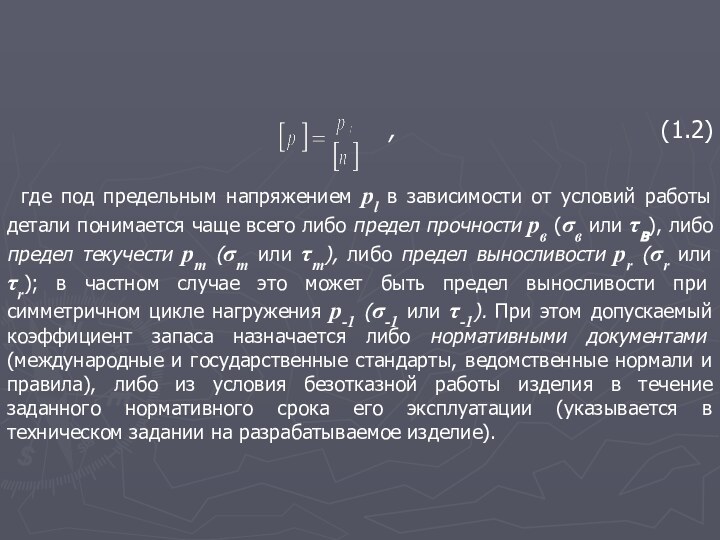

, (1.2)

где под предельным напряжением pl в зависимости от

условий работы детали понимается чаще всего либо предел прочности

рв (σв или τв), либо предел текучести рт (σт или τт), либо предел выносливости рr (σr или τr); в частном случае это может быть предел выносливости при симметричном цикле нагружения р-1 (σ-1 или τ-1). При этом допускаемый коэффициент запаса назначается либо нормативными документами (международные и государственные стандарты, ведомственные нормали и правила), либо из условия безотказной работы изделия в течение заданного нормативного срока его эксплуатации (указывается в техническом задании на разрабатываемое изделие).

Слайд 15

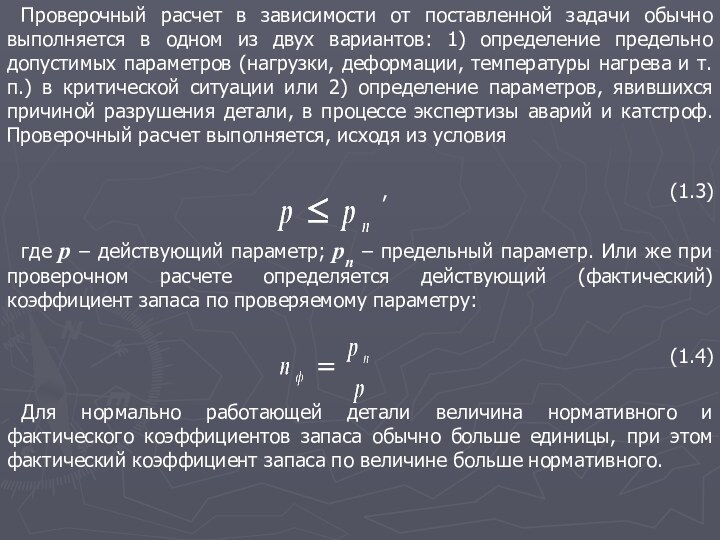

Проверочный расчет в зависимости от поставленной задачи обычно

выполняется в одном из двух вариантов: 1) определение предельно

допустимых параметров (нагрузки, деформации, температуры нагрева и т.п.) в критической ситуации или 2) определение параметров, явившихся причиной разрушения детали, в процессе экспертизы аварий и катстроф. Проверочный расчет выполняется, исходя из условия

, (1.3)

где p – действующий параметр; pn – предельный параметр. Или же при проверочном расчете определяется действующий (фактический) коэффициент запаса по проверяемому параметру:

(1.4)

Для нормально работающей детали величина нормативного и фактического коэффициентов запаса обычно больше единицы, при этом фактический коэффициент запаса по величине больше нормативного.