Слайд 2

Безопасность оборудования и технологических процессов

Нормативным документом «ГОСТ 12.2.003-74

ССБТ. Оборудование производственное. Общие требования безопасности» установлено, что безопасность

обеспечивается : выбором более безопасного оборудования ; применением в конструкции средств защиты, механизации, автоматизации и дистанционного управления ; соблюдением эргономических требований.

Оборудование должно быть безопасным как при нормальных условиях, так и при воздействии различных факторов окружающей среды (высоких и низких температур и влажности воздуха, агрессивных веществ, микроорганизмов, грибков, солнечной радиации и др.).

Используемое оборудование не должно загрязнять окружающую природную среду выше установленных норм, быть пожаро - и взрывобезопасным.

Требования к производственному оборудованию, обеспечивающие его безопасную эксплуатацию, определены положением «ПОТ Р О-14000-002–98. Обеспечение безопасности производственного оборудования».

Безопасность производственных процессов определяется в соответствии с «ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности» и обеспечивается : безопасностью производственного оборудования ; выбором более безопасного технологического процесса ; устранением непосредственного контакта работающих с исходными материалами, заготовками, полуфабрикатами, готовой продукцией и отходами производства, оказывающими вредное действие ; выбором производственной площадки и производственных помещений ; применением средств защиты работающих ; профессиональным отбором, инструктированием, обучением и проверкой знаний по охране труда.

Слайд 3

Безопасность должна обеспечиваться уже на стадиях составления технического

задания, при проектировании и разработке проекта. Необходимо обеспечивать герметизацию

оборудования, применение дистанционного управления, систем контроля и предупреждающей сигнализации при возникновении опасных ситуаций. Производственные процессы должны быть пожаро - и взрывобезопасны, не должны загрязнять окружающую природную среду. При необходимости предъявляются дополнительные требования к персоналу: по возрасту; медицинскому осмотру; обучению и др. Необходимо при производстве работ, особенно повышенной опасности, учитывать и требования «ГОСТ 12.2.012-89 ССБТ. Приспособления по обеспечению безопасного производства работ», определяющий требования к настилам, ограждениям, лестницам и др.

Слайд 4

Планирование работ по техническому обслуживанию и ремонту

Типовая система

не может быть осуществлена без планирования : загрузки оборудования,

т. е. режима работы (сменности) каждого станка (машины) и использования календарного и эффективного фонда времени работы, обусловливаемых производственной программой предприятия ; объемов работ по техническому обслуживанию и ремонту оборудования, определяемых его использованием, с разбивкой по исполнителям (ЦРБ и КРБ, РМЦ, СРЗ и др.) ; простоев оборудования в связи с ремонтом и техническим обслуживанием ; трудоемкости планируемых объемов работ ; численности рабочих, необходимой для выполнения планируемых объемов работ ; рабочему не приступать к работе на неисправном оборудовании ; строго выполнять инструкцию по уходу и эксплуатации оборудования и не превышать режимы резания, указанные в карте технологического процесса.

При учете аварий станков с ЧПУ следует учитывать специфику работы электронных систем управления. Выход из строя какого-либо электронного элемента системы управления аварией не считается.

Частота выхода из строя электронных элементов определяется сложностью схемы и конструктивными особенностями системы управления и обычно задается в паспортных данных на систему в виде среднего времени наработки на отказ.

Слайд 5

Требования безопасности к производственному оборудованию

Основными требованиями безопасности, предъявляемыми

к конструкции машин и механизмов, являются: безопасность для здоровья

и жизни человека, надежность, удобство эксплуатации. Общие требования безопасности к производственному оборудованию установлены ГОСТ 12.2.003—74*. Их выполнение делает машины и механизмы безопасными не только при эксплуатации, но и при монтаже, ремонте, транспортировании и хранении. Согласно этому стандарту безопасность производственного оборудования должна обеспечиваться:

- выбором принципов действия, конструктивных схем, безопасных элементов конструкции и т. п.;

- применением в конструкции средств механизации, автоматизации и дистанционного управления;

- применением в конструкции средств защиты;

- выполнением эргономических требований;

- включением требований безопасности в техническую документацию по монтажу, эксплуатации, ремонту, транспортированию и хранению;

- применением в конструкции соответствующих материалов.

Выполнение указанных требований в полном объеме возможно лишь в том случае, когда их учет производится на этапе проектирования. Поэтому у нас в стране принят соответствующий порядок постановки продукции на производство, в соответствии с которым во всех видах проектной документации должны быть предусмотрены требования безопасности. Они содержатся в специальном разделе технического задания, технических условий и стандартов на выпускаемое оборудование (ГОСТ 15.001—88).

Слайд 6

Электропривод при наличии его в агрегате должен выполняться

с учетом «Правил устройства электрических установок». При использовании рабочих

тел, работающих под давлением, не равном атмосферному, должны соблюдаться «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» Госгортехнадзора. Для безопасного подъема и передвижения узлов и агрегатов при монтаже, демонтаже и ремонте отдельные крупногабаритные части машин должны иметь специальные устройства (петли, лапы и др.), которые располагают с учетом положения центра масс груза.

На этапе проектирования все указанные устройства и узлы рассчитывают на прочность с учетом их жесткости и вида воздействующих нагрузок (статические, динамические). При этом большую роль играет правильный выбор запаса прочности. Его значения зависят от условий эксплуатации, наличия при работе машин усталостных напряжений и ряда других факторов.

Выбор конструкционных материалов машин и механизмов также производится с учетом потенциально возможных опасных и вредных факторов. В оборудовании для производств, где возможно образование взрывоопасных сред, не должны использоваться искрящие материалы. Обычные конструкционные материалы не должны использоваться в установках, работающих под давлением, на агрессивных рабочих телах или в условиях особо низких температур. Выбор в качестве конструкционных пожароопасных материалов (например, магния) создает большие. сложности на этапе как эксплуатации, так и изготовления оборудования.

Слайд 7

Применение в конструкциях машин средств механизации и автоматизации

управления позволяет резко снизить травматизм. Широкое применение в машиностроении

получили станки с числовым

программным управлением (ЧПУ), где человек выполняет лишь функции наладчика или ремонтника. В кузнечнопрессовом оборудовании кроме такого рода систем используют специальные механизированные устройства (манипуляторы) для удаления отштампованных деталей из матрицы штампа.

Применение в конструкции машин средств защиты — одно из основных в настоящее время направлений по обеспечению безопасности оборудования. В нем используют ограждающие, предохранительные и тормозные средства защиты, средства автоматического контроля и сигнализации, а также знаки безопасности и дистанционное управление.

Общими требованиями, предъявляемыми к средствам защиты, являются: исключение вероятности воздействия опасных и снижение воздействия вредных производственных факторов на работающих, учет индивидуальных особенностей оборудования, инструмента, приспособлений или технологических процессов,: для которых они предназначены; надежность, прочность, удобство обслуживания машин и механизмов в целом, включая средства защиты.

Рассмотрим отдельные виды средств защиты более подробно.

Оградительные устройства — класс средств защиты, препятствующих попаданию человека в опасную зону. Оградительные устройства применяют для изоляции систем привода машин и агрегатов, зоны обработки заготовок на станках, прессах, штампах, оголенных токоведущих частей, зон интенсивных излучений (тепловых, электромагнитных, ионизирующих), зон выделения вредностей, загрязняющих воздушную среду, и т. п. Ограждают также рабочие зоны, расположенные на высоте (леса и т. п.). Конструктивные решения оградительных устройств весьма многообразны. Они зависят от вида оборудования, расположения человека в рабочей зоне, специфики опасных и вредных факторов, сопровождающих технологический процесс. В соответствии с ГОСТ 12.4.125—83, классифицирующим средства защиты от механического травмирования, оградительные устройства подразделяют: по конструктивному исполнению — на кожухи, дверцы, щиты, козырьки, планки, барьеры и экраны; по способу их изготовления — на сплошные, несплошные (перфорированные, сетчатые, решетчатые) и комбинированные; по способу их установки — на стационарные и передвижные.

Слайд 8

Переносные ограждения являются временными. Их используют при ремонтных

и наладочных работах для защиты от случайных прикосновений к

токоведущим частям, а также от механических травм и ожогов. Кроме того, их применяют на постоянных рабочих местах сварщиков для защиты окружающих от воздействия электрической дуги и ультрафиолетовых излучений (сварочные посты). Выполняются они чаще всего в виде щитов высотой 1,7 м. Конструкция и материал ограждающих устройств определяются особенностями оборудования и технологического процесса в целом. Ограждения выполняют в виде сварных и литых кожухов, решеток, сеток на жестком каркасе, а также в виде жестких сплошных щитов (щитков, экранов). Размеры ячеек в сетчатом и решетчатом ограждении определяются в соответствии ГОСТ 12.2.062—81.

В качестве материала ограждений используют металлы, пластмассы, дерево. При необходимости наблюдения за рабочей зоной, кроме сеток и решеток, применяют сплошные оградительные устройства из прозрачных материалов (оргстекла, триплекса и т. д.).

Чтобы выдерживать нагрузки от отлетающих при обработке частиц и случайные воздействия обслуживающего персонала, ограждения должны быть достаточно прочными и хорошо крепиться к фундаменту или частям машины. При расчете на прочность ограждений машин и агрегатов для обработки металлов и дерева необходимо учитывать возможность вылета и удара об ограждение обрабатываемых заготовок.

Слайд 9

Расчет ограждений типа экранов, предназначенных для защиты от

тепловых, электромагнитных, ионизирующих излучений, а также от звуковых и

ультразвуковых колебаний, ведется по специальным методикам. Основой расчета является обеспечение ослабления излучений до допустимых соответствующими санитарными нормами пределов. Блокировочные устройства по принципу действия подразделяют на механические, электронные, электрические, электромагнитные, пневматические, гидравлические, оптические, магнитные и комбинированные. Ограничительные устройства по конструктивному исполнению подразделяют на муфты, штифты, клапаны, шпонки, мембраны, пружины, сильфоны и шайбы. Блокировочные устройства препятствуют проникновению человека в опасную зону либо на время пребывания его в этой зоне устраняют опасный фактор. Особенно большое значение этот вид средств защиты имеет на рабочих местах агрегатов и машин, не имеющих ограждений, а также там, где работа может вестись при снятом или открытом ограждении.

Электрическая блокировка применяется на электроустановках с напряжением от 500 В и выше, а также на различных видах технологического оборудования с электроприводом. Она обеспечивает включение оборудования только при наличии ограждения. Электромагнитная (радиочастотная) блокировка применяется также для предотвращения попадания человека в опасную зону. Принцип работы блокировки в этом случае основан на применении электромагнитных полей высокой частоты, излучаемых в пространство транзисторным генератором. В момент попадания человека в опасную зону высокочастотный генератор подает импульс тока к электромагнитному усилителю и поляризованному реле. Контакты электромагнитного реле обесточивают схему магнитного пускателя, что обеспечивает электромагнитное торможение привода за десятые доли секунды. Аналогично работает магнитная блокировка, использующая постоянное магнитное поле

Оптическая блокировка основана на принципе ограждения опасной зоны световыми лучами. Световой поток, падающий на фотоэлемент (фотосопротивление), преобразовывается в электрический сигнал, который после усиления (если это требуется), подается на измерительно-командное устройство. Электронная (радиационная) блокировка применяется для защиты опасных зон на прессах, гильотинных ножницах и других видах технологического оборудования, применяемого в машиностроении.

Пневматическая система блокировки широко применяется в агрегатах, где рабочие тела находятся под повышенным давлением: турбинах, компрессорах, воздуходувках и т. п.

Слайд 10

Слабые звенья делятся на две основные группы: звенья

с автоматическим восстановлением кинематической цепи после того, как контролируемый

параметр пришел в норму (например, муфты трения), и звенья с восстановлением кинематической цепи путем замены слабого звена (например, штифты и шпонки). Срабатывание слабого звена приводит к останову машины на аварийных режимах, что позволяет исключить поломки, разрушения и, следовательно, травматизм.Общие требования безопасности к производственным процессам изложены в ГОСТ 12.3.002-75 «ССБТ. Процессы производственные. Общие требования безопасности». Безопасность производственных процессов достигается комплексом мер и средств проектных и организованных решений:

• принятием наиболее прогрессивных современных технологий;

• выбором производственного оборудования и размещением его с учетом норм и правил безопасной эксплуатации;

• выбором и обеспечением производственных площадей, комплектацией и размещением зданий и сооружений с учетом требований промсанитарии, гигиены труда и техники безопасности;

• профессиональным отбором и подготовкой работающих на предприятии;

• организацией производственных процессов с учетом технических возможностей оборудования и эргономических возможностей человека;

• применением средств коллективной и индивидуальной защиты работающих от опасностей и негативных факторов;

• постоянным надзором и контролем за выполнением требований безопасности, промсанитарии и гигиены труда.

При всем многообразии технологических процессов есть общие меры, требования, выполнение которых позволяет создать безопасные условия труда:

• применение дистанционного управления, комплексной механизации и автоматизации производственных процессов;

• исключение непосредственного контакта работающих с вредными веществами, негативными факторами;

• обеспечение герметизации технологического оборудования;

• применение систем контроля за безопасностью технологических процессов;

• применение средств блокировки и автоматического отключения технологического оборудования;

• применение рациональных режимов труда, отдыха с целью предупреждения негативного влияния, профилактики действия опасных и вредных производственных факторов (влияния шума и вибрации, накопления вредных веществ и радионуклеидов в организме, психофизиологического воздействия и т.д.);

• обеспечение электробезопасности при работе с электроприборами и оборудованием;

• обеспечение взрывопожаробезопасности и др.

Слайд 11

Для подтверждения соответствия продукции (в виде сертификации или

декларирования) требованиям Технического регламента Таможенного Союза «О безопасности машин

и оборудования ТР ТС 010/2011 разрабатываемое проектировщиком машины и оборудования обоснование безопасности должно содержать анализ риска, в котором предполагается, что:

• виды опасности должны быть идентифицированы,

• для каждого вида опасности должна быть проведена оценка риска расчетным, экспериментальным, экспертным путем или по данным эксплуатации аналогичных машин и (или) оборудования.

• Методы оценки риска могут устанавливаться в стандартах, указанных в пункте 1 статьи 6 этого технического регламента. Для составления анализа риска необходимо уточнить некоторые определения: Из всех определений, приведенных в регламенте ТР ТС 010/2011 и ГОСТ Р 12100-1-2007, выделим несколько:

• «риск» – это сочетание вероятности причинения вреда и последствий этого вреда для жизни или здоровья человека, имущества, окружающей среды, жизни или здоровья животных и растений.

• «допустимый риск» - значение риска от применения машины и (или) оборудования, исходя из технических и экономических возможностей изготовителя, соответствующего уровню безопасности, который должен обеспечиваться на всех стадиях жизненного цикла продукции;

• «остаточный риск» - риск, остающийся после принятия защитных мер;

• «анализ риска» – изучение технических требований к машине в части ограничений, идентификация опасности и расчет степени риска;

• «расчет степени риска» - определение степени серьезности возможного вреда для здоровья и вероятности того, что такой вред будет нанесен;

• «оценка степени риска» - оценка возможности снижения степени риска, получаемая на основе проведенного анализа.

Исходя из определения, анализ риска проводится на всех стадиях жизненного цикла машины, оборудования, включая:

• проектирование,

• изготовление,

• хранение,

• монтаж,

• наладка,

• эксплуатация, в том числе модернизация, ремонт, техническое и сервисное обслуживание,

• утилизация.

Слайд 12

Главной цель анализа риска является обоснование технических решений

для реализации установленных требований безопасности. Анализ риска обеспечивает базу

для оценки риска, мероприятий по снижению риска и принятия риска. Эти решения могут приниматься как часть более крупного процесса управления рисками посредством сопоставления результатов анализа риска с критериями допустимого риска. Допустимый риск для машины и (или) оборудования должен определяться и устанавливаться при разработке (проектировании). При этом уровень безопасности, соответствующий установленному риску, обеспечивается:

полнотой научно-исследовательских и опытно-конструкторских работ;

• проведением комплекса необходимых расчетов и испытаний, основанных на верифицированных в установленном порядке методиках;

• выбором материалов и веществ, применяемых в отдельных видах машин и (или) оборудования, в зависимости от параметров и условий эксплуатации;

• установлением разработчиком (проектировщиком) критериев предельных состояний;

• установлением разработчиком (проектировщиком) назначенных сроков службы, назначенных ресурсов, сроков технического обслуживания, ремонта и утилизации.

• выявлением всех опасностей, связанных с возможным предсказуемым неправильным использованием машины и (или) оборудования;

• ограничением в использовании машин и (или) оборудования.

В случае, если оцененный риск выше допустимого, для его уменьшения должен быть изменен проект машины и (или) оборудования. При этом должно быть исключено не предусмотренное руководством по эксплуатации вмешательство персонала во все рабочие режимы машины и (или) оборудования. Исходя из анализа риска, должны выбираться защитные и предохранительные устройства, используемые для защиты от опасности, вызванной движущимися деталями машины и (или) оборудования. При невозможности обеспечения допустимого риска или при экономической нецелесообразности в руководстве (инструкции) по эксплуатации указывается информация, ограничивающая условия применения данной машины и (или) оборудования или предупреждающая о необходимости принятия мер по обеспечению безопасности. Перед выпуском в обращение изготовитель должен проводить оценку риска машин и (или) оборудования.

Слайд 13

После проведения капитального ремонта машины и (или) оборудования

должна проводиться оценка риска, значение которого не должно быть

выше допустимого. При необходимости разрабатываются технические и организационные меры, направленные на достижение значений допустимого риска. Согласно ГОСТ Р 54122-2010 «Безопасность машин и оборудования. Требования к обоснованию безопасности» для проведения анализа риска опасностей следует применять ряд стандартов (ГОСТ Р ИСО 12100-1, ГОСТ Р ИСО 12100-2, ГОСТ Р ИСО 13849-1 и ГОСТ Р 51344-99). Мы также рекомендуем обратить внимание на ГОСТ Р 53387-2009 «Лифты, эскалаторы и пассажирские конвейеры. Методология анализа и снижения риска». Предлагаемые в этом стандарте процедуры анализа риска могут быть использованы также для анализа других видов рисков, таких как риски причинения ущерба имуществу или окружающей среде. Анализ риска содержит информацию, требуемую для количественного определения риска, которая позволяет оценивать безопасность машины. Оценка и определение риска проводятся на основе решений, опирающихся на здравый смысл. Такие решения должны базироваться на качественных методах оценки, дополненных в той степени, в какой это возможно, количественными методами. Количественные методы особенно необходимы, когда заранее ясна потребность в правильной оценке и вред от предполагаемой ошибки весьма высок. Количественные методы применяются для оценки альтернативных решений обеспечения безопасности и для того, чтобы определить, какой из методов обеспечивает лучшую защиту. К сожалению, применение количественных методов ограничивается располагаемыми данными, отсутствием статистики. Поэтому во многих случаях возможны только качественные оценки. Оценку и определение риска следует проводить таким образом, чтобы возможно было документирование проведенной процедуры и полученных результатов.

Идентификация опасностей

Мы не станем переписывать все вышеуказанные стандарты. Вместо этого мы постараемся показать общий подход и привести несколько примеров, чтобы уважаемого читателя не бросало в дрожь от прочтения этого теоретического материала. Итак, для начала согласно ГОСТ Р 51344-99 (см. раздел 5) следует уточнить область использования машины. Например, башенный кран является грузоподъемной машиной с ограниченным сроком службы (допустим, 15 лет), предназначенной для подъема и перемещения груза на строительной площадке. Можно указать особые условия эксплуатации по температуре, скорости ветра и т.д., особые требования к возрасту крановщика, его квалификации или аттестации. Аналогичные требования могут быть для обслуживающего персонала.

Слайд 14

Как было сказано выше, все возможные опасности, опасные

ситуации и события, связанные с эксплуатацией машины, должны быть

идентифицированы. Виды опасностей приведены в ГОСТ Р ИСО 12100-1-2007. Например, механические опасности могут приводить при эксплуатации башенного крана к раздавливанию, затягиванию или захвату и т.д., что в свою очередь, повлечет за собой ранения или гибель людей. Или падение груза может привести к недостаточной устойчивости, что также нанесет людям ранения различной степени тяжести, а также повреждение оборудования или падение крана. Или электрические опасности, вызванные контактом людей с токоведущими частями, при несоответствии электрической изоляции и т.п., могут приводить к ожогам, травмам или смерти от поражения электрическим током и к ожогам. Следует также определить опасности от создаваемого машиной шума, вибрации, от вредных выбросов, излучения и т.п.

Слайд 15

Результатом идентификации опасностей являются:

• перечень нежелательных событий;

• описание источников опасности,

факторов риска, условий возникновения и развития нежелательных событий;

• предварительные оценки

опасности и риска

• выработка предварительных рекомендаций по уменьшению опасностей.

Оценка риска

После идентификации опасностей для каждой опасности должна быть выполнена оценка риска путем определения элементов риска, принимая во внимание различные аспекты, например: кто подвергается опасности, как часто и с какой продолжительностью, человеческий фактор, возможность как установки, так и отключения защитных устройств и т.д.. Риски, связанные с определенной ситуацией или определенным техническим процессом, описываются комбинацией следующих элементов:

• степень тяжести возможного ущерба, которая зависит от таких факторов как:

o природа того, для чего необходима защита (персоналу, имуществу, окружающей среде);

o тяжесть ущерба или нанесения вреда здоровью (легкий (устранимый) или серьезный (неустранимый) ущерб, нанесение вреда здоровью, смертельное поражение

o объем ущерба (для каждой машины) в инцидентах с людьми (один пострадавший или несколько):

• вероятность нанесения ущерба, которая зависит от:

o частоты и продолжительности воздействия опасности на персонал,

o вероятности возникновения опасной ситуации,

o технических и человеческих возможностей избежать или ограничить возможный ущерб (например, уменьшения скорости, использование устройств аварийного выключения и предохранительных устройств, устройств оповещения об опасности).

Слайд 16

Применение защитных мер и корректирующих мероприятий

Т.е. любая потенциальная

опасность, связанная с машиной, может привести к нанесению вреда

здоровью человека, если не будут приняты соответствующие защитные меры. Для поиска технических решений можно использовать ГОСТ Р ИСО 12100-2-2007 (раздел 5). Проектировщик может выбрать одно или несколько решений. Например, для исключения опасных ситуаций от раздавливания, разрезания или разрыва следует применять ограждения соответствующей высоты. А для исключения опасности удара можно наряду с ограничителями рабочих движений использовать различные указатели, буферные устройства и т.п. Среди защитных мер для исключения опасности опрокидывания крана, наряду с расчетами конструкции, может быть применение ограничителей грузоподъемности (грузового момента) Для уменьшения электрических опасностей следует максимально ограничить или исключить контакт с токопроводящими частями, можно использовать электротехническое оборудование, соответствующее области применения машины, устройства безопасности, предупреждающие таблички и т.п. Здесь стоит упомянуть о Перечне стандартов, в результате применения которых на добровольной основе обеспечивается соблюдение требований технического регламента. В этих стандартах, в которых наряду с общими требованиями безопасности приведены специальные указания по устройству отдельных узлов и элементов. Например, в ГОСТ 13556-91 и ГОСТ 22827-85 приводятся специальные требования к размерам кабин кранов, к предупреждающей окраске опасных элементов кранов.

Однако, в некоторых случаях могут возникнуть затруднения. Например, проектировщики привыкли, что размеры лестниц и ограждений четко регламентируются Правилами устройства и безопасной эксплуатации Ростехнадзора. И пока они еще действуют ими можно (и нужно!) пользоваться, потому что те же специальные стандарты (например: ГОСТ 27584-88, ГОСТ 7890-93 и др.) ссылаются на эти Правила, которые напрямую не вошли в Перечень. А в Европе за последние 10 лет вышла уже целая серия обновленных специальных стандартов по тем же кранам (на мостовые EN 15011, на стреловые EN 13000, на башенные EN 14439, на краны-манипуляторы EN 12999 и т.д.)

Слайд 17

Итак, защитные меры, необходимые для достижения цели по

снижению риска, следует применять в последовательности, состоящей «трех шагов»:

• меры

по разработке безопасных конструкций самой машины.

• Этот шаг является единственным шагом, в котором опасности могут быть устранены, тем самым отпадает необходимость применения добавочных защитных мер, например установки защитных ограждений и принятия дополнительных защитных мер;

• применение средств защиты и возможных дополнительных защитных мер;

• информация для пользователя по остаточному риску.

Информация для пользователей не должна подменять меры по разработке безопасных конструкций или установке защитных ограждений или дополнительных защитных мер.Адекватное снижение риска может считаться достигнутым, если при этом можно получить положительный ответ на каждый из следующих вопросов:

• учитывались ли все рабочие условия и все процедуры вмешательства;

• применялся ли метод «трех шагов»;

• устранены ли опасности или снижены ли риски, связанные с опасностями, до самого низкого приемлемого уровня;

• есть ли уверенность, что предпринимаемые меры не создают новых опасностей;

• достаточно ли информированы и предупреждены пользователи об остаточных рисках;

• есть ли уверенность, что условия труда оператора не подвергаются опасности при принятии защитных мер;

• совместимы ли принимаемые защитные меры друг с другом;

• в достаточной ли мере были рассмотрены последствия, которые могут возникнуть при эксплуатации машины, спроектированной для профессионального/промышленного применения, если она используется непрофессионалами в непроизводственных условиях;

• есть ли уверенность, что принимаемые меры не снижают в значительной степени способность машины выполнять свои функции.

Слайд 18

Количественное определение риска

После оценки риска необходимо дать количественное

определение риска, чтобы определить, требуется ли уменьшение риска или

безопасность обеспечена. Если требуется уменьшение риска, то должны быть выбраны и применены подходящие меры, или названная процедура должна быть продолжена. В этом итеративном процессе для конструктора важно подтверждение того, что, когда применены меры защиты, не возникают дополнительные риски. Если же возникают дополнительные риски, то их следует добавить в список выявленных рисков. Если уменьшение риска достигнуто и получен благоприятный результат сравнения рисков, то возникает уверенность, что машина безопасна. Выполнение следующих условий означает, что процесс уменьшения риска может быть завершен:

• опасность устранена или риск уменьшен посредством конструктивных мероприятий или замены материала или вещества на менее опасные, применения защитных устройств;

• выбраны защитные устройства такого вида, которые по опыту дают достаточную защиту для данного применения;

• тип выбранного защитного устройства подходит для применения с точки зрения вероятности его отключения или игнорирования, тяжести поражения, отсутствия помех к выполнению рабочего процесса;

• информация по предполагаемому использованию машины достаточно ясна;

• проводимые процедуры для использования машины согласованы с возможностями персонала, который может быть подвержен опасности, связанной с использованием машины;

• рекомендуемые меры безопасности применяются при использовании данного оборудования, соответствующие требования достаточно описаны;

• потребитель достаточно информирован об остаточных рисках на разных стадиях использования машины;

• если рекомендуется персональное защитное устройство, то потребность в таком устройстве и требования к подготовке персонала по его использованию достаточно описаны;

• дополнительные меры предосторожности достаточны.

Частью процесса количественного определения риска может являться сравнение риска, связанного с данным оборудованием, с риском на аналогичном оборудовании с применением следующих критериев:

• аналогичное оборудование безопасно;

• предполагаемое использование и технология на обеих машинах сравнимы;

• опасность и элементы риска сравнимы;

• технические условия сравнимы;

• условия использования сравнимы.

Слайд 19

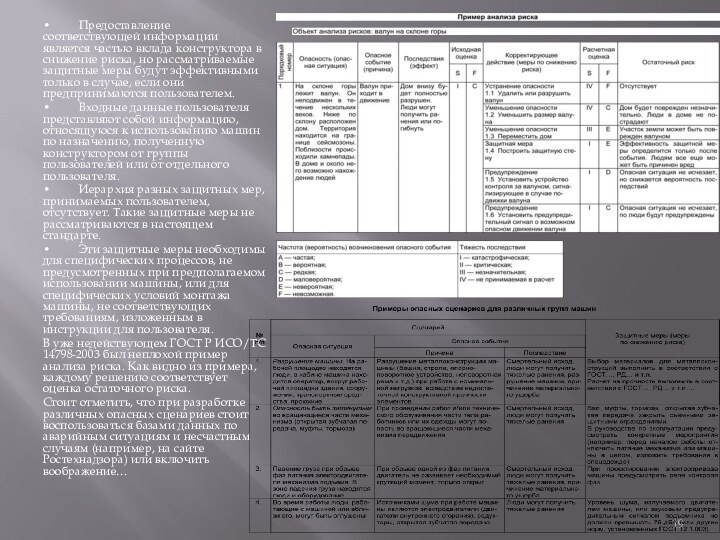

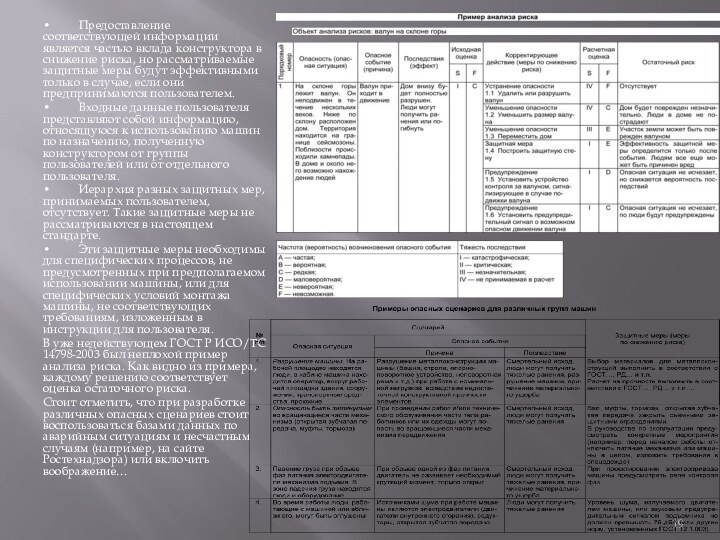

• Предоставление соответствующей информации является частью вклада конструктора в

снижение риска, но рассматриваемые защитные меры будут эффективными только

в случае, если они предпринимаются пользователем.

• Входные данные пользователя представляют собой информацию, относящуюся к использованию машин по назначению, полученную конструктором от группы пользователей или от отдельного пользователя.

• Иерархия разных защитных мер, принимаемых пользователем, отсутствует. Такие защитные меры не рассматриваются в настоящем стандарте.

• Эти защитные меры необходимы для специфических процессов, не предусмотренных при предполагаемом использовании машины, или для специфических условий монтажа машины, не соответствующих требованиям, изложенным в инструкции для пользователя.

В уже недействующем ГОСТ Р ИСО/ТС 14798-2003 был неплохой пример анализа риска. Как видно из примера, каждому решению соответствует оценка остаточного риска.

Стоит отметить, что при разработке различных опасных сценариев стоит воспользоваться базами данных по аварийным ситуациям и несчастным случаям (например, на сайте Ростехнадзора) или включить воображение…

Слайд 20

Оформление результатов анализа риска

Результаты анализа риска должны быть

обоснованы и оформлены таким образом, чтобы выполненные расчеты и

выводы могли быть проверены и повторены специалистами, которые не участвовали при первоначальном анализе. Документирование оценки и определения риска должно отображать предпринятые меры и достигнутые результаты.

Документация включает:

• характеристику оборудования (технические условия, области применения, использование по назначению), для которого оценка и определение риска уже были проведены, включая любые относящиеся к делу предположения, которые были сделаны, как, например, нагрузки усилия, факторы безопасности и т.д.;

• идентифицированные опасности, т.е. выявленные опасные ситуации, опасные события, рассмотренные при оценке;

• информацию, на которой основана оценка и определение риска, включая использованные данные и источники (например, история происшествия, достигнутый опыт уменьшения риска подобных машин), сомнения, связанные с использованными данными и влиянием на оценку и определение риска;

• цели, которые должны быть достигнуты защитными мерами, включая любые выполнимые требования (по стандартам, по техническим условиям и другим использованным нормативам);

• меры безопасности, применяемые для устранения выявленных опасностей или уменьшения риска (например, заимствованные из стандартов или других нормативов);

• остаточные риски, связанные с машиной;

• результаты окончательного количественного определения риска

Как мы указали в самом начале, анализ риска опасностей связан с другим документом – обоснованием безопасности. Анализ риска лучше включить в обоснование безопасности как отдельный документ, наряду с расчетами, чертежами и др.

В заключение отметим, что анализ риска машины (технического устройства) будет отличаться от анализа риска опасного производственного объекта. В первом случае он разрабатывается проектировщиком машины с целью обеспечения безопасной эксплуатации машины. Во втором – проектировщиком опасного производственного объекта (площадки, здания, сооружения и т.п.), на котором эта машина или оборудование может эксплуатироваться как отдельный элемент. А так как на объекте, как правило, эксплуатируется комплекс машин и оборудования, то анализ риска опасного производственного объекта будет включать в себя и риски от их совместной применения.

Слайд 21

Основные показатели безопасности

3.1 Основные показатели безопасности приведены в

таблице 1.

Таблица 1 - Основные показатели безопасности

Слайд 22

Основные понятия

Машина – ряд взаимосвязанных частей или узлов,

из которых хотя бы одна часть или узел движется

с помощью соответствующих приводов, цепей управления, источников энергии, объединенных вместе для конкретного применения (обработки, переработки, перемещения или упаковки материала).

Оборудование – применяемое самостоятельно или устанавливаемое на машину техническое устройство и необходимое для выполнения ее основных и/или дополнительных функций, а также для объединения нескольких машин в единую систему .

Обоснование безопасности - документ, содержащий анализ риска, а также сведения из конструкторской, эксплуатационной, технологической документации о минимально необходимых мерах по обеспечению безопасности, сопровождающий машины и оборудование на всех стадиях жизненного цикла и дополняемый сведениями о результатах оценки рисков на стадии эксплуатации после проведения капитального ремонта.

Предельное состояние - состояние машины и оборудования, при котором их дальнейшая эксплуатация недопустима или нецелесообразна либо восстановление их работоспособного состояния невозможно или нецелесообразно.

Слайд 23

Авария - разрушение или повреждение машины и оборудования,

возникновение в процессе эксплуатации машин и оборудования неконтролируемых взрыва

и выброса опасных и вредных веществ.

Допустимый риск - значение риска от применения машины и оборудования, исходя из технических и экономических возможностей изготовителя, соответствующего уровню безопасности, который должен обеспечиваться на всех стадиях жизненного цикла продукции

Критический отказ - отказ машины и оборудования, возможными последствиями которого является причинение вреда жизни или здоровью граждан, имуществу, окружающей среде, жизни или здоровью животных и растений.

Назначенный срок службы - календарная продолжительность эксплуатации машины и оборудования, при достижении которой эксплуатация должна быть прекращена независимо от их технического состояния.

Слайд 24

Обеспечение безопасности

машин и оборудования

Допустимый риск для машины

и оборудования определяется и устанавливается при проектировании. При этом уровень

безопасности, соответствующий установленному риску, обеспечивается, проведением комплекса расчетов, основанных на верифицированных в установленном порядке методиках.

Для идентифицированных видов опасности риск оценивается расчетным, экспериментальным, экспертным путем или по данным эксплуатации аналогичных машин и оборудования.

Методы оценки риска могут устанавливаться на соответствующие виды машин и оборудования в международных, региональных и национальных стандартах.

При невозможности достижения путем изменения проекта технических характеристик машины и оборудования, определяющих допустимый риск, а также при экономической нецелесообразности в руководстве (инструкции) по эксплуатации указывается информация, ограничивающая условия применения данной машины и оборудования или предупреждающая о необходимости принятия мер по обеспечению безопасности.

Слайд 25

Безопасность производственного оборудования

Это свойство производственного оборудования сохранять

соответствие требованиям безопасности труда при выполнении заданных функций в

условиях, установленных нормативно-технической документацией

Слайд 26

Грузоподъемные машины

Грузоподъемные машины должны быть сконструированы и изготовлены

так, чтобы в процессе их эксплуатации (в рабочем и

нерабочем состояниях), а также на остальных стадиях жизненного цикла (изготовления, монтажа, испытаний, демонтажа и т.д.) они сохраняли заявленные геометрическую форму, прочность, жесткость, устойчивость, износо- и коррозионную стойкость, а также - уравновешенность (последнее только для некоторых типов стрел портальных кранов).

Прочность, жесткость, устойчивость и уравновешенность расчетных элементов металлоконструкции, а также соответствующие показатели безопасности механизмов грузоподъемной машины с учетом установленных режимов работы должны быть подтверждены расчетом.