- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

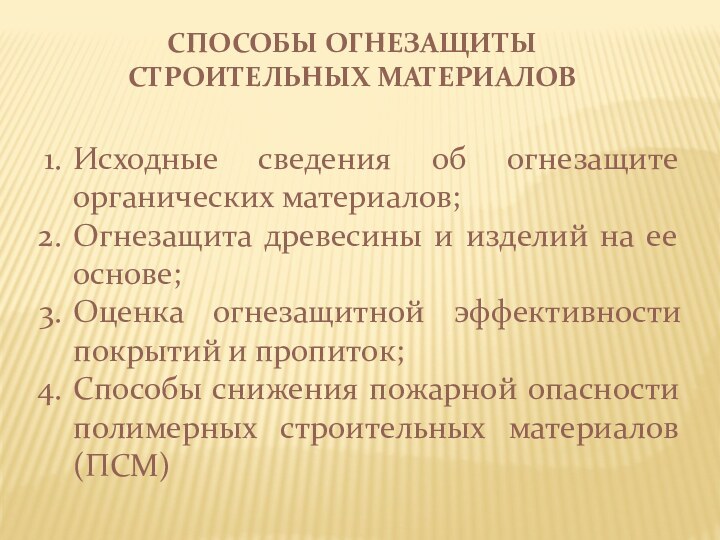

Презентация на тему СПОСОБЫ ОГНЕЗАЩИТЫ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Содержание

- 2. «Треугольник горения»горючееокислительИсточник зажигания1. Исходные сведения об огнезащите органических материалов

- 3. Физические методы: замедление подвода тепла к материалу

- 4. Снижение выхода токсичных продуктов осуществляют: путем простого

- 5. 2. Огнезащита древесины и изделий на ее

- 6. Теплоизолирующие одежды защищают поверхность древесины от действия

- 7. МЕТОДЫ ОГНЕЗАЩИТЫ ДРЕВЕСИНЫ Физические-теплоизолирую-щие одежды;- инертные краски,

- 8. В технологическом регламенте работ по огнезащите указываются:

- 9. Поверхностные огнезащитные средстваСиликатная краска СК-ЛСостав: жидкое натриевое

- 10. Поверхностные огнезащитные средстваИзвестково-глиносолевая обмазка ИГССостав: известковое тесто

- 11. Поверхностные огнезащитные средстваПокрытие по древесине фосфатное огнезащитное

- 12. Поверхностные огнезащитные средстваПокрытие по древесине вспучивающееся огнезащитное

- 13. Пропитка древесины антипиренамиПоверхностная пропитка антипиренамиСостав: фосфорнокислый аммоний

- 14. Пропитка древесины антипиренамиГлубокая пропитка древесины антипиренами под

- 15. Последовательность пропитки:В пропиточный цилиндр загружают древесину; Герметизируют

- 16. К – количество антипиренов, впитавшихся в древесину,

- 17. Пропитка древесины антипиренамиГлубокая пропитка древесины в горяче-холодных

- 18. 3. Оценка огнезащитной эффективности покрытий и пропитокГОСТ

- 20. 4. Способы снижения пожарной опасности полимерных строительных

- 21. Инертные антипирены:1. Неорганические вещества – элементарный фосфор,

- 22. Реакционноспособные антипирены: низко- и высокомолекулярные соединения, содержащие

- 23. Группы антипиренов по механизму действия: разлагающиеся с

- 24. Антипирены должны удовлетворять следующим требованиям: обладать высокой

- 25. Скачать презентацию

- 26. Похожие презентации

Слайд 2

«Треугольник горения»

горючее

окислитель

Источник зажигания

1. Исходные сведения об огнезащите органических

материалов

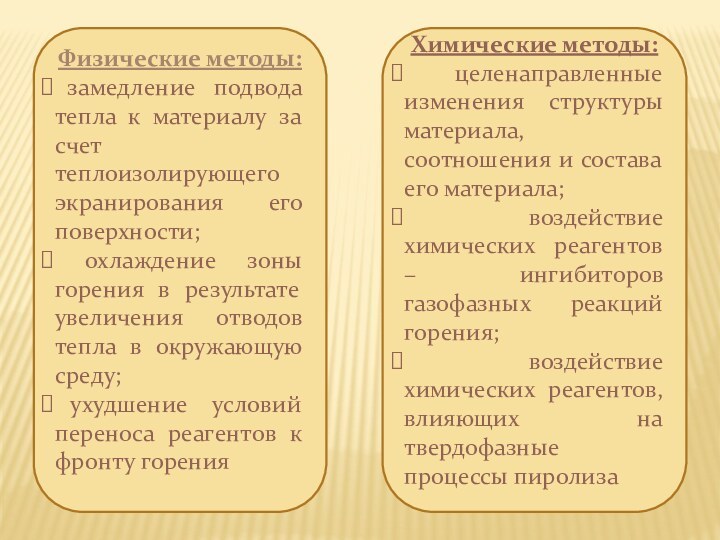

Слайд 3

Физические методы:

замедление подвода тепла к материалу за

счет теплоизолирующего экранирования его поверхности;

охлаждение зоны горения в

результате увеличения отводов тепла в окружающую среду;ухудшение условий переноса реагентов к фронту горения

Химические методы:

целенаправленные изменения структуры материала, соотношения и состава его материала;

воздействие химических реагентов – ингибиторов газофазных реакций горения;

воздействие химических реагентов, влияющих на твердофазные процессы пиролиза

Слайд 4

Снижение выхода токсичных продуктов осуществляют:

путем простого разбавления;

изменением хода реакций пиролиза и горения, в результате чего

увеличивается выход инертных веществ;путем поглощения и связывания токсичных компонентов

Слайд 5

2. Огнезащита древесины и изделий на ее основе

Использование

огнезащитной обработки древесины значительно уменьшает вероятность ее воспламенения от

маломощных источников, увеличивает время задержки воспламенения при действии более мощных источников и открытого пламени, а также замедляет процесс распространения пламени по поверхности деревянных изделий и конструкций.В качестве огнезащитных средств для древесины и деревянных конструкций применяют: теплоизолирующие «одежды», огнезащитные покрытия, растворы огнезащитных веществ – антипиренов.

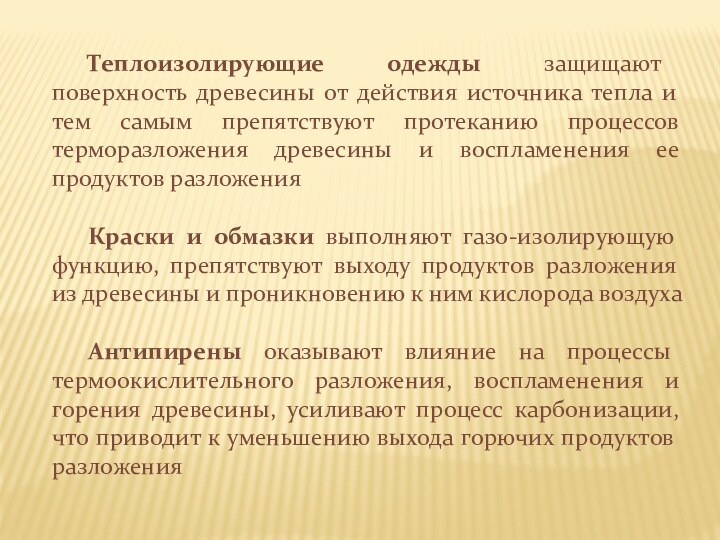

Слайд 6 Теплоизолирующие одежды защищают поверхность древесины от действия источника

тепла и тем самым препятствуют протеканию процессов терморазложения древесины

и воспламенения ее продуктов разложенияКраски и обмазки выполняют газо-изолирующую функцию, препятствуют выходу продуктов разложения из древесины и проникновению к ним кислорода воздуха

Антипирены оказывают влияние на процессы термоокислительного разложения, воспламенения и горения древесины, усиливают процесс карбонизации, что приводит к уменьшению выхода горючих продуктов разложения

Слайд 7

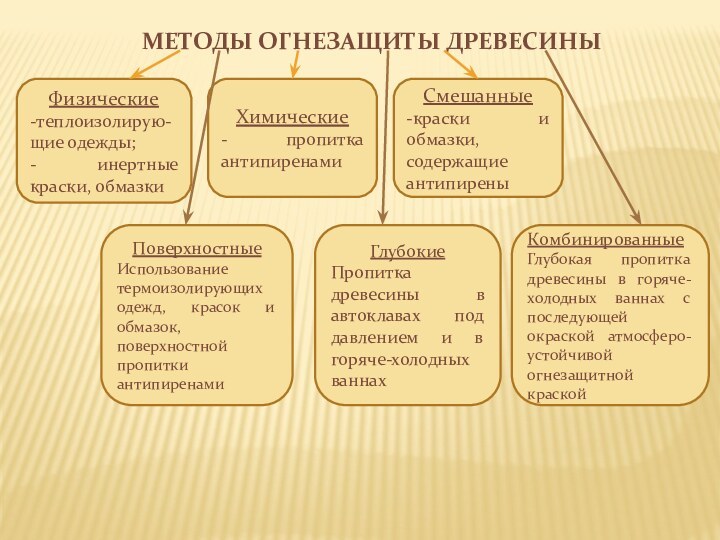

МЕТОДЫ ОГНЕЗАЩИТЫ ДРЕВЕСИНЫ

Физические

-теплоизолирую-щие одежды;

- инертные краски, обмазки

Химические

-

пропитка антипиренами

Смешанные

-краски и обмазки, содержащие антипирены

Поверхностные

Использование термоизолирующих одежд,

красок и обмазок, поверхностной пропитки антипиренамиГлубокие

Пропитка древесины в автоклавах под давлением и в горяче-холодных ваннах

Комбинированные

Глубокая пропитка древесины в горяче-холодных ваннах с последующей окраской атмосферо-устойчивой огнезащитной краской

Слайд 8

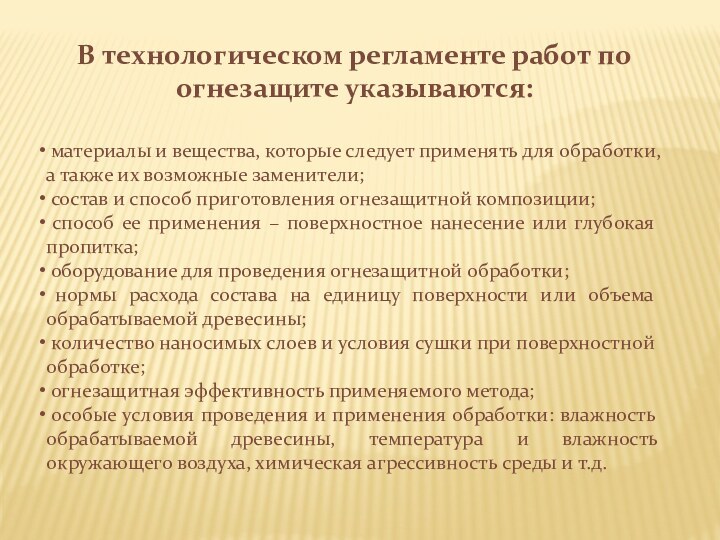

В технологическом регламенте работ по огнезащите указываются:

материалы

и вещества, которые следует применять для обработки, а также

их возможные заменители;состав и способ приготовления огнезащитной композиции;

способ ее применения – поверхностное нанесение или глубокая пропитка;

оборудование для проведения огнезащитной обработки;

нормы расхода состава на единицу поверхности или объема обрабатываемой древесины;

количество наносимых слоев и условия сушки при поверхностной обработке;

огнезащитная эффективность применяемого метода;

особые условия проведения и применения обработки: влажность обрабатываемой древесины, температура и влажность окружающего воздуха, химическая агрессивность среды и т.д.

Слайд 9

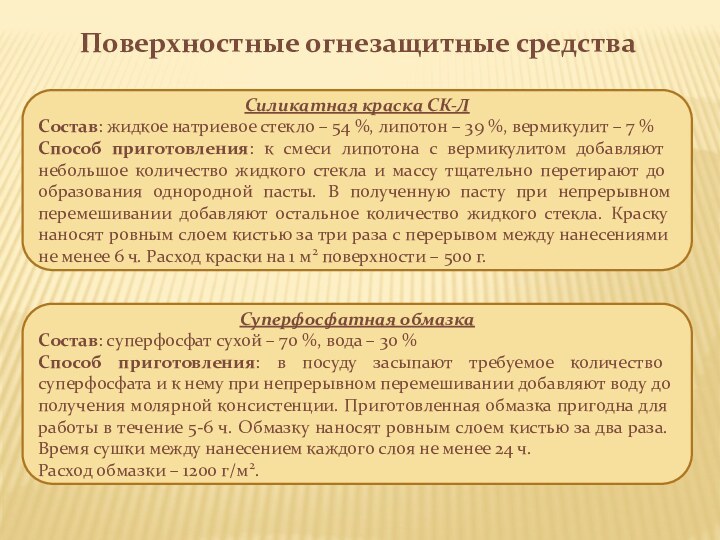

Поверхностные огнезащитные средства

Силикатная краска СК-Л

Состав: жидкое натриевое стекло

– 54 %, липотон – 39 %, вермикулит –

7 %Способ приготовления: к смеси липотона с вермикулитом добавляют небольшое количество жидкого стекла и массу тщательно перетирают до образования однородной пасты. В полученную пасту при непрерывном перемешивании добавляют остальное количество жидкого стекла. Краску наносят ровным слоем кистью за три раза с перерывом между нанесениями не менее 6 ч. Расход краски на 1 м2 поверхности – 500 г.

Суперфосфатная обмазка

Состав: суперфосфат сухой – 70 %, вода – 30 %

Способ приготовления: в посуду засыпают требуемое количество суперфосфата и к нему при непрерывном перемешивании добавляют воду до получения молярной консистенции. Приготовленная обмазка пригодна для работы в течение 5-6 ч. Обмазку наносят ровным слоем кистью за два раза. Время сушки между нанесением каждого слоя не менее 24 ч.

Расход обмазки – 1200 г/м2.

Слайд 10

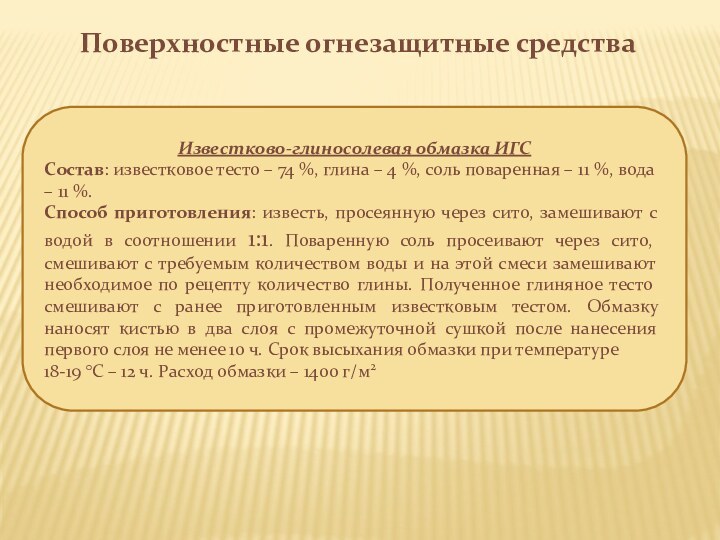

Поверхностные огнезащитные средства

Известково-глиносолевая обмазка ИГС

Состав: известковое тесто –

74 %, глина – 4 %, соль поваренная –

11 %, вода – 11 %.Способ приготовления: известь, просеянную через сито, замешивают с водой в соотношении 1:1. Поваренную соль просеивают через сито, смешивают с требуемым количеством воды и на этой смеси замешивают необходимое по рецепту количество глины. Полученное глиняное тесто смешивают с ранее приготовленным известковым тестом. Обмазку наносят кистью в два слоя с промежуточной сушкой после нанесения первого слоя не менее 10 ч. Срок высыхания обмазки при температуре

18-19 С – 12 ч. Расход обмазки – 1400 г/м2

Слайд 11

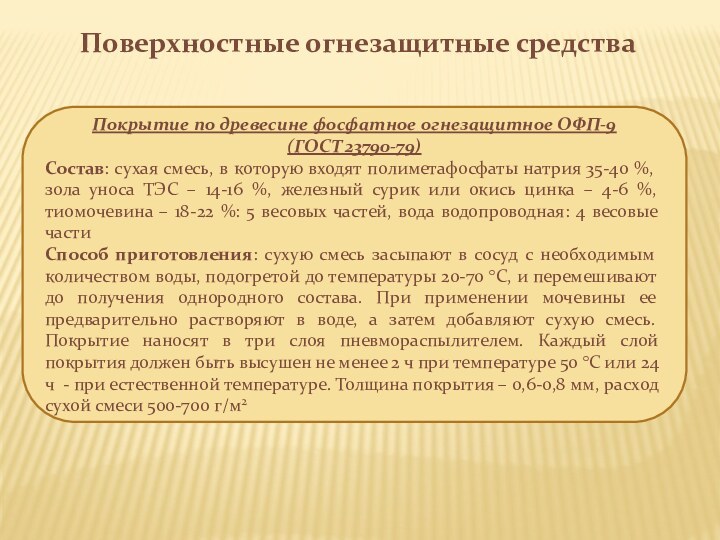

Поверхностные огнезащитные средства

Покрытие по древесине фосфатное огнезащитное ОФП-9

(ГОСТ 23790-79)

Состав: сухая смесь, в которую входят полиметафосфаты натрия

35-40 %, зола уноса ТЭС – 14-16 %, железный сурик или окись цинка – 4-6 %, тиомочевина – 18-22 %: 5 весовых частей, вода водопроводная: 4 весовые частиСпособ приготовления: сухую смесь засыпают в сосуд с необходимым количеством воды, подогретой до температуры 20-70 С, и перемешивают до получения однородного состава. При применении мочевины ее предварительно растворяют в воде, а затем добавляют сухую смесь. Покрытие наносят в три слоя пневмораспылителем. Каждый слой покрытия должен быть высушен не менее 2 ч при температуре 50 С или 24 ч - при естественной температуре. Толщина покрытия – 0,6-0,8 мм, расход сухой смеси 500-700 г/м2

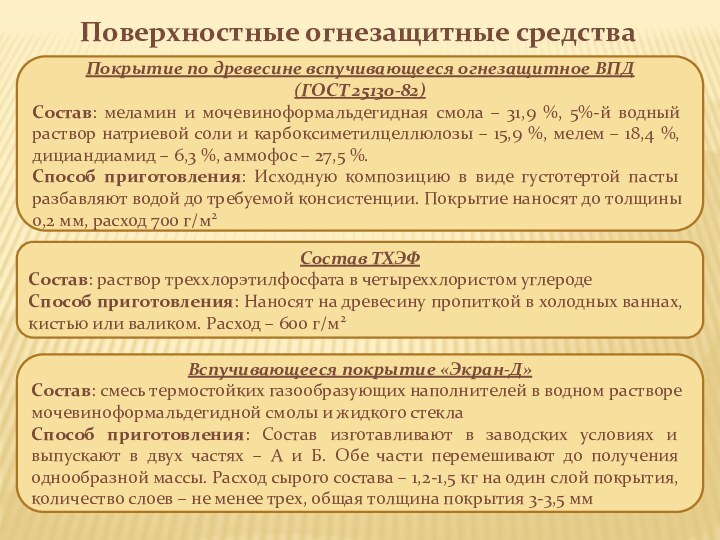

Слайд 12

Поверхностные огнезащитные средства

Покрытие по древесине вспучивающееся огнезащитное ВПД

(ГОСТ 25130-82)

Состав: меламин и мочевиноформальдегидная смола – 31,9 %,

5%-й водный раствор натриевой соли и карбоксиметилцеллюлозы – 15,9 %, мелем – 18,4 %, дициандиамид – 6,3 %, аммофос – 27,5 %.Способ приготовления: Исходную композицию в виде густотертой пасты разбавляют водой до требуемой консистенции. Покрытие наносят до толщины 0,2 мм, расход 700 г/м2

Состав ТХЭФ

Состав: раствор треххлорэтилфосфата в четыреххлористом углероде

Способ приготовления: Наносят на древесину пропиткой в холодных ваннах, кистью или валиком. Расход – 600 г/м2

Вспучивающееся покрытие «Экран-Д»

Состав: смесь термостойких газообразующих наполнителей в водном растворе мочевиноформальдегидной смолы и жидкого стекла

Способ приготовления: Состав изготавливают в заводских условиях и выпускают в двух частях – А и Б. Обе части перемешивают до получения однообразной массы. Расход сырого состава – 1,2-1,5 кг на один слой покрытия, количество слоев – не менее трех, общая толщина покрытия 3-3,5 мм

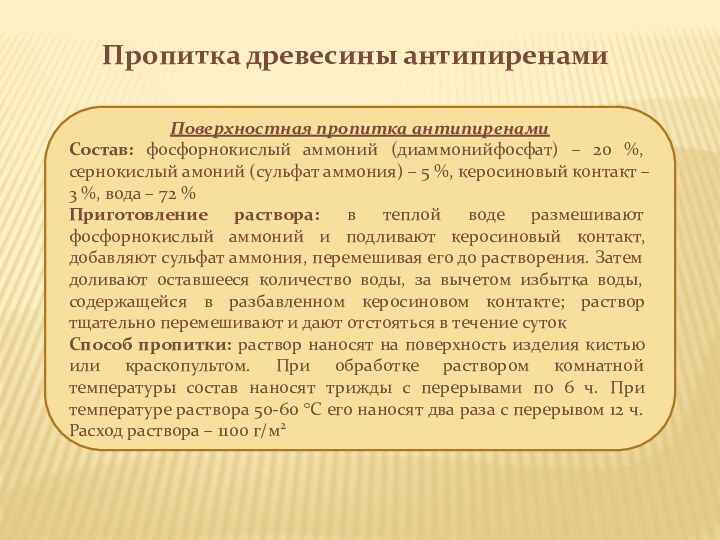

Слайд 13

Пропитка древесины антипиренами

Поверхностная пропитка антипиренами

Состав: фосфорнокислый аммоний (диаммонийфосфат)

– 20 %, сернокислый амоний (сульфат аммония) – 5

%, керосиновый контакт – 3 %, вода – 72 %Приготовление раствора: в теплой воде размешивают фосфорнокислый аммоний и подливают керосиновый контакт, добавляют сульфат аммония, перемешивая его до растворения. Затем доливают оставшееся количество воды, за вычетом избытка воды, содержащейся в разбавленном керосиновом контакте; раствор тщательно перемешивают и дают отстояться в течение суток

Способ пропитки: раствор наносят на поверхность изделия кистью или краскопультом. При обработке раствором комнатной температуры состав наносят трижды с перерывами по 6 ч. При температуре раствора 50-60 С его наносят два раза с перерывом 12 ч. Расход раствора – 1100 г/м2

Слайд 14

Пропитка древесины антипиренами

Глубокая пропитка древесины антипиренами под давлением

Состав:

соли аммония (антипиренов), фтористого натрия (антисептик) и вода

Рецептура пропиточного

состава МС 1:1: диаммонийфосфат – 7,5 %, сульфат аммония – 7,5 %, фторид натрия – 2,0 %, вода – 83 %Древесина, подвергаемая глубокой пропитке, должна быть с влажностью не более 15 %.

Пропитку производят в специальных заводских установках

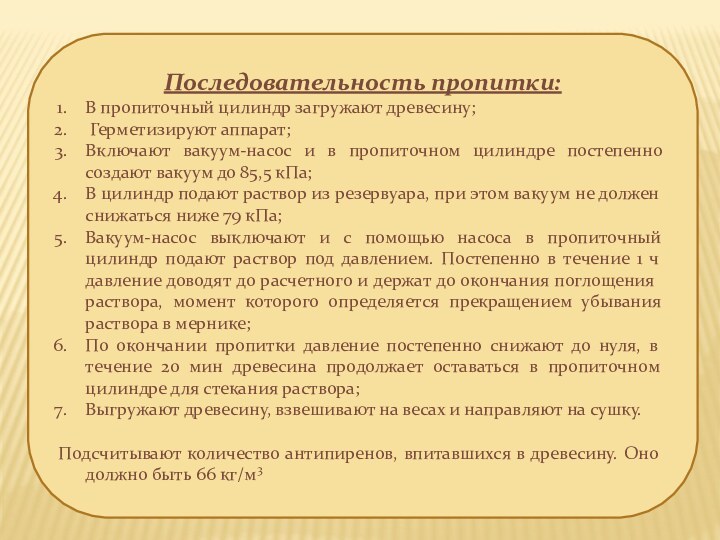

Слайд 15

Последовательность пропитки:

В пропиточный цилиндр загружают древесину;

Герметизируют аппарат;

Включают

вакуум-насос и в пропиточном цилиндре постепенно создают вакуум до

85,5 кПа;В цилиндр подают раствор из резервуара, при этом вакуум не должен снижаться ниже 79 кПа;

Вакуум-насос выключают и с помощью насоса в пропиточный цилиндр подают раствор под давлением. Постепенно в течение 1 ч давление доводят до расчетного и держат до окончания поглощения раствора, момент которого определяется прекращением убывания раствора в мернике;

По окончании пропитки давление постепенно снижают до нуля, в течение 20 мин древесина продолжает оставаться в пропиточном цилиндре для стекания раствора;

Выгружают древесину, взвешивают на весах и направляют на сушку.

Подсчитывают количество антипиренов, впитавшихся в древесину. Оно должно быть 66 кг/м3

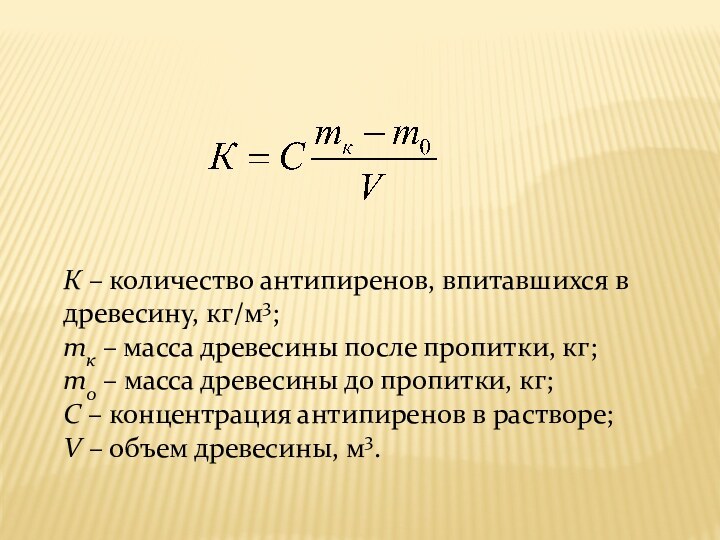

Слайд 16

К – количество антипиренов, впитавшихся в древесину, кг/м3;

mк

– масса древесины после пропитки, кг;

m0 – масса древесины

до пропитки, кг;С – концентрация антипиренов в растворе;

V – объем древесины, м3.

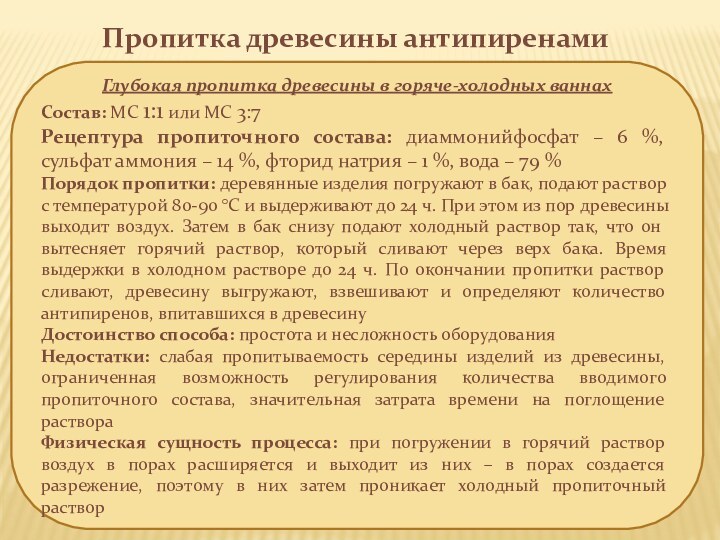

Слайд 17

Пропитка древесины антипиренами

Глубокая пропитка древесины в горяче-холодных ваннах

Состав:

МС 1:1 или МС 3:7

Рецептура пропиточного состава: диаммонийфосфат –

6 %, сульфат аммония – 14 %, фторид натрия – 1 %, вода – 79 %Порядок пропитки: деревянные изделия погружают в бак, подают раствор с температурой 80-90 С и выдерживают до 24 ч. При этом из пор древесины выходит воздух. Затем в бак снизу подают холодный раствор так, что он вытесняет горячий раствор, который сливают через верх бака. Время выдержки в холодном растворе до 24 ч. По окончании пропитки раствор сливают, древесину выгружают, взвешивают и определяют количество антипиренов, впитавшихся в древесину

Достоинство способа: простота и несложность оборудования

Недостатки: слабая пропитываемость середины изделий из древесины, ограниченная возможность регулирования количества вводимого пропиточного состава, значительная затрата времени на поглощение раствора

Физическая сущность процесса: при погружении в горячий раствор воздух в порах расширяется и выходит из них – в порах создается разрежение, поэтому в них затем проникает холодный пропиточный раствор

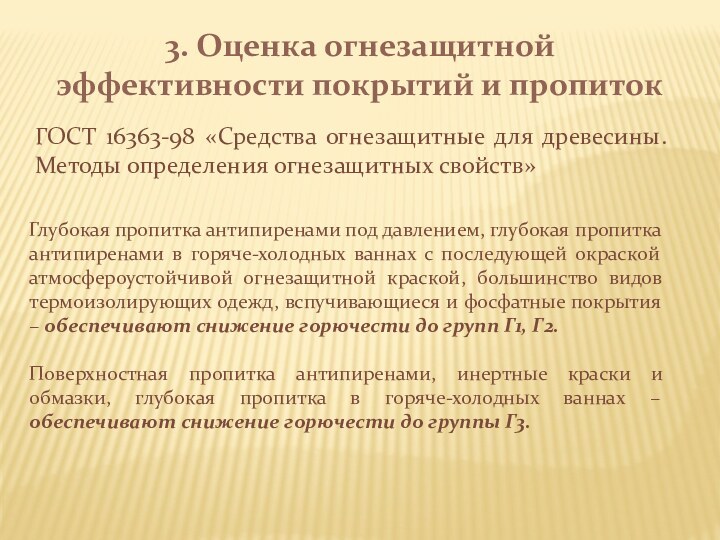

Слайд 18

3. Оценка огнезащитной эффективности покрытий и пропиток

ГОСТ 16363-98

«Средства огнезащитные для древесины. Методы определения огнезащитных свойств»

Глубокая пропитка

антипиренами под давлением, глубокая пропитка антипиренами в горяче-холодных ваннах с последующей окраской атмосфероустойчивой огнезащитной краской, большинство видов термоизолирующих одежд, вспучивающиеся и фосфатные покрытия – обеспечивают снижение горючести до групп Г1, Г2.Поверхностная пропитка антипиренами, инертные краски и обмазки, глубокая пропитка в горяче-холодных ваннах – обеспечивают снижение горючести до группы Г3.

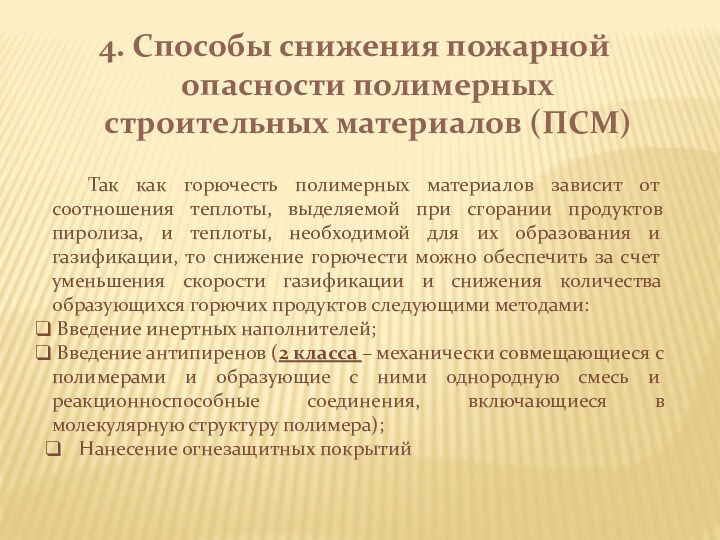

Слайд 20 4. Способы снижения пожарной опасности полимерных строительных материалов

(ПСМ)

Так как горючесть полимерных материалов зависит от соотношения теплоты,

выделяемой при сгорании продуктов пиролиза, и теплоты, необходимой для их образования и газификации, то снижение горючести можно обеспечить за счет уменьшения скорости газификации и снижения количества образующихся горючих продуктов следующими методами:Введение инертных наполнителей;

Введение антипиренов (2 класса – механически совмещающиеся с полимерами и образующие с ними однородную смесь и реакционноспособные соединения, включающиеся в молекулярную структуру полимера);

Нанесение огнезащитных покрытий

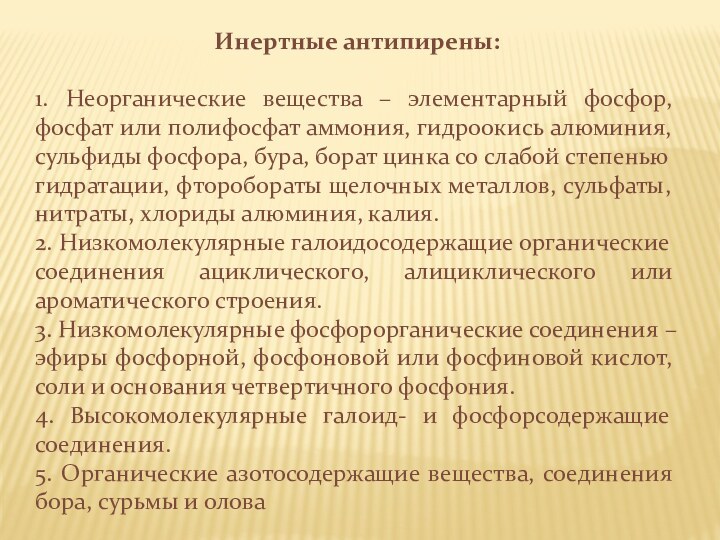

Слайд 21

Инертные антипирены:

1. Неорганические вещества – элементарный фосфор, фосфат

или полифосфат аммония, гидроокись алюминия, сульфиды фосфора, бура, борат

цинка со слабой степенью гидратации, фторобораты щелочных металлов, сульфаты, нитраты, хлориды алюминия, калия.2. Низкомолекулярные галоидосодержащие органические соединения ациклического, алициклического или ароматического строения.

3. Низкомолекулярные фосфорорганические соединения – эфиры фосфорной, фосфоновой или фосфиновой кислот, соли и основания четвертичного фосфония.

4. Высокомолекулярные галоид- и фосфорсодержащие соединения.

5. Органические азотосодержащие вещества, соединения бора, сурьмы и олова

Слайд 22 Реакционноспособные антипирены: низко- и высокомолекулярные соединения, содержащие различные

функциональные группы, способные к реакциям полимеризации, поликонденсации и полиприсоединения.

Используют в качестве сомономеров и сшивающих агентов при синтезе полимеров или модификаторов.Гипотезы, объясняющие снижение горючести полимерных материалов в присутствии антипиренов:

химическая;

ионная;

газовая;

тепловая;

образования защитного покрытия

Слайд 23

Группы антипиренов по механизму действия:

разлагающиеся с выделением

негорючих газов (горение замедляется из-за повышения НКПВ и снижения

температуры пламени вследствие разбавления горючих продуктов пиролиза негорючими;галоидосодержащие (ингибирование радикальных цепных процессов в газовой фазе);

образующие защитные пленки и способствующие повышению коксообразования – фосфор и борсодержащие соединения (горючесть ПСМ снижается вследствие замедления тепло- и массообмена между пламенем и поверхностью полимерных материалов

Слайд 24

Антипирены должны удовлетворять следующим требованиям:

обладать высокой эффективностью

пламягасящего действия;

хорошо совмещаться с полимерами;

оказывать минимальное влияние

на физико-механические свойства ПСМ;быть нетоксичными, достаточно доступными и относительно дешевыми

Для создания огнезащищенных ПСМ используют направленный синтез и модификацию полимеров с целью получения продуктов, имеющих пониженную скорость газификации, образующих карбонизированный продукт и низкий выход горючих продуктов пиролиза