Слайд 2

Содержание:

1. Введение

2. Ручная механическая подготовка металла к сварке

2.1.

Правка металлических заготовок

2.2. Разметка заготовок

2.3. Резка металла

2.4. Подготовка кромок

под сварку

2.5. Сборка деталей

3. Заключение

Литература и источники информации

Слайд 3

1. ВВЕДЕНИЕ

Основанием выбора такой темы, как «Подготовка металла

под сварку» обусловлено тем, что это один из главных

этапов сварочного процесса при любом методе сварки. Тщательная подготовка изделий в итоге поможет получить качественный, прочный и надежный шов.

Подготовка металла под сварку очень актуальный в настоящее время вопрос.

Обработка металла в настоящее время классифицируется по видам и методам. Причем, в основе большинства видов лежит механический метод (точение, растачивание, фрезерование, сверление, шлифование, полирование и пр.). Главным их недостатком является большое количество образующейся металлической стружки, угара, опилок, что очень неблагоприятно сказывается на здоровье человека при производстве работ, требует значительных трудозатрат.

Цель проекта: рассмотреть существующие методы и способы подготовки металла под сварку.

Слайд 4

2. РУЧНАЯ МЕХАНИЧЕСКАЯ ПОДГОТОВКА

МЕТАЛЛА К СВАРКЕ

Прежде,

чем приступить к свариванию металлических изделий, необходимо их подготовить.

Непосредственно подготовка металла под сварку состоит из нескольких этапов. Вначале металл подвергается правке, затем осуществляется разметка и резка изделия, его зачистка и подогрев. На заключительной стадии производятся гибка и обработка кромок. Эти процедуры необходимы для того, чтобы добиться качественного соединения элементов конструкции.

Стоит помнить: ржавчина, частички металла, прочие элементы, оставшиеся на поверхности, препятствуют качественной сварке.

Поэтому важна правильная подготовка деталей к сварке, которая позволяет улучшить свариваемость. Количество процедур, которые необходимо выполнить при подготовке деталей под сварку, может различаться в зависимости от конкретной ситуации – степени загрязненности, деформации заготовок, объема работ и прочее. При этом все этапы подготовки регулируются согласно ГОСТ 5264-80.

Слайд 5

2.1. ПРАВКА МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК

Металлические заготовки при транспортировке или

по иной причине могут деформироваться. В этом случае возникают

сложности с их стыковкой в области сваривания, что приводит к снижению качества сварного шва.

Поэтому подготовительно выполняется правка изделия. В зависимости от размеров заготовок и сложности искривленных участков применяется холодная или горячая правка. Она выполняется вручную или специальными приспособлениями. Плиты из чугуна и стали вручную исправляют молотком или кувалдой. При необходимости создать большее давление применяется ручной пресс. Он представляет собой винтовой аппарат с двумя плитами, между которыми укладывают детали с деформированными участками, и выправляют их под высоким давлением.

Если вручную исправить деформацию невозможно, используются специальные приспособления – в частности, листоплавильные станки или прессы различных типов. Данные устройства работают на электродвигателях, вырабатывающих необходимую для работы мощность, для передачи которой используются редукторы. Таким образом удается увеличить давление на искривленные участки.

Слайд 6

2.2 РАЗМЕТКА ЗАГОТОВОК

Подготовка деталей под сварку включает в

себя такой важный этап, как разметка заготовок. Необходимость его

выполнения связана с несовпадением размеров профилей с параметрами деталей, которые будут использованы в конструкции. Поэтому профиль необходимо подрезать. А перед этим – разметить, задав необходимые размеры.

Выделяют несколько способов разметки: ручная, оптическая, мерная резка. При ручной разметке используются простые инструменты для измерений – например, линейка или штангенциркуль. Если размечается небольшая партия однотипных заготовок, применяются изготовленные из алюминия или профилируемых листов шаблоны. Ручной способ отличается трудоемкостью и низкой скоростью выполнения работы.

Слайд 7

При оптическом способе нанесения разметки применяются разметно-маркировочные машины.

Их преимущество заключается в высокой скорости – до 10

метров в минуту. Чтобы разметить заготовку, необходимо запрограммировать аппарат под установленные параметры. Для нанесения разметки в данных устройствах используется пневматический крен.

Технология мерной резки не предполагает нанесение разметки на профили – в этом случае в специальные машины закладывается программа с указанием конфигурации и размеров заготовок. В результате аппарат сразу режет изделие под заданную форму.

Слайд 8

2.3. РЕЗКА МЕТАЛЛА

Это один из важнейших этапов, который

предполагает подготовку металла под сварку, поскольку иначе не получится

добиться нужного размера заготовок. Выделяют механическую и термическую резку.

При механической резке используются ручные и механические инструменты.

Слайд 9

Процесс термической резки представляет собой плавление металла по

предварительно нанесенным отметкам. Этот тип работ также может быть

ручным и автоматизированным. Для выполнении операции применяются кислородный резак, дуговая сварка, плазматрон. Также термическая резка осуществляется с применением станков, аппаратов, работающих в полу- или в автоматическом режиме.

Стоит отметить, что термическая резка – это универсальная технология, которая позволяет разрезать изделия в различных направлениях, как прямолинейно, так и криволинейно.

Слайд 10

2.4. ПОДГОТОВКА КРОМОК ПОД СВАРКУ

Сварочные работы необходимо проводить

на предварительно подготовленных поверхностях – очищенных от механических загрязнений,

и химических пленок. Присутствие даже небольших частичек загрязнений может привести к растрескиванию конструкции, пористости, напряжению в металле. В результате сварное соединение утрачивает свои качественные характеристики.

Слайд 11

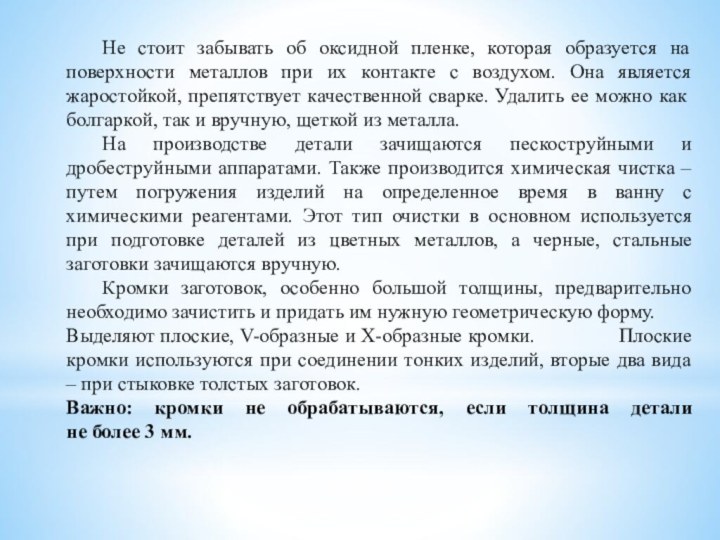

Не стоит забывать об оксидной пленке, которая образуется

на поверхности металлов при их контакте с воздухом. Она

является жаростойкой, препятствует качественной сварке. Удалить ее можно как болгаркой, так и вручную, щеткой из металла.

На производстве детали зачищаются пескоструйными и дробеструйными аппаратами. Также производится химическая чистка – путем погружения изделий на определенное время в ванну с химическими реагентами. Этот тип очистки в основном используется при подготовке деталей из цветных металлов, а черные, стальные заготовки зачищаются вручную.

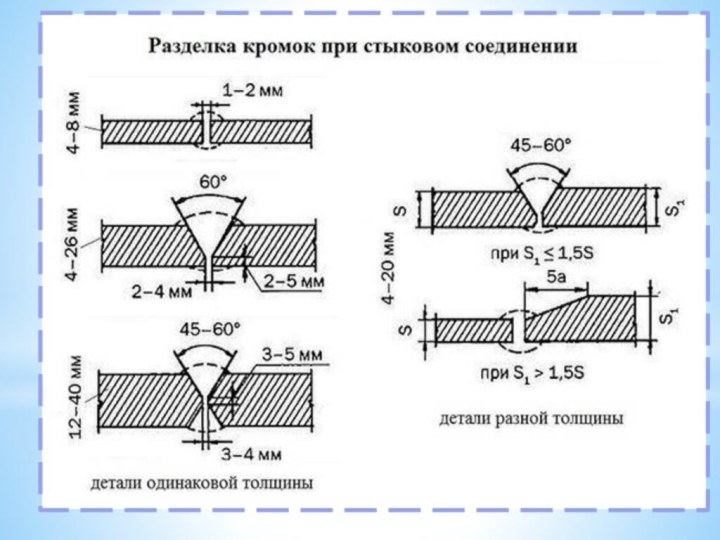

Кромки заготовок, особенно большой толщины, предварительно необходимо зачистить и придать им нужную геометрическую форму. Выделяют плоские, V-образные и Х-образные кромки. Плоские кромки используются при соединении тонких изделий, вторые два вида – при стыковке толстых заготовок.

Важно: кромки не обрабатываются, если толщина детали не более 3 мм.

Слайд 13

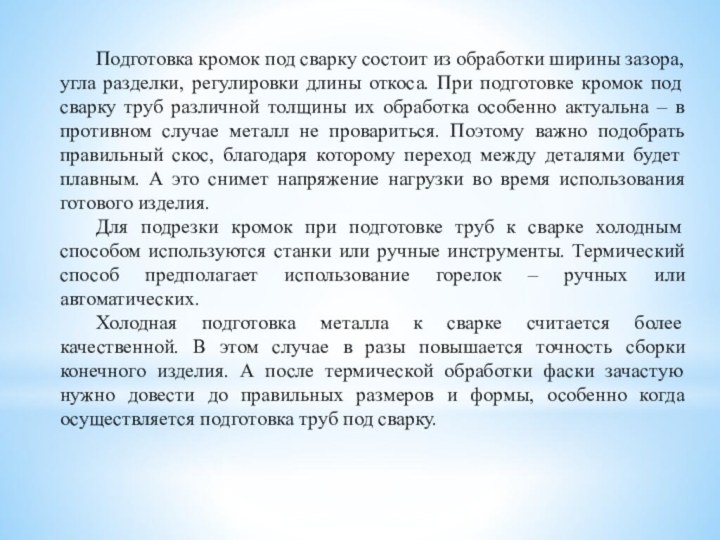

Подготовка кромок под сварку состоит из обработки ширины

зазора, угла разделки, регулировки длины откоса. При подготовке кромок

под сварку труб различной толщины их обработка особенно актуальна – в противном случае металл не провариться. Поэтому важно подобрать правильный скос, благодаря которому переход между деталями будет плавным. А это снимет напряжение нагрузки во время использования готового изделия.

Для подрезки кромок при подготовке труб к сварке холодным способом используются станки или ручные инструменты. Термический способ предполагает использование горелок – ручных или автоматических.

Холодная подготовка металла к сварке считается более качественной. В этом случае в разы повышается точность сборки конечного изделия. А после термической обработки фаски зачастую нужно довести до правильных размеров и формы, особенно когда осуществляется подготовка труб под сварку.

Слайд 14

2.5 СБОРКА ДЕТАЛЕЙ

Сборка под сварку – это заключительный

этап подготовки. В этом случае отдельные детали фиксируются, чтобы

они после сварки остались в нужном положении. Зачастую недостаточно просто расположить их рядом или зафиксировать специальным устройством – необходимо выполнить точечную приварку двух деталей. Это обеспечивает надежность конструкции и сохраняет ее форму. Такую заготовку можно расположить так, чтобы было удобно сделать горизонтальный шов.

Сборка осуществляется после того, как полностью завершена подготовка поверхности металла под сварку. К местам соединения деталей нужно обеспечить свободный доступ. Все заготовки должны быть надежно скреплены, чтобы избежать деформации при сварке.

Слайд 15

3. ЗАКЛЮЧЕНИЕ

Раскрой металла – это технологический процесс, позволяющий

получить металлические заготовки или детали необходимой формы и размеров.

На сегодняшний день существует несколько методов раскроя металлических листов.

Среди них заметное место занимают плазменная резка для раскроя металла.

Данные способы дают возможность выполнять обработку любых типов металла и получать высококачественный результат в самые короткие сроки. При этом процедура является безопасной, экономичной и не наносит вред экологической среде.

Слайд 16

Литература и источники информации :

Лупачев В. Г. Сварочные

работы. Мн.: Высшая школа, 1997

Лупачев В. Г. Ручная дуговая

сварка. Мн.: Высшая школа,2006.

Справочник сварщика / под ред. В. В. Степанова. – М.: машиностроение, 1983

Опорный конспект по предмету.

ГОСТ 5264-80. Ручная дуговая сварка. Соединения сварные.

Основные типы, конструктивные элементы и размеры".

Интернет сайт: https://svarkalegko.com/