- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

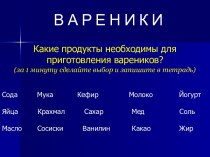

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему урока Назначение и свойства покрытых электродов

Содержание

- 2. Тема : Назначение и свойства покрытых металлических электродов.

- 3. Покрытый электрод – плавящийся электрод для дуговой

- 4. Электродная проволока – сварочная проволока для использования

- 5. Покрытие электрода – смесь веществ, нанесенная на

- 6. для обеспечения стабильного горения дуги (в покрытие

- 7. для обеспечения хорошего формирования сварного шва (шлакообразующими

- 8. для получения металла сварного шва заданного химического

- 9. для получения спокойного и равномерного расплавления электродного

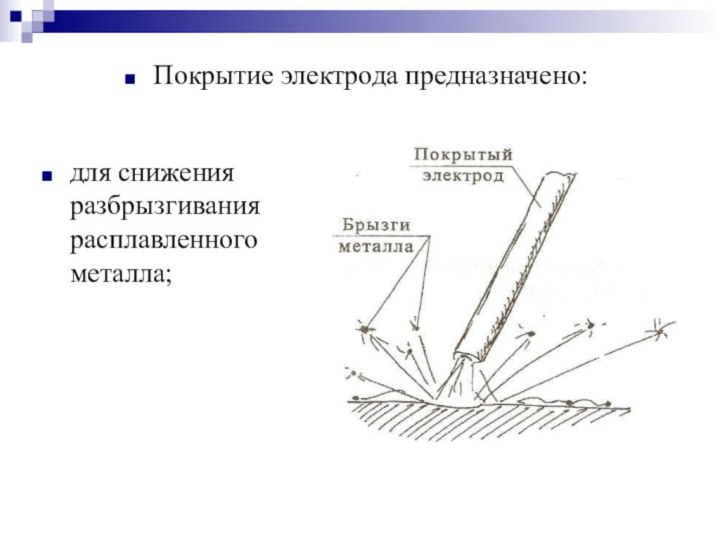

- 10. для снижения разбрызгивания расплавленного металла;Покрытие электрода предназначено:

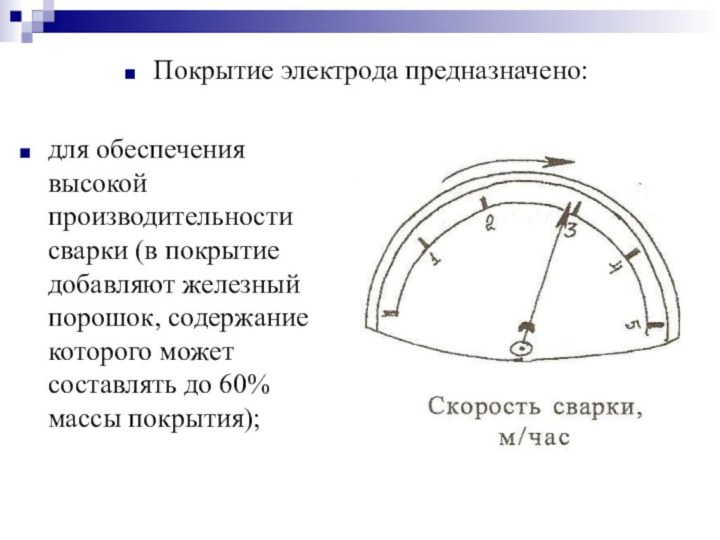

- 11. для обеспечения высокой производительности сварки (в покрытие

- 12. для обеспечения легкой отделимости шлака от поверхности сварного шва;Покрытие электрода предназначено:

- 13. для получения достаточной прочности покрытия электрода (связующие

- 14. для сохранения физико-химических и технологических свойств электродов в течение определенного промежутка времени;Покрытие электрода предназначено:

- 15. для обеспечения минимального выделения токсичных веществ при

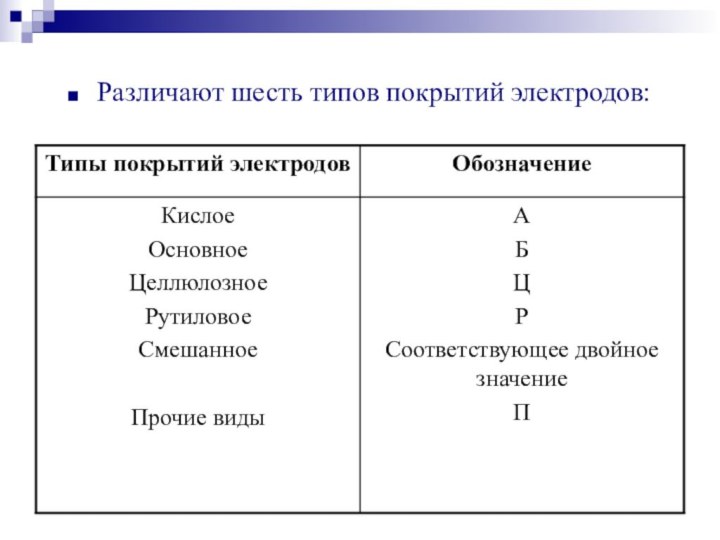

- 16. Различают шесть типов покрытий электродов:

- 17. А – кислое покрытие, в его состав

- 18. Сварка электродами с кислым покрытием возможна на

- 19. Б – основное покрытие содержит фтористокальциевые соединения

- 20. Электроды с основным покрытием предназначены для сварки

- 21. Р – рутиловое покрытие, которое содержит 50%

- 22. Ц – целлюлозное покрытие. Это покрытие при

- 23. При выборе покрытых металлических электродов всегда следует

- 24. При выборе электрода для сварки обратите внимание

- 25. Если в обозначении после цифр стоит

- 26. Классификация электродовПокрытые электроды классифицируют по следующим признакам:

- 27. оПо толщине покрытия электроды подразделяют в зависимости

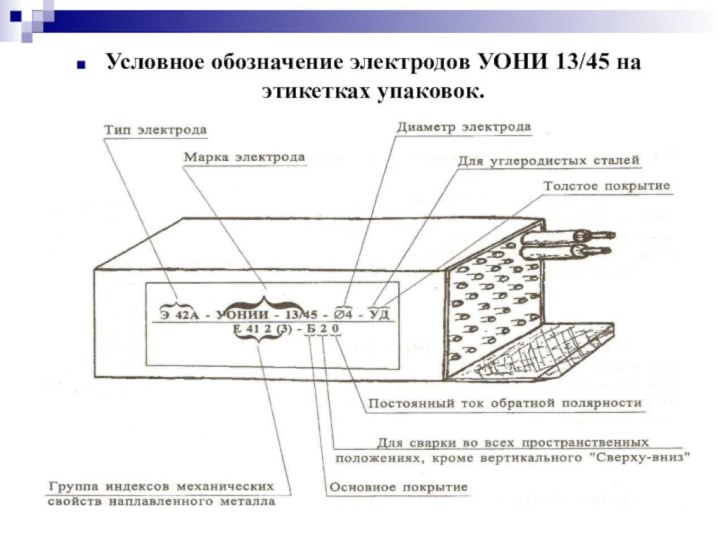

- 28. Условное обозначение электродов УОНИ 13/45 на этикетках упаковок.

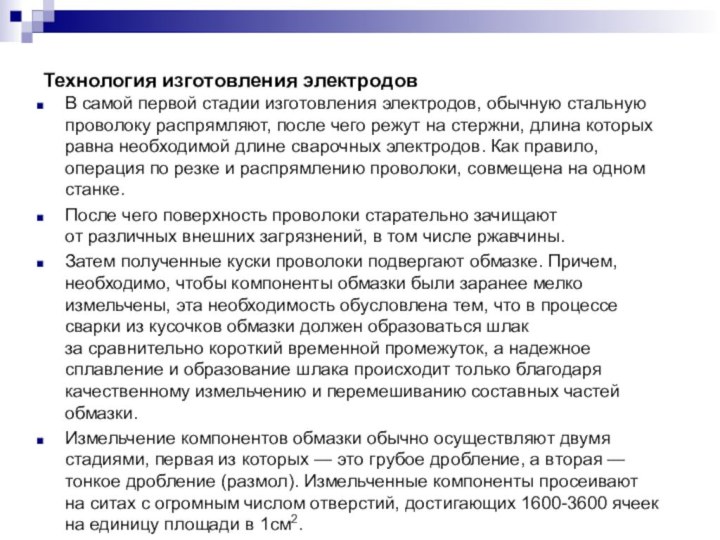

- 29. Технология изготовления электродов В самой первой стадии изготовления

- 30. Технология производства электродов обмакивание или окунание;опрессовка;Обмакивание применяют при производстве сварочных электродов лишь

- 31. .Электроды, выполненные по технологии опрессовки, подвергаются сушке, которая

- 32. Скачать презентацию

- 33. Похожие презентации

Тема : Назначение и свойства покрытых металлических электродов.

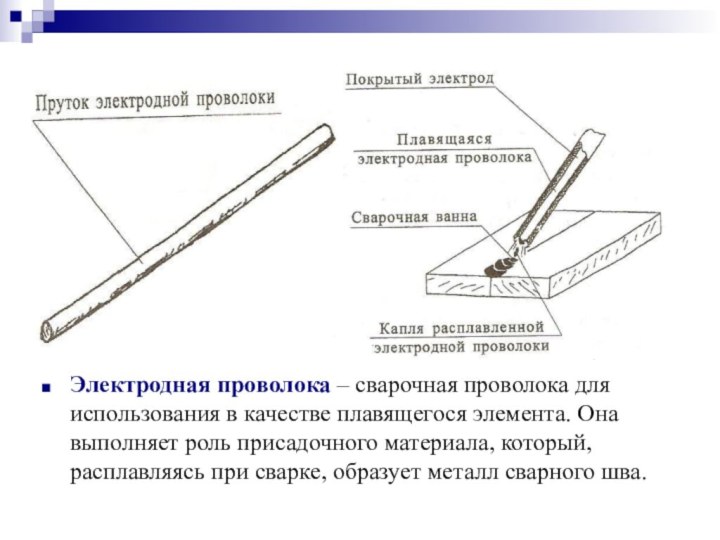

Слайд 4 Электродная проволока – сварочная проволока для использования в

качестве плавящегося элемента. Она выполняет роль присадочного материала, который,

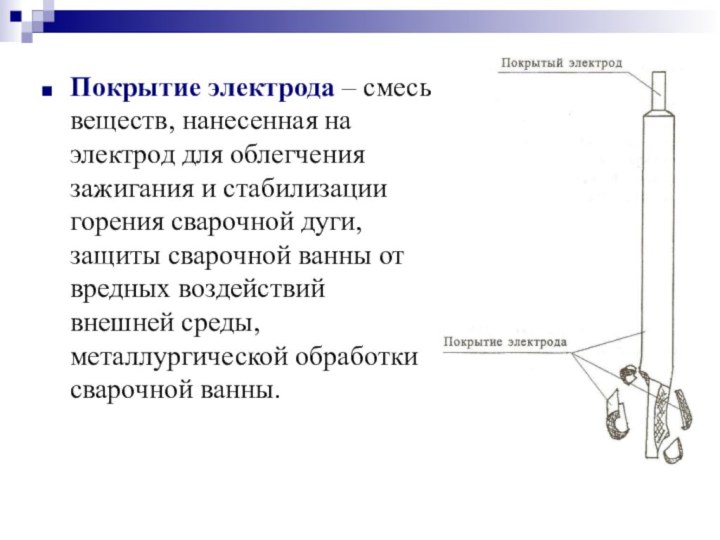

расплавляясь при сварке, образует металл сварного шва.Слайд 5 Покрытие электрода – смесь веществ, нанесенная на электрод

для облегчения зажигания и стабилизации горения сварочной дуги, защиты

сварочной ванны от вредных воздействий внешней среды, металлургической обработки сварочной ванны.Слайд 6 для обеспечения стабильного горения дуги (в покрытие вводят

вещества., содержащие элементы с низким потенциалом ионизации (калий, натрий);

Покрытие

электрода предназначено:Слайд 7 для обеспечения хорошего формирования сварного шва (шлакообразующими компонентами

являются марганцевая руда, мрамор, мел, кварцевый песок, гранит и

т.д.);Покрытие электрода предназначено:

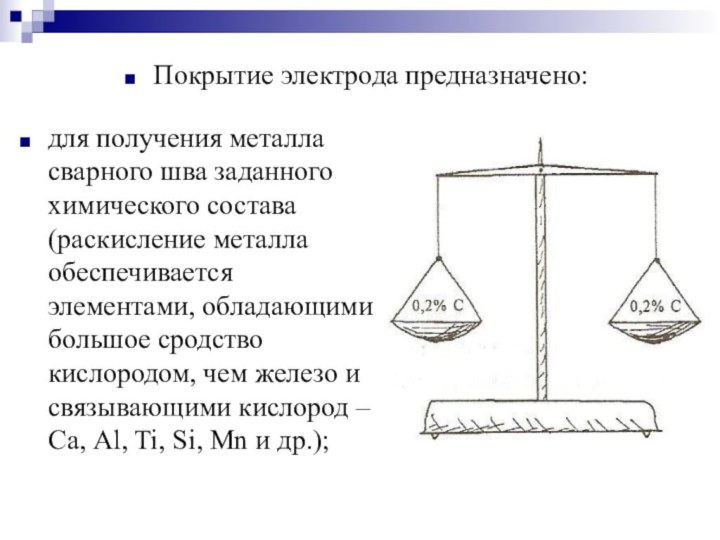

Слайд 8 для получения металла сварного шва заданного химического состава

(раскисление металла обеспечивается элементами, обладающими большое сродство кислородом, чем

железо и связывающими кислород – Са, Al, Ti, Si, Mn и др.);Покрытие электрода предназначено:

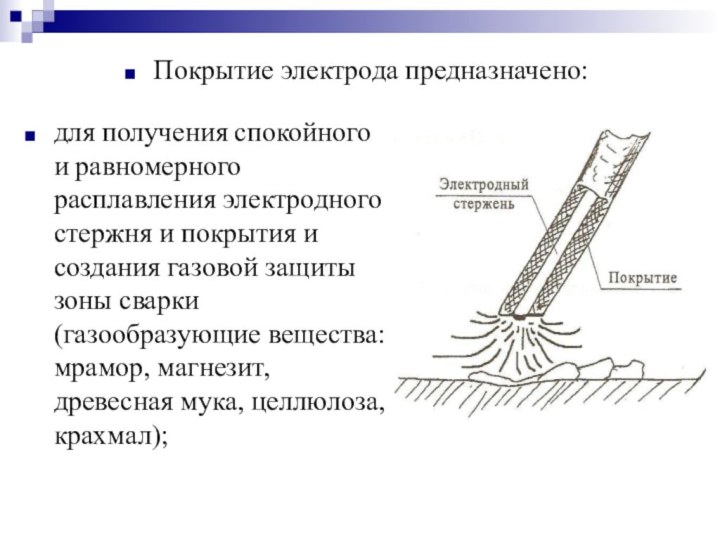

Слайд 9 для получения спокойного и равномерного расплавления электродного стержня

и покрытия и создания газовой защиты зоны сварки (газообразующие

вещества: мрамор, магнезит, древесная мука, целлюлоза, крахмал);Покрытие электрода предназначено:

Слайд 11 для обеспечения высокой производительности сварки (в покрытие добавляют

железный порошок, содержание которого может составлять до 60% массы

покрытия);Покрытие электрода предназначено:

Слайд 12 для обеспечения легкой отделимости шлака от поверхности сварного

шва;

Покрытие электрода предназначено:

Слайд 13 для получения достаточной прочности покрытия электрода (связующие компоненты

– натриевое или калиевое жидкое стекло, желатин, пластмассы и

др.);Покрытие электрода предназначено:

Слайд 14 для сохранения физико-химических и технологических свойств электродов в

течение определенного промежутка времени;

Покрытие электрода предназначено:

Слайд 15 для обеспечения минимального выделения токсичных веществ при сварке

и придания специальных свойств наплавленного металла (легирование) – Ni,

Mo, W, Cr, Mn, Si, Ti и др.;Покрытие электрода предназначено:

Слайд 17 А – кислое покрытие, в его состав входят

образующие шлаковую защиту различные руды и материалы, содержащие большое

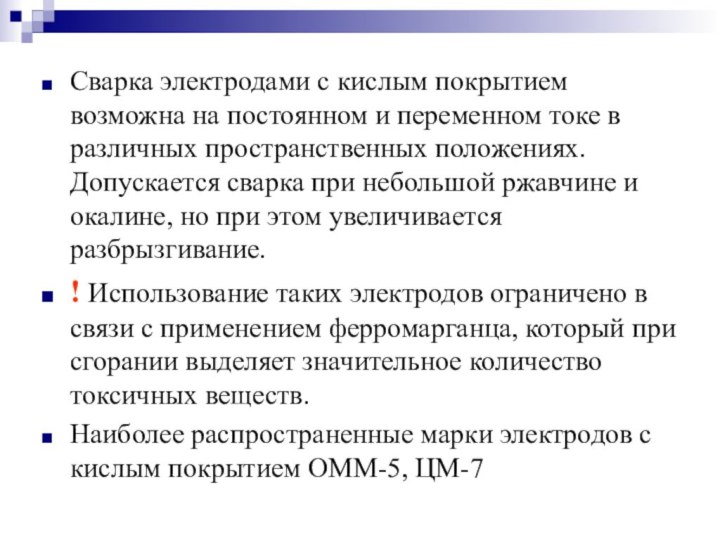

количество кислорода, например гранит – 66 - 71% кислорода, оксид кремния – 15 – 20% кислорода и т.д. В сварочной ванне происходит активное раскисление железа, она кипит, что способствует дегазации металла.Слайд 18 Сварка электродами с кислым покрытием возможна на постоянном

и переменном токе в различных пространственных положениях. Допускается сварка

при небольшой ржавчине и окалине, но при этом увеличивается разбрызгивание.! Использование таких электродов ограничено в связи с применением ферромарганца, который при сгорании выделяет значительное количество токсичных веществ.

Наиболее распространенные марки электродов с кислым покрытием ОММ-5, ЦМ-7

Слайд 19 Б – основное покрытие содержит фтористокальциевые соединения (плавиковый

шпат, мрамор, мел) и ферросплавы.

При расплавлении основное покрытие выделяет

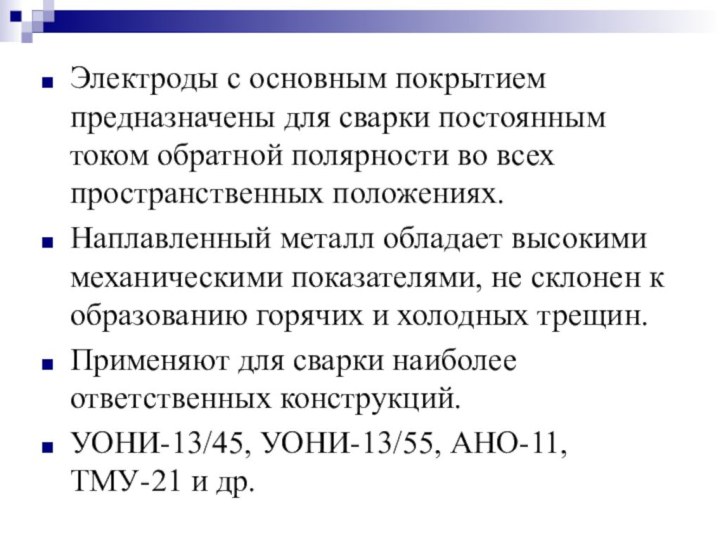

большое количество углекислого газа. Кальций хорошо рафинирует металл шва, извлекая из него серу и фосфор. Содержание фтора ограничивают, поскольку он снижает устойчивость горения дуги.Слайд 20 Электроды с основным покрытием предназначены для сварки постоянным

током обратной полярности во всех пространственных положениях.

Наплавленный металл обладает

высокими механическими показателями, не склонен к образованию горячих и холодных трещин.Применяют для сварки наиболее ответственных конструкций.

УОНИ-13/45, УОНИ-13/55, АНО-11, ТМУ-21 и др.

Слайд 21 Р – рутиловое покрытие, которое содержит 50% рутилового

концентрата в виде оксида титана, а также мрамор, тальк,

ферросплавы, целлюлозу.Электроды с таким покрытием позволяют получить плотный металл сварного шва при наличии ржавчины на свариваемых кромках, незначительное разбрызгивание электродного металла при сварке, они пригодны для сварки постоянным и переменным током во всех пространственных положениях, обеспечивают устойчивое горение дуги.

Марки АНО-4, АНО-21, АНО-24, ОЗС-4, МР-3.

Слайд 22

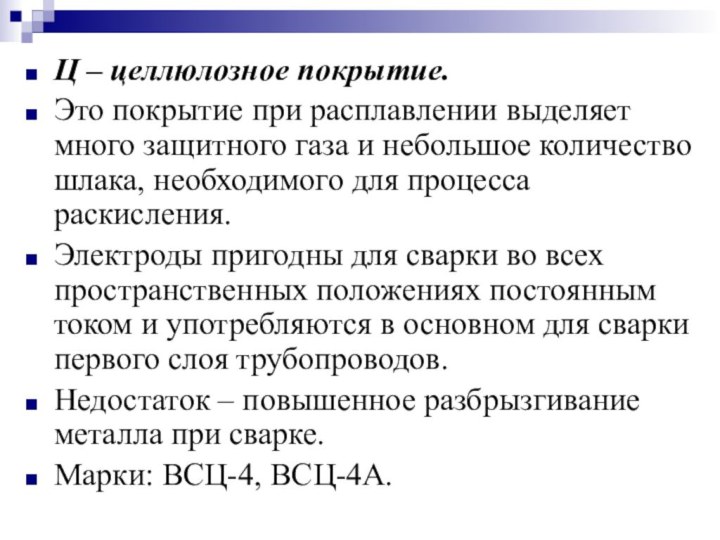

Ц – целлюлозное покрытие.

Это покрытие при расплавлении

выделяет много защитного газа и небольшое количество шлака, необходимого

для процесса раскисления.Электроды пригодны для сварки во всех пространственных положениях постоянным током и употребляются в основном для сварки первого слоя трубопроводов.

Недостаток – повышенное разбрызгивание металла при сварке.

Марки: ВСЦ-4, ВСЦ-4А.

Слайд 23 При выборе покрытых металлических электродов всегда следует предусматривать

получение механических свойств металла шва не ниже механических свойств

основного металла.Прочность и надежность сварного соединения и шва, а следовательно и всей конструкции в целом, прежде всего, зависит от применяемых электродов при соблюдении установленной технологии сварки.

Слайд 24 При выборе электрода для сварки обратите внимание на

тип электрода.

Тип электрода обозначается буквой Э, затем следуют цифры,

характеризующие минимально гарантируемое временное сопротивление (предел прочности) наплавленного металла электродами данного типа.Например, тип электрода Э-42 – тип электрода с минимальным временным сопротивлением 420 МПа (42 кгс/мм2).

Э – 38

Э – 42

Э – 46

Э – 50

Э – 55

Э - 60

Слайд 25 Если в обозначении после цифр стоит буква

А, то это означает, что электрод данного типа обеспечивает

более высокие пластические свойства и ударную вязкость наплавленного металла по сравнению с электродами соответствующего типа без этой буквы.

Э – 42А

Э – 46А

Э – 50А

Слайд 26

Классификация электродов

Покрытые электроды классифицируют по следующим признакам: назначению;

толщине покрытия: качеству: видам покрытия: применению для сварки или

наплавки в различных пространственных положениях; роду и полярности тока.По назначению – покрытые электроды подразделяют на следующие: У – для сварки углеродистых низколегированных конструкционных сталей. Л – для сварки легированных конструкционных сталей. Т – для сварки легированных теплоустойчивых сталей; В – для сварки высоколегированных сталей с особыми свойствами.

По типам и маркам покрытые электроды различают также в зависимости от назначения; 14 типов – для сварки конструкционных сталей; 9 типов – для сварки теплоустойчивых сталей: 49 типов – для сварки высоколегированных сталей с особыми свойствами; 44 типа – для ручной дуговой наплавки поверхностных слоев с особыми свойствами.

Слайд 27

о

По толщине покрытия электроды подразделяют в зависимости от

отношения D\d: М – с тонким покрытием; С –

со средним покрытием; Д – с толстым покрытием; Г – с особо толстым покрытием.По качеству электроды подразделяют на три группы. В понятие качества входят: предельные отклонения длины электрода от номинального (например, для электродов 1-й группы не более 3 мм, для электродов 2-й и 3-й групп – не более мм); кривизна электродов; разностенность толщены покрытия; состояние поверхности и др.

По применению для сварки или наплавки в различных пространственных положениях электроды подразделяют; 1 – для всех положений; 2 – для все положений кроме вертикального сверху в низ; ; 3 - для нижнего и вертикального снизу вверх; 4 – для нижнего и нижнего «в лодочку»

По роду и полярности тока, применяемого для сварки и наплавки.

Слайд 29

Технология изготовления электродов

В самой первой стадии изготовления электродов,

обычную стальную проволоку распрямляют, после чего режут на стержни, длина

которых равна необходимой длине сварочных электродов. Как правило, операция по резке и распрямлению проволоки, совмещена на одном станке.После чего поверхность проволоки старательно зачищают от различных внешних загрязнений, в том числе ржавчины.

Затем полученные куски проволоки подвергают обмазке. Причем, необходимо, чтобы компоненты обмазки были заранее мелко измельчены, эта необходимость обусловлена тем, что в процессе сварки из кусочков обмазки должен образоваться шлак за сравнительно короткий временной промежуток, а надежное сплавление и образование шлака происходит только благодаря качественному измельчению и перемешиванию составных частей обмазки.

Измельчение компонентов обмазки обычно осуществляют двумя стадиями, первая из которых — это грубое дробление, а вторая — тонкое дробление (размол). Измельченные компоненты просеивают на ситах с огромным числом отверстий, достигающих 1600-3600 ячеек на единицу площади в 1см2.

Слайд 30

Технология производства электродов

обмакивание или окунание;

опрессовка;

Обмакивание применяют при производстве сварочных электродов лишь в случаях,

когда обмазка не пригодна для нанесения технологией опрессовки.

Пасту для последующего обмакивания обычно

замешивают до сметанообразного состояния, причем сначала смешивают сухие компоненты, после чего их замешивают в основе связующего вещества, выступающего клеем, который часто изготавливают на основе жидкого стекла. Электродные стержни окунают в ванну, наполненную обмазочной пастой, после чего стержни плавно вынимают, вследствие чего на электродных стержнях образуется тонкий и равномерно нанесенный слой обмазки.Основным способом нанесения обмазки на электроды является опрессовка, так как этот способ нанесения обмазки при изготовлении сварочных электродов является современным и доминирует на большинстве современных электродных заводов.

Опрессовку выполняют на специализированных электродных прессах под высоким давлением, достигающим 400-800 атмосфер. При этом способе нанесения обмазки, паста для опрессовки обладает вязкостью влажной земли. На выходе из пресса, один из концов сварочного электрода зачищается для последующего захвата держателем при сварке.

Слайд 31

.

Электроды, выполненные по технологии опрессовки, подвергаются сушке, которая необходима

для удаления влаги из пасты, и придания слою обмазки максимальной прочности благодаря

химическим реакциям между компонентами обмазки и жидким стеклом.Окончательным этапом производства сварочных электродов является, после сушки, контроль качества и упаковка продукции.

Также стоит отметить, что от каждой партии изготовленных сварочных электродов обязательно берется проба для выполнения тестовой сварки с целью исключить возможное попадание брака в массовую продажу. Технология изготовления электродов предполагает бережливое хранение сварочных электродов в отапливаемом сухом помещении в целях избежание внезапной порчи продукции.