- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Получение тканей

Содержание

- 2. Классификация текстильных волоконНАТУРАЛЬНЫЕХИМИЧЕСКИЕИскусственныеМинеральныеСинтетическиеРастительныеЖивотныеМинеральныеХлопокЛенШерстьШелкАсбест

- 4. РастениеХлопок-сырецПрядениеПряжаТкачествоТканьХлопок

- 5. РастениеЛен-сырецПрядениеПряжаТкачествоТканьЛен

- 6. ЖивотноеШелк-сырецПрядениеПряжаТкачествоТканьШелк

- 7. ЖивотноеШесть-сырецПрядениеПряжаТкачествоТканьШерсть

- 8. МинералРащеплениеРащеплениеСырьеМатериалАсбест

- 9. Изделия из натуральных тканей

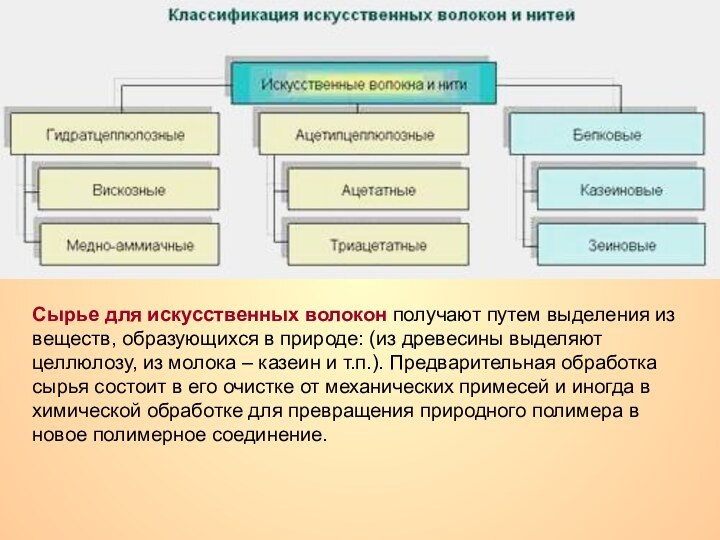

- 10. Сырье для искусственных волокон получают путем выделения

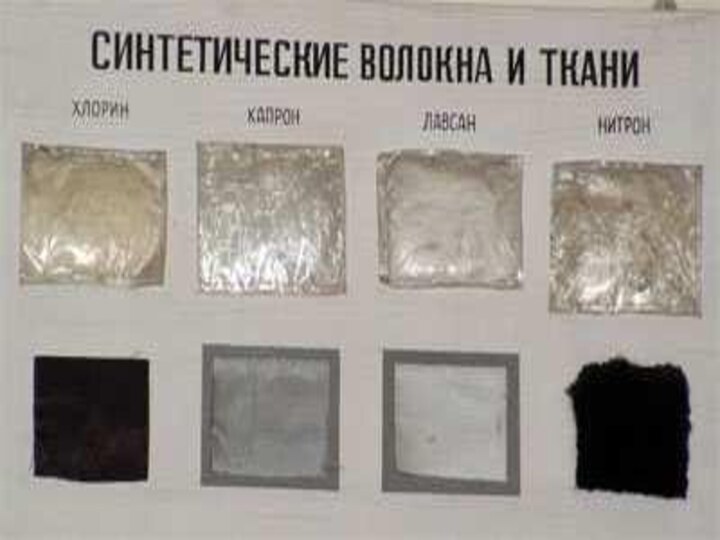

- 11. Сырье для синтетических волокон получают путем реакций

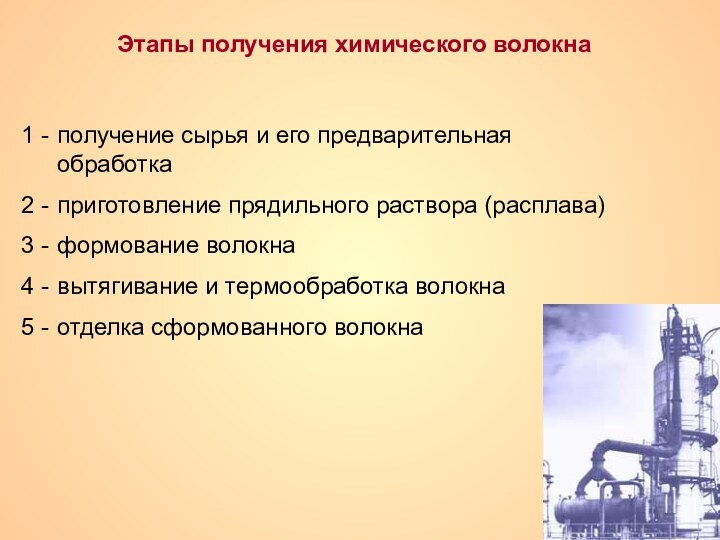

- 13. 1 - получение сырья и его предварительная

- 14. Получение сырья и его предварительная обработкаДля получения

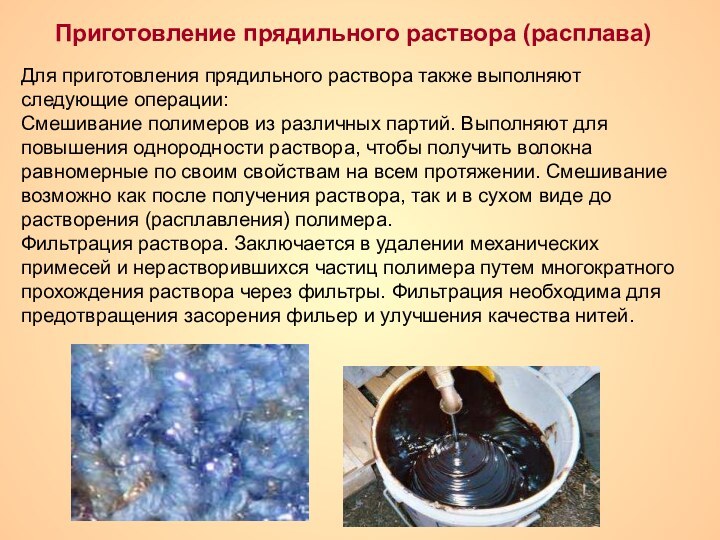

- 15. Приготовление прядильного раствора (расплава)Для приготовления прядильного раствора

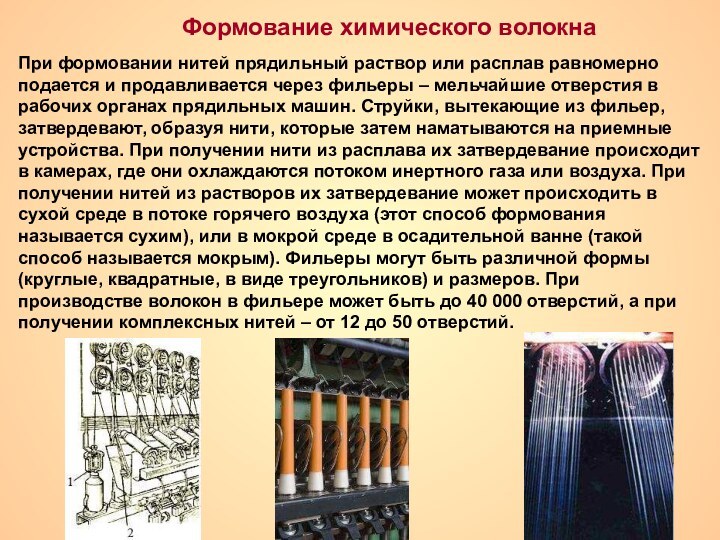

- 16. Формование химического волокнаПри формовании нитей прядильный раствор

- 17. Вытягивание и термообработка волокнаСформованные из одной фильеры

- 18. Отделка сформованного волокнаОтделка нитей проводится с целью

- 20. Изделия из смешанных тканей

- 21. Изделия из смешанных тканей

- 22. Скачать презентацию

- 23. Похожие презентации

Классификация текстильных волоконНАТУРАЛЬНЫЕХИМИЧЕСКИЕИскусственныеМинеральныеСинтетическиеРастительныеЖивотныеМинеральныеХлопокЛенШерстьШелкАсбест

Слайд 2

Классификация текстильных волокон

НАТУРАЛЬНЫЕ

ХИМИЧЕСКИЕ

Искусственные

Минеральные

Синтетические

Растительные

Животные

Минеральные

Хлопок

Лен

Шерсть

Шелк

Асбест

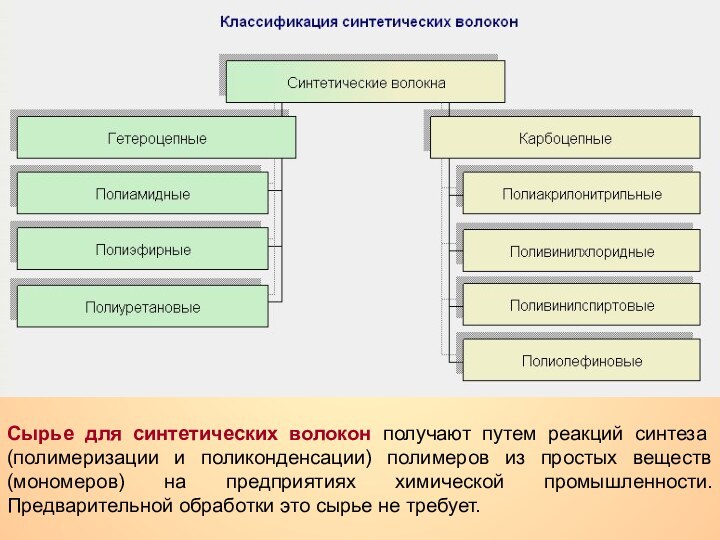

Слайд 11 Сырье для синтетических волокон получают путем реакций синтеза

(полимеризации и поликонденсации) полимеров из простых веществ (мономеров) на

предприятиях химической промышленности. Предварительной обработки это сырье не требует.Слайд 13 1 - получение сырья и его предварительная

обработка

2 - приготовление прядильного раствора (расплава)

3 - формование волокна

4 - вытягивание и термообработка волокна

5 - отделка сформованного волокна

Этапы получения химического волокна

Слайд 14

Получение сырья и его предварительная обработка

Для получения вискозного

волокна на целлюлозно-бумажных комбинатах древесину измельчают и отваривают в

щелочном растворе. В результате получается серая целлюлозная масса, которая отбеливается и прессуется в листы картона. Картон отправляют на предприятия химического волокна для дальнейшей переработки и получения волокон.

Слайд 15

Приготовление прядильного раствора (расплава)

Для приготовления прядильного раствора также

выполняют следующие операции:

Смешивание полимеров из различных партий. Выполняют для

повышения однородности раствора, чтобы получить волокна равномерные по своим свойствам на всем протяжении. Смешивание возможно как после получения раствора, так и в сухом виде до растворения (расплавления) полимера.Фильтрация раствора. Заключается в удалении механических примесей и нерастворившихся частиц полимера путем многократного прохождения раствора через фильтры. Фильтрация необходима для предотвращения засорения фильер и улучшения качества нитей.