- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Лекция №1

Содержание

- 2. Резание металловОбработка металлов резанием – это процесс

- 3. Виды обработки материалов резанием:1. Лезвийная обработка (резцы,

- 4. Резание металлов – сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся определенными физическими явлениями.

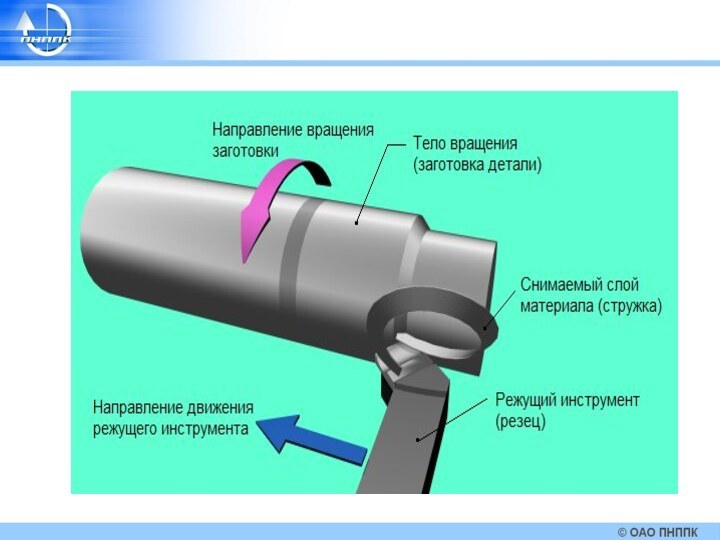

- 5. Принцип токарной обработки материалов Токарная обработка материалов

- 7. Геометрия токарного резца

- 11. Лекция №2

- 12. Назначение углов Задний угол служит

- 13. Передний угол . Основное назначение – уменьшение деформации стружки.

- 14. Главный угол в плане . Определяет соотношение между толщиной и шириной среза.

- 15. Вспомогательный угол в плане . Оказывает влияние на чистоту обработки.

- 16. Угол при вершине резца .

- 17. Угол заострения . Определяет остроту и прочность инструмента.

- 18. Угол наклона главной режущей кромки . Оказывает влияние на направление схода стружки.

- 19. Вспомогательный задний угол служит для устранения трения вспомогательной задней поверхности резца об обработанную поверхность.

- 20. Нарост при резанииНарост - образование плотного скопления частиц металла, прочно укрепляющееся на передней поверхности инструмента.

- 22. Для устранения образования нароста и, следовательно, для

- 23. Стружкообразование. Типы стружек.

- 24. Типы стружек, образующихся при резании: а –

- 25. Лекция №3

- 26. Классификация токарных резцов

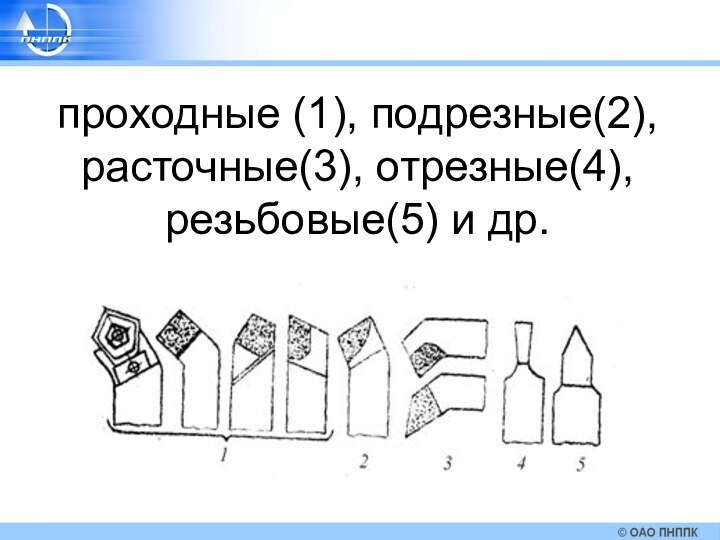

- 27. 1 группа. По виду выполняемых работ или по технологическому признаку:

- 28. проходные (1), подрезные(2), расточные(3), отрезные(4), резьбовые(5) и др.

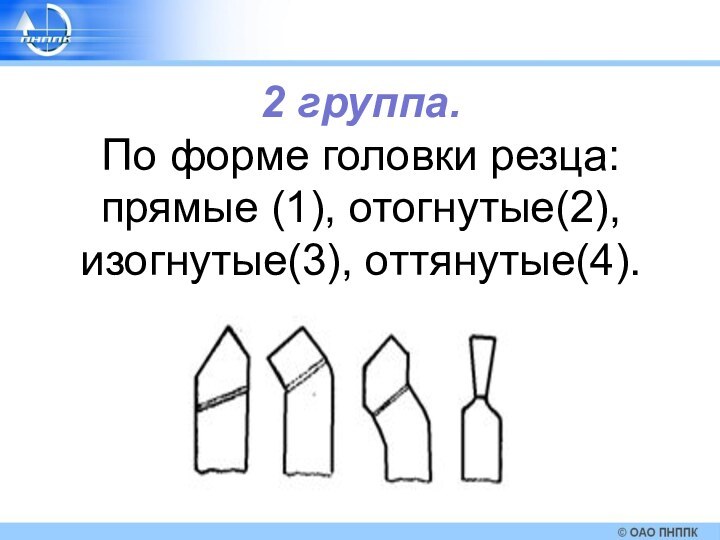

- 29. 2 группа. По форме головки резца: прямые (1), отогнутые(2), изогнутые(3), оттянутые(4).

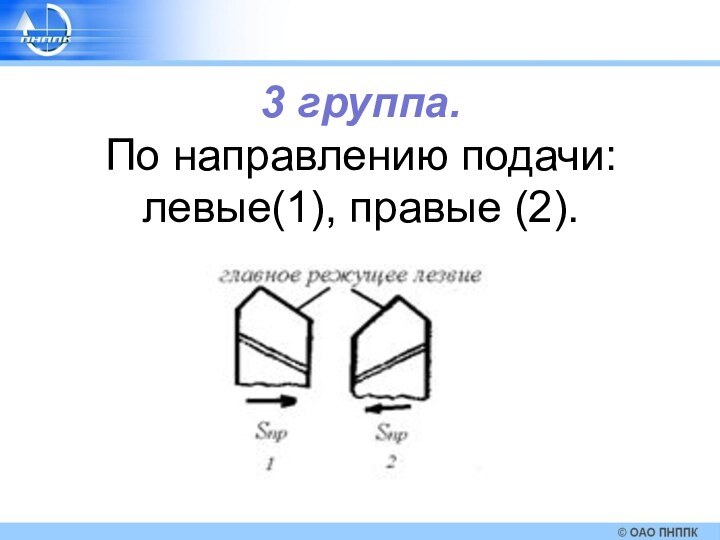

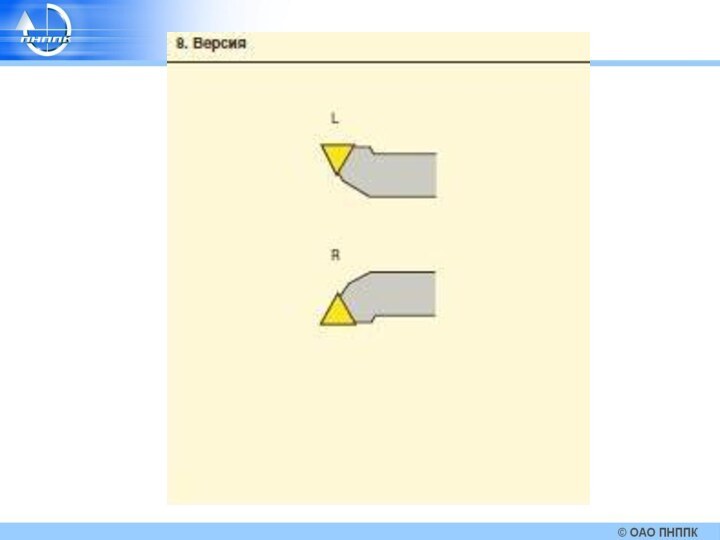

- 30. 3 группа. По направлению подачи: левые(1), правые (2).

- 31. 4 группа. По материалу режущей части: из быстрорежущей стали, твердого сплава.

- 32. 5 группа. По конструкции режущей части: цельные

- 33. Проходные резцы. Отогнутые резцы

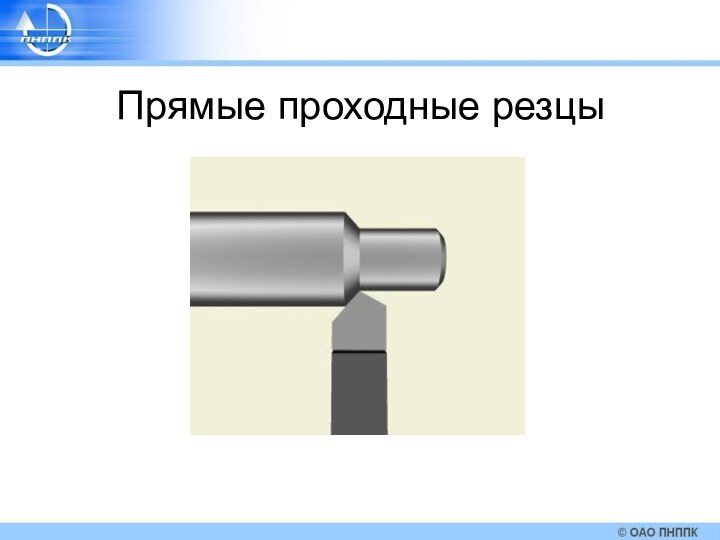

- 34. Прямые проходные резцы

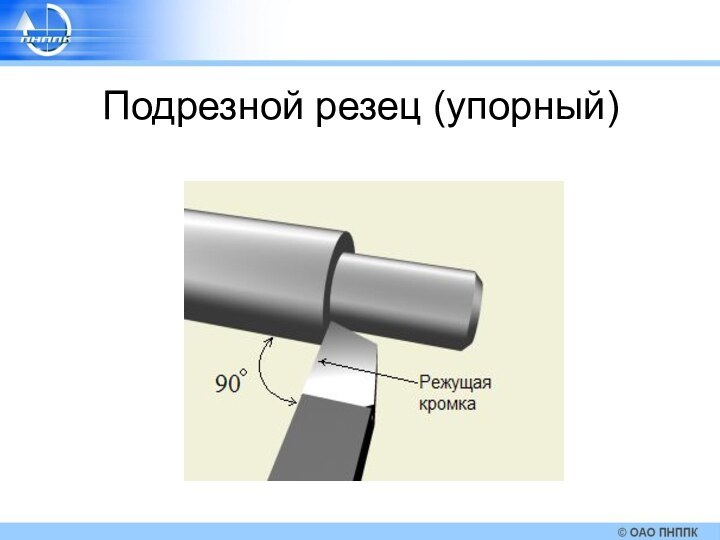

- 35. Подрезной резец (упорный)

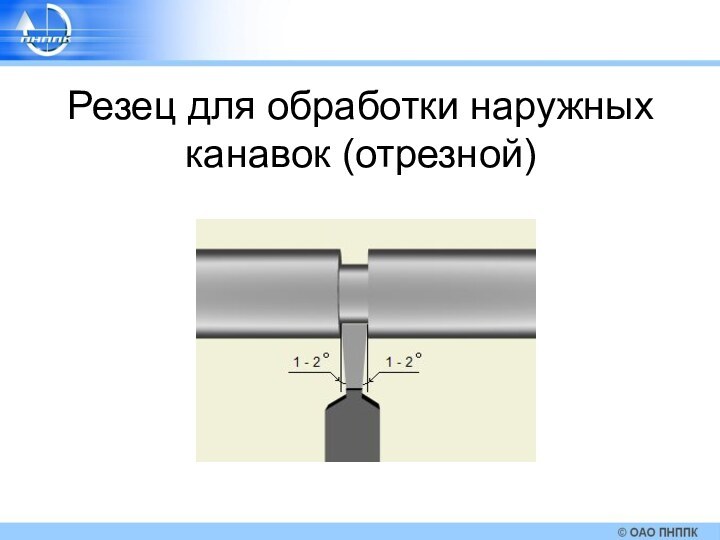

- 36. Резец для обработки наружных канавок (отрезной)

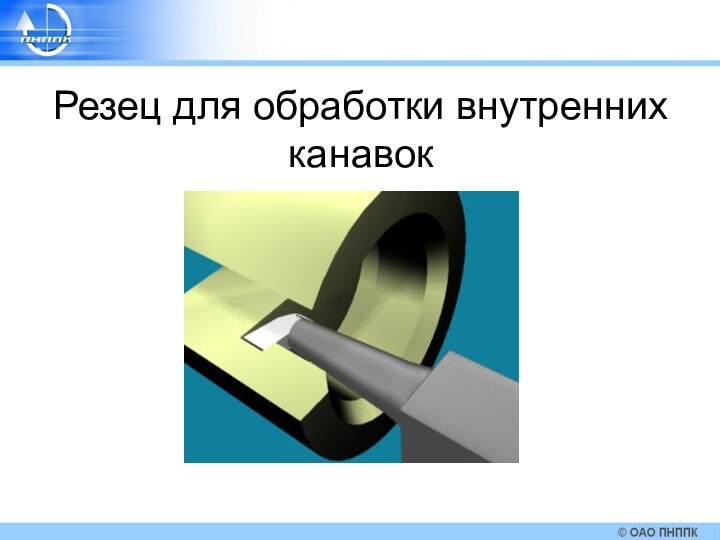

- 37. Резец для обработки внутренних канавок

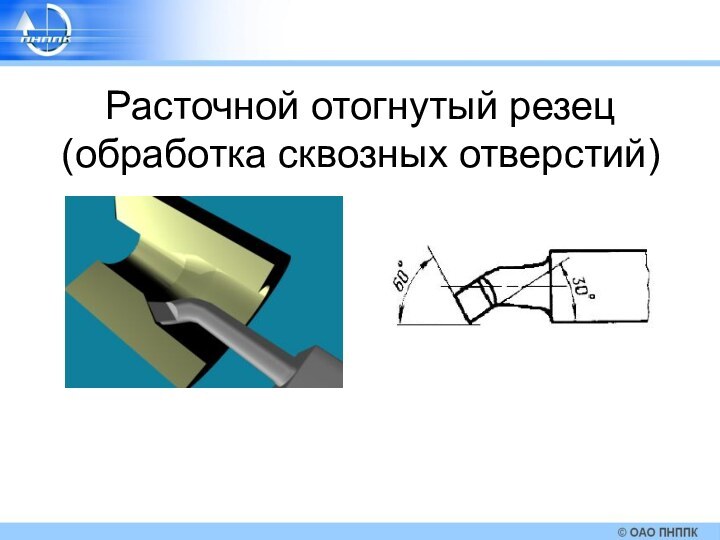

- 38. Расточной отогнутый резец (обработка сквозных отверстий)

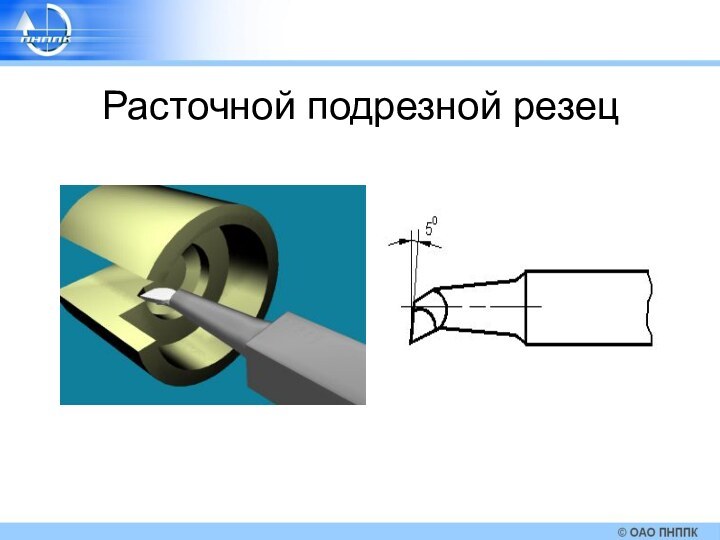

- 39. Расточной подрезной резец

- 40. СверлоСверло́ — это режущий инструмент, с вращательным движением

- 43. Конструкция спирального сверла 1 – рабочая часть;

- 44. Основные поверхности сверла

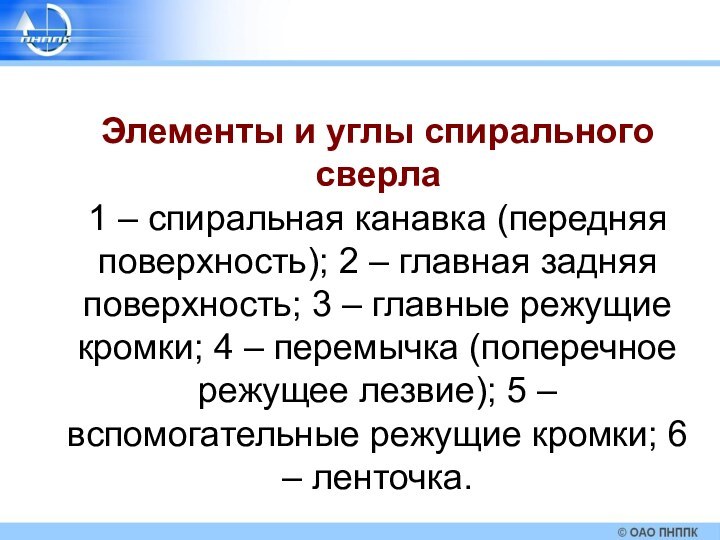

- 45. Элементы и углы спирального сверла 1 –

- 47. Классификация сверл

- 50. Лекция №4

- 51. Классификация материалов по ISO

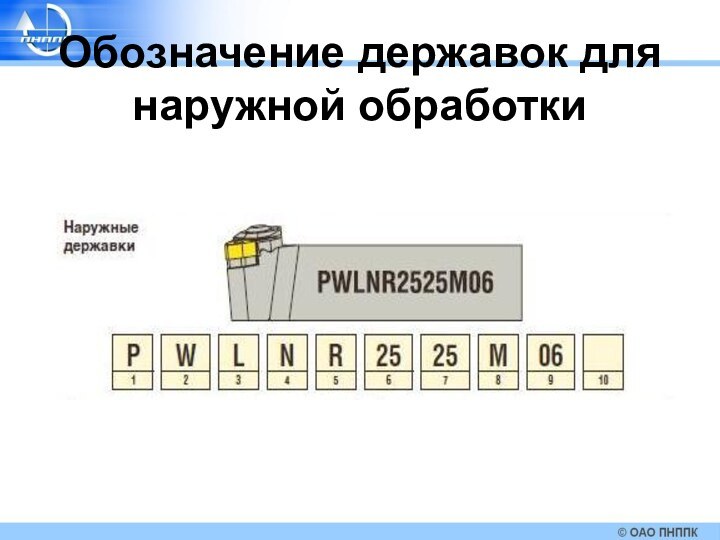

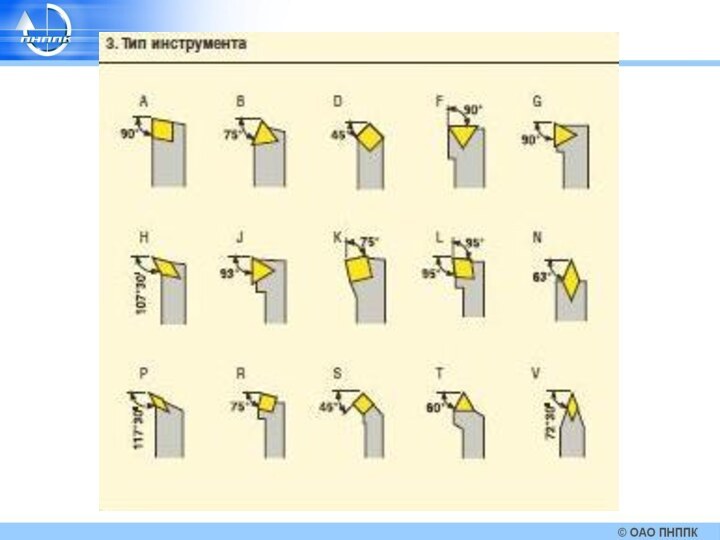

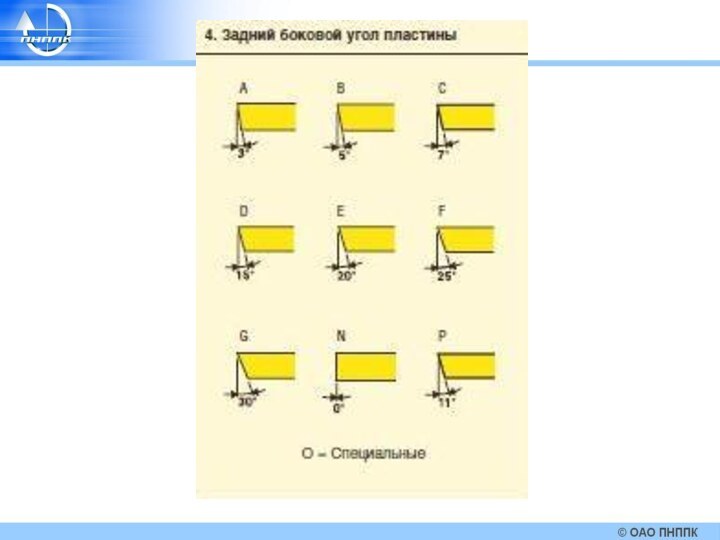

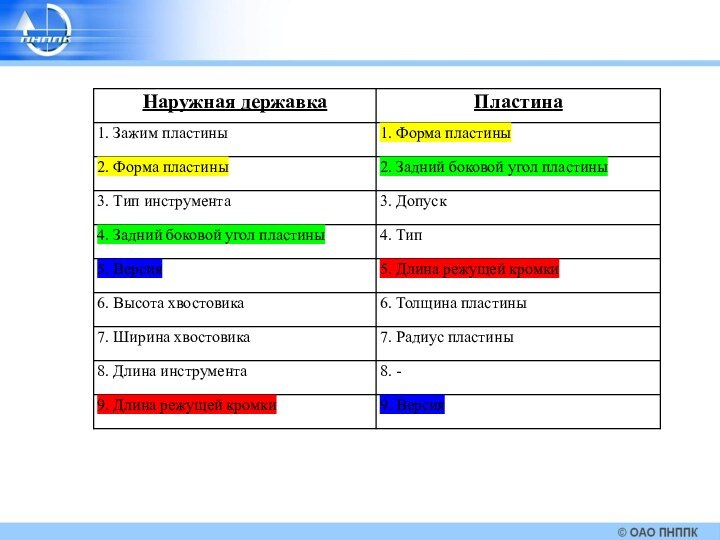

- 52. Обозначение державок для наружной обработки

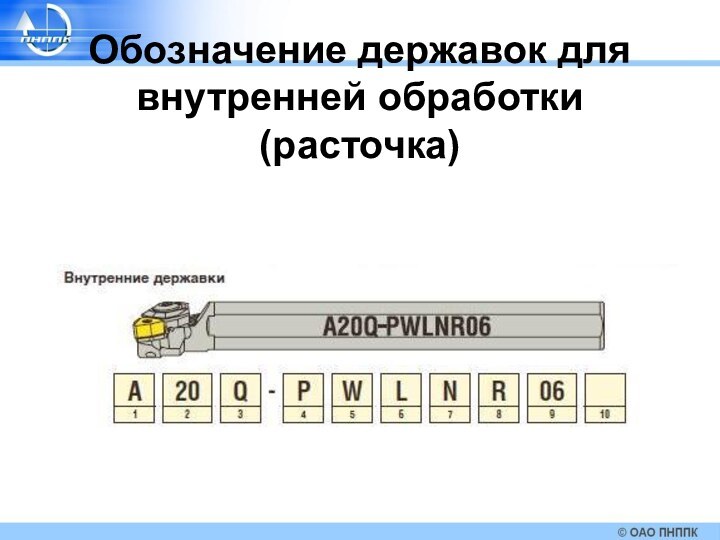

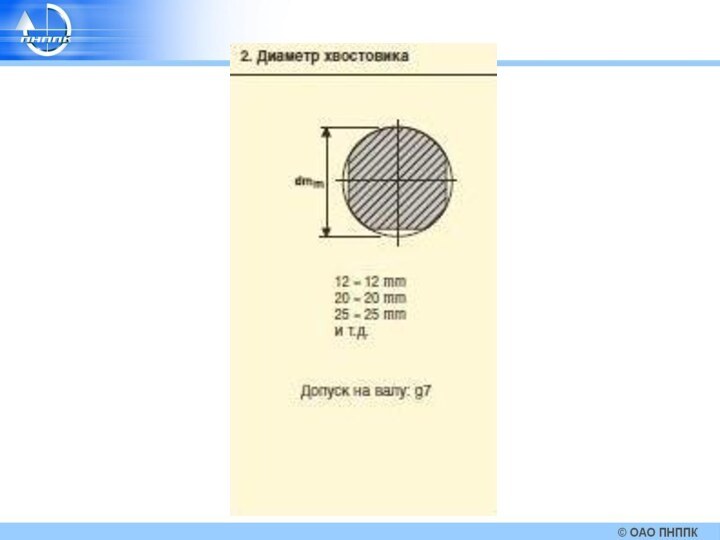

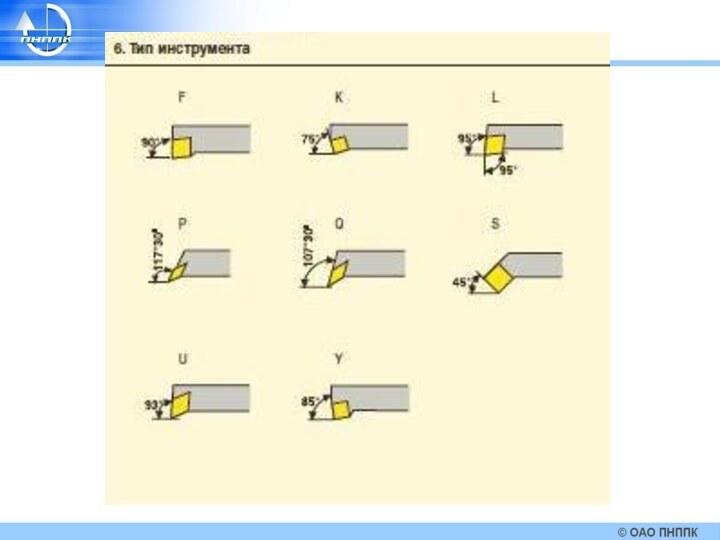

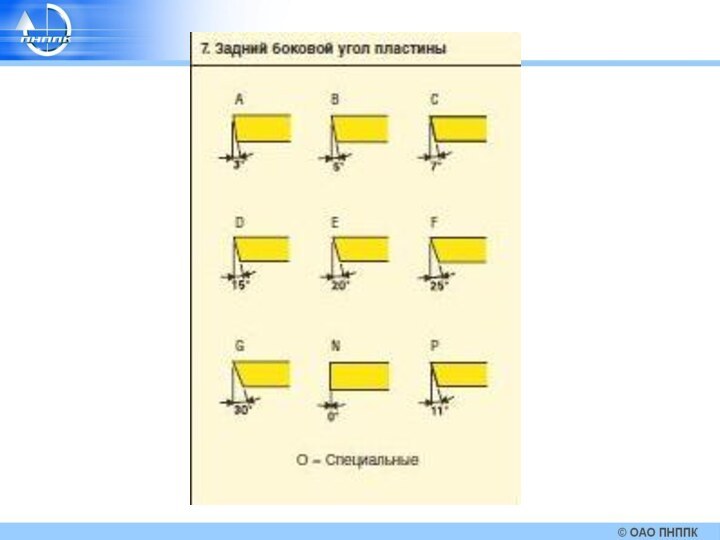

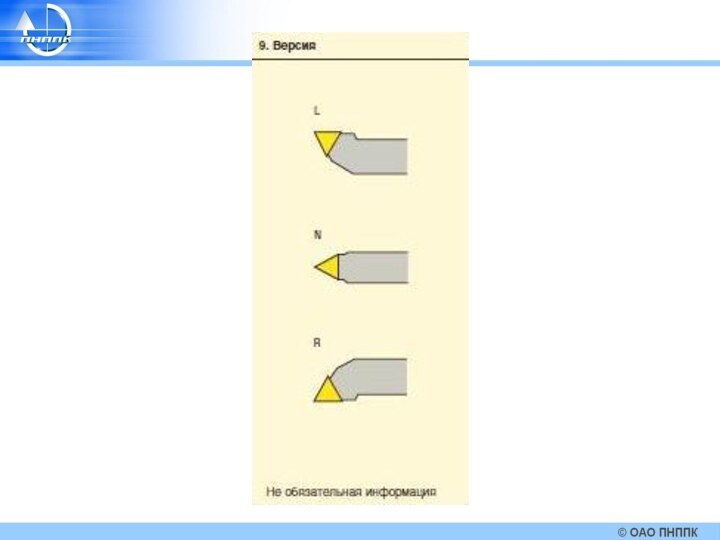

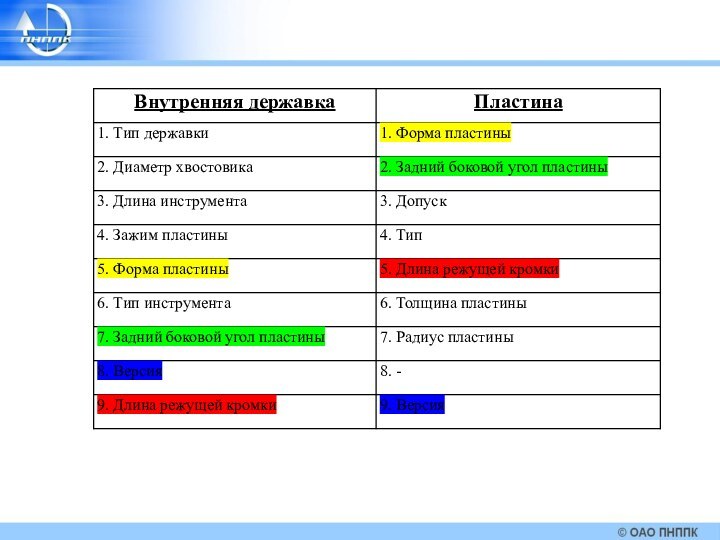

- 62. Обозначение державок для внутренней обработки (расточка)

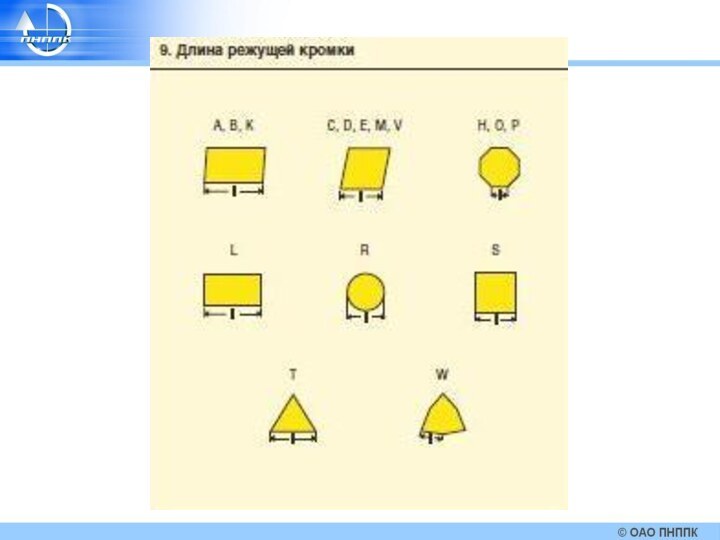

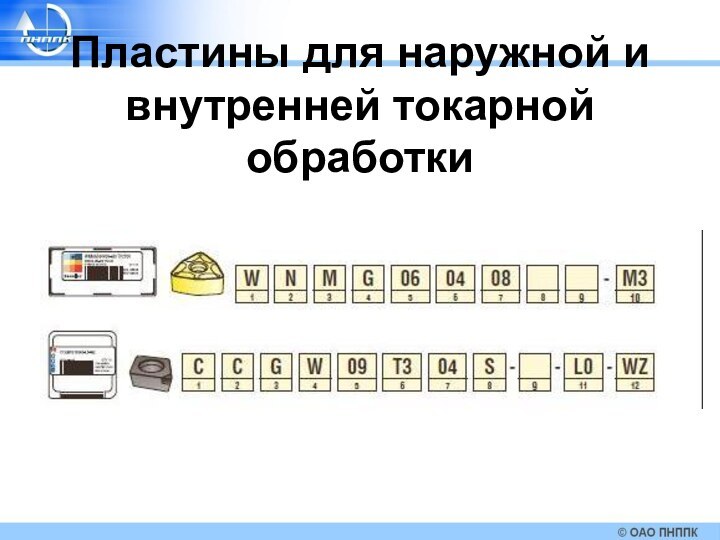

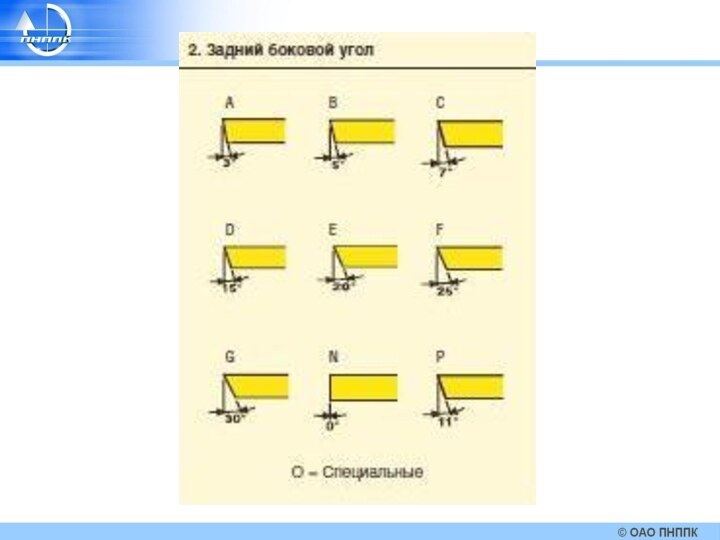

- 72. Пластины для наружной и внутренней токарной обработки

- 83. Токарная обработка Режимы резания

- 84. Глубина резанияМаксимальная глубина резания зависит от ряда

- 85. ПодачаМаксимальная скорость подачи зависит от ряда факторов:

- 86. Чистота поверхностиБольшой радиус закругления вершины обычно дает лучшую чистоту обработки.

- 87. Скорость резанияВыбор скорости резания зависит от трех факторов: материала заготовки, сплава пластины и скорости подачи.

- 88. Токарная обработка Устранение неисправностей

- 89. Слишком длинная стружка1. Увеличить подачу2. Сменить пластину (не подходит стружколом)

- 90. Затрудненность стружкообразования1. Уменьшить скорость подачи2. Сменить пластину (не подходит стружколом)

- 91. Вибрации1. Изменить скорость резания2. Увеличить скорость подачи3.

- 92. Плохая чистота поверхности1. Уменьшить скорость подачи2. Увеличить

- 93. Проблемы стойкости инструмента1. Снизить режимы резания (во-первых подачу, затем глубину)2. Осмотреть изношенное место пластины

- 94. Характер износа пластин и рекомендации по его уменьшению

- 95. Износ по задней поверхностиУменьшить скорость резанияУвеличить подачу Выбрать более износостойкий сплав

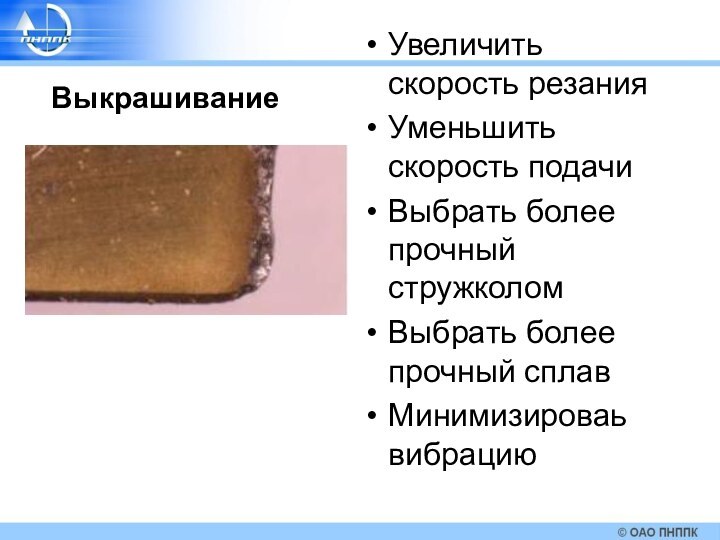

- 96. ВыкрашиваниеУвеличить скорость резанияУменьшить скорость подачиВыбрать более прочный стружколомВыбрать более прочный сплавМинимизироваь вибрацию

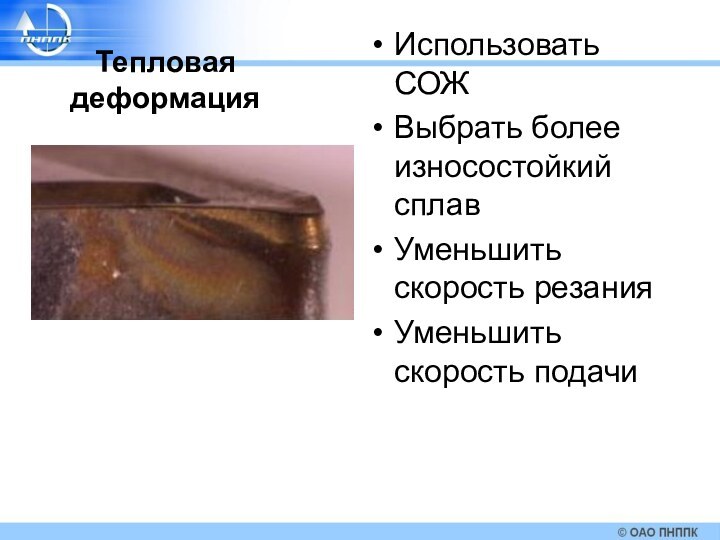

- 97. Тепловая деформацияИспользовать СОЖВыбрать более износостойкий сплавУменьшить скорость резанияУменьшить скорость подачи

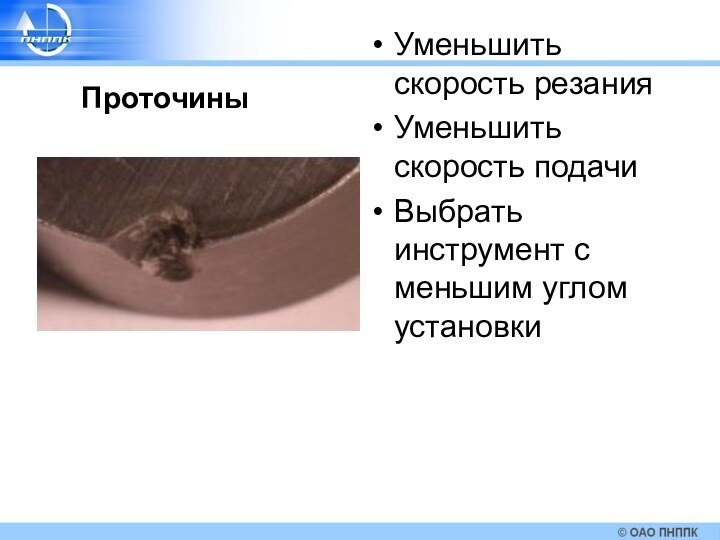

- 98. ПроточиныУменьшить скорость резанияУменьшить скорость подачиВыбрать инструмент с меньшим углом установки

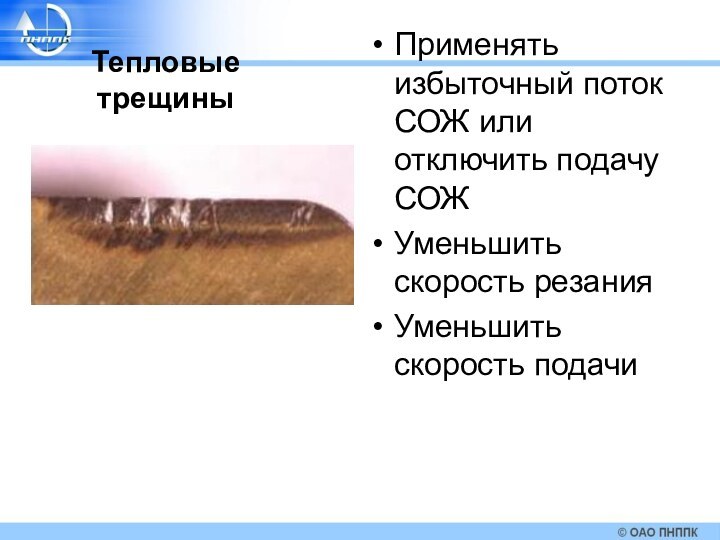

- 99. Тепловые трещиныПрименять избыточный поток СОЖ или отключить подачу СОЖУменьшить скорость резанияУменьшить скорость подачи

- 100. НаростУвеличить скорость резанияОбрабатывать без СОЖУвеличить скорость подачиВыбраь более эффективный стружколом

- 101. ЛункообразованиеИспользовать СОЖВыбрать более износостойкий сплавУменьшить скорость резанияУменьшить скорость подачи

- 102. Скачать презентацию

- 103. Похожие презентации

Резание металловОбработка металлов резанием – это процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали.

Слайд 3

Виды обработки материалов резанием:

1. Лезвийная обработка (резцы, фрезы,

сверла и др.)

2. Абразивная обработка (круги, бруски, пасты и

др.)3. В физико-химических средах (электролиты, плазма, луч лазера и др.).