Слайд 2

Содержание

Винтовой забойный двигатель

Турбобур

Электробур

Слайд 3

Винтовой забойный двигатель

Слайд 4

Общие сведения.

Назначение винтового (объемного) забойного двигателя — бурение

скважин в различных геологических условиях. В 1962 г. американской

фирмой «Смит Тул» был создан винтовой двигатель «Дайна-Дрилл», представляющий собой обращенный одновинтовой насос, изобретенный французским инженером P.Муано в 1930 г. Характеристики двигателя «Дайна-Дрилл» незначительно отличаются от характеристик современных турбобуров. Его эксплуатационные данные оказались более подходящими для наклонного бурения, что и определило его широкое распространение за рубежом в этой области бурения.

На выбор режимов бурения в течение последних лет решающее значение оказали успехи в развитии конструкций шарошечных долот с маслонаполненными опорами и вооружением из твердосплавных зубьев. Эти долота установили жесткие ограничения в частоте вращения долота (до 200 об/мин). Для работы на таких режимах в 1966 г. (М.Т.Гусманом, С.С. Никомаровым, Ю.В.Захаровым, В.Н.Меньшениным и Н.Д.Деркачем) был предложен новый тип винтового двигателя, в котором многозаходные винтовые рабочие органы выполняют функцию планетарного редуктора. Это позволило получить тихоходную (100...200 об/мин) машину с высоким вращающим моментом.

В последующие годы во ВНИИБТ и его Пермском филиале Д.Ф.Бадденко, Ю.В.Вадецким, М.Т.Гусманом, Ю.В.Захаровым, А.М.Кочневым, С.С.Никомаровым и другими были созданы основы теории рабочего процесса, конструирования и технологии изготовления, разработана технология бурения винтовыми (объемными) двигателями.

Слайд 5

Конструкция винтового (объемного) забойного двигателя (ВЗД).

Конструкция винтового забойного

двигателя на примере двигателя Д1-195. Двигатель предназначен для бурения

нефтяных и газовых скважин долотами диаметром 215,9...244,5 мм при температуре на забое не выше 120°С.

Винтовой забойный двигатель Д1-195 относится к машинам объемного (гидростатического) действия. По сравнению с другими типами забойных гидравлических двигателей винтовой двигатель имеет ряд преимуществ:

низкая частота вращения при высоком крутящем моменте на валу двигателя позволяет получить увеличение проходки за рейс долота (в сравнении с турбинным бурением);

существует возможность контроля за работой двигателя по изменению давления на стояке насосов;

перепад давления на двигателе создает возможность применения высокопроизводительных гидромониторных долот.

По принципу действия ВЗД представляет собой планетарно-роторную гидравлическую машину объемного типа с внутренним косозубым зацеплением (рис. 7.10).

Двигатель содержит ротор и статор. Стальной статор внутри имеет Привулканизированную резиновую обкладку с винтовыми зубьями левого направления. На стальном роторе нарезаны наружные винтовые зубья также левого направления. Число зубьев ротора на единицу меньше числа зубьев статора, в результате чего для осуществления зацепления ось ротора смещена относительно оси статора на величину эксцентриситета, равную половине высоты зуба. Шаги винтовых линий ротора и статора прямо пропорциональны числу зубьев. Специальный профиль зубьев ротора и статора обеспечивает их непрерывный контакт между собой, образуя на длине шага статора единичные рабочие камеры.

Винтовой (объемный) забойный двигатель Д1-195 содержит следующие основные узлы: секцию двигателя , секцию шпиндельную , переливной клапан и карданный вал . Через переливной клапан осуществляется слив бурового раствора из бурильных труб при подъеме колонны с эксцентрично (планетарно) вращающегося ротора на вал шпиндельной секции. Шпиндельная секция служит для передачи осевого усилия с бурильных труб на долото.

Слайд 6

Доставленный на буровую двигатель перед пуском в работу

подвергают наружному осмотру. Особое внимание следует обращать на отсутствие

трещин и вмятин на статоре и корпусе шпинделя, состояние присоединительных резьб к бурильным трубам и долоту (забоины, промывы и задиры резьб), а также на плотность свинчивания промежуточных резьб, соединяющих корпусные детали двигателя. Двигатели с дефектами корпусных деталей и резьб к работе не допускаются; в случае неполного свинчивания резьбовые соединения докрепляют машинными ключами. Во избежание отвинчивания статора от шпинделя рекомендуется на буровой докреплять нижнюю резьбу статора в соединении с соединительным переводником. Перед спуском в скважину каждый двигатель следует опробовать над устьем в целях проверки легкости запуска и герметичности резьбовых соединений. Двигатель должен запускаться плавно, при давлении на выкиде буровых насосов не более 2,5 МПа. На холостом ходу вращение вала двигателя должно происходить без рывков и заеданий, а остановка при выключении насосов не должна быть резкой.

Слайд 7

Одновременно с запуском двигателя проверяют работоспособность переливного клапана.

При подаче промывочной жидкости в двигатель клапан должен плотно

закрываться без утечек жидкости в боковые отверстия корпуса клапана; при выключении циркуляции клапан должен открыться. Клапан следует опробовать, опустив его ниже уровня ротора, в противном случае перед закрытием клапана и после его открытия возможно разбрызгивание промывочной жидкости на площадке буровой. В зимнее время запуску двигателя должен предшествовать его отогрев паром или горячей водой в течение 30...40 мин. Винтовые двигатели могут работать на промывочных жидкостях различной плотности и вязкости: на воде (пресной, морской и пластовой), глинистых растворах плотностью до 2,2 г/см3, аэрированных жидкостях. Однако длительная и безотказная работа двигателя зависит прежде всего от качества очистки промывочной жидкости, содержание песка в которой не должно превышать 0,5... 1 %. Повышенное содержание песка в промывочной жидкости приводит к интенсивному

Слайд 8

Области применения и эффективности винтовых забойных двигателей.

За десятки

лет существования отечественные винтовые забойные двигатели прошли эволюционный путь

развития, превратившись в эффективное техническое средство для бурения и ремонта нефтяных и газовых скважин, обеспечивающее получение высоких показателей.

Постоянный рост удельного веса бурения ВЗД объясняется как объективными благоприятными факторами (появление на буровом рынке нового поколения низкооборотных шарошечных долот и развитием новых технологий буровых работ), так и важными эксплуатационными преимуществами самих двигателей, среди которых в первую очередь следует отметить:

оптимальные энергетические характеристики – высокие крутящие моменты при низких частотах вращения, обеспечивающие эффективную отработку долот различного типа;

относительно небольшой перепад давления в двигателе, позволяющий использовать гидромониторные долота;

возможность использования буровых растворов любой плотности (от аэрированных до утяжеленных плотностью 2000 кг/м3 и более);

минимальные по сравнению с турбобурами осевые габариты осевые габариты и высокие удельные вращающие моменты, позволяющие использовать двигатели при бурении наклонно направленных и горизонтальных скважин по различным радиусам искривления.

Большая потребность в ВЗД для бурения вертикальных и наклонно направленных скважин отмечалась с первых лет внедрения, поскольку в каждом нефтяном регионе в определенных интервалах бурения двигатели обеспечивали кратное повышение проходки за долбление по сравнению с турбобурами при незначительном снижении механической скорости. В результате существенно повышалась рейсовая скорость бурения и снижалась стоимость 1м проходки.

В середине 1980-х гг. началось массовое бурение винтовыми двигателями в Западной Сибири. Результаты промышленных испытаний в ряде объединений Главтюменнефтегаз показали, что эффективная работа винтовых двигателей обеспечивается при бурении интервала ниже 1700…1800м.

Слайд 9

В настоящее время винтовые забойные двигатели получили широкое

применение при бурении вертикальных и наклонно направленных скважин в

ведущих нефтяных компаниях России.

В капитальном ремонте скважин в настоящее время малогабаритные винтовые двигатели практически во всех районах страны заменили применявшиеся турбобуры. Многообразие технологических задач потребовало создания большого числа типоразмеров винтовых двигателей диаметром от 127 до 42 мм, которые повсеместно используются при разбуривании песчаных и цементных пробок, при райбировании и фрезеровании эксплуатационной колонны и других ремонтных работах. Опыт применения этих машин подтвердил, что с их помощью значительно эффективнее (проще и дешевле) решается задача ремонта скважин самых различных категорий. Резко поднялась производительность труда бригад, расширились технические возможности капитального ремонта, что позволило в ряде случаев ввести в число действующих длительно простаивавшие аварийные скважины.

В последние годы малогабаритные винтовые двигатели получили широкое применение при бурении боковых стволов для восстановления бездействующих скважин, в том числе боковых стволов с горизонтальным окончанием. Это новый метод, позволяющий повысить нефтеотдачу пластов и сократить объем бурения дополнительных скважин.

Специальные конструкции ВЗД диаметром 172, 155, 127, 106, 95, и 75 мм, оснащенные технологическими элементами и механизмами искривления, сыграли важнейшую роль в становлении и развитии горизонтального бурения в стране.

Слайд 10

Особенности бурения винтовыми забойными двигателями.

При спуске двигателя в

скважину за 10... 15 м от забоя следует включить

буровой насос и промыть призабойную зону скважины при работающем двигателе. Незапуск двигателя фиксируется по резкому подъему давления на выкиде насосов. В этом случае следует запускать двигатель с вращением бурильной колонны ротором при одновременном прокачивании жидкости. Запуск двигателя ударами о забой не допускается. Во избежание левого вращения инструмента под действием реактивного момента двигателя ведущую трубу фиксируют от проворачивания в роторе с помощью клиньев.

По своим энергетическим характеристикам винтовые двигатели позволяют создавать на долоте высокие осевые нагрузки.

При выборе типа долота предпочтение следует отдавать низкооборотным долотам с малонаполненной опорой, а также гидромониторным долотам, так как сниженный по сравнению с турбобурами перепад давления в винтовом двигателе создает резерв мощности на выкиде насосов.

При выборе рациональных параметров режима бурения винтовым забойным двигателем необходимо учитывать особенности его характеристик: пропорциональность частоты вращения расходу бурового раствора; сравнительно «жесткую» скоростную характеристику ; линейную зависимость перепада давления на двигателе от момента на долоте.

При бурении винтовым забойным двигателем буровой инструмент необходимо подавать плавно, без рывков. Периодически инструмент следует проворачивать. Расход промывочной жидкости при этом выбирают исходя из условий необходимой очистки забоя. По мере износа рабочей пары двигателя для сохранения его рабочей характеристики целесообразно увеличить расход промывочной жидкости на 20...25 % от начальной величины.

Для предотвращения зашламления двигателя перед наращиванием инструмента или подъемом его для замены долота необходимо промыть скважину в призабойной зоне, затем приподнять инструмент над забоем на 10... 12 м и только после этого остановить насосы и открыть пусковую задвижку.

В процессе эксплуатации винтовых двигателей необходимо периодически проверять их пригодность к работе. Двигатель отправляют на ремонт: при значительном снижении его приемистости к осевым нагрузкам; увеличении сверх допустимого осевого люфта шпинделя; затрудненном запуске или незапуске над устьем скважины или зашламовании двигателя.

Слайд 12

В турбинном бурении наибольший крутящий момент обусловлен только

сопротивлением породы вращению долота (труб и механизмов между долотом

и турбобуром в случае их установки). Максимальный крутящий момент в трубах, определяемый расчетом турбины (значением её тормозного момента) не зависит от глубины скважины, скорости вращения долота, осевой нагрузки на долото и механических свойств проходимых горных пород.

Практика применения турбобуров показывает, что стойкость труб при этом способе бурения примерно в 10 раз превышает стойкость труб в роторном бурении. В турбинном бурении коэффициент передачи мощности от источника энергии к долоту значительно выше, чем в роторном.

Современный турбобур должен обеспечивать следующие характеристики и функции:

Достаточный крутящих момент при удельных расходах жидкости не более 0,07 л/с на 1 смІ площади забоя.

Устойчивую работу при частотах вращения менее 7 с для шарошечных и 7 – 10 с для алмазных долот.

Максимально возможный КПД.

обеспечение перепада давления на долоте не менее 7 МПа.

Наработку на отказ не менее 300 ч.

Долговечность не менее 2000 ч.

Постоянство энергетической характеристики по меньшей мере до наработки на отказ.

Независимость энергетической характеристики от давления и температуры окружающей среды.

Возможность изменения реологических свойств бурового раствора в процессе долбления.

Возможность введения в буровой раствор различных наполнителей и добавок.

Возможность осуществления промывки ствола скважины без вращения долота.

Возможность проведения замеров траектории ствола скважины в любой точке вплоть до долота без подъема бурильной колонны.

Стопорение выходного вала с корпусом в случае необходимости и освобождение от стопорения.

Гашение вибраций бурильного инструмента

Экономию проведённых затрат на 1 м проходки скважины по сравнению с альтернативными способами и средствами бурения.

В одной конструкции все эти требования воплотить очень сложно. В то же время целесообразно иметь возможно меньшее количество типов турбобуров одинакового диаметра.

Слайд 13

В начале 50-х годов в связи с возрастанием

глубин скважин стали стремиться к увеличению числа ступеней турбины

для снижения частот вращения долот. Появились секционные турбобуры, состоящие из двух-трёх секций, собираемых непосредственно на буровой. Секции свинчивались с помощью конической резьбы, а их валы соединялись сначала конусными, а затем конусно-шлицевыми муфтами. Осевая опора секционного турбобура устанавливалась в нижней секции.

В дальнейшем с целью упрощения эксплуатации турбобуров осевая опора была вынесена в отдельную секцию – шпиндель. Это усовершенствование позволило производить смену на буровой наиболее быстроизнашиваемого узла турбобура – его опоры.

Резинометаллическая пята, хорошо работающая при использовании в качестве бурового раствора воды или буровых (глинистых) растворов с относительно низким содержанием твердой фазы, а также при невысоких значениях перепада давления на долоте, в случае применения утяжеленных или сильно загрязненных буровых растворов существенно искажала выходную характеристику турбобура, что снижало эффективность способа бурения, поэтому в конце 50-х годов были начаты интенсивные исследования по разработке опоры качения турбобура.

В начале 60-х годов Р.А. Ионнесяном и соавторами была создана упорно-радиальная шаровая опора турбобура серии 128 000, представляющая собой многоступенчатый шарикоподшипник двухстороннего действия.

Дальнейшее совершенствование конструкций турбобура связано с появлением новых высокопроизводительных шарошечных долот с герметизированными маслонаполненными опорами. Для эффективной отработки этих долот требуются частоты вращения приблизительно 2,5 – 5 с , что привело к созданию ряда новых направлений в конструировании турбобуров:

с системой гидродинамического торможения;

многосекционных;

с высокоциркулятивной турбиной и клапаном-регулятором расхода бурового раствора;

с системой демпфирования вибраций;

с разделенным потоком жидкости и полым валом;

с плавающей системой статора;

с тормозной приставкой гидромеханического типа;

с редукторной приставкой.

Слайд 16

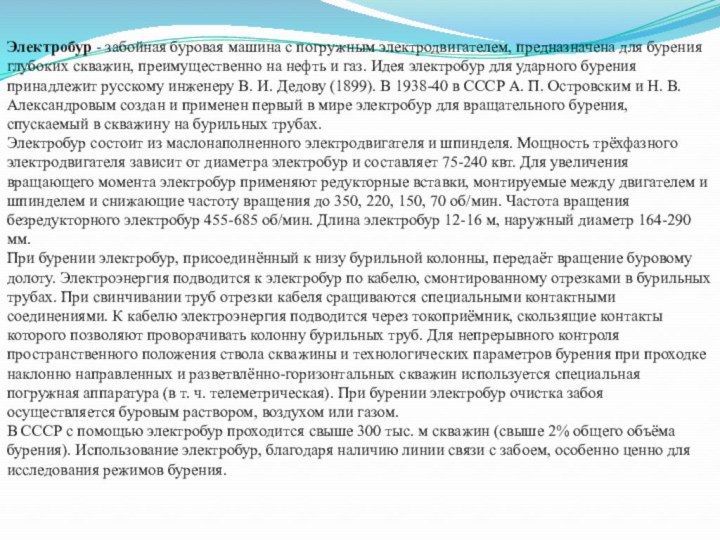

Электробур - забойная буровая машина с погружным электродвигателем,

предназначена для бурения глубоких скважин, преимущественно на нефть и

газ. Идея электробур для ударного бурения принадлежит русскому инженеру В. И. Дедову (1899). В 1938-40 в СССР А. П. Островским и Н. В. Александровым создан и применен первый в мире электробур для вращательного бурения, спускаемый в скважину на бурильных трубах.

Электробур состоит из маслонаполненного электродвигателя и шпинделя. Мощность трёхфазного электродвигателя зависит от диаметра электробур и составляет 75-240 квт. Для увеличения вращающего момента электробур применяют редукторные вставки, монтируемые между двигателем и шпинделем и снижающие частоту вращения до 350, 220, 150, 70 об/мин. Частота вращения безредукторного электробур 455-685 об/мин. Длина электробур 12-16 м, наружный диаметр 164-290 мм.

При бурении электробур, присоединённый к низу бурильной колонны, передаёт вращение буровому долоту. Электроэнергия подводится к электробур по кабелю, смонтированному отрезками в бурильных трубах. При свинчивании труб отрезки кабеля сращиваются специальными контактными соединениями. К кабелю электроэнергия подводится через токоприёмник, скользящие контакты которого позволяют проворачивать колонну бурильных труб. Для непрерывного контроля пространственного положения ствола скважины и технологических параметров бурения при проходке наклонно направленных и разветвлённо-горизонтальных скважин используется специальная погружная аппаратура (в т. ч. телеметрическая). При бурении электробур очистка забоя осуществляется буровым раствором, воздухом или газом.

В СССР с помощью электробур проходится свыше 300 тыс. м скважин (свыше 2% общего объёма бурения). Использование электробур, благодаря наличию линии связи с забоем, особенно ценно для исследования режимов бурения.