Слайд 2

План лекции

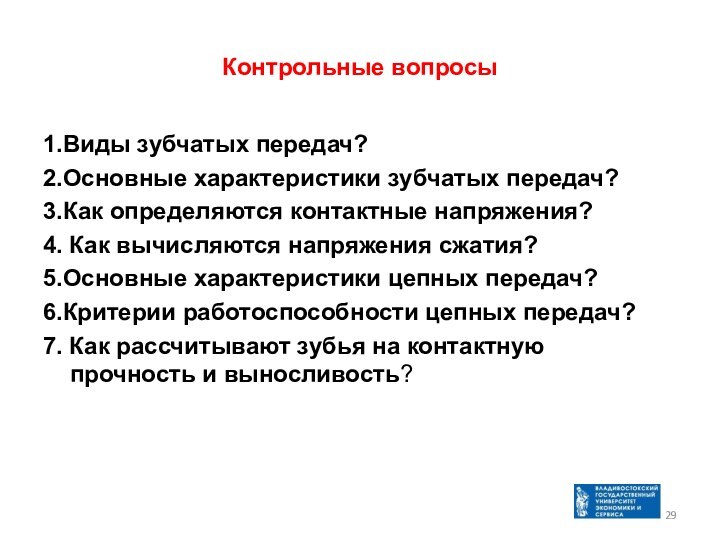

Виды зубчатых передач. Основные характеристики зубчатых передач.

Геометрия и кинематика эвольвентного зубчатого зацепления. Материалы и допускаемые

напряжения. Допускаемые контактные напряжения. Расчет зубчатого зацепления на контактную прочность. . Расчет зубьев на изгиб. Проектировочный расчет на контактную выносливость.

Зубчатые редукторы. Червячные передачи. Общие сведения. Классификация червячных передач. Верхнее и нижнее расположение червяка. Геометрия и кинематика червячного зацепления. Расчет червячного зацепления на контактную прочность. Расчет открытых червячных передач. Конструкции червяков и червячных колес.

Цепные передачи. Основные характеристики цепных передач, устройство и область применения. Основные геометрические параметры. Разрушающая нагрузка. Критерии работоспособности цепных передач.

Передача винт-гайка. Устройство и назначение передач винт-гайка. Силовые соотношения в винтовой паре. Привод винтовой передачи. Критерии работоспособности. Методика расчета передачи. Грузовой винтовой механизм. Расчет винтов и гаек передач на прочность.

Слайд 3

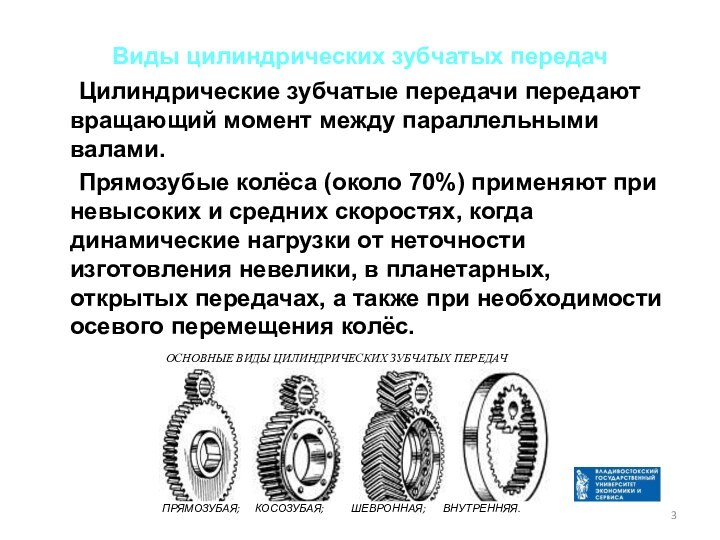

Виды цилиндрических зубчатых передач

Цилиндрические зубчатые передачи передают вращающий

момент между параллельными валами.

Прямозубые колёса (около 70%) применяют при

невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики, в планетарных, открытых передачах, а также при необходимости осевого перемещения колёс.

Слайд 4

Косозубые колёса (более 30%) имеют большую плавность хода

и применяются для ответственных механизмов при средних и высоких

скоростях.

Шевронные колёса имеют достоинства косозубых колёс плюс уравновешенные осевые силы и используются в высоконагруженных передачах.

Колёса внутреннего зацепления вращаются в одинаковых направлениях и применяются обычно в планетарных передачах.

Выбор параметров цилиндрических зубчатых передач обусловлен конструктивными и технологическими условиями.

Слайд 5

Передаточное отношение U определяется соотношением угловых скоростей (ω)

или частот вращения (n) ведомого и ведущего колёс

U = ω1 / ω2 = n1 / n2.

Здесь и далее индексы 1 и 2 расставлены в порядке передачи механической энергии 1- ведущее (шестерня), 2- ведомое (колесо). Учитывая, что в зацепление входят колёса с одинаковым модулем (, можно задавшись числом зубьев шестерни Z1 найти число зубьев колеса

Z2 = U * Z1.

Передаточное число U ограничено габаритами зубчатой передачи.

Слайд 6

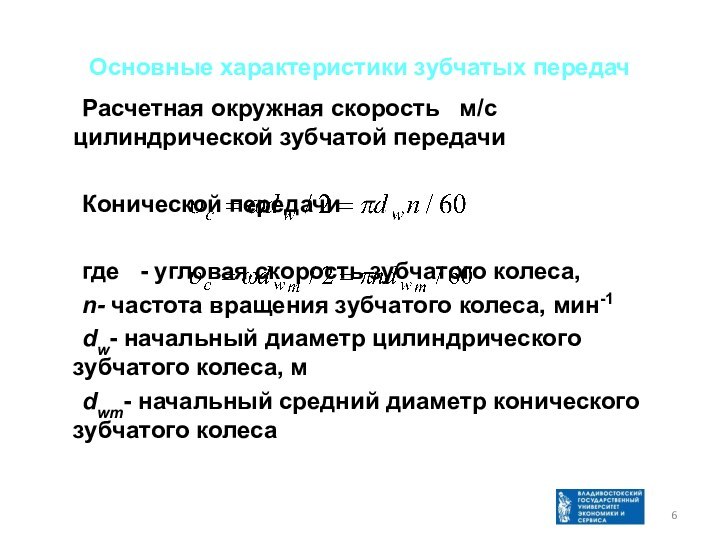

Основные характеристики зубчатых передач

Расчетная окружная скорость м/с

цилиндрической зубчатой передачи

Конической передачи

где - угловая скорость зубчатого

колеса,

n- частота вращения зубчатого колеса, мин-1

dw- начальный диаметр цилиндрического зубчатого колеса, м

dwm- начальный средний диаметр конического зубчатого колеса

Слайд 7

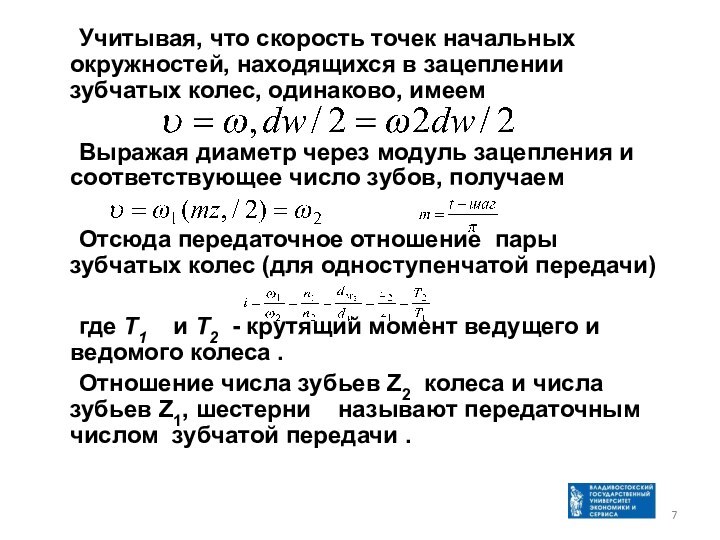

Учитывая, что скорость точек начальных окружностей, находящихся в

зацеплении зубчатых колес, одинаково, имеем

Выражая диаметр через модуль зацепления

и соответствующее число зубов, получаем

Отсюда передаточное отношение пары зубчатых колес (для одноступенчатой передачи)

где T1 и T2 - крутящий момент ведущего и ведомого колеса .

Отношение числа зубьев Z2 колеса и числа зубьев Z1, шестерни называют передаточным числом зубчатой передачи .

Слайд 8

Окружная сила цилиндрической зубчатой передачи определяется по формуле

Окружная сила конической зубчатой передачи определяется по формуле

Слайд 9

Геометрия эволентного зубчатого зацепления

Модуль зубьев m

m = p/π

= d/z

Высота зуба h

h = 2,25m

3. Высота головки

зуба ha

ha = m

4. Высота ножки зуба hf

hf = 1,25m

Диаметр делительной окружности d

d = mz

Слайд 10

Модуль зубьев m

m = p/π = d/z

Высота зуба

h

h = 2,25m

3. Высота головки зуба ha

ha =

m

4. Высота ножки зуба hf

hf = 1,25m

Диаметр делительной окружности d

d = mz

6. Диаметр окружности

Выступов da

da = d + 2ha = d+2m

7.Диаметр окружности

впадин df

= d — 2hf = d — 2,5m

8. Радиальный зазор между сопряженными колесами с

с = 0,25m

9. Межосевое расстояние aω

aω=

Слайд 11

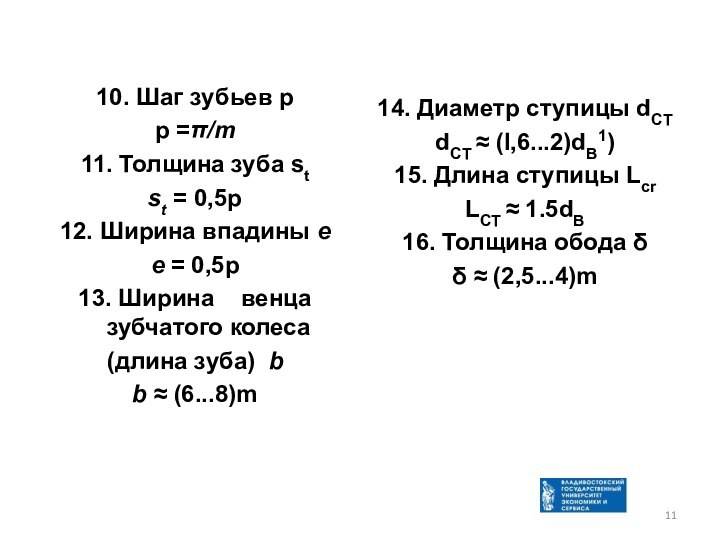

10. Шаг зубьев p

p =π/m

11. Толщина зуба st

st

= 0,5p

12. Ширина впадины e

e = 0,5p

13. Ширина

венца зубчатого колеса

(длина зуба) b

b ≈ (6...8)m

14. Диаметр ступицы dCT

dCT ≈ (l,6...2)dB1)

15. Длина ступицы Lcr

LCT ≈ 1.5dB

16. Толщина обода δ

δ ≈ (2,5...4)m

Слайд 12

Материалы и допускаемые напряжения

Зубчатые колеса изготовляют из сталей,

чугуна и неметаллических материалов. Колеса из неметаллических материалов имеют

небольшую массу и не корродируют, а передачи с ними бесшумны в работе. Но невысокая прочность материалов и, как следствие, большие габариты передачи и сравнительно высокая стоимость изготовления колес ограничивают их применение в силовых механизмах.

Чугунные зубчатые колеса дешевле стальных, их применяют в малонагруженных открытых передачах. Они имеют малую склонность к заеданию и хорошо работают при бедной смазке, но не выдерживают ударных нагрузок.

Слайд 13

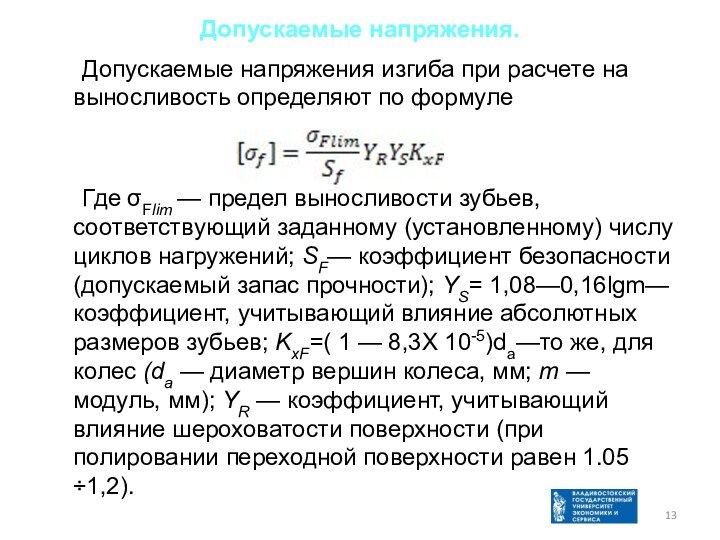

Допускаемые напряжения.

Допускаемые напряжения изгиба при расчете на выносливость

определяют по формуле

Где σFlim — предел выносливости зубьев, соответствующий

заданному (установленному) числу циклов нагружений; SF— коэффициент безопасности (допускаемый запас прочности); YS= 1,08—0,16lgm— коэффициент, учитывающий влияние абсолютных размеров зубьев; KxF=( 1 — 8,3X 10-5)da—то же, для колес (da — диаметр вершин колеса, мм; m — модуль, мм); YR — коэффициент, учитывающий влияние шероховатости поверхности (при полировании переходной поверхности равен 1.05÷1,2).

Слайд 14

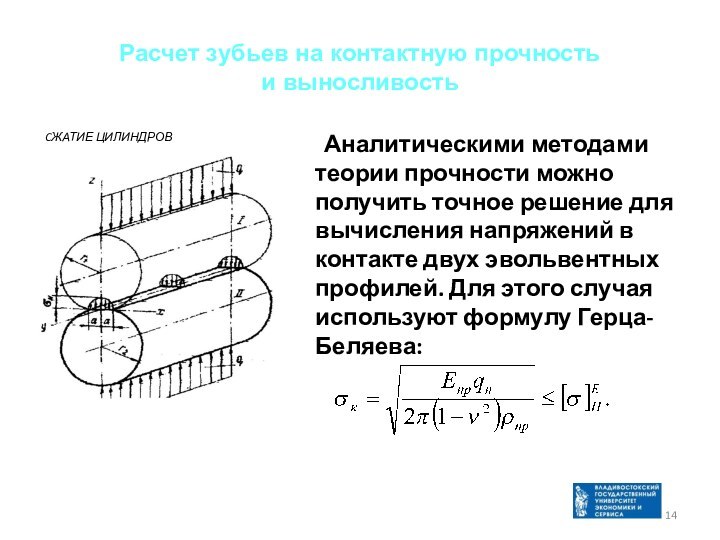

Расчет зубьев на контактную прочность

и выносливость

Аналитическими методами

теории прочности можно получить точное решение для вычисления напряжений

в контакте двух эвольвентных профилей. Для этого случая используют формулу Герца-Беляева:

Слайд 15

Здесь Епр – приведённый модуль упругости материалов шестерни

и колеса

Епр = 2 Е1 Е2 / ( Е1

+ Е2),

пр – приведённый радиус кривизны зубьев

1/пр = 1/1 1/2, 1,2 = 0,5dW 1,2 sin W ,

- коэффициент Пуассона, qn - удельная погонная нормальная нагрузка, []HE - допускаемые контактные напряжения с учётом фактических условий работы.

Слайд 16

Расчёт зубьев на контактную выносливость для закрытых передач

(длительно работают на постоянных режимах без перегрузок) выполняют как

проектировочный. В расчёте задаются передаточным отношением, которое зависит от делительных диаметров и определяют межосевое расстояние Аw (или модуль m), а через него и все геометрические параметры зубьев. Для открытых передач контактные дефекты не характерны и этот расчёт выполняют, как проверочный, вычисляя контактные напряжения и сравнивая их с допускаемыми.

Слайд 18

Напряжения сжатия вычитаются из напряжений изгиба. Учитывая, что

напряжения изгиба в консольной балке равны частному от деления

изгибающего момента Mизг на момент сопротивления корневого сечения зуба W, а напряжения сжатия это сила Fr, делённая на площадь корневого сечения зуба, получаем:

.

Здесь b – ширина зуба, m – модуль зацепления,

YH – коэффициент прочности зуба.

Слайд 19

Зубчатые редукторы

Редуктором называют механизм, состоящий из зубчатых или

червячных передач, выполненный в виде отдельного агрегата и служащий

для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора — понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи — зубчатые колеса, валы, подшипники и т. д.

Слайд 20

Примеры цилиндрических зубчатых редукторов

Рис. 1. Одноступенчатый горизонтальный

редуктор с цилиндрическими зубчатыми колесами:

а — кинематическая

схема; б - общий вид редуктора с косозубыми колесами

Слайд 21

Рис. 2. Двухступенчатый горизонтальный редуктор с цилиндрическими колесами:

а

— кинематическая схема; б — редуктор

со снятой крышкой (колеса косо-

зубчатые); в — общий вид редуктора, у которого подшипниковые узлы закрыты

врезными крышками; г — общий вид редуктора, у которого подшипниковые

крышки привернуты винтами

Слайд 22

Рис. 3. Двухступенчатый горизонтальный

редуктор с раздвоенной первой (быстроходной) ступенью:

«-кинематическая

схема; б - общий вид (без крышки)

Слайд 23

Червячные передачи и передачи винт-гайка

Основы проектирования

червячных передач и винтовой передачи (винт-гайка) рассмотрены в теме

3 данной презентации.

Слайд 24

Цепные передачи

Основные характеристики цепных передач, устройств и область

применения

Рис.1.

Схема цепной передачи

Цепными называют передачи с помощью цепей.

Слайд 25

Передача (рис. 1) состоит обычно из ведущей 1

и ведомой 2 звездочек, связанных между собой приводной цепью

(в машиностроении применяют

также грузовые и тяговые цепи). Их применяют в качестве ступеней в приводах стационарных механизмов и машин (станках, роботах, сельскохозяйственной, транспортной технике и др.).

Числа зубьев z1 и z2 звездочек выбирают из условия обеспечения минимальных габаритов и более плавного хода цепи.

Расстояние а между осями звездочек (см. рис. 1) также влияет на работоспособность цепи, так как оно определяет частоту нагружения шарниров. При малом а цепь быстро изнашивается, а при большом а ведомая ветвь начинает колебаться из-за сильного провисания.

Слайд 26

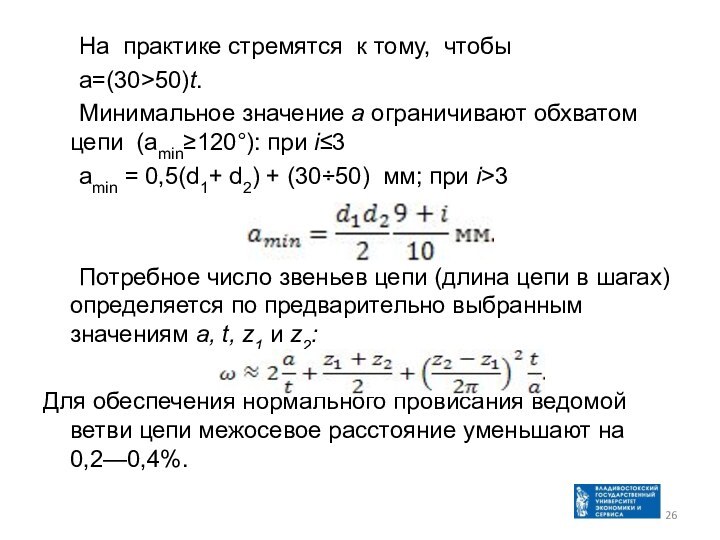

На практике стремятся к тому, чтобы

а=(30>50)t.

Минимальное значение а

ограничивают обхватом цепи (amin≥120°): при i≤3

amin = 0,5(d1+ d2)

+ (30÷50) мм; при i>3

Потребное число звеньев цепи (длина цепи в шагах) определяется по предварительно выбранным значениям a, t, z1 и z2:

Для обеспечения нормального провисания ведомой ветви цепи межосевое расстояние уменьшают на 0,2—0,4%.

Слайд 27

Критерии работоспособности цепных передач

Износ шарниров в процессе эксплуатации

— типичный вид повреждения цепей быстроходных закрытых и полузакрытых

передач станков,

двигателей и оборудования общего машиностроения.

Усталостное разрушение элементов цепи вызывается переменными напряжениями от внешней нагрузки, сил инерции и ударных нагрузок, обусловленных внутренней динамикой цепного привода. Разрушению часто предшествует контактная коррозия, развивающаяся на стенках отверстий пластин и на поверхностях роликов и осей.

Слайд 28

При скоростях vц>15 м/с возрастают ударные нагрузки в

передаче, и даже при сравнительно небольших нагрузках может происходить

раскалывание роликов и ослабление прессовых соединений валиков и втулок с пластинками.

Таким образом, износостойкость и прочность цепей являются основными критериями работоспособности передач.