- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Методы обработки наружных поверхностей

Содержание

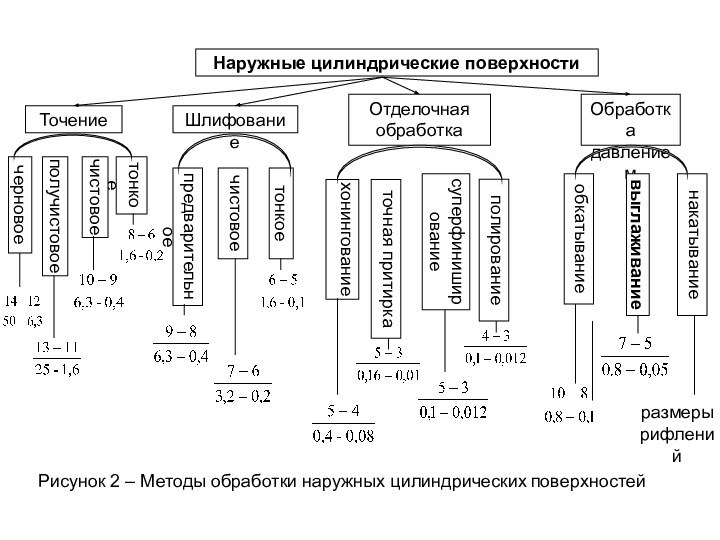

- 2. Наружные цилиндрические поверхностиШлифованиеОтделочная обработкаОбработка давлениемТочениеполучистовоенакатываниевыглаживаниеобкатываниеполированиесуперфинишированиеточная притиркахонингованиечерновоетонкоечистовоечистовоетонкоепредварительноеразмерырифлений Рисунок 2 – Методы обработки наружных цилиндрических поверхностей

- 3. 2. Характеристика технологических методов обработкиТочение.Может производиться на

- 4. Шлифование – это обработка поверхности при помощи

- 5. 3) глубинное шлифование: большая глубина резания 0,1-0,3

- 6. При бесцентровом шлифовании центр заготовки выше линии

- 7. Отделочная обработка.Хонингование – производится абразивными брусками, совершающими

- 8. Полирование – для уменьшения шероховатости поверхности без

- 9. Скачать презентацию

- 10. Похожие презентации

Наружные цилиндрические поверхностиШлифованиеОтделочная обработкаОбработка давлениемТочениеполучистовоенакатываниевыглаживаниеобкатываниеполированиесуперфинишированиеточная притиркахонингованиечерновоетонкоечистовоечистовоетонкоепредварительноеразмерырифлений Рисунок 2 – Методы обработки наружных цилиндрических поверхностей

Слайд 2

Наружные цилиндрические поверхности

Шлифование

Отделочная обработка

Обработка давлением

Точение

получистовое

накатывание

выглаживание

обкатывание

полирование

суперфиниширование

точная притирка

хонингование

черновое

тонкое

чистовое

чистовое

тонкое

предварительное

размеры

рифлений

Рисунок 2 –

Методы обработки наружных цилиндрических поверхностей

Слайд 3

2. Характеристика технологических методов обработки

Точение.

Может производиться на токарно-карусельных

станках. Обрабатываются детали с диаметром меньше либо равным 10

тыс. мм , .Основной тип таких станков:

- одностоечные с одним вертикальным суппортом. Они позволяют автоматизировать обработку и в 2,5 раза повышают производительность труда.

- токарно-револьверные станки. Характерная особенность – наличие револьверной головки, в которой размещается режущий инструмент. Производительность труда повышается за счет совмещения операций и применения многоинструментальных наладок. Обеспечивают точность 12-9 квалитетов и шероховатость 12,5…6,3. Подвод инструмента в рабочую зону осуществляется поворотом револьверной головки.

Тонкое точение: высокая скорость резания от 100 до 1000 м/мин, малая подача 0,01…0,15 мм/об, глубина резания 0,05…0,3 мм, обеспечивает правильную геометрическую форму с точным расположением осей.

Слайд 4 Шлифование – это обработка поверхности при помощи абразивных

инструментов (шлифовальных кругов).

Окружная скорость заготовки 10…50 м/мин, окружная скорость

шлифовального круга 30…60 м/с.Виды шлифования:

1) шлифование с продольным движением подачи: происходит за четыре этапа: врезание, чистовое шлифование, выхаживание и отвод.

2) врезное шлифование: когда длина поверхности не превышает высоту шлифовального круга, применяют в массовом и крупносерийном производстве, скорость 5…60 м/с, радиальная или поперечная подача Sп=0,001…0,005 мм/об, большая производительность.

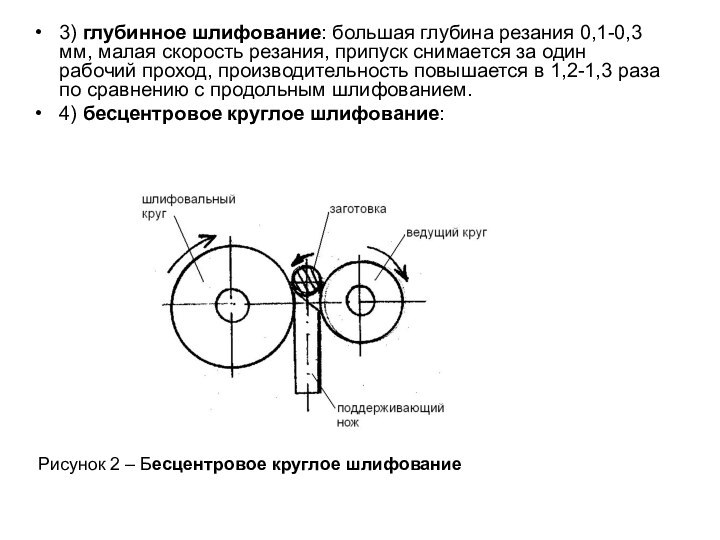

Слайд 5 3) глубинное шлифование: большая глубина резания 0,1-0,3 мм,

малая скорость резания, припуск снимается за один рабочий проход,

производительность повышается в 1,2-1,3 раза по сравнению с продольным шлифованием.4) бесцентровое круглое шлифование:

Рисунок 2 – Бесцентровое круглое шлифование

Слайд 6 При бесцентровом шлифовании центр заготовки выше линии центров

кругов на 10-15 мм во избежание огранки. Скорость шлифовального

круга 30-60 м/с, скорость ведущего круга 10-40 м/с. Благодаря скосу ножа, направленного в сторону ведущего круга заготовка прижимается к нему. Коэффициент трения между заготовкой и ведущим кругом больше чем между заготовкой и шлифовальным кругом.Применяют проходное шлифование (продольная подача) и врезное (поперечная подача).

Слайд 7

Отделочная обработка.

Хонингование – производится абразивными брусками, совершающими возвратно-поступательное

и вращательное движения.

Точная притирка (доводка) – окончательный метод обработки,

обеспечивает малые отклонения размеров, выполняется с помощью ручных притиров или на плоско-доводочных станках, используют пасты или абразивные суспензии.Суперфиниширование – это обработка абразивными брусками, мелкозернистыми с добавлением смазочного вещества (смесь керосина и масла). с малой скоростью ≈2,5м/с и малым давлением инструмента на деталь:

0,1-0,3 МПа – для стали,

0,1-0,2 МПа – для чугуна,

0,05-0,1 МПа – для цветных металлов.

Окружная скорость заготовки 0,05-2,5 м/с, толщина снимаемого слоя 0,005-0,02 мм.