- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Общая характеристика технологических воздействий, обеспечивающих работоспособность автомобилей (тема 6)

Содержание

- 2. ТЕМА 6 ОБЩАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКИХ ВОЗДЕЙСТВИЙ, ОБЕСПЕЧИВАЮЩИХ РАБОТОСПОСОБНОСТЬ АВТОМОБИЛЕЙ

- 3. Лекция № 10 Литература: 1. А.Н. Ременцов,

- 4. Учебные вопросы:1.Тепловые работы2. Кузовные и окрасочные работы

- 5. Полноценное использование автомобиля связано с необходимостью регулярного

- 6. 1.Тепловые работы

- 7. Медницкие работы предназначены в основном для выполнения

- 8. Сварочные работы предназначены в основном для соединения

- 9. Оборудование для электроконтактной точечной сварки: а — сварочные клещи; б — набор сварочных электродов

- 10. Кузнечные работы предназначены для изготовления различного вида

- 11. 2. Кузовные и окрасочные работы.

- 12. В автосервисных предприятиях кузовные работы подразделяются на

- 13. Жестяницкие работы. Эксплуатационными повреждениями кузовов легковых автомобилей

- 14. Антикоррозионные работы. Новый автомобиль в заводских условиях

- 15. Окрасочные работы предназначены для создания на автомобиле

- 16. Принципиальная схема установки для воздушного распыления

- 17. Технологический процесс окраски автомобилей состоит из нескольких

- 18. Автомобили с большими окрашенными поверхностями сушат в

- 19. 3. Аккумуляторные работы

- 20. Работы с аккумуляторными батареями

- 21. Оптимальный ток зарядки составляет 0,1 от номинальной

- 22. Предельным параметром по работоспособности АКБ считается емкость

- 23. В зимнее время один пуск холодного двигателя

- 24. Если плотность электролита снизилась на 0,04 г/см3,

- 25. 4. Шинные работы

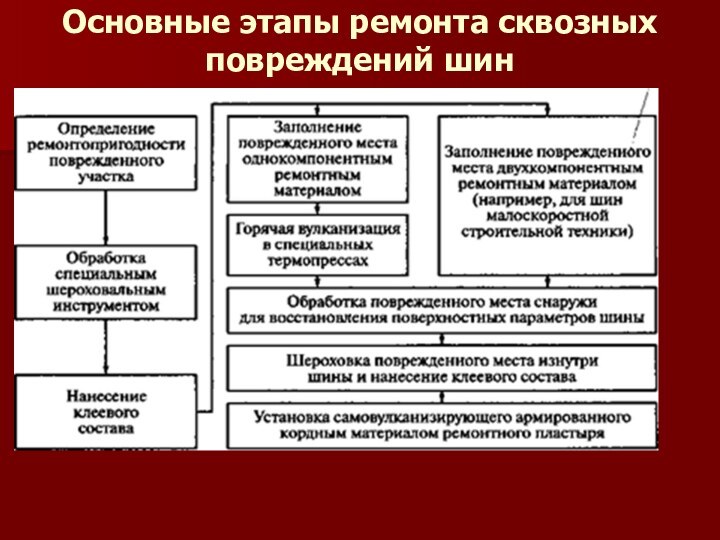

- 26. Основные этапы ремонта сквозных повреждений шин

- 27. Данные работы в основном связаны с обслуживанием и ремонтом автомобильных колес: обода, камеры, шины.

- 28. Обод (диск) проверяют на отсутствие следов ржавчины,

- 29. 5. Технологическая документация

- 30. Для выполнения работ по ТО и ТР

- 31. Пример пооперационной технологической карты

- 32. объект воздействия — агрегат, система, узел;содержание операций,

- 33. Для конкретного транспортного или сервисного предприятия с

- 34. Скачать презентацию

- 35. Похожие презентации

ТЕМА 6 ОБЩАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКИХ ВОЗДЕЙСТВИЙ, ОБЕСПЕЧИВАЮЩИХ РАБОТОСПОСОБНОСТЬ АВТОМОБИЛЕЙ

Слайд 2

ТЕМА 6

ОБЩАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКИХ ВОЗДЕЙСТВИЙ, ОБЕСПЕЧИВАЮЩИХ РАБОТОСПОСОБНОСТЬ АВТОМОБИЛЕЙ

Слайд 4

Учебные вопросы:

1.Тепловые работы

2. Кузовные и окрасочные работы

3. Аккумуляторные работы

4. Шинные работы

5. Технологическая документация

Слайд 5

Полноценное использование автомобиля связано с необходимостью регулярного выполнения

ряда технологических воздействий, направленных на поддержание его работоспособности. К

ним относятся техническое обслуживание и текущий ремонт.

Слайд 7

Медницкие работы предназначены в основном для выполнения трех

видов ремонтных воздействий:

поверхностного (не встык) сваривания стальных деталей с

помощью латунного припоя (например, при установке на вал упорного кольца или втулки большего диаметра). Оплавления стальных деталей в этом случае не происходит, место сварки получается «эластичным», но больших нагрузок оно выдерживать не может. Оборудованием при этом является газовая горелка и специальный латунный припой;ремонта латунных, реже стальных, деталей припоями на основе олова (например, ремонта радиаторов, отопителей);

соединения электропроводов.

Слайд 8

Сварочные работы предназначены в основном для соединения (ремонта)

стальных (реже алюминиевых и чугунных) деталей. Различают газовую и

электрическую сварку.Газовая сварка применяется в основном для ремонта тонкостенных стальных деталей, например кузова. Недостатком ее является большая поверхность нагрева, что способствует последующей усиленной коррозии.

Электросварка производится аппаратами постоянного или переменного тока (70... 120 А). Сварка переменным током в зависимости от конструкции аппарата выполняется обычными электродами диаметром 3...5 мм или же специальной стальной проволокой диаметром 0,8... 1,0 мм.

Слайд 9 Оборудование для электроконтактной точечной сварки: а — сварочные

клещи; б — набор сварочных электродов

Слайд 10

Кузнечные работы предназначены для изготовления различного вида кронштейнов,

стремянок рессор, восстановления погнутости некоторых стальных элементов ходовой части.

Слайд 12

В автосервисных предприятиях кузовные работы подразделяются на жестяницкие,

связанные с восстановлением наружных геометрических параметров кузовов автомобилей, и

антикоррозионные, обеспечивающие защиту элементов кузова от негативного воздействия окружающей среды.

Слайд 13

Жестяницкие работы. Эксплуатационными повреждениями кузовов легковых автомобилей в

основном являются перекосы, вмятины, разрывы, местные коррозионные разрушения, ослабления

болтовых и заклепочных (рама) соединений. Виды ремонтных воздействий при этом следующие: удаление коррозии, правка и выравнивание деформированных поверхностей, постановка дополнительных ремонтных деталей, сварка, восстановление защитных покрытий.

Слайд 14

Антикоррозионные работы. Новый автомобиль в заводских условиях в

основном по днищу кузова и колесным аркам покрывают специальными

мастиками, препятствующими прямому контакту влаги с металлом. Через 3 — 5 лет покрытие следует обновлять. Для этого на СТОА применяют мастики, которые наносятся с помощю специальных установок. Кроме легковых автомобилей, антикоррозионную защиту делают и на автобусах, так как долговечность кузова в основном определяет ресурс всего автобуса.

Слайд 15

Окрасочные работы предназначены для создания на автомобиле защитно-декоративных

покрытий, улучшающих внешний вид автомобиля и защищающих поверхность кузова

от коррозии. Окрасочные работы относятся к текущему ремонту и составляют для автобусов и легковых автомобилей примерно 3... 5 % от его объема.Слайд 16 Принципиальная схема установки для воздушного распыления защитного

состава в скрытые полости: а — с нагнетательным бачком; б—

с наливным бачком; 1 — манометр; 2 — воздушный шланг; 3—распылитель КРУ-1; 4—удлинитель с распыляющей форсункой; 5— шланг; 6 — нагнетательный бачок; 7 — съемный наливной бачокСлайд 17 Технологический процесс окраски автомобилей состоит из нескольких основных

этапов. Подготовка металлической поверхности заключается в очистке ее от

ржавчины или старой краски и выполняется механическим способом с помощью химических препаратов.Основным условием качественного выполнения окрасочных работ является соблюдение температурного и временного режимов сушки каждого слоя покрытия. Если на слой, например грунтовки, просохшей не на всю глубину, нанести эмаль, то впоследствии в связи с усадкой грунта поверхность эмали получит шагреневый вид.

Слайд 18 Автомобили с большими окрашенными поверхностями сушат в специальных

камерах по индивидуальной технологии в зависимости от типа эмали.

Для сушки отдельных элементов автомобиля применяются передвижные инфракрасные установки. Наметился переход от использования средневолновых излучателей к коротковолновым. Коротковолновое излучение воздействует непосредственно на металл и примерно за 10 мин разогревает его до 140 °С, поэтому растворитель из нижних слоев покрытия испаряется в первую очередь, и эмаль сохнет изнутри.

Слайд 20

Работы с аккумуляторными батареями (АКБ)

в настоящее время в основном связаны с запуском в

эксплуатацию сухозаряженных аккумуляторных батарей, с их подзарядкой, проверкой остаточного ресурса и проверкой надежности подключения батарей к системе электрооборудования автомобиля, с утеплением АКБ в зимнее время, с контролем состояния электролита, если конструкция АКБ позволяет это делать.Слайд 21 Оптимальный ток зарядки составляет 0,1 от номинальной емкости

батареи в ампер-часах. Так, например, для АКБ емкостью 60

А-ч ток зарядки должен составлять 6 А.Полностью заряженной батарея считается, если ее плотность не изменяется при «кипении» электролита в течение 0,5 ч.

Слайд 22 Предельным параметром по работоспособности АКБ считается емкость не

ниже 40 % от номинальной. Степень разряженности АКБ определяется

посредством измерения плотности электролита.Снижение его плотности на 0,01 г/см3 соответствует разряженности аккумулятора на 6 %.

АКБ, разряженные более чем на 25 % зимой и на 50 % летом, снимают с эксплуатации и заряжают.

Слайд 23 В зимнее время один пуск холодного двигателя потребляет

3...7 % от номинальной емкости АКБ. Для восполнения этих

потерь 30... 50 мин генератор должен работать только на заряд. При этом, если включено много потребителей, время зарядки увеличивается до 1,5... 3,0 ч. В городских условиях эксплуатации автомобиля АКБ регулярно недозаряжаются.Параметры и режимы эксплуатации АКБ

Слайд 24 Если плотность электролита снизилась на 0,04 г/см3, то

батарея разряжена на 25 % от своей фактической емкости.

При плотности электролита 1,26 г/см3 температура замерзания электролита равна -58 °С, а при плотности 1,20 г/см3 она составляет -28 °С. Следовательно, сильно разряженная батарея может замерзнуть, а моноблок будет разорван.

Слайд 27

Данные работы в основном связаны с обслуживанием и

ремонтом автомобильных колес: обода, камеры, шины.

Слайд 28 Обод (диск) проверяют на отсутствие следов ржавчины, разрушения,

износа крепежных отверстий, деформации, осевого или радиального биений.

Основными видами

обслуживания автомобильного колеса в целом являются поддержание в нем нормативного давления воздуха и устранение дисбаланса.В чистом виде шинные работы связаны с ремонтом (вулканизацией) повреждений шин и камер.

Особенностью современного ремонта является применение само-вулканизационных материалов, для которых не требуется источник тепла.

Современные технологии позволяют восстанавливать большую часть повреждений шин в зоне протектора и в зоне боковин легковых и грузовых автомобилей

Слайд 30

Для выполнения работ по ТО и ТР отдельных

агрегатов или автомобиля в целом заводы-изготовители разрабатывают различные по

форме рекомендации. Лучшей формой является пооперационная технологическая карта:

Слайд 32

объект воздействия — агрегат, система, узел;

содержание операций, характер

и технические условия их выполнения;

места (уровни) выполнения работ —

сверху автомобиля, снизу или в кабине (в пассажирском салоне);нормативы трудоемкости каждой операций, содержащие нормативы на контрольную часть работы — выполняемую в обязательном порядке (до косой), и исполнительскую часть работы (после косой) — выполняемую по потребности;

приборы, инструменты, приспособления для выполнения операций.

Слайд 33 Для конкретного транспортного или сервисного предприятия с учетом

имеющейся производственно-технической базы, типа подвижного состава и прочих факторов

производится адаптация (привязка) типовых карт к действующему производственному процессу.Технологическая привязка типового процесса к поточной линии позволяет обеспечить расстановку исполнителей на постах с учетом специализации выполняемых работ, распределить работы по объему и местам технологических воздействий по исполнителям, сократить число\ перемещений исполнителей по уровням выполнения работ: сверху (вокруг) автомобиля, снизу (под днищем кузова), в кабине или в пассажирском салоне.