- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Катализаторы гидрогенизационных процессов

Содержание

- 2. Катализаторы гидроочистки. Наиболее

- 3. Испытания катализаторов на

- 4. Катализаторы гидрирования - вещества,

- 7. Катализаторы гидрокрекинга. В

- 8. Принципиальная технологическая схема установки гидрокрекинга высокого давления

- 9. Катализаторы гидродепарафинизации -

- 10. Катализаторы гидродеароматизации дизельного

- 11. Модифицирование катализаторов. С

- 12. Скачать презентацию

- 13. Похожие презентации

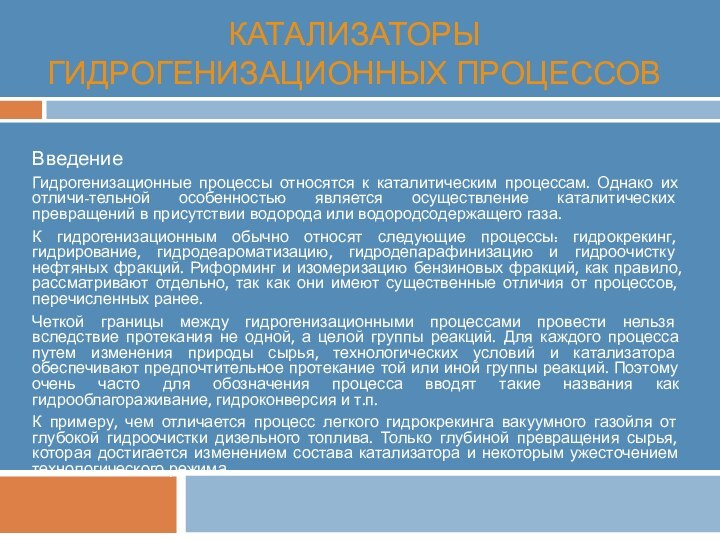

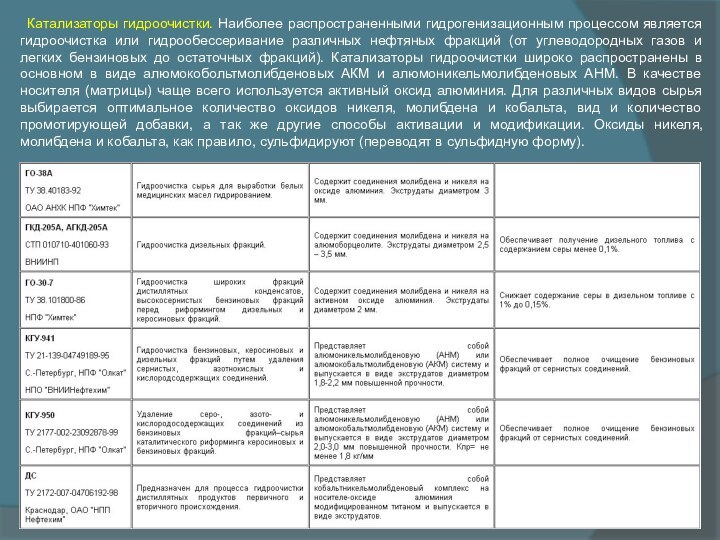

Катализаторы гидроочистки. Наиболее распространенными гидрогенизационным процессом является гидроочистка или гидрообессеривание различных нефтяных фракций (от углеводородных газов и легких бензиновых до остаточных фракций). Катализаторы гидроочистки широко распространены в основном в виде алюмокобольтмолибденовых АКМ

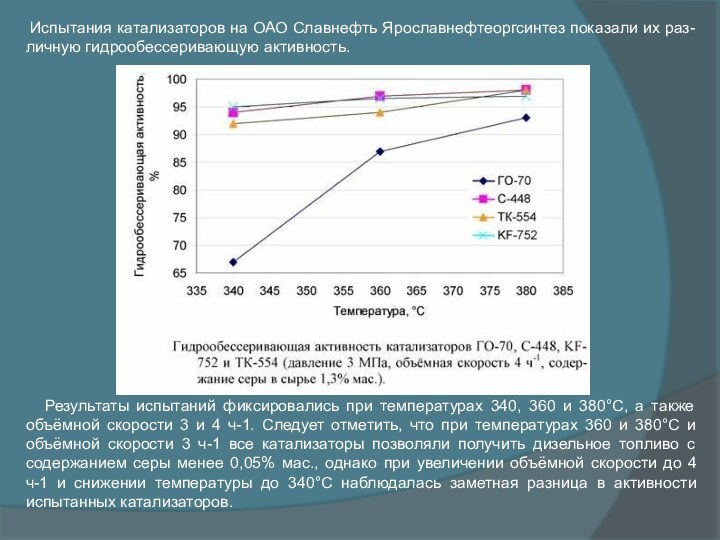

Слайд 3 Испытания катализаторов на ОАО

Славнефть Ярославнефтеоргсинтез показали их раз-личную гидрообессеривающую активность.

Результаты испытаний фиксировались при температурах 340, 360 и 380°С, а также объёмной скорости 3 и 4 ч-1. Следует отметить, что при температурах 360 и 380°С и объёмной скорости 3 ч-1 все катализаторы позволяли получить дизельное топливо с содержанием серы менее 0,05% мас., однако при увеличении объёмной скорости до 4 ч-1 и снижении температуры до 340°С наблюдалась заметная разница в активности испытанных катализаторов.Слайд 4 Катализаторы гидрирования - вещества, ускоряющие

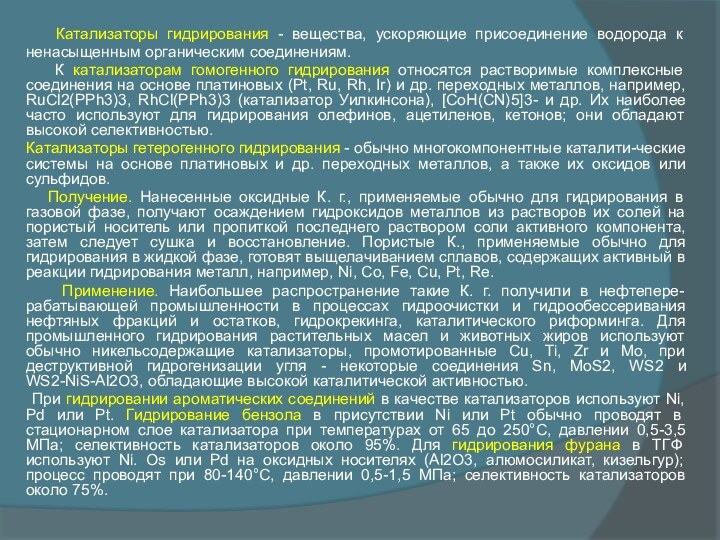

присоединение водорода к ненасыщенным органическим соединениям.

К катализаторам гомогенного гидрирования относятся растворимые комплексные соединения на основе платиновых (Pt, Ru, Rh, Ir) и др. переходных металлов, например, RuCl2(PPh3)3, RhCl(PPh3)3 (катализатор Уилкинсона), [CoH(CN)5]3- и др. Их наиболее часто используют для гидрирования олефинов, ацетиленов, кетонов; они обладают высокой селективностью. Катализаторы гетерогенного гидрирования - обычно многокомпонентные каталити-ческие системы на основе платиновых и др. переходных металлов, а также их оксидов или сульфидов.

Получение. Нанесенные оксидные К. г., применяемые обычно для гидрирования в газовой фазе, получают осаждением гидроксидов металлов из растворов их солей на пористый носитель или пропиткой последнего раствором соли активного компонента, затем следует сушка и восстановление. Пористые К., применяемые обычно для гидрирования в жидкой фазе, готовят выщелачиванием сплавов, содержащих активный в реакции гидрирования металл, например, Ni, Co, Fe, Cu, Pt, Re.

Применение. Hаибольшее распространение такие К. г. получили в нефтепере-рабатывающей промышленности в процессах гидроочистки и гидрообессеривания нефтяных фракций и остатков, гидрокрекинга, каталитического риформинга. Для промышленного гидрирования растительных масел и животных жиров используют обычно никельсодержащие катализаторы, промотированные Сu, Ti, Zr и Mo, при деструктивной гидрогенизации угля - некоторые соединения Sn, MoS2, WS2 и WS2-NiS-Al2O3, обладающие высокой каталитической активностью.

При гидрировании ароматических соединений в качестве катализаторов используют Ni, Pd или Pt. Гидрирование бензола в присутствии Ni или Pt обычно проводят в стационарном слое катализатора при температурах от 65 до 250°С, давлении 0,5-3,5 МПа; селективность катализаторов около 95%. Для гидрирования фурана в ТГФ используют Ni. Os или Pd на оксидных носителях (Al2О3, алюмосиликат, кизельгур); процесс проводят при 80-140°С, давлении 0,5-1,5 МПа; селективность катализаторов около 75%.

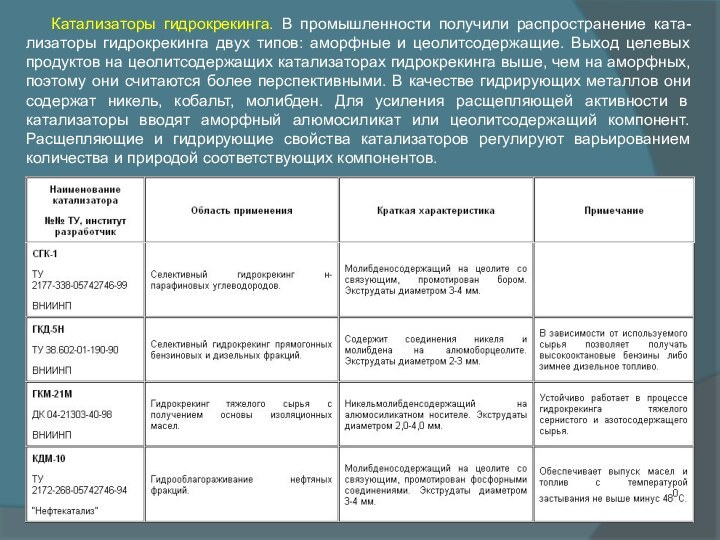

Слайд 7 Катализаторы гидрокрекинга. В промышленности

получили распространение ката-лизаторы гидрокрекинга двух типов: аморфные и цеолитсодержащие.

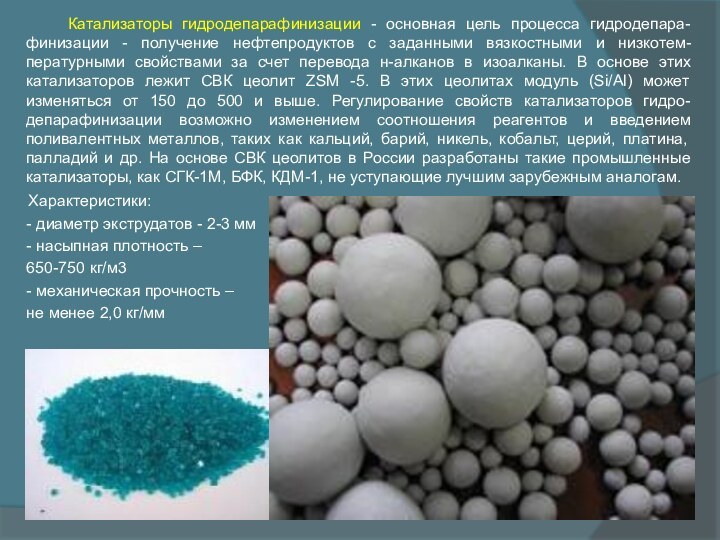

Выход целевых продуктов на цеолитсодержащих катализаторах гидрокрекинга выше, чем на аморфных, поэтому они считаются более перспективными. В качестве гидрирующих металлов они содержат никель, кобальт, молибден. Для усиления расщепляющей активности в катализаторы вводят аморфный алюмосиликат или цеолитсодержащий компонент. Расщепляющие и гидрирующие свойства катализаторов регулируют варьированием количества и природой соответствующих компонентов.Слайд 9 Катализаторы гидродепарафинизации - основная

цель процесса гидродепара-финизации - получение нефтепродуктов с заданными вязкостными

и низкотем-пературными свойствами за счет перевода н-алканов в изоалканы. В основе этих катализаторов лежит СВК цеолит ZSM -5. В этих цеолитах модуль (Si/Al) может изменяться от 150 до 500 и выше. Регулирование свойств катализаторов гидро-депарафинизации возможно изменением соотношения реагентов и введением поливалентных металлов, таких как кальций, барий, никель, кобальт, церий, платина, палладий и др. На основе СВК цеолитов в России разработаны такие промышленные катализаторы, как СГК-1М, БФК, КДМ-1, не уступающие лучшим зарубежным аналогам.Характеристики:

- диаметр экструдатов - 2-3 мм

- насыпная плотность –

650-750 кг/м3

- механическая прочность –

не менее 2,0 кг/мм

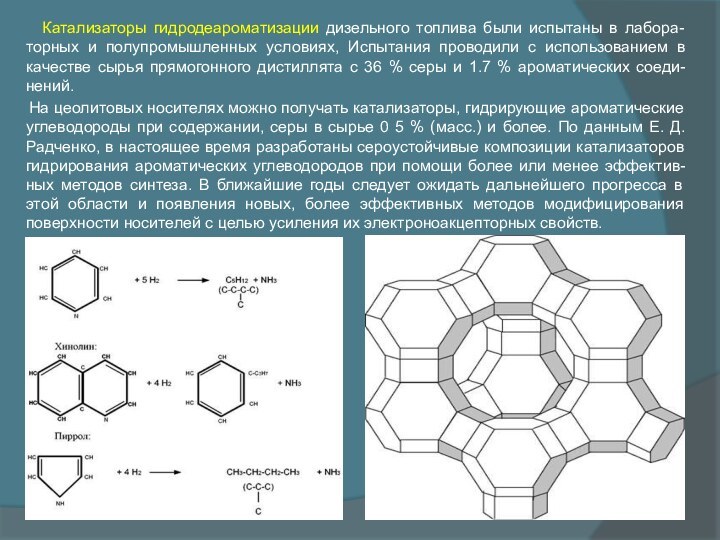

Слайд 10 Катализаторы гидродеароматизации дизельного топлива

были испытаны в лабора-торных и полупромышленных условиях, Испытания проводили

с использованием в качестве сырья прямогонного дистиллята с 36 % серы и 1.7 % ароматических соеди-нений.На цеолитовых носителях можно получать катализаторы, гидрирующие ароматические углеводороды при содержании, серы в сырье 0 5 % (масс.) и более. По данным Е. Д. Радченко, в настоящее время разработаны сероустойчивые композиции катализаторов гидрирования ароматических углеводородов при помощи более или менее эффектив-ных методов синтеза. В ближайшие годы следует ожидать дальнейшего прогресса в этой области и появления новых, более эффективных методов модифицирования поверхности носителей с целью усиления их электроноакцепторных свойств.

Слайд 11 Модифицирование катализаторов. С целью

улучшения термической стабильности, механической прочности, регулирования пористости и каталитической

активности в носитель вводятся активирующие добавки: оксид кремния в количестве 5-20%, фосфорную кислоту до 3%, диоксид титана 1-10%, оксид бария 3-10%, оксид циркония и др. Каталитическая активность алюмомолибденовой системы также меняется экстремально при введении в нее различного количества таких металлов, как марганец и цинк.Различное соотношение активных компонентов кобальта и молибдена, никеля и молибдена оказывает значительное влияние на активность катализатора. Для различного по фракционному составу сырья необходимо различное соотношение активных компонентов, уже не говоря о различных гидрогенизационных процессах. Оптимальное содержание молибдена, никеля или кобальта определяется по экстремальным зависимостям свойств данных катализаторов от их состава.

Для активирования катализаторов АКМ и АНМ проводится предварительное сульфидирование. Сульфидирование - это оказание внешнего воздействия на поверхность катализатора, в результате чего происходит изменение фазового состава катализатора: оксиды молибдена приобретают структуру отличную от слоистой структуры сульфида молибдена, что делает необходимым подбор оптимального соотношения этих структур. Это достигается введением определенного количества серы в катализатор. В промышленных условиях сульфидирование проводится чаще всего в токе водорода с содержанием 3-10% сероводорода.

Полное сульфидирование достигается при температуре 400-4500С. Осернение также можно проводить сернистым сырьем и сырьем с добавлением свободной серы или другого осерняющего агента. Содержание серы в катализаторе может достигать 5-7%.

Введение цеолита в АКМ и АНМ катализаторы оказывает большое влияние на их структурные и физико-химические свойства. В промышленных катализаторах в основном применяют декатионированный цеолит типа У с введенным в него ионами РЗЭ, никеля или кальция. Добавка цеолита У оказывает существенное влияние на формирование оксидных соединений никеля, молибдена и алюминия, на дисперсность и количество металлического никеля, увеличивает каталитическую активность всего катализатора.