Слайд 2

Для полной автоматизации сварочного процесса применяются специальные сварочные

аппараты.

Их использование позволяет лишь осуществлять контроль над качеством

сварного соединения, не вмешиваясь в такие процессы, как подача электродов, поддержание горения сварочной дуги, начало и завершение рабочего процесса.

Человек выполняет функцию оператора, устанавливая автомат и детали в нужное положение и управляя работой чаще всего с пульта управления.

Сварка автоматами существенно снижает трудозатраты работников.

Слайд 3

Если сравнивать рабочий процесс, проходящий с использованием автомата,

и сварку, осуществляемую ручным методом, то у первого можно

выделить ряд следующих преимуществ:

1. Высокая производительность труда. С помощью сварочного автомата можно не только соединять металлические конструкции значительной толщины, но и создавать небольшие швы, когда приходится выполнять однотипные работы большого объема. В обоих случаях это оборудование обеспечивает значительное повышение производительности труда, чего невозможно добиться при сварке ручным способом, поскольку здесь не приходится тратить время на замену сгоревших электродов.

2. Исключение возможности влияния человеческого фактора. Поскольку человек практически не принимает участия в сварочном процессе, это позволяет создавать ровный по всей длине и однородный по толщине шов. При ручной же сварке всегда остается риск того, что рука дрогнет. С автоматом же этого никогда не произойдёт, поскольку он поддерживает стабильные параметры сварочного процесса в течение всего времени его проведения. На качество работы не может повлиять состояние оператора (не только психологическое, но и физическое).

Слайд 4

3. Возможность проведения работ в труднодоступных местах.

Каждому

человеку присущи определенные габариты, поэтому для комфортного проведения сварочных

работ он нуждается в определённой площади. В случае со сварочным автоматом появляется возможность выполнения сварки в условиях, где человек не только не испытывает неудобства, но и при всём желании не смог бы испортить качество соединения.

4. Автоматическая регулировка. Отличительной чертой современных сварочных автоматов является способность настраивать подачу проволоки в случае увеличения или уменьшения длины дуги, а также восстанавливать работу после технических сбоев без последствий для качества шва. Сварка, проводимая с помощью автоматического устройства, гарантирует высокое качество выполняемого шва, которое не подвержено воздействию никаких внешних изменений окружающей среды.

Слайд 5

5. Экономичность. При проведении работ с помощью автомата

обеспечивается снижение расхода используемых материалов, поскольку автомат изначально настроен

на их поступление в таком количестве, чтобы качественно выполнять соединение деталей, не допуская их расхода на бесполезный угар или разбрызгивание.

Что же касается недостатков, которые имеет технология соединения деталей с использованием автоматических устройств, то главным является возникновение дополнительных временных затрат на подготовку к рабочему процессу. Прежде чем приступить к работе, необходимо настроить оборудование для сварки: установить стационарно с настройкой подачи свариваемых элементов либо проложить рельсовый путь. А также эта технология не позволяет изменять качество шва во время рабочего процесса, поскольку все характеристики контролируются автоматическим устройством без возможности их корректировки.

Слайд 6

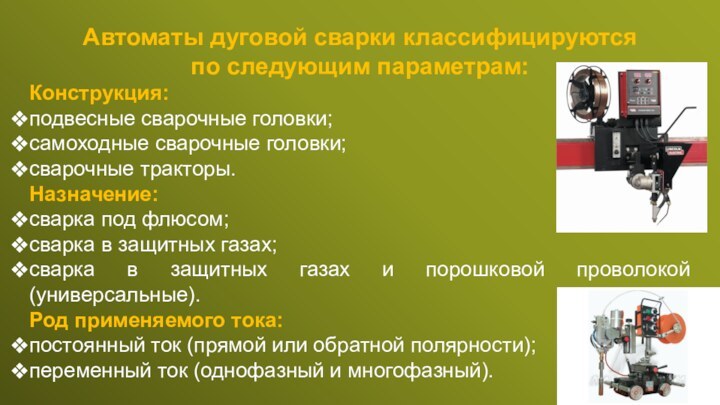

Автоматы дуговой сварки классифицируются

по следующим параметрам:

Конструкция:

подвесные

сварочные головки;

самоходные сварочные головки;

сварочные тракторы.

Назначение:

сварка под

флюсом;

сварка в защитных газах;

сварка в защитных газах и порошковой проволокой (универсальные).

Род применяемого тока:

постоянный ток (прямой или обратной полярности);

переменный ток (однофазный и многофазный).

Слайд 7

Способ регулирования скорости:

плавное регулирование;

ступенчатое регулирование;

плавно-ступенчатое

регулирование.

Способ охлаждения токоподводящей части сварочной головки и сопла:

естественное

охлаждение;

принудительное охлаждение (водяное или газовое).

Способ подачи электродной проволоки:

скорость подачи, зависящая от напряжения на дуге;

скорость подачи, не зависящая от напряжения на дуге.

Расположение автомата относительно свариваемого шва:

для сварки внутри колеи;

для сварки внутри и вне колеи.

Слайд 8

В конструкцию автомата дуговой сварки входят сварочная головка,

механизм подачи проволоки, механизм перемещения, устройства для размещения проволоки,

флюсовая аппаратура, система управления и источник сварочного тока.

Слайд 9

Классификация сварочных автоматов

для сварки под флюсом

по способу перемещения вдоль шва:

подвесные сварочные автоматы;

самоходные сварочные автоматы;

сварочные

тракторы.

Слайд 10

Главный узел сварочного автомата –

сварочная головка.

Сварочная

головка - это устройство, осуществляющее подачу сварочного электротока и

сварочной проволоки в область действия дуги, поддерживающее устойчивость дугового горения и заданного режима сварки, а также своевременно прекращающего процесс сварки.

Слайд 11

Конструкция сварочной головки включает в себя: подающий механизм,

токопроводящее устройство, перемещающий электрод механизм, вспомогательную аппаратуру.

Сварочная головка вместе

с флюсовой аппаратурой называется сварочным автоматом.

Сварочные головки бывают подвесные и самоходные.

http://www.samsvar.ru/stati/avtomaticheskij-svarochnyj-apparat-dlya-metalla.html

Слайд 12

Работа самоходных сварочных головок выполняется методом их

перемещения по заданному пути при неподвижности свариваемых конструкций. Таким

образом выполняется большинство длинных прямых швов. Например, при сварке балочных конструкций.

Если в конструкции сварочной головки имеется механизм для ее перемещения, то головка называется самоходной.

Слайд 13

Сварочная головка надежно закрепляется в определенном месте и

остается неподвижным в течение всего рабочего процесса.

Сварочная головка называется

подвесной, если она установлена неподвижно, а свариваемое изделие вращается или перемещается под ней.

Очень удобно использовать такие сварочные головки при производстве круговых швов, например, при сваривании труб. В этом случае требуется обеспечение бесперебойного вращения конструкций при помощи механических устройств, как вращающих свариваемые поверхности, так и передвигающих их для выполнения новых швов.

Слайд 14

Такой вид оборудования считается наиболее выгодным при выполнении

больших объемов работ, поскольку время, затрачиваемое на его установку,

существенно, снижается. Современные сварочные тракторы могут быть снабжены дополнительными опциями, такими как лазерная система отслеживания направления движения автомата или дозатор флюса, необходимого в работе.

Если в конструкции сварочного автомата имеется тележка, перемещающаяся непосредственно по свариваемому изделию, то сварочный автомат называется сварочным трактором.

Слайд 15

Стенд для сварки кольцевых швов

Принцип действия сварочного трактора

заключается в том, что он может перемещаться не только

по определенному пути (чаще всего — по рельсовому), но и по поверхности свариваемых конструкций.

Слайд 16

Сварочный трактор Сварог MZ 1000

Слайд 17

Сварочный трактор для дуговой сварки АДФ-1250

Слайд 18

Сварочный трактор Kjellberg КА 1–UP

Kjellberg К1–UP

Слайд 19

Автомат сварочный АДГ-630, 380В

Слайд 20

Самоходный сварочный автомат АБС

предназначен для сварки под флюсом

стыковых соединений с разделкой и без разделки кромок, угловых

соединений вертикальным и наклонным электродом, а также соединений внахлестку.

Швы могут быть прямолинейными и кольцевыми.

Автомат рассчитан на сварку на постоянном и переменном токе до силы сварочного тока Iсв.=1500А

В комплект автомата входит:

автомат;

источник питания сварочного тока;

сменные детали;

запасные части.

Слайд 21

Автомат АБС комплектуется из трех узлов:

А, Б

и С.

Узел А — простая подвесная автоматическая головка,

которая осуществляет основную операцию — подачу электродной проволоки в зону дуги.

Она имеет механизм подачи- 3, токоподводящий мундштук - 1 с правильным устройством- 2, пультом управления - 4, систему подвески и корректирования.

Автомат АБС

3

Слайд 22

Узел Б — бункер с флюсоаппаратом-6, катушкой-5 для

электродной проволоки и механизмом вертикального перемещения.

Слайд 23

Узел С — самоходная тележка с электроприводом для

перемещения автомата по направляющим.

Комбинируя эти узлы, можно собрать три

типа автоматов различного назначения, например ABC, АБ и А.

Скорость подачи электродной проволоки и скорость сварки регулируется сменными шестернями.

Слайд 24

При использовании автомата применяется проволока диаметром от 2

до 6 мм, сварочный ток 300—1500 а, скорость сварки

14—110 м/час, скорость подачи электродной проволоки 0,48—3,66 м/мин.

.

Автомат АБС может быть использован в различных вариантах. Например, при сварке кольцевых швов цилиндрических конструкций или наплавке тел вращения автомат может не перемещаться и потребность в узле С отпадает.

Вес головки А—50 кг, головки АБ—120 кг,

головки АБС—160 кг.

Автоматы поставляются в комплекте

со шкафом управления и источником питания.

Слайд 25

Сварочный трактор ТС-17М

Сварочный трактор ТС-17М

1 – направляющие колёса;

2 – электродвигатель для подачи электродной проволоки и передвижения

трактора;

3 – ведущие колёса;

4 – пульт с кнопками управления;

5 – кассета с электродной проволокой;

6 – электроизмерительный прибор;

7 – электродная проволока;

8 – бункер для флюса;

9 – механизм подачи проволоки;

10 – мундштук.

Слайд 26

К автоматам, у которых скорость подачи электродной проволоки

плавно изменяется в зависимости от напряжения сварочной дуги, относится

трактор типа АДС-1000-2.

Он имеет два двигателя для подачи проволоки и его передвижения, что усложняет и утяжеляет конструкцию, но делает ее более универсальной.

Трактор АДС 1000-2 рассчитан на сварку электродной проволокой диаметром 3-6 мм силой тока до 1200 А. Скорость сварки равна 15-70 м/ч. Применяется обычно для сварки под флюсом переменным током. В качестве источника питания может использоваться трансформатор ТСД-1000-3. Без флюса и электродной проволоки масса трактора около 60 кг.

Слайд 27

1 — самоходная каретка;

2 — электродвигатель для передвижения

автомата;

З — пульт управления с кассетой для проволоки;

4 — электродная проволока; 5 — электродвигатель механизма подачи проволоки;

6 — бункер для флюса;

7— механизм подачи проволоки.

Сварочный трактор АДС-1000-2

Сварочный трактор АДС-1000-2

Слайд 28

Техническая характеристика сварочных автоматов

Слайд 29

Технические характеристики сварочных автоматов

Слайд 30

Технические характеристики сварочных автоматов

Слайд 31

При выполнении работ при помощи сварочных автоматов, необходимо

решение следующих задач:

1.Осуществлять точную настройку скорости подачи присадочной проволоки

с учетом рабочего напряжения дуги и ее размера. Присадочный материал будет подаваться в зону сварки с той же скоростью, с которой осуществляется ее плавление при условии, что сварочная дуга имеет нормальные рабочие параметры. Аналогичным образом, в случае уменьшения размеров дуги, проволока также будет уменьшаться, поддерживая стабильность дугового напряжения.

2. Если, ввиду возникших обстоятельств, длина дуги станет больше, то проволока автоматически начнет подаваться с увеличенной скоростью, что позволит скорректировать размер дуги и ее напряжение до нормативных показателей.

Слайд 32

3. При использовании автомата для сварки можно нормализовать

работу после короткого замыкания. Если описанное явление приведет к

неожиданному исчезновению напряжения, то проволока сразу же перемещается назад, удаляясь от свариваемой конструкции. Иными словами, благодаря автомату, моментально происходит изменение направления ее движения.

4. Но как только подача энергии возобновляется, проволока вновь начинает движение к соединяемым элементам и с целью уменьшения напряжения холостой дуги накоротко замыкает в момент касания свариваемых конструкций. Одновременно с этим загорается и сварочная дуга. Если этого не происходит, то проволока повторно движется в зону сварки. Затем она принимает исходное положение, после чего дуга восстанавливает свои нормальные рабочие параметры.

Слайд 33

Сварочный автомат стал новой ступенью развития оборудования, используемого

для проведения сварочных работ.

Основное их достоинство заключается в том,

что они позволили практически полностью автоматизировать рабочий процесс, сведя к минимуму участие в нём человека.