Слайд 2

Истоки возникновения

Концепция «Шесть сигм» появилась в конце 80-х

годов

в результате естественного развития

нескольких научно-практических направлений и в

первую

очередь управления качеством.

Появление «Шесть сигм» было вызвано

требованиями современной быстроизменяющейся

бизнес среды, которая зависит от новаторских

идей и в случае их применения щедро

вознаграждает за это.

Слайд 4

Истоки возникновения

В 80-х – начале 90-х г.г. Motorola

пополнила многочисленную армию американских и европейских компаний, чей кусок

хлеба оказался в зубах японских конкурентов.

Эта компания в 1987 г. впервые сформулировала основные принципы и понятия, создав завершенную систему управления известную под названием «Шесть сигм».

Лидер на рынке электроники – Motorola – обязан системе Шесть сигм не только своим успехом, но и самим фактом существования.

Слайд 5

Результаты внедрения

Через два года после запуска системы «Шесть

сигм» компания была удостоена Национальной премии качества.

Общий штат компании

в 1980 г. составлял 71000 чел, сегодня это 130000 сотрудников.

За 10 лет с момента запуска достигнуто пятикратное увеличение объёма продаж.

Совокупная экономия от реализации программы Шесть сигм составило 14 млрд. $.

Среднегодовые темпы роста цен на акции компании находились на уровне 21.3%

Слайд 6

Термин «Шесть сигм»

Сигма – (σ) термин, используемый

в статистике для обозначения среднеквадратического (стандартного) отклонения, характеризующее величину

отклонений (разброс) ряда измерений или результатов процесса.

Шесть сигм – степень отклонений ряда измерений, при которой образуются 3,4 дефекта на миллион возможностей.

В статистике для оценки степени отклонений

ряда измерений или результатов процесса.

используют 2σ, 3σ, 4σ, 5σ и 6σ.

Слайд 7

Значения сигм и характеристики процессов

Слайд 8

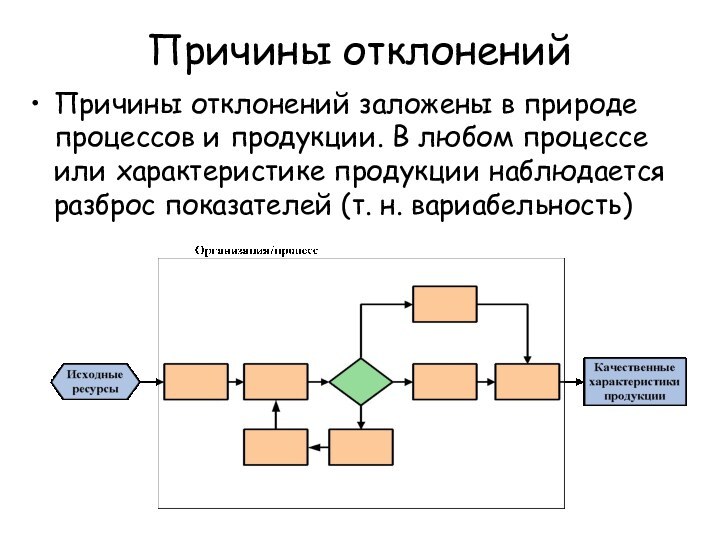

Причины отклонений

Причины отклонений заложены в природе процессов и

продукции. В любом процессе или характеристике продукции наблюдается разброс

показателей (т. н. вариабельность)

Слайд 9

Причины отклонений

Вариабельность процесса зависит как от внутренних причин

(сбои в работе оборудования, разная квалификация исполнителей и т.п.),

так и внешних причин (изменение характеристик исходных материалов, изменение внешней среды и т.п.).

Чем меньше вариабельность процесса и характеристики, тем меньше возможность образования дефектов, тем с большим числом сигм работает процесс и наоборот.

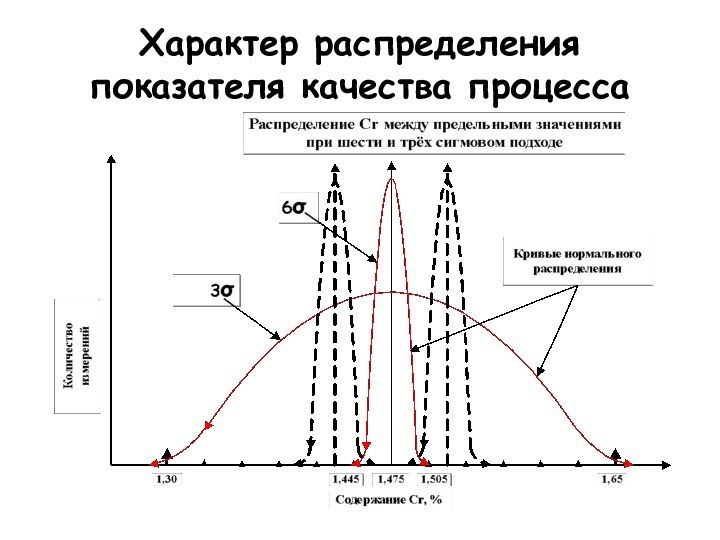

Слайд 10

Характер распределения показателя качества процесса

Слайд 11

Цель методологии «Шесть сигм»

Стабилизация среднего по контролируемой характеристике

относительно целевого значения.

Сокращение разброса значений по контролируемой характеристике.

Слайд 13

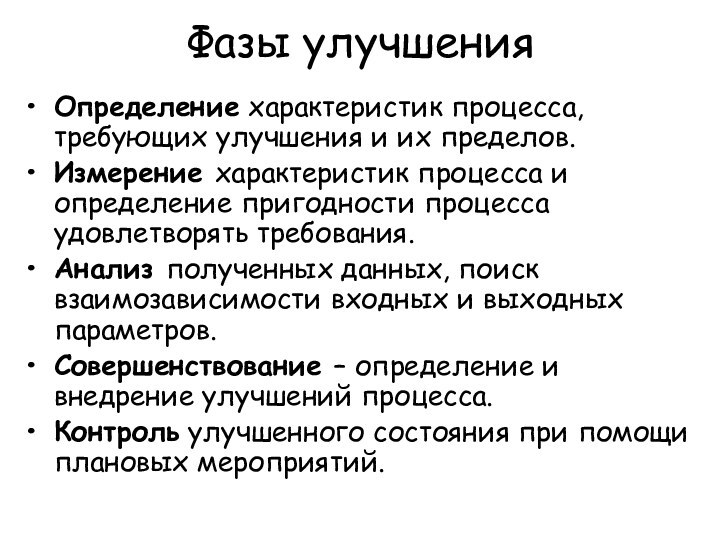

Фазы улучшения

Определение характеристик процесса, требующих улучшения и их

пределов.

Измерение характеристик процесса и определение пригодности процесса удовлетворять требования.

Анализ

полученных данных, поиск взаимозависимости входных и выходных параметров.

Совершенствование – определение и внедрение улучшений процесса.

Контроль улучшенного состояния при помощи плановых мероприятий.

Слайд 14

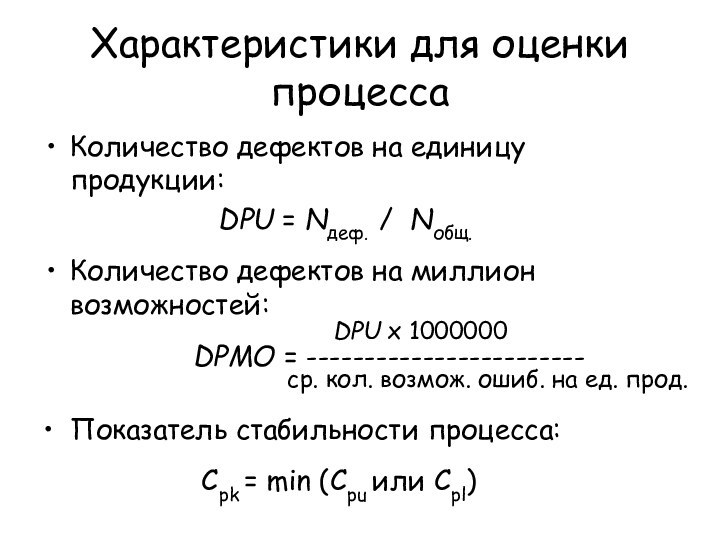

Характеристики для оценки процесса

Количество дефектов на единицу продукции:

DPU = Nдеф. / Nобщ.

Количество дефектов на миллион возможностей:

DPMO = ------------------------

• Показатель стабильности процесса:

Cpk = min (Cpu или Cpl)

DPU x 1000000

ср. кол. возмож. ошиб. на ед. прод.

Слайд 15

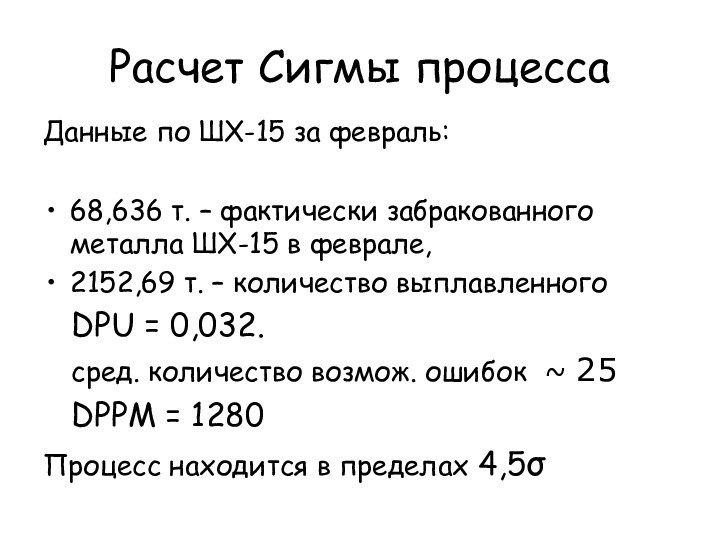

Расчет Сигмы процесса

Данные по ШХ-15 за февраль:

68,636 т.

– фактически забракованного металла ШХ-15 в феврале,

2152,69 т. –

количество выплавленного

DPU = 0,032.

сред. количество возмож. ошибок ~ 25

DPPM = 1280

Процесс находится в пределах 4,5σ

Слайд 16

Что нужно для внедрения методологии «Шесть сигм»

«Шесть

сигм» типичный проект прорывного

характера и для его реализации

необходимо:

Заинтересованность и решение высшего руководства.

Специальное обучение и подготовка руководителей и исполнителей (мастер черного пояса, черный пояс, зелёный пояс)

Выбрать правильные процессы (процессы несущие высокие затраты и требующие улучшения)

Сформировать команды «Шесть сигм».

Слайд 17

Пример выбора проекта

Шаг 1. Формирование группы экспертов.

Шаг 2. Постановка

задачи.

Шаг 3. Организация работы группы.

• Шаг 4. Анализ «Карты потерь».

Шаг 5. Выбор приоритетов.

Шаг 6. Исследование дефектов.

Шаг 7. Сбор информации.

Шаг 8. Анализ Парето.

Шаг 9. Критерии отбора проектов.

Шаг 10. Целевые показатели проектов.

Шаг 11. Выбор проектов – экспертные оценки.

Шаг 12. Утверждение списка проектов.

Презентация результатов.

Выбор проектов – результаты этапа.