Слайд 2

ЛИТЕРАТУРА:

Основная:

Пелех М.Т., Бушнев Г.В., Симонова М.А., Кадочникова Е.Н.

Пожарная

безопасность типовых технологических процессов: Учебное пособие Часть 2-я /

под общей редакцией О.М. Латышева. – СПб: Санкт-Петербургский университет ГПС МЧС России, 2014. – 241 с.

Дополнительная:

Клубань B.C., Петров А.П., Рябиков B.C.

Пожарная безопасность предприятий промышленности и агропромышленного комплекса: Учебник. — Москва: Стройиздат, 1987 . — 477 с.

Нормативные документы:

1.Правила противопожарного режима в РФ. Постановление правительства № 390 от 25 апреля 2012 г.

2.ПБ-09-567-03. Правила пожарной безопасности лакокрасочных производств.

3.Федеральный закон РФ от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» (в ред. с изм. от 26.06 2014 № 160-ФЗ).

Слайд 3

Слайб№3

ПЕРВЫЙ УЧЕБНЫЙ ВОПРОС

КЛАССИФИКАЦИЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ И ИХ СОСТАВ

Слайд 4

Исходными продуктами для получения лакокрасочных материалов являются: пленкообразователи,

растворители, пластификаторы, пигменты, наполнители, сиккативы, отвердители и другие добавки.

Ниже приводится краткая характеристика и назначение основных компонентов лакокрасочных материалов.

Слайд 5

Пленкообразователями называют вещества, способные создавать на поверхности изделий

тонкую и плотную защитную пленку.

Слайд 6

В зависимости от своего происхождения различают пленкообразователи природные

и синтетические. К основным видам природных пленкообразователей относятся растительные

масла, смолы, битумы, олифы и эфиры целлюлозы.

Масла, получаемые из семян и плодов растений

Слайд 7

Масла, используемые в качестве пленкообразователей, в зависимости от

способности к высыханию подразделяются на три группы:

- высыхающие, к

которым относятся льняное, конопляное, перилловое (из семян растения периллы), тунговое (из семян тунгового дерева);

- полувысыхающие (кедровое, маковое, ореховое, подсолнечное, бобовое, кукурузное);

- невысыхающие (оливковое, касторовое, кокосовое и хлопковое масла)

Слайд 8

По растворимости все смолы разделяют на две группы:

маслорастворимые ( янтарь) и спирторастворимые (шеллак).

Битумы представляют собой смолообразные

вещества черного цвета.

Слайд 9

Олифы - это жидкие пленкообразующие, представляющие собой продукты

переработки растительных масел. В зависимости от состава различают три

группы олиф: масляные, алкидные и прочие.

Алкидные олифы представляют собой растворы алкидных смол, модифицированных маслами.

Слайд 10

К прочим олифам относятся так называемые искусственные олифы,

в том числе безмасляные олифы на основе продуктов полимеризации

углеводородов нефти и сланцев.

Слайд 11

Эфиры целлюлозы представляют собой твердые пленкообразующие, способные образовывать

при температуре 18 - 22°С из растворов в органических

растворителях прочные лакокрасочные покрытия.

Слайд 12

Синтетические пленкообразователи в настоящее время находят наибольшее применение

в лакокрасочной промышленности, так как обеспечивают получение покрытий более

высокого качества и с более стабильными характеристиками по сравнению с другими пленкообразователями. Синтетические пленкообразователи могут быть получены в результате реакций поликонденсации и полимеризации.

Слайд 13

Поликонденсационные пленкообразующие

К числу поликонденсационных пленкообразователей относят алкидные,

аминоформальдегидные, фенолоальдегидные, эпоксидные и кремнийорганические смолы, полиуретаны и полиэфиры.

Слайд 14

Полимеризационные пленкообразующие, используемые в лакокрасочной промышленности. К наиболее

широко применяемым для изготовления лаков и красок полимеризационным пленкообразующим

относятся виниловые полимеры, полиакрилаты, фторопласты, эластомеры.

Слайд 15

Растворители, вводимые в состав лакокрасочных материалов, используются для

растворения пленкообразователя и разведения лакокрасочных материалов до консистенции, обеспечивающей

возможность их нанесения на окрашиваемую поверхность тонким слоем.

Растворители применяют также для обезжиривания подлежащих окраске поверхностей перед нанесением лакокрасочного материала, а также для удаления старых лакокрасочных покрытий.

Слайд 16

Разбавителями называют вещества, которые не способны к растворению

пленкообразующего, но способны снижать вязкость лакокрасочного материала и доводить

его до рабочей консистенции.

Слайд 17

По химической природе растворители и разбавители разделяют на

следующие группы:

алифатические и нафтеновые углеводороды,

ароматические углеводороды,

терпеновые углеводороды,

хлорированные углеводороды,

нитропарафины, спирты,

кетоны, эфиры.

Слайд 18

В зависимости от химического состава все пластификаторы подразделяют

на три группы:

- сложные эфиры (фталаты, фосфаты и т.п.);

- углеводороды и

их производные;

- растительные масла и продукты их модификации.

Слайд 19

Пигменты представляют собой окрашенные в различные цвета порошкообразные

вещества. Назначение пигментов придать лакокрасочным покрытиям цвет, а также

повысить прочностные и антикоррозионные свойства покрытия.

По химическому составу все пигменты делятся на неорганические и органические.

Слайд 20

Наполнители представляют собой белые или слабоокрашенные неорганические порошкообразные

вещества, добавляемые в лакокрасочные материалы с целью улучшения физико-химических

и технических свойств покрытий (твердость, прочность, теплопроводность, теплостойкость, стойкость к действию агрессивных сред и т.п.).

Слайд 21

Наиболее широкое применение в лакокрасочной промышленности находят следующие

наполнители:

1. Сульфаты: природный сульфат бария (барит),, сульфат кальция.

2. Силикатные

наполнители: тальк (природный силикат магния), асбест, каолин (гидратированный силикат аллюминия), слюда (алюмосиликат калия), силикат кальция.

3. Кремнеземы: кристаллический кварц, аэросил.

4. Карбонаты: кальцит (карбонат кальция), магнезит (карбонат магния), доломит (карбонат магния и кальция).

Слайд 22

Наполнители применяют в лакокрасочной промышленности для изготовления грунтовок,

шпатлевок, порозаполнителей, а также термостойких, огнезащитных, звукопоглощающих, водоэмульсион-ных и

других красок. В зависимости от состава и назначения все лакокрасочные материалы подразделяются на лаки, эмали, краски, грунтовки и шпатлевки.

Слайд 23

КЛАССИФИКАЦИЯ ЛКМ

ЛАКИ – это растворы природных или сентетич.

ПО + органические растворители.

ЭМАЛИ – смесь лака + пигмент.

КРАСКИ

– это ПО + растворитель + пигмент.

ПОРОШКОВЫЕ КРАСКИ – это композиции пигментов и полимеров (ПО), плавящиеся без разложения (полиэтилен, поливинилхлорид и др.).

ГРУНТОВКА – это краска или эмаль, обладающая высокими адгезионными свойствами. (пассивирующие, фосфатирующие, протекторные.)

ШПАТЛЕВКИ – это краски или эмали с большим к – вом наполнителей и пигментов. (прим. для выравнивания поверхности).

Например:

Эмаль ХВ –16 - перхлорвиниловая эмаль (ХВ), атмосферостойкая (1), регистрационный номер 6.

Грунтовка ГФ – 031 – глифталевая (ГФ) грунтовка (0), регистрационный номер 31.

Шпатлевка ЭП – 0010 – эпоксидная (ЭП) шпатлевка (00), регистрационный номер 10.

КАФЕДРА ПОЖАРНОЙ БЕЗОПАСНОСТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И ПРОИЗВОДСТВ

Слайд 24

ВТОРОЙ УЧЕБНЫЙ ВОПРОС

ФИЗИКО-ХИМИЧЕСКАЯ СУЩНОСТЬ ПРОЦЕССА ФОРМИРОВАНИЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

Слайд 25

Лакокрасочные материалы могут наноситься на поверхность изделий в

трех различных состояниях:

- в виде составов, содержащих летучие компоненты (органические

растворители или воду);

- в виде составов, не содержащих летучие компоненты. Эти составы изготавливаются на основе жидких мономеров (многоатомных спиртов, циклических эфиров, аминокислот и др.), полимеров и наносятся на поверхность в состоянии расплавов;

- в виде порошковых составов.

Слайд 26

При нанесении таких материалов на поверхность изделий процесс

формирования лакокрасочных покрытий протекает в две стадии.

I стадия -

испарение растворителя. На начальном этапе испарение растворителя происходит с поверхности лакокрасочного материала.

II стадия - пленкообразование. После того, как большая часть растворителя из лакокрасочного материала улетучится, начинается стадия пленкообразования.

Слайд 28

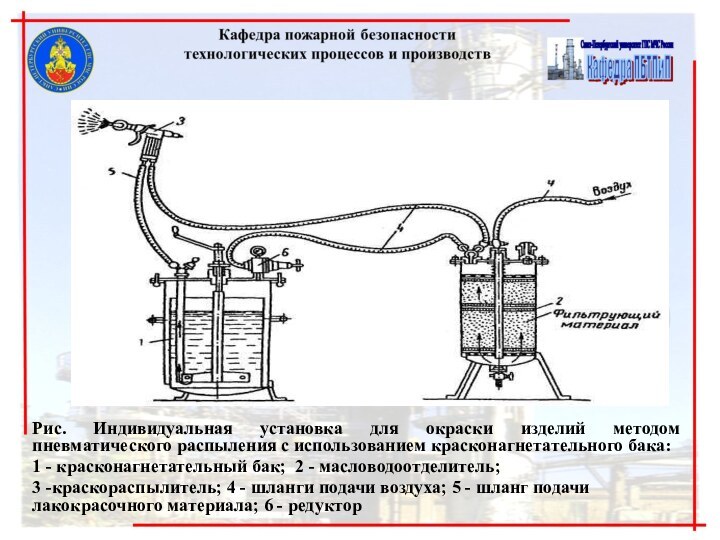

Рис. Индивидуальная установка для окраски изделий методом пневматического

распыления с использованием красконагнетательного бака:

1 - красконагнетательный бак; 2

- масловодоотделитель;

3 -краскораспылитель; 4 - шланги подачи воздуха; 5 - шланг подачи лакокрасочного материала; 6 - редуктор

Слайд 29

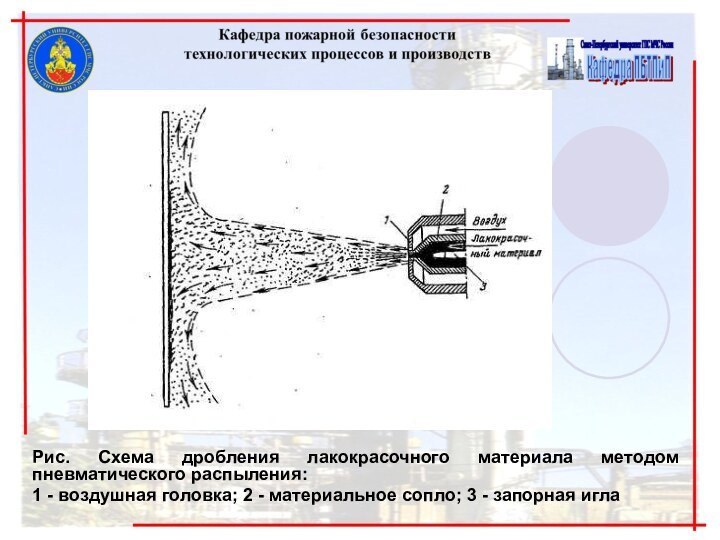

Рис. Схема дробления лакокрасочного материала методом пневматического распыления:

1 - воздушная головка; 2 - материальное сопло; 3

- запорная игла

Слайд 30

Метод пневматического распыления получил наиболее широкое применение для

окраски промышленных изделий. Более 70% всех лакокрасочных материалов, применяемых

в машиностроении, наносят этим способом.

Для пневматического распыления лакокрасочных материалов используется давление сжатого воздуха 0,2 - 0,6 МПа при вязкости лакокрасочного материала 17 - 60 с. При этом диаметр капель в факеле колеблется от 6 до 80 мкм.

Слайд 31

Рис. Установка безвоздушного распыления "Факел-З":

1 - каркас; 2

- пневматический двигатель, 3 - регулятор давления с манометром;

4 - штуцер для подачи воздуха; 5 - шланг высокого давления; 6 - насос высокого давления; 7 - краскоприемный патрубок; 8 - фильтр тонкой очистки

Слайд 32

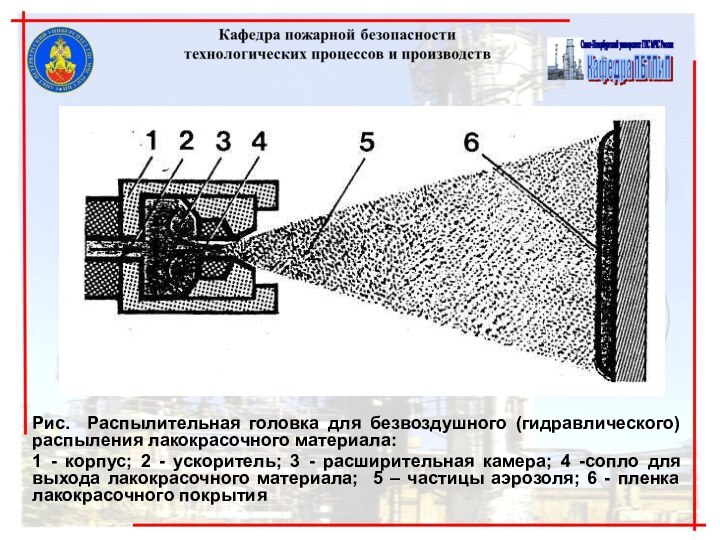

Рис. Распылительная головка для безвоздушного (гидравлического) распыления лакокрасочного

материала:

1 - корпус; 2 - ускоритель; 3 - расширительная

камера; 4 -сопло для выхода лакокрасочного материала; 5 – частицы аэрозоля; 6 - пленка лакокрасочного покрытия

Слайд 33

Рис. Схема ионной а и контактной б зарядки

лакокрасочного материала в электрическом поле высокого напряжения:

1 - окрашиваемое

изделие; 2 - электродная сетка;

3 - краскораспыляющее устройство

Слайд 34

При окраске изделий методом безвоздушного распыления дробление лакокрасочного

материала происходит без участия сжатого воздуха. Термин «безвоздушное распыление»

- условный, под ним подразумевается распыление лакокрасочного материала под воздействием высокого гидравлического давления (до 25 МПа).

Метод безвоздушного распыления применяется, как правило, для окраски крупногабаритных изделий, которые не представляется возможным поместить в окрасочные камеры.

Слайд 35

Окраска изделий в электрическом поле высокого напряжения (электроокраска,

электрораспыление) основана на распылении лакокрасочного материала с одновременным сообщением

образующимся аэрозольным частицам электрического заряда благодаря которому они равномерно осаждаются на противоположно заряженном изделии.

Слайд 36

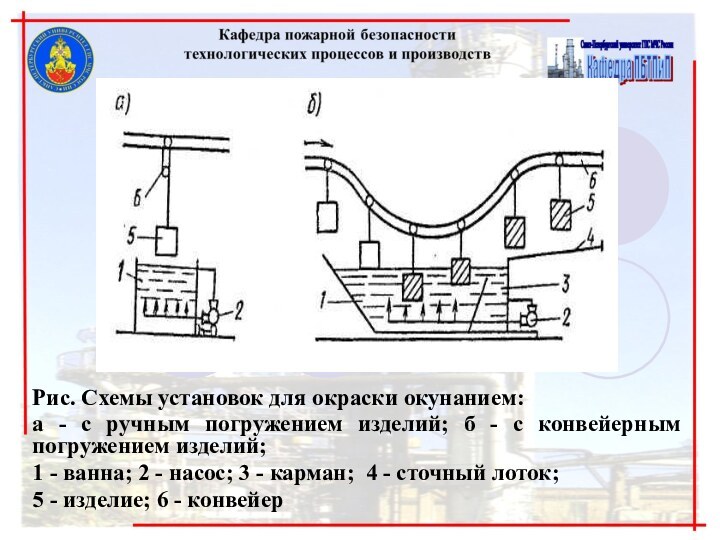

Рис. Схемы установок для окраски окунанием:

а - с

ручным погружением изделий; б - с конвейерным погружением изделий;

1 - ванна; 2 - насос; 3 - карман; 4 - сточный лоток;

5 - изделие; 6 - конвейер

Слайд 37

Окраска окунанием является наиболее простым и производительным методом,

с успехом применяемым как в механизированном, так и в

немеханизированном производстве. Сущность метода заключается в том, что окрашиваемые изделия погружают в ванну, заполненную лакокрасочным материалом, затем извлекают из нее и выдерживают определенный промежуток времени над ванной или лотком для стока избытка лакокрасочного материала с поверхности.

Слайд 38

Рис. Схема установки для окраски изделий струйным обливом:

1

- воздушные завесы; 2 - входной и выходной тамбуры;

3 - контур с соплами; 4 - камера облива; 5 - изделие; б - конвейер; 7 - паровой туннель; 8 - рециркуляционная вентиляция; 9 - насос; 10 -красочный бак

Слайд 39

Рис. Схема работы лаконаливной машины:

1 - наливочная головка

с донной щелью; 2 -окрашиваемое изделие;

3 - вентиль

спускной; 4, 7 - вентили перепускные;

5 - транспортирующие устройства; б - фильтр сетчатый; 8 - насос;

9 - бак отстойный; 10 - приемный лоток

Слайд 40

При окраске струйным обливом лакокрасочный материал наносят на

поверхность изделий ламинарными струями, подаваемыми из системы сопел. Для

получения более равномерного покрытия изделия с нанесенным лакокрасочным материалом, также как и при окраске методом окунания, выдерживают в парах растворителя. При этом предотвращается возможность преждевременного схватывания лакокрасочного материала и создаются благоприятные условия для его стекания.

Слайд 41

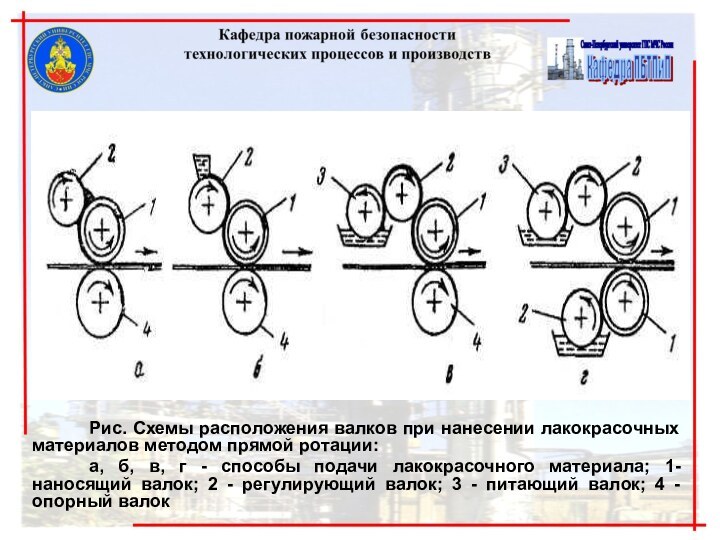

Рис. Схемы расположения валков при нанесении лакокрасочных материалов

методом прямой ротации:

а, б, в, г - способы подачи

лакокрасочного материала; 1- наносящий валок; 2 - регулирующий валок; 3 - питающий валок; 4 - опорный валок

Слайд 42

Сущность метода окраски валками заключается в подаче определенного

количества лакокрасочного материала, распределении его между валками и переносе

некоторой его части на поверхность движущегося изделия. Для окраски изделий этим методом используются специальные валковые машины.

Валковая машина, как правило, состоит из двух или трех окрасочных и одного опорного валков.

Слайд 43

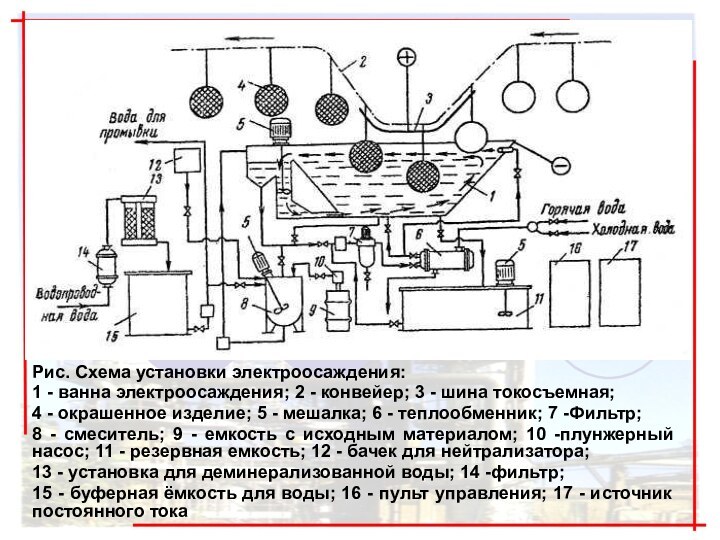

Рис. Схема установки электроосаждения:

1 - ванна электроосаждения; 2

- конвейер; 3 - шина токосъемная;

4 - окрашенное

изделие; 5 - мешалка; 6 - теплообменник; 7 -Фильтр;

8 - смеситель; 9 - емкость с исходным материалом; 10 -плунжерный насос; 11 - резервная емкость; 12 - бачек для нейтрализатора;

13 - установка для деминерализованной воды; 14 -фильтр;

15 - буферная ёмкость для воды; 16 - пульт управления; 17 - источник постоянного тока

Слайд 44

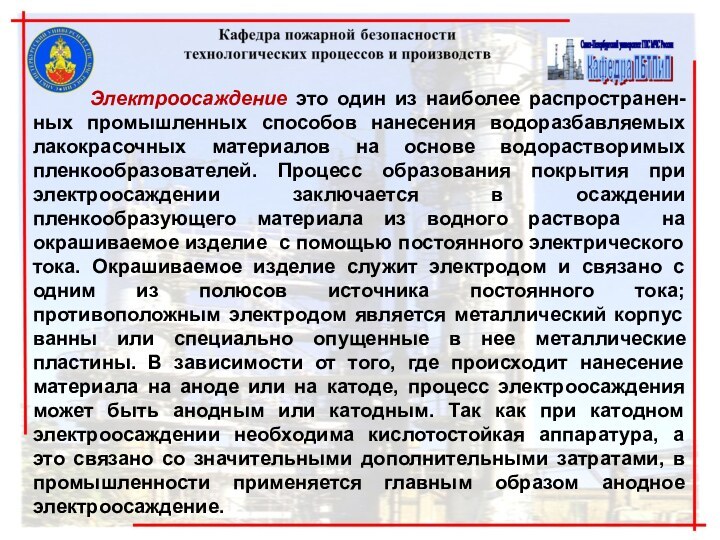

Электроосаждение это один из наиболее распространен-ных промышленных способов

нанесения водоразбавляемых лакокрасочных материалов на основе водорастворимых пленкообразователей. Процесс

образования покрытия при электроосаждении заключается в осаждении пленкообразующего материала из водного раствора на окрашиваемое изделие с помощью постоянного электрического тока. Окрашиваемое изделие служит электродом и связано с одним из полюсов источника постоянного тока; противоположным электродом является металлический корпус ванны или специально опущенные в нее металлические пластины. В зависимости от того, где происходит нанесение материала на аноде или на катоде, процесс электроосаждения может быть анодным или катодным. Так как при катодном электроосаждении необходима кислотостойкая аппаратура, а это связано со значительными дополнительными затратами, в промышленности применяется главным образом анодное электроосаждение.

Слайд 45

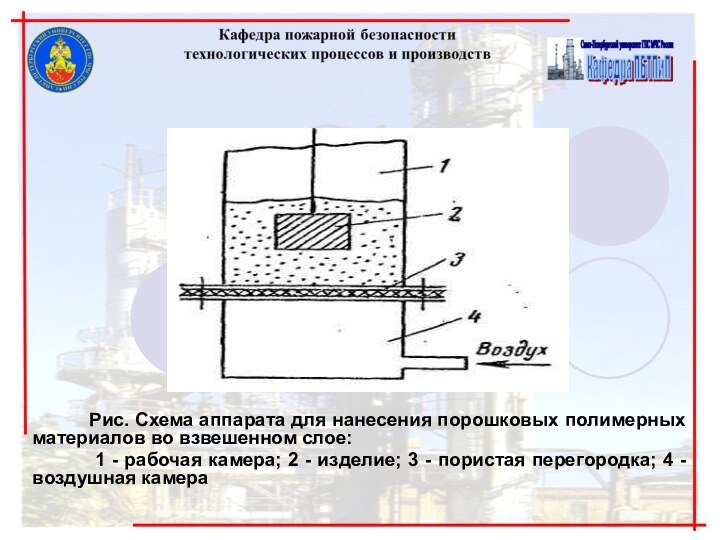

Рис. Схема аппарата для нанесения порошковых полимерных материалов

во взвешенном слое:

1 - рабочая камера; 2 -

изделие; 3 - пористая перегородка; 4 -воздушная камера

Слайд 46

За последние годы в мировой практике для получения

покрытий начали широко применяться порошковые полимерные материалы (сухие краски).

Несмотря на ряд еще нерешенных проблем, связанных с технологией и техникой нанесения таких материалов, получаемые этим методом покрытия постепенно играют все большую роль среди других видов покрытий.

Слайд 47

Возможность получать покрытия из порошковых полимерных материалов позволяет:

1)

исключить применение органических растворителей (и жидкостей вообще) и благодаря

этому улучшить санитарно-гигиенические условия труда, снизить затраты на вентиляцию;

2) сократить технологический цикл окрашивания путем замены многослойных покрытий однослойными необходимой толщины (от 50 до 500 мкм и выше) вследствие большой скорости пленкообразования из расплавов;

3) устранить невозвратимые потери лакокрасочных материалов в процессе нанесения;

4) получить ряд качественно новых покрытий с повышенной химической стойкостью и улучшенными физико-механическими свойствами.

Основными способами нанесения порошковых полимерных материалов являются: нанесение во взвешенном слое, нанесение в электрическом поле и газопламенное напыление.

Слайд 48

Слайд№7

ТРЕТИЙ УЧЕБНЫЙ ВОПРОС

ОСОБЕННОСТИ ПОЖАРНОЙ ОПАСНОСТИ И ОСНОВНЫЕ

ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ ПРИ ПРОВЕДЕНИИ ПРОЦЕССОВ ОКРАСКИ

Слайд 49

Пожарная опасность процессов окраски характеризуется:

- пожаровзрывоопасными свойствами применяемых лакокрасочных

материалов и их наличием в больших количествах;

- возможностью образования горючей

среды внутри технологического оборудования и в производственных помещениях;

- высокой вероятностью появления источников зажигания;

- возможностью быстрого распространения пожара в окрасочных цехах.

Слайд 50

Пожаровзрывоопасные свойства лакокра-сочных материалов в значительной степени определяются

свойствами растворителей и разбавителей. В большинстве случаев растворители и

разбавители представляют собой ЛВЖ с низкими значениями НКПР (от 1 до 2,6 %) и широкими температурными диапазонами воспламенения (от -36 до +60 0С).

Слайд 51

Горючая среда может образовываться при всех способах окраски

как в самих окрасочных камерах, так и в помещениях,

емкостях с лакокрасочными материалами, а также в вентиляционных воздуховодах.

Среди всех способов окраски наибольшую пожарную опасность представляют способы окраски изделий путем распыления лакокрасочного материала (пневматическое, гидравлическое и электрораспыление).

Слайд 52

Распространение пожара в окрасочных цехах может происходить:

- по поверхности

разлитых лакокрасочных материалов и растворителей;

- по отложениям лакокрасочных материалов на

внутренних поверхностях окрасочных камер, воздуховодов, оборудования и конструкций;

- по воздуховодам вытяжной, рециркуляционной и приточной систем вентиляции;

- по конвейерам, загрязненным отходами лакокрасочных материалов;

- по поверхности горючих изделий, а также по поверхности окрашенных негорючих изделий. Установлено, что пленка лакокрасочных покрытий из масляных красок и эмалей становится легковозгораемой уже при толщине 0,1 мм. Нитроцеллюлозные лакокрасочные покрытия становятся горючими при гораздо меньшей толщине (40 – 50 мкм). Скорость распространения пламени по пленке нитроцеллюлозного лака составляет 0,5 м/с;

- через дверные, оконные и технологические проемы.

Слайд 53

Предотвращение образования горючей среды.

При проведении процессов окраски

необходимо избегать применения неорганических растворителей для разведения лакокрасочных материалов.

Преимущество должно отдаваться водоразбавляемым материалам, порошковым краскам, а также лакокрасочным системам, полимеризуемым непосредственно на защищаемой поверхности.

Запрещается применять бензол, метанол и пиробензол в качестве растворителей и разбавителей для лакокрасочных материалов. Во всех случаях, где это возможно, следует ограничивать применение толуола и ксилола в лакокрасочных материалах (не более 15%).

Все процессы окрашивания следует производить на специальных постах, в установках или камерах, оборудованных местной вытяжной вентиляцией.

Слайд 54

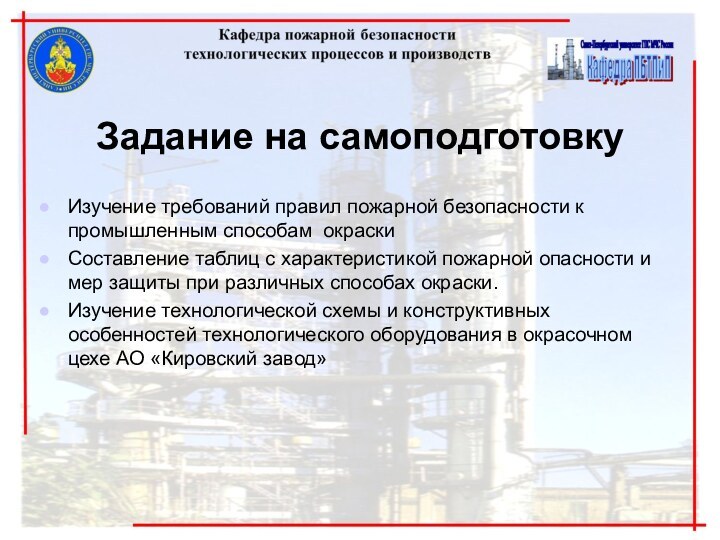

Характеристика пожарной опасности и мер противопожарной защиты при

различных способах окрашивания