- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Сварка и труд сварщика

Содержание

- 2. ГАПОУ «Камский государственный автомеханический техникум имени

- 3. ГАПОУ «Камский государственный автомеханический техникум имени

- 4. ГАПОУ «Камский государственный автомеханический техникум имени

- 5. ГАПОУ «Камский государственный автомеханический техникум имени

- 6. ГАПОУ «Камский государственный автомеханический техникум имени

- 7. ГАПОУ «Камский государственный автомеханический техникум имени

- 8. ГАПОУ «Камский государственный автомеханический техникум имени

- 9. ГАПОУ «Камский государственный автомеханический техникум имени

- 10. ГАПОУ «Камский государственный автомеханический техникум имени

- 11. ГАПОУ «Камский государственный автомеханический техникум имени

- 12. ГАПОУ «Камский государственный автомеханический техникум имени

- 13. ГАПОУ «Камский государственный автомеханический техникум имени

- 14. ГАПОУ «Камский государственный автомеханический техникум имени

- 15. Скачать презентацию

- 16. Похожие презентации

ГАПОУ «Камский государственный автомеханический техникум имени Л.Б. Васильева»Сварка – такой же необходимый технологический процесс, как и обработка металлов, резанием, литье, ковка. Большие технологические возможности сварки обеспечили ее широкое применение при изготовлении и ремонте судов, автомобилей,

Слайд 3

ГАПОУ «Камский государственный

автомеханический техникум имени Л.Б. Васильева»

О

возможности применения «электрических искр» для плавления метолов ещё в

1753 г. говорил академик Российской академии наук Г.Р. Рихман при исследованиях атмосферного электричества.

Слайд 4

ГАПОУ «Камский государственный

автомеханический техникум имени Л.Б. Васильева»

В

1802 г. профессор. Санкт- Петербургской военно- хирургической академии В.В. Петров

открыл явление электрической дуги и указал возможные области ее практического использования. Однако потребовалось многие годы совместных усилий ученых и инженеров, направленных на создание источников энергии, необходимых для реализации процесса электрической сварки металлов. Возможную роль в создании этих источников сыграли открытия и изобретения в области магнетизма и электричества.

Слайд 5

ГАПОУ «Камский государственный

автомеханический техникум имени Л.Б. Васильева»

В

1882 г. российский ученый инженер Н.Н. Бенардос, работая над созданием

аккумуляторных батарей, открыл способ электродуговой сварки металлов неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов.

Слайд 6

ГАПОУ «Камский государственный

автомеханический техникум имени Л.Б. Васильева»

В

1888 г. российский инженер Н.Г. Славянов предложил проводить сварку

плавящимся металлургическим электродам. С его именем связано развитие металлургических основ электрической дуговой сварки, разработка флюсов для воздействия на состав металла шва, создания первого электрического генератора.

Слайд 7

ГАПОУ «Камский государственный

автомеханический техникум имени Л.Б. Васильева»

В

середине 1920-х гг. интенсивные исследования процессов сварки были начаты

во Владивостоке (В.П. Вологдин, Н.Н. Рыкалин), в Москве (Г.А. Николаев, К.К. Окерблом).Особую роль в развитии и становлении сварки в нашей стране сыграл академик Е.О. Патон, организовавший в 1992 г. лабораторию, а затем институт электросварки (ИЭС).В 1924-1934 гг. В основном применяли ручную сварку электродами с тонкими ионизирующими (меловыми) покрытиями. В эти годы под руководством академика В.П. Вологдина были изготовлены первые отечественные котлы и корпуса нескольких судов.

Слайд 8

ГАПОУ «Камский государственный

автомеханический техникум имени Л.Б. Васильева»

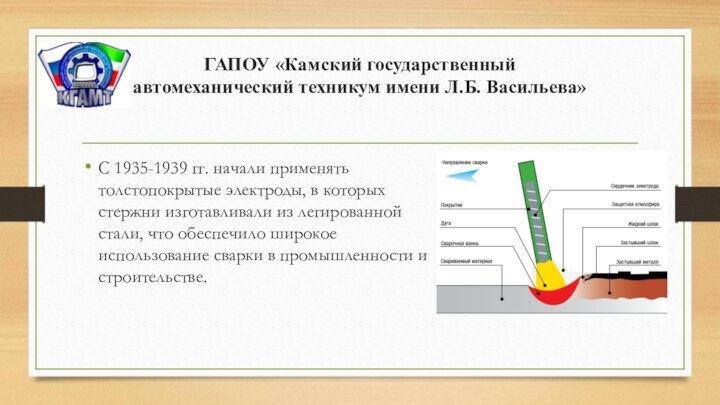

С

1935-1939 гг. начали применять толстопокрытые электроды, в которых стержни

изготавливали из легированной стали, что обеспечило широкое использование сварки в промышленности и строительстве.

Слайд 9

ГАПОУ «Камский государственный

автомеханический техникум имени Л.Б. Васильева»

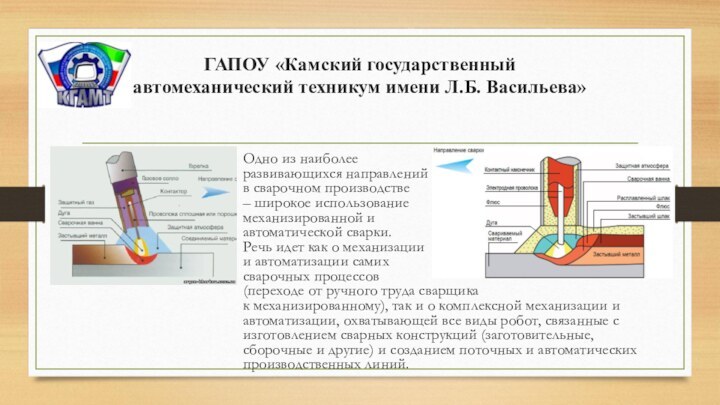

В

1940-е гг. была разработана сварка под флюсом, которая позволила

повысить производительность процесса и качество сварных изделий, механизировать производство сварных конструкций.В начале 1950-х гг. в институте электросварки имени Е.О. Патона создают электрошлаковую сварку для изготовления крупногабаритных деталей из литых и кованых заготовок, что снизило затраты при изготовлении оборудования тяжелого машиностроения.

Слайд 10

ГАПОУ «Камский государственный

автомеханический техникум имени Л.Б. Васильева»

С

1948 г. получили промышленное применение способы дуговой сварки в

защитных газах: ручная сварка неплавящимися электродом, механизированная и автоматическая сварка неплавящимися и плавящимися электродами.В 1950-1952 г. в ЦНИИТМАШе при участии МГТУ имени Н.Э. Баумана и ИЭС имени Е.О Патона был разработан высокопроизводительный процесс сварки низкоуглеродистых и низколегированных сталей в среде углекислого газа обеспечивающий высокое качество сварных соединений.

Слайд 11

ГАПОУ «Камский государственный

автомеханический техникум имени Л.Б. Васильева»

Сварка

потребовалась и в космосе. В 1969 г. нашли космонавты

В. Кубасов и Г. Шонин и в 1984 г. С. Савицкая и В. Джанибеков привели в космосе сварку, резку и пайку различных металлов.

Слайд 12

ГАПОУ «Камский государственный

автомеханический техникум имени Л.Б. Васильева»

В

1887 г. Н.Н. Бенардос получил момент на способы точечной

и шовной контактной сварки между угольными электродами. Позднее, когда появилась электроды из меди и ее сплавов, эти способы контактной сварки стали основными.

Слайд 13

ГАПОУ «Камский государственный

автомеханический техникум имени Л.Б. Васильева»

Различают

точечную, стыковую, шовную, рельефную контактную сварку и газовую:

Точечная сварка

сварочный процесс, при котором детали соединяются в одной или одновременно в нескольких точках. Контактная сварка занимает ведущее место среди механизированных способов сварки в автомобиле строении при соединении тонколистовых штампованных конструкций кузова автомобиля.

Стыковой сваркой соединяют стыки железнодорожных рельсов, стыки магистральных трубопроводов.

Шовную сварку применяют при изготовлении тонкостенных емкостей.

Рельефная сварка – наиболее высокопроизводительный способ арматуры для строительных железобетонных конструкций.

Конденсаторную контактную сварку широко используют в радиотехнической промышленности при изготовлении элементной базы и микросхем.

Газовая сварка, при которой для плавления металла используют теплоту горящей смеси газов, также относятся к способам сварки плавлением.