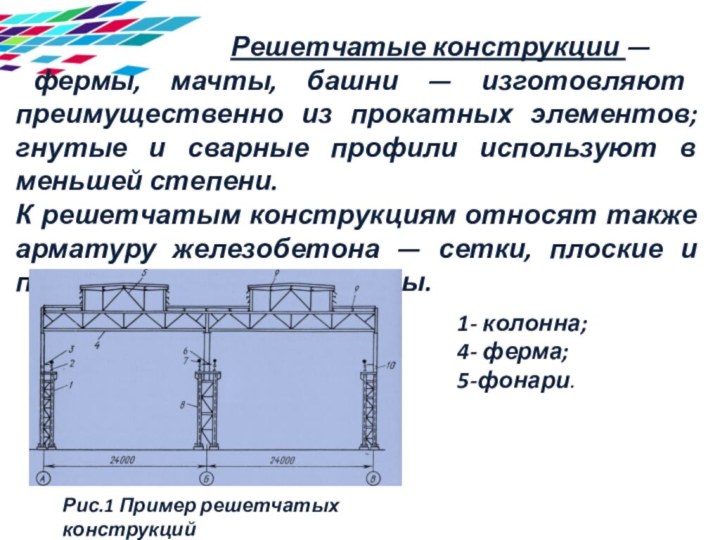

Решетчатые конструкции —

фермы, мачты, башни — изготовляют преимущественно из прокатных элементов; гнутые и сварные профили используют в меньшей степени.

К решетчатым конструкциям относят также арматуру железобетона — сетки, плоские и пространственные каркасы.

Рис.1 Пример решетчатых конструкций

1- колонна;

4- ферма;

5-фонари.

Слайд 3

Стропильные фермы работают при статической нагрузке. В качестве

стержней используют прокатные и реже гнутые замкнутые сварные профили

и трубы. В общем объеме производства фермы из парных прокатных уголков составляют около 90%. Стержни в узлах соединяют либо непосредственно, либо с помощью вспомогательных элементов дуговой сваркой. Перспективно применение точечной контактной сварки. Из-за статического характера нагружения стропильных ферм чувствительность к концентрации напряжений в точечных соединениях мала; в то же время контактная сварка обеспечивает значительное повышение производительности сборочно-сварочных работ.

Слайд 4

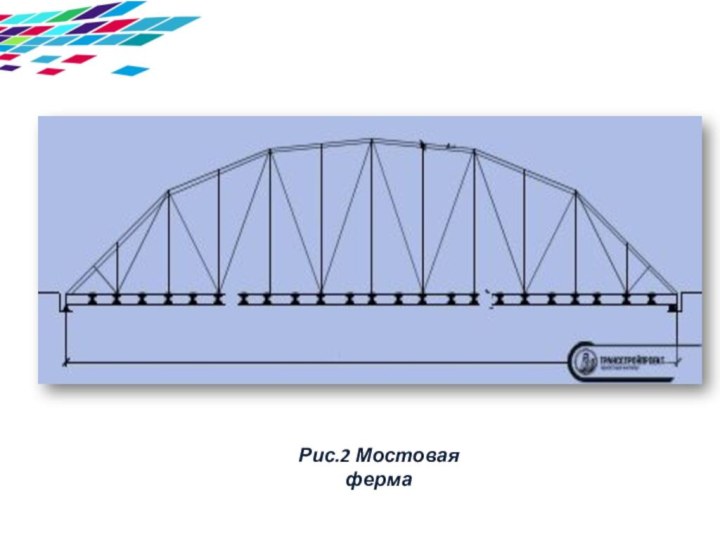

Мостовые фермы работают при переменных нагрузках и нередко

при низких климатических температурах, что определяет высокую чувствительность их

сварных соединений к концентрации напряжений.

Поэтому в процессе проектирования и изготовления сварных мостовых пролетных строений особое внимание уделяют предотвращению и устранению концентрации напряжений в сварных соединениях и узлах.

Слайд 6

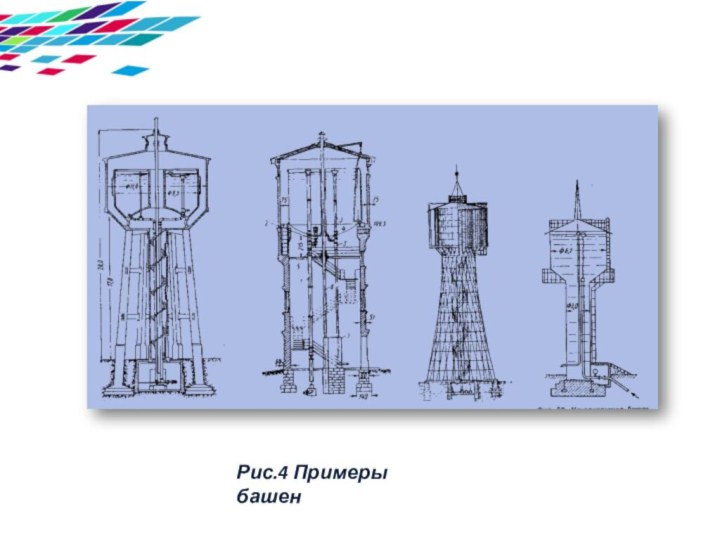

Пространственные решетчатые конструкции башенного типа (например, радиомачты, радиобашни,

буровые вышки) вследствие большой высоты подвергаются значительным ветровым нагрузкам,

поэтому их изготовляют преимущественно из трубчатых элементов. Поскольку размеры этих конструкций превышают габарит железнодорожного подвижного состава, их монтируют из сваренных на заводе секций. Основные стойки башни располагаются по углам граней секций и являются поясами плоских ферм. Стойки составляются из отдельных труб стандартной длины и через приваренные к их торцам фланцы соединяются между собой болтами.

Слайд 7

Рис.3 Пространственные решетчатые конструкции башенного типа

Слайд 9

В особенно трудных условиях работают буровые вышки для

добычи нефти и газа в открытом море на глубинах

порядка 150.200 м. Помимо ветровой они испытывают значительные нагрузки от ударов волн. Поэтому в этих конструкциях используют трубы больших диаметров. Так, опоры буровых вышек для добычи нефти в Северном море на глубинах более 150 м сооружают из труб диаметром до 4270 мм при толщине стенок до 64 мм.

Слайд 10

Рис.5 Самоподъемная плавучая буровая платформа

Слайд 11

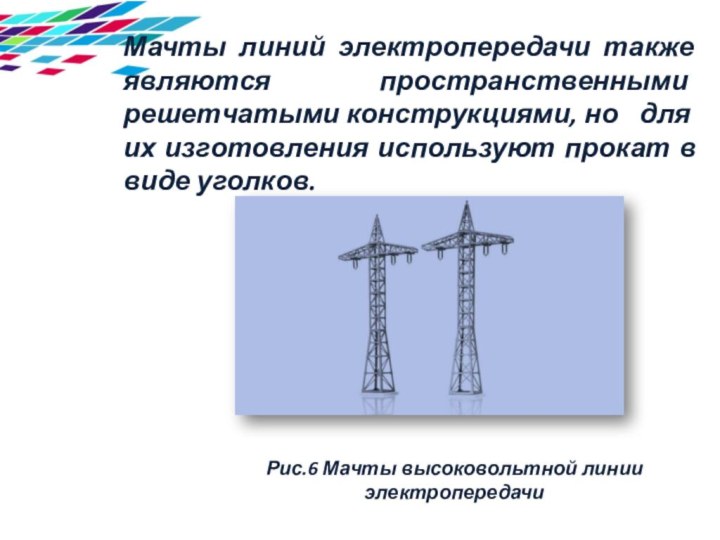

Мачты линий электропередачи также являются пространственными

решетчатыми конструкциями, но для их изготовления используют прокат в виде

уголков.

Рис.6 Мачты высоковольтной линии электропередачи

Слайд 12

К решетчатым конструкциям следует отнести и сварные элементы

арматуры железобетона: сетки, плоские и пространственные каркасы. Сетки из

взаимно перпендикулярных стержней круглого или периодического профиля, соединяемых контактной сваркой, могут быть рулонные (рис. 7, а) и плоские (рис. 7, б).

Рис. 7 Схемы сварных сеток

Слайд 13

Их назначение - армирование плит перекрытий, перегородок, покрытия

дорог, аэродромов, каналов и других элементов конструкций и сооружении.

Типы сварных каркасов разнообразны. Плоские каркасы используют в балочных перекрытиях, они состоят из продольной арматуры (поясов) и соединительной решетки в виде отдельных стержней или непрерывной змейки. Плоские каркасы, как и сетки, сваривают на точечных контактных машинах. Пространственные каркасы обычно имеют поясные продольные стержни и соединительную решетку либо в виде отдельных стержней, располагаемых по каждой из граней, либо в виде непрерывной проволоки, навиваемой по спирали.

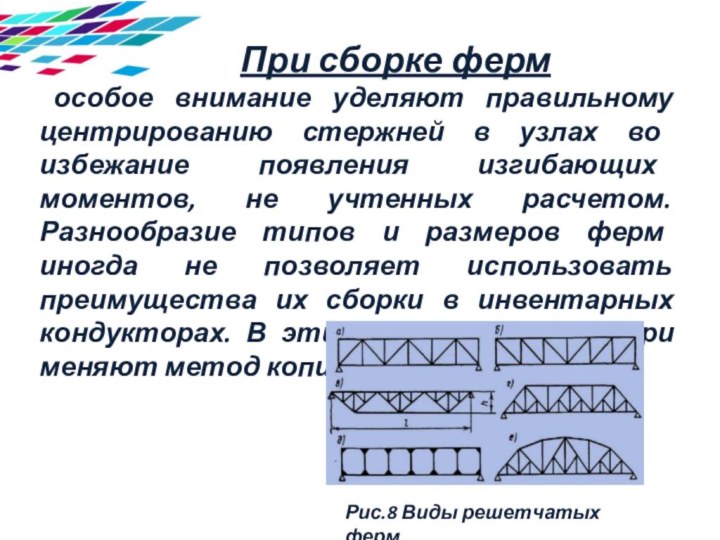

При сборке ферм

особое внимание уделяют правильному центрированию стержней в узлах во избежание появления изгибающих моментов, не учтенных расчетом. Разнообразие типов и размеров ферм иногда не позволяет использовать преимущества их сборки в инвентарных кондукторах. В этих случаях нередко применяют метод копирования.

Рис.8 Виды решетчатых ферм

Слайд 15

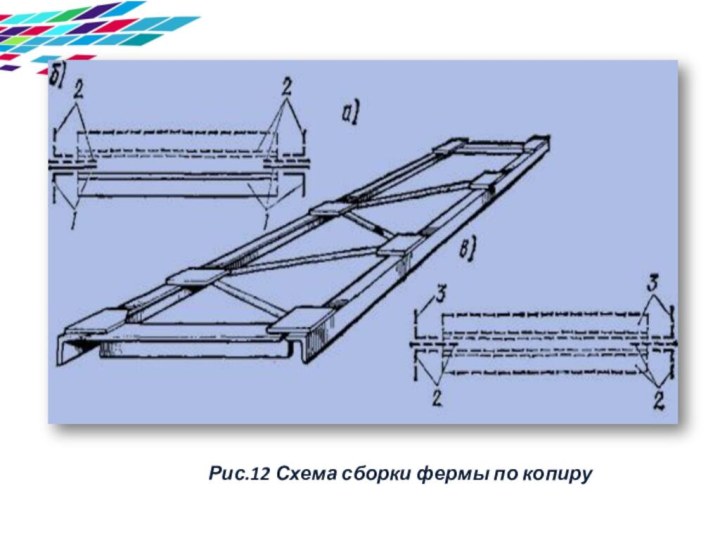

Первую собранную из уголков по разметке ферму (рис.

12,а) закрепляют на стеллаже — она служит копиром. При

сборке детали каждой очередной фермы 2 раскладывают и совмещают с деталями 1 копирной фермы (рис.12,б). После скрепления деталей 2 прихватками собранную ферму (пока с односторонними уголками) снимают с копира, укладывают на стеллаже отдельно и ставят на нее недостающие парные уголки 3 (рис. 12,в). Когда сборка требуемого количества ферм закончена, копирную ферму также собирают и отправляют на сварку.

Слайд 16

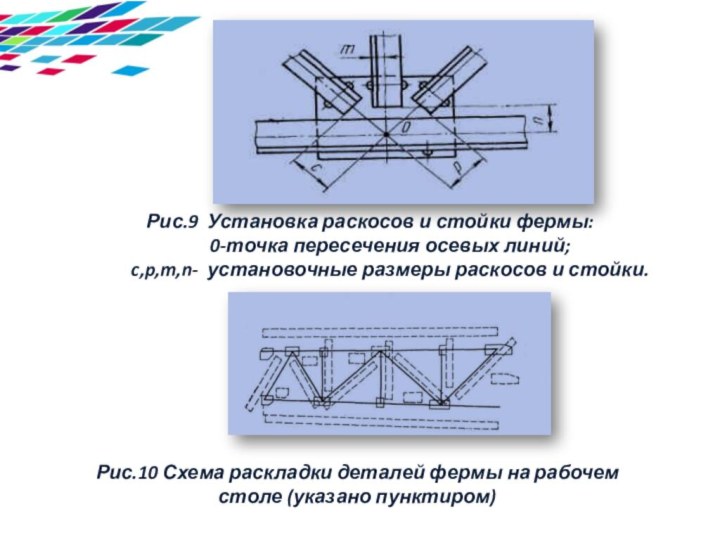

Рис.9 Установка раскосов и стойки фермы:

0-точка пересечения осевых линий;

c,p,m,n- установочные размеры раскосов и стойки.

Рис.10 Схема раскладки деталей фермы на рабочем столе (указано пунктиром)

Слайд 17

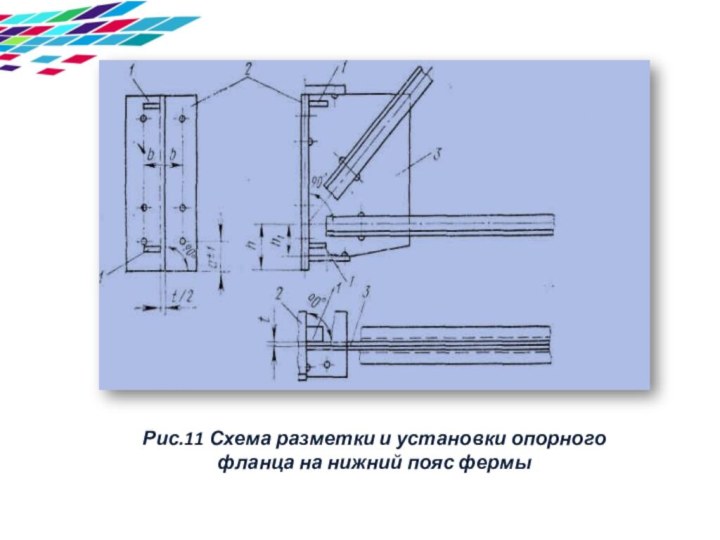

Рис.11 Схема разметки и установки опорного фланца на

нижний пояс фермы

Слайд 18

Рис.12 Схема сборки фермы по копиру

Слайд 19

Полностью ферму собирают также, как при сборке половины

её плоскости, кроме прокладок и фасонок. На сборочной плоскости

устанавливают вторые одноимённые детали – поясные уголки и уголки решётки ( стойки и раскосы) и прихватывают их.

Такой способ прост и эффективен, но он не обеспечивает необходимой точности размеров ферм и правильного расположения монтажных отверстий, например для крепления ферм к колоннам.

Слайд 20

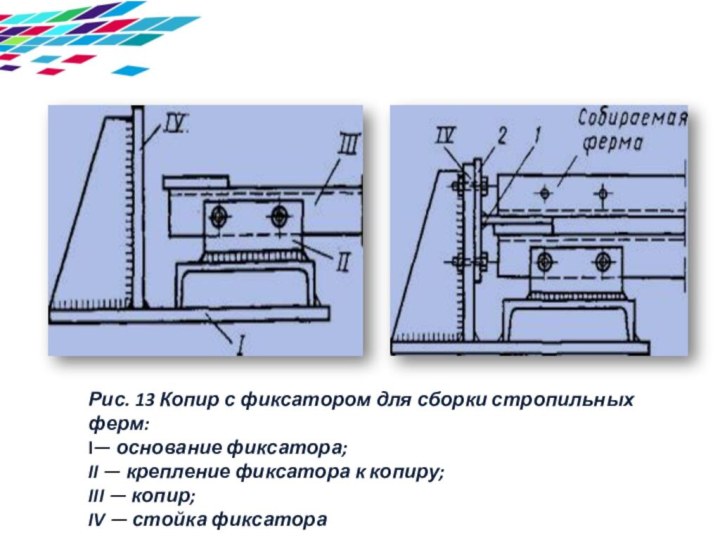

Для увеличения точности сборки на концах копира укрепляют

специальные съемные фиксаторы (рис. 13), которые определяют положение деталей

с монтажными отверстиями и ограничивают геометрические размеры конструкции в пределах заданных допусков.

Сборка ферм по копиру с фиксаторами производится в следующем порядке:

Сначала устанавливают концевые планки 2, предварительно сваренные с фасонками 1. Их правильное положение обеспечивают совмещением монтажных отверстий концевых планок с отверстиями в стойке фиксатора IV. Затем на копире раскладывают все остальные элементы, производят прихватку, ферму снимают с копира, кантуют и дособирают, как описано выше.

Слайд 21

Рис. 13 Копир с фиксатором для сборки стропильных

ферм:

I— основание фиксатора;

II — крепление фиксатора к копиру;

III — копир;

IV — стойка фиксатора

Слайд 22

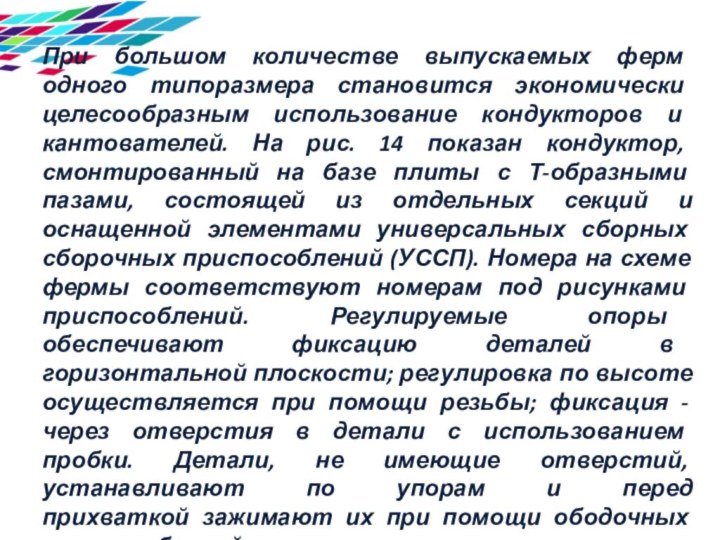

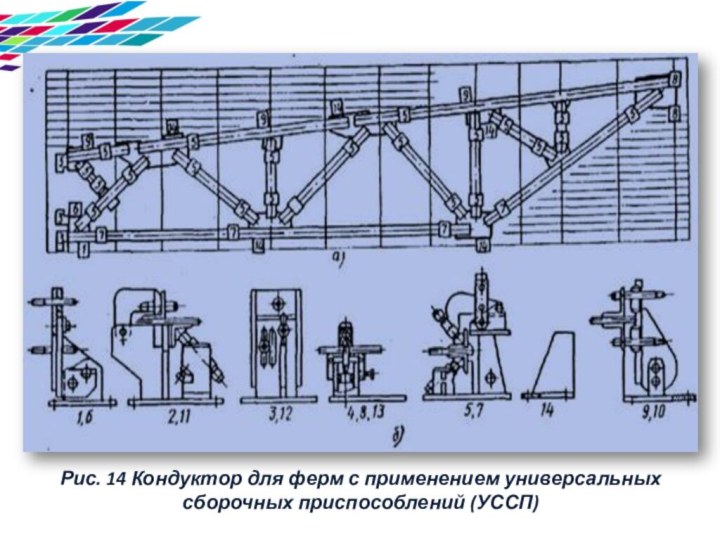

При большом количестве выпускаемых ферм одного типоразмера становится

экономически целесообразным использование кондукторов и кантователей. На рис. 14

показан кондуктор, смонтированный на базе плиты с Т-образными пазами, состоящей из отдельных секций и оснащенной элементами универсальных сборных сборочных приспособлений (УССП). Номера на схеме фермы соответствуют номерам под рисунками приспособлений. Регулируемые опоры обеспечивают фиксацию деталей в горизонтальной плоскости; регулировка по высоте осуществляется при помощи резьбы; фиксация - через отверстия в детали с использованием пробки. Детали, не имеющие отверстий, устанавливают по упорам и перед

прихваткой зажимают их при помощи ободочных приспособлений: эксцентриковых зажимов, струбцин, вилок или при помощи переносной пневмогидравлической струбцины.

Слайд 23

Рис. 14 Кондуктор для ферм с применением универсальных

сборочных приспособлений (УССП)

Слайд 24

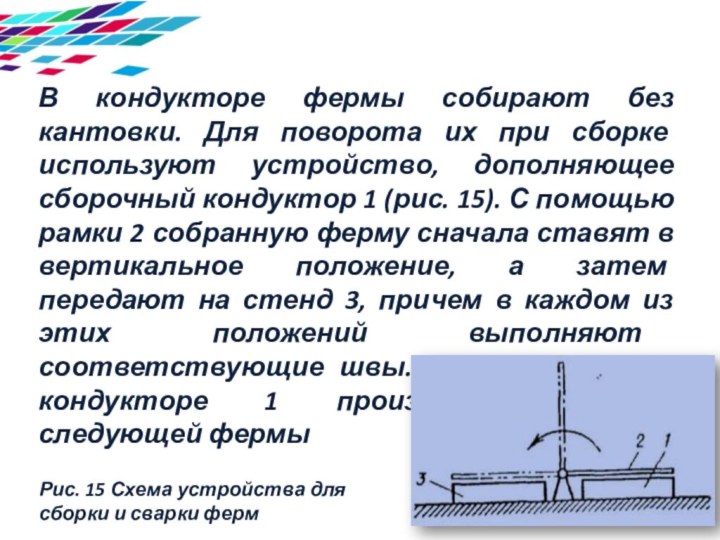

В кондукторе фермы собирают без кантовки. Для поворота

их при сборке используют устройство, дополняющее сборочный кондуктор 1

(рис. 15). С помощью рамки 2 собранную ферму сначала ставят в вертикальное положение, а затем передают на стенд 3, причем в каждом из этих положений выполняют соответствующие швы. В это время на кондукторе 1 производят сборку следующей фермы

Рис. 15 Схема устройства для сборки и сварки ферм

Слайд 25

Сборка колонны

– сложный и трудоемкий процесс. В

процессе сборки на колоннах наносят установочные оси внизу башмака

для совмещения при монтаже с осями, нанесенными на опорных плитах, а также на отметке подкрановой балки для контроля установки колонны.

В качестве сборочного приспособления для сборки колонн применяется сборочный кондуктор, который состоит из неподвижной опоры, передвижных и стационарных стеллажей, установленных на выверенные и забетонированные направляющие, и съемных упоров.

Стеллажи оборудованы роликовыми опорами для наводки верхней части колонны при ее стыковке с нижней частью.

Слайд 26

Рис.16 Кондуктор для сборки колонн:

1 – пневмоцилиндры;

2 – захваты;

3 –стеллажи;,

4,5 – съемные упоры;

6 -

неподвижная опора;

7 – направляющие;

8 – винтовой прижим;

9 – диафрагма.

Слайд 27

В качестве фиксаторов во время сборки используются винтовые

прижимы, которые получили наибольшее распространение в сборочно-сварочном приспособлениях благодаря

своей универсальности, надежности в эксплуатации, простоте конструкции, возможности значительного уменьшения прилагаемых усилий по сравнению с необходимым прижимным.

Винтовой прижим состоит из винта 1, рукоятки 5, гайки 2 и корпуса 4. Для предотвращения образования на изделии вмятин на винт надевается пята 3, шарнирно прикрепляемая к концу винта.

Слайд 28

Рис.17 Быстродействующие винтовые прижимы:

а - прижим для прижатия в вертикальном

направлении;

б - прижим для прижатия в горизонтальном направлении;

в - прижим для прижатия в наклонном положении;

г - угловой прижим.

Слайд 29

В кондукторе собирают колонны в такой последовательности. На

подкрановую ветвь колонны выставляют по разметке и прихватывают все

диафрагмы. После поворота ветви на 90 ее досылают к торцевой опоре, к упорам. Все ветви колонны должны опираться на стеллажи и фиксироваться боковыми упорами в местах фиксации их при фрезеровании торцов. Места расположения упоров намечают масляной краской. Затем заводят вторую ветвь .

Слайд 30

Колонны и досылают к торцевой опорной плите кондуктора.

Ветви к опорной плите подтягивают двумя пневмоцилиндрами с захватами.

После этого размечают положение траверсы и прихватывают к ветвям колонны фиксированные планки для траверсы. Поджав вторую ветвь колонны к диафрагмам и к боковым упорам с помощью винтовых прижимов, проверяют проектное положение диафрагмы, траверсы и подтяжку ветвей к плите кондуктора под щуп 0,3 мм, после чего детали прихватывают. Прихватки при сборке ставят в местах наложения сварных швов.

Слайд 31

После завершения сборки нижней части колонны стыкуют верх

колонны с нижней частью в кондукторе в такой последовательности.

На

расставленные на длину верха колонны стеллажи устанавливают боковые упоры и роликовые опоры. Установочный размер для боковых упоров при этом отмеряют от продольной оси неподвижные ветви колонны.

Слайд 32

Установив краном верх колонны на роликовые опоры, досылают

ее до траверсы низа колонны и к боковым упорам.

Выверив проектное положение верхушки, ее детали прихватывают. Затем устанавливают согласно намеченным осевым линиям плиты подкранового плеча и остальные детали и прихватывают их.