- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему по изучению ленточных конвейеров

Содержание

- 2. Тема 1.Введение

- 4. Технико-эксплуатационные особенности конвейерного транспорта1. Возможность создания непрерывного

- 5. 2.Возможность использования для подъемных установок с углами

- 6. 4. Возможность полной автоматизации управления конвейерами.5. Небольшой обслуживающий штат6. Высокая производительность конвейерных установок7. Бесшумность и безопасность.

- 7. Достоинства конвейерного транспортаНепрерывность потока ( создает условия

- 8. 3. Простота устройства и обслуживания4. Малое число

- 9. Недостатки конвейерного транспортаБыстрый износ ленты при доставке

- 10. Внутрифабричный транспортЛенточный конвейер

- 11. Основой ленточного конвейера является бесконечная замкнутая гибкая

- 12. Ленточный конвейер

- 13. Ленточные конвейеры делят:Распределительные СборныеПередаточныеСоответственно для распределения материала

- 14. Угол наклона конвейера допускается до 18° для

- 15. Приводное устройство внутрифабричного ленточного конвейера состоит из

- 16. Натяжное устройство Конвейерную ленту натягивают для создания

- 17. Роликовые опорыНа конвейерах обогатительных фабрик обычно устанавливают

- 18. Загрузочные и разгрузочные устройстваЗагрузочный желоб должен защищать

- 19. Конвейерная лентаДля внутрифабричного транспорта применяют резинотканевые ленты

- 20. Пластинчатые питателиПредназначены для подачи тяжелых, крупнокусковых и

- 21. Пластинчатый питатель

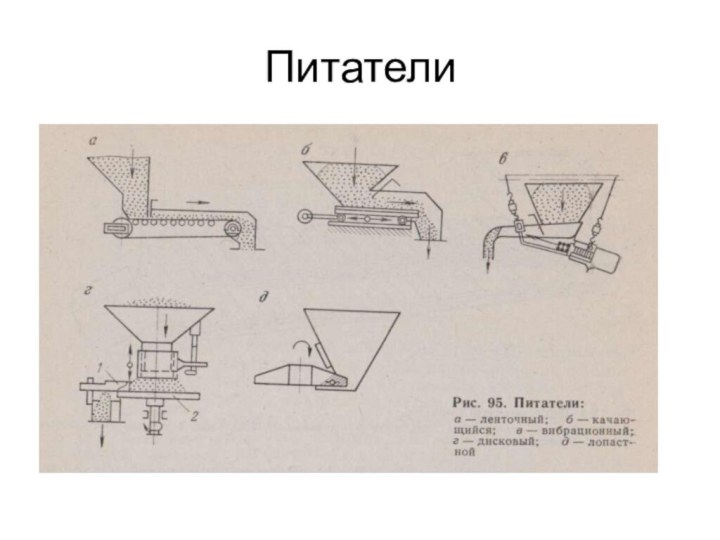

- 22. Питатели

- 23. Назначение и виды конвейеровЗабойные (передвижные)Соединительные (полустационарные)Подъемные (полустационарные или стационарные)Магистральные (стационарные)Отвальные (передвижные)

- 24. Забойные конвейерыДля транспортирования материала от погрузочного экскаватора

- 25. Соединительные конвейерыДля транспортирования материала от одного или нескольких забойных конвейеров до подъемного.Полустационарные.

- 26. Подъемные конвейерыТранспортируют материал из карьера на поверхность.Чаще

- 27. Конвейеры транспортно- отвальных мостов и ленточных отвалообразователейПрименяются

- 28. Основные факторы, определяющие выбор конвейера:Место конвейерной установки в транспортной схеме;Физико- механические свойства транспортируемого материала.

- 29. Тема 2: Основы горного делаОткрытая разработка ведется

- 30. Карьером называется комплекс открытых горных выработок, предназначенных и оборудованных для открытой разработки месторождений полезных ископаемых

- 31. Отличительные признаки открытых горных работ1. Добыча полезных

- 32. 2. Размеры открытых горных выработок по всем

- 33. 4. Горнотранспортное оборудование, применяемое при открытой разработке месторождений, характеризуется значительными размерами и высокой производительностью.

- 34. Геологические, климатические и гидрогеологические условия работ

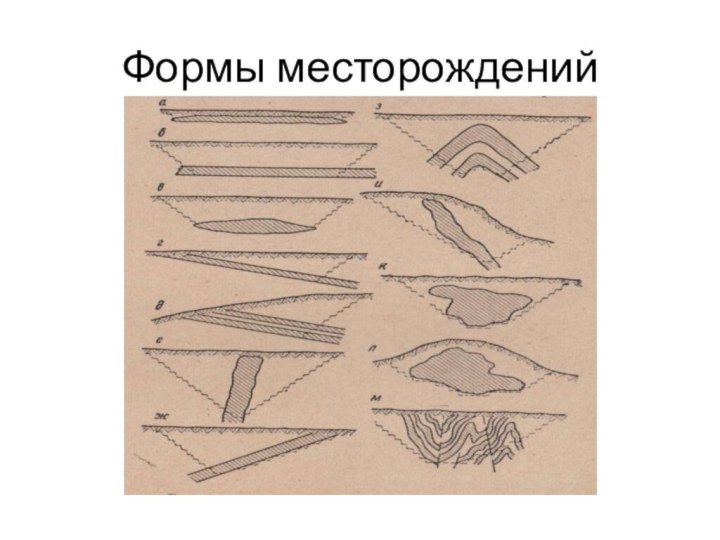

- 35. Формы месторождений

- 36. Технологические свойства горных породОпределяют выбор оборудования для

- 37. Все горные породы по трудности разработки делятся

- 38. 2. Среднеплотные и плотные, довольно трудно отделяемые

- 39. 4. Скальные породы. К ним относятся все

- 40. Физико-механические свойства горных пород

- 41. 1. Плотность- масса единицы объема со всеми

- 42. 4. Абразивность – способность породы изнашивать контактирующие

- 43. Элементы карьера и основные горнотехнические понятия

- 44. Месторождение или его часть, отводимая для разработки

- 45. Участок земной поверхности, занимаемый горным предприятием называется земельным отводом

- 46. Месторождение при открытой разработке делят на горизонтальные

- 47. Часть толщи горных пород в карьере, имеющая

- 48. Элементы уступа

- 49. Устройство ленточных конвейеров

- 50. Лента конвейераЛента является одновременно тяговым и несущим

- 51. Типы лент1.Тканевые прорезиненные ленты.Изготавливаются из нескольких слоев

- 52. Факторы, влияющие на срок службы ленты1. длина

- 53. Конвейерный став

- 54. Ролики грузовой ветвиДелятся на рядовые, предназначенные для

- 55. Ролики холостой ветвиПредназначены для поддержания и очистки ленты от налипающего и намерзающего материала

- 56. Эксплуатация конвейеровПод эксплуатацией ленточных конвейеров понимается совокупность

- 57. В состав работ по эксплуатации входят: наблюдение

- 58. Опорные конструкцииЭксплуатация опорных конструкций (ставов) конвейеров предполагает

- 59. Роликоопоры. Эксплуатация роликоопор связана с мероприятиями по

- 60. Привод, электрооборудование, натяжные устройства и средства автоматизацииЭксплуатация

- 61. Техническое обслуживание и ремонтВ основу организации технического

- 62. Система планово-предупредительного ремонта (ППР) конвейераСистема ППР включает:

- 63. Предусмотрены следующие виды ППР конвейера:- техническое обслуживание; - плановые текущие ремонты.

- 64. Скачать презентацию

- 65. Похожие презентации

Тема 1.Введение

Слайд 4

Технико-эксплуатационные особенности конвейерного транспорта

1. Возможность создания непрерывного законченного

Слайд 5 2.Возможность использования для подъемных установок с углами наклона

18-20°, а при применении специальных конструкций до 30°-60°

3. Длина

транспортирования конвейерами изменяется от нескольких метров до нескольких десятков километров. Длина отдельных ставов от 10-15 м до 3 км.

Слайд 6

4. Возможность полной автоматизации управления конвейерами.

5. Небольшой обслуживающий

штат

6. Высокая производительность конвейерных установок

7. Бесшумность и безопасность.

Слайд 7

Достоинства конвейерного транспорта

Непрерывность потока ( создает условия для

равномерного и бесперебойного снабжения сырьем дробильных установок и обогатительных

фабрик и ритмичной работы всего предприятия)2. Возможность быстрой прокладки конвейерных линий по неровной поверхности рабочих площадок и бортов карьера

Слайд 8

3. Простота устройства и обслуживания

4. Малое число обслуживающего

персонала

5. Сравнительно небольшой расход энергии

6. Возможность автоматизации и централизованное

управление системой конвейерных линий

Слайд 9

Недостатки конвейерного транспорта

Быстрый износ ленты при доставке скальных

абразивных пород и ограничение крупности кусков

2. Зависимость от климатических

условий3. Остановка линии при неисправности одного звена

4. Большое число перегрузочных пунктов и силовых установок при большой длине транспортирования

Слайд 11 Основой ленточного конвейера является бесконечная замкнутая гибкая прорезиненная

лента. Поступательное движение ленте сообщает приводной барабан, приводимый во

вращение электродвигателем через редуктор. Лента огибает хвостовой барабан и неприводные барабаны, служащие для изменения направления ленты (отклоняющий, оборотный, натяжной). Верхняя рабочая и нижняя холостая ветви ленты поддерживаются роликоопорами. Желобчатая форма придается ленте трехроликовыми и пятироликовыми опорами. Постоянное натяжение ленты обеспечивается винтовыми или грузовыми натяжными устройствами.Материал поступает на ленту через загрузочное устройство в хвосте конвейера и разгружается через разгрузочное устройство в конце потока или любом пункте горизонтального участка ленты барабаном разгрузочной тележки или плужковым сбрасывателем.

Слайд 13

Ленточные конвейеры делят:

Распределительные

Сборные

Передаточные

Соответственно для распределения материала по

секциям бункеров, для собирания материалов из различных секций бункеров

и для связи между отдельными технологическими агрегатами.Слайд 14 Угол наклона конвейера допускается до 18° для рядовой

руды, до 19-20°- для мелкого материала и до 21-22°-

для тонкоизмельченных и влажных продуктов. Производительность Q действующего конвейера определяется по формуле:Q=3,6q*v

Где q- удельная производительность, v- скорость ленты

Или по формуле:

Q=3600*b*h*v*δ

Где b-ширина ленты,м;

h- толщина слоя материала, м;

δ-насыпная масса материала, т/м³

Слайд 15 Приводное устройство внутрифабричного ленточного конвейера состоит из приводного

и отклоняющего барабанов, редуктора, электродвигателя и рамы. Отклоняющий барабан

служит для увеличения угла обхвата приводного барабана, а также для сближения рабочей и холостой ветвей ленты.Диаметр отклоняющих барабанов составляет 60-70% от диаметра приводных барабанов.

Слайд 16

Натяжное устройство

Конвейерную ленту натягивают для создания достаточной силы

трения на приводном барабане. Натяжение ленты осуществляют перемещением хвостового

барабана конвейера. Натяжной барабан может быть расположен и на порожней ветви ленты. В зависимости от направления перемещения натяжного барабана различают натяжные устройства с продольным и вертикальным ходами барабана. Натяжной барабан винтового устройства при продольном ходе перемещается при помощи винтов, передвигающих ползуны, на которые опираются концы оси барабана. Натяжной барабан грузового устройства помещается на тележке, которая оттягивается одним или двумя тросами с подвешенными на них грузами. Барабан натяжного грузового устройства с вертикальным ходом оттягивается вниз грузом, подвешенным к подвижной раме, на которой укреплены опоры оси барабана. Рама перемещается вдоль направляющих вертикальных стоек

Слайд 17

Роликовые опоры

На конвейерах обогатительных фабрик обычно устанавливают трехроликовые

опоры. Угол наклона боковых роликов равен 20° для лент,

обладающих малой поперечной гибкостью. Для гибких лент с каркасом из синтетических тканей и для резинотросовых лент шириной более 800 мм угол наклона роликов составляет 30°

Слайд 18

Загрузочные и разгрузочные устройства

Загрузочный желоб должен защищать ленту

от ударов свободно падающих кусков материала. Для уменьшения ударной

нагрузки загрузочные желоба изготавливают с изогнутым внутрь дном. Ширину желоба в нижней части принимают равной 0,65-0,7 от ширины ленты.

Слайд 19

Конвейерная лента

Для внутрифабричного транспорта применяют резинотканевые ленты общего

назначения. Типы лент характеризуются параметрами резиновых обкладок и тяговых

прокладок (каркаса). Максимальный размер куска транспортируемого груза в зависимости от типа лент колеблется от 80 до 500 мм. По условиям эксплуатации температуры груза и окружающей среды находятся в интервале от -45°до +60°. При эксплуатации ленты не допускается попадание материала между лентой и роликами. При повреждении тягового каркаса или обкладки ленты, пробуксовке ленты, неисправности привода и тормозов конвейера должен быть сразу остановлен

Слайд 20

Пластинчатые питатели

Предназначены для подачи тяжелых, крупнокусковых и абразивных

материалов.В комплект пластинчатого питателя входят:рама, натяжное устройство, рабочее полотно,

ролики опорные верхние и нижние, устройство уборки просыпи, устройство для полотна, вал-звездочка, редуктор, электродвигатель.

Слайд 23

Назначение и виды конвейеров

Забойные (передвижные)

Соединительные (полустационарные)

Подъемные (полустационарные или

стационарные)

Магистральные (стационарные)

Отвальные (передвижные)

Слайд 24

Забойные конвейеры

Для транспортирования материала от погрузочного экскаватора до

соединительного или подъемного конвейера. Устанавливаются на рабочей площадке уступа

и передвигаются или удлиняются за подвиганием фронта работ Требование к конструкции: простота и легкость передвижки

Слайд 25

Соединительные конвейеры

Для транспортирования материала от одного или нескольких

забойных конвейеров до подъемного.

Полустационарные.

Слайд 26

Подъемные конвейеры

Транспортируют материал из карьера на поверхность.

Чаще всего

располагаются на нерабочем борту карьера.

Являются стационарными, устанавливаются на фундаменте

и часто помещаются в галереи.

Слайд 27

Конвейеры транспортно- отвальных мостов и ленточных отвалообразователей

Применяются для

перемещения вскрышных пород по кратчайшему пути в выработанное пространство

карьера.Используются также для размещения пород на внутренних отвалах.

Слайд 28

Основные факторы, определяющие выбор конвейера:

Место конвейерной установки в

транспортной схеме;

Физико- механические свойства транспортируемого материала.

Слайд 29

Тема 2: Основы горного дела

Открытая разработка ведется непосредственно

с земной поверхности и включает два основных вида работ:

1.вскрышные

2.добычные

Слайд 30 Карьером называется комплекс открытых горных выработок, предназначенных и

оборудованных для открытой разработки месторождений полезных ископаемых

Слайд 31

Отличительные признаки открытых горных работ

1. Добыча полезных ископаемых

может производиться лишь после удаления пустых пород, вмещающих полезное

ископаемое. Объем вскрыши обычно в 3-5 раз превышает объем добываемого полезного ископаемого. Поэтому основные затраты при открытом способе разработки связаны с вскрышными работами.Слайд 32 2. Размеры открытых горных выработок по всем направлениям

значительные и позволяют применять мощное оборудование больших размеров и

крупные заряды взрывчатых веществ.3. Удаление пустых пород и добыча полезного ископаемого производятся в основном экскаваторным способом.

Слайд 33 4. Горнотранспортное оборудование, применяемое при открытой разработке месторождений,

характеризуется значительными размерами и высокой производительностью.

Слайд 36

Технологические свойства горных пород

Определяют выбор оборудования для их

разработки и переработки, схему комплексной механизации, величину затрат, необходимых

для производства горных работ, величину прибыли и экономическую эффективность разработки месторожденияСлайд 37 Все горные породы по трудности разработки делятся на

четыре группы:

1. Рыхлые и мягкие, легко отделяемые от целика

механическим или гидравлическим способом без предварительного дробления (торф, мягкие суглинки, пески, супеси, гравий)Слайд 38 2. Среднеплотные и плотные, довольно трудно отделяемые от

целика при механическом способе выемки ( тяжелые глины, супеси

)3. Полускальные, с большим трудом отделяемые от целика механическим способом, обычно предварительно рыхлят (глинистые сланцы, мел, мергель, гипс, каменная соль, каменный уголь)

Слайд 39 4. Скальные породы. К ним относятся все твердые

осадочные, изверженные породы, не поддающиеся отделению от массива без

предварительного рыхления.Слайд 41 1. Плотность- масса единицы объема со всеми содержащимися

в ее порах жидкостями и газами ( кг/м³)

2. Пористость-

суммарный относительный объем содержащихся в горной породе пустот ( %)3. Коэффициент разрыхления- отношение объема разрыхленной породы к объему ее в массиве

Слайд 42 4. Абразивность – способность породы изнашивать контактирующие с

ней поверхности горных машин в процессе их работы.

5. Кусковатость-(гранулометрический

состав) – количественное соотношение содержания кусков различной крупности в отделенной от массива горной массе.Слайд 44 Месторождение или его часть, отводимая для разработки карьером

называется карьерным полем или полем разреза

1- карьерное поле

2-отвал пустых

пород3- обогатительная фабрика

4- промплощадка

5- граница земельного отвода

Слайд 46 Месторождение при открытой разработке делят на горизонтальные или

наклонные слои, которые отрабатывают с опережением верхними слоями нижних.

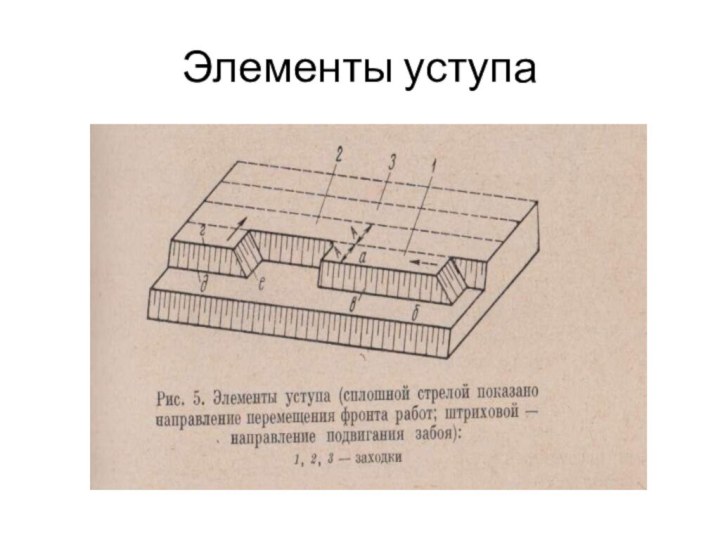

Поэтому борта карьера, т.е. его боковые поверхности, имеют ступенчатую или уступную форму.Слайд 47 Часть толщи горных пород в карьере, имеющая рабочую

поверхность в форме ступени и разрабатываемая самостоятельными средствами выемки,

погрузки, транспорта, называется уступом.Часть уступа по его высоте , отрабатываемая самостоятельными средствами выемки, но обслуживаемая транспортом, общим для всего уступа, называется подуступом

Слайд 50

Лента конвейера

Лента является одновременно тяговым и несущим органом.

Требования: продольная и поперечная прочность и гибкость, сопротивляемость ударным

нагрузкам, возможно меньший вес.Состоит из каркаса (прочность)и резинового покрытия (обкладок) (предохранение от влаги , истирания)

Слайд 51

Типы лент

1.Тканевые прорезиненные ленты.

Изготавливаются из нескольких слоев ткани,

соединяемых между собой слоями резины методом вулканизации

2. Резинотросовые ленты

Каркас

из стальных тросов, сплетенных из проволок и уложенных в один слой. Между собой тросы связываются обкладками из ткани. Пространство между тросами заполняется резиной.

Слайд 52

Факторы, влияющие на срок службы ленты

1. длина конвейера

и скорость движения ленты

2.способ и качество загрузки материала

3. Влияние

атмосферных условий и естественного старения

Слайд 54

Ролики грузовой ветви

Делятся на рядовые, предназначенные для поддержания

ленты с грузом и специальные, выполняющие амортизацию ударов при

погрузке и центрирование ленты.

Слайд 55

Ролики холостой ветви

Предназначены для поддержания и очистки ленты

от налипающего и намерзающего материала

Слайд 56

Эксплуатация конвейеров

Под эксплуатацией ленточных конвейеров понимается совокупность технических,

организационных и ремонтных мероприятий, направленных на поддержание конвейера в

исправном состоянии (при соблюдении правил техники безопасности).Слайд 57 В состав работ по эксплуатации входят: наблюдение за

состоянием отдельных деталей и узлов; очистка механизмов от пыли

и грязи; осмотр узлов и деталей; смазка подшипниковых узлов и поверхностей трения; регулировка положения отдельных деталей и узлов; проверка работы систем управления и безопасности конвейера. Кроме того, предусматривается осуществление мероприятий по улучшению эксплуатации стандартного оборудования на основе внедрения новой техники и передового опыта, а также ремонтные работы, связанные с ликвидацией повреждений.

Слайд 58

Опорные конструкции

Эксплуатация опорных конструкций (ставов) конвейеров предполагает контроль

и проверку состояния металлоконструкций, стыковых соединений, элементов крепления, положения

секций.

Слайд 59

Роликоопоры.

Эксплуатация роликоопор связана с мероприятиями по контролю

их состояния и периодической смазке. Уменьшение скорости вращения или

полное затормаживание ролика из-за нарушения смазки, перекосов, выхода из строя подшипникового узла в результате износа ведут к нарушению нормального хода ленты, повышенному ее износу, дополнительным затратам мощности и нередко к аварийным ситуациям.

Слайд 60

Привод, электрооборудование, натяжные устройства и средства автоматизации

Эксплуатация приводов

и натяжных устройств заключается в профилактическом осмотре, чистке, регулировке,

наладке, смазке механизмов и проведении различных видов ремонта в соответствии с инструкцией на оборудование.К основным видам работ, осуществляемым в процессе эксплуатации электрической аппаратуры привода, относятся: обдувка аппаратуры сжатым воздухом для удаления осевшей пыли; зачистка подгоревших контактов; регулировка силы прижатия контактов; проверка состояния пускорегулировочных сопротивлений; замена негодных катушек, реле; пайка поврежденных мест проводников; проверка заземления. Для привода мощностью более 50 кВт периодически проверяется плавность пуска конвейера под нагрузкой.