Слайд 2

Содержание

История

Инструменты

Соединение

Виды соединений

Виды рубок

Угловое соединение бревна.

Современные технологии

Заключение

Источники

Слайд 3

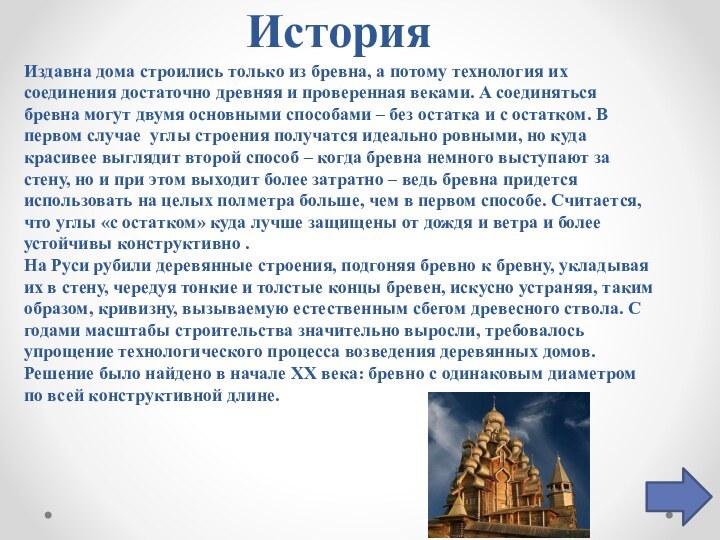

История

Издавна дома строились только из бревна, а

потому технология их соединения достаточно древняя и проверенная веками.

А соединяться бревна могут двумя основными способами – без остатка и с остатком. В первом случае углы строения получатся идеально ровными, но куда красивее выглядит второй способ – когда бревна немного выступают за стену, но и при этом выходит более затратно – ведь бревна придется использовать на целых полметра больше, чем в первом способе. Считается, что углы «с остатком» куда лучше защищены от дождя и ветра и более устойчивы конструктивно .

На Руси рубили деревянные строения, подгоняя бревно к бревну, укладывая их в стену, чередуя тонкие и толстые концы бревен, искусно устраняя, таким образом, кривизну, вызываемую естественным сбегом древесного ствола. С годами масштабы строительства значительно выросли, требовалось упрощение технологического процесса возведения деревянных домов. Решение было найдено в начале XX века: бревно с одинаковым диаметром по всей конструктивной длине.

Слайд 4

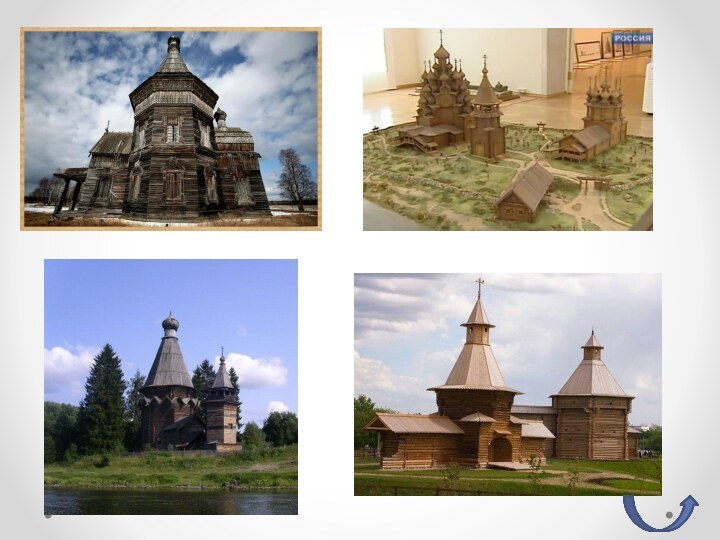

Современный сруб для постройки дома может быть такого

вида:

Четверик – это здание, выполненное в классической четырехугольной форме,

часто такими делаются не только жилые дома, но и бани.

Восьмерик – строение, построенное в виде восьмиугольника, грани которого обычно равные. Это просторное и красивое жилище, которое легко можно поставить своими руками.

Шестерик, т.е. шестиугольный дом.

Пятистенок – дом, который имеет пять граней.

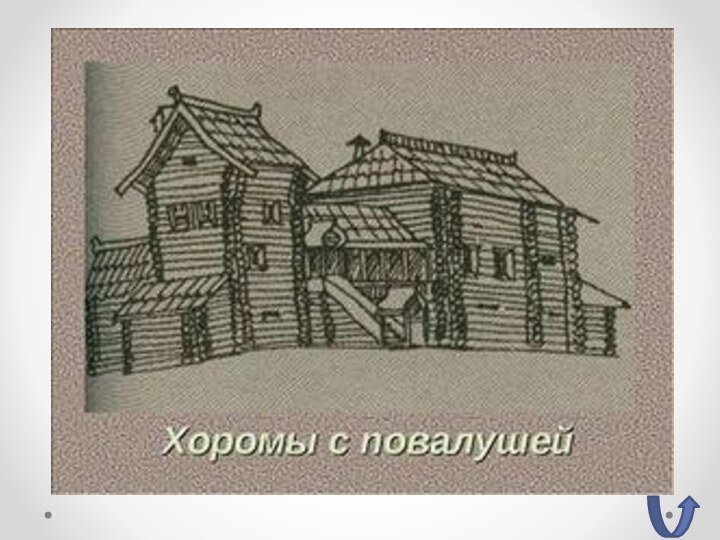

Повалуша – большой сруб, выполненный в виде привлекательной башни.

Слайд 10

Инструменты для обработки бревна

Слайд 11

Инструменты для обработки бревна

Слайд 12

Как выбрать бревно для сруба ручной рубки

Слайд 13

Как выбрать бревно для сруба ручной рубки

Слайд 14

Соединение бревен

В длину, когда размер стандартного

изделия

оказался недостаточным

При рубке углов – более сложные варианты.

Фото заменить

Слайд 15

Виды соединений

Это – самые основные виды соединения бруса.

«В обло» или «в чашу»

«В охлоп» или в «Сибирскую

чашу»

«В обло»

«В охряп»

«В лапу»

«В ласточкин хвост»

Т-образное соединение

Соединяют бревна с помощью нагелей - вертикальных деревянных стержней, расположенных внутри бревен в шахматном порядке. С помощью системы нагелей бревна скрепляются между собой, придавая срубу пространственную жесткость.

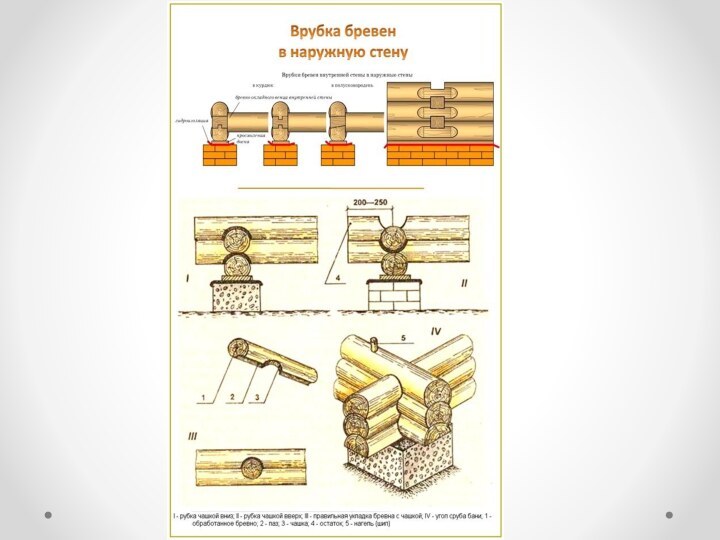

Слайд 17

«В обло», или «в чашу»

Метод «в чашу» — самый простой и древний. Для

этого в верхней части бревна нужно вырубить округлую чашу – что и означает на древнем языке «обло».

Туда вкладывается поперечное бревно с такой же чашей. Причем делать это можно еще в трех вариантах: в курдюк, в полдерева и в виде заоваленного гребеня.

Слайд 18

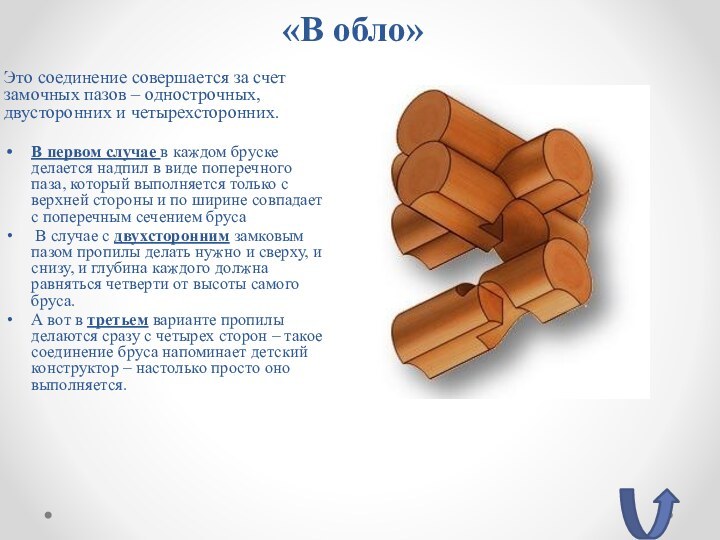

«В обло»

Это соединение совершается за счет замочных

пазов – однострочных, двусторонних и четырехсторонних.

В первом случае

в каждом бруске делается надпил в виде поперечного паза, который выполняется только с верхней стороны и по ширине совпадает с поперечным сечением бруса

В случае с двухсторонним замковым пазом пропилы делать нужно и сверху, и снизу, и глубина каждого должна равняться четверти от высоты самого бруса.

А вот в третьем варианте пропилы делаются сразу с четырех сторон – такое соединение бруса напоминает детский конструктор – настолько просто оно выполняется.

Слайд 19

«В охлоп», или «в сибирскую чашу»

«В охлоп», или «в сибирскую чашу» Этот способ

похож на рубку в чашу, только теперь она вырубается в нижней части бревна. Т.е. бревно как бы накатывается на подготовленный угол прихлопывает нижний венец, отчего и говорят – в охлоп.

В бревне выполняется вырубка продольного паза и чаши. Форма чаши не совсем круглая, посередине устраивается небольшой выступ скругленной формы.

Слайд 20

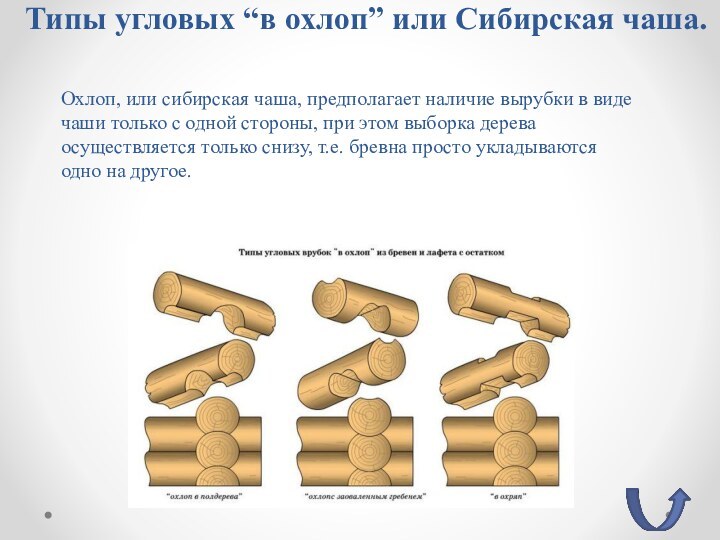

Типы угловых “в охлоп” или Сибирская чаша.

Охлоп, или

сибирская чаша, предполагает наличие вырубки в виде чаши только

с одной стороны, при этом выборка дерева осуществляется только снизу, т.е. бревна просто укладываются одно на другое.

Слайд 21

«В охряп»

Рубка «в охряп»

тем отличается от охлопа, что и внизу, и сверху

бревна делаются специальные прямые выемки – ровно на четверть диаметра.

По сути, этот метод находится где-то в промежутке между обычными углами и углами «в лапу».

Слайд 22

«В лапу»

Рубка «в

лапу» — это, по сути, то же самое, что

и «в охряп» — только бревна здесь, которые выступают за плоскость стены, лишены торцевой части. Так сам угол получается без остатка, а чтобы вся конструкция была надежной, на концах бревен оставляются специальные гнезда и шипы – присек.

Слайд 23

В «ласточкин хвост»

Эта конструкция –

самая надежная. Соединение бруса «ласточкин хвост» производится с помощью

шипа трапециевидной формы и изготовлением таких же очертаний паза на торце соединяемого бруса.

Слайд 24

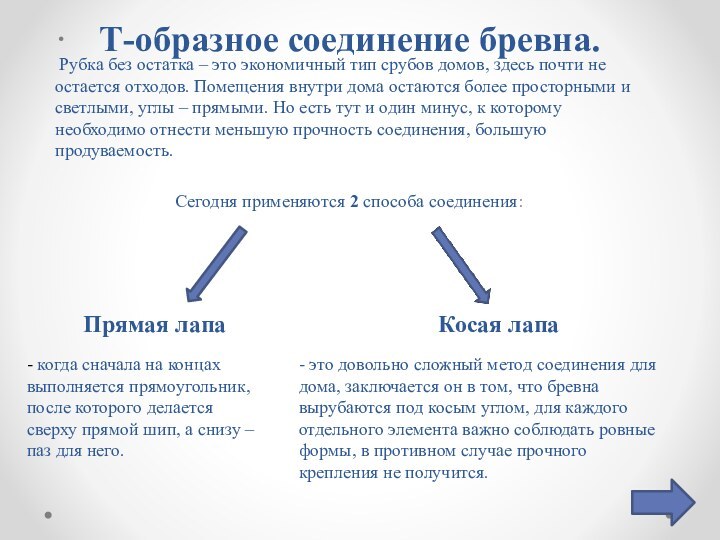

Т-образное соединение бревна.

Рубка без остатка – это

экономичный тип срубов домов, здесь почти не остается отходов.

Помещения внутри дома остаются более просторными и светлыми, углы – прямыми. Но есть тут и один минус, к которому необходимо отнести меньшую прочность соединения, большую продуваемость.

Сегодня применяются 2 способа соединения:

- когда сначала на концах выполняется прямоугольник, после которого делается сверху прямой шип, а снизу – паз для него.

- это довольно сложный метод соединения для дома, заключается он в том, что бревна вырубаются под косым углом, для каждого отдельного элемента важно соблюдать ровные формы, в противном случае прочного крепления не получится.

Прямая лапа

Косая лапа

Слайд 27

Виды рубок

Рубка в курдюк

Иностранные врубки

Слайд 28

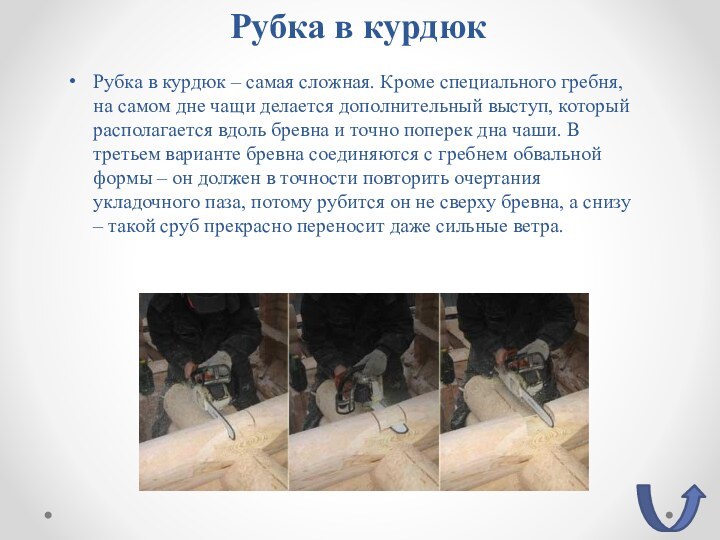

Рубка в курдюк

Рубка в курдюк – самая

сложная. Кроме специального гребня, на самом дне чащи делается

дополнительный выступ, который располагается вдоль бревна и точно поперек дна чаши. В третьем варианте бревна соединяются с гребнем обвальной формы – он должен в точности повторить очертания укладочного паза, потому рубится он не сверху бревна, а снизу – такой сруб прекрасно переносит даже сильные ветра.

Слайд 29

Иностранные врубки.

Все иностранные технологии разработаны для рубки из

сухого бревна, с влажностью 14 - 20%.

Канадская рубка,

Норвежская рубка,

Шведская рубка.

Слайд 30

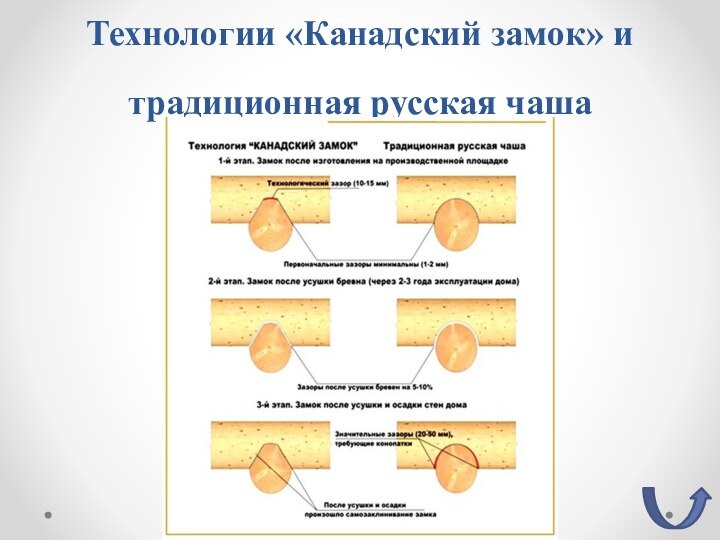

Канадская и русская рубка.

Шип делается внутри чаши, необходимо

обеспечить наличие паза. На бревне по верхней части делается

затес, который повторяет линии нижней чаши. Канадская рубка сегодня считается и простой, и сложной одновременно. При выполнении надо соблюдать целый ряд технологических особенностей, без которых качества просто не получить.

Канадская рубка

Слайд 31

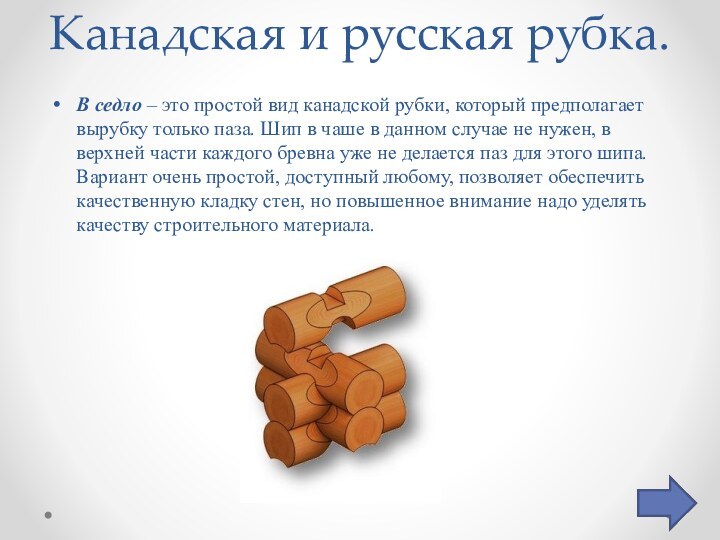

Канадская и русская рубка.

В седло – это простой

вид канадской рубки, который предполагает вырубку только паза. Шип

в чаше в данном случае не нужен, в верхней части каждого бревна уже не делается паз для этого шипа. Вариант очень простой, доступный любому, позволяет обеспечить качественную кладку стен, но повышенное внимание надо уделять качеству строительного материала.

Слайд 32

Технологии «Канадский замок» и традиционная русская чаша

Слайд 33

Норвежская рубка

Норвежская рубка домов сильно напоминает канадскую, но

есть и свои особенности. Касается это лафета, из которого

и делается дом. Обычная канадская кладка подразумевает использование простого круглого бревна, а лафет для норвежского типа представляет собой обработанное овальное бревно. При обработке оно спиливается с двух сторон, чтобы придать необходимую форму. Замок похож на канадский, но в остальном установка сильно различается.

Слайд 34

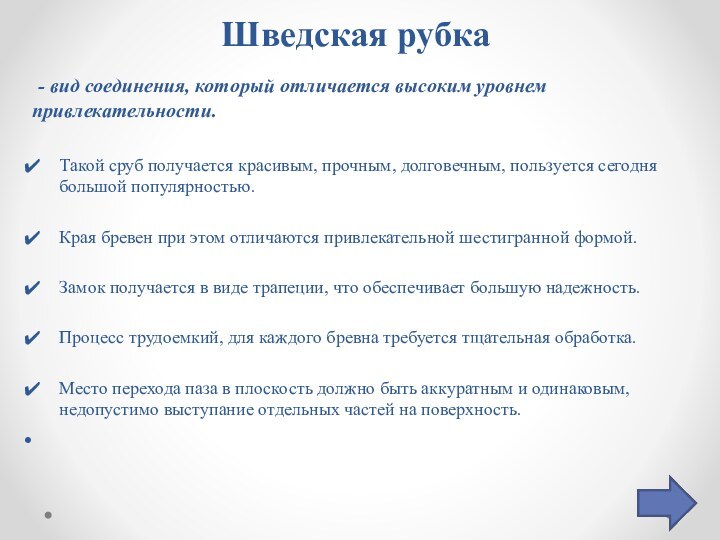

Шведская рубка

- вид соединения, который отличается

высоким уровнем привлекательности.

Такой сруб получается красивым, прочным, долговечным,

пользуется сегодня большой популярностью.

Края бревен при этом отличаются привлекательной шестигранной формой.

Замок получается в виде трапеции, что обеспечивает большую надежность.

Процесс трудоемкий, для каждого бревна требуется тщательная обработка.

Место перехода паза в плоскость должно быть аккуратным и одинаковым, недопустимо выступание отдельных частей на поверхность.

Слайд 35

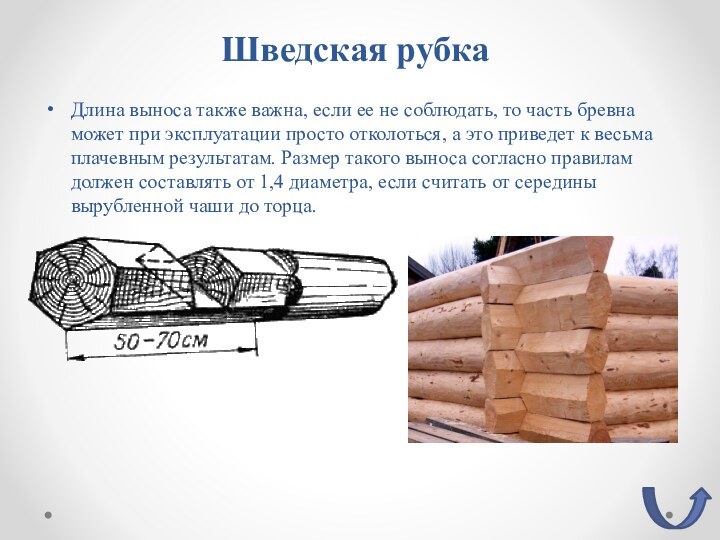

Шведская рубка

Длина выноса также важна, если ее

не соблюдать, то часть бревна может при эксплуатации просто

отколоться, а это приведет к весьма плачевным результатам. Размер такого выноса согласно правилам должен составлять от 1,4 диаметра, если считать от середины вырубленной чаши до торца.

Слайд 36

Способы соединения

Угол без остатка («в лапу»)

Угол с остатком

и без остатка («в лапу»)

Русский угол « в чашу»

Угол

в чашу и угол в чашу курдюк

Канадский угол

«Охлоп» с трапециевидной чашей

Угол « в охряп»

«В обло»

Угловое соединение бревна

Слайд 37

Угол

- это угловое соединение брёвен (угловая врубка),

которое обеспечивает прочность и монолитность всего сруба а также

обеспечивает необходимые теплоизоляционные свойства.

Слайд 38

Способы углового соединения

С остатком

Без остатка

углы сруба -

ровные

концы бруса выступают на некоторое расстояние

Слайд 39

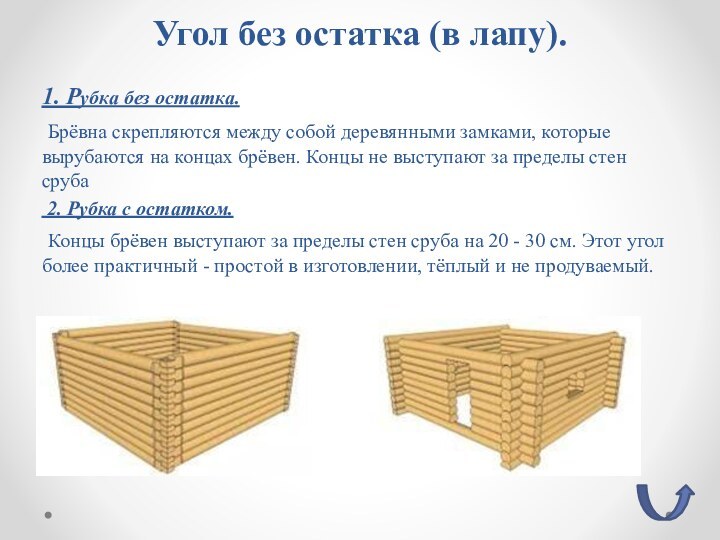

Угол без остатка (в лапу).

1. Рубка без остатка.

Брёвна скрепляются между собой деревянными замками, которые вырубаются на

концах брёвен. Концы не выступают за пределы стен сруба

2. Рубка с остатком.

Концы брёвен выступают за пределы стен сруба на 20 - 30 см. Этот угол более практичный - простой в изготовлении, тёплый и не продуваемый.

Слайд 40

Угол с остатком и без остатка (в лапу).

Угол

холодный и продуваемый. Требует дополнительного утепления снаружи.

Угловые врубки «в

лапу» из бревен и лафета без остатка:

А. Простая «лапа».

Б. «Лапа с присеком».

В. Соединение внутренней стены с наружной «в полдерева».

Слайд 41

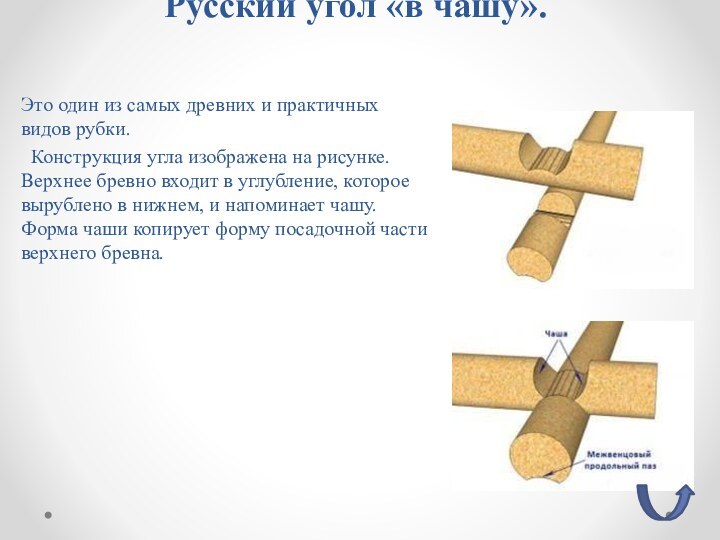

Русский угол «в чашу».

Это один из самых древних

и практичных видов рубки.

Конструкция угла изображена на рисунке. Верхнее

бревно входит в углубление, которое вырублено в нижнем, и напоминает чашу. Форма чаши копирует форму посадочной части верхнего бревна.

Слайд 42

Угол в «чашу» и Угол в «чашу в

курдюк»

Один из подвидов угла «в чашу»

- «чаша в курдюк». Чаша вырубается не полностью, внизу оставляется перегородка - курдюк. В ответном бревне под курдюк выбирается паз.

Слайд 43

Разметка чаши делается обычным способом под соответствующий тип

угловой врубки, но при выборке древесины чаша рубится только

на 1/2 – 2/3 ее высоты. С этой высоты, в чаше начинают вырубать продольный выступ произвольных размеров. Затем вырубленный «потёмок» измеряется и его габариты переносятся на сопрягаемое бревно, в котором выпиливается ответный паз. Для переноса размеров чаще всего, не используют ни каких измерительных приборов: сопрягаемое бревно просто накатывается в чаши, где на нем засечками топора отмечаются размеры «потёмка». Бревно вынимается и на нем вырубают (выпиливают) ответный «курдюку» паз.

Слайд 44

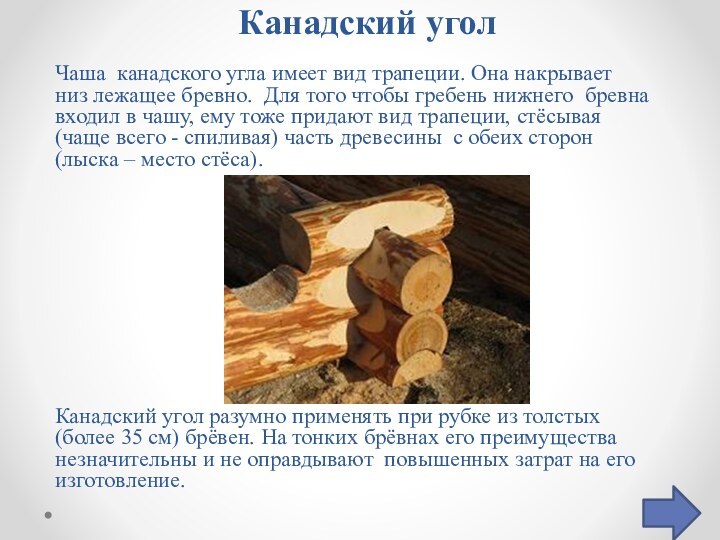

Канадский угол

Чаша канадского угла имеет вид трапеции. Она

накрывает низ лежащее бревно. Для того чтобы гребень нижнего

бревна входил в чашу, ему тоже придают вид трапеции, стёсывая (чаще всего - спиливая) часть древесины с обеих сторон (лыска – место стёса).

Канадский угол разумно применять при рубке из толстых (более 35 см) брёвен. На тонких брёвнах его преимущества незначительны и не оправдывают повышенных затрат на его изготовление.

Слайд 45

Канадский угол

При рубке сруба в чаше и в

межвенцовом пазу оставляются компенсационные зазоры на усадку. При диаметре

бревна 30 см зазор примерно 0,6-1 см (радиальная усушка до равновесной влажности примерно 4%). Зазоры в пазу получают путём завешивания верхнего бревна на углах.

При усыхании, гребень среднего бревна уменьшается в размерах и верхнее бревно опускается, уменьшая технологический зазор.

Если канадский угол выполнен по технологии, то повторная конопатка не требуется. Межвенцовый уплотнитель закладывается только один раз.

Слайд 46

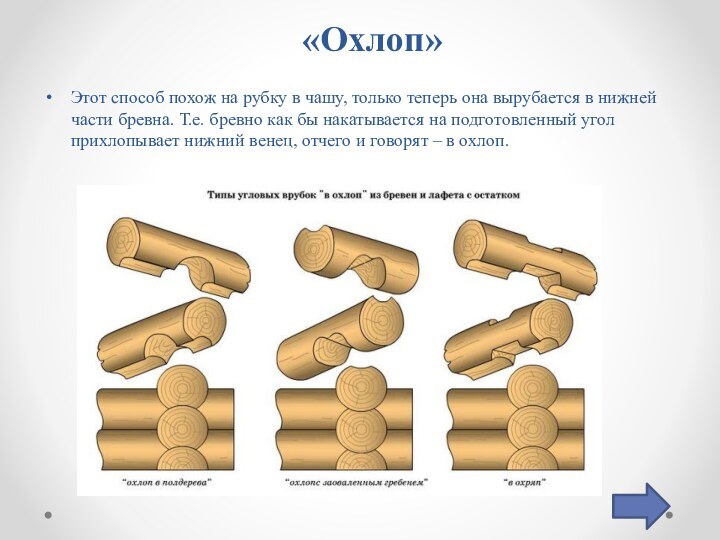

«Охлоп»

Этот способ похож на рубку в чашу, только

теперь она вырубается в нижней части бревна. Т.е. бревно

как бы накатывается на подготовленный угол прихлопывает нижний венец, отчего и говорят – в охлоп.

Слайд 47

«Охлоп»

При усушке – усадке брёвен возникают перекосы, увеличенные

зазоры внутри углов и между венцами. Так как щёки

(лыски) стёсаны, то из-за тангенциальной усушки боковин, величина зазоров от усушки будет примерно в два раза больше, чем у русской «чаши».

Если брёвна диаметром 20 см, то это не особо страшно (зазоры от усыхания – 4 – 6 мм, устраняются повторной конопаткой). А если диаметр бревна 30 см и больше, то это уже проблема.

Слайд 48

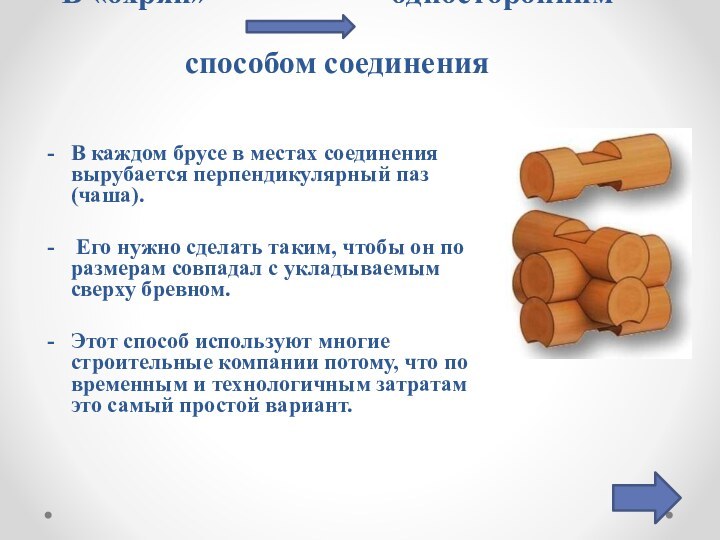

Угол «в охряп».

В нижнем и верхнем брёвнах

выбираются углубления, в которые эти брёвна и заходят. Углубление

в нижнем бревне соответствует размерам верхнего и наоборот. Для того чтобы брёвна плотно входили в углубления, боковинки подтёсываются.

односторонним способом соединения

В

каждом брусе в местах соединения вырубается перпендикулярный паз (чаша).

Его нужно сделать таким, чтобы он по размерам совпадал с укладываемым сверху бревном.

Этот способ используют многие строительные компании потому, что по временным и технологичным затратам это самый простой вариант.

двусторонним способом соединения

Здесь пазовый замок прорубается с верхней и нижней части брёвен.

Обратите внимание!

Главное учитывать диаметр бревна, при этом глубина каждой чаши должна составлять не более ¼ высоты.

четырёхсторонним способом соединения

При таком исполнении пазы пропиливают

со всех четырёх сторон.

Слайд 52

Угловое соединение в «обло»

У этого способа соединения тоже

существует три варианта:

в полдерева

заваленый гребень в курдюк

Слайд 53

Современные технологии

Оцилиндрованное бревно

Брус

Слайд 54

Оцилиндрованное бревно

История

Основные типы оборудования

для производства оцилиндрованных бревен

3.

Технологии производства

4. В зависимости от типа режущего инструмента

процесс оцилиндровки выполняется

5. Формирование «чашек»

6. О механизации и автоматизации

Слайд 55

История

Оцилиндрованное бревно позволило при сборке создать более жесткую

конструкцию и более плотную подгонку. Стены из таких бревен

стали монолитнее, улучшились их теплоизоляционные свойства. Возведение домов из оцилиндрованного бревна занимает значительно меньше времени (от четырёх до восьми месяцев) при условии аккуратности изготовления подобного материала и его маркировки.

Процесс строительства не требует задействования сил профессионалов, которые занимаются изготовлением срубов из кругляка. Бревно с одинаковым диаметром позволяет в процессе постройки образовать более твёрдую конструкцию и максимально уменьшить расстояние между брёвнами на стыке. Подогнанные вплотную благодаря свойству герметичности угловых и венцовых соединений, они создают прочные стены и обладают повышенной изолирующей способностью. Полученная поверхность выглядит гладкой и не требует дополнительной обработки стен.

Слайд 56

Основные типы оборудования для производства оцилиндрованных бревен

Тип А - позиционные станки токарного типа –

обработка производится по принципу токарного станка: бревно вращается в центрах и обрабатывается фрезерным шпинделем, перемещающимся вдоль оси бревна;

Тип Б - позиционные станки с неподвижным креплением бревна – обработка производится оцилиндровочным шпинделем, перемещающимся вдоль оси бревна; бревно в процессе обработки неподвижно;

Тип В - станки проходного типа – бревно подается через оцилиндровочный шпиндель вальцовым механизмом подачи.

Слайд 57

Станки для оцилиндровки

Все станки для производства оцилиндровки

можно классифицировать по следующим признакам:

технология производства;

кинематическая схема реза;

тип режущего

инструмента;

степень автоматизации процесса обработки.

Вот по этим критериям и будем рассматривать оборудование, представленное на отечественном рынке деревообрабатывающих станков.

Слайд 58

Типы оцилиндровочных станков:

А. Позиционный, с вращением бревна

Б. Позиционный,

с фиксированным положением заготовки

В. Проходного типа

1 - Фрезерный узел

2

- Центр с приводом вращения

3 - Второй центр

4 - Подвижный люкет

5 - Подвижный режущий модуль

6 - Стационарный режущий модуль

7.- Пальцы подачи

П1 – подача фрезы

П2 – подача режущего модуля

А

Б

В

Слайд 59

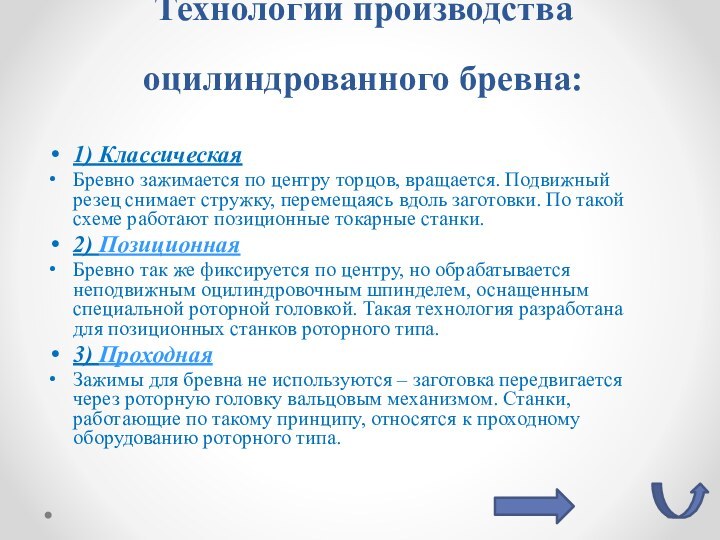

Технологии производства оцилиндрованного бревна:

1) Классическая

Бревно зажимается

по центру торцов, вращается. Подвижный резец снимает стружку, перемещаясь

вдоль заготовки. По такой схеме работают позиционные токарные станки.

2) Позиционная

Бревно так же фиксируется по центру, но обрабатывается неподвижным оцилиндровочным шпинделем, оснащенным специальной роторной головкой. Такая технология разработана для позиционных станков роторного типа.

3) Проходная

Зажимы для бревна не используются – заготовка передвигается через роторную головку вальцовым механизмом. Станки, работающие по такому принципу, относятся к проходному оборудованию роторного типа.

Слайд 60

Что же касается отличий технологий с точки зрения

создания ценности для потребителя, то к ним можно отнести:

качество

поверхности бревна,

разновидность сечений получаемой продукции,

кривизна по длине бревна

цена готового изделия.

Слайд 61

Преимущества проходной технологии:

возможна непрерывная подача бревна, что обеспечивает

скорость обработки;

высокая доля выхода готовой продукции (до 90%) достигается

равномерным распределением припуска в поперечном сечении. Припуск необходим для формирования цилиндра бревна и круга в его торцах. При данной технологии этот показатель составляет не более 1-2 1-2мсм на диаметре;

длина бревна практически не ограничена, но минимальный размер должен быть такой, чтобы в процессе обработки заготовка не оказалась в межвальцевом промежутке;

хорошая производительность – за 8-мичасовую смену на таком станке изготавливают около 35-40м3 продукции (100-130 бревен);

для удаления стружки применяется аспирация;

универсальность – на данных станках можно производить не только оцилиндрованное бревно, а и обрезной пиломатериал, блок-хаус, декоративные доски из горбыля.

Слайд 62

Основной недостаток:

кривизна готовой детали практически идентична кривизне исходного

бревна;

компенсировать этот недостаток довольно сложно – либо обеспечить

загрузку относительно ровного сырья, либо распиливать полуфабрикат на заготовки, длиной 1-2 м.

Слайд 63

Главное преимущество позиционных станков – минимальная кривизна бревна на выходе,

что позволяет работать с любыми заготовками.

Недостатки:

объемная доля выхода зависит

от исходной кривизны и сбега бревна. Например, при обработке бревен 1-го сорта (по ГОСТу 9463-88), показатель отходов может превышать 50%;

длина заготовки ограничена габаритами станка;

меньшая продуктивность, чем у проходного оборудования. Но проблема затрат времени на переналадку в оборудовании с вращением заготовки частично решена – достаточно переместить в поперечном направлении суппорт фрезерного узла. Но при работе на станках с фиксацией бревна трудоемкость настройки инструмента значительна, поскольку необходимо максимально точное выставление резцов режущего модуля при смене типоразмера сырья;

потребность в квалифицированном персонале – неправильная перенастройка резцов может снизить точность обработки до нуля.

Слайд 64

Основной недостаток

– средние показатели производительности – можно устранить, установив на

станок второй фрезерный узел, что позволит осуществлять чистовую и

черновую обработку за время одного прохода.

Слайд 65

В зависимости от типа режущего инструмента процесс оцилиндровки

выполняется:

1) Точением

Основное движение – вращение заготовки или инструмента, при

котором стружка образуется непрерывно. В качестве режущего модуля могут выступать: ротор (охватывающая головка с набором круглых резцов для черновой и чистовой строжки) – оптимальная комплектация для станков, не вызывающая трудностей в перенастройке; проходные резцы (угловые, косопоставленные ножи)

Слайд 66

2) Фрезерованием

Основное движение – вращение инструмента:

двух продольных фрез;

торцевых

фрез с продольной подачей;

торцевых конических фрез с продольной подачей.

Слайд 67

Формирование цилиндрической поверхности:

1 – исходное бревно,

2 – (первый)

черновой проход позиционным станком,

3 – второй (чистовой) проход позиционным

станком,

4 – обработка на станке проходного типа,

КР - наследуемая от исходного бревна кривизна,

ДФ – внешние дефекты формы цилиндра

Слайд 68

Формирование «чашек» — соединительных монтажных пазов

Элемент «чашка» выполняется

при помощи фрезерного узла и прямолинейных направляющих, подающих инструмент.

После формирования паза, фреза возвращается в исходное положение.

Принцип формирования элемента «чашка»

1 – фреза, ПФ – подача фрезы, КП – кромка паза

Слайд 69

О механизации и автоматизации

По этому критерию оцилиндровочные станки

можно разделить на 3 класса:

автоматизированные – весь комплекс операций

(включая загрузку и подачу заготовок) выполняется машиной;

полуавтоматизированные – процесс автоматизирован в пределах одного рабочего цикла. Далее вручную выполняется только загрузка/разгрузка станка, а все остальные операции выполняет машина;

механизированные – загрузка/разгрузка, настройка, регулирование работы станка выполняются человеком.

Слайд 70

В зависимости от обеспечения точности и стабильности размеров:

Калиброванный брус

— брус, высушенный

и обработанный до заданного размера.

пиломатериал толщиной и шириной 100мм и более.

Брусья изготовляются из бревен или клееных досок.

Используется в строительстве домов, в мебельной промышленности, производстве тары и др.

Слайд 71

В зависимости от опиленности сторон:

Двухкантный брус

(лафет)

— брус с двумя противоположными

обработанными поверхностями.

Трёхкантный брус

— брус, имеющий три продольные обработанные поверхности.

Четырёхкантный

брус

— брус, имеющий четыре продольные обработанные поверхности.

Слайд 72

Клееный брус: технология производства

Технологический процесс

Достоинства и недостатки клееного

бруса

Утепленный клееный брус

Слайд 73

Для осуществления комплекса работ по производству клееного бруса

нужно:

современное оборудование;

профессиональные работники;

качественная древесина;

точное соблюдение всех технологических процессов;

надежный контроль

на каждом этапе изготовления.

Слайд 74

Технологический процесс производства клееного бруса можно разбить на

такие основные этапы:

1. Распиловка древесины на доски.

2. Отбор полученного материала

(ламелей).

3. Сушка в специальных камерах.

4. Строгание и повторная сортировка.

5. Выторцовывание и маркировка ламелей.

6. Фрезерование профиля ламелей.

7. Торцевание по длине ламелей.

8. Склеивание и прессование.

9. Окончательная обработка (фрезерование и строгание).

Слайд 75

1. Распиловка

Продольная распиловка бревен — это первый этап

производства. Из округлого бревна получают ламели — доски прямоугольной

формы, которые в дальнейшем используются для производства бруса. Необрезные доски и горбыли, которые также образуются в процессе распиловки, отбраковываются.

Чтобы получить качественный клееный брус, размеры ламелей тщательно выдерживаются.

Слайд 76

2.Отбор

После распиловки производят отбор ламелей по длине. Характеристики

клееного бруса зависят от качества древесины. Поэтому на этом

этапе производится внешний осмотр и разделение ламелей по сортам и партиям.

Слайд 77

3. Сушка

Высушивание ламелей производится в специальных камерах.

В зависимости от типа производимого бруса и вида применяемого

клея, остаточная влажность высушенных заготовок может составлять от 8 до 12%. Качественное выполнение этого этапа производства позволяет в будущем избежать усушки готового бруса после строительства дома.

Слайд 78

4. Строгание ламелей и их сортировка

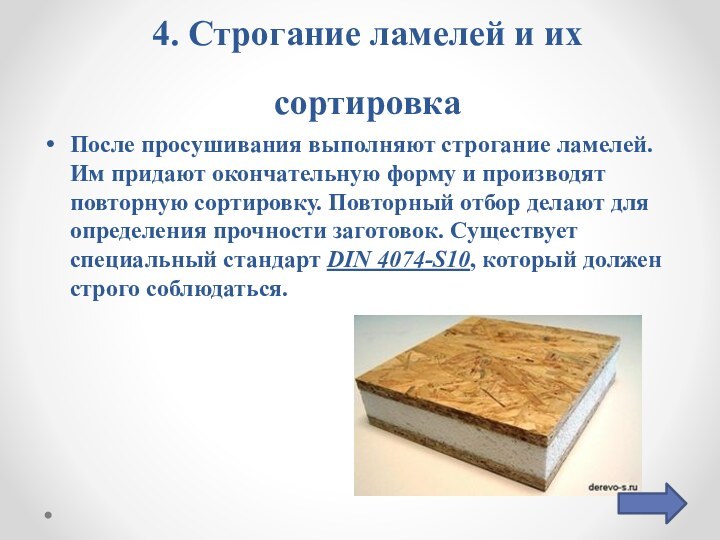

После просушивания

выполняют строгание ламелей. Им придают окончательную форму и производят

повторную сортировку. Повторный отбор делают для определения прочности заготовок. Существует специальный стандарт DIN 4074-S10, который должен строго соблюдаться.

Слайд 79

5. Выторцовывание и маркировка

Древесина — это натуральный

материал. Поэтому внутри любого бревна могут находится скрытые участки,

которые подлежат удалению в процессе производства бруса. К таким дефектам относятся:

трещины;

большие сучки;

неровности кромок;

откосы.

При их выявлении производят выторцовывание и маркировку бракованных участков.

Слайд 80

6. Фрезеровка профиля

В процессе производства заготовки (ламели)

имеют различную длину. А в готовом виде профиль клееного

бруса имеет строго определенные стандарты. Для того, чтобы получить ламели нужного размера, выполняют фрезерование профиля — на торцах ламелей вырезают зубцы нужной конфигурации.

Слайд 81

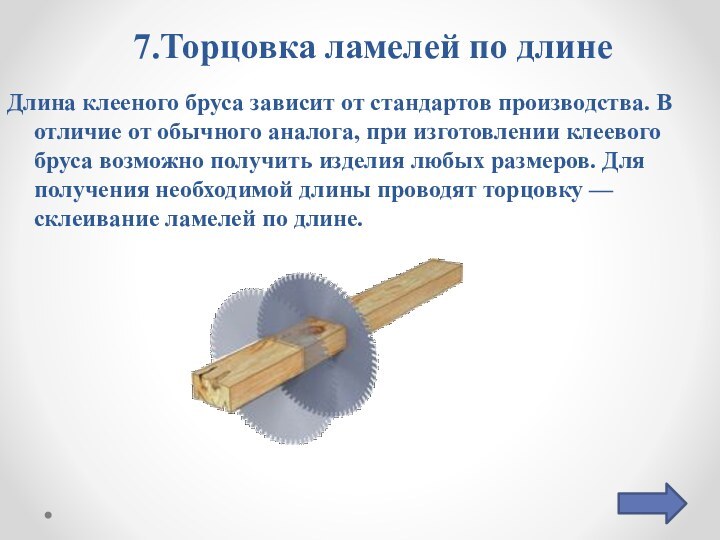

7.Торцовка ламелей по длине

Длина клееного бруса зависит

от стандартов производства. В отличие от обычного аналога, при

изготовлении клеевого бруса возможно получить изделия любых размеров. Для получения необходимой длины проводят торцовку — склеивание ламелей по длине.

Слайд 82

8. Склеивание и прессование клееного бруса

Нанесение клея

производят на специальных машинах. Тончайший слой клея (до 1%

от объема готового бруса) обеспечивает прочное соединение ламелей в единое изделие.

Клей для клееного бруса бывает:

меламиновым;

резорциновым;

полиуретановым.

Прессование позволяет получить заготовки различных размеров.

Наиболее часто встречается клееный брус сечением:

200х200 мм;

150х150 мм;

100х100 мм.

Слайд 83

9. Строгание и фрезерование готового бруса

Последним этапом

производства является финишная отделка готовых изделий. После окончательного высыхания

производят строгание и фрезерование. Шлифовка клееного бруса завершает технологический процесс.

Слайд 84

Достоинства клееного бруса

Возможность изготовления конструкций больших размеров

Возможность

изготовления балки в том числе изогнутой формы, которая позволяет

оптимально распределять нагрузки на конструкцию;

Стабильность формы(исключение деформаций) готового изделия в процессе изготовления и эксплуатации;

Повышенные значения прочности за счет склеивания из предварительно отсортированных по прочностным и визуальным качествам ламелей;

Незначительный собственный вес конструкций;

Предварительная сушка досок (ламелей) и снятие древесного напряжения исключает сквозные растрескивания и искривления готового продукта в процессе эксплуатации;

Предел огнестойкости выше, чем у металлических конструкций

Минимальная усадка (1-2 %) при применении в срубах домов;

Сопротивление теплопередаче выше, чем у цельной древесины;

Содержание клея ничтожно мало;

Не наносит ущерба окружающей среде при производстве и эксплуатации.

Особенно хорошо подходит для агрессивных химической сред ;

Слайд 85

Недостатки клееного бруса

относительно высокая начальная стоимость клеёного бруса в сравнении

с материалами из цельной древесины;

нарушение технологии при изготовлении и

применении некачественного клея может привести к расслоению клеёного бруса, его деформации, потере теплоизоляционных, экологических и эстетических качеств;

в связи с тем, что древесина при высыхании сокращается неравномерно по срезу радиально и тангенциально, появляются расслоения и неравномерная усадка в поперечном срезе.

Слайд 86

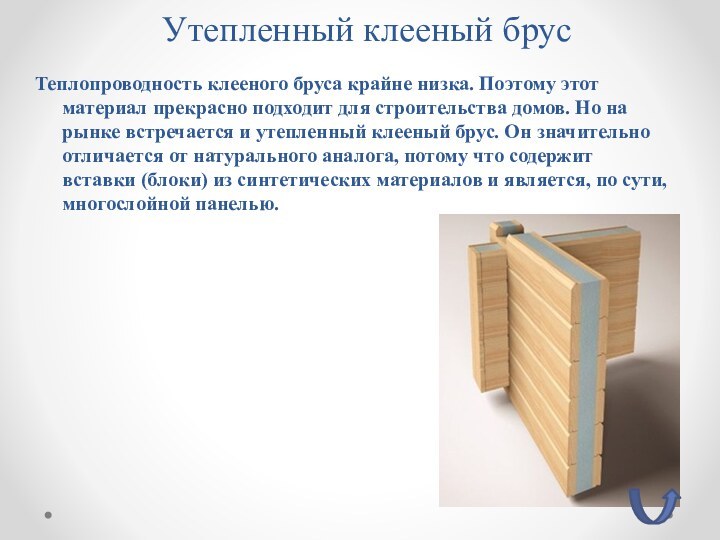

Утепленный клееный брус

Теплопроводность клееного бруса крайне низка. Поэтому

этот материал прекрасно подходит для строительства домов. Но на

рынке встречается и утепленный клееный брус. Он значительно отличается от натурального аналога, потому что содержит вставки (блоки) из синтетических материалов и является, по сути, многослойной панелью.

Слайд 87

Заключение

Ни одна из стран мира не имеет таких

традиций и опыта поколений в работе с деревом, как

Россия. Россия всегда была богата талантливыми людьми. И талантливых плотников было много, поэтому постоянно появлялись новые виды врубок. Все они проходили испытание временем, а самые практичные оставались, передавались из поколения в поколение и использовались широко и повсеместно.

Хотите иметь гарантированный результат - применяйте те врубки, которые использовались нашими предками и прошли испытание временем.