Слайд 2

Цель: сформировать знания

по теме «Система питания

двигателя от впрыска топлива»

Задачи:

Образовательные: вспомнить строение системы питания

карбюраторного

двигателя; сформировать представление

о системе питания от впрыска топлива;

Развивающие: развивать умение работать с дополнительной литературой,

делать выводы на основании сравнения;

Разделы:

1. Классификация систем впрыска

2. Преимущество системы питания двигателя от впрыска топлива

по сравнению с карбюраторным.

3. Центральный одноточечный впрыск.

Слайд 3

Система впрыска топлива (англ. Fuel Injection System) —

система подачи топлива, устанавливаемая на современных бензиновых двигателях. Основное

отличие от карбюраторной системы — подача топлива осуществляется путем принудительного впрыска топлива с помощью форсунок во впускной коллектор или в цилиндр. Автомобили с такой системой питания часто называют инжекторными.

Слайд 4

Первые системы впрыска топлива появились

в 1894 году - даже раньше, чем простейшие карбюраторы.

Однако из-за сложности конструкции о них долгое время не вспоминали. Внедрение систем впрыска бензина в серийные автомобили началось в 60-е годы прошлого века, когда впервые возникла необходимость снизить токсичность отработанных газов. Вначале это были чисто механические системы, в которых количество впрыскиваемого топлива напрямую зависело от степени открытия дроссельной заслонки. С развитием электротехники на смену механическим системам пришли электронные. Именно ими и оснащено большинство эксплуатируемых у нас иномарок.

Слайд 5

Простейшая электронная система впрыска включает в себя электрический

бензонасос, регулятор давления, электронный блок управления, датчики угла поворота

дроссельной заслонки, температуры охлаждающей жидкости и числа оборотов коленвала и собственно инжектор. Системы впрыска бензина автомобилей современных моделей намного сложнее, так как для получения улучшенных характеристик двигателя в электрическую схему впрыска входит еще целый ряд датчиков и устройств - датчики детонации и температуры впускного воздуха, лямбда-зонд, катализатор и т.д.

Слайд 6

Классификация систем впрыска :

1. По месту подвода топлива:

1.1

центральный одноточечный впрыск:

Слайд 7

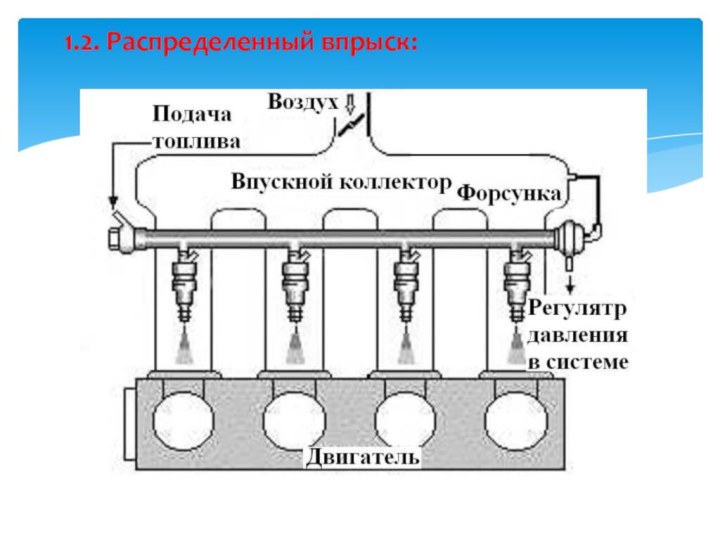

1.2. Распределенный впрыск:

Слайд 8

1.3. Непосредственный впрыск в цилиндры:

Слайд 9

2. По способу подачи топлива:

непрерывный впрыск;

прерывистый

впрыск;

3. По типу узлов дозирующих топливо:

плунжерные насосы;

распределители;

форсунки;

регуляторы давления

способу регулирования количества смеси:

пневматическое;

механическое;

электронное.

5.По основным параметрам

регулирования состава смеси:

разрежению во впускной системе;

углу поворота дроссельной заслонки;

расходу воздуха.

Слайд 11

Преимущество системы питания двигателя от впрыска топлива по

сравнению с карбюраторным:

Впрыск бензина позволяет более точно распределить топливо

по цилиндрам. При распределенном впрыске состав смеси в разных цилиндрах может отличаться только на 6—7%, а при питании от карбюратора — на 11—17%;

Отсутствие добавочного сопротивления потоку воздуха на впуске в виде карбюратора и диффузора и вследствие этого более высокий коэффициент наполнения цилиндров обеспечивает получение более высокой литровой мощности;

Слайд 12

При впрыске возможно использование большего перекрытия клапанов, (когда

открыты одновременно оба клапана) для лучшей продувки камеры сгорания

чистым воздухом, а не смесью.

Лучшая продувка и большая равномерность состава смеси по цилиндрам снижают температуру стенок цилиндра, днища поршня и выпускных клапанов, что в свою очередь позволяет снизить октановое число топлива на 2—3 единицы, т.е. поднять степень сжатия без опасности детонации.

Снижается образование окислов азота при сгорании и улучшаются условия смазки зеркала цилиндра.

Слайд 13

Недостатков у инжекторов два:

высокие требования к качеству

используемого топлива;

более дорогая стоимость обслуживания и запчастей.

Слайд 14

Производители систем

впрыска:

1.Система впрыска фирмы «Bendix»

Electrojector — первая коммерческая система электронного

впрыска топлива, разработанная компанией Bendix. Патенты системы впрыска Electrojector впоследствии были проданы компании Bosch

2.Системы впрыска «Bosch»

D-Jetronic (1967—1976)

аналоговый впрыск топлива

K-Jetronic (1973—1994) механический впрыск

KE-Jetronic (1985—1993) механическая система постоянного впрыска топлива, с электронным блоком управления

Mono-Jetronic (1988—1995) система одноточечного впрыска топлива

ME-Motronic (1995) с электронным дросселем

MED-Motronic (2000) с непосредственным впрыском

MEG-Motronic интегрированная система управления коробкой передач

MEV-Motronic — интегрированный клапан Monomotronic

Слайд 16

3.Системы впрыска «General Motors»

GM Multec Central

— система центрального впрыска топлива (Моновпрыск)

MulTec-S (Multiple Technology) —

система центрального впрыска топлива

Multec-F 1996—2001

Multec-H 1998—2003

MulTec-М — система многоточечного впрыска

Multec-U 1996—2001

Слайд 17

центральный одноточечный впрыск:

Слайд 18

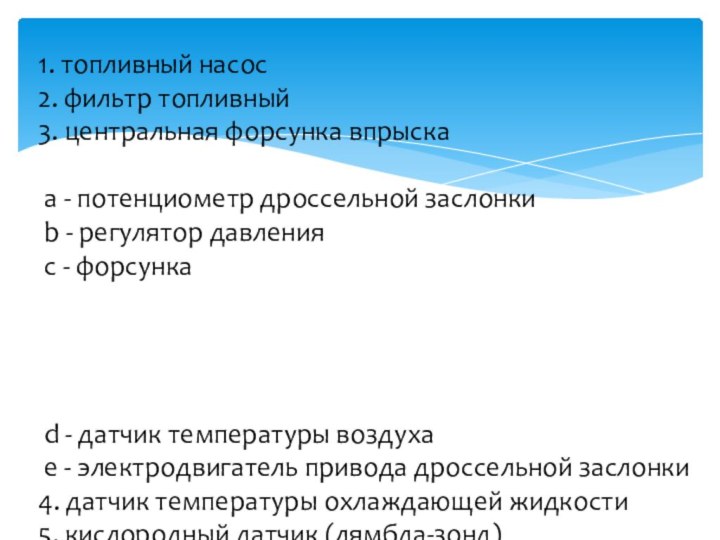

1. топливный насос

2. фильтр топливный

3. центральная форсунка

впрыска

a - потенциометр дроссельной заслонки

b

- регулятор давления

c - форсунка

d - датчик температуры воздуха

e - электродвигатель привода дроссельной заслонки

4. датчик температуры охлаждающей жидкости

5. кислородный датчик (лямбда-зонд)

6. электронный блок управления

Слайд 19

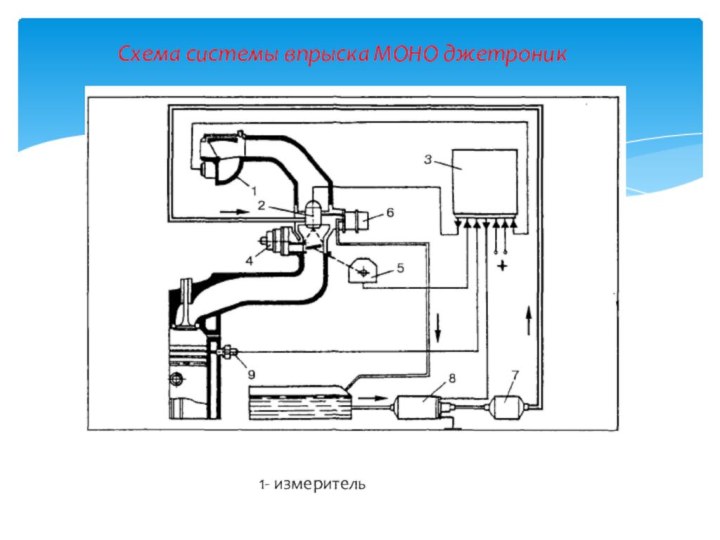

Схема системы впрыска МОНО джетроник

1- измеритель

Слайд 20

Такие системы ещё называются системами МОНО впрыска. Обозначаются

обычно

SPI — Одноточечный впрыск,

CFI — Центральный впрыск

топлива,

TBI — Впрыск на дроссельную заслонку.

Такие системы характеризуются упрощённой системой управления дозированием топлива. Работают обычно при низком давлении топлива (0,7-1,2 bar). Используются недорогие топливные насосы турбинного типа, обычно расположенные в топливном баке.

Слайд 21

Достоинством таких систем является:

простота перехода от карбюраторных двигателей

меньшая

стоимость (по сравнению с другими системами)

простота обслуживания и ремонта

надёжность

Недостатком

является:

неравномерное распределение топливовоздушной смеси по цилиндрам

образование топливной плёнки на стенках впускного коллектора

Слайд 23

Рабочая схема автомобиля с центральным одноточечным впрыском:

1

— катушка зажигания, 2 — регулятор холостого хода,

3

— регулятор давления топлива,

4 — форсунка (инжектор), 5 — термометр поступающего воздуха,

6 — электроклапан адсорбера, 7 — главное/бензонасоса реле,

8 — замок зажигания,

9 — датчик содержания кислорода в отработанных газах,

10 — термометр охлаждающей жидкости,

11 — свеча зажигания,

12 — индуктивный датчик оборотов / положения коленвала,

13 — датчик разрежения во впускном коллекторе (MAР),

14 — нейтрализатор ОГ,

15 — датчик положения дроссельной заслонки, 16 — адсорбер,

17 — лампа самодиагностики на приборной панели, 18 — тахометр,

19 — ЭБУ двигателем,

20 — диагностический разъём,

21 — инерционный выключатель бензонасоса (аварийный),

22 — топливный фильтр, 23 — обратный клапан, 24 — электробензонасос.

Слайд 24

Рассмотрим работу системы по электрической схеме и рабочей

схеме. При включении зажигания, на системное реле подаётся напряжение.

Реле включается, запитывает дополнительным напряжением ЭБУ двигателем. Подаются питающие напряжения на катушку зажигания, форсунку, бензонасос и др. Бензонасос включается в работу, создаёт предварительное давление топлива в магистрали и, если не последует вращение стартером-отключается.

Слайд 25

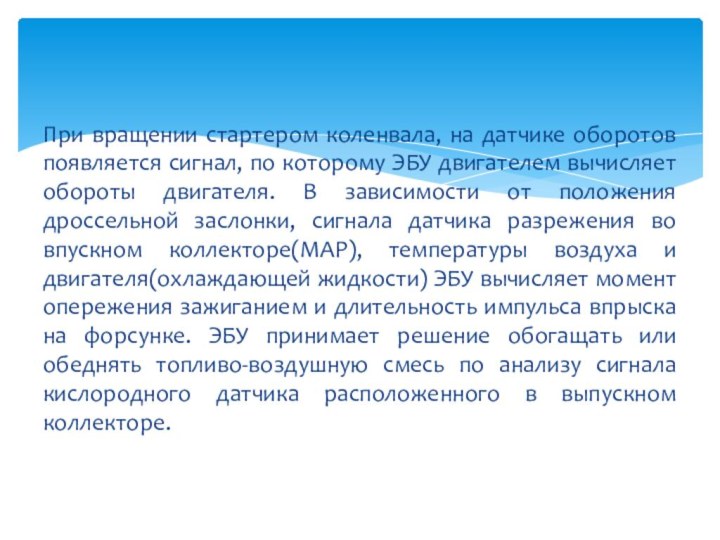

При вращении стартером коленвала, на датчике оборотов появляется

сигнал, по которому ЭБУ двигателем вычисляет обороты двигателя. В

зависимости от положения дроссельной заслонки, сигнала датчика разрежения во впускном коллекторе(МАР), температуры воздуха и двигателя(охлаждающей жидкости) ЭБУ вычисляет момент опережения зажиганием и длительность импульса впрыска на форсунке. ЭБУ принимает решение обогащать или обеднять топливо-воздушную смесь по анализу сигнала кислородного датчика расположенного в выпускном коллекторе.

Слайд 26

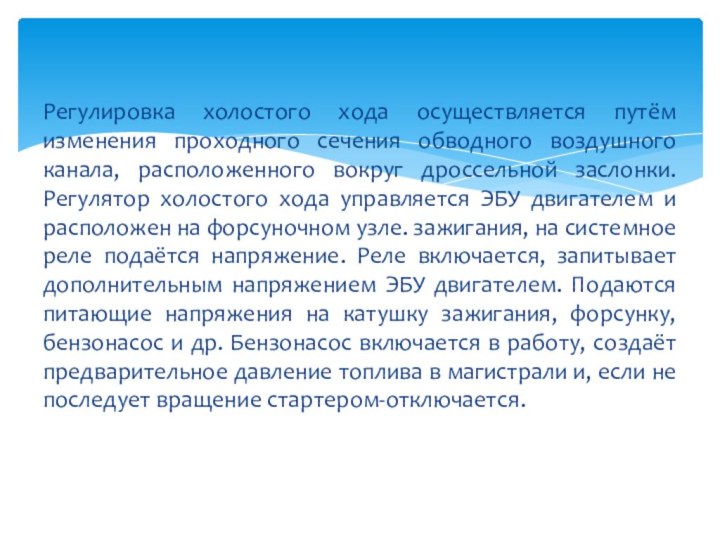

Регулировка холостого хода осуществляется путём изменения проходного сечения

обводного воздушного канала, расположенного вокруг дроссельной заслонки. Регулятор холостого

хода управляется ЭБУ двигателем и расположен на форсуночном узле. зажигания, на системное реле подаётся напряжение. Реле включается, запитывает дополнительным напряжением ЭБУ двигателем. Подаются питающие напряжения на катушку зажигания, форсунку, бензонасос и др. Бензонасос включается в работу, создаёт предварительное давление топлива в магистрали и, если не последует вращение стартером-отключается.

Слайд 27

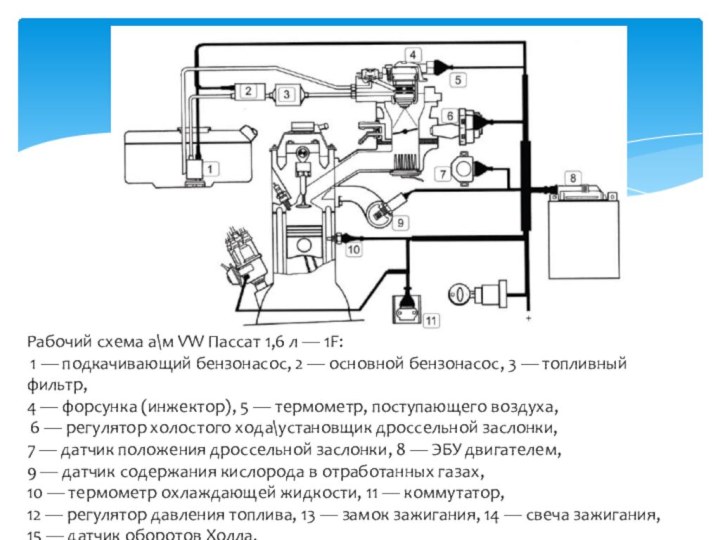

Рабочий схема а\м VW Пассат 1,6 л —

1F:

1 — подкачивающий бензонасос, 2 — основной бензонасос,

3 — топливный фильтр,

4 — форсунка (инжектор), 5 — термометр, поступающего воздуха,

6 — регулятор холостого хода\установщик дроссельной заслонки,

7 — датчик положения дроссельной заслонки, 8 — ЭБУ двигателем,

9 — датчик содержания кислорода в отработанных газах,

10 — термометр охлаждающей жидкости, 11 — коммутатор,

12 — регулятор давления топлива, 13 — замок зажигания, 14 — свеча зажигания,

15 — датчик оборотов Холла.

Слайд 28

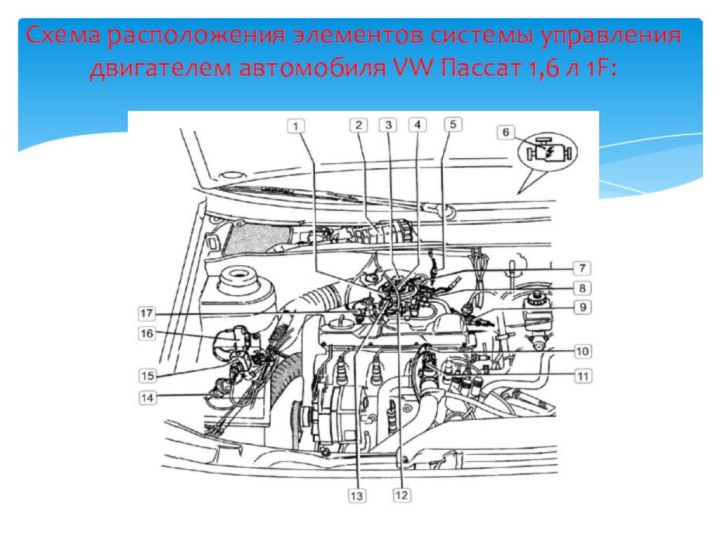

Схема расположения элементов системы управления

двигателем автомобиля VW

Пассат 1,6 л 1F:

Слайд 29

1 — форсуночный узел, 2 — ЭБУ двигателем,

3 — форсунка (инжектор) и термометр, поступающего воздуха, 4

— регулятор давления топлива, 5 — разъём подогревателя топливоздушной смеси, расположенного во впускном коллекторе, 6 — лампа самодиагностики, 8 — датчик положения дроссельной заслонки, 9 — разъём датчика содержания кислорода в отработанных газах, 10 — термометр охлаждающей жидкости, 11 — термовыключатель нагревательного элемента топливовоздушной смеси, 12 — регулятор холостого хода (установщик дроссельной заслонки), 13 — разъем питания форсунки и воздушного термометра, 14,15 — электроклапана адсорбера, 16 — балластный резистор форсунки, 17 — разъем установщика дроссельной заслонки.

Слайд 30

СИСТЕМА ВПРЫСКА "K-JETRONIK"

("К-Джетроник")

Слайд 31

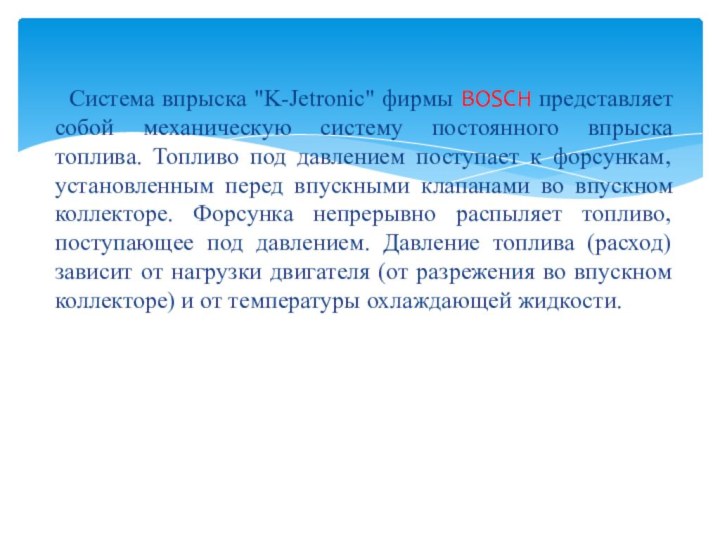

Система впрыска "K-Jetronic" фирмы BOSCH представляет собой механическую

систему постоянного впрыска топлива. Топливо под давлением поступает к

форсункам, установленным перед впускными клапанами во впускном коллекторе. Форсунка непрерывно распыляет топливо, поступающее под давлением. Давление топлива (расход) зависит от нагрузки двигателя (от разрежения во впускном коллекторе) и от температуры охлаждающей жидкости.

Слайд 32

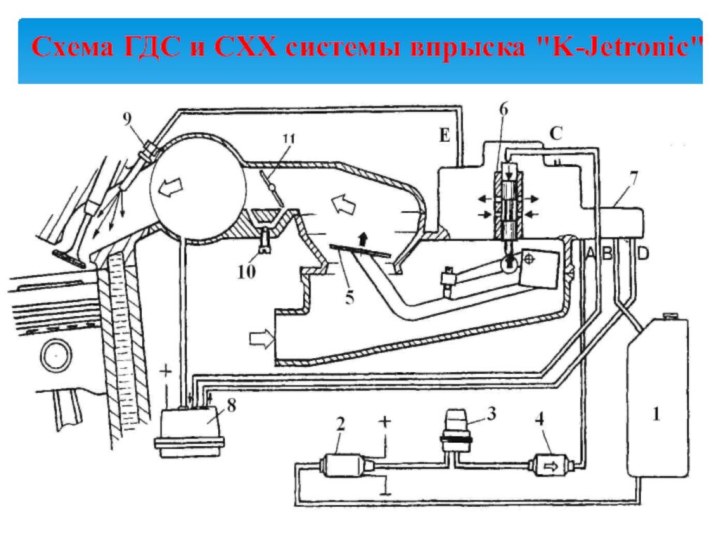

Схема ГДС и СХХ системы впрыска "K-Jetronic"

Слайд 33

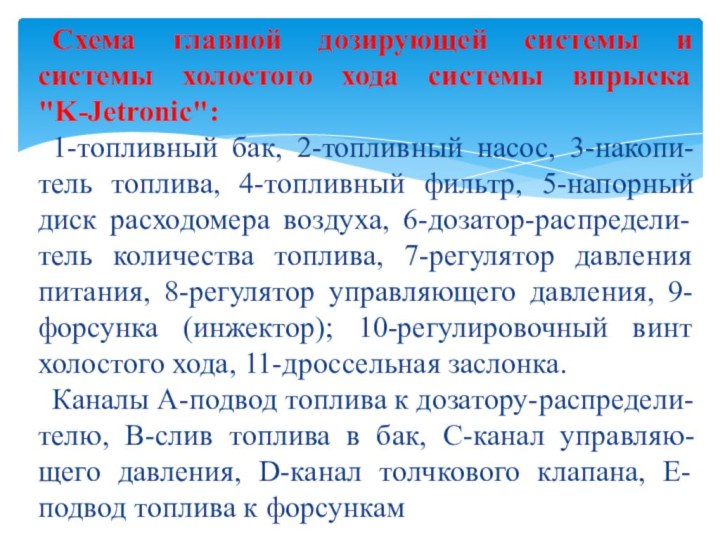

Схема главной дозирующей системы и системы холостого хода

системы впрыска "K-Jetronic":

1-топливный бак, 2-топливный насос, 3-накопи-тель топлива,

4-топливный фильтр, 5-напорный диск расходомера воздуха, 6-дозатор-распредели-тель количества топлива, 7-регулятор давления питания, 8-регулятор управляющего давления, 9- форсунка (инжектор); 10-регулировочный винт холостого хода, 11-дроссельная заслонка.

Каналы А-подвод топлива к дозатору-распредели-телю, В-слив топлива в бак, С-канал управляю-щего давления, D-канал толчкового клапана, Е-подвод топлива к форсункам

Слайд 34

Схема системы впрыска топлива «K-Jetronic»

Слайд 35

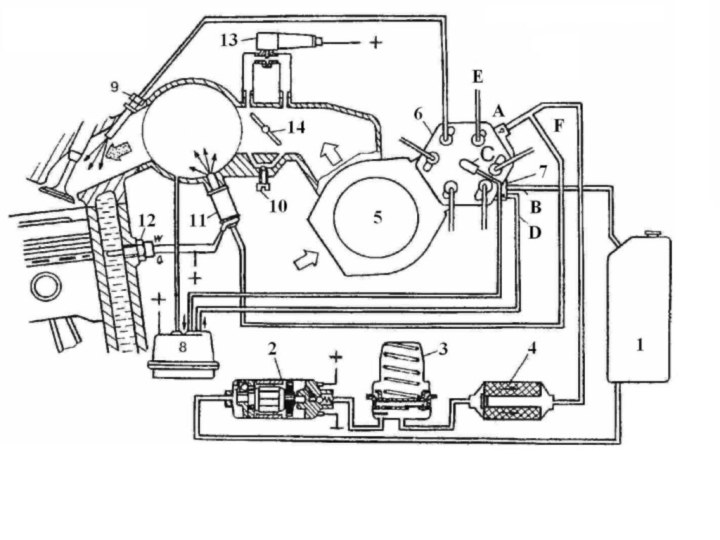

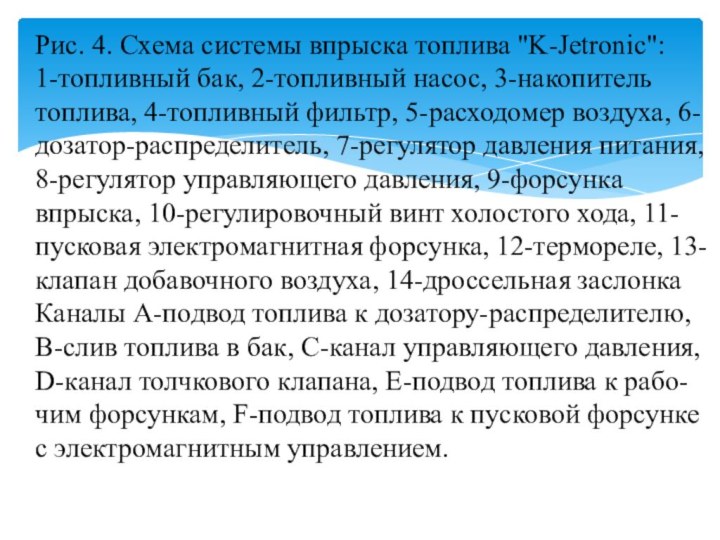

Рис. 4. Схема системы впрыска топлива "K-Jetronic":

1-топливный

бак, 2-топливный насос, 3-накопитель топлива, 4-топливный фильтр, 5-расходомер воздуха,

6-дозатор-распределитель, 7-регулятор давления питания, 8-регулятор управляющего давления, 9-форсунка впрыска, 10-регулировочный винт холостого хода, 11-пусковая электромагнитная форсунка, 12-термореле, 13-клапан добавочного воздуха, 14-дроссельная заслонка Каналы А-подвод топлива к дозатору-распределителю, В-слив топлива в бак, С-канал управляющего давления, D-канал толчкового клапана, Е-подвод топлива к рабо-чим форсункам, F-подвод топлива к пусковой форсунке с электромагнитным управлением.

Слайд 36

Дозатор-распределитель с регулятором давления питания

Слайд 37

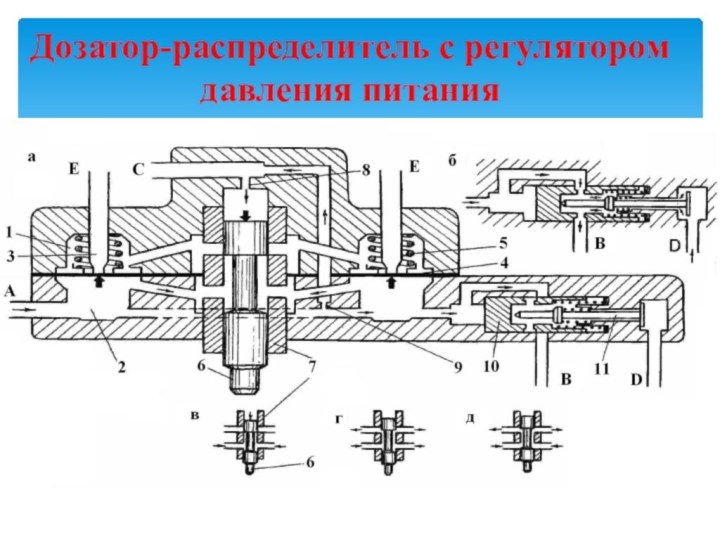

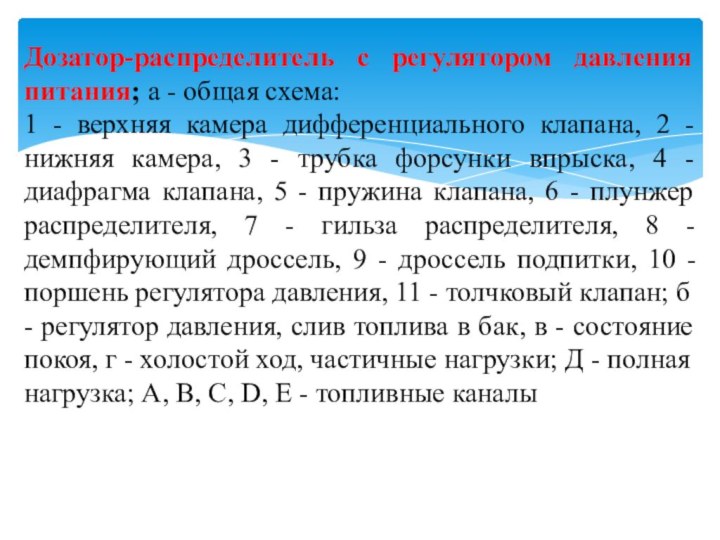

Дозатор-распределитель с регулятором давления питания; а - общая

схема:

1 - верхняя камера дифференциального клапана, 2 - нижняя

камера, 3 - трубка форсунки впрыска, 4 - диафрагма клапана, 5 - пружина клапана, 6 - плунжер распределителя, 7 - гильза распределителя, 8 - демпфирующий дроссель, 9 - дроссель подпитки, 10 - поршень регулятора давления, 11 - толчковый клапан; б - регулятор давления, слив топлива в бак, в - состояние покоя, г - холостой ход, частичные нагрузки; Д - полная нагрузка; А, В, С, D, Е - топливные каналы

Слайд 38

Регулирование состава рабочей смеси

Слайд 39

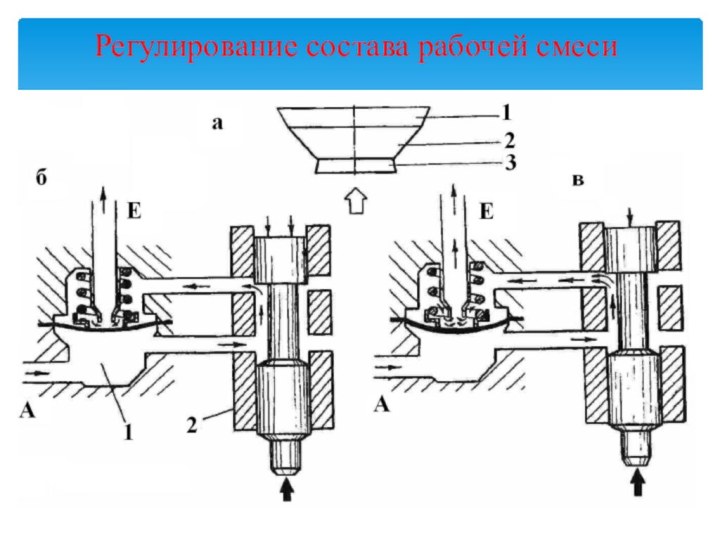

Регулирование состава рабочей смеси:

А-направляющее устройство с зонами

перемещения напорного диска: 1-максимальная нагрузка, 2-частичные нагрузки, 3-холостой ход;

б-малая доза впрыска, в-большая доза впрыска; 1-дифференциальный клапан, 2-распределитель. Каналы: А-подвод питания от насоса; Е-подача топлива к форсункам

Слайд 40

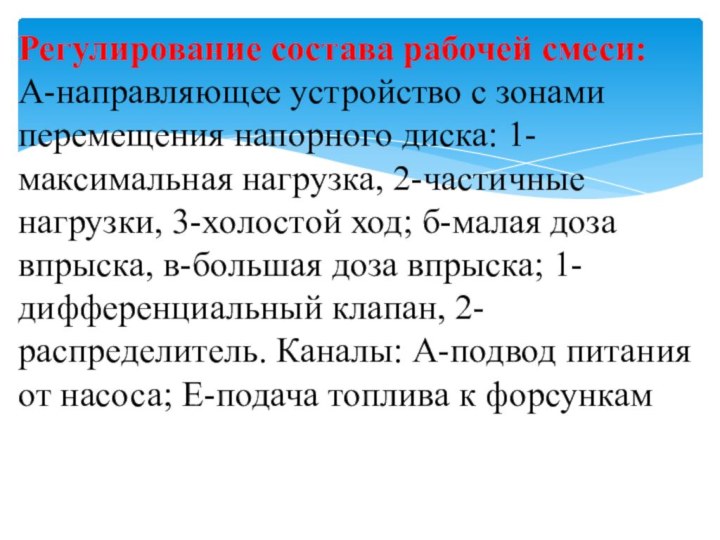

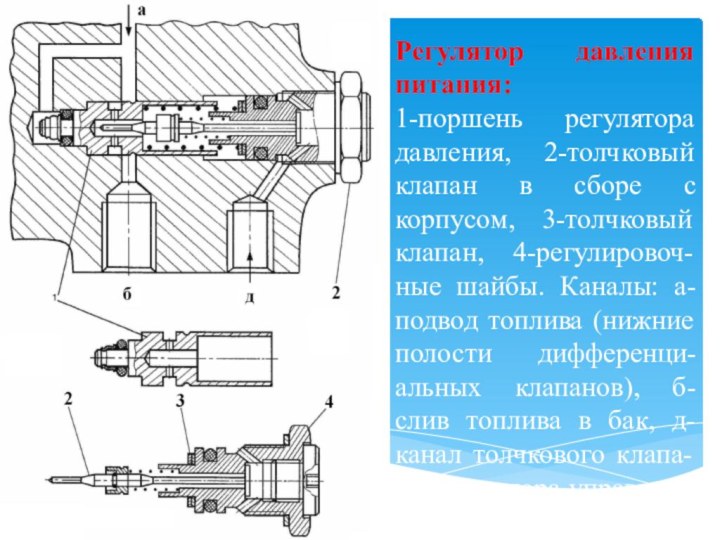

Регулятор давления питания:

1-поршень регулятора давления, 2-толчковый клапан

в сборе с корпусом, 3-толчковый клапан, 4-регулировоч-ные шайбы. Каналы:

а-подвод топлива (нижние полости дифференци-альных клапанов), б-слив топлива в бак, д-канал толчкового клапа-на регулятора управляю-щего давления

Слайд 41

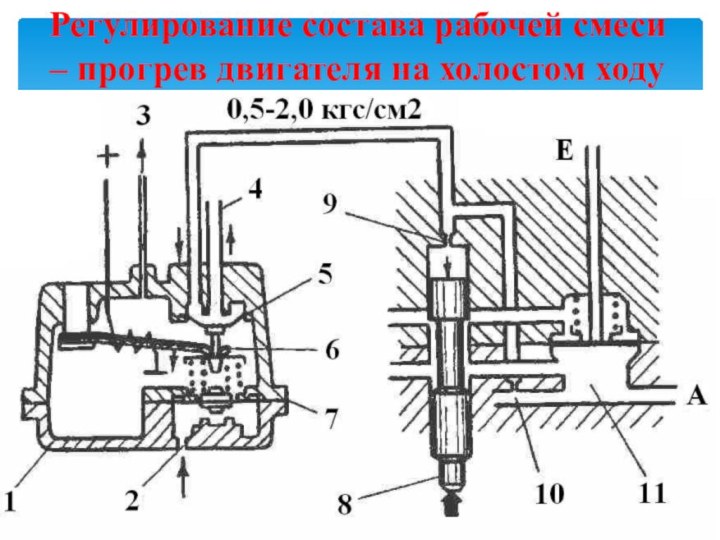

Регулирование состава рабочей смеси – прогрев двигателя на

холостом ходу

Слайд 42

Регулирование состава рабочей смеси –

прогрев двигателя на

холостом ходу

1 — регулятор управляющего давления, 2 —

атмосферное давление, 3 — вакуум, 4 — к кана-лу D регулятора давления, 5 — верхняя диаф-рагма, 6 — биметаллическая пластинчатая пружина, 7 — нижняя диафрагма, 8 — плунжер распределителя, 9 — демпфирующий дроссель, 10 — дроссель подпитки, 11 — дифференциаль-ный клапан, А,Е — клапаны, б — график изменения управляющего давления (заштри-хован допустимый диапазон), проверка при неработающем двигателе

Слайд 43

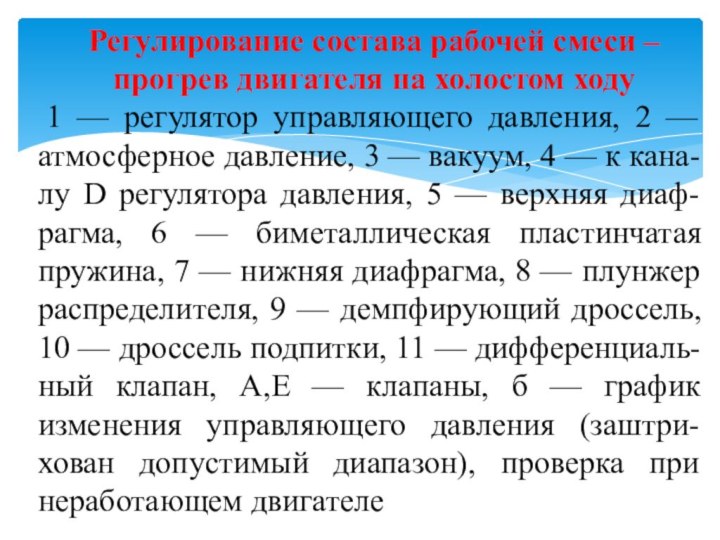

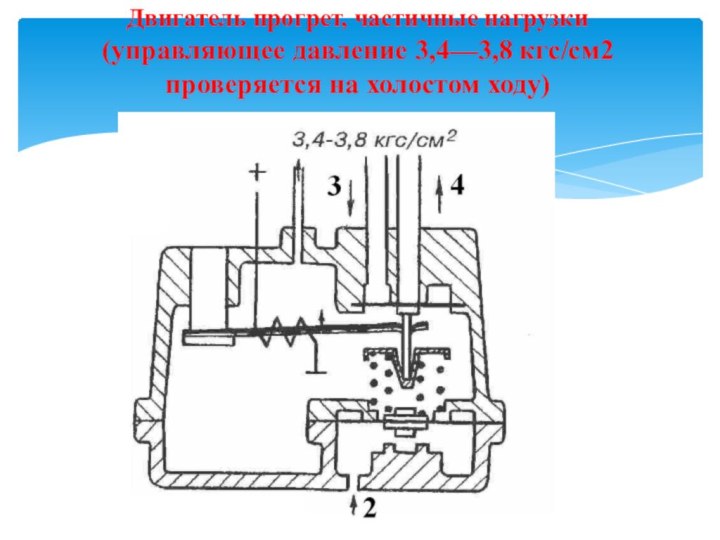

Двигатель прогрет, частичные нагрузки

(управляющее давление 3,4—3,8 кгс/см2 проверяется

на холостом ходу)

Слайд 44

Двигатель прогрет, полная нагрузка (управляющее давление 2,7—3,1 кгс/см2

проверяется на неработающем двигателе)

Слайд 45

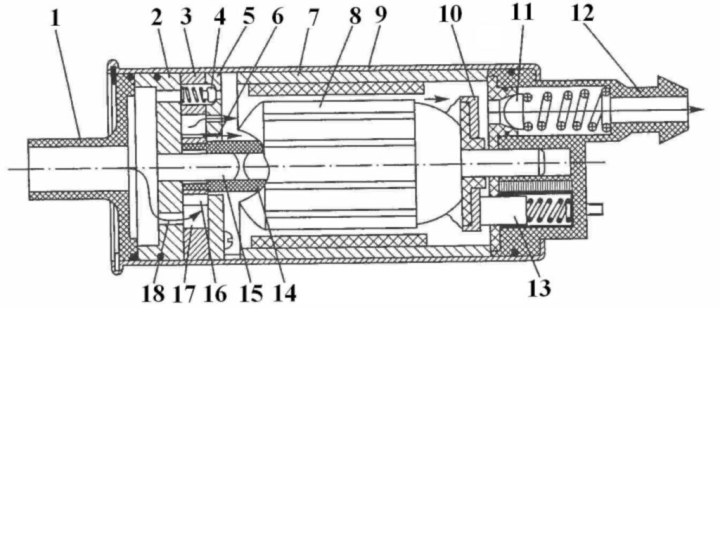

Топливный насос:1, 12 - штуцеры; 2 - основание

насо-са; 3 - статор; 4, 11 – предохранительный и

обратный клапаны; 5 - крышка насоса; 6, 18 - каналы; 7, 9 – кор-пусы; 8якорь электродвигателя; 10 - коллектор; 13 – щетка; 14 - муфта; 15 - вал; 16 - цилиндрический

сепаратор;17-ролик

Слайд 46

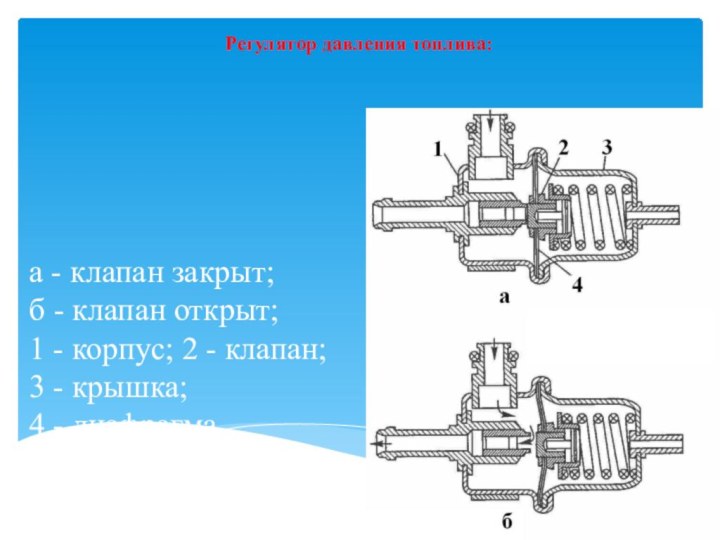

а - клапан закрыт;

б - клапан открыт;

1 - корпус; 2 - клапан; 3 - крышка;

4

- диафрагма

Регулятор давления топлива:

Слайд 47

Форсунка:

1 - насадка распылителя;

2 -игла запорного клапана;

3 - корпус форсунки;

4 – обмотка катушки

электромагнита;

5 - фильтр; 6крышка;

7 - пружина; 8 - сердечник электромагнита;

9 - корпус распылителя

Слайд 48

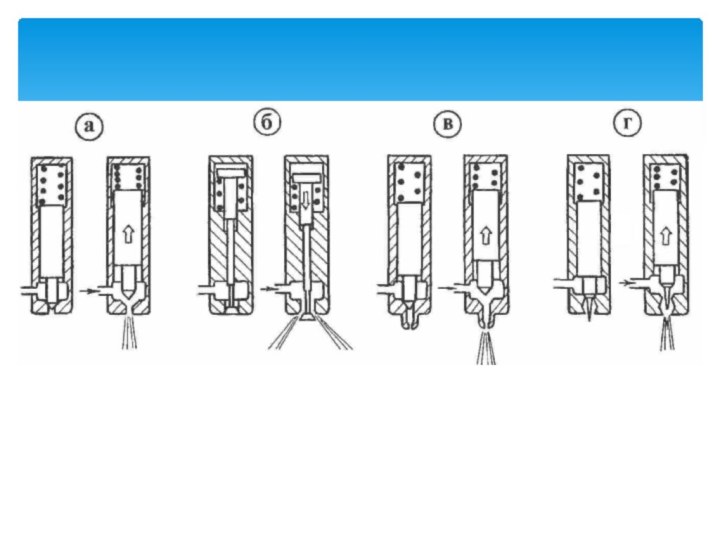

Форсунки (инжекторы) впрыска топлива: а, б - клапанные,

в - закрытая, г - штифтовая

Слайд 49

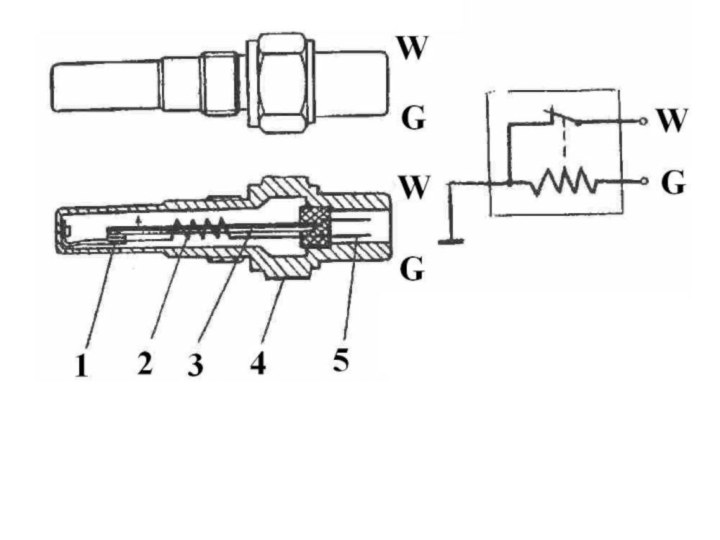

Термореле: 1-контакты, 2-электрическая спираль, 3-биметаллическая пластина, 4-корпус, 5-штекер

Слайд 50

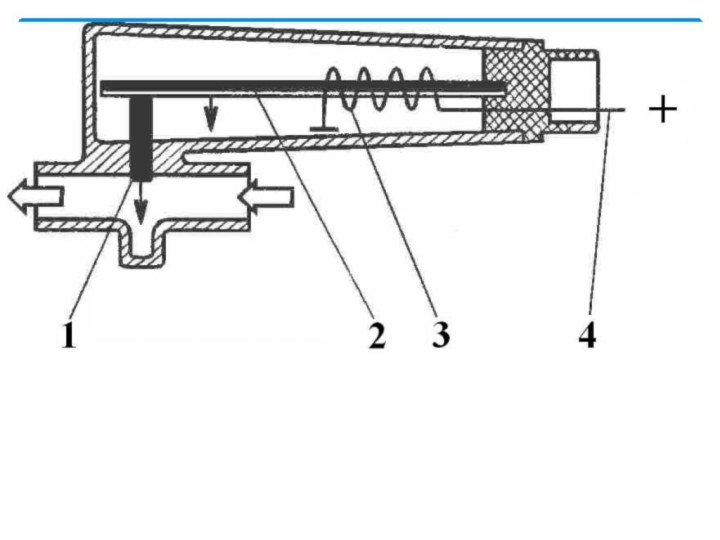

Клапан добавочного воздуха: 1-диафрагма, 2-биметаллическая пластина, 3-электричес-кая спираль,

4-штекер

Слайд 51

Электросхема системы "K-Jetronic"

без послестартового реле

Слайд 52

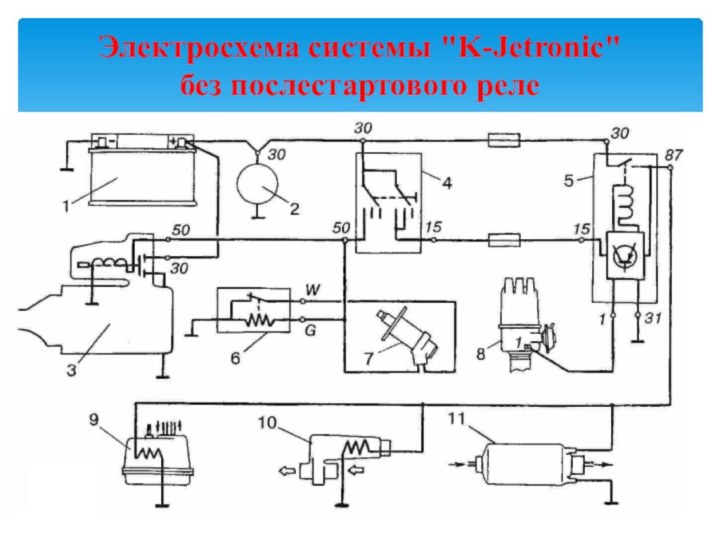

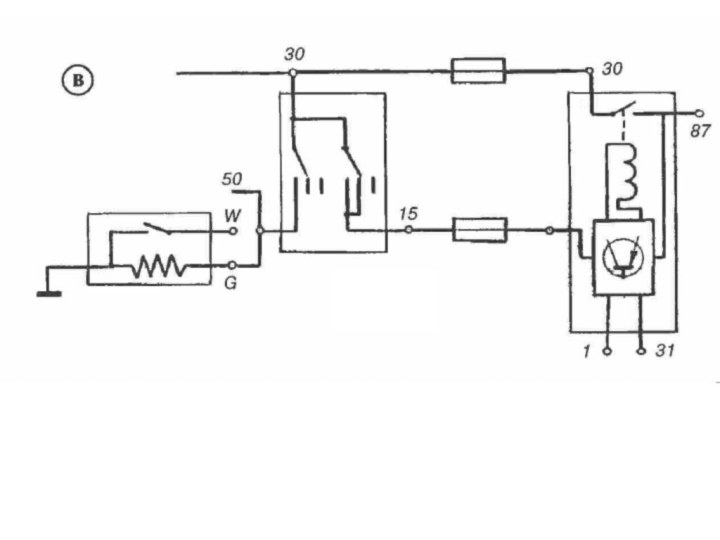

Электросхема системы "K-Jetronic" без послестартового реле: 1 —

аккумуляторная батарея, 2 — генератор, 3 — стартер, 4

— выключатель зажигания, 5 — управляющее реле, 6 — термореле, 7 — пусковая электромагнитная форсунка, 8 — датчик-распределитель, 9 — регулятор управляющего давления, 10 — клапан добавочного воздуха, 11 — топливный насос

Слайд 53

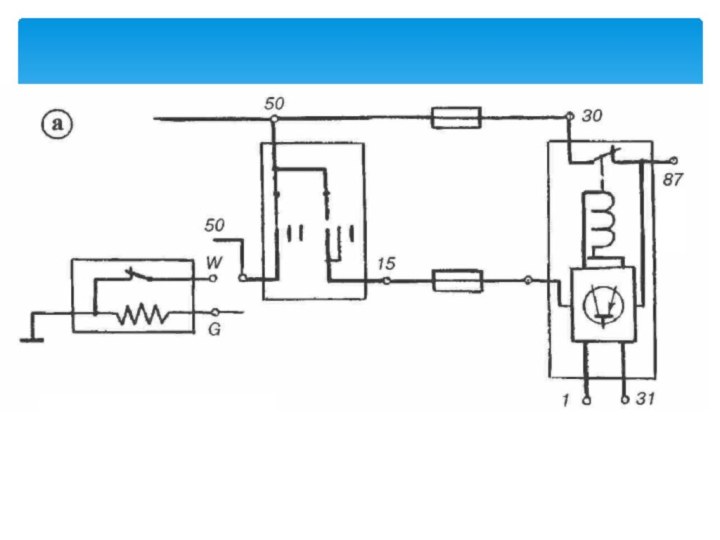

Электрическая схема "K-Jetronic" (фрагмент):

а — пуск холодного

двигателя

Слайд 54

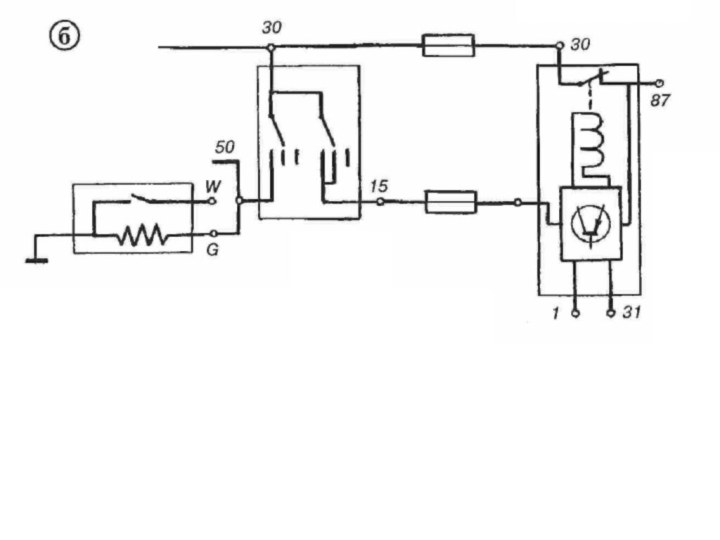

Электрическая схема "K-Jetronic"

б — рабочее состояние, двигатель

прогрет

Слайд 55

Электрическая схема "K-Jetronic"

в — зажигание включено,

коленчатый

вал двигателя не вращается

Слайд 56

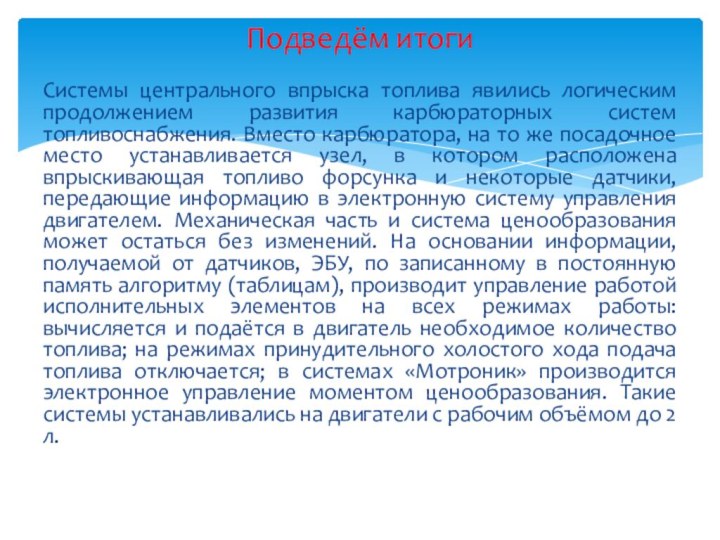

Подведём итоги

Системы центрального впрыска топлива явились логическим продолжением

развития карбюраторных систем топливоснабжения. Вместо карбюратора, на то же

посадочное место устанавливается узел, в котором расположена впрыскивающая топливо форсунка и некоторые датчики, передающие информацию в электронную систему управления двигателем. Механическая часть и система ценообразования может остаться без изменений. На основании информации, получаемой от датчиков, ЭБУ, по записанному в постоянную память алгоритму (таблицам), производит управление работой исполнительных элементов на всех режимах работы: вычисляется и подаётся в двигатель необходимое количество топлива; на режимах принудительного холостого хода подача топлива отключается; в системах «Мотроник» производится электронное управление моментом ценообразования. Такие системы устанавливались на двигатели с рабочим объёмом до 2 л.

Слайд 57

Домашнее задание:

Повторить изученный материал;

Заполнить рабочую тетрадь;

Подготовиться к тестированию.