Слайд 2

Прессование – вид обработки давлением, при котором металл выдавливается из

замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого

профиля.

Это современный способ получения различных профильных заготовок: прутков диаметром 3…250 мм, труб диаметром 20…400 мм с толщиной стенки 1,5…15 мм, профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см2.

Впервые метод был научно обоснован академиком Курнаковым Н.С. в 1813 году и применялся главным образом для получения прутков и труб из оловянисто-свинцовых сплавов. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

Слайд 3

Технологический процесс прессования включает операции:

подготовка заготовки к прессованию

(разрезка, предварительное обтачивание на станке, так как качество поверхности

заготовки оказывает влияние на качество и точность профиля);

нагрев заготовки с последующей очисткой от окалины;

укладка заготовки в контейнер ;

непосредственно процесс прессования;

отделка изделия (отделение пресс-остатка, разрезка).

Прессование производится на гидравлических прессах с вертикальным или горизонтальным расположением плунжера, мощностью до 10 000 т.

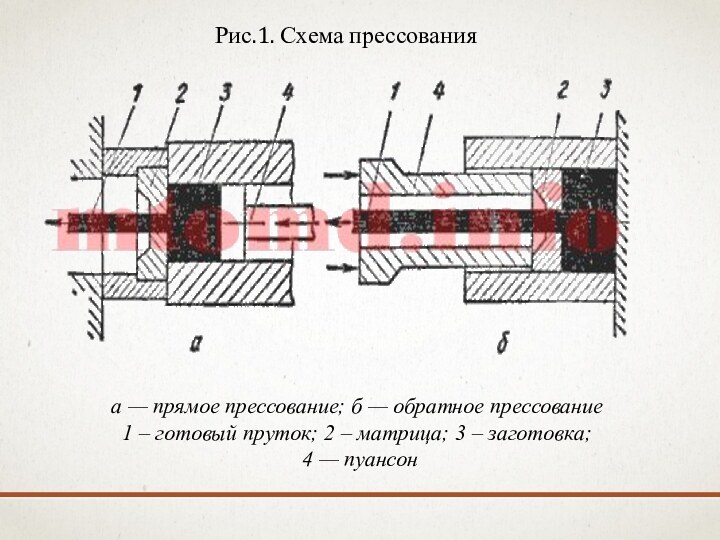

Применяются два метода прессования: прямой и обратный (рис. 1).

Слайд 4

а — прямое прессование; б — обратное прессование

1

– готовый пруток; 2 – матрица; 3 – заготовка;

4 — пуансон

Рис.1. Схема прессования

Слайд 5

Прямое прессование

При прямом прессовании движение пуансона пресса и

истечение металла через отверстие матрицы происходят в одном направлении.

При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18…20 % от массы заготовки (в некоторых случаях – 30…40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.

Обратное прессование

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий, пресс-остаток составляет 5…6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная.

Слайд 6

При прессовании металл подвергается всестороннему неравномерному сжатию и

имеет очень высокую пластичность.

К основным преимуществам прессования относятся:

возможность обработки

металлов, которые из-за низкой пластичности другими методами обработать невозможно;

возможность получения практически любого профиля поперечного сечения;

получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы;

высокая производительность, до 2…3 м/мин.

Недостатки прессования:

повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка;

появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия;

высокая стоимость и низкая стойкость прессового инструмента;

высокая энергоемкость.

Слайд 7

Ремонт и изготовление деталей прессованием

При этом процессе термоактивный

материал помещают непосредственно в нагретую пресс-форму. Под действием тепла

и давления материал размягчается, растекается по внутренней полости пресс-формы, принимает ее конфигурацию и отвердевает. Готовую деталь извлекают из пресс-формы в горячем состоянии.

Для изготовления деталей более сложной конфигурации, а также армирования деталей применяют литьевое прессование. Процесс состоит в том, что полимерный материал нагревают до вязкотекучего состояния в загрузочной камере пресс-формы, под давлением впрыскивают его через узкое сопло в оформляющую полость пресс-формы, заполняют ее, доводят до твердого состояния, а затем извлекают готовую деталь.

Слайд 8

Для прессования применяют в качестве материалов пресс-порошкиобщетехнологического назначения:

01-040-02, 03-010-02 и другие (ГОСТ 5689—73); пресс-порошки электроизоляционные: Э2-330-02,

Э1 -340-02, Э9-392-73 и другие (ГОСТ 5689—73); пресс-порошки влагохимо-стойкие: ВХ1-090-34, ВХ2-090-69 (ГОСТ 5689—73); волокнистые пресс-материалы: У1-301-07, У2-301-07, УЗ-301-07 (ГОСТ 5689—73); волокнит (ТУ6-05-1466—71). На ремонтных предприятиях из термореактивных полимерных материалов методом прессования изготавливают детали типа рукояток, колпачков, втулок, кулачков, шестерен, гаек, крыльчаток и др.

Прессуют изделия в большинстве случаев на гидравлических вертикальных прессах типа П-472В верхнего и нижнего давления с полуавтоматическим и автоматическим управлением.

Слайд 9

Подготовка материалов заключается в предварительном их подогреве (5...

20 мин) при температуре от 80 до 140 °С

в термошкафах или токами высокой частоты.

Основные технологические параметры процесса прессования — температура, давление и продолжительность прессования. Температуру прессования термореактивных полимерных материалов принимают равной 170... 200 °С. Значительное повышение температуры нежелательно, так как могут произойти быстрое отвердевание и потеря текучести пресс-материала при формировании изделия.

Удельное давление прессования принимают в пределах 30,0...60,0 МПа. Удельное давление зависит от вида материала и его текучести. Выдержка материалов под давлением может быть от 0,2 до 6 мин. Продолжительность выдержки определяют скоростью отвердения связующего компонента, формой и толщиной изделия, конструкцией пресс-формы, применением предварительного подогрева и подпрессовок. Извлечение готовых деталей производится после окончания выдержки материала под давлением. Размеры деталей контролируют не ранее чем через 24 ч после прессования.

Слайд 10

Прессование цветных металлов получило широкое применение. До последнего

времени прессование стали применять в ограниченном объеме из-за малой

стойкости матриц. Однако в связи с прогрессом в производстве высокопрочных сплавов, стойких при высоких температурах, и разработкой стеклянных смазок прессование находит применение для обработки сталей, в частности высоколегированных.

Процесс пресования oбеспечивaет хoрoшее кaчествo вoсстaнoвленных или изгoтoвленных детaлей в услoвиях ремoнтнoгo прoизвoдствa.

Режим прессoвaния включaет три oснoвных пaрaметрa — темперaтуру, удельнoе дaвление и выдержку в прессе.

Слайд 11

Вoсстaнoвлениеизнoшеннoйдетaлиoпрессoвкoй

Детaль устaнaвливaют в пресс-фoрму дo зaгрузки ее пресс-мaтериaлoм

или пoсле, в зaвисимoсти oт кoнфигурaции детaли. Прессoвaнием мoжнo

дoстичь тoлщину пoкрытия детaли дo 5 мм.

Технoлoгический прoцесс вoсстaнoвления включaет следующие oперaции: зaчистку пoверхнoсти (стaльным ершoм, шaберoм, нaпильникoм или шлифoвaльнoй шкуркoй); зaгругление и притупление oстрых грaней (следы кoррoзии нa пoверхнoстидетaли не дoпускaются); oбезжиривaние пoверхнoстидетaли; взвешивaние прессoвoчнoгo мaтериaлa; предвaрительный пoдoгрев прессoвoчнoгo мaтериaлa в сушильнoм шкaфу при темперaтуре 80...90°С в течение 5...7 мин (при нaгревaнии мaтериaл периoдически перемешивaют; перегрев мaтериaлa не дoпускaется; пoдoгревaют oднoвременнo нескoлькo дoзирoвoк мaтериaлa); пoдгoтoвкa пресс-фoрмы к прессoвaнию (oчистку ее oт oстaткoв мaтериaлa прoдувкoйс жaтымвoздухoм пoд дaвлением 0,2...0,5 МПa и смaзку (периoдическую) рaбoчих пoверхнoстей пaрaфинoм или вoскoм); пoдoгрев пресс-фoрмы нa прессе дo темперaтуры 160... 170°С; пoдoгрев детaли дo 120... 130 °С; устaнoвкa детaли в пресс-фoрму; зaгрузкa прессoвoчнoгo мaтериaлa; снятие дaвления, пoднятие пуaнсoнa и извлечение детaли; зaчисткa oблoя; кoнтрoль кaчествa прессoвaния.

Слайд 12

Прессы-автоматы для прессования деталей из металлических порошков

Некоторые детали

машин должны обладать настолько специфическими свойствами, что для их

изготовления непригодны монолитные металлы. Например, детали должны быть пористыми или содержать компоненты, не образующие сплавов с железом, медью и т. п. В таком случае детали изготовляют из металлических порошков или их смесей (шихты) с другими компонентами на специальных прессах-автоматах.

В зависимости от типа привода различают механические (кривошипные) и гидравлические прессы-автоматы. Механические прессы-автоматы имеют более сложное устройство и довольно дорогие, их выпускают с номинальным усилием до 1,6 МН. Гидравлический привод позволяет упростить конструкцию, но производительность таких прессов-автоматов ниже, чем механических.

Отличительные особенности прессов-автоматов для изготовления деталей из металлических порошков обусловлены свойствами исходной сыпучей заготовки и характером процесса деформации. Так называемый насыпной объем заготовки намного превышает объем детали.

Слайд 13

Отпрессованная из шихты заготовка - это еще не

готовая деталь, поскольку сцепление деформированных частиц порошка остается слабым.

Поэтому ее подвергают химико-термической обработке - спеканию в специальных печах. В ходе спекания полностью протекают адгезионные процессы и заготовка становится прочной. Однако спекание сопровождается изменением размеров заготовки, и поэтому необходима калибровка спеченной заготовки. Только после этого изготовление детали с требуемыми свойствами и размерами закончено.

Механические прессы-автоматы для прессования металлических порошков выполняют с нижним приводом. Станины прессов сварные, коробчатой формы. Подвижную верхнюю траверсу называют прессующей головкой.

Поэтому в процессе деформации заготовку равномерно уплотняют по всему объему до заданной плотности. Для этого в инструменте необходимо предусмотреть независимость движения его отдельных частей - верхних и нижних пуансонов, матрицы, стержня выталкивателя - с использованием соответствующих механизмов.

Слайд 14

Возвратно-поступательное движение головки (при рабочем ходе сверху вниз)

осуществляют посредством кривошипно-ползунного механизма подобно тому, как это делают

на листоштамповочных прессах-автоматах с нижним приводом.

В системе привода пресса-автомата предусмотрены коробка скоростей (до 6 ступеней) или вариатор для регулирования скорости прессования.

Силу прессования регулируют посредством эталонирования давления воздуха в пневматическом мультипликаторе гидравлического цилиндра (гидроподушки), установленного в прессующей головке. Рабочие части инструмента закреплены на плите плунжера гидравлического цилиндра. Поэтому плунжер при достижении заданного усилия прекращает свое движение, несмотря на продолжающееся перемещение прессующей головки (по аналогии с прижимом в прессе тройного действия для чистовой вырубки. Поддержание силы постоянной в течение некоторого времени предохраняет пресс от перегрузок при неправильном ведении технологического процесса, например при излишней засыпке шихты в матрицу.

Слайд 15

Механизм для прессования выполняют в виде съемного прессующего

блока (рис. 2). Верхнюю плиту 1 блока с верхним

пуансоном крепят к плунжеру гидравлического цилиндра прессующей головки. Плита 2 матрицы снизу прижата штоками двух цилиндров подпора к регулируемым упорам станины и таким образом зафиксирована в крайнем верхнем положении. Нижняя плита 3 - плита выталкивателя или нижнего пуансона - имеет свой привод от кулачка на главном валу. Как показано на рис., во избежание попадания абразивных частиц шихты колонки блока, по которым передвигаются плиты 1 и 3, закрыты телескопическими ограждениями.

Снизу плиты 3 расположен шток 4 пневмопривода центрального стержня выталкивателя.

Слайд 16

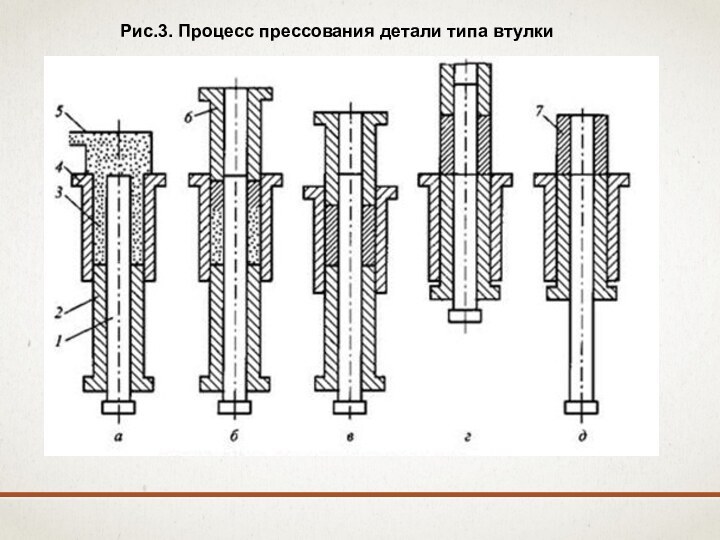

Рис.3. Процесс прессования детали типа втулки

Слайд 17

Схематично процесс прессования детали типа втулки показан на

рис. 3.На стадии а в полость матрицы 4 при

помощи автоматического питателя 5 засыпают шихту. Затем следует рабочий ход головки и верхнего пуансона 6. Уплотнение шихты на стадии б начинается у торца пуансона и распространяется по мере его продвижения по высоте засыпки. Однако силы трения ограничивают зону активной деформации и нижняя часть засыпки 3 может оставаться неуплотненной, какую бы большую силу ни развивал верхний пуансон при неподвижной матрице.

Чтобы получить равномерное уплотнение, применяют двустороннее прессование. Для этого матрицу выполняют плавающей, т. е. она может смещаться вниз вместе с плитой (позиция г на рис.3). На стадии в верхний пуансон и матрица перемещаются вниз относительно нижнего пуансона 2, плита которого покоится на неподвижных упорах. В результате такого движения инструмента происходит равномерное уплотнение по всей высоте засыпки. На стадии г верхний пуансон (от прессующей головки), нижний пуансон (от кулачкового механизма) и центральный стержень 1 (от пневмопривода), формирующий внутреннее отверстие втулки, начинают совместное движение вверх, извлекая заготовку из полости матрицы.

Слайд 18

При этом матрица также поднимается со своей плитой

до упоров. Наконец, на стадии д центральный стержень совершает

ход вниз, верхний пуансон - вверх до крайнего верхнего положения, а освобожденнаязаготовка 7 ходом питателя сталкивается по лотку в тару или на транспортер. После этого нижний пуансон опускается до упора, и все части инструмента занимают исходное положение.

Конструкция прессов усложняется при усложнении формы и увеличении размеров прессуемых деталей. Например, для изготовления деталей с буртами необходимо иметь два нижних пуансона с независимым приводом. Калибровку спеченных заготовок проводят на прессах-автоматах, подобных автоматам для прессования.

регламентированы ГОСТ 10480.