- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Отцы-основатели ТОЙОТА

Содержание

- 2. Отцы-основатели «ТОЙОТА»Сакичи Тойода (1867—1930)Киичиро Тойода (1894—1952)Тайити Оно (1912—1990) считается отцом TPSTPS – Производственная система Тойота

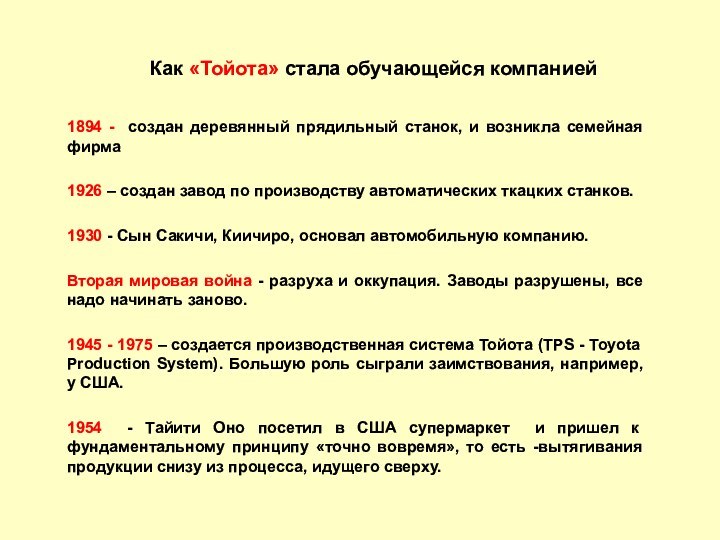

- 3. Как «Тойота» стала обучающейся компанией1894 - создан

- 4. Откуда всё пошло?Символ ткацкой петли и челнока

- 5. Почему именно опыт Тойота? В любом

- 6. Вы можете не изменяться. Выживание не является

- 7. ПРИНЦИПЫ ДЕМИНГАСлушайте меня, и через пять лет

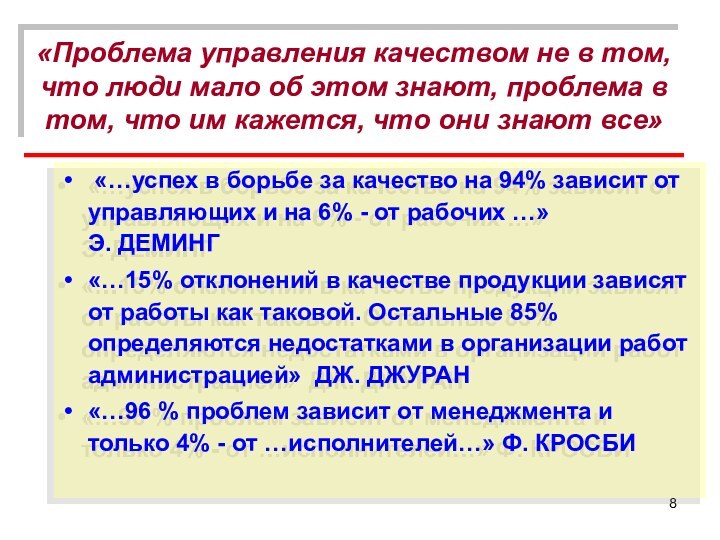

- 8. «…успех в борьбе за качество на

- 9. КачествоКачество – совокупность характеристик объекта (индивидуально описываемый

- 10. Процессный подходБизнес-процесс – совокупность взаимосвязанных действий

- 11. Японский Орден Святых СокровищМедаль Деминга -

- 12. Первая аксиома утверждает: «Любая деятельность может рассматриваться,

- 13. «Сделайте так, чтобы стремление к улучшению продукции

- 14. «В новых социально-экономических условиях менеджеры-лидеры организации должны

- 15. Принцип 3. Отказ от массового контроля«Для достижения

- 16. Принцип 4. Отказ от закупок по самой

- 17. Принцип 5. Ориентация на процессы«Качество должно «встраиваться»

- 18. Принцип 6. Постоянная подготовкаи переподготовка персонала«Организация должна

- 19. «В организации должна быть создана система эффективного

- 20. Принцип 8. Искорените атмосферу страха. Создайте корпоративную

- 21. Принцип 9. Устраните барьеры между подразделениями.Внедрите системный

- 22. Принцип 10. Отказ от пустых лозунгов и

- 23. Принцип 11. Отказ от объективистских методов управления«Менеджеры

- 24. Принцип 12. Гордость за свою работу«В организации

- 25. Принцип 13. Поощрение стремления к самосовершенствованию«Организация должна

- 26. Принцип 14. Приверженность делу повышению качества«Высшее руководство

- 27. План действий Э. Деминга состоит из следующих

- 28. 5) как можно быстрее строится организационная структура,

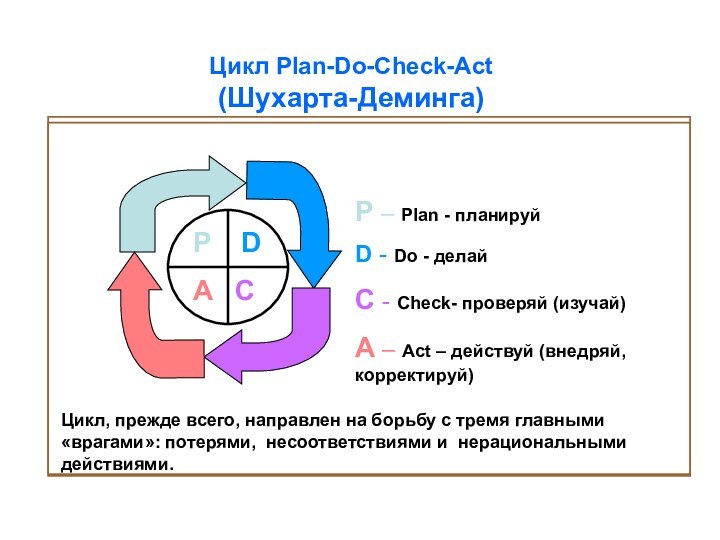

- 29. Цикл Plan-Do-Check-Act (Шухарта-Деминга) P – Plan -

- 30. Цикл Plan-Do-Check-Act (Шухарта-Деминга) (2)Планируй – Спланируйте организационные

- 31. Бережливое производство – это ФИЛОСОФИЯ, которая основана

- 32. Бережливое производство (Lean production) – логистическая концепция

- 33. Суть бережливого производства сводится к пяти постулатам:1.

- 34. Скачать презентацию

- 35. Похожие презентации

Отцы-основатели «ТОЙОТА»Сакичи Тойода (1867—1930)Киичиро Тойода (1894—1952)Тайити Оно (1912—1990) считается отцом TPSTPS – Производственная система Тойота

Слайд 2

Отцы-основатели «ТОЙОТА»

Сакичи Тойода (1867—1930)

Киичиро Тойода (1894—1952)

Тайити Оно

(1912—1990)

Слайд 3

Как «Тойота» стала обучающейся компанией

1894 - создан деревянный

прядильный станок, и возникла семейная фирма

1926 – создан завод

по производству автоматических ткацких станков. 1930 - Сын Сакичи, Киичиро, основал автомобильную компанию.

Вторая мировая война - разруха и оккупация. Заводы разрушены, все надо начинать заново.

1945 - 1975 – создается производственная система Тойота (TPS - Toyota Production System). Большую роль сыграли заимствования, например, у США.

1954 - Тайити Оно посетил в США супермаркет и пришел к фундаментальному принципу «точно вовремя», то есть -вытягивания продукции снизу из процесса, идущего сверху.

Слайд 4

Откуда всё пошло?

Символ ткацкой петли и челнока –

эмблема «Тойота»

Первый ткацкий станок, сделанный Сакичи Тойодой в 1890

году

Слайд 5

Почему именно опыт Тойота?

В любом кризисе Тойота

страдает меньше других компаний и легче его преодолевает

Очень

быстро наращивает производство и теснит конкурентовВыполняет сложные проекты и заказы в очень сжатые сроки

Охотно обучает своих поставщиков и даже конкурентов

Относится к потребителю с огромным уважением

Не гонится за прибылью, а создает ценность для всего общества

Принципы деятельности универсальны и могут быть применены в любой сфере

Слайд 6

Вы можете не изменяться.

Выживание не является обязанностью.

Все

дело в качестве. Но вы напрасно ищите качество среди

станков. Оно рождается в коридорах власти.Эдвард Деминг

(1900 – 1993 гг.)

Слайд 7

ПРИНЦИПЫ ДЕМИНГА

Слушайте меня, и через пять лет вы

будете конкурировать с Западом.

Продолжайте слушать до тех пор, пока

Запад не будет просить защиты от вас.Слайд 8 «…успех в борьбе за качество на 94%

зависит от управляющих и на 6% - от рабочих

…» Э. ДЕМИНГ«…15% отклонений в качестве продукции зависят от работы как таковой. Остальные 85% определяются недостатками в организации работ администрацией» ДЖ. ДЖУРАН

«…96 % проблем зависит от менеджмента и только 4% - от …исполнителей…» Ф. КРОСБИ

«Проблема управления качеством не в том, что люди мало об этом знают, проблема в том, что им кажется, что они знают все»

Слайд 9

Качество

Качество – совокупность характеристик объекта (индивидуально описываемый и

рассматриваемый процесс, продукция, организация, система или любая комбинация из

них), относящихся к его способности удовлетворять установленные и предполагаемые потребности.Качество – степень, с которой совокупность собственных характеристик выполняет требования.

Требование – потребность или ожидание, которое установлено, обычно предполагается или бывает обязательным.

Слайд 10

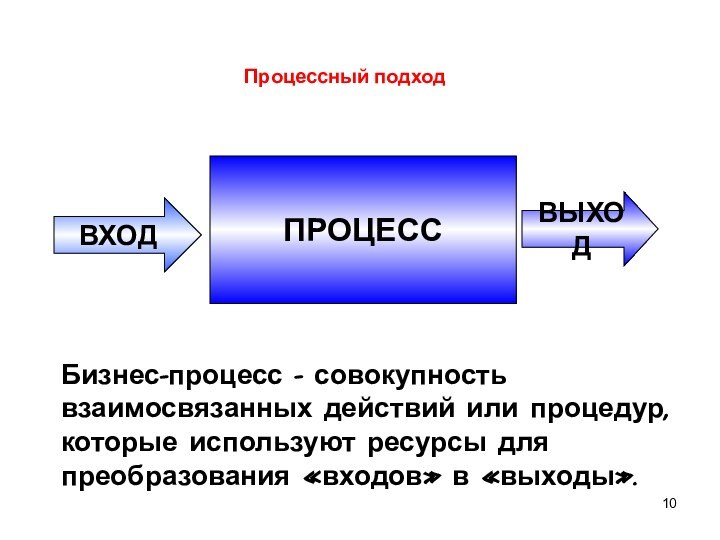

Процессный подход

Бизнес-процесс – совокупность взаимосвязанных действий или

процедур, которые используют ресурсы для преобразования «входов» в «выходы».

ПРОЦЕСС

ВХОД

ВЫХОД

Слайд 11

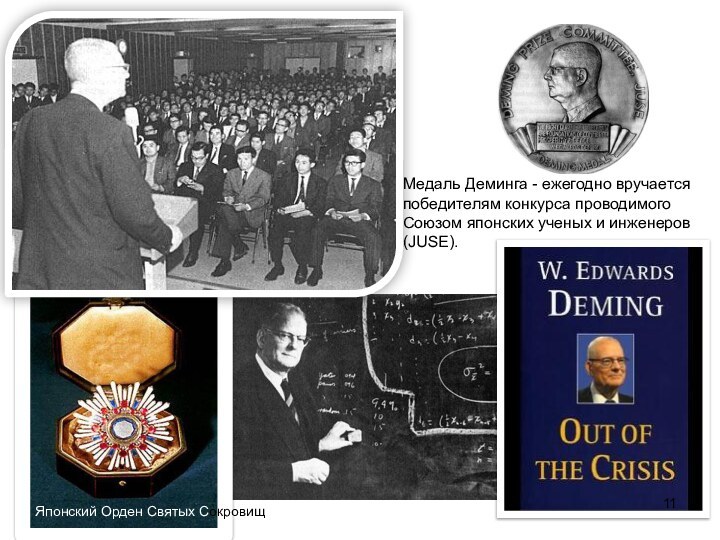

Японский Орден Святых Сокровищ

Медаль Деминга - ежегодно

вручается победителям конкурса проводимого Союзом японских ученых и инженеров

(JUSE).Слайд 12 Первая аксиома утверждает: «Любая деятельность может рассматриваться, как

технологический процесс и потому может быть улучшена».

Вторая аксиома

гласит: «Производство следует рассматривать как систему. Поэтому решения частных конкретных проблем совершенно не достаточно. Необходимы системные фундаментальные изменения». Третья аксиома требует: «Высшее руководство предприятия должно во всех случаях поступать так, чтобы принять на себя ответственность за деятельность предприятия».

Слайд 13 «Сделайте так, чтобы стремление к улучшению продукции или

услуг стало постоянным. Ваша конечная цель — быть конкурентоспособным

в бизнесе и создавать рабочие места. Не отступайте от достижения четко сформулированных производственных целей, поэтапного и постоянного улучшения качества продукции и услуг».Принцип 1. Постоянство целей

Слайд 14 «В новых социально-экономических условиях менеджеры-лидеры организации должны ответить

на вызовы внешней среды, осознать свою ответственность и взять

на себя руководство позитивными изменениями».Принцип 2. Лидерство и ответственность

Слайд 15

Принцип 3. Отказ от массового контроля

«Для достижения требуемого

качества продукции нет необходимости в массовом контроле, поскольку качество

от него не зависит. Качество — это результат оптимизации процессов производства, а не контроля конечной продукции».Слайд 16 Принцип 4. Отказ от закупок по самой низкой

цене

«Следует прекратить практику приобретения самых дешевых ресурсов для производства

продукции и оказания услуг. Цена не имеет смысла без определения свойств товара. Дешевые ресурсы, как правило, могут иметь «соответствующее качество, и оно не позволит вам обеспечить требуемое качество ваших товаров и услуг».

Слайд 17

Принцип 5. Ориентация на процессы

«Качество должно «встраиваться» в

продукцию на этапе ее проектирования. На этапе планирования производства

уже будет поздно. Качество начинается с целей».

Слайд 18

Принцип 6. Постоянная подготовка

и переподготовка персонала

«Организация должна иметь

систему подготовки и переподготовки персонала на рабочих местах с

использованием современных методов обучения, тестирования и аттестации».Слайд 19 «В организации должна быть создана система эффективного руководства.

Проверки и инспекции должны быть направлены на то, чтобы

помочь сотрудникам лучше выполнять их работу».Принцип 7. Учреждение лидерства.

Руководители всех уровней должны стать для персонала наставниками

Слайд 20

Принцип 8. Искорените атмосферу страха.

Создайте корпоративную культуру

«Организация

должна изучать и целенаправленно формировать свою корпоративную культуру. Важно

создать благоприятный «микроклимат» в коллективе, используя эффективные методы общения между сотрудниками, препятствовать возникновению атмосферы страха и недоверия. Работники предприятия должны чувствовать себя защищенными, не бояться задавать вопросы и высказывать свои мысли».

Слайд 21

Принцип 9. Устраните барьеры между подразделениями.

Внедрите системный подход

«Организация

должна управляться на основе системного подхода. Внутрипроизводственные отношения должны

иметь характер «клиент-поставщик».

Слайд 22

Принцип 10. Отказ от пустых лозунгов и призывов

«Руководителям

организации следует отказаться от не подкрепленных соответствующими ресурсами лозунгов,

призывов к действиям и проповедей для «мобилизации масс на трудовые подвиги» во имя достижения каких-либо целей повышения эффективности производства, качества продукции и т. д.».

Слайд 23

Принцип 11. Отказ от объективистских методов управления

«Менеджеры не

должны злоупотреблять использованием количественных показателей для управления организацией. Для

того, чтобы грамотно управлять необходимо «познать суть вещей», а не доверяться только «сухим цифрам».

Слайд 24

Принцип 12. Гордость за свою работу

«В организации следует

создать условия, при которых сотрудники могут и должны гордиться

своей работой. Сотрудник, который чувствует свою необходимость, не пожалеет усилий, чтобы ее сохранить. Он будет работать лучше, если будет знать, что нужен организации, гордиться этим».

Слайд 25

Принцип 13. Поощрение стремления

к самосовершенствованию

«Организация должна разработать

и ввести в действие систему повышения квалификации персонала и

создать каждому сотруднику условия для его самосовершенствования. Необходимо поощрять образование и самообразование сотрудников. Организации нужны не просто хорошие работники, ей нужны работники, которые становятся лучше, благодаря образованию и самосовершенствованию».

Слайд 26

Принцип 14. Приверженность делу повышению качества

«Высшее руководство организации

должно четко и ясно заявить о своей приверженность постоянному

улучшению качества продукции и услуг и непрерывно доказывать это своими действиями».Слайд 27 План действий Э. Деминга состоит из следующих семи

шагов:

1) руководство, опираясь на все 14 принципов, борется

со «смертельными болезнями» и препятствиями, согласовывает понятия и направления планов;

2) руководство собирается с духом и внутренне настраивается на движение в новом направлении;

3) руководство объясняет сотрудникам компании, почему перемены необходимы;

4) вся деятельность компании разбивается на этапы (стадии), при этом каждый последующий этап является как бы заказчиком предыдущего. Постоянное улучшение методов работы должно осуществляться на каждом этапе, и каждый этап должен работать в направлении качества;

Слайд 28 5) как можно быстрее строится организационная структура, которая

будет работать на постоянное улучшение качества. Деминг выступает за

использование цикла Шухарта (PDCA) в качестве процедуры, помогающей улучшению на любом этапе; 6) каждый сотрудник может принять участие в совершенствовании работы на любом этапе; 7) строится система качества.План действий Э. Деминга состоит из следующих семи шагов:

Слайд 29

Цикл Plan-Do-Check-Act (Шухарта-Деминга)

P – Plan - планируй

D

- Do - делай

C - Check- проверяй (изучай)

A –

Act – действуй (внедряй, корректируй)P

D

C

A

Цикл, прежде всего, направлен на борьбу с тремя главными «врагами»: потерями, несоответствиями и нерациональными действиями.

Слайд 30

Цикл Plan-Do-Check-Act (Шухарта-Деминга) (2)

Планируй – Спланируйте организационные изменения,

продукт или услугу, решение задачи или улучшение существующего процесса.

Делай

– Выполните запланированные мероприятия (действия), проведите «плотную» реализацию предлагаемого изменения.Проверяй – Проверьте результаты или эффект данного изменения, изучите все данные (количественные, качественные) о полученном эффекте.

Воздействуй – Примите решения о мерах с учетом «извлеченного урока»: отказ от внедрения или повторение этапов PDCA, или внедрение в производство.

Слайд 31

Бережливое производство

– это ФИЛОСОФИЯ, которая основана на

идее устранения потерь в процессах и принципах взаимозависимости, уважения

и постоянного совершенствования.– это действенная СИСТЕМА ПРОСТЫХ РЕШЕНИЙ, которая включает методы, подходы и эффективные инструменты, направленные на устранение потерь и оптимизацию процессов.

2 х 2

Слайд 32 Бережливое производство (Lean production) – логистическая концепция менеджмента,

базирующаяся на идее непрерывных улучшений, позволяющих ликвидировать те виды

деятельности, которые не создают дополнительной потребительской ценности, сфокусированная на оптимизации бизнес-процессов с учетом максимальной ориентации на рынок и потребителей продуктов/услуг, мотивацию всех сотрудников предприятия и идею сомообучающейся организации.

Слайд 33

Суть бережливого производства сводится к пяти постулатам:

1. Определить

ценность конкретного продукта.

2. Определить поток создания ценности для этого

продукта.3. Обеспечить непрерывное течение потока создания ценности продукта.

4. Позволить потребителю вытягивать продукт, а не выталкивать его.

5. Стремиться к совершенству.