Слайд 2

Технологичность конструкции одежды – это такое конструктивное решение

деталей, узлов и изделия в целом, которое позволяет при

минимальных трудовых и материальных затратах обеспечить эффективность производства одежды с заданными эксплуатационными, эргономическими и эстетическими требованиями.

Показатели качества конструкции

Современный внешний вид

Хорошая посадка на фигуре

Устойчивость формы одежды

Качество технологической обработки

Слайд 4

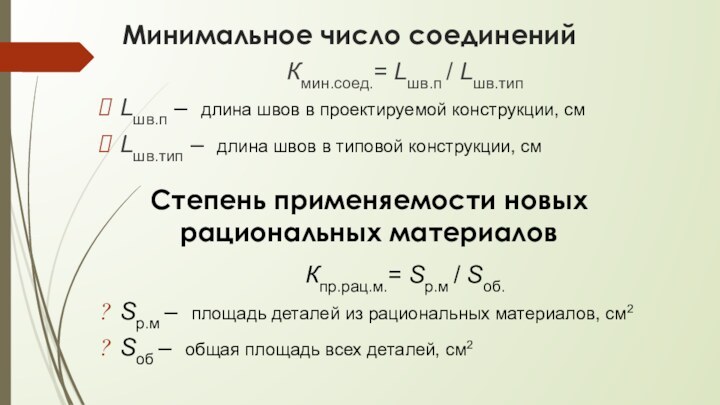

Минимальное число соединений

Кпр.рац.м.= Sр.м / Sоб.

Sр.м –

площадь деталей из рациональных материалов, см2

Sоб – общая площадь

всех деталей, см2

Степень применяемости новых рациональных материалов

Кмин.соед.= Lшв.п / Lшв.тип

Lшв.п – длина швов в проектируемой конструкции, см

Lшв.тип – длина швов в типовой конструкции, см

Слайд 5

Применение параллельно-последовательных методов обработки

Степень технического оснащения

Кп.пос= Тп.пос /

Тоб

Тп.пос – затраты времени на операциях, выполняемых параллельно-последовательными

методами, мин.

Тоб – общая трудоемкость изготовления изделия, мин.

Кт.о= Тм / Тоб

Тм – затраты времени на механизированных и автоматизированных операциях, мин

Тоб – общая трудоемкость изготовления изделия, мин.

Слайд 6

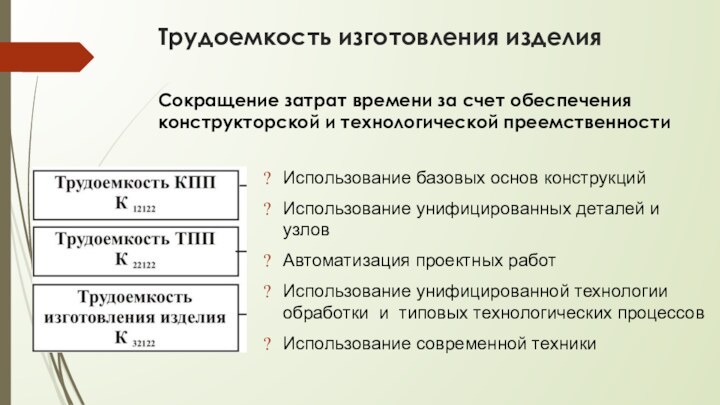

Трудоемкость изготовления изделия

Использование базовых основ конструкций

Использование унифицированных деталей

и узлов

Автоматизация проектных работ

Использование унифицированной технологии обработки и типовых

технологических процессов

Использование современной техники

Сокращение затрат времени за счет обеспечения конструкторской и технологической преемственности

Слайд 7

Коэффициент унификации

Для одной модели Ку.i.= Уi / nоб.i

Для серии моделей

Уi – количество унифицированных деталей в i-ой

модели, шт;

nоб.i – общее количество деталей в рассматриваемой

модели, шт.

Слайд 8

Материалоемкость изделия

Площадь лекал;

Коэффициент использования материалов

Ки.м.= Sл / Sр

= 1/(1 + В )

Sл – площадь лекал, см2

Sр

–площадь раскладки, см2

В – межлекальные потери, %

В = 0; КИ.М. = 1; В = 10%; Ки. М. = 0,909;

В = 20%; КИ.М. = 0,833; В = 30%; Ки. М. = 0,769;

Слайд 9

Пути снижения расхода материала на единицу изделия

уменьшение прибавок

на образование складок, рельефов, отделочных швов;

уменьшение технологических прибавок на

сутюживание, усадку при стачивании швов, обработку срезов;

анализ конфигурации деталей, определение мест в срезах деталей, мешающих лучшей укладываемости их в раскладке, нахождение путей их совершенствования, используя для этого возможность перевода швов, образование надставок, срезание углов;

рациональное проектирование форм мелких деталей и возможности их усовершенствования;

изменение направления нити основы в деталях, направления ворса и т. д.;

соединение в одной раскладке лекал деталей двух разных моделей.

Слайд 10

Правила адаптивного конструирования

тропизация – выбор оптимального направления укладки

лекал, обеспечивающего наибольшую плотность раскладки.

мультипликация – раскладка повторяющихся

деталей.

лобилизация – изменение конфигурации детали с целью приближения ее контуров к замощающей фигуре.

декомпозиция – разбиение детали на более мелкие равные и неравные части, обеспечивающие более плотную раскладку (введение дополнительных швов в отрезном подборте, нижнем воротнике, цельнокроеных рукавах и т. д.).

Слайд 11

Замощающая раскладка

Пальто от Еохлээ Тэн (1997)

Слайд 12

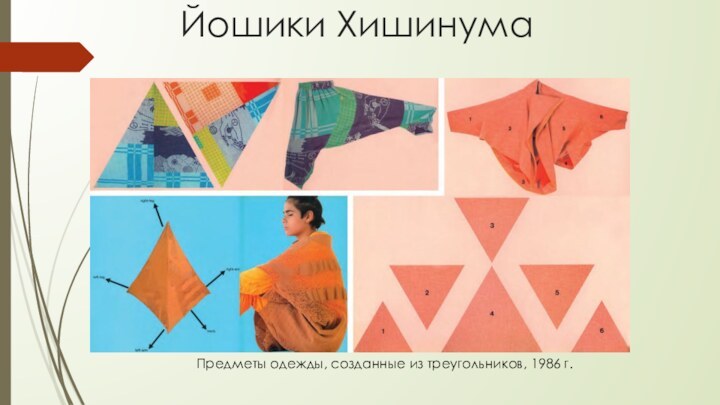

Йошики Хишинума

Предметы одежды, созданные из треугольников, 1986

Слайд 13

Техника «Tessellation Cutting»

Дизайнер Холли Макгиллан

Слайд 14

Методика безостаточного конструирования одежды

Слайд 15

Тимо Риссанен – финский дизайнер , старший ассистент

профессора экологического моделирования одежды в Школе дизайна Parsons в

Нью-Йорке.

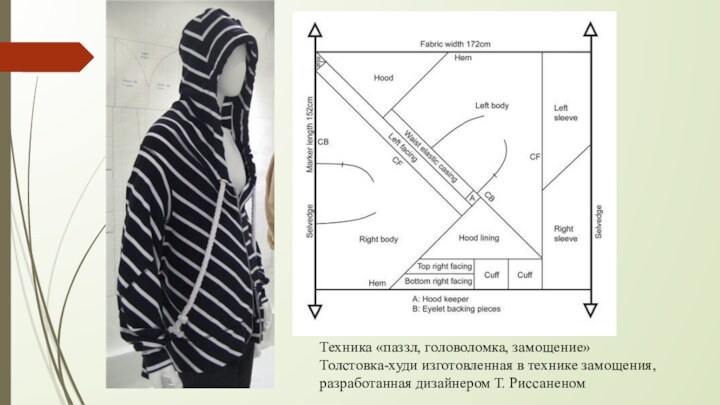

Слайд 16

Техника «паззл, головоломка, замощение»

Толстовка-худи изготовленная в технике

замощения, разработанная дизайнером Т. Риссаненом

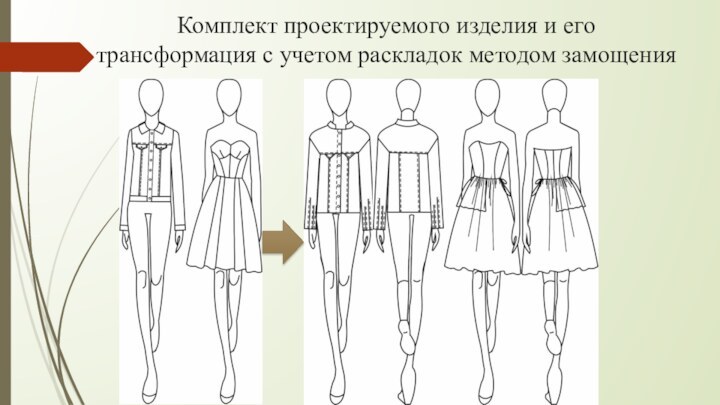

Слайд 18

Комплект проектируемого изделия и его трансформация с учетом

раскладок методом замощения

Слайд 21

Требования к технологичности конструкции сборочных единиц и деталей

сборочная

единица должна расчленяться на рациональное число составных деталей с

учетом принципа агрегатирования;

конструкция сборочной единицы должна обеспечивать ее компоновку из унифицированных деталей и частей;

виды используемых соединений и их конструкция должны обеспечивать возможность механизации и автоматизации сборочных работ;

методы изготовления должны обеспечивать параллельность обработки нескольких деталей или сборочных единиц;

контуры соединяемых деталей должны быть полностью сопряжёнными;

объемная форма деталей должна быть получена конструктивным путем с применением минимальной принудительной внутри процессной ВТО (сутюживания, оттягивания) или без принудительного формования;

конструкция деталей и узлов должна обеспечивать применение типовых технологических процессов для их изготовления.

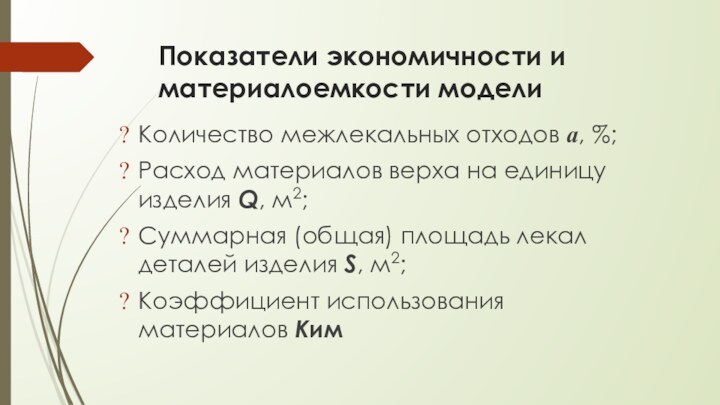

Слайд 22

Экономичность проектируемой модели характеризует экономическую эффективность затрат на

разработку, изготовление и эксплуатацию изделия.

Производственная экономичность

Эксплуатационная экономичность

Слайд 23

Материалоемкость

М=МI+MII+MIII+МIV

МI – стоимость основных материалов;

МII – стоимость

вспомогательных материалов

(упаковочные материалы, материалы для обслуживания

оборудования и помещений, для нужд управления, для выполнения внутрифабричных транспортных операций и т. д.);

MIII – стоимость топлива и энергии;

МIV – стоимость амортизации основных фондов.

Слайд 24

Стоимость основных материалов

МI=М1+M2+M3+М4

М1 – стоимость материалов верха

;

М2 – стоимость подкладочных материалов;

M3 – стоимость прокладочных материалов;

М4 – стоимость фурнитуры.

Слайд 25

Стоимость материалов верха

М1=(S+A)R1

S – суммарная площадь лекал

деталей изделия, м2;

А – площадь общих отходов, возникающих

при изготовлении изделия, м2;

R1 – стоимость 1 м2 материала верха, руб.

Слайд 26

Площадь общих отходов

А=А1+А2+А3+А4

А1 – межлекальные отходы ;

А2

– нерациональные остатки;

А3 – отходы по длине;

А4 –

отходы по ширине.

Слайд 27

Суммарные технологические потери – 31 %

17 % –

межлекальные отходы;

2 % – потери по ширине;

2 % –

потери при настилании;

3 % – потери при расчете кусков ткани в настилы;

2 % – бракованная ткань;

5 % – потери, обусловленные необходимостью закупки избыточной ткани.

Слайд 28

Процент межлекальных потерь

Q – площадь раскладки;

S –

площадь лекал с учетом припусков на швы;

Межлекальные отходы

А1

Слайд 29

Предельные и средние количества межлекальных отходов

Слайд 30

Факторы влияющие на процент межлекальных отходов

ширины и вида

материала,

формы, размера и числа деталей в раскладке;

вида лицевой

поверхности материала;

вида раскладки по числу комплектов лекал;

сочетания размероростов в раскладке.;

расположение лекал в раскладке.