- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

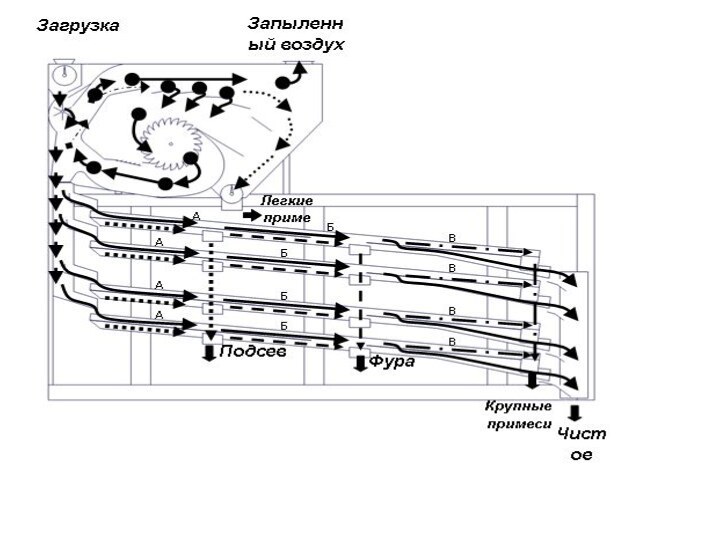

Презентация на тему Машины для послеуборочной обработки зерна

Содержание

- 2. 5.Назначение, размещение и устройства очистки решет. Расчет

- 3. Машины для послеуборочной обработки зерна1. Виды послеуборочной

- 4. Предварительная ОЧИСТКАИСПОЛЬЗУЕТСЯ ДЛЯ СВЕЖЕУБРАННОГО ЗЕРНА ВЛАЖНОСТЬЮ ДО

- 5. Первичной очистке подлежит зерновой ворох влажностью не

- 6. Вторичная очисткаРазделяет зерновой ворох

- 7. Агротехнические требования Продовольственное зерно должно быть очищено

- 8. Агротехнические требованияПри предварительной очистки потери зерна в

- 9. Агротехнические Требования к сортовой чистоте семян Вторичная

- 10. Требования к процессам очистки, сортирования зерна и

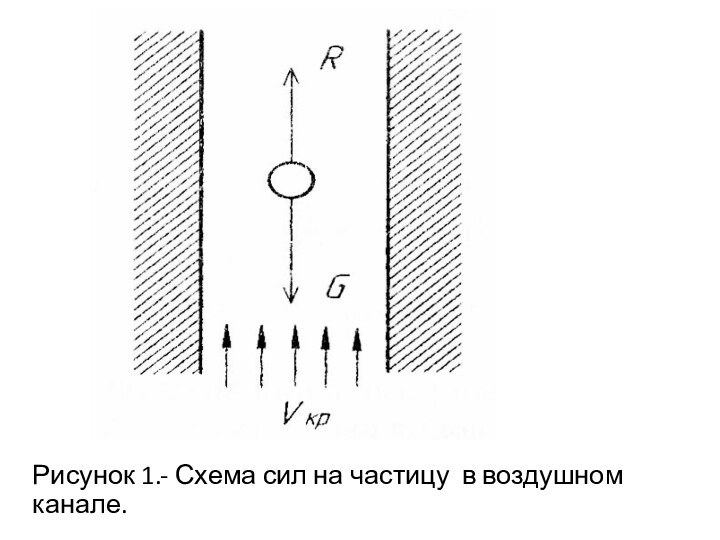

- 11. 3.Разделение семян воздушным потокомВ зерноочистительных машинах широко

- 12. при котором зерно или примеси находятся во

- 13. Рисунок 1.- Схема сил на частицу в воздушном канале.

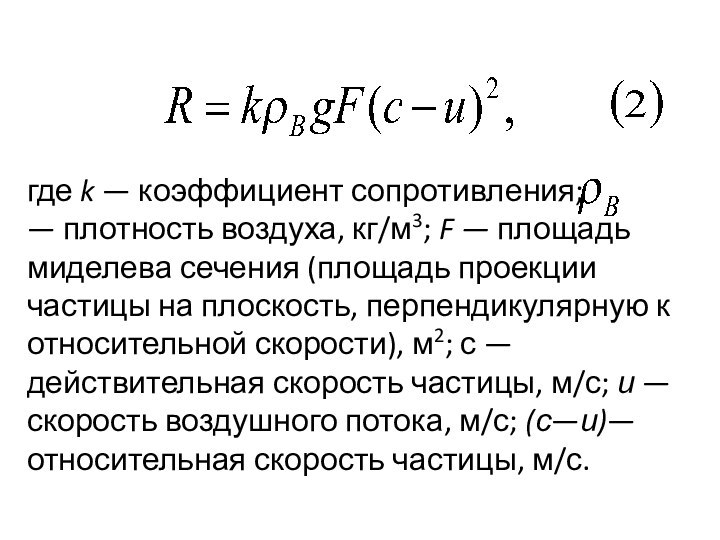

- 14. где k — коэффициент сопротивления;

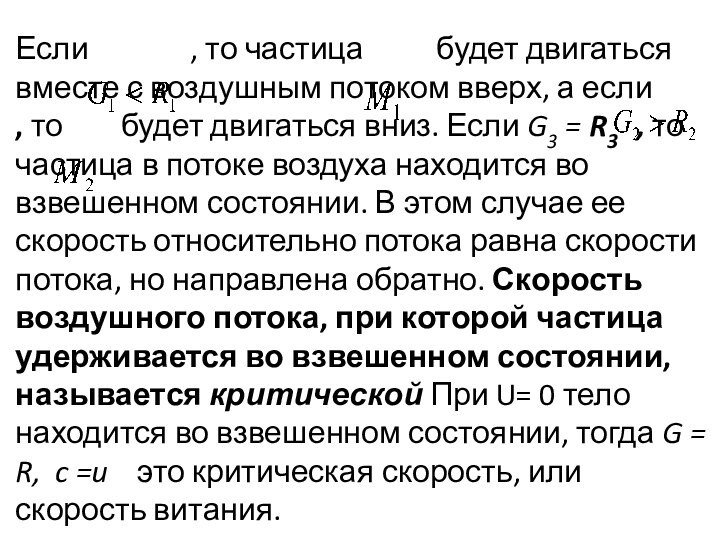

- 15. Если

- 16. Критическую скорость различных частиц определяют из выраженияОткудаДля

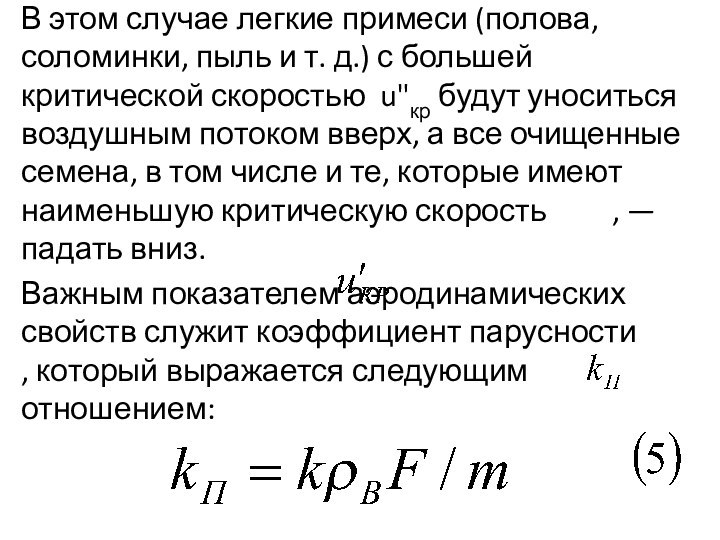

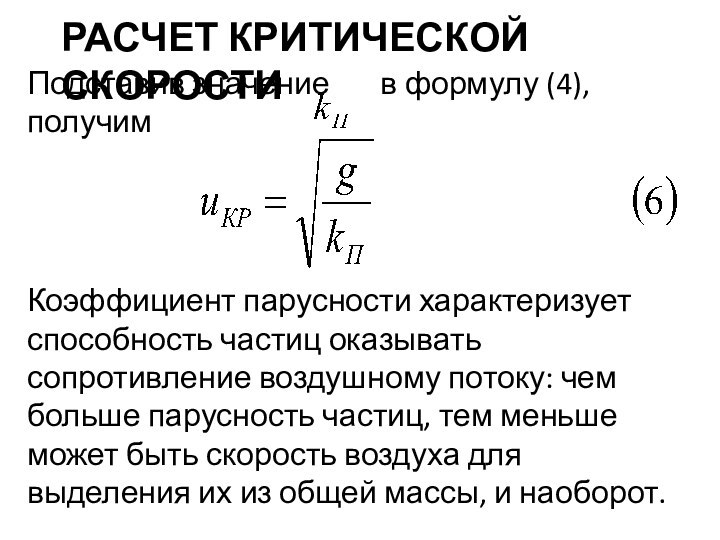

- 17. В этом случае легкие примеси (полова, соломинки,

- 18. Расчет критической скоростиПодставив значение

- 19. Зерновую смесь разделяют на фракции в воздушных

- 20. Процесс осаждения легких примесей Воздушным потоком выделяется

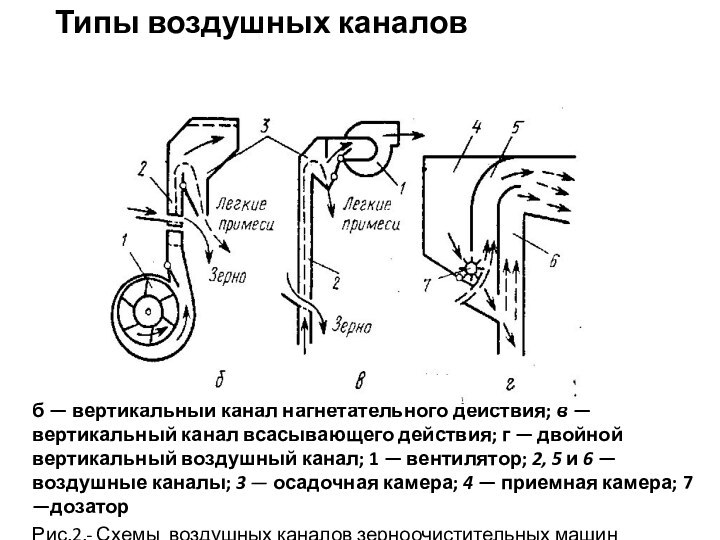

- 21. Типы воздушных каналов б — вертикальный канал

- 22. Для создания воздушных потоков на зерноочистительных машинах

- 23. В системах всасывающего действия воздух, прошедший через

- 24. Чтобы обеспечить высокую степень очистки зерна от

- 25. Скорость воздуха в рабочих зонах воздушных каналов

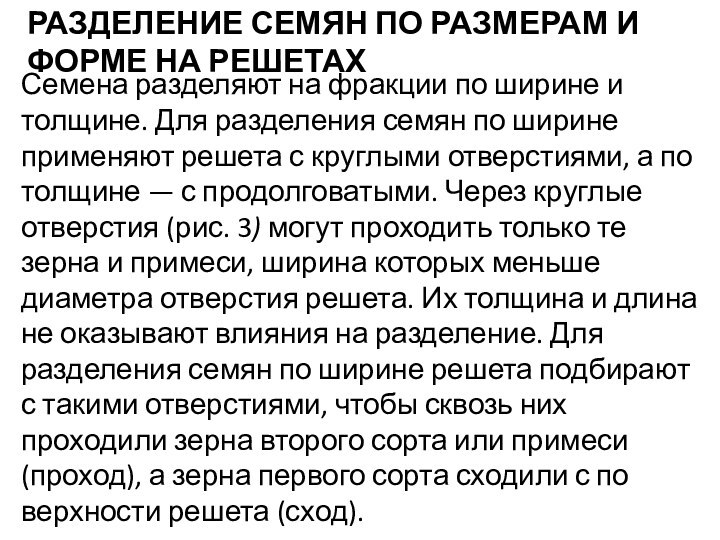

- 26. Разделение семян по размерам и форме на

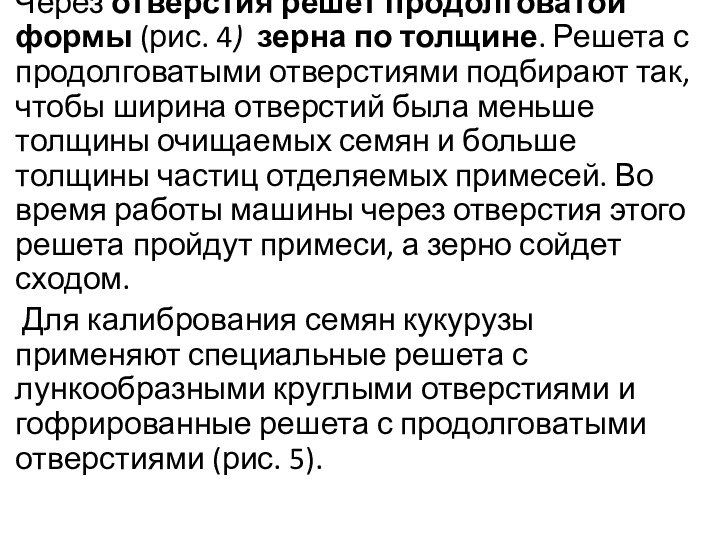

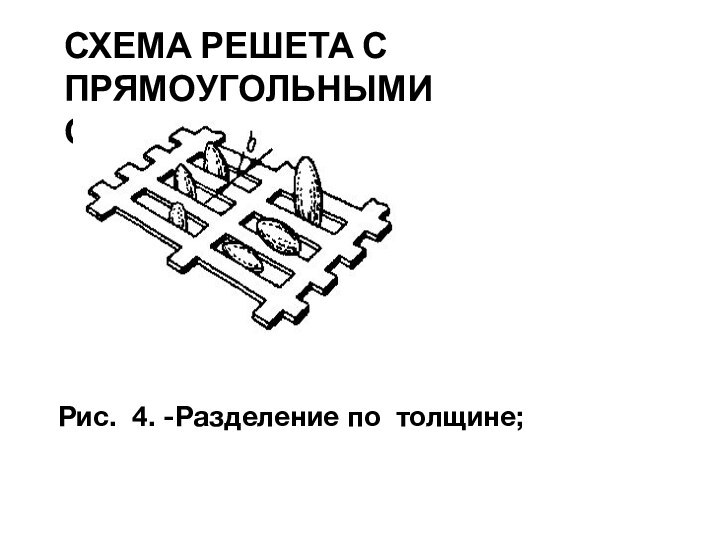

- 27. Рис. 3. -Разделение по ширине

- 28. Через отверстия решет продолговатой формы (рис. 4)

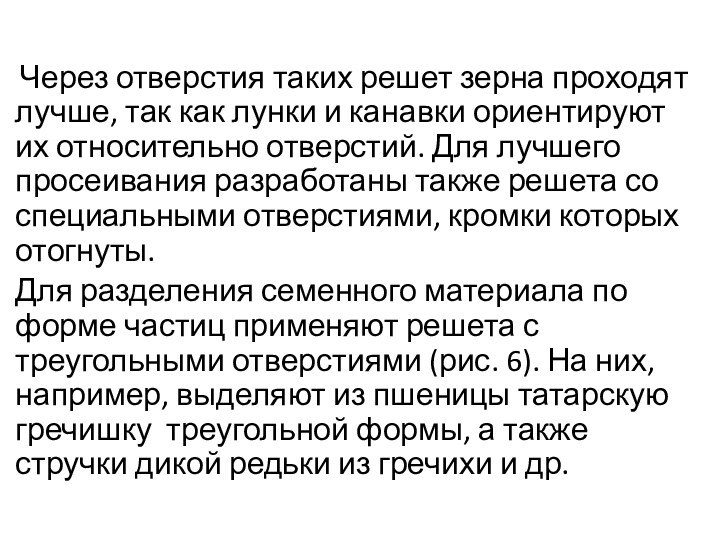

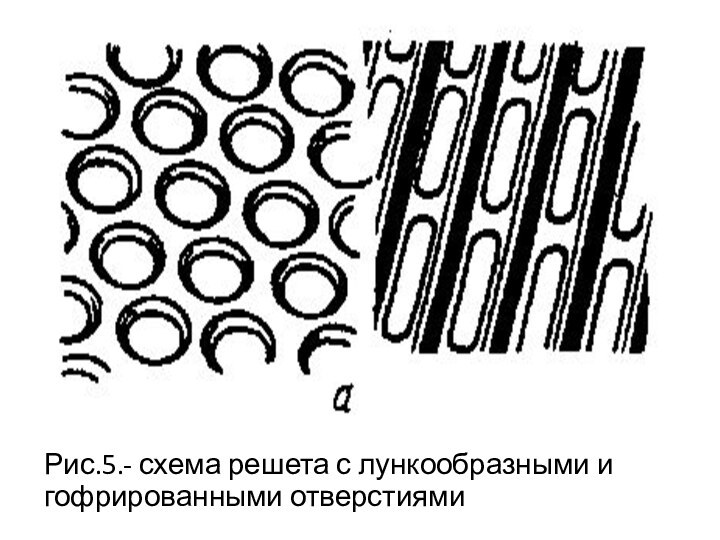

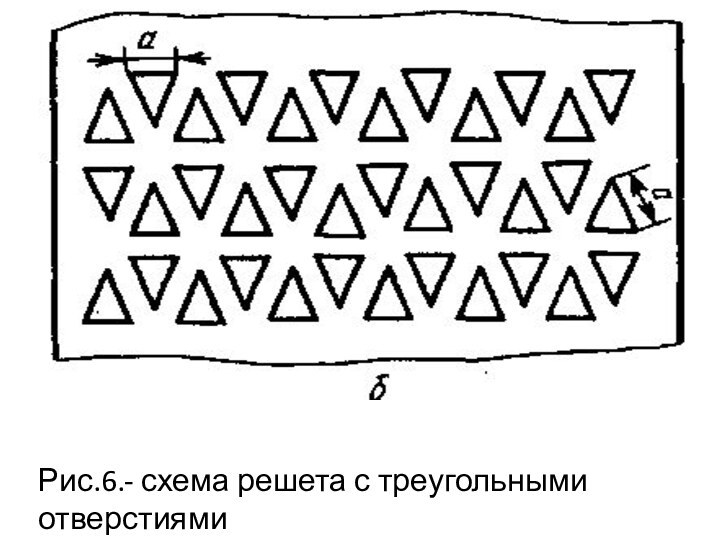

- 29. Схема решета с прямоугольными отверстиями

- 30. Через отверстия таких решет зерна проходят

- 31. Рис.5.- схема решета с лункообразными и гофрированными отверстиями

- 32. Рис.6.- схема решета с треугольными отверстиями

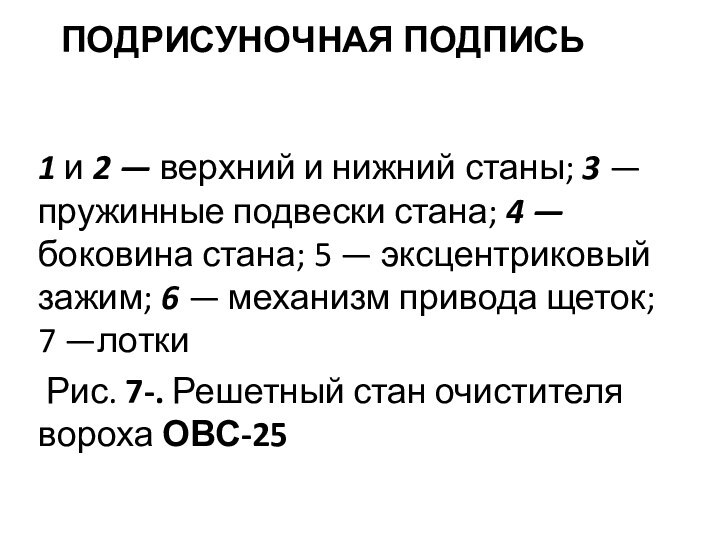

- 33. Подрисуночная подпись1 и 2 — верхний и

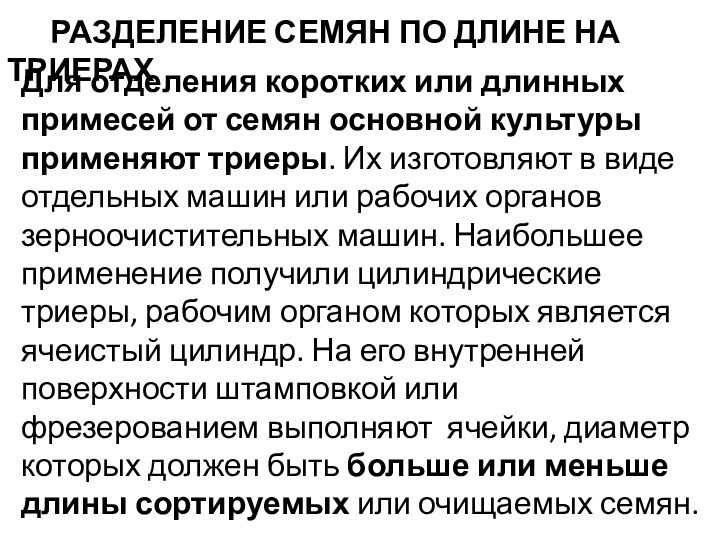

- 34. Разделение семян по длине

- 35. Процесс разделение семян по длине 1-

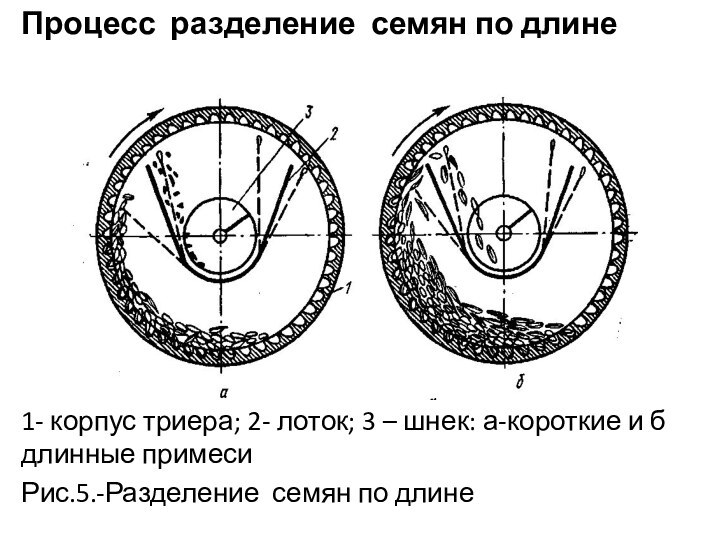

- 37. 4.Вариационные ряды, кривые, корреляционные таблицы. Подбор решет.

- 38. Очевидно, что замерить, например, длину всех зерен

- 39. Толщину и ширину зерен находят путем пропуска

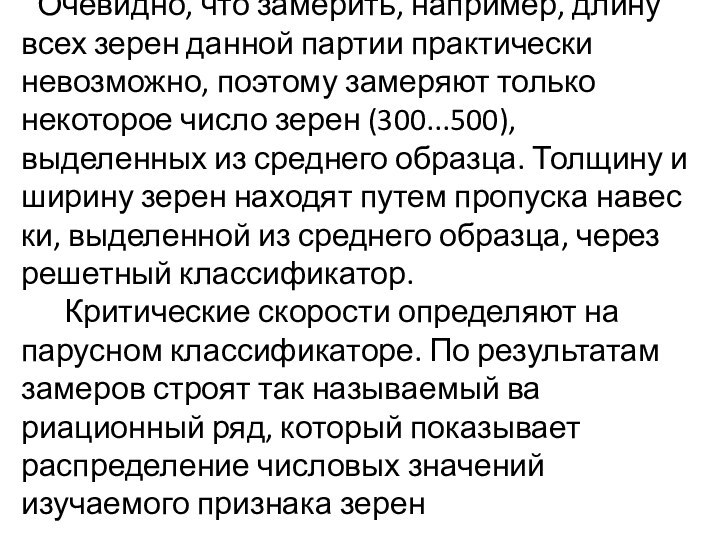

- 40. Распределение числовых значений изучаемого признакаРазность между наибольшим

- 41. Его устанавливают в зависимости от разности между

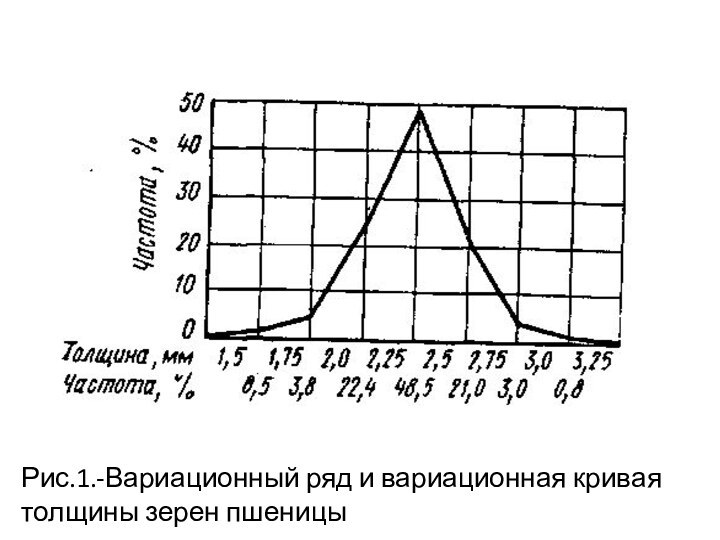

- 42. Для большей наглядности вариационный ряд представляют графически

- 43. Рис.1.-Вариационный ряд и вариационная кривая толщины зерен пшеницы

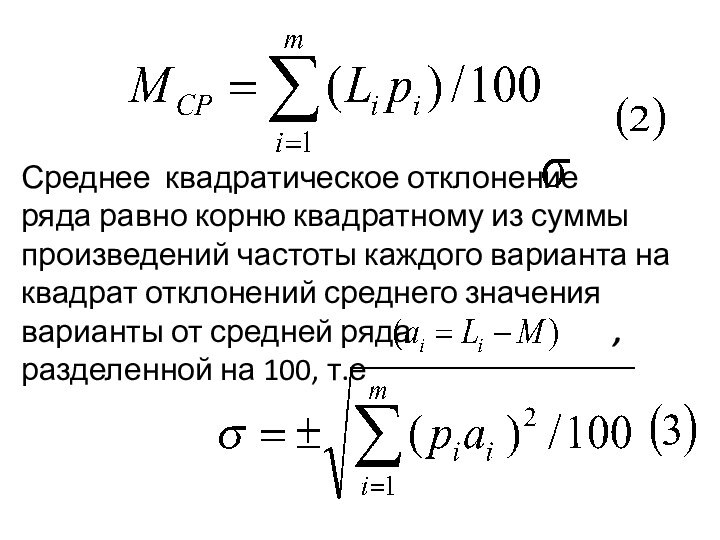

- 44. Среднее квадратическое отклонение ряда равно

- 45. Среднее квадратическое отклонение характеризует большую

- 46. Коэффициент вариации, как и среднее квадратическое отклонение,

- 47. Таким образом, вариационные кривые признаков разделения дают

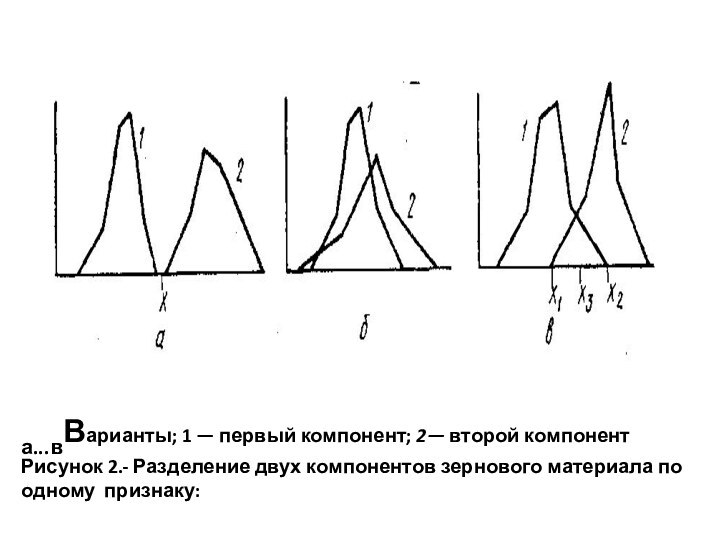

- 48. Вариационные кривые строят как для основной культуры

- 49. а...вВарианты; 1 — первый компонент; 2— второй

- 50. 3. Вариационные кривые перекрываются частично (рис. 2,в).

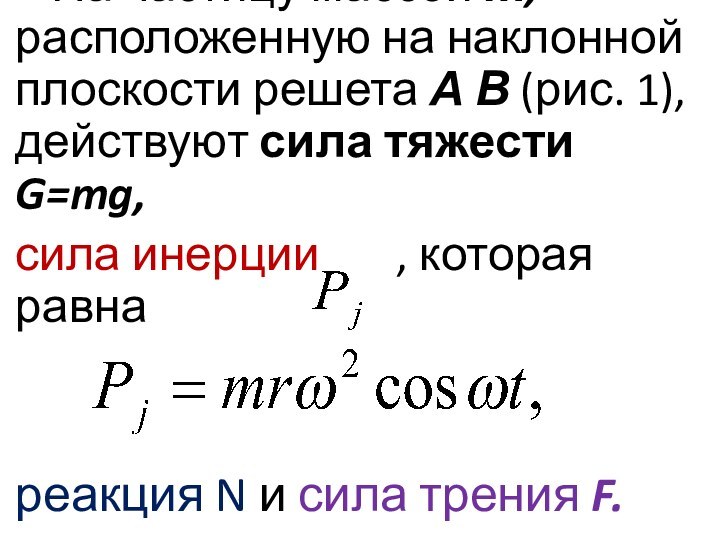

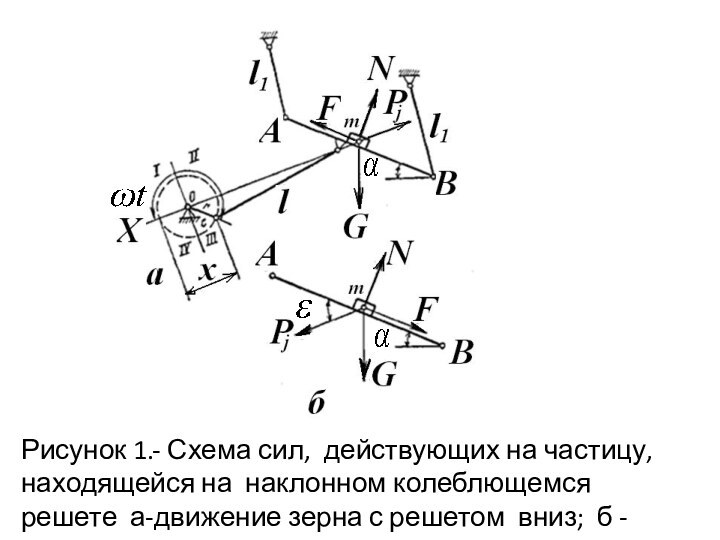

- 51. Для решения вопроса о разделяемости компонентов смеси

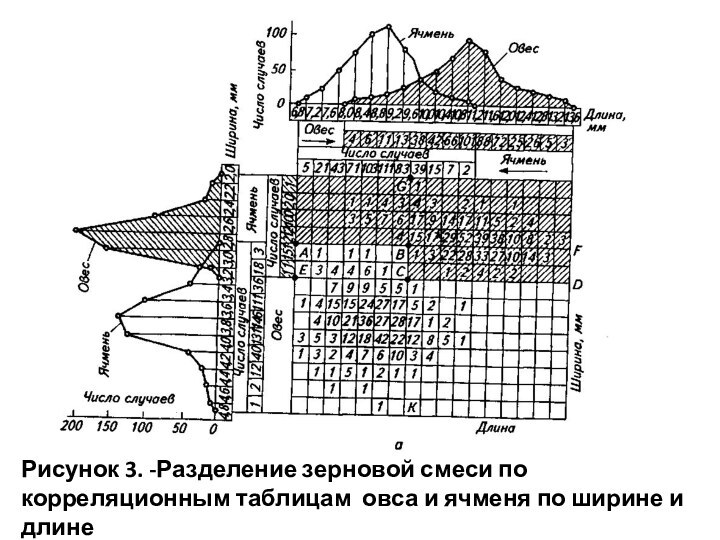

- 52. Рисунок 3. -Разделение зерновой смеси по корреляционным таблицам овса и ячменя по ширине и длине

- 53. Из таблицы (рис.3) следует , что распределение

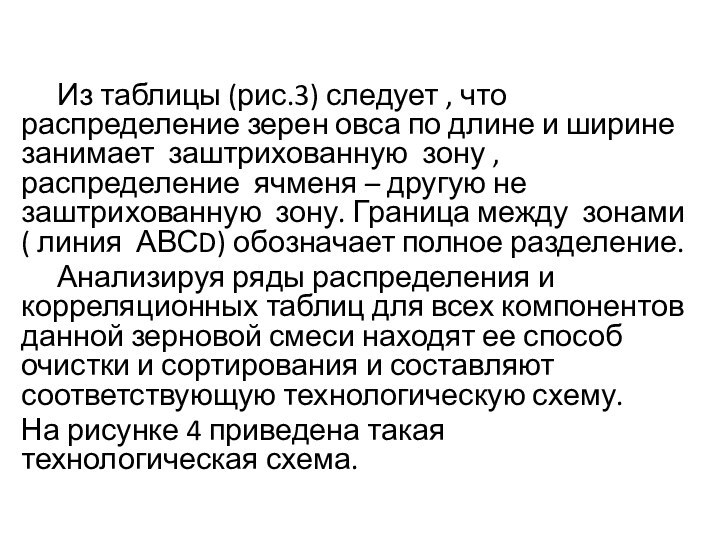

- 54. Рисунок 5.-Схема очистки ячменя

- 55. Подбор решет Решета подбирают по требуемой точности

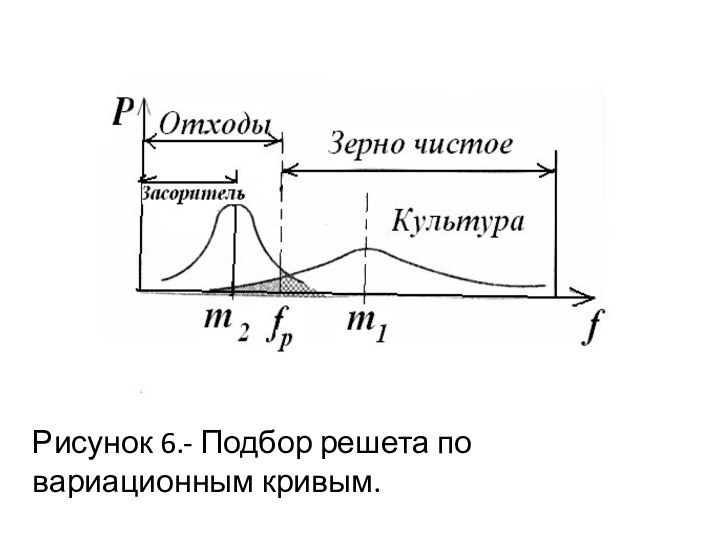

- 56. Следует выбирать такой признак, вариационные кривые которого

- 57. Рисунок 6.- Подбор решета по вариационным кривым.

- 58. Исходный ворох характеризуется содержанием основного зерна (вероятность

- 59. где среднее квадратическое отклонение

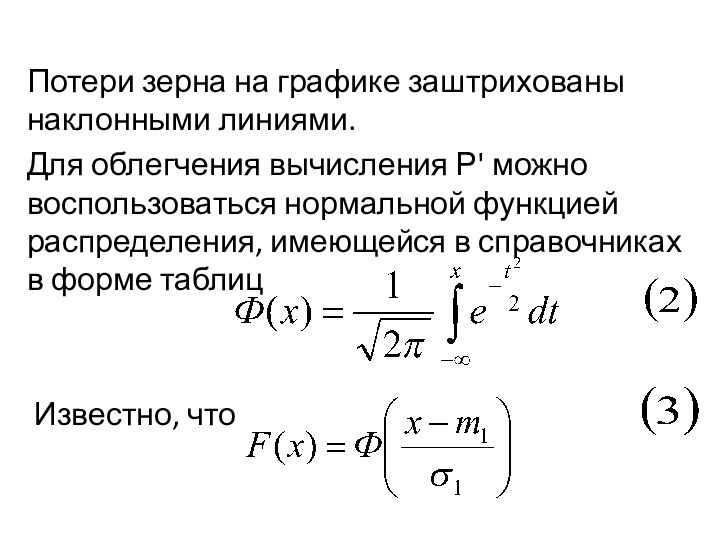

- 60. Потери зерна на графике заштрихованы наклонными линиями.Для

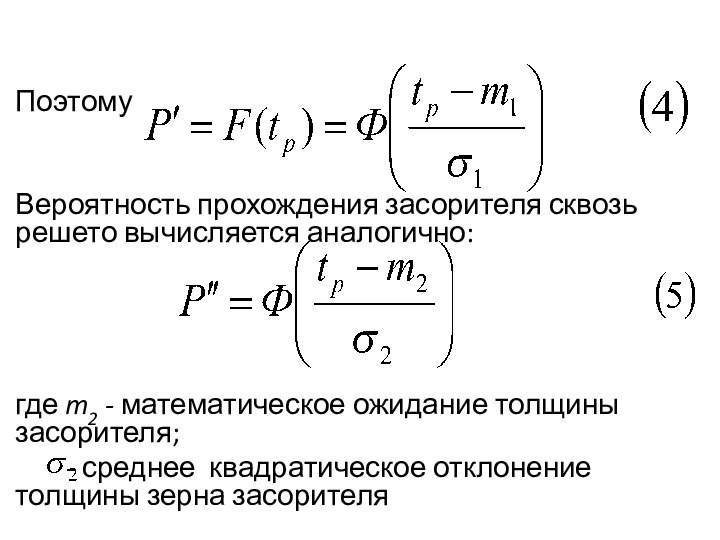

- 61. ПоэтомуВероятность прохождения засорителя сквозь решето вычисляется аналогично:где

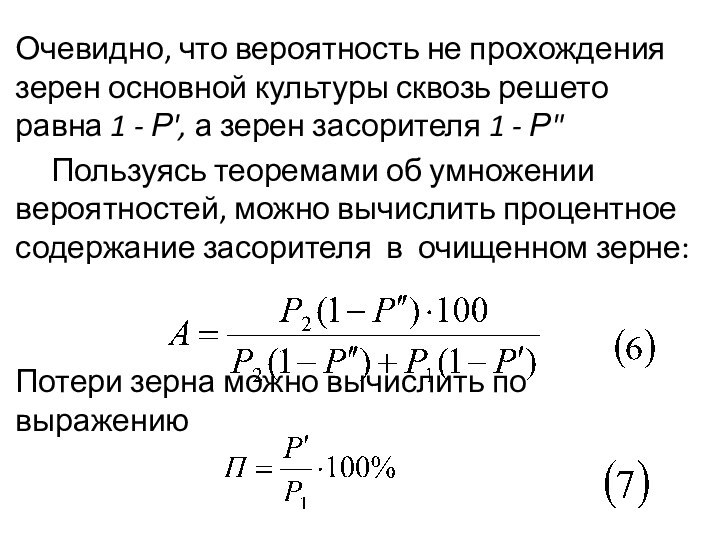

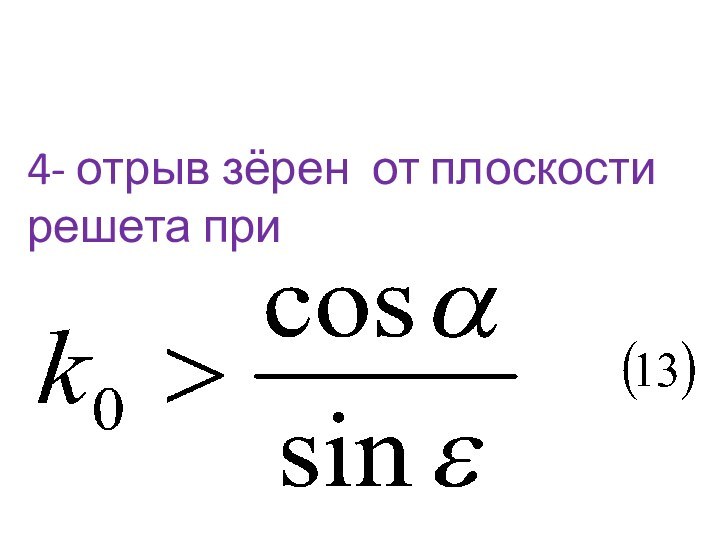

- 62. Очевидно, что вероятность не прохождения зерен основной

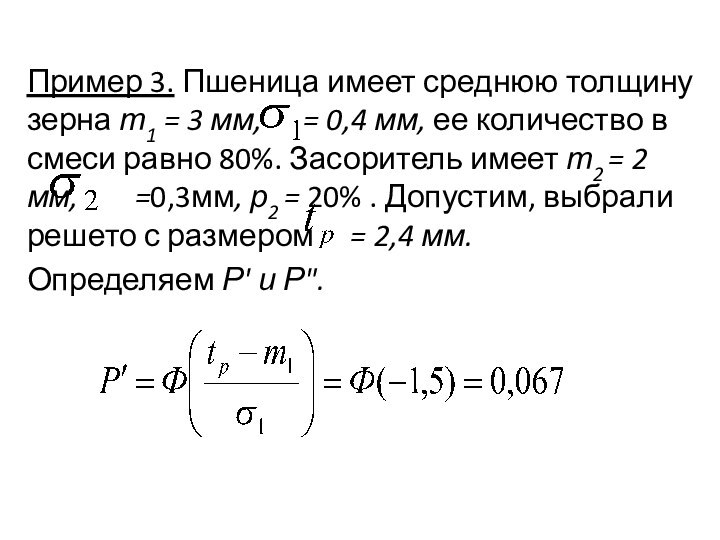

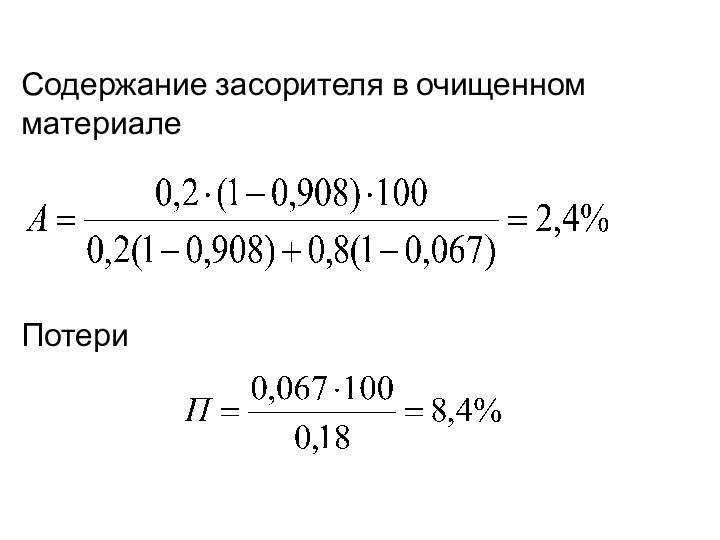

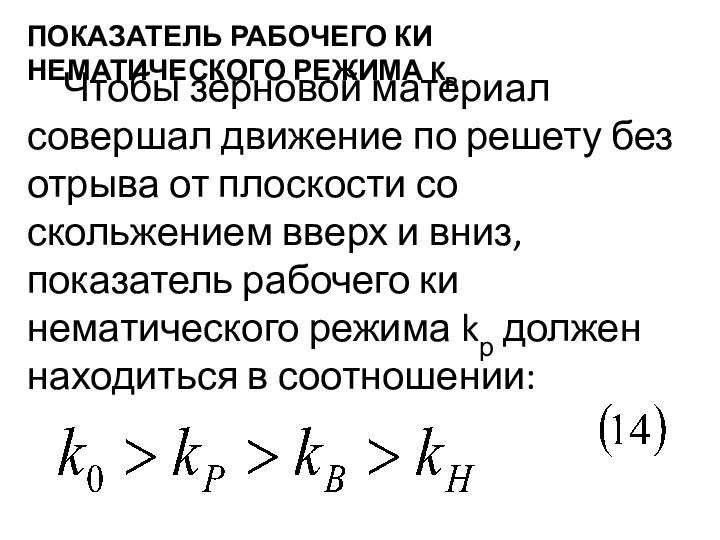

- 63. Пример 3. Пшеница имеет среднюю толщину зерна

- 64. Содержание засорителя в очищенном материалеПотери

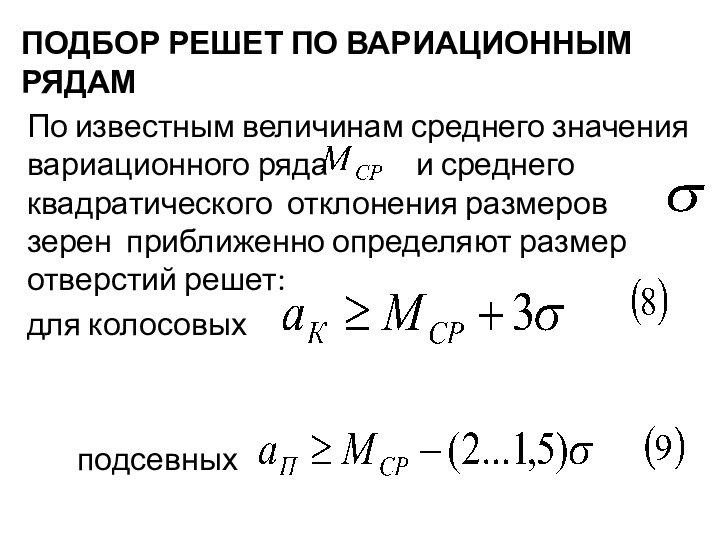

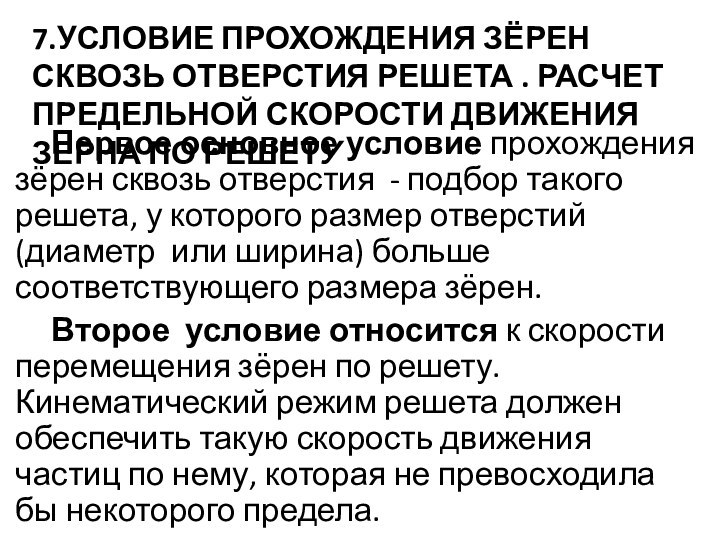

- 65. Подбор решет по вариационным рядамПо известным величинам

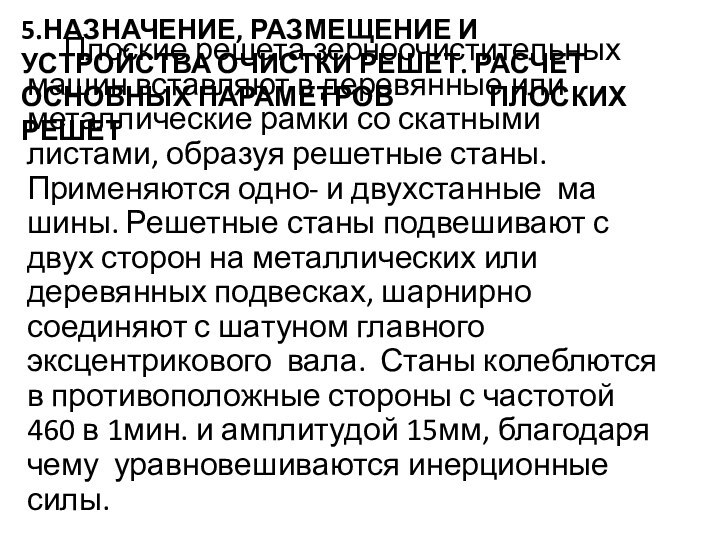

- 66. 5.Назначение, размещение и устройства очистки решет. Расчет

- 67. 1 – боковина; 2 - рамка решет;

- 68. 1 – полотно решетное; 2 – направляющая

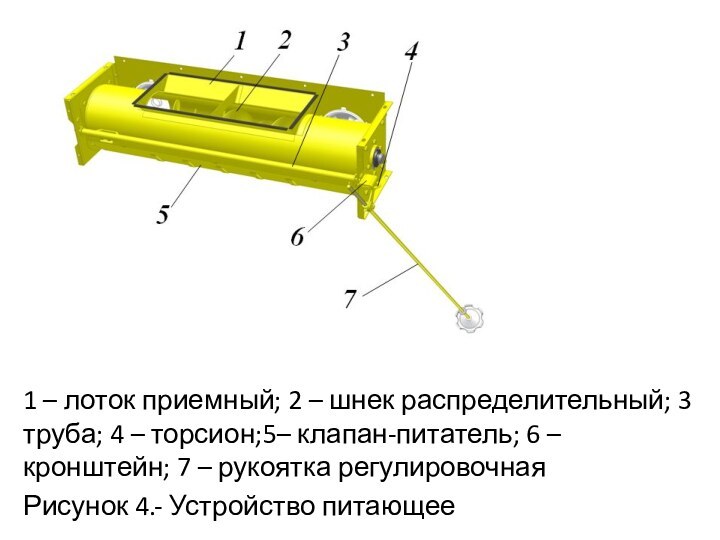

- 69. 1 – лоток приемный; 2 – шнек

- 70. 1, 3 –прижим; 2 – часть верхняя;

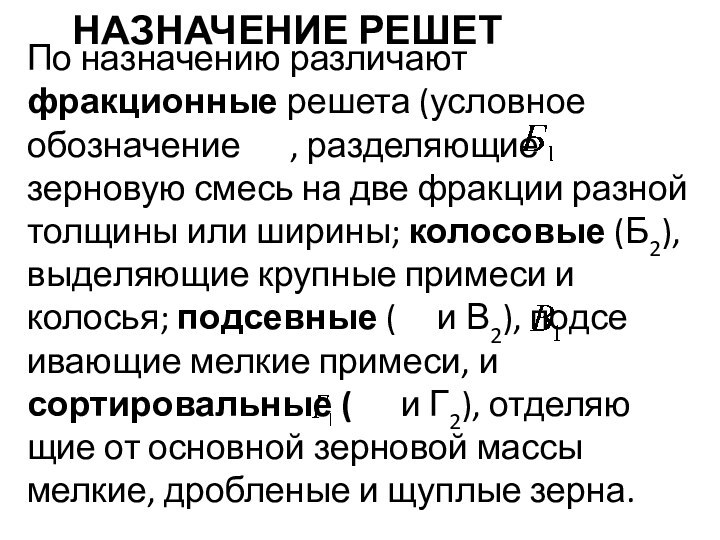

- 72. Назначение решетПо назначению различают фракционные решета (условное

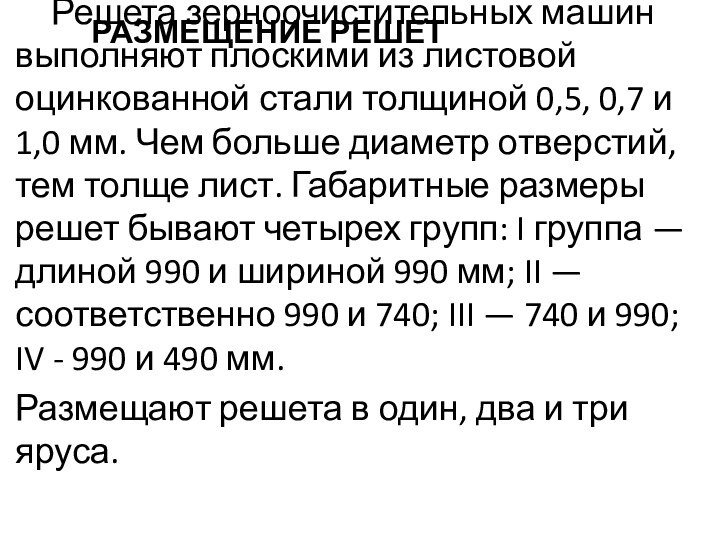

- 73. Размещение решет Решета зерноочистительных

- 74. Одноярусное двух решетное разделение (рис. 2, а)

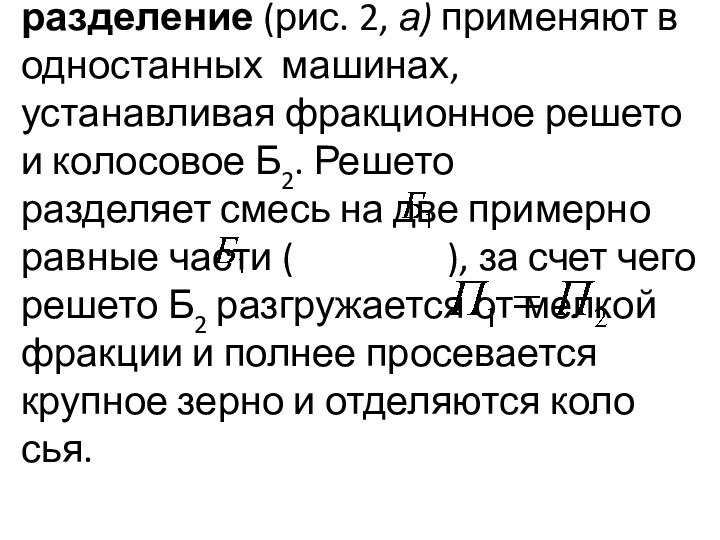

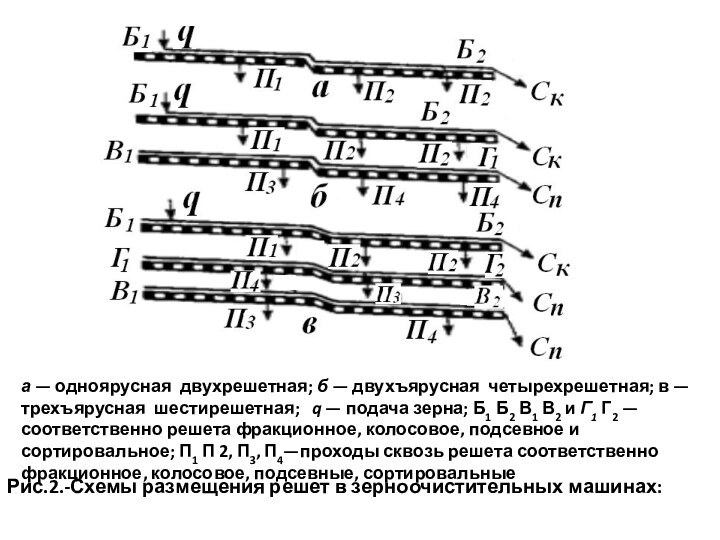

- 75. Рис.2.-Схемы размещения решет в зерноочистительных машинах: а

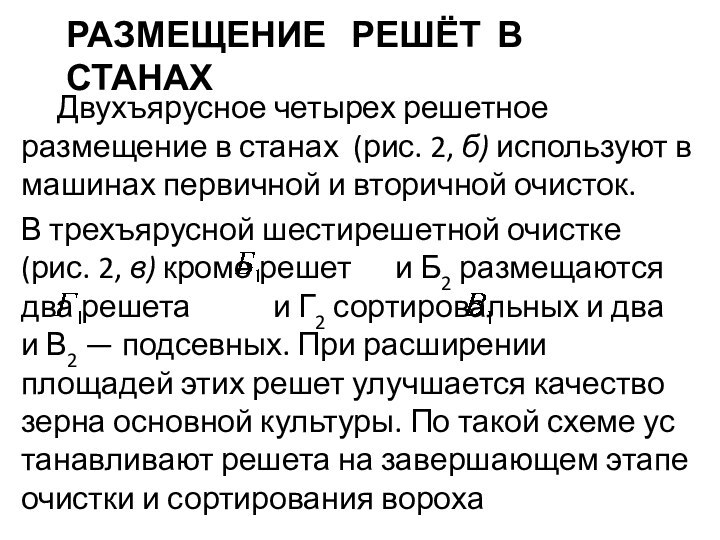

- 76. Размещение решёт в станах Двухъярусное четырех решетное

- 77. Устройства для очистки отверстий решет Качественное разделение зерновой

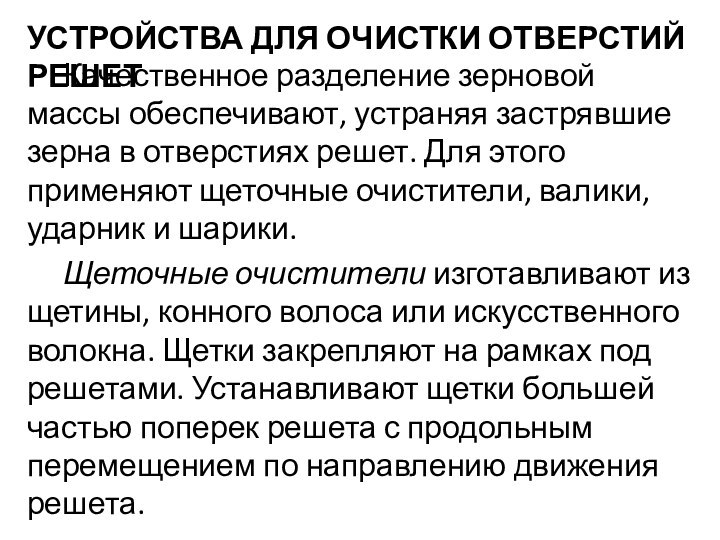

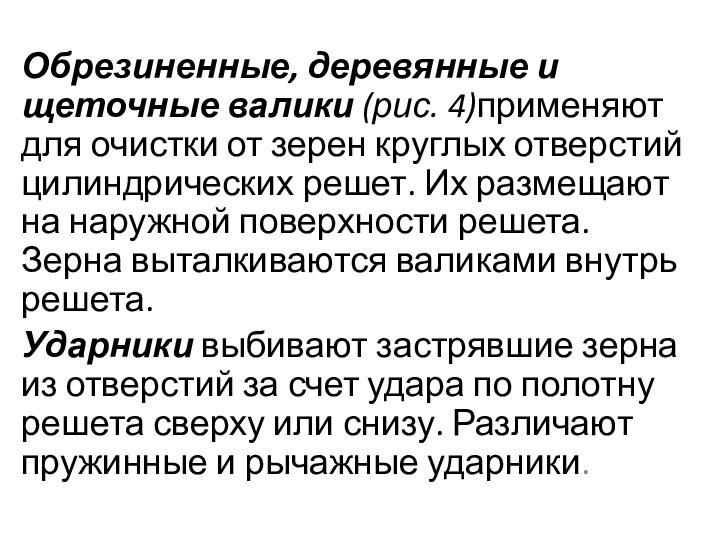

- 78. 1- решето; 2 – щетки; 3 – роликиРисунок 3.-Схема очистительного щеточного устройства

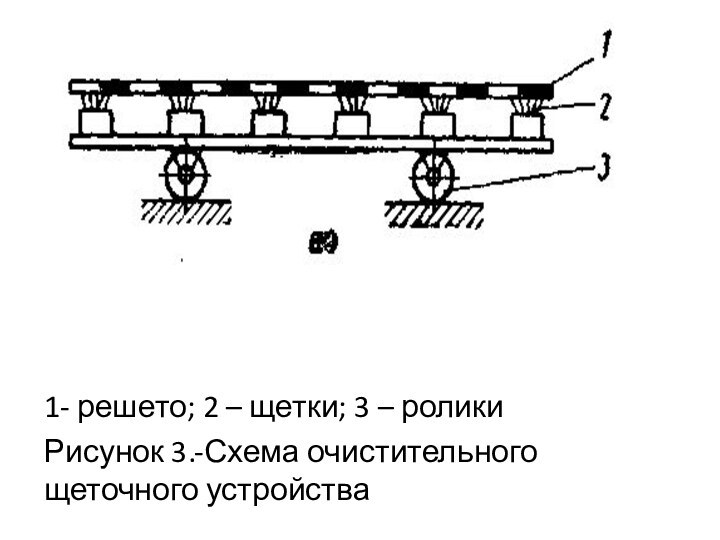

- 79. В машинах применяют щетки с перемещением поперек

- 80. Обрезиненные, деревянные и щеточные валики (рис. 4)применяют

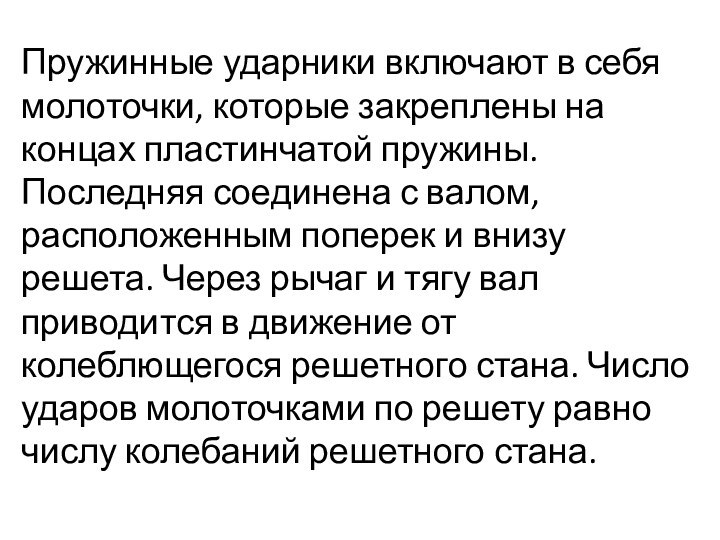

- 81. Пружинные ударники включают в себя молоточки, которые

- 82. 1- решето; 2 – валики обрезиненные; 3

- 83. Рычажные ударники выбивают зерна из отверстий решета,

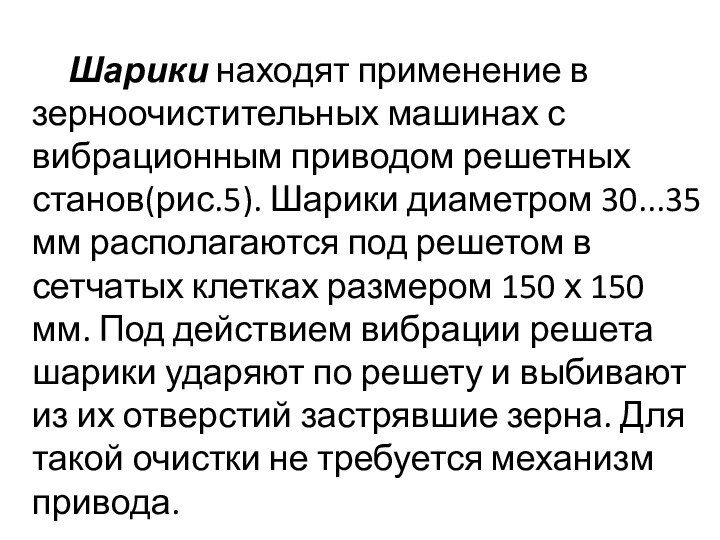

- 84. Шарики находят применение в зерноочистительных машинах с

- 85. 1 – очиститель шариковый инерционный (шарик); 2

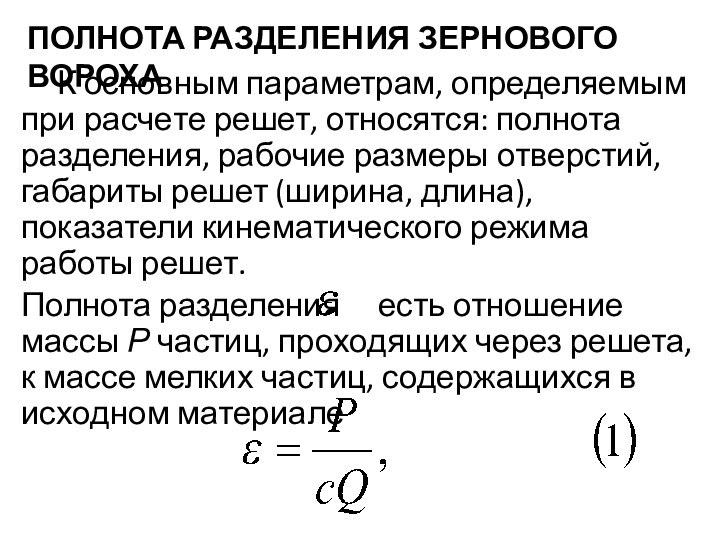

- 86. Полнота разделения зернового вороха К основным параметрам, определяемым

- 87. где с — коэффициент разделения, который характеризует

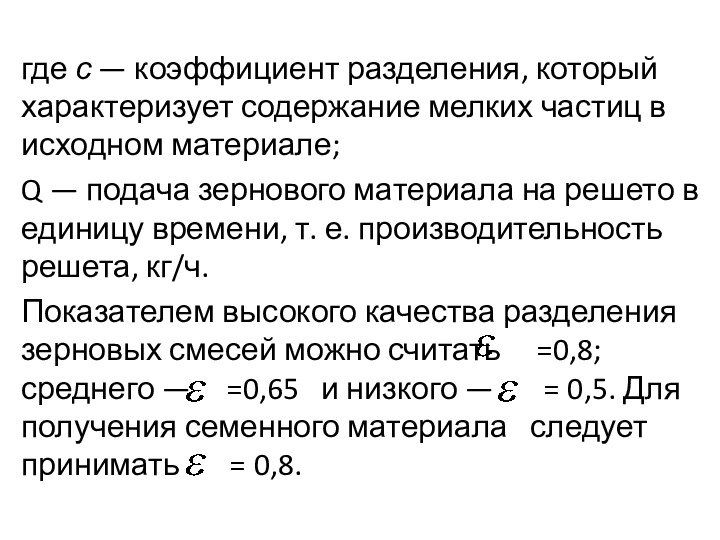

- 88. Подбор размер отверстий решет Рабочие размеры отверстий решет

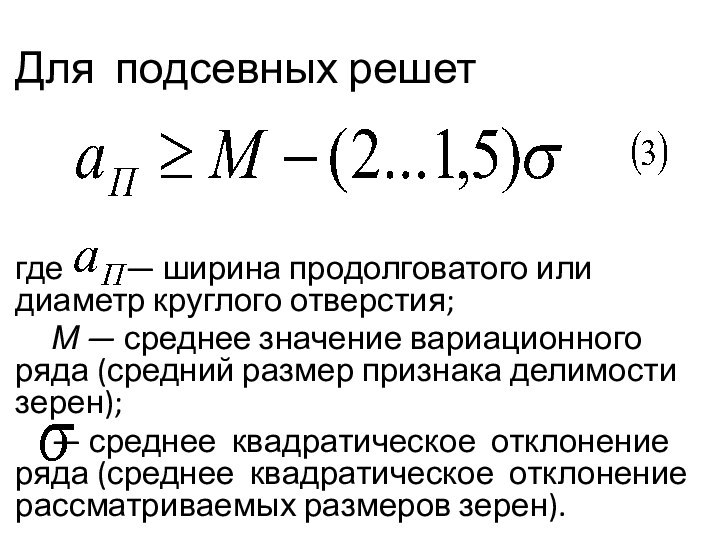

- 89. Для подсевных решет

- 90. определение ширины решета При определении ширины решета необходимо

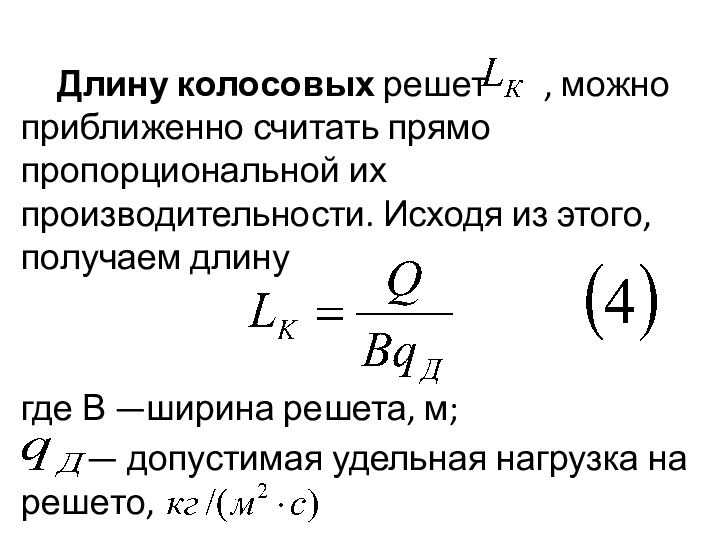

- 91. Длину колосовых решет ,

- 92. Допустимые удельные нагрузки

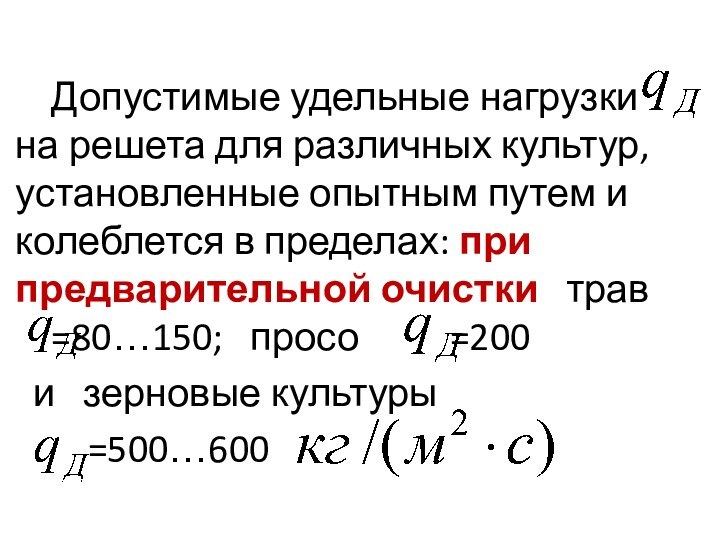

- 93. При сортировании трав

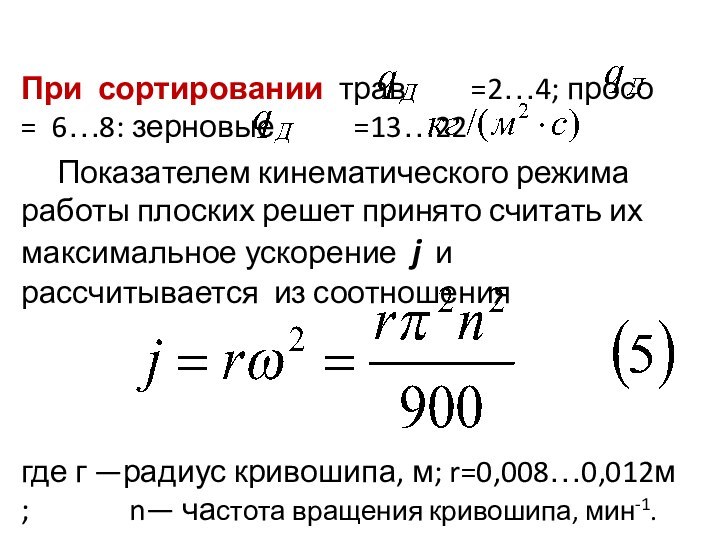

- 94. Оптимальное ускорение решета

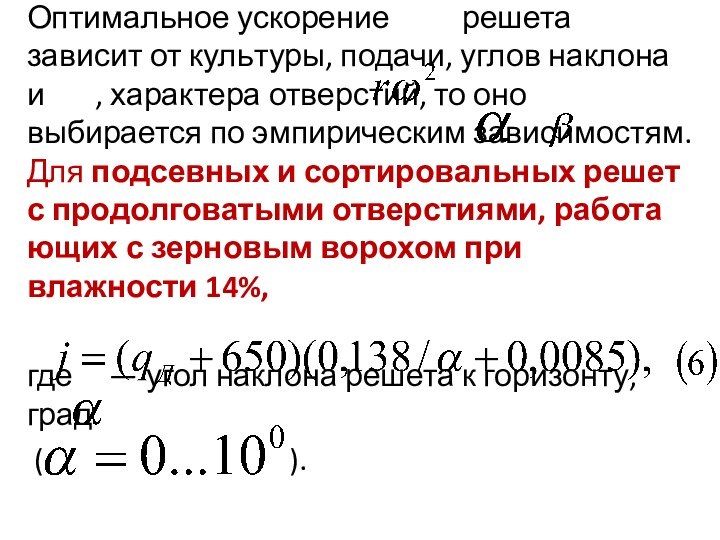

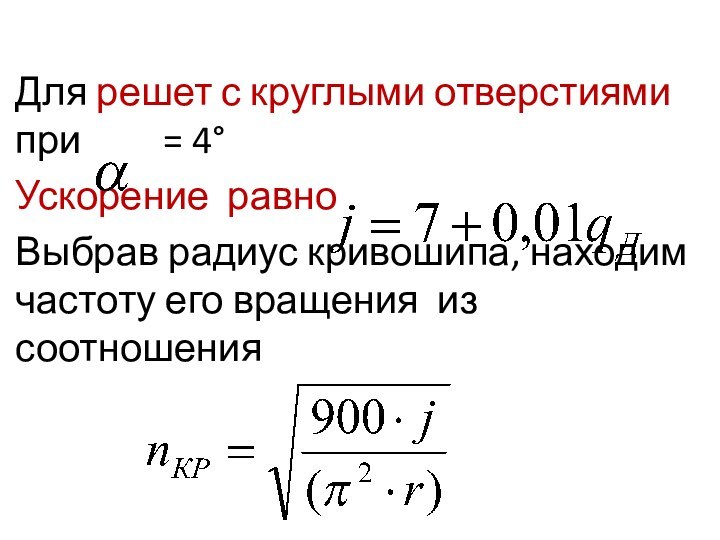

- 95. Для решет с круглыми отверстиями при

- 96. 6. Условия перемещения зернового вороха по колеблющейся

- 97. Фракцию схода составляют наиболее крупные частицы,

- 98. В результате колебательных воздействий на решето в

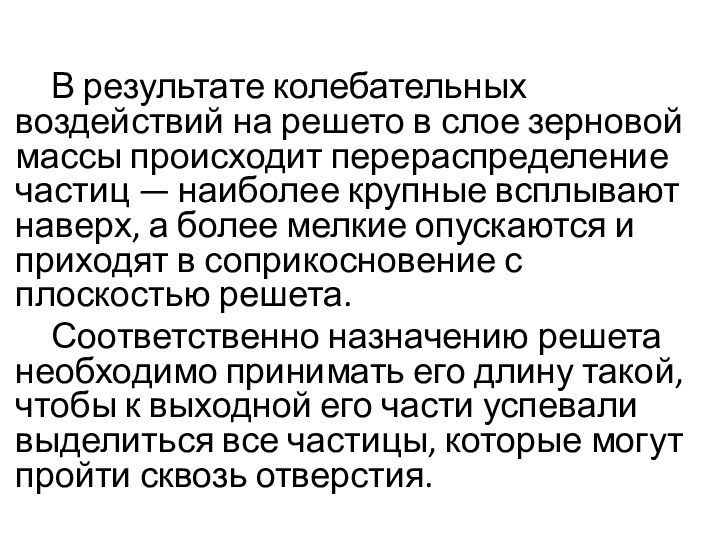

- 99. Кинематические характеристики ведомого звена кривошипно-шатунного механизма при

- 100. допущенияДля решения поставленной задачи примем следующие допущения:1.Зерновой

- 101. На частицу массой т, расположенную на наклонной

- 102. Рисунок 1.- Схема сил, действующих на частицу,

- 103. При положении кривошипа C в III и

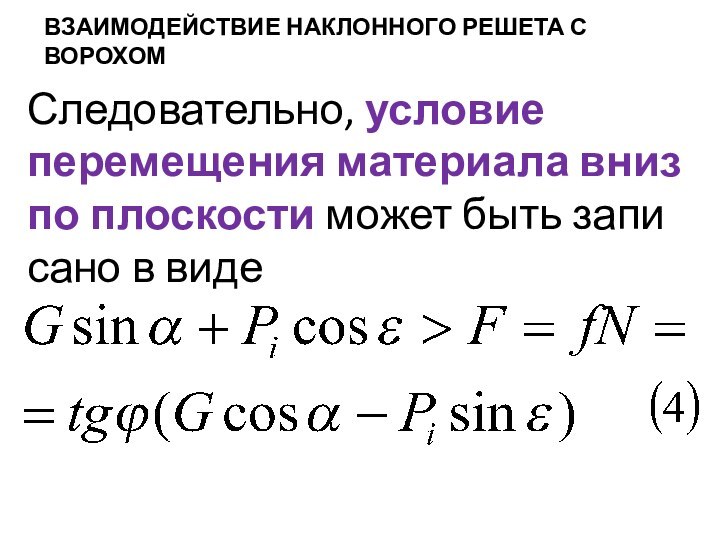

- 104. Взаимодействие наклонного решета с ворохомСледовательно, условие перемещения материала вниз по плоскости может быть записано в виде

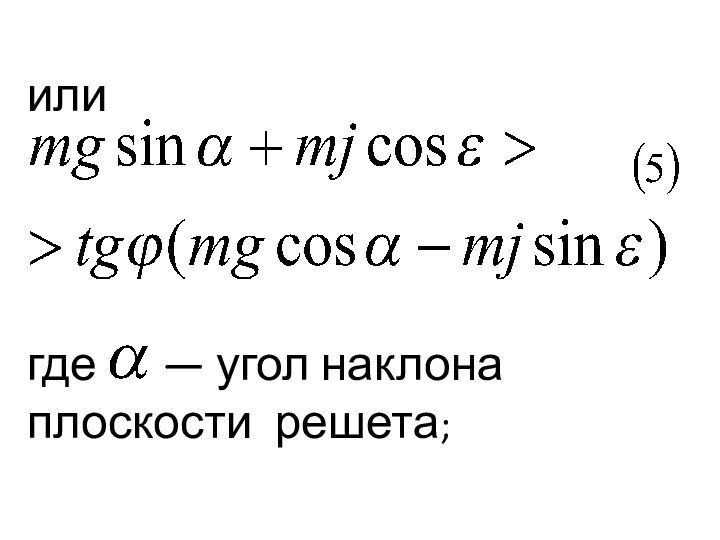

- 105. илигде — угол наклона плоскости решета;

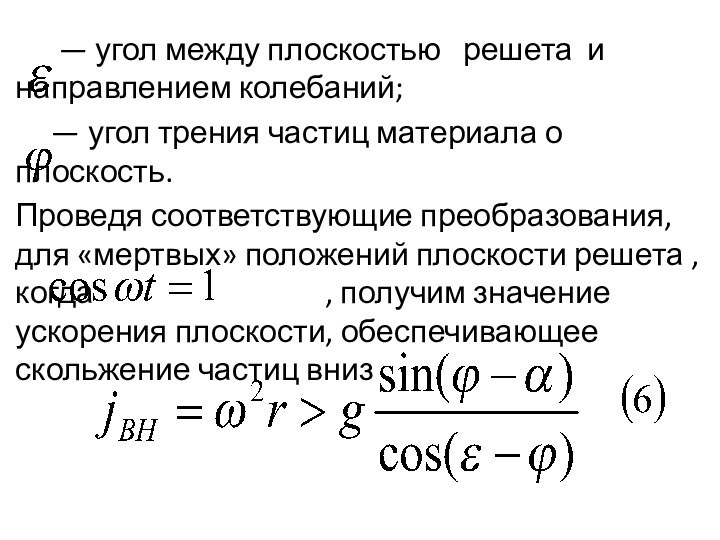

- 106. — угол между плоскостью

- 107. Условие перемещения материала вверх Условие

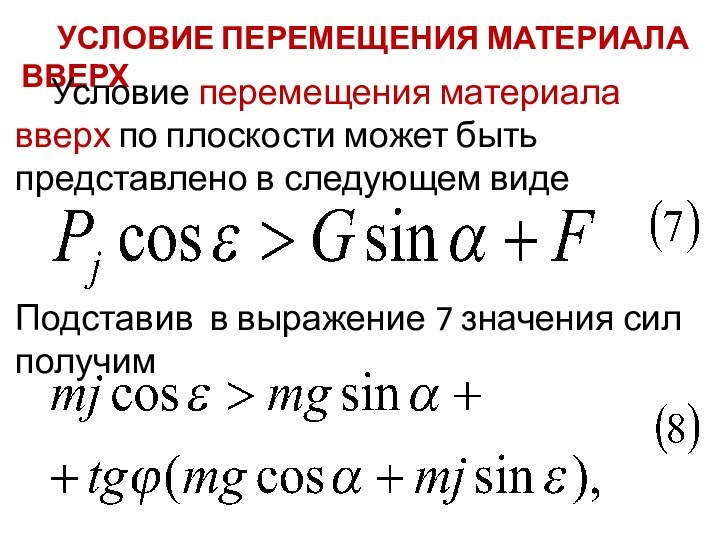

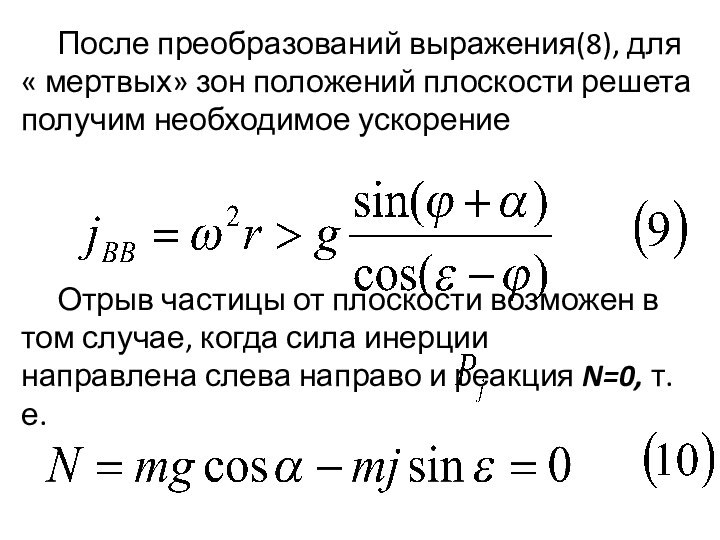

- 108. После преобразований выражения(8), для « мертвых» зон

- 109. совместное движение зерна с решетомИз уравнения(10) для

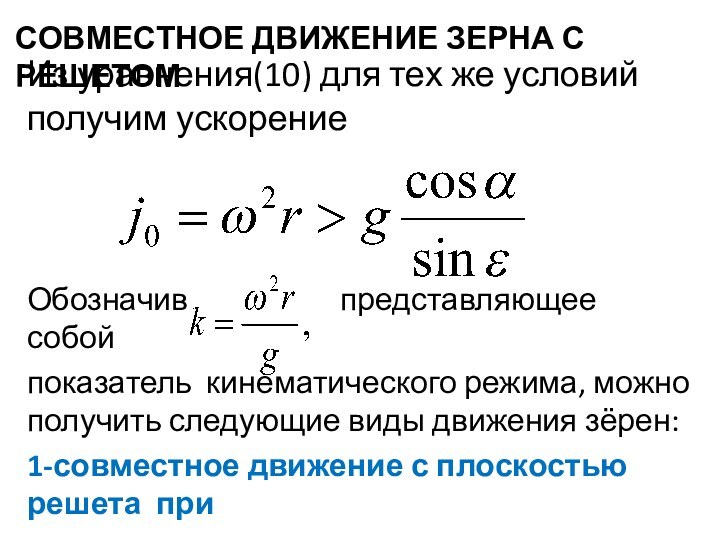

- 110. 1-совместное движение зёрен с плоскостью решета при

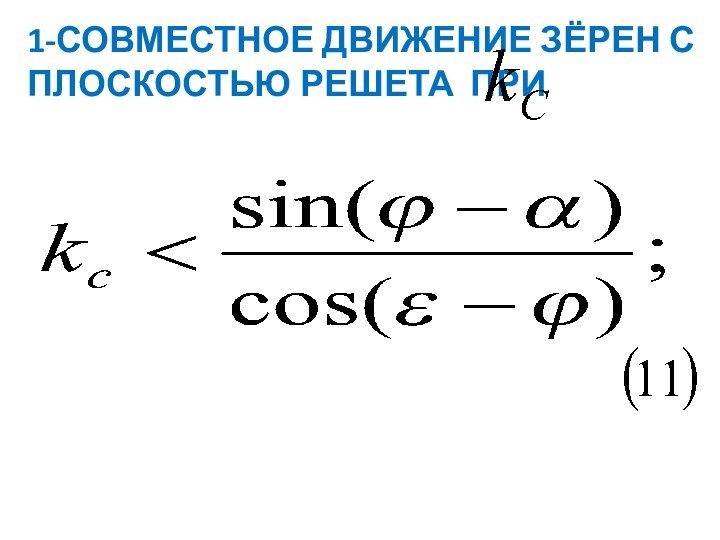

- 111. 2-скольжение частицы вниз при 3- скольжение частицы не только вниз , но и вверх при

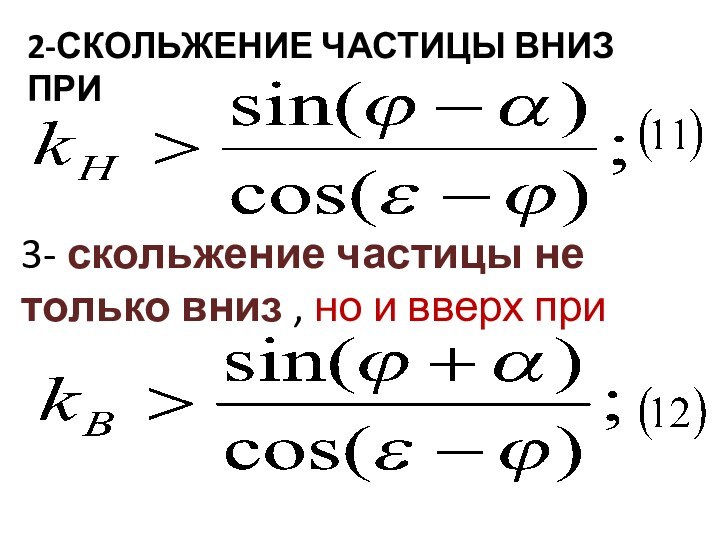

- 112. 4- отрыв зёрен от плоскости решета при

- 113. показатель рабочего кинематического режима kр Чтобы зерновой материал

- 114. Угол трения семян зерновых культур о сталь

- 115. 7.Условие прохождения зёрен сквозь отверстия решета .

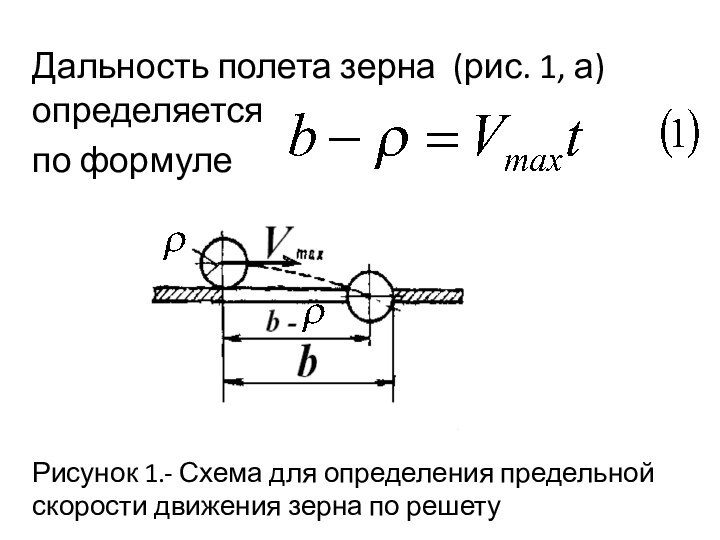

- 116. Средняя скорость относительного перемещения зерна в какую-либо

- 117. Скорость относительного движения частиц должна обеспечивать возможность

- 118. Дальность полета зерна (рис. 1, а)определяется по

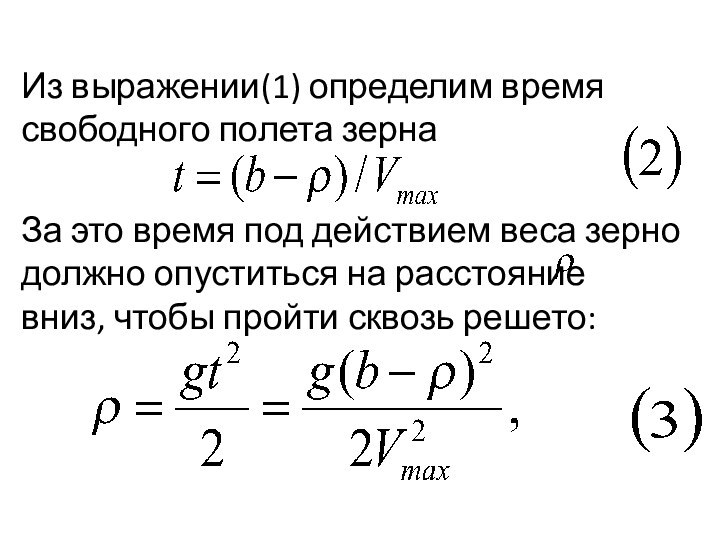

- 119. Из выражении(1) определим время свободного полета зернаЗа

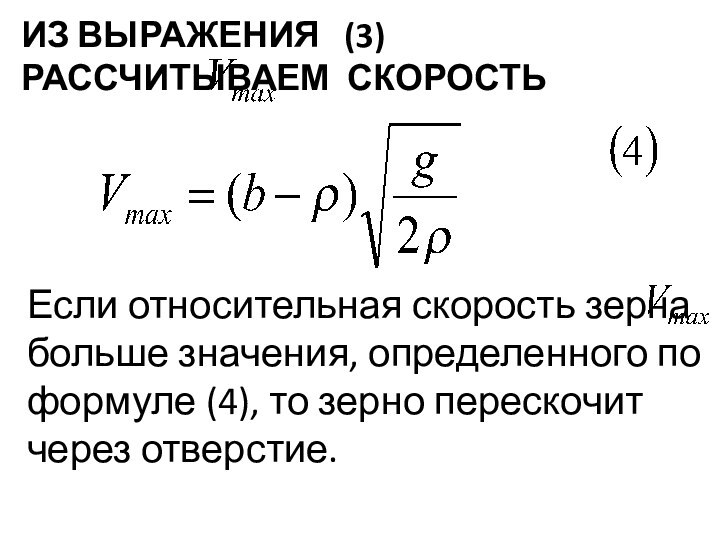

- 120. Из выражения (3) рассчитываем скорость

- 121. Если решето наклонено к горизонту под углом

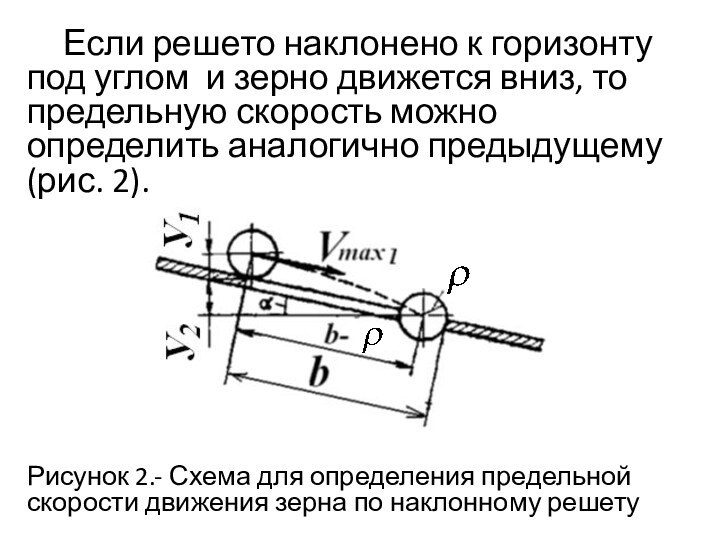

- 122. За время t под действием веса

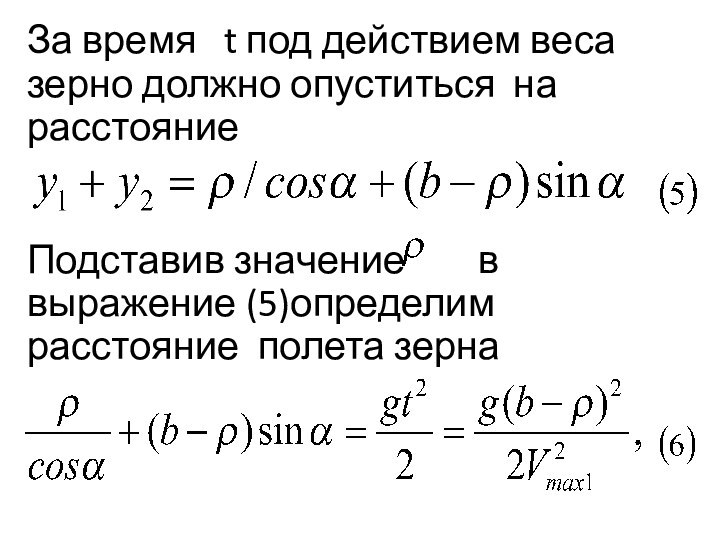

- 123. Из выражения(6) можно определить предельную скорость движения

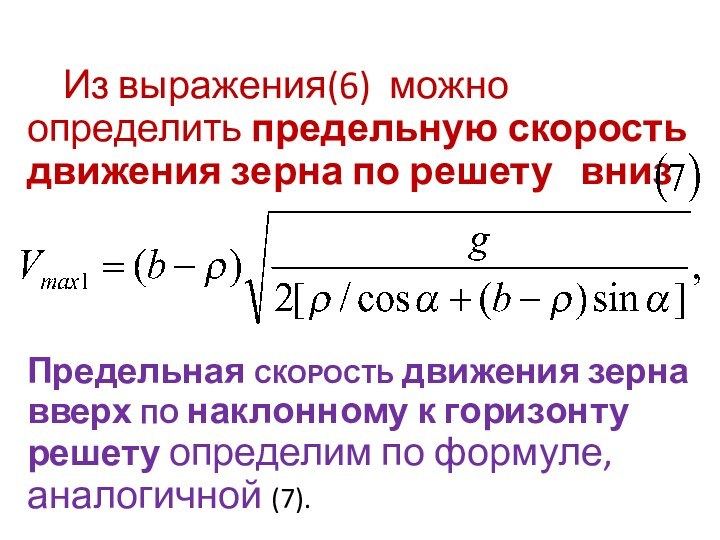

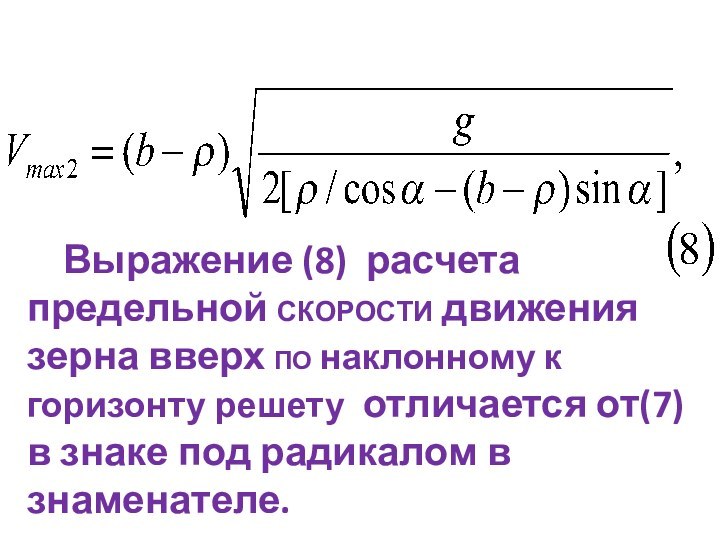

- 124. Выражение (8) расчета предельной скорости движения зерна

- 125. Скачать презентацию

- 126. Похожие презентации

5.Назначение, размещение и устройства очистки решет. Расчет основных параметров плоских решет 6. Условия перемещения зернового вороха по колеблющейся плоскости решета. Кинематический режим работы решета. 7.Условие прохождения зёрен сквозь отверстия решета . Расчет предельной скорости движения зерна

Слайд 2 5.Назначение, размещение и устройства очистки решет. Расчет основных

параметров плоских решет

колеблющейся плоскости решета. Кинематический режим работы решета. 7.Условие прохождения зёрен сквозь отверстия решета . Расчет предельной скорости движения зерна по решету

Слайд 3

Машины для послеуборочной обработки зерна

1. Виды послеуборочной обработки

зернового вороха.

Очистка – это разделение зерновой смеси на фракции,

различающиеся по размеру, плотности и др. свойствам. Очистка зернового вороха бывает: 1-предварительная; 2- первичная; 3- вторичная.

Слайд 4

Предварительная ОЧИСТКА

ИСПОЛЬЗУЕТСЯ ДЛЯ СВЕЖЕУБРАННОГО ЗЕРНА ВЛАЖНОСТЬЮ ДО 35%.

ВЫПОЛНЯЕТСЯ ПРОЦЕСС В МАШИНЕ МПО -50,ГДЕ В ЗЕРНОВОМ ВОРОХЕ

СОДЕРЖАНИЕ КРУПНЫХ И МЕЛКИХ ПРИМЕСЕЙ СНИЖАЕТСЯ 15 …20 до 3%. Удаляется часть избыточной влаги , увеличивается сыпучесть , облегчаются процесс сушки, повышается устойчивость зерна к самосогреванию при временном хранении в насыпи.Слайд 5 Первичной очистке подлежит зерновой ворох влажностью не более

22% или предварительно обработанное и высушенное зерно влажностью не

более 18%. Исходный зерновой ворох разделяется на три фракции : зерно, фуражные отходы и примеси крупные , лёгкие и мелкие.

Слайд 6

Вторичная очистка

Разделяет зерновой ворох на

семенную фракцию, зерно второго сорта, лёгкие, мелкие и крупные

примеси. Осуществляется процесс в машине МС-4,5

Слайд 7

Агротехнические требования

Продовольственное зерно должно быть очищено от примесей.

Семенное зерно, кроме того, сортируют, выделяя группы семян, одинаковых

по размерам, плотности и свойствам поверхности. И то, и другое зерно должно соответствовать стандартам

Слайд 8

Агротехнические требования

При предварительной очистки потери зерна в отходах

должно не более 0 , 05%, дробление – 0,1%,

а полнота выделения сорной примеси – не ниже 50%. При первичной очистке потери полноценного зерна не более 1,5% в фуражных отходах и 0, 05% в примесях, дробление – не более 1%, полнота выделения сорных примесей- не ниже 60%. При вторичной очистки потери семян основной культуры в отходах не более 7%, дробление – не более 0,8%.

Слайд 9

Агротехнические Требования к сортовой чистоте семян

Вторичная очистка

должна обеспечить подготовку семян 1 и 2 классов ортовая

чистота семян зерновых культур I и II классов должна быть 98…99 %, всхожесть 90…95 % (для твердой пшеницы II класса - не менее 87 %). Количество обрушенных семян – 0,5…1,0 %, влажность 14 %.

Слайд 10

Требования к процессам очистки, сортирования зерна и семян

Влажность

продовольственного зерна должна в пределах 14…17 %. Содержание сорных

примесей для пшеницы и ржи допускается не более 5 %, для прочих зерновых культур – 8 %, для риса – 10 %. Содержание зерновых примесей не более 15 %. Зерно должно иметь нормальный цвет и запах, зараженность амбарным вредителем не допускается

Слайд 11

3.Разделение семян воздушным потоком

В зерноочистительных машинах широко применяют

очистку воздухом. Этот способ основан на различии сил тяжести

и аэродинамических свойств семян и примесей. Различное действие воздушного потока на зерно и примеси зависит от аэродинамических свойств . К аэродинамическим свойствам зерновых смесей относят критическую скорость (скорость витания) коэффициент сопротивления воздуха k, и коэффициент парусности .Скорость витания - скорость движения вертикально- восходящего воздушного потока ,

Слайд 12 при котором зерно или примеси находятся во взвешенном

положении (витают). Для изучения этих свойств поместим отдельную частицу

сыпучей смеси в вертикальный аэродинамический канал с восходящим воздушным потоком (рис.1). На нее действуют две силы: G - сила тяжести; G=mg (1) где т — масса частицы, кг; g — ускорение свободного падения, м/с2. R - подъемная сила (при движении вверх) или сила сопротивления воздушного потока (при движении вниз).Силу R определяют по формуле Ньютона

Слайд 14

где k — коэффициент сопротивления;

— плотность воздуха, кг/м3; F

— площадь миделева сечения (площадь проекции частицы на плоскость, перпендикулярную к относительной скорости), м2; с — действительная скорость частицы, м/с; и — скорость воздушного потока, м/с; (с—и)—относительная скорость частицы, м/с.Слайд 15 Если ,

то частица будет двигаться вместе

с воздушным потоком вверх, а если , то будет двигаться вниз. Если G3 = R3 , то частица в потоке воздуха находится во взвешенном состоянии. В этом случае ее скорость относительно потока равна скорости потока, но направлена обратно. Скорость воздушного потока, при которой частица удерживается во взвешенном состоянии, называется критической При U= 0 тело находится во взвешенном состоянии, тогда G = R, c =u это критическая скорость, или скорость витания.

Слайд 16

Критическую скорость различных частиц определяют из выражения

Откуда

Для выделения

из вороха зерна и легких примесей необходимо, чтобы скорость

воздуха и находилась в промежутке между значениями критических скоростей разделяемых фракций, т. е.Слайд 17 В этом случае легкие примеси (полова, соломинки, пыль

и т. д.) с большей критической скоростью u"кр будут

уноситься воздушным потоком вверх, а все очищенные семена, в том числе и те, которые имеют наименьшую критическую скорость , — падать вниз.Важным показателем аэродинамических свойств служит коэффициент парусности , который выражается следующим отношением:

Слайд 18

Расчет критической скорости

Подставив значение в

формулу (4), получим

Коэффициент парусности характеризует способность частиц оказывать сопротивление

воздушному потоку: чем больше парусность частиц, тем меньше может быть скорость воздуха для выделения их из общей массы, и наоборот.Слайд 19 Зерновую смесь разделяют на фракции в воздушных каналах

и камерах зерноочистительных машин. Воздушные каналы бывают вертикальные и

наклонные, прямоугольного сечения и цилиндрические. Различают вертикальные каналы одинарные и двойные. Применяют каналы нагнетательного действия, в которых зона обработки зерна воздушным потоком расположена на выходной части канала вентилятора, и всасывающего действия, когда рабочая зона расположена на входной части канала вентилятора.

Слайд 20

Процесс осаждения легких примесей

Воздушным потоком выделяется из

вороха полова, мякина, семена сорняков, щуплое и дробленое зерно

и др.примеси, увлекаемые воздухом примеси поднимаются по каналу и попадают в осадочную камеру . В результате увеличения площади поперечного сечения камеры (в 2,5…3 раза по сравнению с каналом) скорость воздуха резко уменьшается до 0,5... 1 м/с, и примеси осаждаются. Для улучшения осаждения в камерах делают перегородки, которые изменяют направление воздушного потока. Возникающие при этом центробежные силы способствуют осаждению примесей. В камере осаждается до 80%.

Слайд 21

Типы воздушных каналов

б — вертикальный канал нагнетательного

действия; в — вертикальный канал всасывающего действия; г —

двойной вертикальный воздушный канал; 1 — вентилятор; 2, 5 и 6 — воздушные каналы; 3 — осадочная камера; 4 — приемная камера; 7 —дозаторРис.2.- Схемы воздушных каналов зерноочистительных машин

Слайд 22 Для создания воздушных потоков на зерноочистительных машинах устанавливают

центробежные пылевые вентиляторы. В системах нагнетательного действия при вращении

лопастного колеса воздух засасывается через отверстия фланца или через воздуховод, поступает на лопасти, отбрасывается ими и нагнетается в канал или воздушную камеру.Слайд 23 В системах всасывающего действия воздух, прошедший через вентилятор,

направляется в устройства для отделения пыли и других легких

примесей (инерционный пылеотделитель, циклон, матерчатый фильтр) или выбрасывается в атмосферу.Вместо центробежных вентиляторов применяют также диаметральные (семяочистительная машина СМ-4,5).

Слайд 24 Чтобы обеспечить высокую степень очистки зерна от примесей,

вентилятор должен засасывать необходимое количество воздуха и создавать в

каналах или камере давление h для преодоления сопротивлений (статическое hs) и создания необходимой скорости движения воздуха (динамическое hd). Таким образом давлениеНа зерноуборочных машинах устанавливают обычно пылевые вентиляторы общего назначения низкого и среднего давления.

Слайд 25 Скорость воздуха в рабочих зонах воздушных каналов регулируют

заслонками, которыми изменяют сечения каналов или выходных окон вентилятора.

Качество регулирования определяют по составу отходов, попадающих в осадочные камеры. В отходах по возможности не должно быть полноценного зерна, а в очищаемом материале — легких примесей.

Слайд 26

Разделение семян по размерам и форме на решетах

Семена

разделяют на фракции по ширине и толщине. Для разделения

семян по ширине применяют решета с круглыми отверстиями, а по толщине — с продолговатыми. Через круглые отверстия (рис. 3) могут проходить только те зерна и примеси, ширина которых меньше диаметра отверстия решета. Их толщина и длина не оказывают влияния на разделение. Для разделения семян по ширине решета подбирают с такими отверстиями, чтобы сквозь них проходили зерна второго сорта или примеси (проход), а зерна первого сорта сходили с поверхности решета (сход).Слайд 28 Через отверстия решет продолговатой формы (рис. 4) зерна

по толщине. Решета с продолговатыми отверстиями подбирают так, чтобы

ширина отверстий была меньше толщины очищаемых семян и больше толщины частиц отделяемых примесей. Во время работы машины через отверстия этого решета пройдут примеси, а зерно сойдет сходом.Для калибрования семян кукурузы применяют специальные решета с лункообразными круглыми отверстиями и гофрированные решета с продолговатыми отверстиями (рис. 5).

Слайд 30 Через отверстия таких решет зерна проходят лучше,

так как лунки и канавки ориентируют их относительно отверстий.

Для лучшего просеивания разработаны также решета со специальными отверстиями, кромки которых отогнуты.Для разделения семенного материала по форме частиц применяют решета с треугольными отверстиями (рис. 6). На них, например, выделяют из пшеницы татарскую гречишку треугольной формы, а также стручки дикой редьки из гречихи и др.

Слайд 33

Подрисуночная подпись

1 и 2 — верхний и нижний

станы; 3 — пружинные подвески стана; 4 — боковина

стана; 5 — эксцентриковый зажим; 6 — механизм привода щеток; 7 —лоткиРис. 7-. Решетный стан очистителя вороха ОВС-25

Слайд 34 Разделение семян по длине на

триерах

Для отделения коротких или длинных примесей от семян основной

культуры применяют триеры. Их изготовляют в виде отдельных машин или рабочих органов зерноочистительных машин. Наибольшее применение получили цилиндрические триеры, рабочим органом которых является ячеистый цилиндр. На его внутренней поверхности штамповкой или фрезерованием выполняют ячейки, диаметр которых должен быть больше или меньше длины сортируемых или очищаемых семян.

Слайд 35

Процесс разделение семян по длине

1- корпус триера; 2-

лоток; 3 – шнек: а-короткие и б длинные примеси

Рис.5.-Разделение

семян по длине

Слайд 37

4.Вариационные ряды, кривые, корреляционные таблицы. Подбор решет.

Для

подбора сепарирующих органов при очистке и сортировании зерна и

определения размеров их рабочих элементов необходимо знать физико-механические свойства как зерна, так и входящих в его состав примесей. Они не одинаковы для всех зерен одного вида и даже одной партии и изменяются в некоторых пределах. Поэтому какое-либо свойство зерна не может быть охарактеризовано однозначно, надо определить его значение для всех зерен данной смеси.Слайд 38 Очевидно, что замерить, например, длину всех зерен данной

партии практически невозможно, поэтому замеряют только некоторое число зерен

(300...500), выделенных из среднего образца. Толщину и ширину зерен находят путем пропуска навески, выделенной из среднего образца, через решетный классификатор.Критические скорости определяют на парусном классификаторе. По результатам замеров строят так называемый вариационный ряд, который показывает распределение числовых значений изучаемого признака зерен

Слайд 39 Толщину и ширину зерен находят путем пропуска навески,

выделенной из среднего образца, через решетный классификатор. Критические скорости

определяют на парусном классификаторе. По результатам замеров строят так называемый вариационный ряд, который показывает распределение числовых значений изучаемого признака зерен .Для его построения весь диапазон между наибольшей и наименьшей, например, длиной зерна делят на несколько равных частей (классов), затем подсчитывают число зерен, соответствующих по длине каждому классу, и записывают результаты.

Слайд 40

Распределение числовых значений изучаемого признака

Разность между наибольшим и

наименьшим значениями класса называется классовым промежутком

, (в приведенном примере = 0,5 мм).

Слайд 41 Его устанавливают в зависимости от разности между наибольшим

и наименьшим значениями изучаемого признака так, m=5…8. Для семян

зерновых культур по ширине и толщине , равна О,2...0,25 и по длине — 0,4...0,8; для мелких семян по ширине и толщине — 0,1 и по длине — 0,25 мм.Число зерен в каждом классе называется частотой и выражается в процентах. Если — число зерен данного -то класса по длине, N — число всех зерен в пробе, то относительная частота длины данного класса

Слайд 42 Для большей наглядности вариационный ряд представляют графически в

виде вариационной кривой (рис. 1), откладывая по оси абсцисс

границы классов (варианты), а по оси ординат в масштабе — число зерен в каждом классе (частоты). Для характеристики вариационного ряда пользуются средним значением ряда, модой, средним квадратическим отклонением и коэффициентом вариации.Среднее значение вариационного ряда равно сумме произведений средних значений варианты Li каждого класса и соответствующей частоты pi, разделенной на 100:

Слайд 44 Среднее квадратическое отклонение ряда равно корню

квадратному из суммы произведений частоты каждого варианта на квадрат

отклонений среднего значения варианты от средней ряда , разделенной на 100, т.еСлайд 45 Среднее квадратическое отклонение характеризует большую или

меньшую изменчивость изучаемого признака. Чем больше растянут вариационный ряд,

т. е. чем больше отклоняются от среднего значения крайние значения вариант, тем большее значение имеет .Коэффициент вариации равен среднему квадратическому отклонению, деленному на среднее значение ряда:

Слайд 46 Коэффициент вариации, как и среднее квадратическое отклонение, характеризует

растянутость ряда, но выражен в относительных единицах. Чем меньше

коэффициент вариации, тем больше выравненность зернового материала по данному признаку.Слайд 47 Таким образом, вариационные кривые признаков разделения дают возможность

вычислить заранее, до проведения очистительной операции, процент потерь в

отходы в зависимости от параметра рабочего органа, а также определить остаток засорителя в очищенном материале.

Слайд 48

Вариационные кривые строят как для основной культуры ,

так и сорных примесей. Возникают следующие случаи:

1.Вариационные кривые двух

компонентов смеси не перекрываются друг другом (рис. 2, а). Возможно полное разделение компонентов смеси при значении х признака разделяемости.2. Вариационные кривые полностью перекрываются (рис. 2,б).

Слайд 49

а...вВарианты; 1 — первый компонент; 2— второй компонент

Рисунок

2.- Разделение двух компонентов зернового материала по одному признаку:

Слайд 50 3. Вариационные кривые перекрываются частично (рис. 2,в). Возможно

только частичное разделение компонентов смеси следующими способами: выделением в

самостоятельную фракцию одного из компонентов по значению признака или х2 ,при этом вторая фракция будет представлять смесь компонентовСлайд 51 Для решения вопроса о разделяемости компонентов смеси по

двум признакам и о порядке разделения строят корреляционные таблицы

(рис. 3). Горизонтальные ряды представляют собой распределение по толщине каждого класса длины зерен, а вертикальные столбцы — распределение по длине каждого класса. В верхней части каждой клетки помещены цифры, относящиеся к ячменю, а в нижней части — к овсу.Слайд 52 Рисунок 3. -Разделение зерновой смеси по корреляционным таблицам

овса и ячменя по ширине и длине

Слайд 53 Из таблицы (рис.3) следует , что распределение зерен

овса по длине и ширине занимает заштрихованную зону ,

распределение ячменя – другую не заштрихованную зону. Граница между зонами ( линия АВСD) обозначает полное разделение.Анализируя ряды распределения и корреляционных таблиц для всех компонентов данной зерновой смеси находят ее способ очистки и сортирования и составляют соответствующую технологическую схему.

На рисунке 4 приведена такая технологическая схема.

Слайд 55

Подбор решет

Решета подбирают по требуемой точности разделения

фракций. Чаще требования к подбору выражается ограничением потерь (отходов),

выраженным в процентах, и ограничением засорителя в очищенном зерне.Для оптимального подбора решет сначала изучают вариационные кривые всех признаков основной культуры и засорителя и выбирают, по какому признаку очищать данную партию зерна

Слайд 56 Следует выбирать такой признак, вариационные кривые которого имели

бы максимальное отличие у основной культуры от засорителя, теория

вероятностей позволяет подобрать решета и вычислить заранее качественные показатели очистки. Допустим, мы анализируем толщину зерна и подбираем решето с продолговатых отверстиями. Для анализа толщины зерен у культуры и засорителя мы располагаем вариационными кривыми (рис.6).Слайд 58 Исходный ворох характеризуется содержанием основного зерна (вероятность р1)

и засорителя (вероятность р2). Очевидно,

Вариационные кривые признаков подчиняются

нормальному закону распределения, поэтому вероятность потерь зерна в отходы, судя по графику, равна функции вероятности случайной величины в пределах от минус бесконечности (а в действительности от нуля) до размера ширины отверстия решета:Слайд 59 где среднее квадратическое отклонение толщины

зерен основной культуры;

т1 - математическое ожидание толщины

зерна;tp - ширина отверстий решета.

Слайд 60

Потери зерна на графике заштрихованы наклонными линиями.

Для облегчения

вычисления Р' можно воспользоваться нормальной функцией распределения, имеющейся в

справочниках в форме таблицИзвестно, что

Слайд 61

Поэтому

Вероятность прохождения засорителя сквозь решето вычисляется аналогично:

где m2

- математическое ожидание толщины засорителя;

- среднее квадратическое отклонение толщины зерна засорителяСлайд 62 Очевидно, что вероятность не прохождения зерен основной культуры

сквозь решето равна 1 - Р', а зерен засорителя

1 - Р"Пользуясь теоремами об умножении вероятностей, можно вычислить процентное содержание засорителя в очищенном зерне:

Потери зерна можно вычислить по выражению

Слайд 63 Пример 3. Пшеница имеет среднюю толщину зерна т1

= 3 мм, = 0,4 мм, ее

количество в смеси равно 80%. Засоритель имеет т2 = 2 мм, =0,3мм, р2 = 20% . Допустим, выбрали решето с размером = 2,4 мм.Определяем Р' и Р".

Слайд 65

Подбор решет по вариационным рядам

По известным величинам среднего

значения вариационного ряда и

среднего квадратического отклонения размеров зерен приближенно определяют размер отверстий решет:для колосовых

подсевных

Слайд 66 5.Назначение, размещение и устройства очистки решет. Расчет основных

Параметров плоских решет

Плоские решета зерноочистительных машин вставляют в

деревянные или металлические рамки со скатными листами, образуя решетные станы. Применяются одно- и двухстанные машины. Решетные станы подвешивают с двух сторон на металлических или деревянных подвесках, шарнирно соединяют с шатуном главного эксцентрикового вала. Станы колеблются в противоположные стороны с частотой 460 в 1мин. и амплитудой 15мм, благодаря чему уравновешиваются инерционные силы.Слайд 67 1 – боковина; 2 - рамка решет; 3

– поддон; 4 – лотки;

5,6 –кронштейн; 7 –

лоток загрузочный; 8 – подвескаРисунок 6.- Станы решетные

Слайд 68 1 – полотно решетное; 2 – направляющая решет;

3 – гайка – барашка; 4 – кронштейн крепления

решетРисунок 7.- Рамка решет

Слайд 69 1 – лоток приемный; 2 – шнек распределительный;

3 труба; 4 – торсион;5– клапан-питатель; 6 – кронштейн;

7 – рукоятка регулировочнаяРисунок 4.- Устройство питающее

Слайд 70 1, 3 –прижим; 2 – часть верхняя; 4

– кронштейн; 5 – часть нижняя; 6 –кронштейн; 7

– лотокРисунок 5.- Устройство распределительное

Слайд 72

Назначение решет

По назначению различают фракционные решета (условное обозначение

, разделяющие зерновую смесь на две фракции

разной толщины или ширины; колосовые (Б2), выделяющие крупные примеси и колосья; подсевные ( и В2), подсеивающие мелкие примеси, и сортировальные ( и Г2), отделяющие от основной зерновой массы мелкие, дробленые и щуплые зерна.

Слайд 73

Размещение решет

Решета зерноочистительных машин

выполняют плоскими из листовой оцинкованной стали толщиной 0,5, 0,7

и 1,0 мм. Чем больше диаметр отверстий, тем толще лист. Габаритные размеры решет бывают четырех групп: I группа — длиной 990 и шириной 990 мм; II — соответственно 990 и 740; III — 740 и 990; IV - 990 и 490 мм.Размещают решета в один, два и три яруса.

Слайд 74 Одноярусное двух решетное разделение (рис. 2, а) применяют

в одностанных машинах, устанавливая фракционное решето и

колосовое Б2. Решето разделяет смесь на две примерно равные части ( ), за счет чего решето Б2 разгружается от мелкой фракции и полнее просевается крупное зерно и отделяются колосья.

Слайд 75

Рис.2.-Схемы размещения решет в зерноочистительных машинах:

а — одноярусная

двухрешетная; б — двухъярусная четырехрешетная; в — трехъярусная шестирешетная;

q — подача зерна; Б1 Б2 В1 В2 и Г1 Г2 — соответственно решета фракционное, колосовое, подсевное и сортировальное; П1 П 2, П3, П4—проходы сквозь решета соответственно фракционное, колосовое, подсевные, сортировальные

Слайд 76

Размещение решёт в станах

Двухъярусное четырех решетное размещение

в станах (рис. 2, б) используют в машинах первичной

и вторичной очисток.В трехъярусной шестирешетной очистке (рис. 2, в) кроме решет и Б2 размещаются два решета и Г2 сортировальных и два и В2 — подсевных. При расширении площадей этих решет улучшается качество зерна основной культуры. По такой схеме устанавливают решета на завершающем этапе очистки и сортирования вороха

Слайд 77

Устройства для очистки отверстий решет

Качественное разделение зерновой массы

обеспечивают, устраняя застрявшие зерна в отверстиях решет. Для этого

применяют щеточные очистители, валики, ударник и шарики.Щеточные очистители изготавливают из щетины, конного волоса или искусственного волокна. Щетки закрепляют на рамках под решетами. Устанавливают щетки большей частью поперек решета с продольным перемещением по направлению движения решета.

Слайд 79 В машинах применяют щетки с перемещением поперек решета(рис,3).

Однако они менее эффективно выделяют зерно из продолговатых отверстий.

Привод щеточных устройств выполняют кривошипно-ползунным механизмом. Ведомое звено механизма скользит по направляющим уголкам, установленным на станине машины. Положение щеток регулируется относительно плоскости решета. Средняя скорость щеток составляет 0,2...0,25 м/с.Слайд 80 Обрезиненные, деревянные и щеточные валики (рис. 4)применяют для

очистки от зерен круглых отверстий цилиндрических решет. Их размещают

на наружной поверхности решета. Зерна выталкиваются валиками внутрь решета.Ударники выбивают застрявшие зерна из отверстий за счет удара по полотну решета сверху или снизу. Различают пружинные и рычажные ударники.

Слайд 81 Пружинные ударники включают в себя молоточки, которые закреплены

на концах пластинчатой пружины. Последняя соединена с валом, расположенным

поперек и внизу решета. Через рычаг и тягу вал приводится в движение от колеблющегося решетного стана. Число ударов молоточками по решету равно числу колебаний решетного стана.Слайд 82 1- решето; 2 – валики обрезиненные; 3 -

рамка; 4- ролики

Рисунок 4.- Схема очистки решета валиками,

покрытые резинойСлайд 83 Рычажные ударники выбивают зерна из отверстий решета, одновременно

перемещаясь вдоль его длины. Ударные элементы таких очистителей покрыты

резиной. Привод их осуществляется многозвенным механизмом. Ударные очистители хуже щеточных. Их применяют для очистки решет, выделяющих крупные и грубые примеси в машинах для калибрования зерна кукурузы.Слайд 84 Шарики находят применение в зерноочистительных машинах с вибрационным

приводом решетных станов(рис.5). Шарики диаметром 30...35 мм располагаются под

решетом в сетчатых клетках размером 150 х 150 мм. Под действием вибрации решета шарики ударяют по решету и выбивают из их отверстий застрявшие зерна. Для такой очистки не требуется механизм привода.Слайд 85 1 – очиститель шариковый инерционный (шарик); 2 –

поддон;

3 – направляющая рамок решет; 4 –

пруток; 5 – втулкаРисунок 8.- Очиститель решет шариковый

Слайд 86

Полнота разделения зернового вороха

К основным параметрам, определяемым при

расчете решет, относятся: полнота разделения, рабочие размеры отверстий, габариты

решет (ширина, длина), показатели кинематического режима работы решет.Полнота разделения есть отношение массы Р частиц, проходящих через решета, к массе мелких частиц, содержащихся в исходном материале

Слайд 87 где с — коэффициент разделения, который характеризует содержание

мелких частиц в исходном материале;

Q — подача зернового материала

на решето в единицу времени, т. е. производительность решета, кг/ч.Показателем высокого качества разделения зерновых смесей можно считать =0,8; среднего — =0,65 и низкого — = 0,5. Для получения семенного материала следует принимать = 0,8.

Слайд 88

Подбор размер отверстий решет

Рабочие размеры отверстий решет выбирают

в зависимости от размеров зерен исходной зерновой смеси и

требований, предъявляемых к обрабатываемому материалу. Приближенно их можно определить по следующим формулам для решетДля колосовых

Слайд 89

Для подсевных решет

где — ширина продолговатого или диаметр круглого отверстия;

М — среднее значение вариационного ряда (средний размер признака делимости зерен);

— среднее квадратическое отклонение ряда (среднее квадратическое отклонение рассматриваемых размеров зерен).

Слайд 90

определение ширины решета

При определении ширины решета необходимо учитывать

два обстоятельства: чем больше ширина решета, тем больше и

его производительность. Однако увеличение ширины приводит к провисанию решетного полотна или выпучиванию его очистительным устройством. Ширину решет в зерноочистительных машинах, как правило, принимают в пределах : для 1группы ширина-990мм; 2- 740мм; 3 – 990 и 4 группы -490мм.Слайд 91 Длину колосовых решет , можно

приближенно считать прямо пропорциональной их производительности. Исходя из этого,

получаем длинугде В —ширина решета, м;

— допустимая удельная нагрузка на решето,

Слайд 92 Допустимые удельные нагрузки на

решета для различных культур, установленные опытным путем и колеблется

в пределах: при предварительной очистки трав =80…150; просо =200и зерновые культуры

=500…600

Слайд 93 При сортировании трав =2…4;

просо = 6…8: зерновые

=13…22Показателем кинематического режима работы плоских решет принято считать их максимальное ускорение j и рассчитывается из соотношения

где г —радиус кривошипа, м; r=0,008…0,012м ; n— частота вращения кривошипа, мин-1.

Слайд 94 Оптимальное ускорение решета зависит

от культуры, подачи, углов наклона и

, характера отверстий, то оно выбирается по эмпирическим зависимостям. Для подсевных и сортировальных решет с продолговатыми отверстиями, работающих с зерновым ворохом при влажности 14%,где — угол наклона решета к горизонту, град

( ).

Слайд 95 Для решет с круглыми отверстиями при

= 4°

Ускорение равно

Выбрав радиус кривошипа, находим частоту

его вращения из соотношения Слайд 96 6. Условия перемещения зернового вороха по колеблющейся плоскости

решета. кинематический режим работы.

Рабочий процесс плоского решета заключает в

себе следующие основные моменты: перемещение зерновой смеси, равномерно распределенной по поверхности решета; западание семян в отверстия решета и прохождение сквозь них тех, размеры которых меньше размеров отверстий. В результате этого зерновая смесь делится на две части, или фракции: сход и проход.Слайд 97 Фракцию схода составляют наиболее крупные частицы, размер

которых превышает рабочий размер отверстий.

По мере продвижения зерновой

смеси по решету количество зерен на единице его длины уменьшается. Степень этого уменьшения зависит от величины зерен в исходном материале отделяемой фракции. На решетах, отделяющих крупные примеси, при сходе остается лишь 3—5% от начального количества, на сортировальных—30—70%, а на подсевных — до 95—97%.Слайд 98 В результате колебательных воздействий на решето в слое

зерновой массы происходит перераспределение частиц — наиболее крупные всплывают

наверх, а более мелкие опускаются и приходят в соприкосновение с плоскостью решета.Соответственно назначению решета необходимо принимать его длину такой, чтобы к выходной его части успевали выделиться все частицы, которые могут пройти сквозь отверстия.

Слайд 99 Кинематические характеристики ведомого звена кривошипно-шатунного механизма при небольшом

значении отношения радиуса к длине шатуна

могут быть представлены зависимостями:Перемещение (1)

Скорость (2)

Ускорение (3)

Принимая эти характеристики для плоскости решета, совершающей продольные колебания, рассмотрим условия перемещения на ней обрабатываемого материала.

Слайд 100

допущения

Для решения поставленной задачи примем следующие допущения:

1.Зерновой материал

движется, как и плоская частица.

2.Сопротивление воздуха не оказывает существенного

влияния на движение материала.3.Коэффициент f сопротивления перемещению материала не зависит от толщины слоя и кинематических факторов.

Слайд 101 На частицу массой т, расположенную на наклонной плоскости

решета А В (рис. 1), действуют сила тяжести G=mg,

сила инерции , которая равна

реакция N и сила трения F.

Слайд 102 Рисунок 1.- Схема сил, действующих на частицу, находящейся

на наклонном колеблющемся решете а-движение зерна с решетом вниз;

б - вверхСлайд 103 При положении кривошипа C в III и 4четверти

сдвиг частицы возможен вниз по плоскости решета, а при

положении в I и II четверти —вверх по плоскости.Перемещение частицы вниз по решету будет в том случае,если результирующая проекций на плоскость всех сил, действующих на частицу слева направо, будет превышать силу трения.

Слайд 104

Взаимодействие наклонного решета с ворохом

Следовательно, условие перемещения материала

вниз по плоскости может быть записано в виде

Слайд 106 — угол между плоскостью

решета и направлением колебаний;

— угол трения частиц материала о плоскость.Проведя соответствующие преобразования, для «мертвых» положений плоскости решета , когда , получим значение ускорения плоскости, обеспечивающее скольжение частиц вниз

Слайд 107

Условие перемещения материала вверх

Условие перемещения

материала вверх по плоскости может быть представлено в следующем

видеПодставив в выражение 7 значения сил получим

Слайд 108 После преобразований выражения(8), для « мертвых» зон положений

плоскости решета получим необходимое ускорение

Отрыв частицы от плоскости возможен

в том случае, когда сила инерции направлена слева направо и реакция N=0, т. е.

Слайд 109

совместное движение зерна с решетом

Из уравнения(10) для тех

же условий получим ускорение

Обозначив

представляющее собой показатель кинематического режима, можно получить следующие виды движения зёрен:

1-совместное движение с плоскостью решета при

Слайд 113

показатель рабочего кинематического режима kр

Чтобы зерновой материал совершал

движение по решету без отрыва от плоскости со скольжением

вверх и вниз, показатель рабочего кинематического режима kр должен находиться в соотношении:Слайд 114 Угол трения семян зерновых культур о сталь =18…30°.

Угол наклона решет должен быть меньше этой величины, чтобы

не было скольжения материала по решету, когда оно неподвижно.Слайд 115 7.Условие прохождения зёрен сквозь отверстия решета . Расчет

Предельной скорости движения зерна по решету

Первое основное условие прохождения

зёрен сквозь отверстия - подбор такого решета, у которого размер отверстий (диаметр или ширина) больше соответствующего размера зёрен.Второе условие относится к скорости перемещения зёрен по решету. Кинематический режим решета должен обеспечить такую скорость движения частиц по нему, которая не превосходила бы некоторого предела.

Слайд 116 Средняя скорость относительного перемещения зерна в какую-либо сторону

возрастает с частотой колебаний и с наклоном решета. Для

каждого размера отверстий и зерна имеется некоторая предельная скорость перемещения последнего по решету, при которой зерно, подходя к отверстию, не сможет попасть и пройти сквозь него.Слайд 117 Скорость относительного движения частиц должна обеспечивать возможность западания

их в отверстия решета. Рассмотрим случай прохождения шаровой частицы

радиусом сквозь продолговатое отверстие решета, длиной b, скорость зерна при подходе к краю отверстия, t — время свободного полета.

Слайд 118

Дальность полета зерна (рис. 1, а)определяется

по формуле

Рисунок

1.- Схема для определения предельной скорости движения зерна по

решету

Слайд 119

Из выражении(1) определим время свободного полета зерна

За это

время под действием веса зерно должно опуститься на расстояние

вниз, чтобы пройти сквозь решето:

Слайд 120

Из выражения (3) рассчитываем скорость

Если относительная скорость

зерна больше значения, определенного по формуле

(4), то зерно перескочит через отверстие.Слайд 121 Если решето наклонено к горизонту под углом и

зерно движется вниз, то предельную скорость можно определить аналогично

предыдущему (рис. 2).Рисунок 2.- Схема для определения предельной скорости движения зерна по наклонному решету