Слайд 2

История Lean Production

Концепции «бережливого производства» впервые были реализованы

в компания Toyota.

Отцом бережливой концепции считают Тайити Оно, исполнительного

директора Toyota. После второй мировой войны он первый отказался от принципа экономии на масштабах, положенного в основу массового производства.

Идея Тайити Оно состояла в том, чтобы производить продукцию малыми, а не крупными партиями. А также выпускать только те изделия и в таком объеме, которые запрашивала следующая производственная стадия.

Слайд 3

История Lean Production

Такой подход исключал из оборота массу

неоправданных расходов – на закупку и обслуживание лишних станков,

аренду площадей, перевозку и хранение деталей (они продвигались к сборке без задержек).

Японцы переключили свое внимание с пространства на время. Действуя согласованно, синхронно и точно, они избавились от складских запасов.

Слайд 4

История Lean Production

Любая деятельность, которая потребляет ресурсы, но

не создает ценности (для потребителя), в японском языке обозначается

словом muda

Существует целый список MU

Слайд 5

История Lean Production

Toyota Production System учитывает

следующие виды Muda:

Перепроизводство

Потери машинного времени

Потери, связанные с транспортировкой изделий

Потери

в обработке

Потери, связанные с наличными запасами

Потери, связанные с лишними передвижениями

Потери, связанные с дефектными деталями

Слайд 6

История Lean Production

3-MU:

Muda – потери (все виды действий,

которые потребляют ресурсы, не создавая ценности)

Mura – несоответствия (любое

отклонение от процесса (хорошее или плохое)

Muri – нерациональные действия (перегрузка, работа с напряжением, человека или машины)

Слайд 7

История Lean Production

Позже к перечню MU было добавлено

проектирование товаров и услуг, не отвечающих истинным запросам потребителей.

«Бережливая»

идея» начинается с правильного понимания ценности – чего именно хочет потребитель? На поверку ему может быть безразлично многое из того, что компания считает для него важным.

Типичный результат искажения ценности – улучшение технологии производства товара, который никому не нужен.

Слайд 8

Средства борьбы с MU

Для успеха в борьбе с

MU всему бизнес-процессу или его отдельным этапу полезно задавать

некий набор систематизированных вопросов.

Такие вопросы хорошо помогают посмотреть на бизнес-процесс и его элементы критически и нащупать пути возможного улучшения.

Эти вопросы, вместе с их краткими интерпретациями, сведены в таблицы.

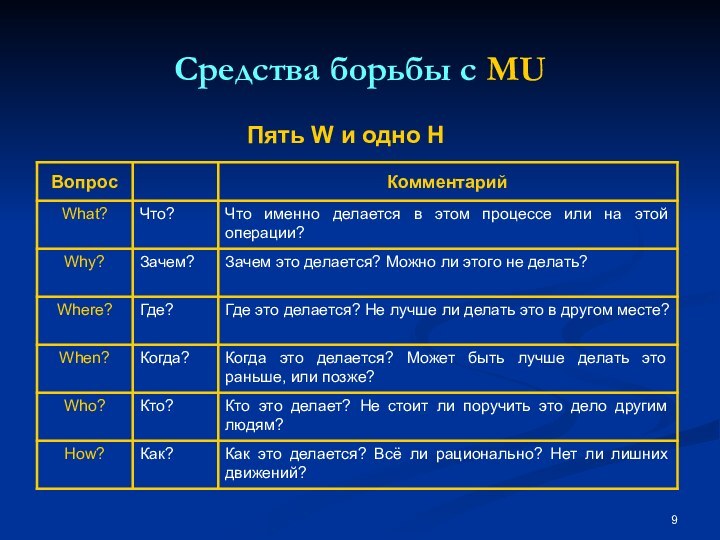

Слайд 9

Средства борьбы с MU

Пять W и одно H

Слайд 12

Средства борьбы с MU

Для борьбы с MU полезны

и другие инструменты:

Концепция дуракоустойчивого производства (POKA YOKE). Главный его

принцип: любая ошибка должна быть обнаружена прямо на месте.

Диаграмма Ишикавы. В основу диаграммы положен принцип «5 М», позволяющий классифицировать все возможные группы воздействий на процесс или его элемент.

Слайд 13

Средства борьбы с MU

Список 5M:

Материалы (сырьё и комплектующие,

а также услуги внешних организаций) - Materials

Машины (оборудование, станки

и агрегаты) - Machines

Методы (технологии и подходы к организации производства) - Methods

Люди (все те, кто, так или иначе, участвуют в процессе) - Man

Измерения важных для потребителей характеристик – Measurement – формирует качество продукции

Слайд 14

Список 5M

Man (Оператор).

Соблюдает ли он стандарты?

Приемлема ли

эффективность его работы?

Восприимчив ли он к наличию проблем?

Ответственен ли

он? (Несет ли он ответственность?)

Обладает ли он квалификацией?

Есть ли у него опыт?

Подходит ли ему порученная работа?

Стремится ли он к совершенствованию?

Умеет ли он ладить с людьми?

Здоров ли он?

Слайд 15

Список 5M

Material (Материал).

Есть ли ошибки в объеме?

Есть ли

ошибки в качестве?

Есть ли ошибки в бренде?

Есть ли примеси

в смеси?

Адекватен ли уровень запасов?

Есть ли потери материала?

Адекватно ли обращение с материалами?

Есть ли незавершенное производство?

Адекватна ли раскладка?

Удовлетворительны ли стандарты качества?

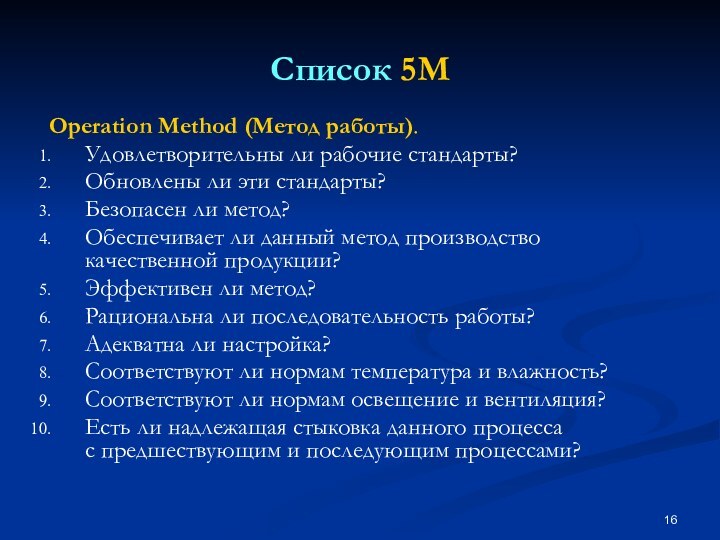

Слайд 16

Список 5M

Operation Method (Метод работы).

Удовлетворительны ли рабочие

стандарты?

Обновлены ли эти стандарты?

Безопасен ли метод?

Обеспечивает ли данный метод

производство качественной продукции?

Эффективен ли метод?

Рациональна ли последовательность работы?

Адекватна ли настройка?

Соответствуют ли нормам температура и влажность?

Соответствуют ли нормам освещение и вентиляция?

Есть ли надлежащая стыковка данного процесса

с предшествующим и последующим процессами?

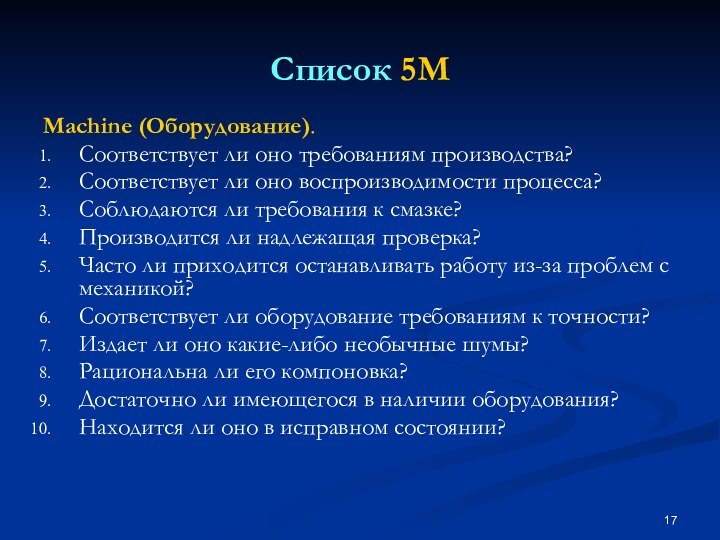

Слайд 17

Список 5M

Machine (Оборудование).

Соответствует ли оно требованиям производства?

Соответствует ли

оно воспроизводимости процесса?

Соблюдаются ли требования к смазке?

Производится ли надлежащая

проверка?

Часто ли приходится останавливать работу из-за проблем с механикой?

Соответствует ли оборудование требованиям к точности?

Издает ли оно какие-либо необычные шумы?

Рациональна ли его компоновка?

Достаточно ли имеющегося в наличии оборудования?

Находится ли оно в исправном состоянии?

Слайд 18

Выводы

Концепция «бережливого производства» имеет два аспекта:

Это способ для

ограниченной в ресурсах компании экономить и быть конкурентоспособной.

Это передовая

технология, которая обеспечивает компании поток полезной информации снизу, от сотрудников, которые ей обладают. Они постоянно вносят предложения, каким образом могут быть достигнуты цели, которые ставит перед собой компания.

Слайд 19

Выводы

Выполнение стратегического плана компании (добиться конкурентоспособности в данном

случае за счет экономии) достигается тем, что люди в

самом низу видят недостатки производства и понимают, каким образом улучшить производственный процесс и добиться цели.

Слайд 20

2. Основные инструменты бережливого производства:

- Улучшения профессионального

окружения (5S)

- Всеобщее обслуживание оборудования (TPM)

Слайд 21

Улучшение профессионального окружения

5 S

Слайд 22

Стратегия 5S

Система 5S была разработана в Японии примерно

в то же время как и набор принципов всеобщего

обслуживания оборудования ТРМ.

Первым шагом на пути к радикальному улучшению состояния отдельного рабочего места и всего предприятия является внедрение принципов «5S».

С буквы «S» в японском языке начинаются термины, в совокупности обозначающие суть начального этапа на пути к качеству, который прошли почти все японские предприятия и на который уже вступили некоторые российские предприятия.

Принципы «5S» просты, но, как показывает опыт их внедрения, необычайно эффективны.

Слайд 23

Стратегия 5S

1S (Seiri) Ликвидация ненужных предметов - предполагает

четкое разделение находящихся на рабочем месте вещей на нужные

и ненужные, с последующей ликвидацией сразу или по истечении некоторого времени ненужных.

Главное требование этого принципа – не плодить ненужные предметы.

Слайд 24

Стратегия 5S

2S (Seiton) Упорядочение. (Seiton) означает расположение предметов

в порядке, наилучшим образом отвечающем требованиям безопасности, качества и

эффективности работы.

Например, нельзя оставлять вещи на полу в коридорах или там, откуда они могут упасть. Часто употребляемые предметы кладут ближе к себе, легкие вещи ставят на верхних полках, тяжелые – на уровне поясницы.

Слайд 25

Стратегия 5S

3S (Seiso) Очищение. (Seiso) имеет целью создание

благоприятной рабочей среды. Достигается это, прежде всего за счет

ликвидации источников пыли и грязи и выполнения правила: «Чисто не там где убирают, а там где не сорят».

Слайд 26

Стратегия 5S

Продолжение 3S

Начинать рабочий день следует с проверки

наличия необходимых материалов, инструментов, измерительных приборов, а завершать его

– уточнением того, все ли из намеченного сделано, передана ли необходимая информация следующему звену технологического процесса, заказаны ли расходные материалы и инструменты на завтрашний день.

Слайд 27

Стратегия 5S

4S (Seiketsu) Гигиена. Это комплекс мер по

поддержанию первых трех принципов, который включает в себя соблюдение

работниками требований гигиены, опрятность в одежде, создание с помощью системы указателей, бирок с надписями и инструкций такой ситуации на производстве, чтобы любое отклонение от нормы обнаруживалось с первого взгляда, буквально бросалось в глаза.

Слайд 28

Стратегия 5S

5S (Shitsuke) Дисциплина. Трактуется в данном случае

в более широком смысле, чем соблюдение всеми без исключения

работниками предприятия установленных правил поведения и норм общения.

Здесь имеется в виду создание атмосферы товарищеской взаимопомощи, доброжелательности в отношениях между людьми, формирование у каждого сотрудника настроя на постоянное развитие своих способностей и максимально полное их раскрытие в повседневной работе.

Слайд 29

Стратегия 5S

Продолжение 5S

данный термин переводится так же, и

как воспитание, которое, по утверждению некоторых японских специалистов, собственно

и начинается только тогда, когда молодой человек впервые устраивается на работу в компанию.

Слайд 30

TPM

Всеобщее обслуживание оборудования

Слайд 31

Всеобщее обслуживание оборудования

Целью всеобщего обслуживания оборудования служит

обеспечение максимальной эффективности его работы на протяжении всего жизненного

цикла.

ТРМ осуществляется с участием всего персонала и на всех уровнях; оно побуждает людей участвовать в обслуживании завода, работая в малых группах и действуя добровольно.

Слайд 32

Всеобщее обслуживание оборудования

Основополагающие принципы:

Разработка методов надлежащей

эксплуатации.

Обучение поддержанию чистоты и порядка на рабочем месте.

Выработка навыков

решения проблем.

Действия, которые должны свести число дефектов к нулю.

Слайд 33

История TPM

В начале 70-х годов XX века в

Японии был разработан подход, получивший название «Всеобщее обслуживание оборудования»

(Total Productive Maintenance, TPM).

Подход направлен на командную работу, предполагает систематическое вовлечение всего персонала в непрерывное совершенствование профилактики, обслуживания и ремонта оборудования.

Благодаря этому удается организовать постоянное существенное давление на себестоимость продукции и услуг.

В TPM, как и во многих других концепциях, связанных с постоянным улучшением, важную роль играет командная форма организации работы, например, кружки качества.

Слайд 34

История TPM

В послевоенной Японии проблема эффективной эксплуатации машин

и оборудования разрешалась традиционно: использовался считавшийся тогда передовым американский

опыт, в соответствии с которым:

производственные рабочие, операторы должны были заниматься исключительно своими прямыми обязанностями (выпуском продукции),

а эксплуатационные бригады, механики обязаны были обеспечивать нормальную работу станков, оборудования, аппаратуры и т.п.

Слайд 35

История TPM

В 1971 году японская компания «Ниппон Дэнсо»,

входящая в корпорацию «Тойота», предложила методику повышения эффективности оборудования,

в значительной мере в связи со становлением Производственной системы фирмы «Тойота» (Toyota Production System).

Слайд 36

История TPM

В новой методике основной идеей стал отказ

от жесткого разделения труда между производственными рабочими и ремонтниками.

Согласно новой схеме ответственность за текущее обслуживание оборудования возлагалась на самого оператора.

Прежде всего, он сам должен был чистить и смазывать станок, на котором работает, подтягивать на нем разболтавшиеся гайки, не допускать его преждевременного износа, предотвращать поломки.

За механиком оставались периодические осмотры и ремонт оборудования.

Слайд 37

История TPM

Другим существенным моментом новой методики явилась организационная

структура, представлявшая собой совокупность связанных друг с другом малых

групп, которая позволяла сделать задачу предотвращения сбоев в работе машин и механизмов заботой всех сотрудников предприятия.

Новая система получила название Total Productive Maintenance (ТРМ).

Основная задача – обеспечение эффективности производственной системы в целом с участием всего персонала фирмы.

Слайд 38

История TPM

Новая система была сразу оценена. Компания «Ниппон

Дэнсо» была удостоена звания образцовой.

Специальной премией стали ежегодно отмечаться

предприятия, добившиеся успеха на основе внедрения ТРМ.

Однако прошло достаточно много времени, прежде чем ТРМ получила широкое распространение.

Слайд 39

История TPM

В первое время, в 70-е годы, сферой

распространения новой системы было лишь автомобилестроение. Премии за успешное

ее внедрение получали в среднем три предприятия в год.

В 80-е годы ТРМ начала широко применяться в машиностроении, в химической, цементной, пищевой и других отраслях промышленности. Лауреатами премий становились ежегодно свыше двадцати предприятий.

Постоянно совершенствовались и сама система ТРМ, и способы ее внедрения.

Слайд 40

История TPM

В 1991 году произошли события, которые дали

основание говорить о наступлении мировой эпохи ТРМ.

В Токио состоялась

первая международная конференция по ТРМ, в которой приняли участие представители 23 стран

Лауреатами премии ТРМ впервые стали неяпонские предприятия: один из заводов, входящих в корпорацию «Вольво», и сингапурская фирма «Нач Индастриз».

Слайд 42

Основные принципы TPM

В настоящее время TQC (Всеобщий контроль

качества) и ТРМ практикуются в большинстве японских производственных компаний

при всемерной поддержке со стороны Japan Institute of Plant Maintenance (Японской ассоциации производственного обслуживания ).

TQC делает основной акцент на общее совершенствование качества управления.

ТРМ направлен на улучшение работы оборудования.

Слайд 43

Основные принципы TPM

ТРМ направлен на максимальное повышение эффективности

оборудования при помощи всеобщей системы профилактического обслуживания на протяжении

всего срока его эксплуатации.

ТРМ предполагает, что сотрудники на всех уровнях, как индивидуально, так и в составе малых групп, будут на постоянной основе заниматься обслуживанием оборудования.

Важная часть для ТРМ – обучение, в первую очередь, основам того, как работают машины и как обслуживать и эксплуатировать их в цехе.

Слайд 44

Основные принципы TPM

Процесс внедрения программы развертывания ТРМ осуществляется

по нескольким основным направлениям (как правило, 6 – 8

направлений), является поэтапным и продолжается от двух до трех лет. Главным фактором успеха или неуспеха считается позиция высшего руководства предприятия, его решимость добиваться поставленной цели.

Накопленный на предприятиях опыт разрешения этих проблем, его осмысление позволяет выработать типовую программу развертывания ТРМ, которая модифицируется на каждом конкретном предприятии.

Слайд 45

Основные принципы TPM

Тору Industries'Ayase Works, предприятие среднего размера

по производству автомобильных колес, на котором работает 660 человек

и эксплуатируется около 800 единиц оборудования, в 1980 г. приняло решение о применении ТРМ.

До этого усилия менеджмента были направлены на повышение эффективности труда рабочих, оптимизацию распределения ресурсов и совершенствование систем. Однако руководство понимало, что дальнейшее движение вперед затруднительно, если не заняться производительностью оборудования.

В период медленного экономического роста оптимальное использование оборудования становится не менее важным, чем людские ресурсы или совершенствование систем.

Слайд 46

Основные принципы TPM

Высший менеджмент Тору Industries'Ayase Works заявил,

что компания должна приложить усилия для того, чтобы остаться

рентабельной, даже если ей придется работать при загрузке менее 80%.

ТРМ применялся как средство достижения этой цели.

Слайд 47

Основные принципы TPM

На этом предприятии ТРМ состоял из

трех основных составляющих:

1) Создание системы, при которой каждый лично

и добровольно участвует в уходе за оборудованием и работает над устранением четырех основных причин его неэффективности (поломки, проблемы с литьем, время замены инструментов и дефекты);

2) Улучшение навыков решения проблем бригадами техобслуживания и участие в стратегии, нацеленной на постоянное улучшение. нуль поломок;

3) Улучшение возможностей разработок в таких областях как инструменты и пресс-формы, время смены инструментов, проектирование инструментов, дефекты и ремонт.

Слайд 48

Основные принципы TPM

Опыт внедрения ТРМ на примере японского

предприятия Ayase Works. проходил в семь этапов, при этом

в каждом из них принимали участие рабочие, добровольно вошедшие в состав малых групп.

Этап 1: Наведение порядка на предприятии (с участием всех в поддержании чистоты на рабочем месте).

Директор Ayase Works, убежден, что именно с уборки, очистки оборудования и других работ по приведению предприятия в порядок надо начинать любые действия по совершенствованию. Хотя уборка может показаться делом несложным, именно она позволяет преодолеть одно из самых трудных препятствий, поскольку после удаления грязи на оборудовании гораздо легче выявить слабые места. Например, на чистой поверхности сразу видны трещины. Действительно, уборка стала весьма популярным методом выявления недостатков.

Слайд 49

Основные принципы TPM

Если уборка рабочего места и чистка

оборудования вошла у рабочих в привычку, они приучаются к

дисциплине. В течение первых месяцев после внедрения ТРМ каждый сотрудник Ayase Works, будь то менеджер или рабочий, подметал вокруг станка или стола и приводил в порядок свое рабочее место каждую вторую пятницу после обеда. В это время завод работал не на полную мощность, и у сотрудников было достаточно времени для уборки. Люди выработали огромное уважение к своему оборудованию, и чтобы цех оставался чистым, опрятным и безопасным, они даже во время летних отпусков приходили, чтобы сделать уборку. Когда на предприятии стало больше работы и приходилось наводить порядок в сверхурочное время, руководство оплачивало переработку.

Слайд 50

Основные принципы TPM

Этап 2: Выявление причин проблем и

мест, где трудно осуществлять уборку, принятие соответствующих мер.

На этом

этапе рабочие активно искали слабые места и определяли, могут ли они решить проблему сами или требуется привлечение специалиста. В прошлом бытовала практика оставлять устранение недочетов бригаде наладчиков, но теперь люди были обучены и готовы ликвидировать небольшие неисправности самостоятельно. На этом этапе рабочие выявили множество станков и механизмов, которые требовали смазки, но до этого просто не доходили руки.

Слайд 51

Основные принципы TPM

Всего на Ayase Works было проверено

240 тыс. болтов и гаек, которые затянули и пометили

полосой белой краски, которая проходила по болту и гайке одновременно.

Сегодня рабочему, который в конце дня посвящает несколько минут приведению в порядок своего рабочего места, достаточно взглянуть на эту линию, чтобы увидеть, хорошо ли затянута гайка (если белая черта не образует единой линии, значит, надо подтянуть).

Слайд 52

Основные принципы TPM

Этап 3: Разработка стандартов по чистке

и смазке.

За три года в этой компании было выявлено

9 000 неисправностей оборудования и установлено 130 механизмов «защиты от дурака».

Сегодня на Ayase Works установлено 1 467 усовершенствованных концевых выключателей. Число поломок оборудования (любая неполадка, в результате которой линия останавливается на три или более минуты) было снижено с 1 000 в месяц до применения ТРМ до всего лишь 200 в настоящее время. Утечки масла за тот же период уменьшились с 16 000 до 3 000 литров.

Слайд 53

Основные принципы TPM

Этап 4: Проверка системы в целом.

Этап

5: Установка стандартов для процедур добровольного контроля.

Этап 6: Проверка.

Этап

7: Развертывание политики.

Обязанности наладчиков:

диагностика оборудования,

выполнение сложных работ, связанных с эксплуатацией и обслуживанием,

обучение операторов-станочников самостоятельно выполнять простые операции.

Слайд 54

Основные принципы TPM

Результаты спустя 3 года показатели компании

Ayase Works:

Производительность труда: возросла на 32%

Число поломок оборудования: снизилось

на 81%

Время смены инструментов: снизилось на 50-70%

Коэффициент использования

оборудования: повысился на 11%

Потери от дефектов: снизились на 55%

Коэффициент оборачиваемости

запасов: возрос на 50%

Слайд 55

Основные принципы TPM

Одним из неожиданных дополнительных позитивных результатов

внедрения ТРМ стало то, что персонал Ayase Works, занимающийся

продажами, теперь стремится привести на завод потребителей, используя осмотр предприятия как средство маркетинга.

Слайд 56

Сложности внедрения принципов

TPM

Слайд 57

Сложности внедрения принципов TPM

Каждый сотрудник предприятия по-своему общеобразовательному

и профессиональному уровню должен быть подготовлен к исполнению тех

непривычных для себя функций, которые диктует новое разделение труда.

Это требует больших усилий по обучению персонала.

Слайд 58

Сложности внедрения принципов TPM

На предприятии нужно создать такую

психологическую атмосферу, чтобы предлагаемые в соответствии с ТРМ нововведения

не только не отторгались, но подхватывались, поддерживались и развивались.

Добиться этого можно при условии разработки и осуществления целого комплекса мероприятий по изменению сознания работников.

Слайд 59

Преимущества внедрения принципов

TPM

Слайд 60

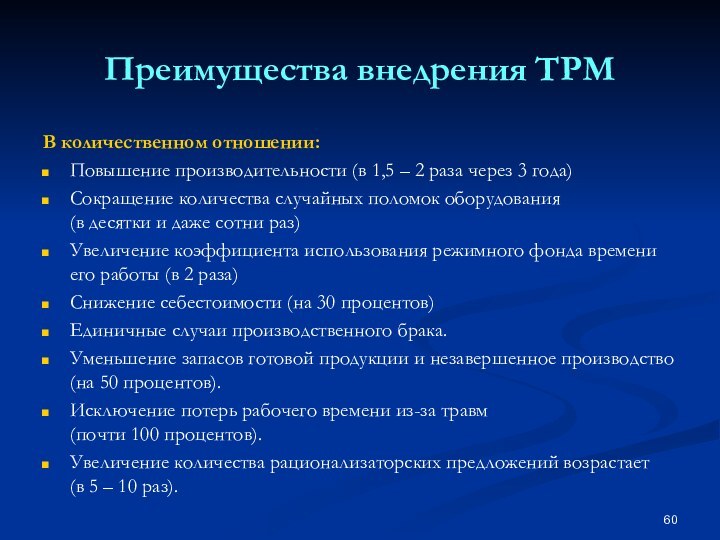

Преимущества внедрения TPM

В количественном отношении:

Повышение производительности (в 1,5

– 2 раза через 3 года)

Сокращение количества случайных поломок

оборудования

(в десятки и даже сотни раз)

Увеличение коэффициента использования режимного фонда времени его работы (в 2 раза)

Снижение себестоимости (на 30 процентов)

Единичные случаи производственного брака.

Уменьшение запасов готовой продукции и незавершенное производство (на 50 процентов).

Исключение потерь рабочего времени из-за травм

(почти 100 процентов).

Увеличение количества рационализаторских предложений возрастает

(в 5 – 10 раз).

Слайд 61

Преимущества внедрения TPM

В качественном отношении:

Изменение психологии работника.

Один раз почувствовав, что такое идеально

работающий станок и сверкающее чистотой рабочее место, работник уже не хочет возвращаться к прежним условиям труда.

Первоначальное нежелание заниматься еще и обслуживанием своего оборудования (тем, что раньше входило в обязанности наладчика), сменяется чувством удовлетворения от знания всех тонкостей устройства этого оборудования, от умения эффективно использовать все его возможности. Появляется оптимистичный настрой, возникает уверенность в своих силах.

Слайд 62

Преимущества внедрения TPM

Создание малых групп группы с частично

перекрывающимися областями деятельности

Малые группы (4-8 человек) ведут работу,

направленную на значительное увеличение объемов выпуска продукции, повышение производительности, улучшение качества, соблюдение условий поставок, безопасности и улучшения морально-психологического климата в компаниях, нацеленных на освоение и совершенствование этой системы.

Слайд 63

Преимущества внедрения TPM

Суммарный эффект.

В качестве суммарного

результата предприятие, внедрившее ТРМ, получает следующее:

Значительное преимущество в конкурентной

борьбе.

Способность быстро вводить новшества.

Гибко реагировать на технологические, конъюнктурные и другие изменения.

Главное – создаются максимально благоприятные условия для раскрытия человеческого потенциала.

Слайд 64

Вывод

Всеобщее обслуживание оборудования – эффективное использование производственного оборудования

предприятия на протяжении всего его жизненного цикла с участием

всего персонала.

Слайд 65

Взаимодействие концепций

5 S и TPM

Слайд 66

Стратегия 5S

Результат развертывания «5S» - обстановка, благоприятная для

производительной работы, и, в конечном счете, повышение эффективности работы

предприятия в целом.

Принципы «5S», будучи реализованными, представляют собой своего рода стартовую площадку для внедрения более «продвинутых» производственных систем: Тоtal Quality Management (ТQМ) – всеобщее управление качеством, Тоtal Productive Maintenance (ТРМ) – эффективное использование производственного оборудования предприятия на протяжении всего его жизненного цикла с участием всего персонала.

Слайд 68

Взаимодействие концепций TPM и 5S

В настоящее время концепции

5S и TPM рассматриваются в качестве ключевых элементов моделей

экономного производства (Lean Manufacturing) и производства мирового уровня (World Class Manufacturing).

Существует тенденция совместного использования этих двух концепций, в результате которого можно получить гораздо большие преимущества по сравнению с теми, которые каждая из них может дать в отдельности.

Слайд 69

Взаимодействие концепций TPM и 5S

Преимущества совместного использования концепций:

Увеличение

производительности

Повышение качества продукции

Оптимизация поставок и снижение издержек

Повышение производственной безопасности

Развитие

корпоративной культуры

Слайд 70

Взаимодействие концепций TPM и 5S

С начала 70-х годов

прошлого столетия концепция ТРМ претерпела значительные изменения.

Первое поколение ТРМ

было нацелено только на повышение эффективности оборудования.

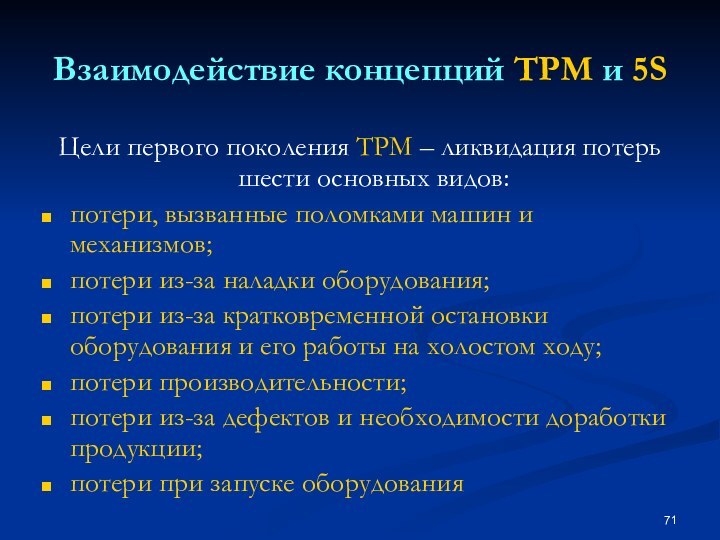

Слайд 71

Взаимодействие концепций TPM и 5S

Цели первого поколения ТРМ

– ликвидация потерь шести основных видов:

потери, вызванные поломками машин

и механизмов;

потери из-за наладки оборудования;

потери из-за кратковременной остановки оборудования и его работы на холостом ходу;

потери производительности;

потери из-за дефектов и необходимости доработки продукции;

потери при запуске оборудования

Слайд 72

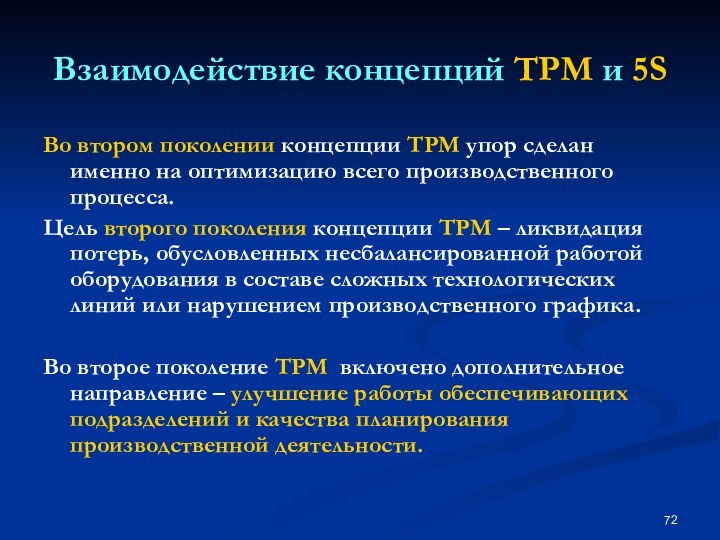

Взаимодействие концепций TPM и 5S

Во втором поколении концепции

ТРМ упор сделан именно на оптимизацию всего производственного процесса.

Цель

второго поколения концепции ТРМ – ликвидация потерь, обусловленных несбалансированной работой оборудования в составе сложных технологических линий или нарушением производственного графика.

Во второе поколение ТРМ включено дополнительное направление – улучшение работы обеспечивающих подразделений и качества планирования производственной деятельности.

Слайд 73

Концептуальная модель системы TPM нового поколения

С –

основные, S – поддерживающие, D – развивающие направления

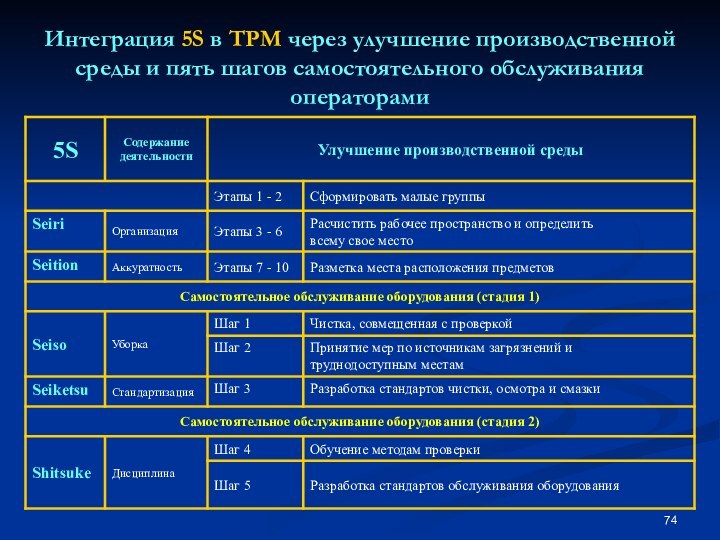

Слайд 74

Интеграция 5S в ТРМ через улучшение производственной среды

и пять шагов самостоятельного обслуживания операторами

Слайд 75

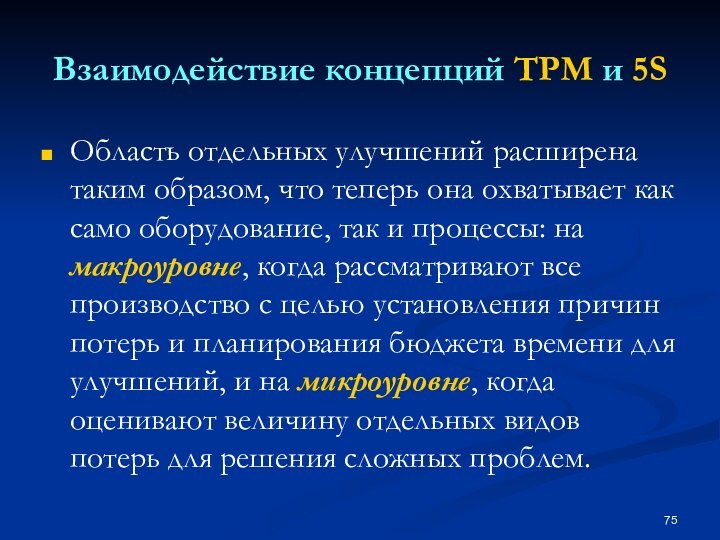

Взаимодействие концепций TPM и 5S

Область отдельных улучшений расширена

таким образом, что теперь она охватывает как само оборудование,

так и процессы: на макроуровне, когда рассматривают все производство с целью установления причин потерь и планирования бюджета времени для улучшений, и на микроуровне, когда оценивают величину отдельных видов потерь для решения сложных проблем.

Слайд 76

Взаимодействие концепций TPM и 5S

В концепцию ТРМ введены

дополнительные направления деятельности по формированию производственной среды и улучшению

системы управления персоналом, чтобы отразить потребность в переходе от деятельности по аналогии к последовательным улучшениям, которые являются фундаментом ТРМ.

Названия некоторых направлений ТРМ обозначены терминами, наиболее полно отражающими деятельность по улучшению производственной среды.

Слайд 77

Самостоятельное обслуживание оборудования операторами

Самостоятельное обслуживание оборудования операторами является

ключевым элементом системы ТРМ, но во многих компаниях, к

сожалению, система ТРМ сводится лишь к этому элементу, который понимается как выполнение операторами текущего осмотра оборудования и его технического обслуживания в минимальном объеме.

Слайд 78

Самостоятельное обслуживание оборудования операторами

Правильнее рассматривать ТРМ в качестве

интегрированного подхода к повышению эффективности производственного оборудования.

Самостоятельное обслуживание оборудования

операторами – это лишь одно из направлений деятельности компании в целом.

Слайд 79

Самостоятельное обслуживание оборудования операторами

Процесс освоения самостоятельного обслуживания оборудования

операторами состоит из семи шагов, направленных на то, чтобы

они научились выполнять базовое техническое обслуживание (или ремонт) оборудования и приобрели навыки выявления его дефектов до того, как они приведут к поломке или выпуску брака.

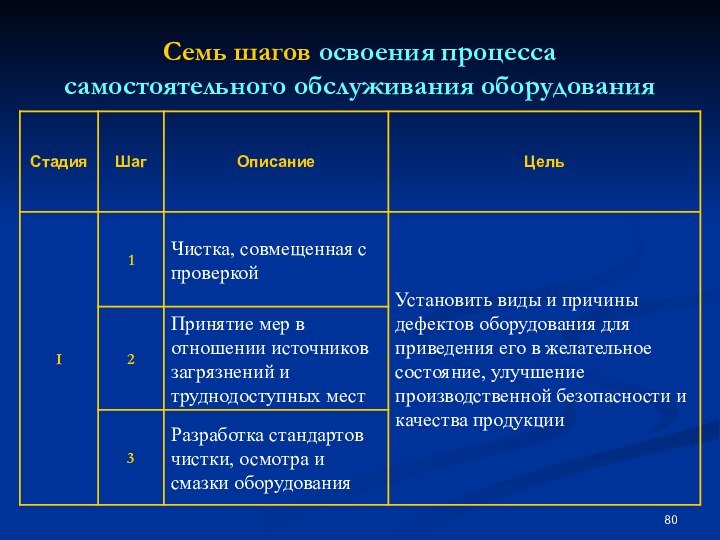

Слайд 80

Семь шагов освоения процесса

самостоятельного обслуживания оборудования

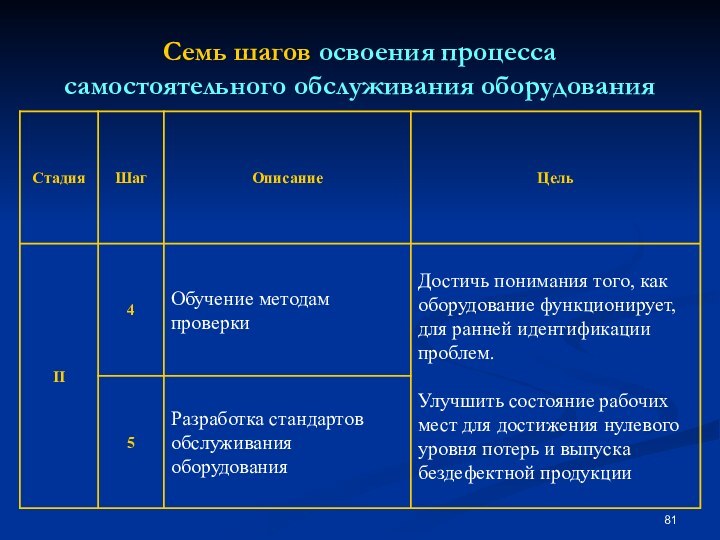

Слайд 81

Семь шагов освоения процесса

самостоятельного обслуживания оборудования

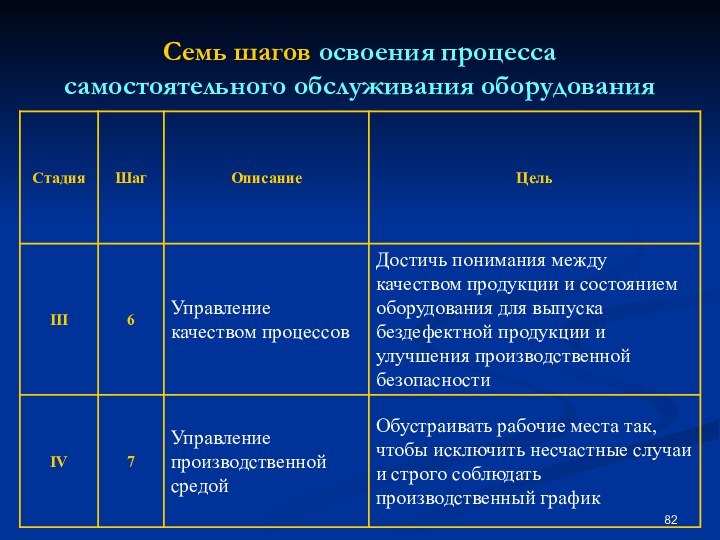

Слайд 82

Семь шагов освоения процесса

самостоятельного обслуживания оборудования

Слайд 83

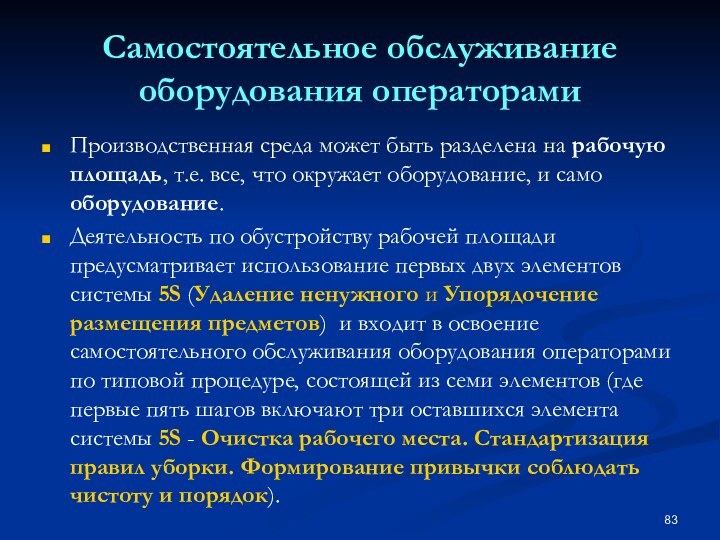

Самостоятельное обслуживание оборудования операторами

Производственная среда может быть разделена

на рабочую площадь, т.е. все, что окружает оборудование, и

само оборудование.

Деятельность по обустройству рабочей площади предусматривает использование первых двух элементов системы 5S (Удаление ненужного и Упорядочение размещения предметов) и входит в освоение самостоятельного обслуживания оборудования операторами по типовой процедуре, состоящей из семи элементов (где первые пять шагов включают три оставшихся элемента системы 5S - Очистка рабочего места. Стандартизация правил уборки. Формирование привычки соблюдать чистоту и порядок).

Слайд 84

Самостоятельное обслуживание оборудования операторами

Это меняет смысл работы, называемой

«очисткой»: происходит переход от простой чистки оборудования к глубокой

«очистке, совмещенной с проверкой», позволяющей идентифицировать многие скрытые дефекты оборудования, которые могли бы привести к серьезным проблемам (поломкам или снижению качества продукции).

Слайд 85

Самостоятельное обслуживание оборудования операторами

Важный вопрос, касающийся терминологии, связан

со значением словосочетания «самостоятельное обслуживание оборудования операторами». Зачастую тратится

много времени и средств, чтобы научить операторов самостоятельно ремонтировать оборудование, что не является целью развертывания системы ТРМ.

Самостоятельное обслуживание касается обучения операторов навыкам раннего выявления дефектов и передачи знаний о том, как функционирует оборудование (но не как оно устроено), чтобы операторы могли как можно быстрее выявлять проблемы, связанные с оборудованием и качеством продукции.

Слайд 86

Самостоятельное обслуживание оборудования операторами

Система ТРМ основана на предположении,

что наиболее эффективно рабочее пространство могут использовать малые группы

из четырех-восьми работников, которые четко знают цели деятельности, регулярно получают сведения о результатах производственной деятельности и поддерживают связь с обеспечивающим персоналом (ремонтными и техническими службами).

Поэтому формирование производственной среды и самостоятельное обслуживание оборудования операторами являются ключевыми направлениями системы ТРМ, ориентированными на развитие деятельности малых групп.

Слайд 87

Формирование производственной среды

Направление развертывания системы ТРМ по улучшению

производственной среды было введено с целью обеспечить участие всего

персонала в освоении этой системы.

При этом требуется, чтобы все занятые на рассматриваемой площади работали сообща и улучшали функционирование предприятия по всем направлениям развертывания системы ТРМ.

Слайд 88

Формирование производственной среды

Генеральной целью является инициирование и улучшение

деятельности малых групп путем закрепления за ними участков рабочего

пространства.

Малые группы посредством своей деятельности создают «места, где все на своем месте», проводят внутренние аудиты, чтобы оценить результаты собственных усилий по улучшению безопасности, производительности и моральных факторов.

Слайд 89

Формирование производственной среды

С того момента как малые группы

приступают к улучшениям на своих рабочих местах, значительно уменьшаются

потери времени на поиск предметов и улучшается горизонтальная связь между командами.

Малые группы также ведут подготовку и внедрение системы самостоятельного обслуживания оборудования операторами.

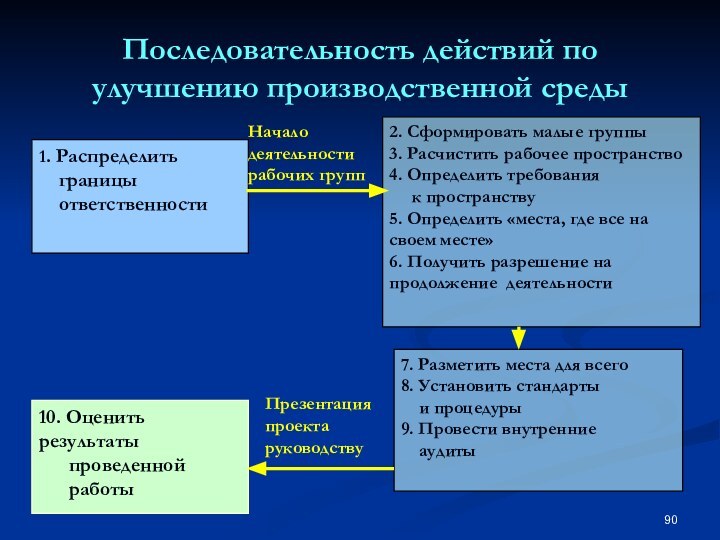

Последовательность действий по улучшению производственной среды приведена на схеме.