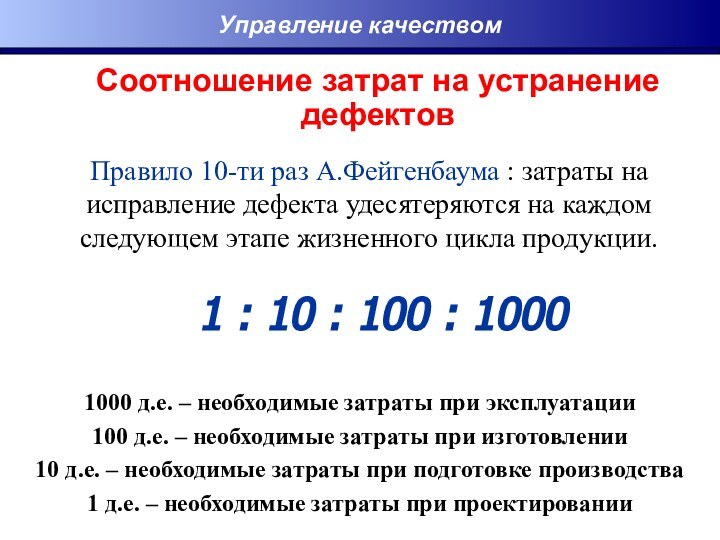

раз А.Фейгенбаума : затраты на исправление дефекта удесятеряются на

каждом следующем этапе жизненного цикла продукции.1000 д.е. – необходимые затраты при эксплуатации

100 д.е. – необходимые затраты при изготовлении

10 д.е. – необходимые затраты при подготовке производства

1 д.е. – необходимые затраты при проектировании

Соотношение затрат на устранение дефектов

Управление качеством