- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Выталкивающая и вытягивающая системы планирования

Содержание

- 2. При организации движения материального потока принято выделять

- 3. системы, движение материального потока в которых основано

- 4. Различия :по степени централизации планирования поставок по

- 5. «Выталкивающая» логистическая система это такая организация движения

- 6. Структура «выталкивающей» системы производственной логистики

- 7. «Вытягивающая» логистическая система - это такая организация

- 8. Под «вытягивающей» логистической схемой на уровне организации

- 9. Структура «вытягивающей» системы производственной логистики

- 10. «Вытягивающая» система- это система, используемая для управления

- 11. 5 базовых типов «вытягивающих» логистических систем (Pull

- 12. 1 Восполнение «супермаркета»

- 13. Единственная точка планирования выпуска готовой продукции –

- 14. На величину точки восполнения, её объем и

- 15. Структура метода восполнения «Супермаркета»

- 16. Единственной точкой планирования производства в этой «вытягивающей»

- 17. Структура метода лимитированных очередей FIFO

- 18. Последовательность исполняемых заказов в методе лимитированных очередей FIFO.

- 19. Пример распределения операционных запасов в методе лимитированных очередей FIFO

- 20. На рисунке участок 3 - ресурс, ограничивающий

- 21. Преимущество «вытягивающей» логистической системы типа лимитированных очередей

- 22. Лимитированные очереди FIFO можно использовать в массовых

- 23. Структура метода «Барабан-Буфер-Веревка» (DBR)

- 24. Суть метода «Барабан-Буфер-Веревка» (DBR) Устанавливается общий лимит

- 25. Поскольку РОП диктует ритм работы всей производственной

- 26. Пример организации буферов в методе DBR в зависимости от положения РОП

- 27. Только критические пункты в цепи производства защищаются

- 28. Недостатком метода «Барабан-Буфер-Веревка» (DBR)является требование существования РОП,

- 29. Структура метода лимита незавершенного производства (НЗП)

- 30. В методе «Лимит незавершенного производства» создаются не

- 31. Логистическая система с лимитом НЗП имеет некоторые

- 32. Рассмотренная система с лимитом НЗП хорошо работает

- 33. Важной особенностью рассмотренных выше «выталкивающих» логистических системявляется

- 34. Особенностью мелкосерийных и единичных производств является необходимость

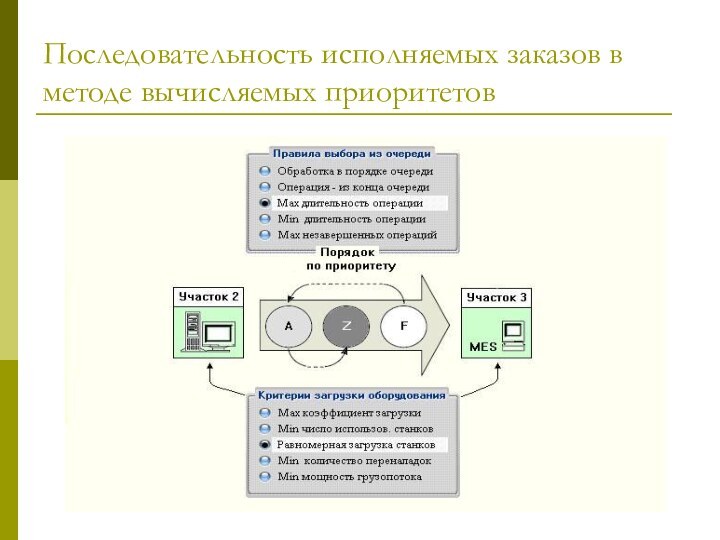

- 35. Структура метода вычисляемых приоритетов

- 36. Последовательность исполняемых заказов в методе вычисляемых приоритетов

- 37. Исполнитель сам не может выбрать с какого

- 38. Чтобы вычислить значение приоритета конкретного задания проводится

- 39. Несмотря на определенную сложность в реализации, метод

- 40. Скачать презентацию

- 41. Похожие презентации

Слайд 2 При организации движения материального потока принято выделять два

подхода:

«выталкивания» материальных ресурсов предыдущим производственным звеном на последующее на всем пути их продвижения в цепи поставок, когда для каждого участка централизованно составляются индивидуальные планы производства и для этого резервируются определенные материалы и межоперационные заделы;

Слайд 3

системы, движение материального потока в которых основано на

принципе «вытягивания» материальных ресурсов последующим в технологической цепочке производственным

звеном с предыдущего на всем пути их продвижения в цепи поставок.

Слайд 4

Различия :

по степени централизации планирования поставок по межзвенным

передачам — централизованное и децентрализованное планирование;

различные подходы к установлению

ритма (горизонты планирования, характер потребительского спроса)

Слайд 5

«Выталкивающая» логистическая система

это такая организация движения материальных

потоков через производственную систему, при которой материальные ресурсы подаются

с предыдущей операции на последующую в соответствии с заранее сформированным жестким графиком поставок.

Слайд 7

«Вытягивающая» логистическая система

- это такая организация движения

материальных потоков, при которой материальные ресурсы подаются («вытягиваются») на

следующую технологическую операцию с предыдущей по мере необходимости, а поэтому жесткий график движения материальных потоков отсутствует.Слайд 8 Под «вытягивающей» логистической схемой на уровне организации и

управления производством

понимается ситуация, когда план работы, составленный только для

одного производственного подразделения, автоматически порождает планы работ для всех остальных участков, включенных в технологическую цепочку.

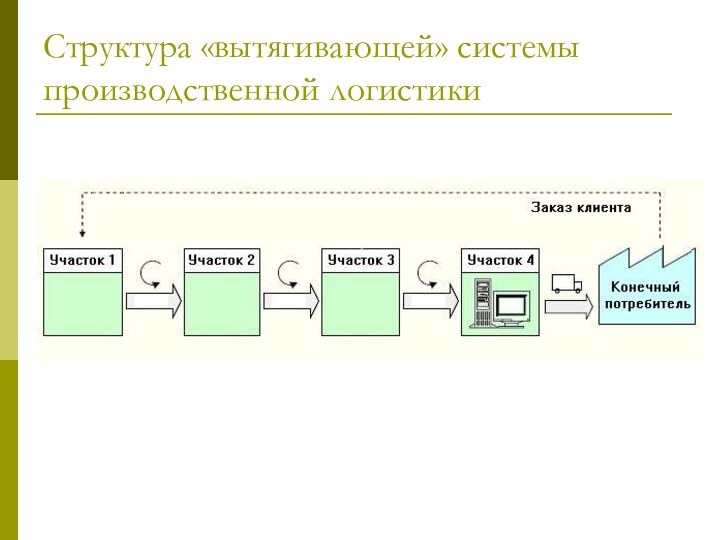

Слайд 10

«Вытягивающая» система

- это система, используемая для управления производством,

в которой объем создаваемых операционных заделов (запасов) определенным образом

ограничен.Слайд 11 5 базовых типов «вытягивающих» логистических систем (Pull Scheduling):

Восполнение «Супермаркета» (Supermarket Replenishment);

Лимитированные очереди FIFO (Capped FIFO Lanes);

Метод

«Барабан-Буфер-Веревка» (Drum Buffer Rope);Лимит незавершенного производства (WIP Cap);

Метод вычисляемых приоритетов (Priority Sequenced Lanes).

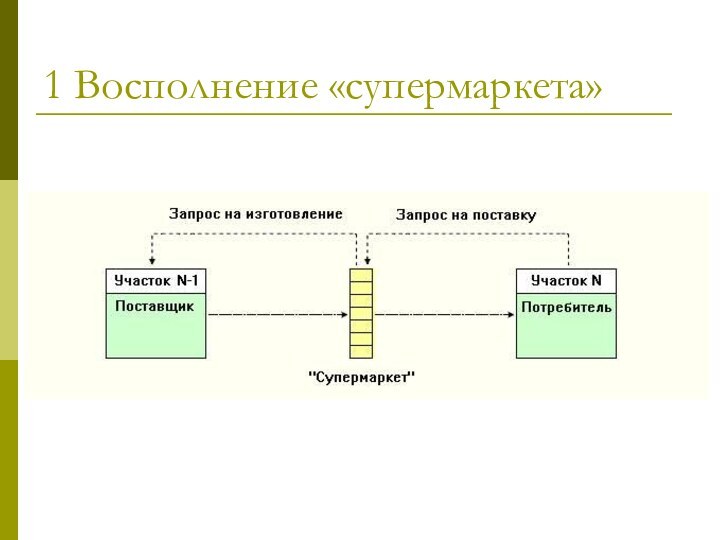

Слайд 13

Единственная точка планирования выпуска готовой продукции

– это

один производственный участок, для которого в «вытягивающей» логистической системе

происходит расчет основного расписания, определяющего работу всего производства в целом.Слайд 14 На величину точки восполнения, её объем и общий

потенциальный производственный запас материалов по каждому изделию в системе

влияют следующие переменные:усредненный спрос за период времени;

время выполнения заказа от того момента, когда затребованное для восполнения материалы поступают в ячейки «Супермаркета»;

размер партии восполняемых материалов;

время, в течение которого процесс-потребитель сможет получить требуемые материалы из ячеек «Супермаркета».

Увеличение любой из этих величин неминуемо вызовет увеличение общего потенциального объема производственных запасов.

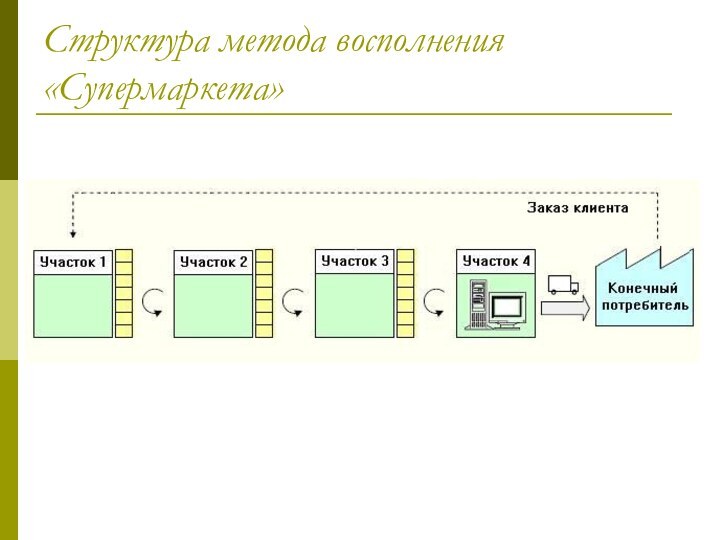

Слайд 16

Единственной точкой планирования производства в этой «вытягивающей» логистической

системе будет процесс, который изымает продукцию из последнего (по

технологии производства продукции) «Супермаркета».Метод восполнения «Супермаркета» хорошо применим лишь в тех случаях, когда участок-потребитель имеет возможность выбирать из множества различных вариантов полуфабрикатов, расположенных в ячейках.

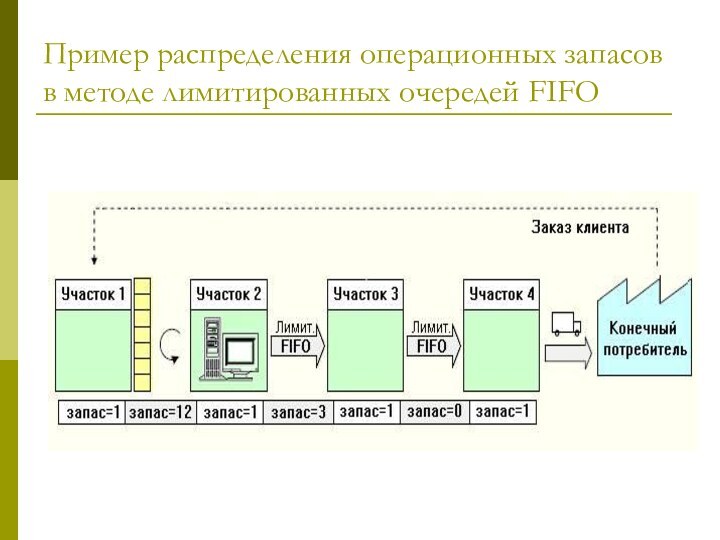

Слайд 20

На рисунке участок 3 - ресурс, ограничивающий производительность

всей системы (РОП).

РОП - процесс, у которого отношение

величины запасов в предшествующей очереди FIFO к величине запасов в последующей очереди FIFO достигает максимального значения. Слайд 21 Преимущество «вытягивающей» логистической системы типа лимитированных очередей FIFO

перед «Супермаркетами» заключается в следующем:

в этой системе содержится меньше

запасов;уменьшаются риски срыва сроков исполнения клиентского заказа;

упрощается управление;

имеется возможность находить процесс, лимитирующий общую производительность системы, - текущее ограничение РОП;

Слайд 22

Лимитированные очереди FIFO можно использовать в массовых и

крупносерийных производствах, где объем выпуска достаточно высок и технологический

процесс постоянен для всего семейства выпускаемых продуктов.

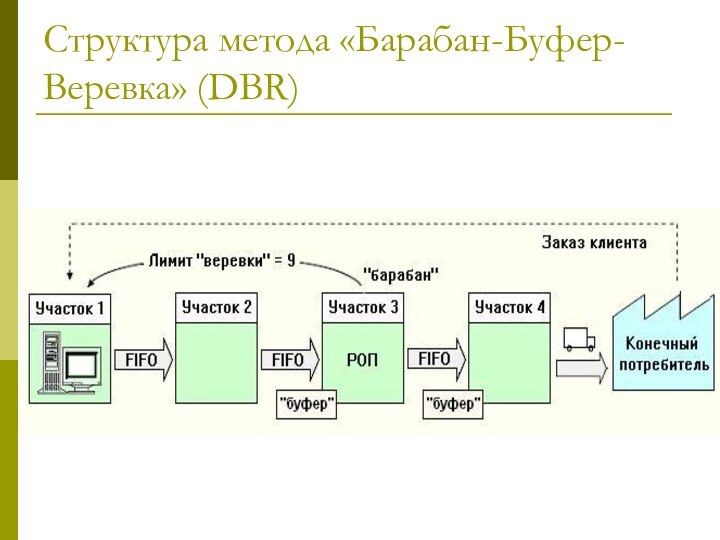

Слайд 24

Суть метода «Барабан-Буфер-Веревка» (DBR)

Устанавливается общий лимит на

запасы, находящиеся между единственной точкой составления производственного расписания и

ресурсом, ограничивающим производительность всей системы, РОП (в нашем примере РОП-ом является участок 3).Каждый раз, когда РОП завершает выполнение одной единицы работы, точка планирования может запускать в производство еще одну единицу работы. Это в данной логистической схеме называется «веревкой» (Rope). «Веревка» - это механизм управления ограничением против перегрузки РОП.

Слайд 25

Поскольку РОП диктует ритм работы всей производственной системы,

то график его работы именуется «Барабаном» (Drum).

Лимит запасов

и временной ресурс оборудования (время его эффективного использования) распределяется так, чтобы РОП всегда мог вовремя начать новую работу. Временной резерв в рассматриваемом методе именуется «Буфером» (Buffer). «Буфер» и «верёвка» создают условия, предотвращающие недогрузку или перегрузку РОП.

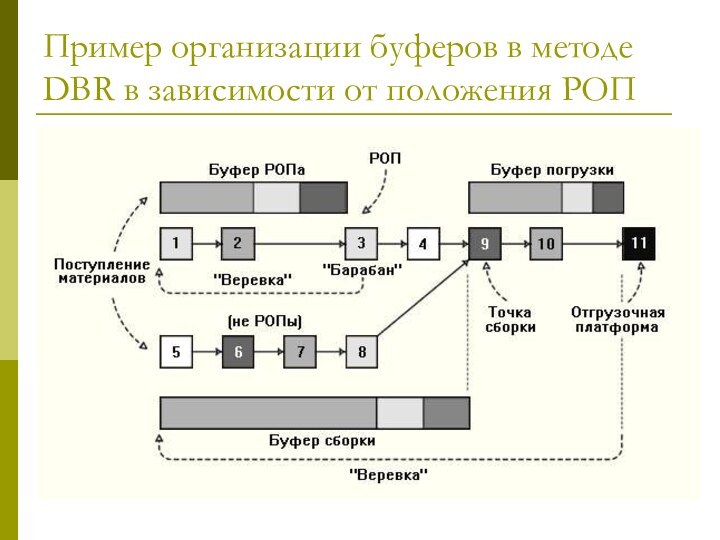

Слайд 27 Только критические пункты в цепи производства защищаются буферами

(см. рисунок выше). Такими критическими пунктами являются:

сам ресурс с

ограниченной производительностью (участок 3),любой последующий этап процесса, где происходит сборка детали, обработанной ограничивающим ресурсом с другими частями;

отгрузка готовой продукции, содержащей детали, обработанные ограничивающим ресурсом.

Слайд 28

Недостатком метода «Барабан-Буфер-Веревка» (DBR)

является требование существования РОП, локализуемого

на заданном горизонте планирования , что возможно только в

условиях серийных и крупносерийных производств.Однако для мелкосерийных и единичных производств локализовать РОП, в течение достаточно длительного интервала времени не удается.

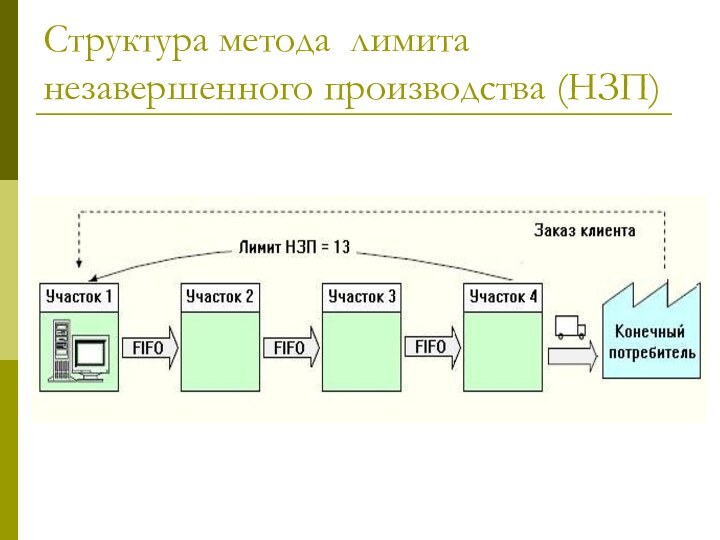

Слайд 30

В методе «Лимит незавершенного производства» создаются не временные

буферы, а задается некий фиксированный лимит материальных запасов, который

распределяется на все процессы системы, а не заканчивается только на РОП.Слайд 31 Логистическая система с лимитом НЗП имеет некоторые преимущества

по сравнению с методом DBR и системой лимитированных очередей

FIFO:неполадки, колебания ритма производства и другие проблемы процессов с запасом производительности не приведут к остановке производства из-за отсутствия работы для РОП, и не будут снижать общую пропускную способность системы;

правилам планирования должен подчиняться только один процесс;

не требуется фиксировать (локализовать) положение РОП;

легко обнаружить местонахождение текущего участка РОП. К тому же, такая система дает меньше «ложных сигналов» по сравнению лимитированными очередями FIFO.

Слайд 32

Рассмотренная система с лимитом НЗП хорошо работает для

ритмичных производств со стабильной номенклатурой выпускаемых изделий, отлаженными и

неизменяемыми технологическими процессами, что соответствует массовым, крупносерийным и серийным производствам.

Слайд 33

Важной особенностью рассмотренных выше «выталкивающих» логистических систем

является возможность

вычисления времени выпуска (цикла обработки) изделий по известной формуле

Литлла :Время выпуска = НЗП/Ритм,

где

НЗП – объем незавершенного производства,

Ритм – это количество изделий, выпускаемых в единицу времени.

Слайд 34

Особенностью мелкосерийных и единичных производств является необходимость выполнения

заказов в виде целого комплекта деталей и сборочных единиц

к фиксированному сроку.Каждый из участков может представлять собой РОП для одних заказов, не вызывая проблем при обработке других заказов. Т.о. в рассматриваемых производствах возникает эффект так называемого «виртуального узкого места» : вся станочная система в среднем остается недогруженной, а ее пропускная способность низкой.

Для мелкосерийных и единичных производств наиболее эффективной «вытягивающей» логистической системой является Метод вычисляемых приоритетов.

Слайд 37

Исполнитель сам не может выбрать с какого задания

начинать работу, но в случае изменения приоритета заданий ему,

возможно, предстоит, недоделав текущее задание (превратив его в текущий НЗП), переключиться на выполнение наиболее приоритетного.В такой ситуации при значительном числе заданий и большом числе станков на производственном участке необходимо использовать MES.

Слайд 38 Чтобы вычислить значение приоритета конкретного задания проводится предварительное

группирование заданий по ряду признаков:

Номер сборочного чертежа изделия (заказа);

Обозначение

детали по чертежу;Номер заказа;

Трудоемкость обработки детали на оборудовании участка;

Длительность прохождения деталей данного заказа через станочную систему участка (разница между временем начала обработки первой детали и окончанием обработки последней детали данного заказа);

Суммарная трудоемкость операций, выполняемых над деталями, входящими в данный заказ;

Время переналадки оборудования;

Признак обеспеченности обрабатываемых деталей технологической оснасткой;

Процент готовности детали (число завершенных технологических операций);

Число деталей из данного заказа, которые уже прошли обработку на данном участке;

Общее число деталей, входящих в заказ.

Слайд 39 Несмотря на определенную сложность в реализации, метод вычисляемых

приоритетов обладает значительными преимуществами:

текущие отклонения, возникающие в ходе производства,

компенсируются средствами локальных MES на основании изменяющихся приоритетов выполняемых заданий, что значительно повышает пропускную способность всей системы в целом.не требуется фиксировать (локализовать) положение РОП и лимитировать НЗП;

имеется возможность оперативно контролировать серьезные сбои (например, поломка оборудования) на каждом участке и пересчитывать оптимальную последовательность обработки деталей, входящих в различные заказы.

наличие на отдельных участках локальных производственных расписаний позволяет проводить оперативный функционально-стоимостной анализ производства.