Слайд 2

Дефекты кристаллического строения

Реальные металлы, которые используют в качестве

конструкционных материалов, состоят из большого числа кристаллов неправильной формы.

Эти кристаллы называют зернами или кристаллами, а строение - поликристаллическим или зернистым. Существующие технологии производства металлов не позволяют получить их идеальной химической чистоты, поэтому реальные металлы содержат примесные атомы. Примесные атомы являются одним из главных источников дефектов кристаллического строения. В зависимости от химической чистоты металлы делят на три группы:

химически чистые - содержание 99,9%;

высокочистые - содержание 99,99%;

сверхчистые - содержание 99,999%.

Атомы любых примесей по своим размерам и по своему строению резко отличаются от атомов основного компонента, поэтому силовое поле вокруг таких атомов искажено. Вокруг любых дефектов возникает зона упругого искажения кристаллической решетки, которая уравновешивается объемом кристалла, примыкающим к дефекту кристаллической структуры.

Слайд 3

Локальные несовершенства (дефекты) в строении кристаллов присущи всем

металлам. Эти нарушения идеальной структуры твердых тел оказывают существенное

влияние на их физические, химические, технологические и эксплуатационные свойства. Без использования представлений о дефектах реальных кристаллов невозможно изучить явления пластической деформации, упрочнение и разрушение сплавов и др. Дефекты кристаллического строения удобно классифицировать по их геометрической форме и размерам:

поверхностные (двумерные) малы только в одном направлении и имеют плоскую форму - это границы зерен, блоков и двойников, границы доменов;

точечные (нульмерные) малы во всех трех измерениях, их размеры не больше нескольких атомных диаметров - это вакансии, межузельные атомы, примесные атомы;

линейные (одномерные) малы в двух направлениях, а в третьем направлении они соизмеримы с длиной кристалла - это дислокации, цепочки вакансий и межузельных атомов;

объемные (трехмерные) имеют во всех трех измерениях относительно большие размеры - это крупные неоднородности, поры, трещины и т.д.;

Слайд 4

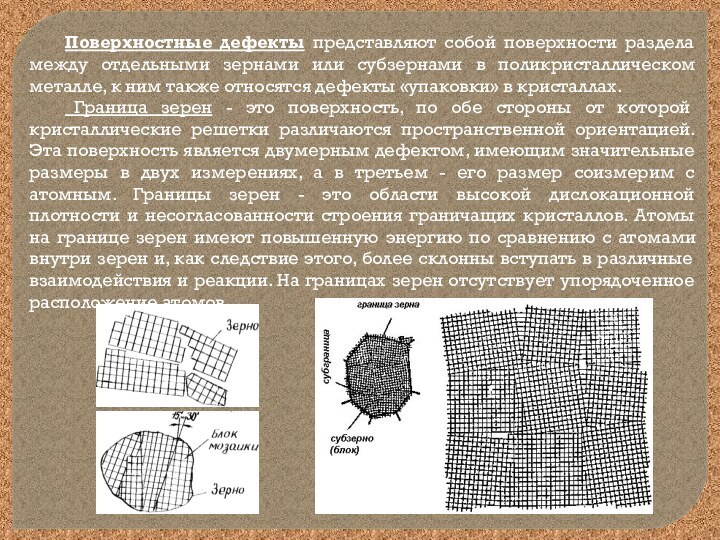

Поверхностные дефекты представляют собой поверхности раздела между отдельными

зернами или субзернами в поликристаллическом металле, к ним также

относятся дефекты «упаковки» в кристаллах.

Граница зерен - это поверхность, по обе стороны от которой кристаллические решетки различаются пространственной ориентацией. Эта поверхность является двумерным дефектом, имеющим значительные размеры в двух измерениях, а в третьем - его размер соизмерим с атомным. Границы зерен - это области высокой дислокационной плотности и несогласованности строения граничащих кристаллов. Атомы на границе зерен имеют повышенную энергию по сравнению с атомами внутри зерен и, как следствие этого, более склонны вступать в различные взаимодействия и реакции. На границах зерен отсутствует упорядоченное расположение атомов.

Слайд 5

На границах зерен в процессе кристаллизации металла

скапливаются различные примеси, образуются дефекты, неметаллические включения, оксидные пленки.

В результате металлическая связь между зернами нарушается и прочность металла снижается. В результате нарушенного строения границы ослабляют или упрочняют металл, что приводит соответственно к межкристаллитному (межзеренному) или транскристаллитному (по телу зерна) разрушению. Под действием высоких температур металл стремится уменьшить поверхностную энергию границ зерен за счет роста зерен и сокращения протяженности их границ. При химическом воздействии границы зерен оказываются более активными и вследствие этого коррозионное разрушение начинается по границам зерен (эта особенность лежит в основе микроанализа металлов при изготовлении шлифов).

Есть еще один источник поверхностного искажения кристаллического строения металла. Зерна металла взаимно разориентированы на несколько градусов, фрагменты разориентированы на минуты, а блоки, составляющие фрагмент, взаимно разориентированы всего лишь на несколько секунд. Если рассмотреть зерно при большом увеличении, то окажется, что внутри его имеются участки разориентированные друг относительно друга на угол 15'...30'. Такая структура называется блочной или мозаичной, а области - блоками мозаики. Свойства металлов будут зависеть как от размеров блоков и зерен, так и от их взаимной ориентации.

Слайд 6

Ориентированные блоки объединяются в более крупные фрагменты в

которых общая ориентация остается произвольной, таким образом, все зерна

разоорентированны относительно друг друга. С повышением температуры разооринтация зерен растет. Термический процесс, вызывающий деление зерна на фрагменты называется - полигонизацией.

Различие свойства в зависимости от направления в металлах носит название – анизотропии. Анизотропия характерна для всех веществ с кристаллическим строением. В объеме зерна расположены произвольно поэтому в разных направлениях находится примерно одинаковое количество атомов и свойства остаются одинаковыми это явление называется – квазианизотропией (ложная – анизотропия).

Слайд 7

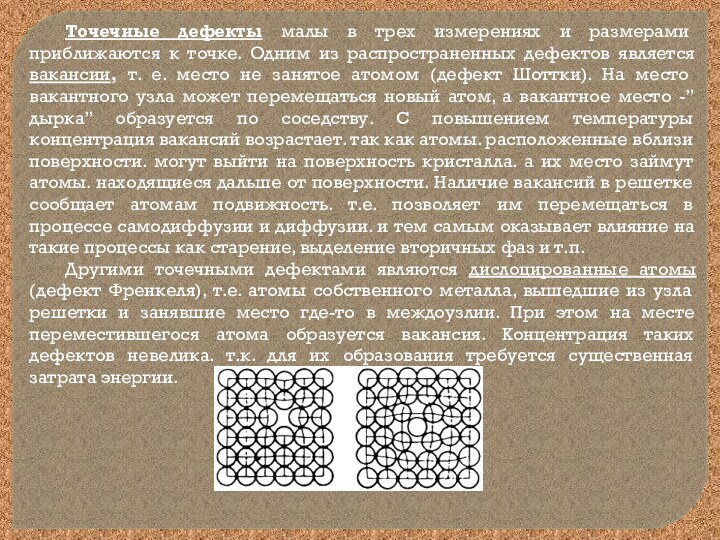

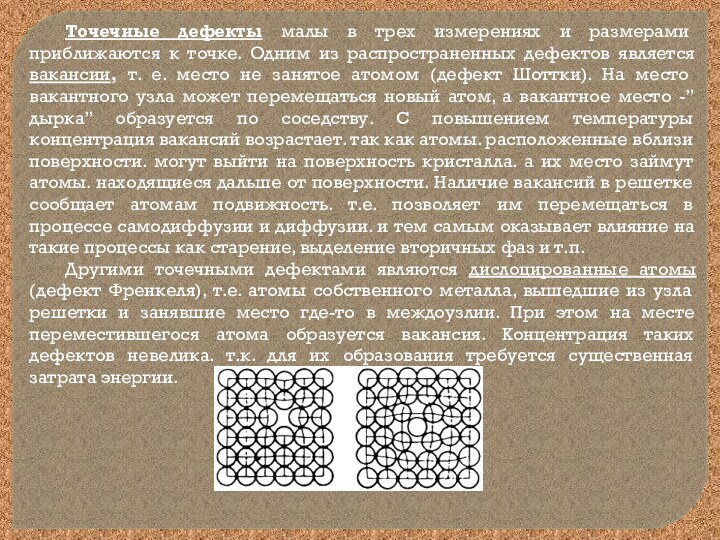

Точечные дефекты малы в трех измерениях и размерами

приближаются к точке. Одним из распространенных дефектов является вакансии,

т. е. место не занятое атомом (дефект Шоттки). На место вакантного узла может перемещаться новый атом, а вакантное место -”дырка” образуется по соседству. С повышением температуры концентрация вакансий возрастает. так как атомы. расположенные вблизи поверхности. могут выйти на поверхность кристалла. а их место займут атомы. находящиеся дальше от поверхности. Наличие вакансий в решетке сообщает атомам подвижность. т.е. позволяет им перемещаться в процессе самодиффузии и диффузии. и тем самым оказывает влияние на такие процессы как старение, выделение вторичных фаз и т.п.

Другими точечными дефектами являются дислоцированные атомы (дефект Френкеля), т.е. атомы собственного металла, вышедшие из узла решетки и занявшие место где-то в междоузлии. При этом на месте переместившегося атома образуется вакансия. Концентрация таких дефектов невелика. т.к. для их образования требуется существенная затрата энергии.

Слайд 8

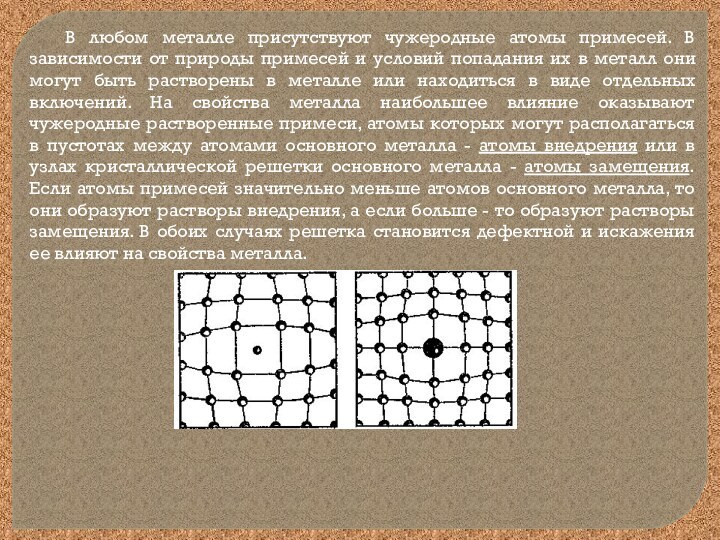

В любом металле присутствуют чужеродные атомы примесей. В

зависимости от природы примесей и условий попадания их в

металл они могут быть растворены в металле или находиться в виде отдельных включений. На свойства металла наибольшее влияние оказывают чужеродные растворенные примеси, атомы которых могут располагаться в пустотах между атомами основного металла - атомы внедрения или в узлах кристаллической решетки основного металла - атомы замещения. Если атомы примесей значительно меньше атомов основного металла, то они образуют растворы внедрения, а если больше - то образуют растворы замещения. В обоих случаях решетка становится дефектной и искажения ее влияют на свойства металла.

Слайд 9

Линейные дефекты малы в двух измерениях, в третьем

они могут достигать длины кристалла (зерна). К линейным дефектам

относятся цепочки вакансий. межузельных атомов и дислокации. Дислокации являются особым видом несовершенств в кристаллической решетке. С позиции теории дислокаций рассматриваются прочность, фазовые и структурные превращения. Дислокацией называется линейное несовершенство, образующее внутри кристалла зону сдвига. Теория дислокаций была впервые применена в середине тридцатых годов ХХ века физиками Орованом, Поляни и Тейлором для описания процесса пластической деформации кристаллических тел. Ее использование позволило объяснить природу прочности и пластичности металлов. Теория дислокаций дала возможность объяснить огромную разницу между теоретической и практической прочностью металлов.

К основным видам дислокаций относятся краевые и винтовые. Краевая дислокация образуется, если внутри кристалла появляется лишняя полуплоскость атомов, которая называется экстраплоскостью. Ее край 1-1 создает линейный дефект решетки, который называется краевой дислокацией. Условно принято, что дислокация положительная, если она находится в верхней части кристалла и обозначается знаком ”⊥”, если дислокация находится в нижней части - отрицательная “T“. Дислокации одного и того же знака отталкиваются, а противоположного - притягиваются. Под воздействием напряжения краевая дислокация может перемещаться по кристаллу (по плоскости сдвига), пока не достигнет границы зерна (блока). При этом образуется ступенька величиной в одно межатомное расстояние.

Слайд 10

Пластический сдвиг является следствием постепенного перемещения дислокаций в

плоскости сдвига. Распространение скольжения по плоскости скольжения происходит последовательно.

Каждый элементарный акт перемещения дислокации из одного положения в другое совершается путем разрыва лишь одной вертикальной атомной плоскости. Для перемещения дислокаций требуется значительно меньшее усилие, чем для жесткого

смещения одной части кристалла относительно другой в плоскости сдвига. При движении дислокации вдоль направления сдвига через весь кристалл происходит смещение верхней и нижней его частей лишь на одно межатомное расстояние. В результате перемещения дислокация выходит на поверхность кристалла и исчезает. На поверхности остается ступенька скольжения.

Слайд 11

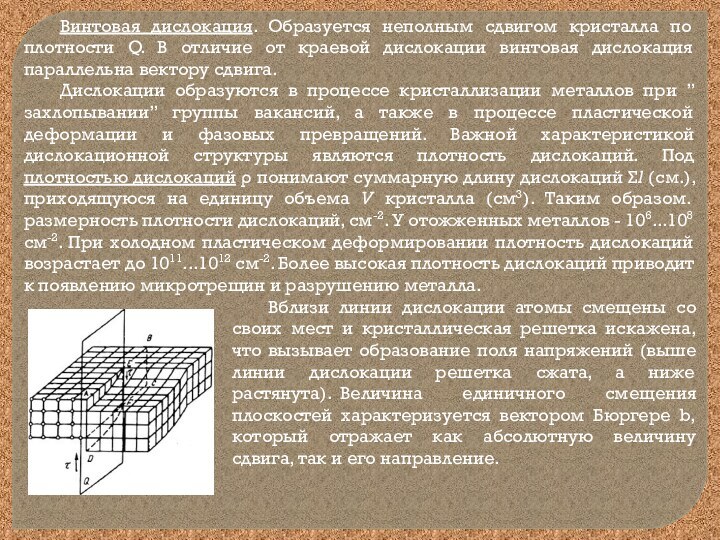

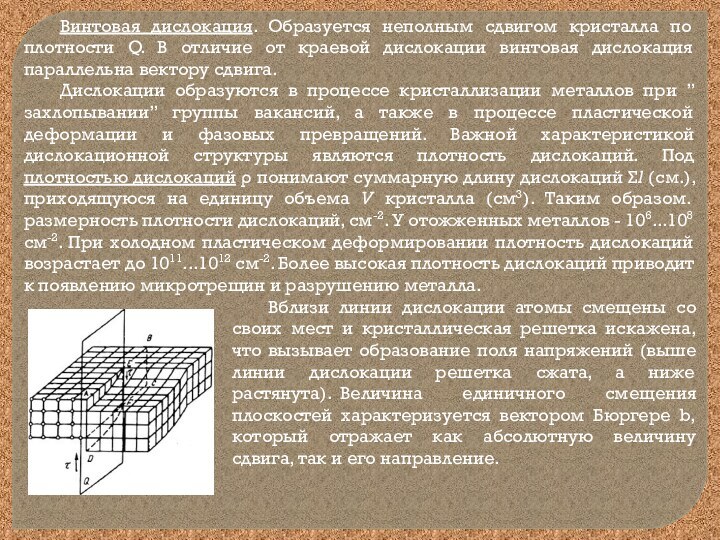

Вблизи линии дислокации атомы смещены со своих мест

и кристаллическая решетка искажена, что вызывает образование поля напряжений

(выше линии дислокации решетка сжата, а ниже растянута). Величина единичного смещения плоскостей характеризуется вектором Бюргере b, который отражает как абсолютную величину сдвига, так и его направление.

Винтовая дислокация. Образуется неполным сдвигом кристалла по плотности Q. В отличие от краевой дислокации винтовая дислокация параллельна вектору сдвига.

Дислокации образуются в процессе кристаллизации металлов при ”захлопывании” группы вакансий, а также в процессе пластической деформации и фазовых превращений. Важной характеристикой дислокационной структуры являются плотность дислокаций. Под плотностью дислокаций ρ понимают суммарную длину дислокаций Σl (см.), приходящуюся на единицу объема V кристалла (см3). Таким образом. размерность плотности дислокаций, см-2. У отожженных металлов - 106...108 см-2. При холодном пластическом деформировании плотность дислокаций возрастает до 1011...1012 см-2. Более высокая плотность дислокаций приводит к появлению микротрещин и разрушению металла.

Слайд 12

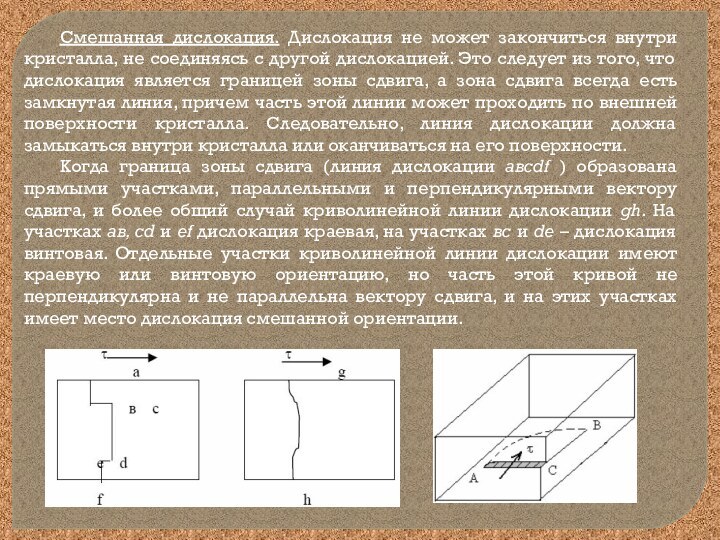

Смешанная дислокация. Дислокация не может закончиться внутри кристалла,

не соединяясь с другой дислокацией. Это следует из того,

что дислокация является границей зоны сдвига, а зона сдвига всегда есть замкнутая линия, причем часть этой линии может проходить по внешней поверхности кристалла. Следовательно, линия дислокации должна замыкаться внутри кристалла или оканчиваться на его поверхности.

Когда граница зоны сдвига (линия дислокации авcdf ) образована прямыми участками, параллельными и перпендикулярными вектору сдвига, и более общий случай криволинейной линии дислокации gh. На участках ав, cd и ef дислокация краевая, на участках вс и de – дислокация винтовая. Отдельные участки криволинейной линии дислокации имеют краевую или винтовую ориентацию, но часть этой кривой не перпендикулярна и не параллельна вектору сдвига, и на этих участках имеет место дислокация смешанной ориентации.

Слайд 13

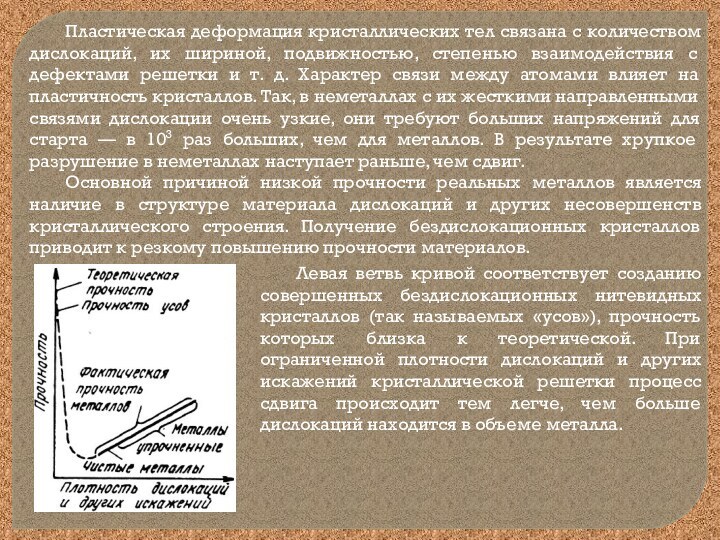

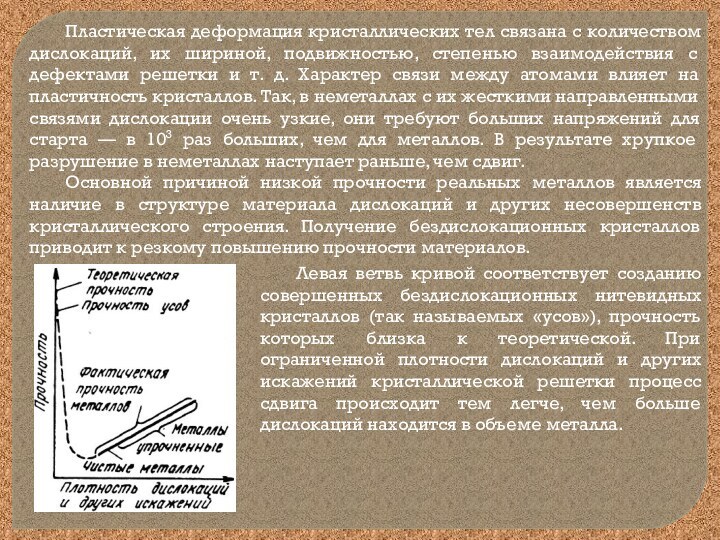

Пластическая деформация кристаллических тел связана с количеством дислокаций,

их шириной, подвижностью, степенью взаимодействия с дефектами решетки и

т. д. Характер связи между атомами влияет на пластичность кристаллов. Так, в неметаллах с их жесткими направленными связями дислокации очень узкие, они требуют больших напряжений для старта — в 103 раз больших, чем для металлов. В результате хрупкое разрушение в неметаллах наступает раньше, чем сдвиг.

Основной причиной низкой прочности реальных металлов является наличие в структуре материала дислокаций и других несовершенств кристаллического строения. Получение бездислокационных кристаллов приводит к резкому повышению прочности материалов.

Левая ветвь кривой соответствует созданию совершенных бездислокационных нитевидных кристаллов (так называемых «усов»), прочность которых близка к теоретической. При ограниченной плотности дислокаций и других искажений кристаллической решетки процесс сдвига происходит тем легче, чем больше дислокаций находится в объеме металла.

Слайд 14

Одной из характеристик дислокации является вектор смещения -

вектор Бюргерса. Вектор Бюргерса – это дополнительный вектор, который

нужно ввести в контур, описанный вокруг дислокации, чтобы замкнуть соответствующий ему контур в решетке идеального кристалла, разомкнувшийся из-за наличия дислокации. Контур проведенный по решетке вокруг участка, в котором есть дислокация, окажется незамкнутым (контур Бюргерса). Разрыв контура характеризует сумму всех упругих смещений решетки, накопившихся в области вокруг дислокации – вектор Бюргерса.

У краевой дислокации вектор Бюргерса перпендикулярен, а у винтовой дислокации – параллелен линии дислокации. Вектор Бюргерса является мерой искаженности кристаллической решетки, обусловленной присутствием в ней дислокации. Если дислокация вводится в кристалл чистым сдвигом, то вектор сдвига и является вектором Бюргерса. Контур Бюргерса может быть смещен вдоль линии дислокации, растянут или сжат в направлении, перпендикулярном линии дислокации, при этом величина и направление вектора Бюргерса остаются постоянными.

Слайд 15

С ростом напряжений возрастает число источников дислокаций в

металле и их плотность увеличивается. Помимо параллельных дислокаций возникают

дислокации в разных плоскостях и направлениях. Дислокации воздействуют друг на друга, мешают друг другу перемешаться, происходит их аннигиляция (взаимное уничтожение) и т. д. (что позволило Дж. Гордону образно назвать их взаимодействие в процессе пластической деформации «интимной жизнью дислокаций»). С повышением плотности дислокаций их движение становится все более затрудненным, что требует увеличения прилагаемой нагрузки для продолжения деформации. В результате металл упрочняется, что соответствует правой ветви кривой.

Дислокации наряду с другими дефектами участвуют в фазовых превращениях, рекристаллизации, служат готовыми центрами при выпадении второй фазы из твердого раствора. Вдоль дислокаций скорость диффузии на несколько порядков выше, чем через кристаллическую решетку без дефектов. Дислокации служат местом концентрации примесных атомов, в особенности примесей внедрения, так как это уменьшает искажения решетки.

Слайд 16

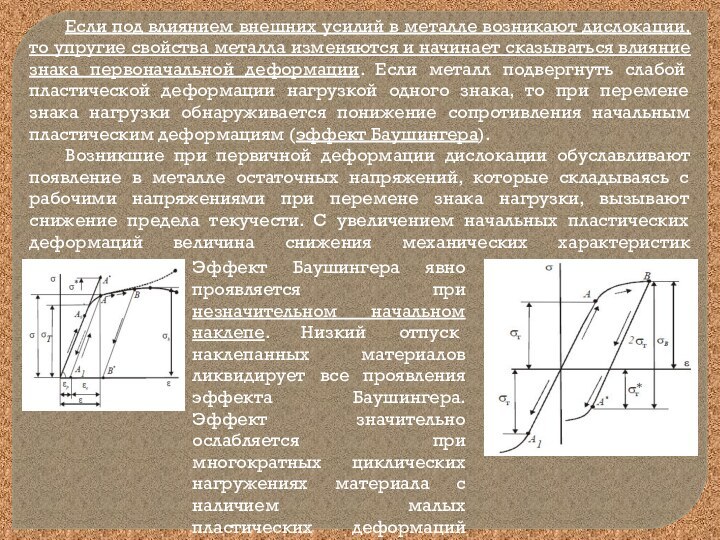

Если под влиянием внешних усилий в металле возникают

дислокации, то упругие свойства металла изменяются и начинает сказываться

влияние знака первоначальной деформации. Если металл подвергнуть слабой пластической деформации нагрузкой одного знака, то при перемене знака нагрузки обнаруживается понижение сопротивления начальным пластическим деформациям (эффект Баушингера).

Возникшие при первичной деформации дислокации обуславливают появление в металле остаточных напряжений, которые складываясь с рабочими напряжениями при перемене знака нагрузки, вызывают снижение предела текучести. С увеличением начальных пластических деформаций величина снижения механических характеристик увеличивается.

Эффект Баушингера явно проявляется при незначительном начальном наклепе. Низкий отпуск наклепанных материалов ликвидирует все проявления эффекта Баушингера. Эффект значительно ослабляется при многократных циклических нагружениях материала с наличием малых пластических деформаций разного знака.