Слайд 2

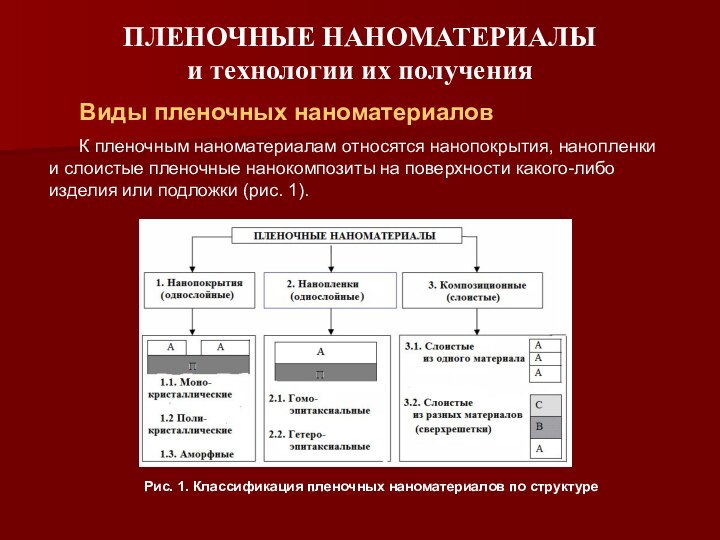

ПЛЕНОЧНЫЕ НАНОМАТЕРИАЛЫ

Виды пленочных наноматериалов

(по структуре)

Нанопокрытие – однослойный рыхлый (островковый, неоднородный)

пленочный наноматериал толщиной до 100 нм на поверхности какого-либо изделия (подложки).

Нанопленка – однослойный сплошной нанофазный материал толщиной до 100 нм на поверхности какого-либо изделия (подложки).

Композиционное нанопокрытие – слоистый сплошной пленочный наноматериал на поверхности какого-либо изделия (подложки), в котором чередующиеся нанослои могут быть выполнены из одного и того же материала (химический состав слоев – одинаков), либо – из различных (химический состав слоев – разный).

Слайд 3

ПЛЕНОЧНЫЕ НАНОМАТЕРИАЛЫ

Композиционные нанопокрытия (рис. 2) состоят из набора

чередующихся однородных нанослоев (одинакового (а) и различного (б) химического

состава) и набора поверхностей между ними.

Разновидностью композиционных нанопокрытий являются СВЕРХРЕШЕТКИ.

Слайд 4

ПЛЕНОЧНЫЕ НАНОМАТЕРИАЛЫ

Рис. 3. Классификация пленочных наноматериалов по дополнительным

признакам

Слайд 5

ПЛЕНОЧНЫЕ НАНОМАТЕРИАЛЫ (ПНМ)

Все

виды ПНМ обладают свойствами, которые существенно отличаются от свойств

объемного материала. Это обусловлено большей энергией поверхностных атомов по сравнению с атомами в объеме твердой фазы; их избыточная энергия вызывает искажение структуры приповерхностного слоя, а значит, и большую разупорядоченность материала нанофазы.

Физико-химические свойства ПНМ (а значит, и применение ПНМ) определяются:

1) структурой ПНМ (кристаллическая или аморфная, когерентная или некогерентная границы раздела между подложкой и пленкой и между чередующимися слоями нанофаз, толщина и дефектность слоя нанофазы);

2) составом ПНМ (выбором материала и размером частиц нанофазы);

3) технологией нанесения ПНМ и подготовки подложки (влияющей на характеристики границы раздела).

Слайд 6

ПЛЕНОЧНЫЕ НАНОМАТЕРИАЛЫ (ПНМ)

1. Влияние структуры

на свойства ПНМ

Монокристаллические (широко применяемые в технологии микроэлектроники) и поликристаллические ПНМ обладают повышенной пластичностью и твердостью, но пониженной температурой плавления.

Аморфные ПНМ (например, плёночное стекло) обладают повышенной гибкостью, прозрачностью и термостойкостью.

Композиционные (слоистые) ПНМ могут обладать:

сверхтвердостью, повышенной трещиностойкостью и другими особыми и уникальными свойствами.

Слайд 7

ПЛЕНОЧНЫЕ НАНОМАТЕРИАЛЫ (ПНМ)

2. Влияние

соответствия параметров решеток подложки и наносимого нанослоя на свойства

ПНМ

В случае когерентной границы раздела фаз всегда образуются сплошные эпитаксиальные нанопленки с искаженной структурой и хорошими изолирующими свойствами (даже при малой толщине).

При большом (~ 10 %) отличии параметров (межатомных расстояний решеток) в ПНМ появляются (при определенной толщине) собственная неискаженная структура нанофазы с механическими напряжениями, ухудшающими целевые свойства ПНМ.

3. Влияние толщины нанослоя δ на свойства ПНМ

Уменьшение толщины сплошного нанослоя (δ = 10–100 нм) в составе ПНМ обеспечивает улучшение механических свойств (повышается твердость и прочность за счет уменьшения напряжений в нанослое):

HV = a + b /√ δ , ГПа;

σв = c + d /√ δ , МПа,

где a, b, c, d – константы, зависящие от природы материала нанослоя.

Слайд 8

ПЛЕНОЧНЫЕ НАНОМАТЕРИАЛЫ (ПНМ)

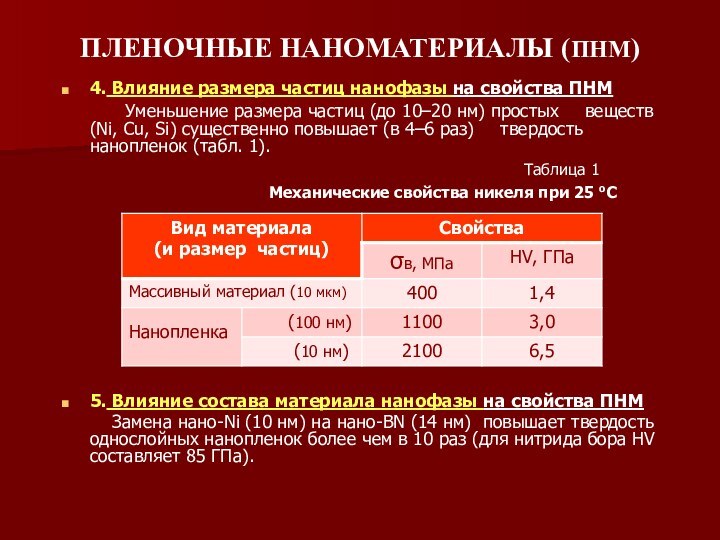

4. Влияние размера частиц нанофазы на

свойства ПНМ

Уменьшение размера частиц

(до 10–20 нм) простых веществ (Ni, Cu, Si) существенно повышает (в 4–6 раз) твердость нанопленок (табл. 1).

Таблица 1

Механические свойства никеля при 25 оС

5. Влияние состава материала нанофазы на свойства ПНМ

Замена нано-Ni (10 нм) на нано-BN (14 нм) повышает твердость однослойных нанопленок более чем в 10 раз (для нитрида бора HV составляет 85 ГПа).

Слайд 9

ПЛЕНОЧНЫЕ НАНОМАТЕРИАЛЫ (ПНМ)

Разновидностью ПНМ с уникальными свойствами являются сверхрешетки.

СВЕРХРЕШЕТКИ (crystal superlattic) – твердые слоистые структуры (получаемые методами эпитаксии), в которых чередующиеся слои отличаются физическими свойствами.

Сверхрешетками могут быть:

1) композиционные нанопокрытия с периодическим чередованием нанослоев, которые отличаются физическими свойствами;

2) однослойные нанопленки из монокристаллического материала на поверхности подложки из того же материала;

3) однослойные нанопленки из монокристаллического материала на поверхности подложки из другого материала с небольшим (не более 10 %) рассогласованием межатомных расстояний однотипных решеток (ПСЕВДОМОРФНЫЕ СВЕРХРЕШЕТКИ).

Слайд 10

ПЛЕНОЧНЫЕ НАНОМАТЕРИАЛЫ (ПНМ)

СВЕРХРЕШЕТКИ

1.

Виды сверхрешеток (по составу межфазной границы)

1.1. Гомоэпитаксиальные

(образованы наночастицами одного типа):

Ni/Ni, Ag/Ag, Si/Si, GaAs/GaAs, TiO2/TiO2 ;

1.2. Гетероэпитаксиальные

(образованы наночастицами разных типов):

NiAl/Ni, Si/Al2O3, Ge/Si, ZnS/Si, Si3N4/TiN.

Слайд 11

ПЛЕНОЧНЫЕ НАНОМАТЕРИАЛЫ (ПНМ)

2.

Виды сверхрешеток (по свойствам)

2.1. Сверхтвердые (чередующиеся слои отличаются высокой

и низкой упругостью, что может обеспечивать повышение HV в 5–100 раз – до HV >40 ГПа):

Si3N4/TiN (HV = 50 ГПа);

2.2. Сверхпрочные (чередующиеся слои отличаются высокой и низкой прочностью):

NbTi/Ti (σв = 750 + 814/√ δ , МПа, где δ = 10–90 нм);

2.3. Полупроводниковые (чередующиеся слои сильно отличаются электронными свойствами – шириной запрещенной зоны, что обеспечивает качественные потенциальные барьеры в создаваемой структуре и возможность создания гетеропереходов на их основе, используемых, например в полупроводниковых лазерах):

Si/Al2O3, Ge/Si, ZnS/Si, PbS/Pd, AlxGa1–xAs/AlAs.

2.4. Оптические (чередующиеся слои сильно отличаются коэффициентом преломления электромагнитных волн) [фотонные кристаллы].

2.5. Магнитные (чередующиеся слои сильно отличаются магнитными свойствами).

2.6. Термоэлектрические (чередующиеся слои сильно отличаются удельным сопротивлением): TiN/Ti

Слайд 12

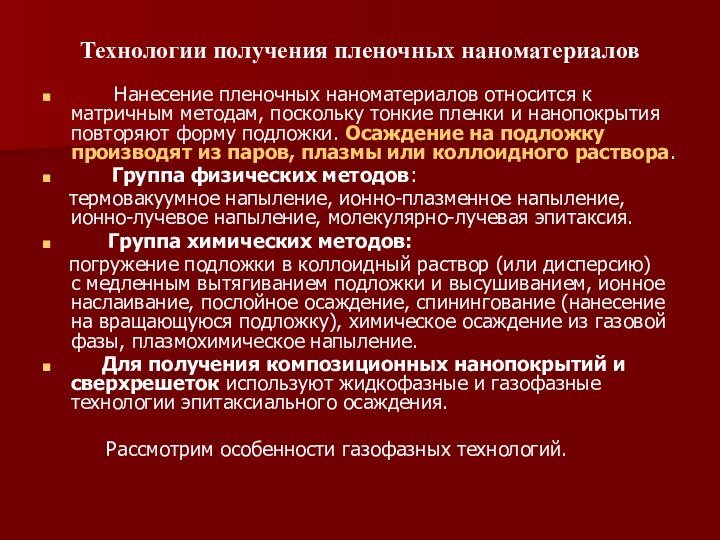

Технологии получения пленочных наноматериалов

Нанесение

пленочных наноматериалов относится к матричным методам, поскольку тонкие пленки

и нанопокрытия повторяют форму подложки. Осаждение на подложку производят из паров, плазмы или коллоидного раствора.

Группа физических методов:

термовакуумное напыление, ионно-плазменное напыление, ионно-лучевое напыление, молекулярно-лучевая эпитаксия.

Группа химических методов:

погружение подложки в коллоидный раствор (или дисперсию) с медленным вытягиванием подложки и высушиванием, ионное наслаивание, послойное осаждение, спинингование (нанесение на вращающуюся подложку), химическое осаждение из газовой фазы, плазмохимическое напыление.

Для получения композиционных нанопокрытий и сверхрешеток используют жидкофазные и газофазные технологии эпитаксиального осаждения.

Рассмотрим особенности газофазных технологий.

Слайд 13

Технологии получения пленочных наноматериалов

Физические

газофазные технологии

Слайд 14

Технологии получения пленочных наноматериалов

Простейшая схема вакуумной установки для получения нанопленок методом ТВН

приведена на рис. 4.

К технологии ТВН

Рис. 4. Схема испарительной части вакуумной установки для получения нанопленок: 1 – подложка, 2 – испаритель, 3 – маска, 4 – нанопленка, 5 – нагреватель, 6 – корпус вакуумной камеры

Слайд 15

Технологии получения пленочных наноматериалов

К технологии ТВН

Слайд 16

Технологии получения пленочных наноматериалов

Слайд 17

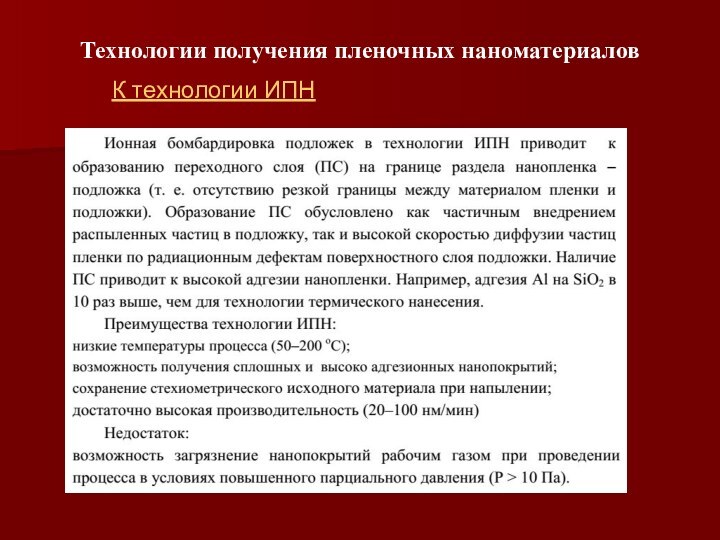

Технологии получения пленочных наноматериалов

Простейшим

устройством для реализации технологии ИПН является диодная система с

тлеющим разрядом на постоянном токе. Схема установки представлена на рис. 5.

К технологии ИПН

Рис. 5. Схема установки для нанесения нанопленок ионно-плазменным (катодным) напылением: 1 – вакуумная камера; 2 - катод; 3 - заземленный экран; 4 - заслонка; 5 - подложка; 6 - заземленный анод; 7 - резистивный нагреватель подложки

Слайд 18

Технологии получения пленочных наноматериалов

К технологии ИПН

Слайд 19

Технологии получения пленочных наноматериалов

Разновидность технологии ИПН

Слайд 20

Технологии получения пленочных наноматериалов

Слайд 21

Технологии получения пленочных наноматериалов

Схема реализации метода ИЛН

представлена на рис. 6.

Рис. 6. Схема ионной пушки

(а) и ионно-лучевого напыления (б): 1 –ввод рабочего газа; 2 – термоэлектронный катод; 3 – анод; 4 – магнитная система; 5 – ускоряющий электрод; 6 – пучок ионов; 7 – распыляемый материал; 8 – подложкодержатель; 9 – присоединение к вакуумной системе

Слайд 22

Технологии получения пленочных наноматериалов

Слайд 23

Технологии получения пленочных наноматериалов

К

технологии МЛЭ

Слайд 24

Технологии получения пленочных наноматериалов

Схема реализации метода МЛЭ представлена

на рис. 8.

К технологии МЛЭ

Рис. 8. Схема расположения элементов

вакуумной камеры для осуществления молекулярно-лучевой эпитаксии: 1 – держатель подложки с нагревателем; 2 –подложка; 3 – масс-спектрометр; 4 – эффузионные ячейки; 5 – заслонки; 6 – манипулятор; 7 – электронная пушка; 8 – люминесцентный экран; I и II – молекулярные пучки (потоки) отдельных атомов

Слайд 25

Технологии получения пленочных наноматериалов

К технологии МЛЭ

Слайд 26

Технологии получения пленочных наноматериалов

К технологии МЛЭ

Слайд 27

Технологии получения пленочных наноматериалов

Химические газофазные технологии

Слайд 28

Технологии получения пленочных наноматериалов

К технологии ХОГФ

Слайд 29

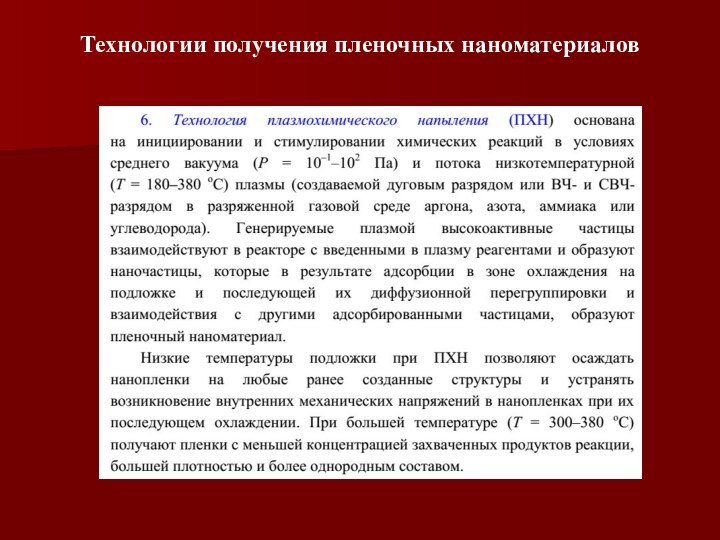

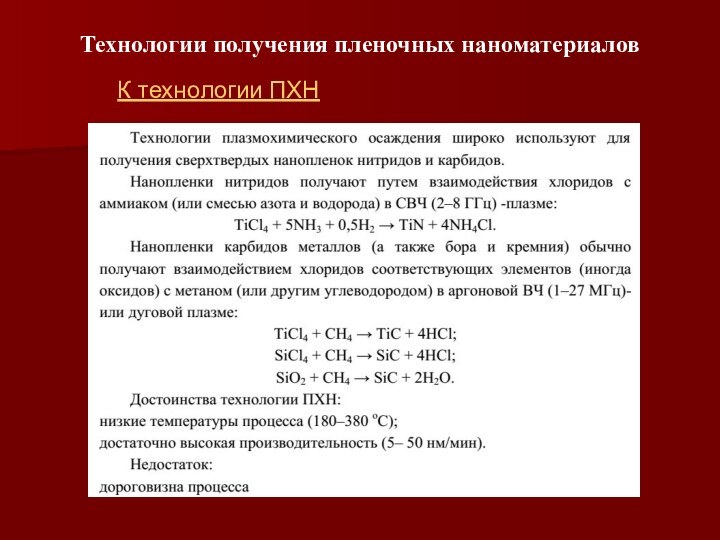

Технологии получения пленочных наноматериалов