- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Триботехнические характеристики пар трения гидравлических машин

Содержание

- 2. Математическое описание триботехнических характеристик

- 3.

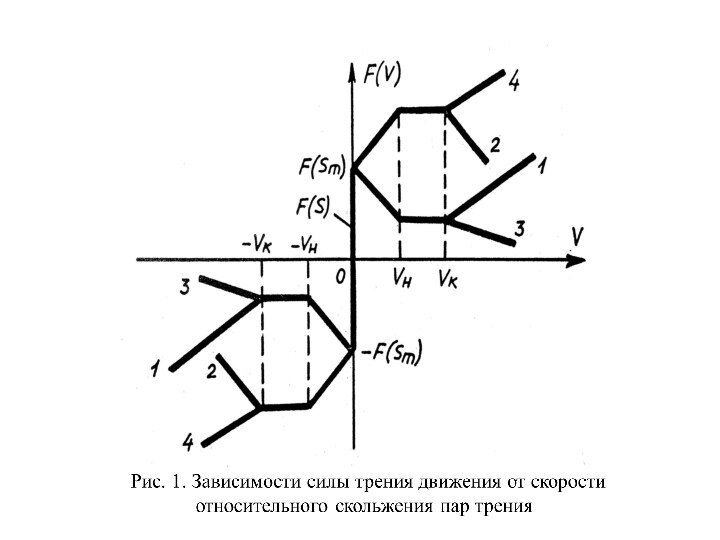

- 4. Рис. 2. Зависимости силы трения от относительного перемещения элементов пары трения с учетом запаздывания

- 5.

- 6.

- 7. Анализ режимов трения в парах блок –

- 8. При полужидкостном режиме

- 10. Рисунок 1. -Диаграмма Герси-Штрибека

- 11. Область полужидкостного

- 12. Моделирование трения аксиально – плунжерного гидромотора

- 13. Характеристики трения

- 14. При работе привода

- 15. Скачать презентацию

- 16. Похожие презентации

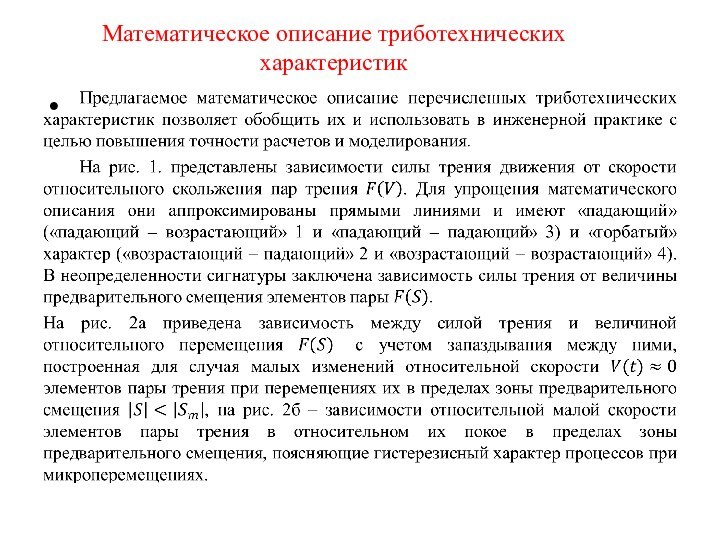

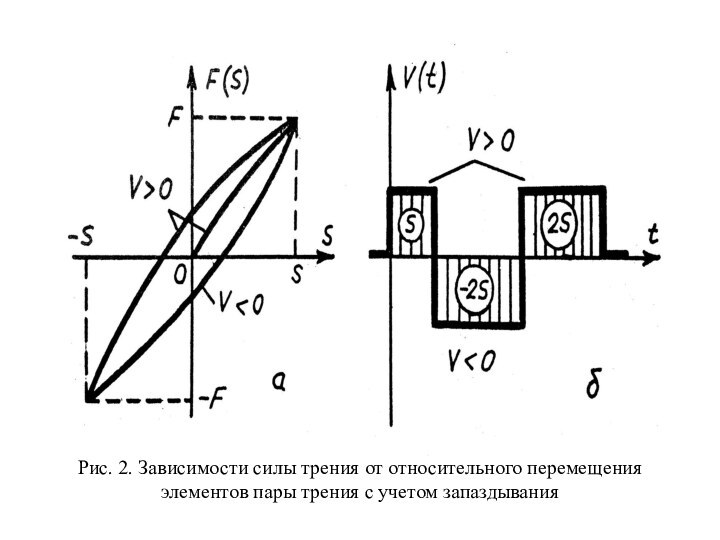

Математическое описание триботехнических характеристик

Слайд 4

Рис. 2. Зависимости силы трения от относительного перемещения

элементов пары трения с учетом запаздывания

Слайд 7 Анализ режимов трения в парах блок – распределитель,

подпятник – опорный диск

Распределительная

пара блок цилиндров – торцевой распределитель и подпятник – опорный диск по характеру работы довольно близки к упорным подшипникам скольжения. Поэтому при их работе могут иметь место жидкостной, полужидкостной и граничный режимы трения, а также, в силу особенности работы (клиновидной формы стыкового зазора), несколько различных режимов трения, возникающих одновременно на отдельных участках данных трущихся поверхностей.При жидкостном режиме трения трущиеся поверхности разделены сплошной жидкостной пленкой, поэтому непосредственное трение между поверхностями отсутствует. Коэффициент трения при данном режиме незначителен (0,005 ÷ 0,0005). Повышенные утечки рабочей жидкости через зазор между поверхностями способствует их охлаждению. Данный режим трения характеризуется относительно большим зазором между сопряженными поверхностями, что препятствует возникновению износа, вызванного их непосредственным контактом. В этом случае следует ожидать только абразивного износа данных поверхностей частицами загрязнений, находящимися во взвешенном состоянии в рабочей жидкости. Следовательно, жидкостной режим трения рабочих торцев блока цилиндров и торцевого распределителя и пары подпятник – опорный диск способствует повышению величины механического КПД и понижению величины гидравлического и объемного КПД как данных узлов, так и гидромашины в целом.

Слайд 8

При полужидкостном режиме трения

сплошность жидкостной пленки между рабочими поверхностями нарушается и последние

соприкасаются своими микронеровностями на участках большей или меньшей протяженности. Коэффициент трения в этом случае значительно выше, чем при жидкостном режиме. Величина утечек и перетечек рабочей жидкости в зазоре при полужидкостном режиме трения значительно меньше, чем при жидкостном, однако величина их может быть достаточной для смазки и охлаждения данных поверхностей. Относительно небольшой зазор между трущимися поверхностями способствует возникновению их абразивного износа, обусловленного попаданием частиц грязи в зазор, величина которых соизмерима с величиной зазора. Можно предположить, что величина абразивного износа в этом случае будет незначительной по сравнению с износом, вызванным непосредственным контактом трущихся поверхностей. О соотношении величин износа трущихся поверхностей при жидкостном и полужидкостном режимах трения, при остальных равных условиях, можно судить только исходя из экспериментальных данных. Следовательно, полужидкостной режим трения по сравнению с жидкостным способствует повышению гидравлического и объемного КПД и понижению, если не учитывать абразивный вид трения, механического КПД АПГМ. О влиянии абразивного вида трения на характер изменения механического КПД гидромашины при данных режимах трения рабочих поверхностей распределительной пары и пары подпятник – опорный диск можно судить только после проведения специальных экспериментальных исследований.

Слайд 9

Различные режимы трения, имеющие место одновременно на отдельных участках

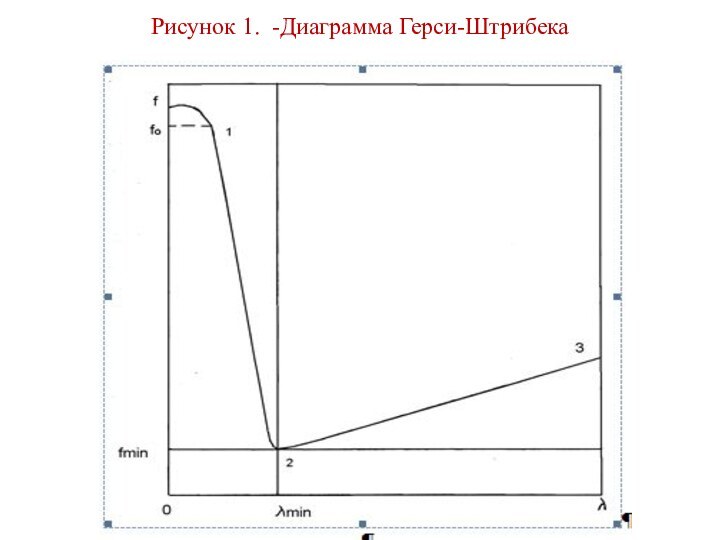

трущихся поверхностей и обусловленные клиновидной формой зазора между ними, резко усложняют картину трения в рассматриваемых узлах. При этом характерной особенностью является неодинаковая интенсивность локального износа рабочих торцев блока цилиндров и распределителя, который, в свою очередь, усугубляется наличием осевых колебаний блока. Можно предположить, что такой характер трения рабочих поверхностей распределительной пары также будет способствовать и их значительному износу, вызванному как непосредственным контактом, так и наличием абразивных частиц в стыковом зазоре. Это приведет к значительному снижению полного КПД гидромашины. Следовательно, данный режим работы для распределительного узла является наиболее неблагоприятным.Изменения режимов трения распределительных поверхностей и пары подпятник – опорный диск в зависимости от режимов работы гидромашины можно проиллюстрировать на основе диаграммы Герси-Штрибека (рис.1), которая показывает зависимость коэффициента трения f от характеристики режима работы пары трения λ . При этом имеем в виду рабочие поверхности блока цилиндров и торцевого распределителя и пары подпятник – опорный диск параллельными.

При малых значениях средней скорости вращения (скорости скольжения порядка 10-4 м/с ) и небольшой величине зазора между трущимися поверхностями (порядка 10-7 м) может иметь место граничный режим трения. Коэффициент трения, согласно диаграмме Герси-Штрибека, почти не изменяется при возрастании скорости до некоторого предела. Этот режим трения изображен на кривой участком f -1. Дальнейшее возрастание скорости вращения блока цилиндров вызывает резкое уменьшение коэффициента трения, при этом сопряжённые рабочие поверхности должны отдалиться друг от друга, но не настолько, чтобы исключить возможность соприкосновения отдельных выступов трущихся поверхностей. Следовательно, возникает полужидкостной режим трения (см. рис. 1, участок 1-2 кривой), причем зависимость f от λ – линейная.

Слайд 11

Область полужидкостного режима

трения является неустойчивой. Если работа пары трения переходит в

эту область, то всякий фактор, способствующий снижению λ (уменьшение вязкости жидкости в зазоре; увеличение давления; снижение частоты вращения), вызывает повышение коэффициента трения и, следовательно, увеличение температуры сопряжённых рабочих поверхностей. Данный процесс завершается возникновением граничного режима трения. При увеличении частоты вращения и характеристики λ коэффициент трения резко падает, и полужидкостной режим трения переходит в жидкостной. Этим можно объяснить относительно безопасный переход режима работы данных пар через область полужидкостного режима трения, например, во время пуска гидромашин.В момент времени, когда величина зазора между трущимися поверхностями становится соизмеримой с высотой микронеровностей, коэффициент трения может достигнуть минимального значения. Дальнейшее возрастание λ приведет к увеличению высоты зазора между рабочими поверхностями, непосредственный контакт их полностью исключится, и наступит жидкостной режим трения (рис.1, участок 2 – 3). Благодаря свойству рабочих жидкостей изменять вязкость при изменении температуры, можно объяснить устойчивую работу данных пар при жидкостном режиме трения в широком диапазоне эксплуатационных режимов.

Таким образом, вид режима трения в парах блок цилиндров – торцевой распределитель и подпятник – опорный диск зависит от многих факторов и определяет надежность и долговечность работы гидромашины. В свою очередь, вид режима трения данных поверхностей оказывает существенное влияние также на величину и характер их износа.

Слайд 12

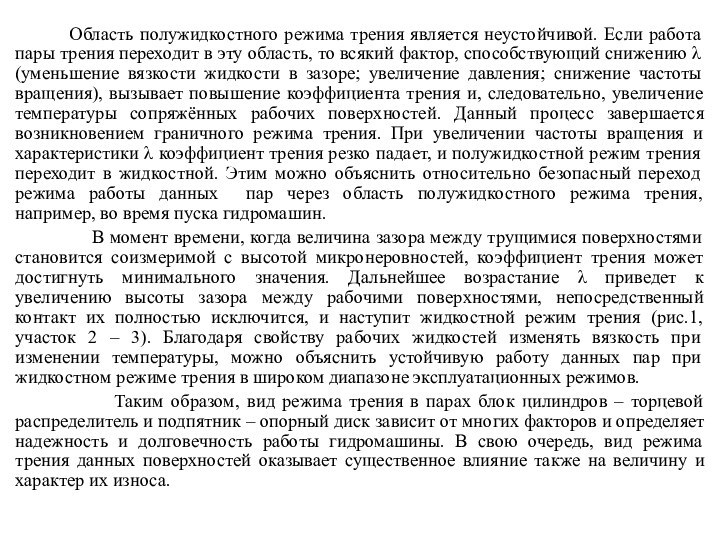

Моделирование трения аксиально –

плунжерного гидромотора

Потери на трение в гидромоторе в общем случае являются

функцией давлений в полостях гидромашины (перепада давления на гидромоторе ) и угловой скорости вращения вала, :(1)

До страгивания, , определяется как:

(2)

где – - давление страгивания.

При вращении вала гидромотора, , , потери на трение запишем в виде:

(3)

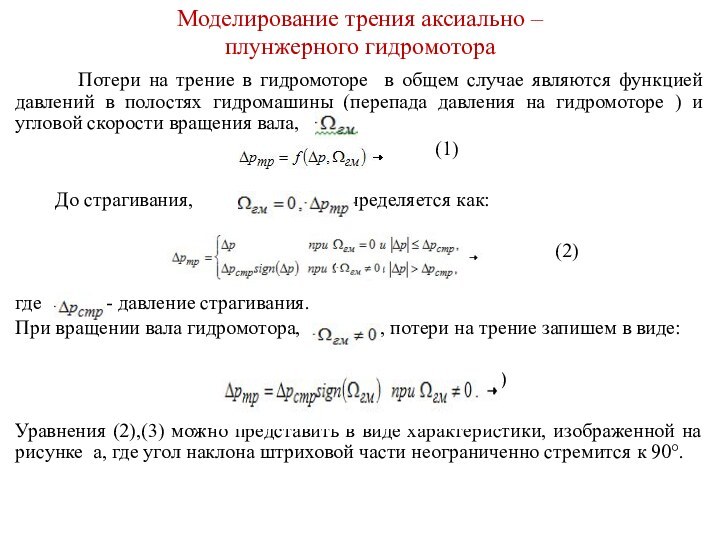

Уравнения (2),(3) можно представить в виде характеристики, изображенной на рисунке а, где угол наклона штриховой части неограниченно стремится к 90°.

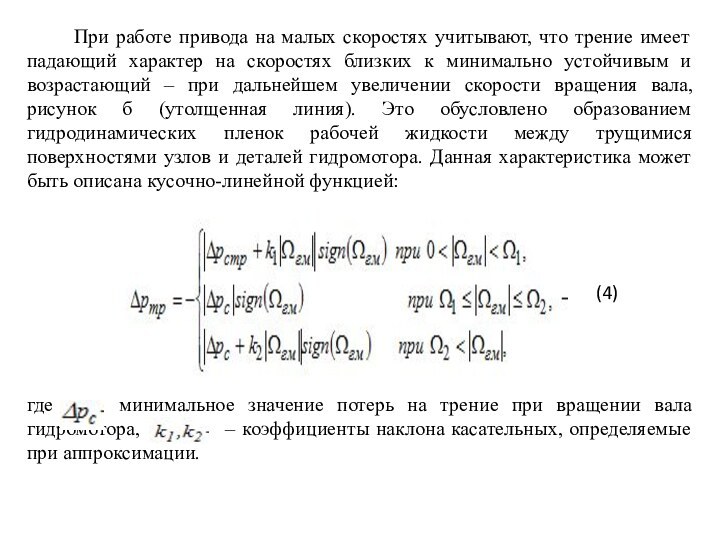

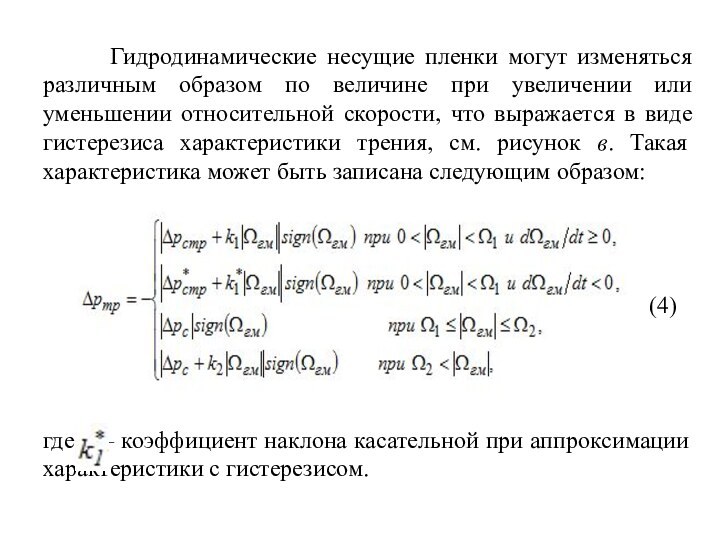

Слайд 14

При работе привода на

малых скоростях учитывают, что трение имеет падающий характер на

скоростях близких к минимально устойчивым и возрастающий – при дальнейшем увеличении скорости вращения вала, рисунок б (утолщенная линия). Это обусловлено образованием гидродинамических пленок рабочей жидкости между трущимися поверхностями узлов и деталей гидромотора. Данная характеристика может быть описана кусочно-линейной функцией:(4)

где минимальное значение потерь на трение при вращении вала гидромотора, – коэффициенты наклона касательных, определяемые при аппроксимации.