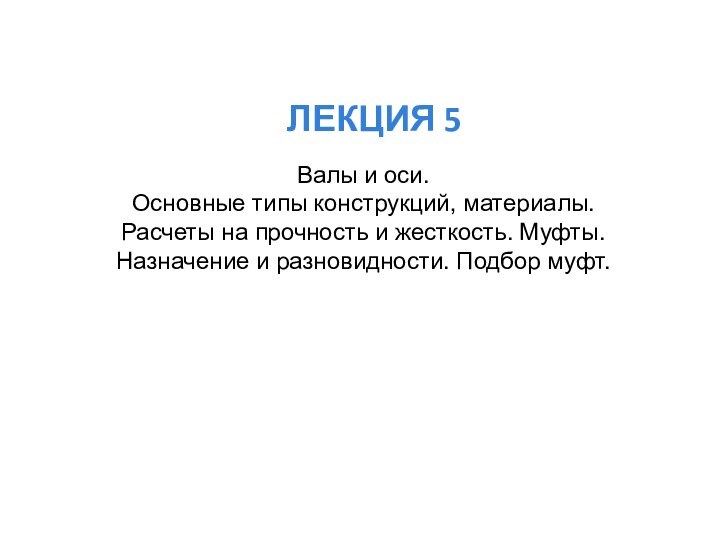

Вал — деталь машины, предназначенная для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нём деталей и опор.

Ось - деталь машины, предназначенная для соединения и закрепления деталей между собой.

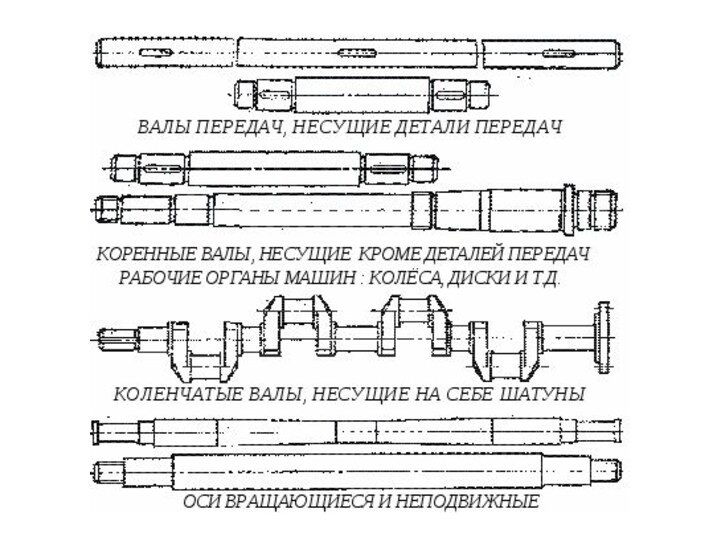

Оси бывают вращающиеся и неподвижные.

В отличие от вала, ось не предназначена для передачи крутящего момента.

Слайд 4

а — вращающаяся ось б — неподвижная

ось

Конструкции осей:

Слайд 5

Классификация валов

По форме геометрической оси:

- прямые;

- эксцентриковые

(кривошипные);

- гибкие.

По форме:

- гладкие;

- ступенчатые;

- полые.

По конструктивным признакам:

-

карданные.

Слайд 14

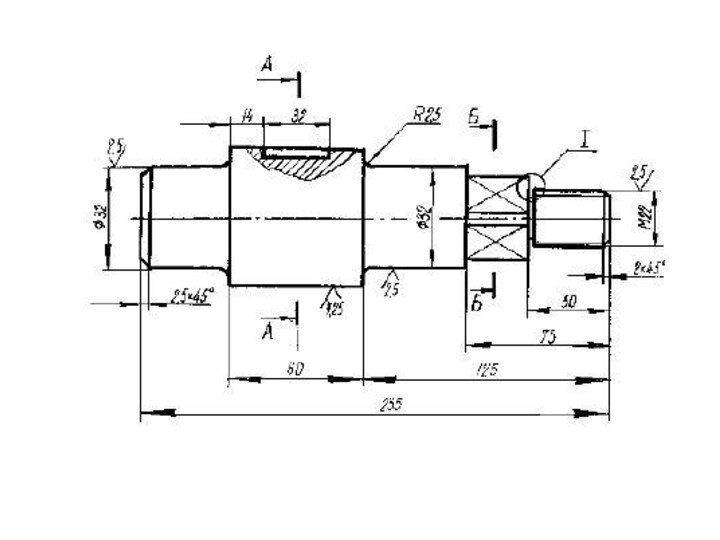

Вал 1 имеет опоры 2, называемые подшипниками. Часть вала, охватываемую опорой,

называют цапфой. Концевые цапфы именуют шипами 3, а промежуточные — шейками 4.

Прямой

вал: 1 — вал; 2 — опоры вала; 3 — цапфы;

4 — шейка

Конструктивные элементы валов и осей

Слайд 15

1 — пята; 2 — подпятник

Цапфы:

цилиндрические - а; конические – б; шаровые – в

Опора

вертикального вала:

Слайд 16

а — канавка; б — галтель; в — галтель переменного радиуса;

г — фаска

Конструктивные

разновидности переходных участков вала:

Слайд 17

Кольцевое утолщения вала, составляющее с ним одно целое,

называется буртиком

Слайд 18

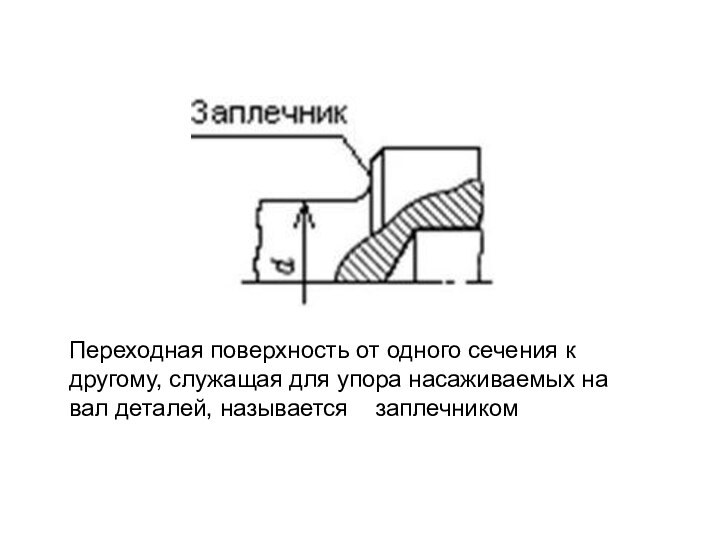

Переходная поверхность от одного сечения к другому, служащая

для упора насаживаемых на вал деталей, называется заплечником

Слайд 19

Криволинейную поверхность плавного перехода

от меньшего сечения к большему называют галтелью.

Галтель вала, углубленную за плоскую часть заплечника, называют поднутрением. Галтели способствуют снижению концентрации напряжений.

Слайд 20

Материалы валов и осей

должны быть прочными, хорошо обрабатываться и иметь высокий модуль

упругости. Основными материалами для валов служат углеродистые и легированные стали. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряжённых валов ответственных машин применяют легированные стали 40ХН, 20Х, 12ХНЗА. Для осей обычно применяют сталь углеродистую обыкновенного качества. Заготовки валов и осей – это круглый прокат или специальные поковки.

Слайд 21

Вал нагружен крутящим и изгибающим моментами

и поперечной силой. Действует еще и продольная сила, но

в большинстве случаев ее величина мала в сравнении с остальной нагрузкой и на прочность вала большого влияния не оказывает.

Изгибающий момент обычно максимальный в зоне меньшего зубчатого колеса, где действует максимальная сила.

Осевые силы обычно присутствуют в косозубых цилиндрических зубчатых передачах, конических зубчатых передачах (пересекающиеся валы) и червячных передачах (непересекающиеся валы).

Слайд 22

Валы и вращающиеся оси

при работе испытывают циклически изменяющиеся напряжения. Основным критерием их

работоспособности являются сопротивление усталости и жесткость.

Сопротивление усталости оценивается коэффициентом запаса прочности, а жесткость – прогибом в местах посадки деталей и углами закручивания сечений.

Практикой установлено, что основной вид разрушения валов и осей быстроходных машин носит усталостный характер. Расчетными силовыми факторами являются крутящие и изгибающие моменты.

Слайд 23

Расчёт валов

Основным критерием

работоспособности валов и осей являются сопротивление усталости материала и

жёсткость. Расчёт валов выполняется в два этапа: предварительный (проектный) и окончательный (проверочный).

Проектировочный расчёт вала выполняют как условный расчёт только на кручение для ориентировочного определения посадочных диаметров. Исходя из условия прочности на кручение

МПа

Слайд 24

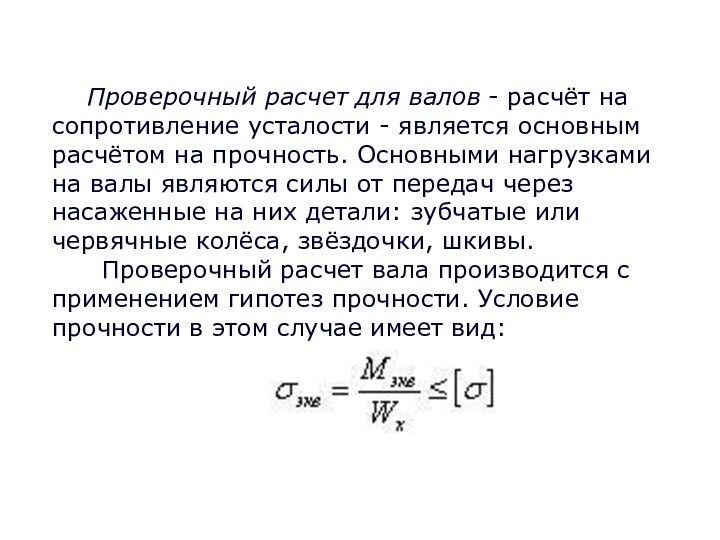

Проверочный расчет для валов -

расчёт на сопротивление усталости - является основным расчётом на

прочность. Основными нагрузками на валы являются силы от передач через насаженные на них детали: зубчатые или червячные колёса, звёздочки, шкивы.

Проверочный расчет вала производится с применением гипотез прочности. Условие прочности в этом случае имеет вид:

Слайд 25

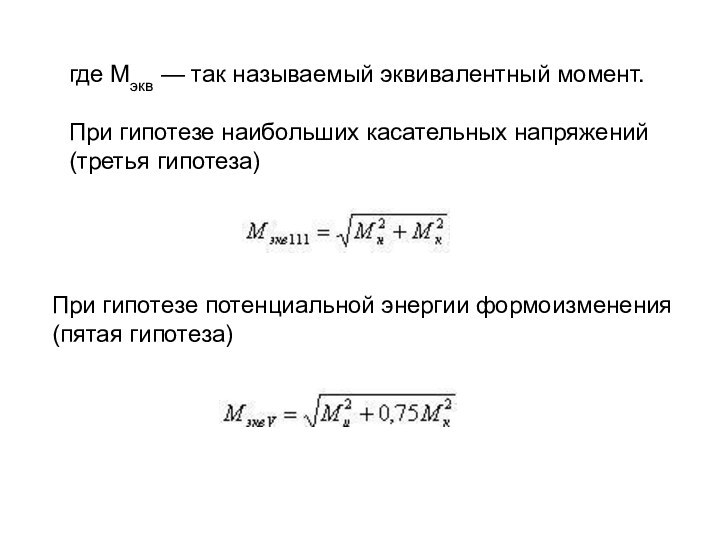

где Мэкв — так называемый эквивалентный момент.

При гипотезе наибольших

касательных напряжений (третья гипотеза)

При гипотезе потенциальной энергии формоизменения (пятая

гипотеза)

Слайд 26

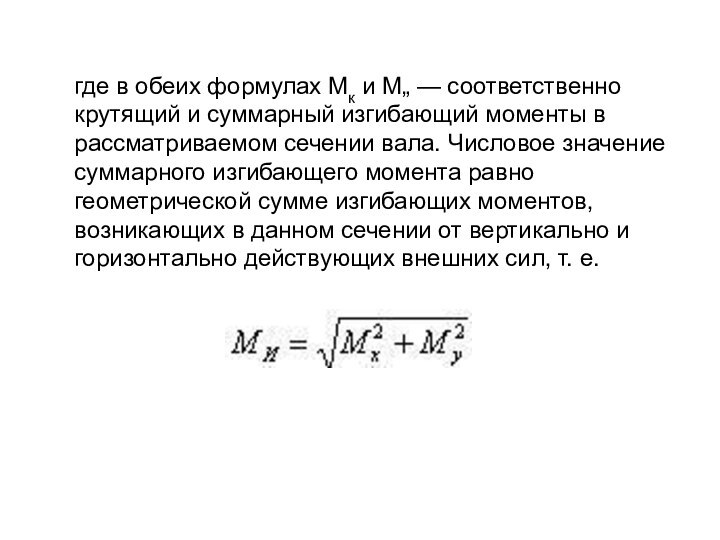

где в обеих формулах Мк и М„ — соответственно

крутящий и суммарный изгибающий моменты в рассматриваемом сечении вала.

Числовое значение суммарного изгибающего момента равно геометрической сумме изгибающих моментов, возникающих в данном сечении от вертикально и горизонтально действующих внешних сил, т. е.

При проектировочном расчёте оси ее рассматривают как балку, свободно лежащую

на опорах и нагруженную сосредоточенными словами, вызывающими изгиб. Устанавливают опасное сечение, для которого требуемый диаметр оси определяют из условия прочности на изгиб

откуда

где Ми – максимальный изгибающий момент, Н*м;

Слайд 28

Оси изготовляемые из среднеуглеродистых сталей

Во вращающихся осях

Проверочный расчёт осей - частный случай расчёта валов при

крутящем моменте Мк = 0.

- допускаемое напряжение изгиба, МПа

Слайд 29

Алгоритм проверочного расчета вала

1. Привести действующие на вал

нагрузки к его оси, освободить вал от опор, заменив

их действие реакциями в вертикальной и горизонтальной плоскостях.

2. По заданной мощности Р и угловой скорости ? определить вращающие моменты, действующие на вал.

3. Вычислить нагрузки F1, Fr1, F2, Fr2, приложенные к валу.

Слайд 30

4. Составить уравнения равновесия всех сил, действующих на

вал, отдельно в вертикальной плоскости и отдельно в горизонтальной

плоскости и определить реакции опор в обеих плоскостях

5. Построить эпюру крутящих моментов.

6. Построить эпюры изгибающих моментов в вертикальной и горизонтальной плоскостях (эпюры Mx и Мy).

Слайд 31

7. Определить наибольшее значение эквивалентного момента:

Слайд 32

8. Положив

экв =

определить требуемый осевой момент сопротивления:

определяем d по

следующей формуле:

Wx = Мэкв/

Учитывая, что для сплошного круглого сечения

Слайд 33

а — схема нагружения;

б — эпюра изгибающего момента в вертикальной плоскости; в — эпюра

изгибающего момента в горизонтальной плоскости;

г —эпюра крутящего момента;

д — эскиз вала

Расчетная

схема вала

Слайд 35

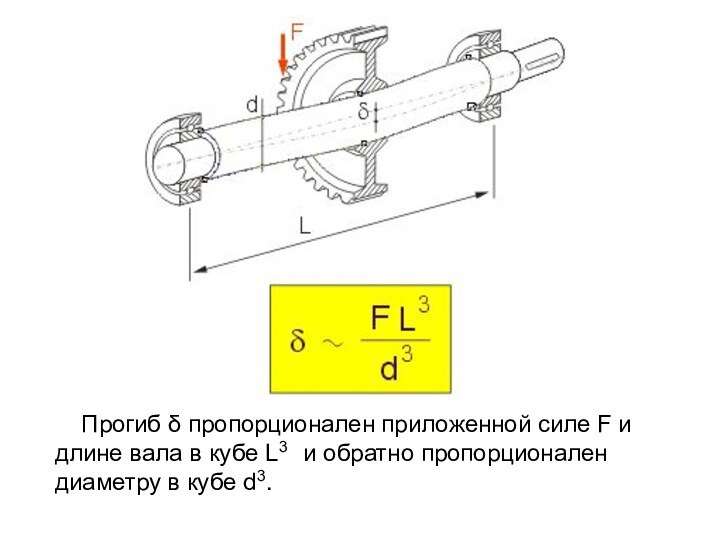

Прогиб δ пропорционален приложенной силе F

и длине вала в кубе L3 и обратно

пропорционален диаметру в кубе d3.