- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Автоматизация очистительных сооружений в сфере сельского хозяйства

Содержание

- 2. В настоящее время как у нас в

- 3. Для разделения жидкого навоза используют: естественный, механический

- 4. Способы разделения жидкого навоза

- 5. Описание технологического процесса В технологическом решении для

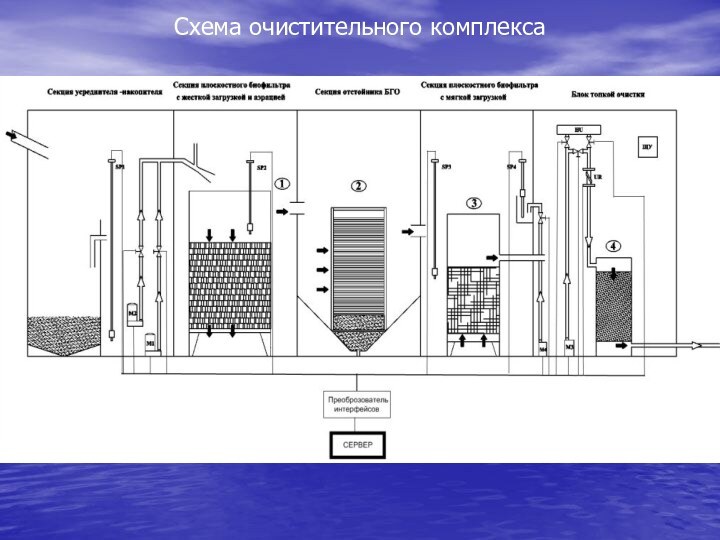

- 6. Схема очистительного комплекса

- 7. Работа комплекса применительно к очистке

- 8. 4. Фильтры БТО предназначены для удаления из

- 9. Составление и анализ структуры системы автоматизации Программно-аппаратный

- 10. Система состоит из двух уровней: 1.Верхний (диспетчерский

- 11. Скачать презентацию

- 12. Похожие презентации

В настоящее время как у нас в стране, так и за рубежом имеется множество технологий переработки и использования жидкого навоза. Понятие переработка бесподстилочного (жидкого) навоза включает следующие технологические операции: разделение, обеззараживание и очистка жидкой фракции от

Слайд 3 Для разделения жидкого навоза используют: естественный, механический и

термический способы:

При естественном способе разделения выделение твердых частиц происходит

за счет силы тяжести и разности плотностей жидкой и твердой фракций в отстойниках, бункере-накопителе или контейнере.Удаление жидкой фракции фильтрованием при механическом способе осуществляется за счет центробежных сил, вибрации, сил тяжести.

При термическом способе удаление влаги из жидкого навоза происходит в сушилках за счет перепада давлений парциального и водяного пара. Для естественного разделения навоза влажностью более 90 % применяют горизонтальные, вертикальные и радиальные отстойники.

Слайд 5

Описание технологического процесса

В технологическом решении для установки

предусмотрено

семь ступеней очистки из которых вторая и третья

ступени объединены в блок грубой очистки (БГО), а ступени с 4 по 7

в блок тонкой очистки (БТО):

1 ступень – секция первичного отстойника и усреднителя - накопителя;

2 ступень – плоскостной биофильтр с жесткой блочной полимерной загрузкой;

3 ступень - вторичный отстойник БГО;

4 ступень – плоскостной биофильтр с мягкой загрузкой;

5 ступень – вторичный отстойник БТО;

6 ступень - напорный фильтр с загрузкой активированным углем;

7 ступень - установка УФ-обеззараживания;

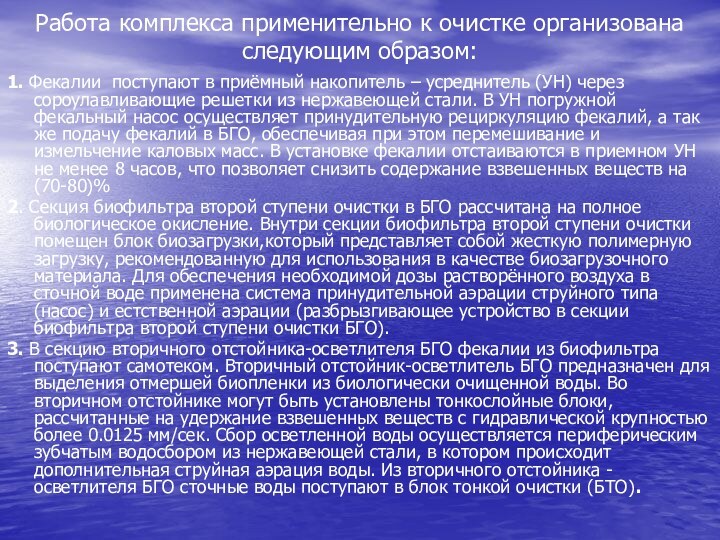

Слайд 7

Работа комплекса применительно к очистке организована следующим образом:

1.

Фекалии поступают в приёмный накопитель – усреднитель (УН) через

сороулавливающие решетки из нержавеющей стали. В УН погружной фекальный насос осуществляет принудительную рециркуляцию фекалий, а так же подачу фекалий в БГО, обеспечивая при этом перемешивание и измельчение каловых масс. В установке фекалии отстаиваются в приемном УН не менее 8 часов, что позволяет снизить содержание взвешенных веществ на (70-80)%2. Секция биофильтра второй ступени очистки в БГО рассчитана на полное биологическое окисление. Внутри секции биофильтра второй ступени очистки помещен блок биозагрузки,который представляет собой жесткую полимерную загрузку, рекомендованную для использования в качестве биозагрузочного материала. Для обеспечения необходимой дозы растворённого воздуха в сточной воде применена система принудительной аэрации струйного типа (насос) и естственной аэрации (разбрызгивающее устройство в секции биофильтра второй ступени очистки БГО).

3. В секцию вторичного отстойника-осветлителя БГО фекалии из биофильтра поступают самотеком. Вторичный отстойник-осветлитель БГО предназначен для выделения отмершей биопленки из биологически очищенной воды. Во вторичном отстойнике могут быть установлены тонкослойные блоки, рассчитанные на удержание взвешенных веществ с гидравлической крупностью более 0.0125 мм/сек. Сбор осветленной воды осуществляется периферическим зубчатым водосбором из нержавеющей стали, в котором происходит дополнительная струйная аэрация воды. Из вторичного отстойника - осветлителя БГО сточные воды поступают в блок тонкой очистки (БТО).

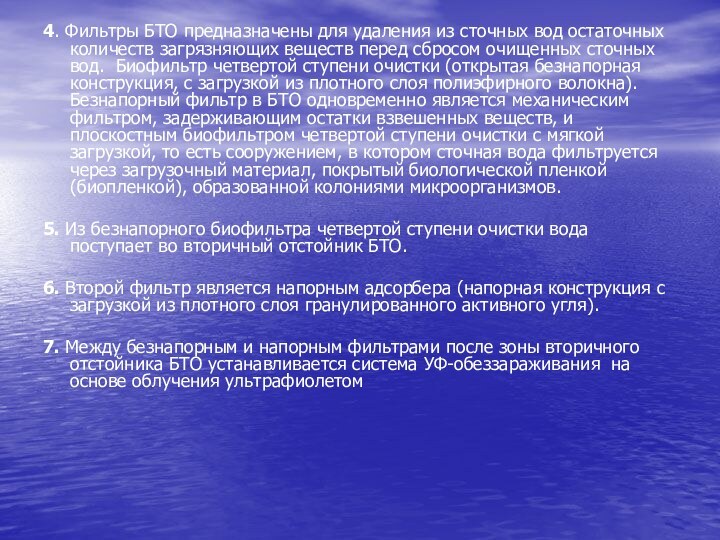

Слайд 8 4. Фильтры БТО предназначены для удаления из сточных

вод остаточных количеств загрязняющих веществ перед сбросом очищенных сточных

вод. Биофильтр четвертой ступени очистки (открытая безнапорная конструкция, с загрузкой из плотного слоя полиэфирного волокна). Безнапорный фильтр в БТО одновременно является механическим фильтром, задерживающим остатки взвешенных веществ, и плоскостным биофильтром четвертой ступени очистки с мягкой загрузкой, то есть сооружением, в котором сточная вода фильтруется через загрузочный материал, покрытый биологической пленкой (биопленкой), образованной колониями микроорганизмов.5. Из безнапорного биофильтра четвертой ступени очистки вода поступает во вторичный отстойник БТО.

6. Второй фильтр является напорным адсорбера (напорная конструкция с загрузкой из плотного слоя гранулированного активного угля).

7. Между безнапорным и напорным фильтрами после зоны вторичного отстойника БТО устанавливается система УФ-обеззараживания на основе облучения ультрафиолетом

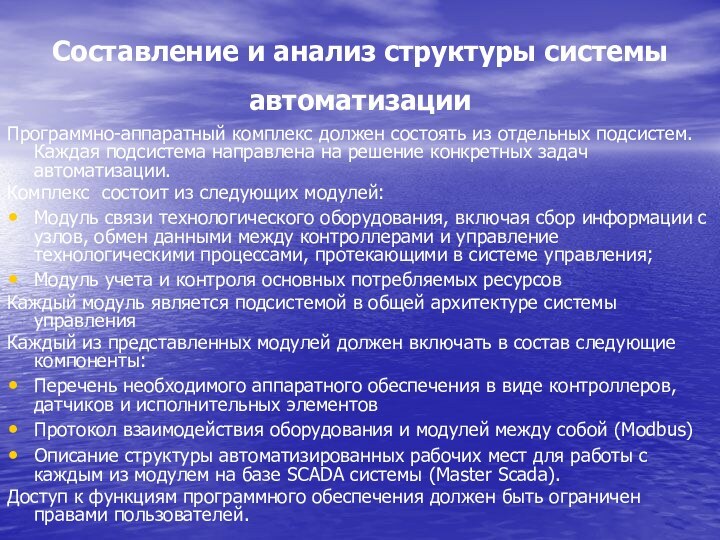

Слайд 9

Составление и анализ структуры системы автоматизации

Программно-аппаратный комплекс

должен состоять из отдельных подсистем. Каждая подсистема направлена на

решение конкретных задач автоматизации.Комплекс состоит из следующих модулей:

Модуль связи технологического оборудования, включая сбор информации с узлов, обмен данными между контроллерами и управление технологическими процессами, протекающими в системе управления;

Модуль учета и контроля основных потребляемых ресурсов

Каждый модуль является подсистемой в общей архитектуре системы управления

Каждый из представленных модулей должен включать в состав следующие компоненты:

Перечень необходимого аппаратного обеспечения в виде контроллеров, датчиков и исполнительных элементов

Протокол взаимодействия оборудования и модулей между собой (Modbus)

Описание структуры автоматизированных рабочих мест для работы с каждым из модулем на базе SCADA системы (Master Scada).

Доступ к функциям программного обеспечения должен быть ограничен правами пользователей.

Слайд 10

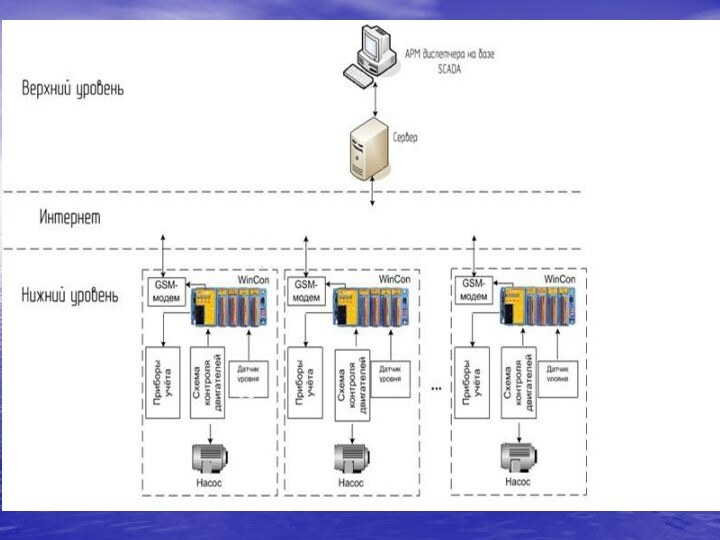

Система состоит из двух уровней:

1.Верхний (диспетчерский пункт)

– АРМ (компьютер, подключенный к сети Internet через сервер).

На сервере установлена программа «Сервер обмена с приборами». На АРМ диспетчера установлена Master SCADA.2. Нижний уровень (насосы) – контроллеры WinCon, обеспечивающие автоматическое управление работой оборудования, обмен информацией с верхним уровнем, связь с приборами учёта.