Слайд 2

1. Виды дефектов и их характеристика

Дефектом - называют каждое отдельное несоответствие продукции требованиям,

установленным нормативной документацией.

Дефекты деталей подразделяются:

1. По месту расположения на:

- локальные (трещины, риски и т.д.),

-дефекты во всем объеме или по всей поверхности (несоответствие химического состава, качества механической обработки и т.д.),

-дефекты в ограниченных зонах объема или поверхности детали (зоны неполной закалки, коррозионного поражения, местный наклеп и т.д.).

Слайд 3

2. По возможности исправления на устраняемые и неустраняемые.

Устраняемый дефект технически возможно и экономически целесообразно исправить.

В

противном случае это неустраняемый дефект.

3. По отражению в нормативной документации дефекты делят на скрытые и явные.

Скрытый дефект — дефект, для выявления которого в нормативной документации не предусмотрены необходимые правила, методы и средства контроля.

В противном случае это явный дефект.

Слайд 4

4. По причинам возникновения дефекты подразделяют на конструктивные,

производственные, эксплуатационные.

Конструктивные дефекты — это несоответствие требованиям технического

задания или установленным правилам разработки (модернизации) продукции. Причины таких дефектов — ошибочный выбор материала изделия, неверное определение размеров деталей, режима термической обработки.

Производственные дефекты — несоответствие требованиям нормативной документации на изготовление, ремонт или поставку продукции. Производственные дефекты возникают в результате нарушения технологического процесса при изготовлении или восстановлении деталей.

Эксплуатационные дефекты — это дефекты, которые возникают в результате изнашивания, усталости, коррозии деталей, а также неправильной эксплуатации.

Слайд 5

2. Дефектация деталей

Визуально-оптические методы предназначены для обнаружения и

измерения поверхностных дефектов. Выявлению подлежат трещины, разрывы, деформации, раковины,

коррозионные и эрозионные поражения.

По назначению и конструктивным особенностям визуально-оптические приборы делятся:

- на приборы для обнаружения близкорасположенных дефектов с расстояния наилучшего зрения 250 мм и менее.

Приборы этой группы монокулярные и бинокулярные лупы и микроскопы.

Слайд 6

Лупа бинокулярная с подсветкой

№201Лупа бинокулярная с подсветкой.

Увеличение:

Сменные линзы х1,2 ; х1,8 ; х2,5 ; х3.5.

Линзы можно ставить в 2 ряда одна за одной, тем самым суммируя кратность.

Материал линз: полимер.

Подсветка: два спаренных светодиода посередине сверху лупы. Направление светодиодов регулируется вверх - вниз и право - лево.

Питание: две мини пальчиковых батарейки (батарейки входят в

набор).

Регулируемое оголовье: ремень фиксируется пряжкой автомат.

Применение: Медицина, радио техника, при ювелирных работах и т.д.

Дизайн позволяет работать в медицинских очках

Слайд 7

Лупа бинокулярная с подсветкой

Увеличение: Две бинокулярные акриловые

линзы размером 89х29мм и одна монокулярная линза диаметром 29мм.

Сочетание линз дают увеличение х1.5, х3, х8.5, х10.

Материал линз: полимер.

Подсветка: два спаренных светодиода посередине сверху лупы. Направление светодиодов регулируется вверх - вниз и право - лево.

Слайд 8

Лупа бинокулярная налобная

Увеличение: Большая линза размером 120х75

мм кратностью х2 и три насадочных линзы, которые вместе

с большой линзой поочередно дают увеличение: х3.5; х4.5; х5.5 ( размер насадочных линз: 75ммх28мм).

Материал линз: полимер.

Подсветка: Нет.

Слайд 9

- оптические приборы для обнаружения невидимых дефектов в

закрытых полостях конструкций, деталей, отверстий и т.д. Для контроля

скрытых поверхностей применяются эндоскопы, перископические дефектоскопы и др.

Слайд 10

Эндоскоп SeeSnake micro

Компактные видеодиагностические камеры (эндоскопы) "SeeSnake

micro" фирмы RidGid позволяют увидеть невидимое в сложных и

труднодоступных местах, особенно там где непосредственный доступ к объекту не возможен: в стенах, в трубопроводных системах, в технических коробках и т.п.

"SeeSnake micro" - это легкий ручной прибор, состоящий из небольшого 2,5" цветного монитора на удобной рукоятке и подсоединенного к нему достаточно прочного и гибкого кабеля, на конце которого закреплена водонепроницаемая видеокамера. По желанию кабель можно удлинять до 9 метров и опускать в воду на глубину до 3 метров. При необходимости для проведения несложных манипуляций на головку камеры можно установить зеркальце для осмотра под углом, крючок или магнит для извлечения объектов.

Цена: 12950 руб.

Слайд 12

Эндоскоп Explorer micro

Профессиональный ручной эндоскоп microExplorer позволяет:

проводить визуальную диагностику различных полостей, скрытых и трудно доступных

объектов, сохранять фото и видео изображение на карту памяти (SD до 2Гб), передавать через встроенный мини-USB порт изображение на ПК. Головка эндоскопа расположена на 90 см герметичном гибком кабеле, имеет четыре ярких светодиода и стойкую к царапинам сапфировую линзу. По желанию длина кабеля может быть увеличена до 3 метров. Для возможности сфокусироваться на объекте камера имеет 3х кратное цифровое увеличение. Выводимое на 3.5" цветной ЖК дисплей изображение автоматически стабилизируется в горизонте не зависимо от наклона камеры.. Диаметр головки 17 мм (под заказ поставляется эндоскоп с головкой 9,5 мм).

Слайд 14

Магнитно-порошковый метод

Используется только для контроля деталей, изготовленных из

ферромагнитных материалов.

Применяется для обнаружения поверхностных нарушений сплошности с

шириной раскрытия у поверхности 0,001 мм, глубиной 0,01 мм и выявления относительно больших подповерхностных дефектов, находящихся на глубине до 1,5...2,0 мм.

Метод использует магнитное поле рассеяния, возникающее над дефектом при намагничивании изделия и основан на явлении притяжения частиц магнитного порошка в местах выхода на поверхность контролируемой детали магнитного потока. Благодаря скоплению магнитного порошка в области дефекта обеспечивается визуализиция форм и размеров невидимых в обычных условиях дефектов.

Важное достоинство метода — это возможность точного определения расположения концов усталостных трещин и обнаружение дефектов через слой немагнитного покрытия. Если на контролируемой поверхности толщина немагнитного покрытия составляет до 0,1 мм, целесообразно применять магнитные суспензии, а свыше 0,1 мм — магнитный порошок во взвешенном состоянии.

Слайд 15

Для обнаружения дефектов деталь намагничивают, и на поверхность,

подлежащую контролю, наносят ферромагнитные частицы, которые находятся во взвешенном,

состоянии (чаще всего в виде суспензий на основе воды, керосина, минеральных масел).

Рис. Способы намагничевания деталей:

а — продольные трещины вала, оси;

б — поперечные трещины вала, оси;

в — трещины сварного вала и трещины на внутренней цилиндрической поверхности;

г — радиальные трещины на сплошном диске

Слайд 16

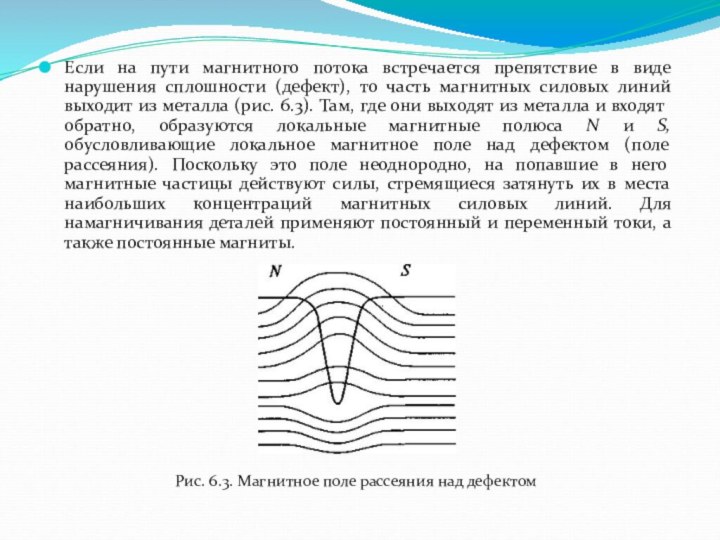

Если на пути магнитного потока встречается препятствие в

виде нарушения сплошности (дефект), то часть магнитных силовых линий

выходит из металла (рис. 6.3). Там, где они выходят из металла и входят обратно, образуются локальные магнитные полюса N и S, обусловливающие локальное магнитное поле над дефектом (поле рассеяния). Поскольку это поле неоднородно, на попавшие в него магнитные частицы действуют силы, стремящиеся затянуть их в места наибольших концентраций магнитных силовых линий. Для намагничивания деталей применяют постоянный и переменный токи, а также постоянные магниты.

Слайд 17

Рис.6.5. Принципиальная схема стенда магнитной дефектоскопии коленчатых валов:

1

— шток пневмоцилиндра;

2, 5— контакты;

3, 7, 12, 18

— краны;

4— ванна;

6, 11 — баки;

8 — напорный

золотник;

9 — регулятор;

10 — гидроцилиндр;

13 — вентиль;

14 — влагоотделитель;

15 — маслораспылитель;

16 — резервуар;

17— электронасос

Слайд 18

Магнитопорошковый дефектоскоп МАГНИСКОП -2600 АС

Магнитопорошковый дефектоскоп МАГНИСКОП

– 2600 АС предназначен для неразрушающего контроля продукции машиностроения,

в частности свободных осей колесных пар подвижного состава железнодорожного транспорта.

Особенностями данной модели являются:

· применение видеокамеры и программного обеспечения для автоматического поиска и распознавания дефектов

· возможность вращения объекта контроля при инспектировании

· автоматизированное включение тока намагничивания

· автоматизированное размагничивание объекта контроля

· продольное намагничивание беспрепятственным перемещением моторизованной катушки вдоль всей длины объекта контроля

· автоматический контроль следующих параметров: интенсивности УФ излучения, затемнения инспекционной кабины от внешнего света, качества магнитопорошковой суспензии, напряженности намагничивающего поля непосредственно в зоне контроля.

Слайд 19

Автоматизированный магнитопорошковый комплекс "МАГНИСКОП ТВ-500 АС/АС"

Комплекс предназначен

для магнитопорошкового контроля стальных ферромагнитных изделий. Основными функциями комплекса

являются : прижим контактов, намагничивание, размагничивание, нанесение суспензии, вращение объекта контроля, перемещение катушки намагничивания, а также автоматизированный мониторинг важнейших параметров контроля (величины намагничивающего поля, интенсивности ультрафиолетового источника, степени затемнения области контроля от внешнего света, качества суспензии и т.д.) с оповещением оператора об отклонении их от нормы, передача видеоизображения контролируемой области в процессор обработки изображения, осуществляющий автоматизированный поиск дефектов, улучшение изображения и архивирование результатов контроля

Слайд 20

УНИМАГ (UNIMAG HORIZONT)

Автоматизированный стенд - горизонтальный дефектоскоп

- предназначен для установки в производственную линию в производстве

цилиндрических изделий. Оборудование обеспечивает управляемую подачу изделия из конвейера в стенд, все движения в течение контроля, намагничивание деталей одновременно с поливанием суспензией и дальнейшее возвращение изделия обратно на конвейер. Оператор всего лишь проводит визуальный осмотр и нажатием кнопки пропускает хорошее изделие на производственный конвейер. В случае изделия с дефектом оператор прерывает работу автомата, вынимает изделие и снова запускает автомат.

Слайд 21

Электромагнитный метод контроля

применяется для контроля деталей, изготовленных

из электропроводящих материалов. Он позволяет определить форму и размер

детали, выявить поверхностные и глубинные трещины, пустоты, неметаллические включения, межкристаллическую коррозию и т. п. Сущность метода — измерение степени взаимодействия электромагнитного поля вихревых токов наводимых в поверхностных слоях контролируемой детали, с переменным электромагнитным полем катушки преобразователя. Этот метод позволяет выявить поверхностные и подповерхностные дефекты глубиной 0,1... 0,2 мм и протяженностью более 1 мм, расположенных на глубине до 1 мм от поверхности металла.

Слайд 22

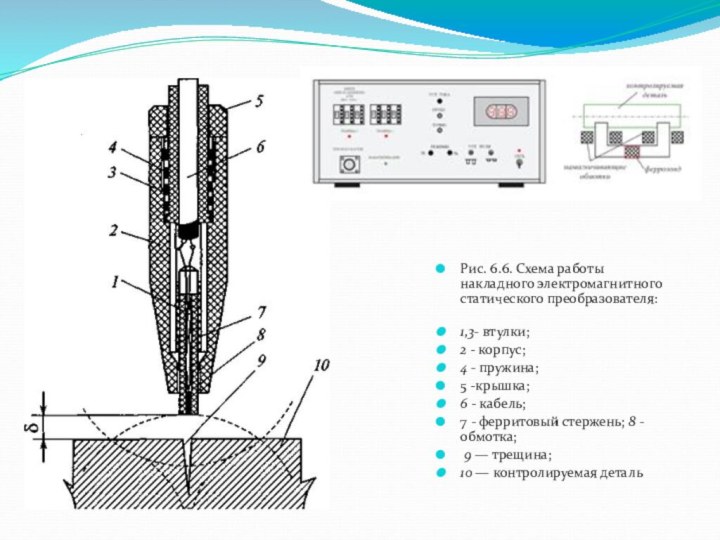

Рис. 6.6. Схема работы накладного электромагнитного статического преобразователя:

1,3-

втулки;

2 - корпус;

4 - пружина;

5 -крышка;

6 - кабель;

7 - ферритовый стержень; 8 - обмотка;

9 — трещина;

10 — контролируемая деталь

Слайд 23

Ультразвуковой метод контроля

использует законы распространения, преломления и

отражения упругих волн частотой 0,524 МГц. При наличии дефектов

в металле поле упругой волны изменяет в окрестностях дефекта свою структуру. Этот метод контроля позволяет выявить мелкие дефекты до 1 мм. Существуют несколько методов ультразвуковой дефектоскопии. Наибольшее распространение получили теневой и импульсный методы.

При теневом методе ультразвуковые колебания (УЗК) вводятся в деталь с одной стороны, а принимаются с другой.

Импульсный метод контроля основан на явлении отражения УЗК от границы раздела веществ.

Слайд 24

УЛЬТРАЗВУКОВЫЕ ПОРТАТИВНЫЕ ДЕФЕКТОСКОПЫ

Ультразвуковые портативные дефектоскопы общего назначения Epoch

4, Epoch 4B, Epoch 4plus и Epoch LT предназначены

для выполнения ультразвукового контроля и измерения толщины изделий из различных материалов, проводящих ультразвук, разнообразных типоразмеров и полученных различными способами.

Дефектоскопы позволяют: обнаруживать дефекты, измерять координаты залегания дефектов и толщину с выводом информации на дисплей, измерять эквивалентную площадь и условные размеры дефектов.

Слайд 25

Дефектоскоп ультразвуковой УД2-140

Слайд 26

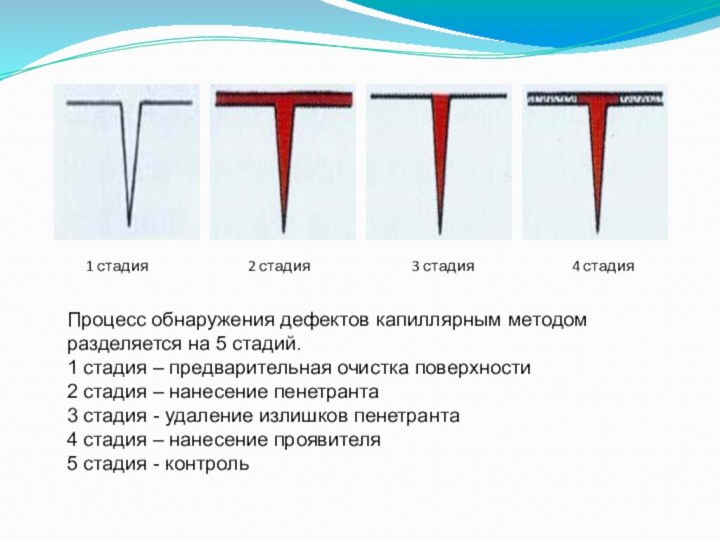

Капиллярные методы контроля

основаны на проникновении жидкостей в

скрытые области невидимых поверхностных нарушений сплошности и обнаружении дефектов

путем образования индикаторных оптически контрастных рисунков, копирующих расположение и форму дефектов.

Широко применяется для контроля целостности сварного шва.

Цветной или красящий пенетрант наносится на поверхность объекта контроля. Благодаря особым качествам, которые обеспечиваются подбором определенных физических свойств пенетранта: поверхностного натяжения, вязкости, плотности, он, под действием капиллярных сил, проникает в мельчайшие дефекты, имеющие выход на поверхность объекта контроля

Проявитель, наносимый на поверхность объекта контроля через некоторое время после осторожного удаления с поверхности пенетранта, растворяет находящийся внутри дефекта краситель и за счет диффузии “вытягивает” оставшийся в дефекте пенетрант на поверхность объекта контроля.

Имеющиеся дефекты видны достаточно контрастно. Индикаторные следы в виде линий указывают на трещины или царапины, отдельные точки - на поры.