Из всей этой группы материалов широко применяется в

строительстве стекло.

Стекло стало известно в древнем Египте еще за 4 тыс. лет до н.э. здесь при невысоких температурах производилось цветное и прозрачное стекло, которое использовалось для изготовления посуды и украшений.

Слайд 3

Дальнейшее развитие технологии

производства стекла получило в Древнем Риме. В результате повышения

температуры варки стекломассы стали получать прозрачное стекло. Цветное стекло применяли для изготовления художественной посуды и в оконных переплетах получали пластичным формованием и прессованием.

В начале 10-11 веков начинается производство, так называемого, венецианского стекла, наивысшего уровня достигшего в 16 веке. Изделия из этого стекла отличались разнообразием форм и художественным изяществом.

Слайд 4

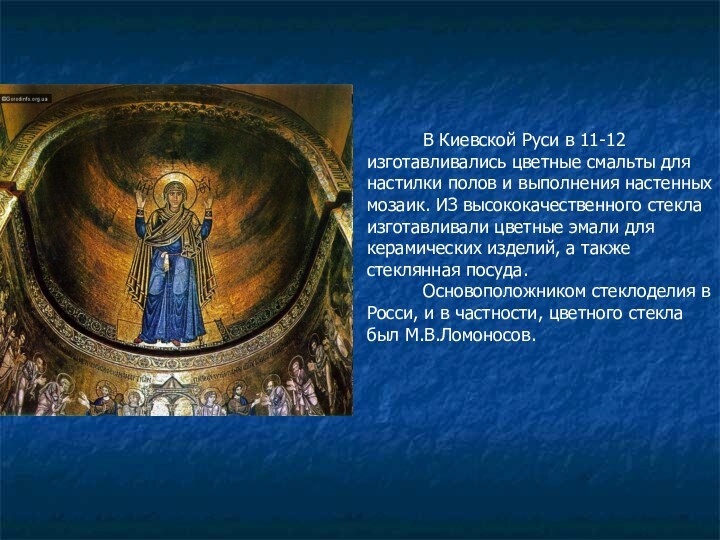

В Киевской Руси

в 11-12 изготавливались цветные смальты для настилки полов и

выполнения настенных мозаик. ИЗ высококачественного стекла изготавливали цветные эмали для керамических изделий, а также стеклянная посуда.

Основоположником стеклоделия в Росси, и в частности, цветного стекла был М.В.Ломоносов.

Слайд 5

Применение художественно-декоративного

стекла в убранстве интерьеров получило особенное распространение в 18-19

веках. Такие знаменитые русские зодчие как Казаков, Воронихин, Старов, Росси, Камерон, применяли цветное и молочное стекло в различных орнаментальных композициях при отделке апартаментов дворцов. К 1913 году в России насчитывалось уже 275стеклянных заводов.

Бурное развитие стекольная промышленность получила после октябрьской революции. Уже в годы первых пятилеток был построен ряд крупнейших стекольных заводов (г. Гусь-Хрустальный, Гомель, Н-Новгород..) . Основная масса вырабатываемого в нашей стране стекла (около 50% по весу) составляет оконное листовое стекло. За последние годы получило развитие производство новых видов изделий из стекла – армированное, узорчатое, стеклоблоки, стемалит, ковровомозаичные плитки.

Слайд 6

Основы технологии отделочных изделий из минеральных расплавов

В процессе

переохлаждения стеклянного расплава получается твердый аморфный материал – неорганическое стекло.

Стекло характеризуется:

- необратимостью перехода из жидкого состояния в стеклообразное,

- при нагревании оно не плавится подобно кристаллическим телам, а размягчается, постепенно переходя из твердого состояния в жидкое через стадию пластичного состояния.

Стекло склонно к кристаллизации при определенных температурных условиях.

зависимости от состава основных стеклообразующих компонентов различают многочисленные виды

стекла. В строительстве применяют в основном силикатное стекло, из которого изготавливают материалы и изделия различного типа:

- листовое,

- плитное,

- плиточное,

- волокнистое,

жидкое,

Слайд 8

и назначения:

- конструкционное,

-ограждающее,

- отделочное,

- декоративно-художественное,

Теплозвукоизоляционное.

Свойства строительного стекла

определяются:

- составом сырьевой массы,

- режимом термообработки,

- формой и размерами

выпускаемой продукции.

Слайд 9

Основы технологии строительного стекла

Подготовка сырьевых компонентов (сушка, очистка от примесей, дробление, тонкий

помол, рассев, магнитная сепарация). Основные компоненты – стеклообразующие вещества, содержащие щелочные, щелочноземельные и кислотные оксиды, главный из которых – SiO2 , который вводят в виде Q песка (60-75% по массе).

В варке стекла используют также Al2O3 (полевой шпат), сульфат Na (или сода), известняк, доломит, уголь и др. добавки.

2. Приготовление шихты (получение однородной смеси). В противном случае в стекле возникают пороки, снижающие его качество - полостность, повышенная хрупкость, недостаточная механическая прочность.

3. Варка стекла. Этот процесс можно условно разделить на следующие стадии:

- силикатобразование (термическое разложение, реакции образования силикатов, образование непрозрачного расплава),

- стеклообразование (растворение остатков шихты, удаление пены, образование относительно однородной прозрачной стекломассы),

- осветление и гомогенизация (длительная выдержка при температуре 1500-1600град). С с уменьшением времени пресыщения стекломассы газами, перемешивание, усреднение по составу),

- охлаждение или «студка» медленное снижение температуры до 1000-700град. С, доведение стекломассы до вязкости, необходимой для формования.

Слайд 10

Варку стекла производят в печах:

- периодического действия (горшковые

печи и в виде бассейнов и ванн), которые применяют

для варки стекол высокой однородности и светопрозрачности (оптические) или требующие специального режима (цветные, легированные). Горшковые печи отапливаются жидким и газообразным топливом, ванные печи - газообразным.

- непрерывно действующих печах.

4. Отжиг (релаксация δ имеет существенное значение, так как в производстве наружные слои нагретого стекла остывают быстрее, чем внутренние, нагревают до температуры чуть ниже варки).

5. Формование материала (изделия).

Применяют следующие способы выработки листового стекла:

1- вытяжкой:

- вертикальное вытягивание ленты стекла через лодочку. Лодочка заглубляется в стекломассу. В результате создается напор, и стекломасса выдавливается через щель лодочки и далее, затвердевая под воздействием охладительных устройств, оттягивается вверх с помощью асбестовых валиков.

свободной поверхности стекломассы (безлодочный способ) позволяет обеспечить более высокие

скорости вытягивания. Применяют машины вертикального и горизонтального вытягивания. Лента сначала вытягивается с поверхности вертикально, а затем в размягченном состоянии перегибается через вал и продолжает движение в горизонтальном положении.

- горизонтальное вытягивание ленты стекла.

2 - литьем с последующим прокатом

Этим способом получают стекла больших размеров (толщины не мене 4-5мм) марблей-цвет., глушенное стекло, армированное, стекло с узорчатой поверхностью. Характеризуются высокой производительностью.

Готовая стекломасса через специальную сливную щель поступает через приемный лоток на прокатные вальцы, а из них в виде непрерывной ленты – на отжиг в туннельную роликовую печь. Для производства узорчатого стекла верхний валик или верхний и нижний имеют на поверхности соответствующий рельефный орнамент.

Толщина прокатного стекла регулируется расстоянием между валиками.

3- флоат – процессом на поверхности расплавленного металла

Весьма перспективный способ формования листового стекла. При формовании стекла

(особенно способом вытягивания или прокатки) возможны дефекты такие как: кривизна, волнистость, разнотолщинность и др. Для их устранения, то есть для облагораживания поверхности осуществляют следующую обработку изделия:

- механическая (резка, шлифование, гравирование, пескоструйная обработка и др.)

а) Шлифовка осуществляется с помощью шлифовальных дисков и шлифующих порошков (песок, наждак, корунд). Используя диски с мягкой рабочей поверхностью, осуществляют полировку. При этих операциях стекло приобретает большую прозрачность и блеск.

б) Пескоструйная обработка стекла осуществляется струей песка. В зависимости от крупности песка получают различную фактуру поверхности (матовая, бархатистая), используя трафарет, можно получать различные рисунки, узоры, сквозные ажурные решетки.

Слайд 13

- тепловая обработка. Охлажденные изделия подвергаются термической обработке

при температуре ниже температуры размягчения стекла. В результате происходит

сплавление поверхностного слоя с нанесенным покрытием.

а) фотопечатью наносится изображение с применением силикатных красок. Рисунок закрепляется отжигом.

б) цветное протравливание предусматривает нанесение рисунка на стекло пастой, содержащей различные оксиды металлов, изображение закрепляется обжигом.

- химическая обработка повышает светоотражение, блеск, (при этом получают эффект радужного покрытия) и включает:

а) травление и матирование (поверхность обрабатывается парами фтористого водорода, плавиковой кислотой, др. веществами.

б) химическое полирование,

в) выщелачивание.

Слайд 14

4- прессованием с последующем обжигом

(Стеклоблоки из 2-х

спрессованных полублоков склеиванием); архитектурные детали - дверные ручки, розетки,

орнаменты…

Способ позволяет получить весьма тонкие по рисунку формы. Осуществляется на пресс-автоматах из вязкой стекломассы.

5- способ отливки-моллирование

Используется при изготовлении из стекла скульптур и других изделий со сложной рельефной поверхностью.

6- дутье

Получают пустотелые стеклянные изделия.

Слайд 15

Отделочные материалы и изделия из стекла

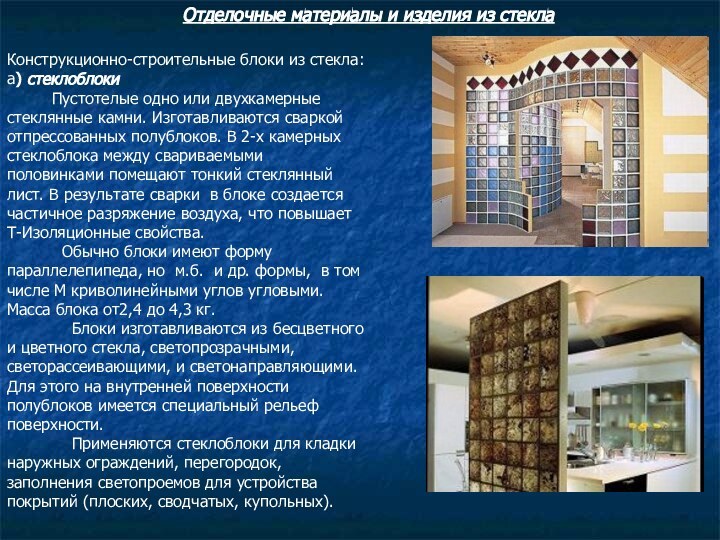

Конструкционно-строительные блоки из

стекла:

а) стеклоблоки

Пустотелые одно

или двухкамерные стеклянные камни. Изготавливаются сваркой отпрессованных полублоков. В 2-х камерных стеклоблока между свариваемыми половинками помещают тонкий стеклянный лист. В результате сварки в блоке создается частичное разряжение воздуха, что повышает Т-Изоляционные свойства.

Обычно блоки имеют форму параллелепипеда, но м.б. и др. формы, в том числе М криволинейными углов угловыми. Масса блока от2,4 до 4,3 кг.

Блоки изготавливаются из бесцветного и цветного стекла, светопрозрачными, светорассеивающими, и светонаправляющими. Для этого на внутренней поверхности полублоков имеется специальный рельеф поверхности.

Применяются стеклоблоки для кладки наружных ограждений, перегородок, заполнения светопроемов для устройства покрытий (плоских, сводчатых, купольных).

Слайд 16

б) – стеклопакеты

Изделия из 2-х или из

3-х листовых стекол, соединенных с некоторым зазором. При этом

образуется либо герметичная полость, либо соединенные с внешней средой осушительными устройствами (например, силикогелевым). Полости заполнены сухим воздухом.

В зависимости от назначения стеклопакета используются различные стекла (оконные, полированные, узорчатые).

Нарезанные по заданному размеру стекла δ=3-6мм устанавливают на эластичном клею в рамки из цветного металла или из пластика. Изготавливается стеклопакет S=до 5м2, расстояние между стеклами 15-20 мм.

Отличается пониженной теплопроводностью, не замерзает и не запотевает при температуре – 20град С и ниже, хорошей звукоизолирующей способностью. Полости м.б. заполнены войлоком, холстом, из стеклянного или из синтетического волокна, соляным раствором. Это придает изделию специальные свойства.