- Главная

- Разное

- Бизнес и предпринимательство

- Образование

- Развлечения

- Государство

- Спорт

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Религиоведение

- Черчение

- Физкультура

- ИЗО

- Психология

- Социология

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Что такое findslide.org?

FindSlide.org - это сайт презентаций, докладов, шаблонов в формате PowerPoint.

Обратная связь

Email: Нажмите что бы посмотреть

Презентация на тему Транспортирующие машины

Содержание

- 2. Конвейер, транспортер – машина непрерывного действия для

- 3. По типу грузонесущего органа конвейеры могут быть:

- 4. По конструкции конвейеры делят на ленточные, ковшовые,

- 5. Ленточные конвейеры. Применяют для непрерывного

- 6. Принципиальная схема ленточного конвейераа – схема конструкции;

- 7. Основным транспортирующим и тяговым органом

- 8. Производительность ленточных конвейеров (т/ч)П=3600 F v ρ,

- 9. Пластинчатые конвейеры

- 10. При транспортировании материалов с острыми кромками, перемещения

- 12. Скребковые конвейеры

- 13. Принципиальная схема скребкового конвейера Скребковый конвейер состоит

- 14. ПреимуществаПрименение конвейеров скребковых позволяет: а) производить транспортировку

- 15. Ковшовые конвейеры (нория)

- 16. Ковшовые конвейеры перемещают материал в ковшах

- 17. Производительность ковшового конвейера (т/ч)П =0,6 q kн

- 18. Винтовые конвейеры

- 19. Принципиальная схема винтового конвейера Винтовые конвейеры применяются

- 20. Конструкция винта, частота его вращения, а также

- 21. Производительность горизонтального винтового конвейера (м3/ч)П = 3600

- 22. Пневматические транспортирующие установкиПневматические транспортирующие установки — транспортирующие

- 23. установки всасывающего типа ‒ когда поток воздуха

- 24. Принципиальная схема установки всасывающего действия Загрузка и

- 25. Принципиальные схемы установки нагнетательного действия В таких

- 26. Недостатк и пневматического транспорта: – большой

- 27. Скачать презентацию

- 28. Похожие презентации

Слайд 3 По типу грузонесущего органа конвейеры могут быть: ленточные,

пластинчатые, скребковые, подвесные грузонесущие, толкающие, тележечные, ковшовые и люлечные,

а также винтовые, инерционные, вибрационные, роликовые.По принципу действия различают конвейеры, перемещающие груз на непрерывно движущейся сплошной ленте или настиле, в непрерывно движущихся ковшах, подвесках, платформах, тележках; по неподвижному желобу или трубе непрерывно движущимися скребками.

По назначению различают конвейеры стационарные и передвижные для сыпучих, штучных грузов,

по направлению перемещения грузов – с вертикально замкнутой, горизонтально замкнутой и пространственной трассами.

Слайд 4 По конструкции конвейеры делят на ленточные, ковшовые, винтовые

и вибрационные.

У ленточных и ковшовых конвейеров транспортируемый материал

перемещается бесконечной лентой или цепью; у винтовых и вибрационных - вращением или колебанием жесткого рабочего органа в виде винта или желоба.

Слайд 5

Ленточные конвейеры.

Применяют для непрерывного транспортирования

различных материалов в горизонтальном или наклонном направлениях. Они обеспечивают

высокую производительность (до нескольких тысяч тонн в час) и значительную дальность транспортирования (до нескольких десятков километров). В строительстве используют передвижные и стационарные ленточные конвейеры, перемещающие грузы на сравнительно небольшие расстояния.

Слайд 6

Принципиальная схема ленточного конвейера

а – схема конструкции; б

– роликоопоры; в – схема усилий на приводном барабане;

1

– грузового натяжного устройство; 2 – натяжной барабан; 3 – воронка; 4 – бесконечная прорезиненная лента; 2 – приводной барабан; 5 – верхние роликоопоры; 6 – приводной барабан; 7 – отклоняющий барабан; 8 – нижние роликоопоры; 9 – электродвигатель; 10 - редукторСлайд 7 Основным транспортирующим и тяговым органом ленточного

конвейера является бесконечная прорезиненная лента 4, огибающая два барабана

– приводной 6 и натяжной 2. Вращение барабан получает от приводного электродвигателя 10 через редуктор 9. Для увеличения тягового усилия рядом с приводным барабаном устанавливают отклоняющий барабан 7, увеличивающий угол обхвата а верхняя рабочая и нижняя холостая ветви поддерживаются верхними 5 и нижними 8 роликоопорами. В целях получения наибольшей производительности конвейеров их верхние роликоопоры делают желобчатой формы, при прохождении по которым лента той же ширины способна нести больше материала по сравнению с плоской. Для предотвращения провисания ленты между роликоопорами, а также для увеличения тягового усилия лента предварительно натягивается посредством винтового или грузового натяжного устройства 1.Загрузка транспортируемого материала на ленту производится через специальную воронку 3. Съем материала может производиться через приводной барабан или в промежуточных пунктах с помощью специальных сбрасывающих устройств.

Слайд 8

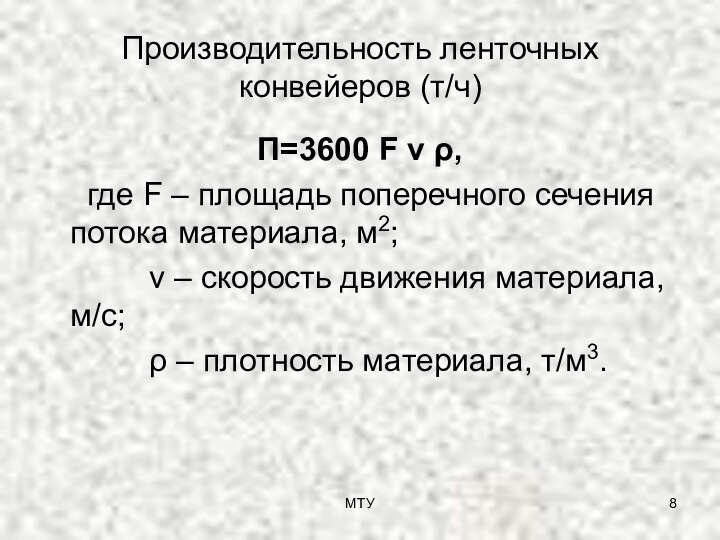

Производительность ленточных конвейеров (т/ч)

П=3600 F v ρ,

где F – площадь поперечного сечения потока материала, м2;

v – скорость движения материала, м/с;

ρ – плотность материала, т/м3.

МТУ

Слайд 10 При транспортировании материалов с острыми кромками, перемещения горячих

материалов, деталей и изделий применяют пластинчатые конвейеры, у которых

тяговым органом являются две бесконечные цепи, огибающие приводные и натяжные звездочки.К тяговым цепям прикрепляют металлические пластины, перекрывающие друг друга и исключающие просыпание материала между ними.

Недостатками пластинчатых конвейеров являются:

‒ большая масса настила и цепей и их высокая стоимость;

‒ наличие большого количества шарниров цепей, требующих дополнительного обслуживания;

‒ сложность замены изношенных катков тяговых цепей; большие сопротивления движению.

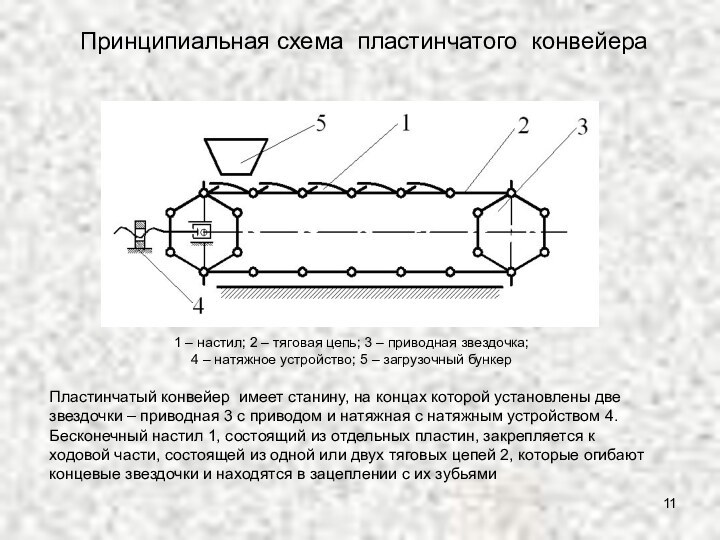

Слайд 11

1 – настил; 2 – тяговая

цепь; 3 – приводная звездочка;4 – натяжное устройство; 5 – загрузочный бункер

Пластинчатый конвейер имеет станину, на концах которой установлены две звездочки – приводная 3 с приводом и натяжная с натяжным устройством 4. Бесконечный настил 1, состоящий из отдельных пластин, закрепляется к ходовой части, состоящей из одной или двух тяговых цепей 2, которые огибают концевые звездочки и находятся в зацеплении с их зубьями

Принципиальная схема пластинчатого конвейера

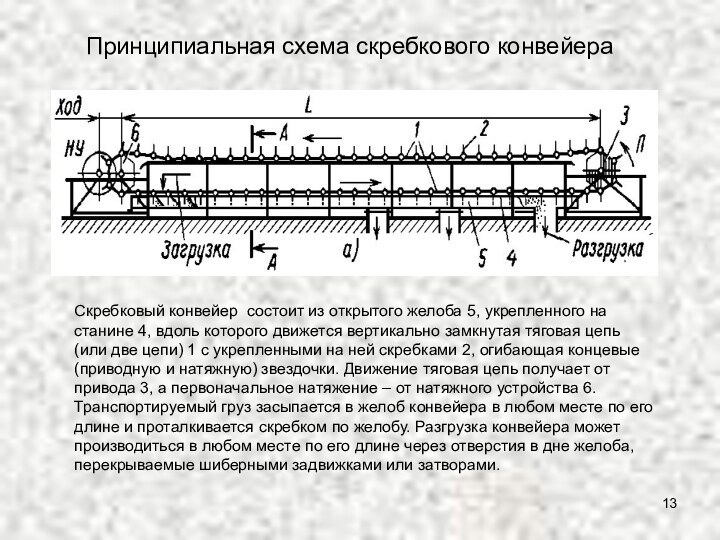

Слайд 13

Принципиальная схема скребкового конвейера

Скребковый конвейер состоит из

открытого желоба 5, укрепленного на станине 4, вдоль которого

движется вертикально замкнутая тяговая цепь (или две цепи) 1 с укрепленными на ней скребками 2, огибающая концевые (приводную и натяжную) звездочки. Движение тяговая цепь получает от привода 3, а первоначальное натяжение – от натяжного устройства 6. Транспортируемый груз засыпается в желоб конвейера в любом месте по eго длине и проталкивается скребком по желобу. Разгрузка конвейера может производиться в любом месте по его длине через отверстия в дне желоба, перекрываемые шиберными задвижками или затворами.

Слайд 14

Преимущества

Применение конвейеров скребковых позволяет:

а) производить транспортировку материалов с

высокими (до 500 С) температурами; б) производить благодаря герметичности транспортировку

пылящих материалов; в) применение износоустойчивых материалов в конструкции изделия обеспечивает высокую надежность и долговечность конвейера.

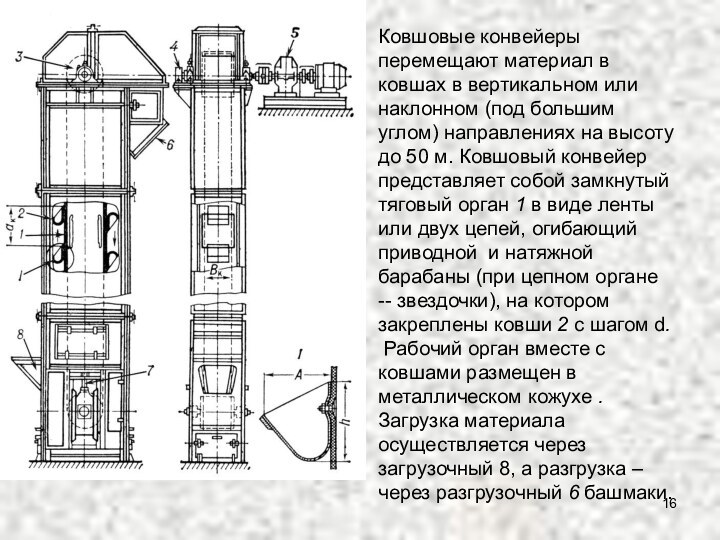

Слайд 16

Ковшовые конвейеры перемещают материал в ковшах в

вертикальном или наклонном (под большим углом) направлениях на высоту

до 50 м. Ковшовый конвейер представляет собой замкнутый тяговый орган 1 в виде ленты или двух цепей, огибающий приводной и натяжной барабаны (при цепном органе -- звездочки), на котором закреплены ковши 2 с шагом d.Рабочий орган вместе с ковшами размещен в металлическом кожухе . Загрузка материала осуществляется через загрузочный 8, а разгрузка – через разгрузочный 6 башмаки.

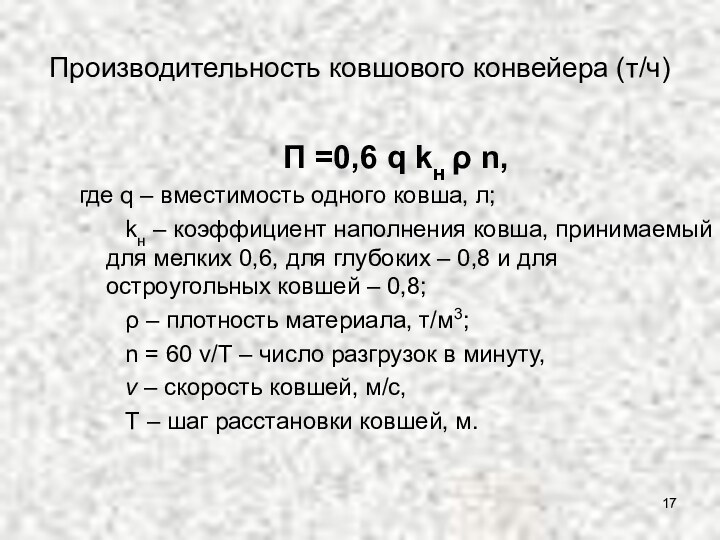

Слайд 17

Производительность ковшового конвейера (т/ч)

П =0,6 q kн ρ

n,

где q – вместимость одного ковша, л;

kн – коэффициент наполнения ковша, принимаемый для мелких 0,6, для глубоких – 0,8 и для остроугольных ковшей – 0,8;ρ – плотность материала, т/м3;

n = 60 v/T – число разгрузок в минуту,

v – скорость ковшей, м/с,

Т – шаг расстановки ковшей, м.

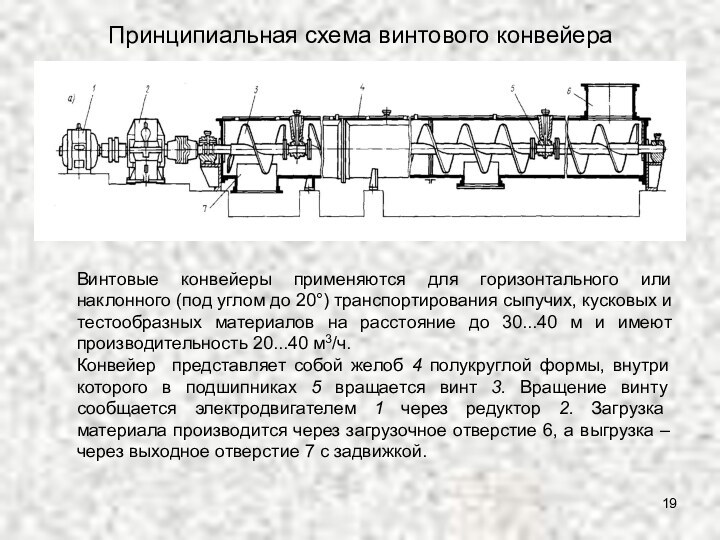

Слайд 19

Принципиальная схема винтового конвейера

Винтовые конвейеры применяются для

горизонтального или наклонного (под углом до 20°) транспортирования сыпучих,

кусковых и тестообразных материалов на расстояние до 30...40 м и имеют производительность 20...40 м3/ч.Конвейер представляет собой желоб 4 полукруглой формы, внутри которого в подшипниках 5 вращается винт 3. Вращение винту сообщается электродвигателем 1 через редуктор 2. Загрузка материала производится через загрузочное отверстие 6, а выгрузка – через выходное отверстие 7 с задвижкой.

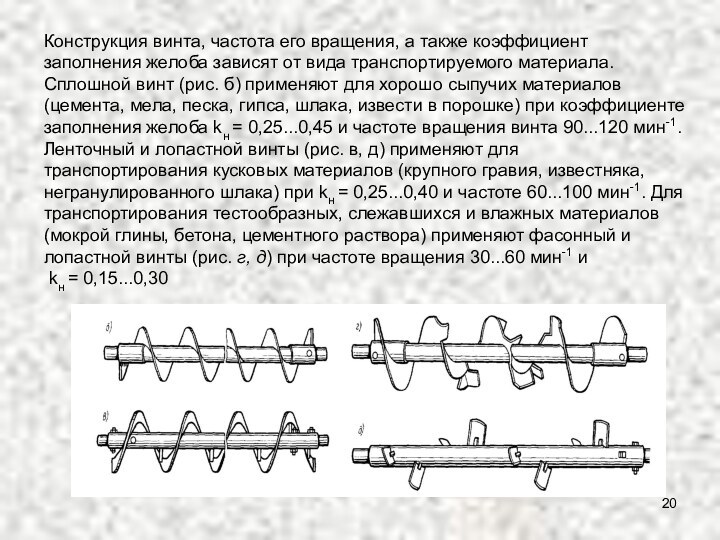

Слайд 20 Конструкция винта, частота его вращения, а также коэффициент

заполнения желоба зависят от вида транспортируемого материала.

Сплошной винт (рис.

б) применяют для хорошо сыпучих материалов (цемента, мела, песка, гипса, шлака, извести в порошке) при коэффициенте заполнения желоба kн = 0,25...0,45 и частоте вращения винта 90...120 мин-1. Ленточный и лопастной винты (рис. в, д) применяют для транспортирования кусковых материалов (крупного гравия, известняка, негранулированного шлака) при kн = 0,25...0,40 и частоте 60...100 мин-1. Для транспортирования тестообразных, слежавшихся и влажных материалов (мокрой глины, бетона, цементного раствора) применяют фасонный и лопастной винты (рис. г, д) при частоте вращения 30...60 мин-1 иkн = 0,15...0,30

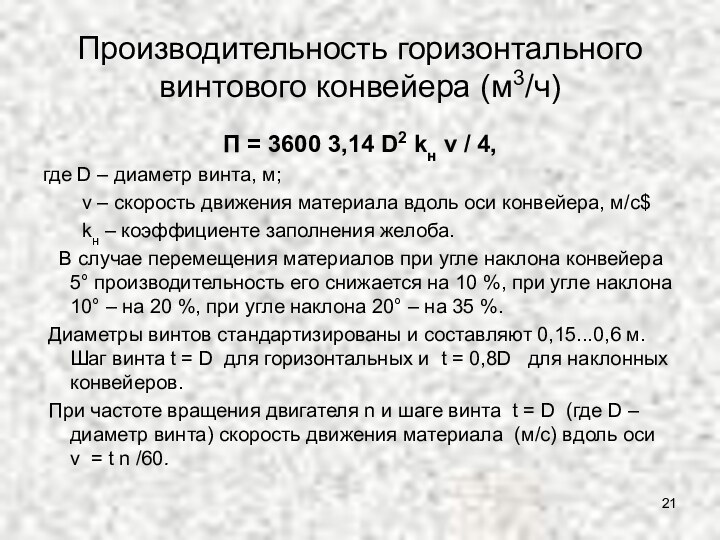

Слайд 21

Производительность горизонтального винтового конвейера (м3/ч)

П = 3600 3,14

D2 kн v / 4,

где

D – диаметр винта, м; v – скорость движения материала вдоль оси конвейера, м/с$

kн ‒ коэффициенте заполнения желоба.

В случае перемещения материалов при угле наклона конвейера 5° производительность его снижается на 10 %, при угле наклона 10° – на 20 %, при угле наклона 20° – на 35 %.

Диаметры винтов стандартизированы и составляют 0,15...0,6 м. Шаг винта t = D для горизонтальных и t = 0,8D для наклонных конвейеров.

При частоте вращения двигателя n и шаге винта t = D (где D – диаметр винта) скорость движения материала (м/с) вдоль оси v = t n /60.

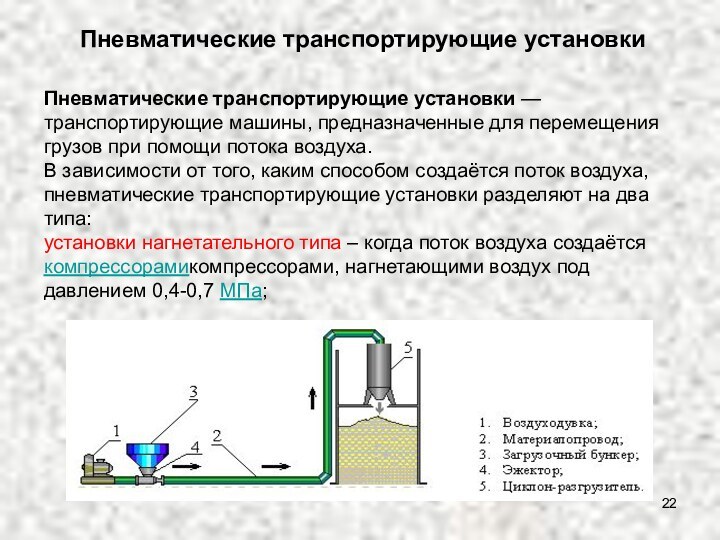

Слайд 22

Пневматические транспортирующие установки

Пневматические транспортирующие установки — транспортирующие машины,

предназначенные для перемещения грузов при помощи потока воздуха.

В зависимости

от того, каким способом создаётся поток воздуха, пневматические транспортирующие установки разделяют на два типа:установки нагнетательного типа ‒ когда поток воздуха создаётся компрессорамикомпрессорами, нагнетающими воздух под давлением 0,4-0,7 МПа;

Слайд 23 установки всасывающего типа ‒ когда поток воздуха создаётся

вакуум-насосом, всасывающим воздух за счёт разрежения 0,01-0,04 МПа.

Пневматические

транспортирующие установки позволяют транспортировать многие типы сыпучих грузов: цементПневматические транспортирующие установки позволяют транспортировать многие типы сыпучих грузов: цемент, гипсПневматические транспортирующие установки позволяют транспортировать многие типы сыпучих грузов: цемент, гипс, алебастр и др.

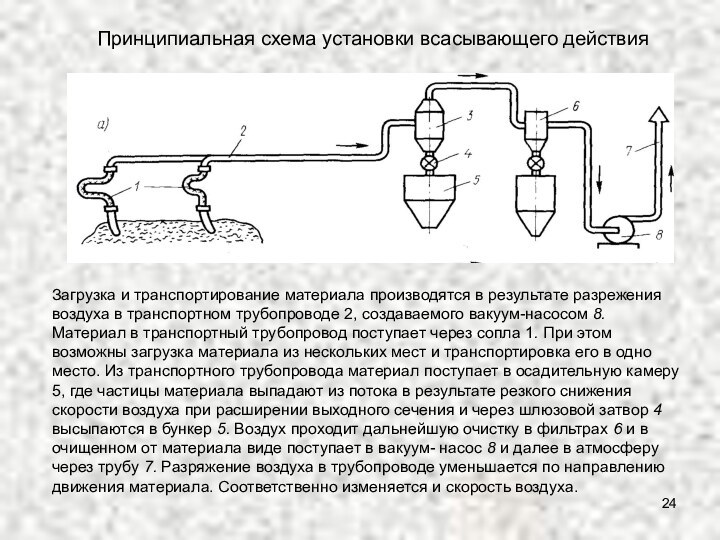

Слайд 24

Принципиальная схема установки всасывающего действия

Загрузка и транспортирование

материала производятся в результате разрежения воздуха в транспортном трубопроводе

2, создаваемого вакуум-насосом 8. Материал в транспортный трубопровод поступает через сопла 1. При этом возможны загрузка материала из нескольких мест и транспортировка его в одно место. Из транспортного трубопровода материал поступает в осадительную камеру 5, где частицы материала выпадают из потока в результате резкого снижения скорости воздуха при расширении выходного сечения и через шлюзовой затвор 4 высыпаются в бункер 5. Воздух проходит дальнейшую очистку в фильтрах 6 и в очищенном от материала виде поступает в вакуум- насос 8 и далее в атмосферу через трубу 7. Разряжение воздуха в трубопроводе уменьшается по направлению движения материала. Соответственно изменяется и скорость воздуха.

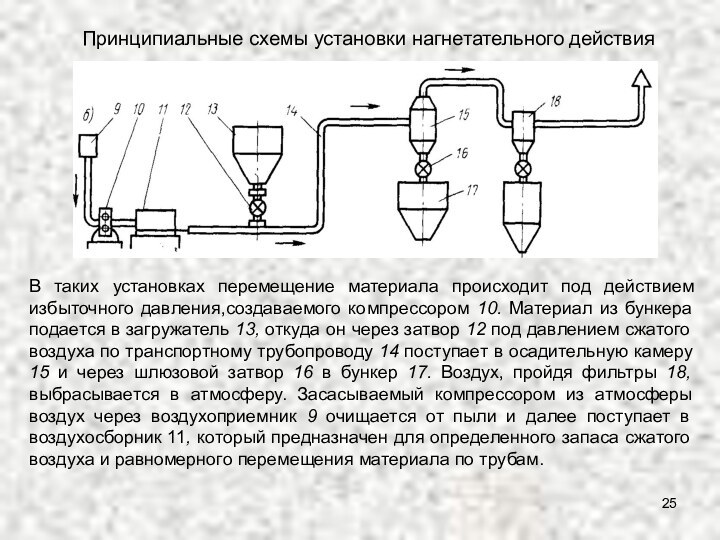

Слайд 25

Принципиальные схемы установки нагнетательного действия

В таких установках

перемещение материала происходит под действием избыточного давления,создаваемого компрессором 10.

Материал из бункера подается в загружатель 13, откуда он через затвор 12 под давлением сжатого воздуха по транспортному трубопроводу 14 поступает в осадительную камеру 15 и через шлюзовой затвор 16 в бункер 17. Воздух, пройдя фильтры 18, выбрасывается в атмосферу. Засасываемый компрессором из атмосферы воздух через воздухоприемник 9 очищается от пыли и далее поступает в воздухосборник 11, который предназначен для определенного запаса сжатого воздуха и равномерного перемещения материала по трубам.

Слайд 26

Недостатк и пневматического транспорта:

– большой удельный

расход воздуха

– высокая энергоемкость процесса (1...5 кВт ч/т)

–

повышенный износ элементов оборудования при транспортировании абразивных материалов. Нагнетательные установки удобны тогда, когда материал из одного пункта перемещается в несколько приемных пунктов.

Всасывающие установки удобны тем, что они работают без пылевыделения и способны забирать сыпучий материал из нескольких пунктов и передавать его в единый сборник-накопитель. В них используется вакуум (40-90 кПа).

Каждая пневмотранспортная установка включает в себя следующие основные узлы:

питатель - устройство для ввода материала или аэросмеси в трубопроводы, - системы транспортирующих воздухопроводов и материалопроводов,

разгрузители с фильтром для воздуха,

герметизирующее устройство – шлюзовой затвор;

воздуходувную машину,

приемник.