Слайд 2

Содержание

Тема, цель, задачи урока – слайд 3.

Определение основных

понятий – слайд 4.

Блок –схемы. Причины использования блок-систем

– слайды 5,6,7.

Основные правила составления блок-схем, задачи блок-схем - слайды 8,9.

Блок-схемы процесса их типы – слайды с 10 по 21.

Блок –схема технологического процесса хлебобулочных изделий – слайды с 22 по 39.

Диаграмма технологического процесса производства мороженного – слайды 4о,41.

Мозговая атака – слайд 42.

Виды и типы электрических схем, их виды и назначение – слайды с 43 по 56.

Физминутка - слайд 57.

Практическая работа – слайды с 58 по 61.

Итог урока и рефлексия – слайды 62,63.

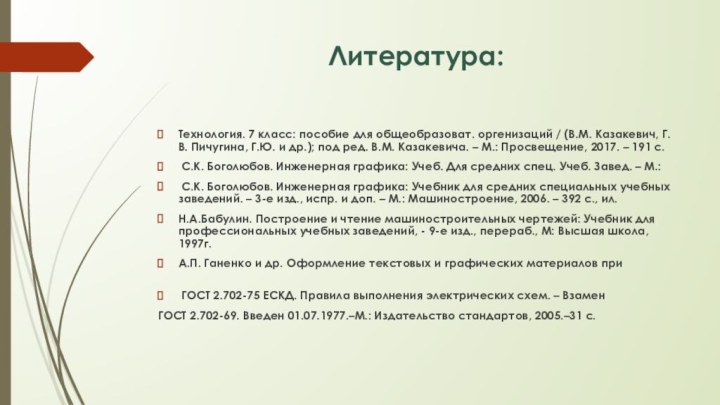

Литература – слайд 64.

Слайд 3

Тема урока: Описание систем и процессов с помощью

блок-систем. Электрическая схема

Цель урока: организовать деятельность обучающихся по изучению

логики проектирования технологической системы и модернизации изделия в рамках этой системы.

Задачи урока:

Образовательная: познакомиться с понятиями блок-схемы в технологических процессах и электрическими схемами;

Развивающая: развивать алгоритмическое мышление через составление блок-схем;

Воспитательная: способствовать воспитанию информационно технологической культуры через способ представления технологического процесса производства в виде блок-систем;

Профориентационная: ориентировать себя на знакомство с профессиями, связанными с блок системами и электрическими схемами.

Слайд 4

Определение основных понятий

Схе́ма — графическое представление определения, анализа или

метода решения задачи, в котором используются символы для отображения

данных, потока, оборудования и т. д.

Блок-схема — распространенный тип схем (графических моделей), описывающих алгоритмы или процессы, в которых отдельные шаги изображаются в виде блоков различной формы, соединенных между собой линиями, указывающими направление последовательности. Правила выполнения регламентируются ГОСТ 19.701-90 «Схемы алгоритмов, программ данных систем. Условные обозначения и правила выполнения». Стандарт регламентирует способы построения схем и внешний вид их элементов.

Слайд 5

Блок-схемы

Блок-схема – это представление алгоритма в графической форме.

Все команды и действия представлены геометрическими фигурами (блоками). Внутри

каждой фигуры вписывается вся информация о тех действиях, которые нужно выполнить. Связи изображены в виде обычных линий со стрелками (при необходимости).

Для оформления блок-схем алгоритмов имеется ГОСТ 19.701-90. Он описывает порядок и правила создания их в графической форме, а также основные методы решения. В этой статье приведены основные элементы блок-схем, которые используются при решении задач, например, по информатике. А теперь давайте рассмотрим правила построения.

Блок-схемы можно изобразить в виде графиков и схем.

Слайд 6

Причины использования блок-схем

Блок-схемы используют в технологических процессах. Они

лежат в основе технологий, включающих перечень, последовательность способы выполнения

операций, порядок работы специалистов и средств автоматизации, организацию рабочих мест, установление временных регламентов взаимодействия. Организация технологического процесса должна обеспечить его экономичность, комплексность, надежность функционирования, высокое качество работ. Сложность и многообразие вариантов технологических процессов обусловливается необходимостью их деления на этапы и операции.

Технологический процесс условно можно разделить на 3 этапа:

— начальный или первичный (сбор и регистрация информации, запись на машинные носители, передача информации на дальнейшую обработку);

— основной этап (осуществляется обработка информации на ЭВМ и получение результатной информации;

— заключительный этап (передача информации пользователю).

Сложность организации любого технологического процесса требует предоставления огромного количества информации, понятий и определений описывать словесно, а введение блок-схем упрощает её прочтение и понимание сути технологического и производственного процесса.

Слайд 7

Причины использования блок-схем

С точки зрения методологии формирование блок-схем

выполняется так же, как в нотации IDEF3, хотя в

целях упрощения символы логики можно опустить. Справа от блок-схемы процесса остается место для описания выполняемых функций, результатов их выполнения, исполнителей, номеров входящих и исходящих документов.

В результате получается наглядное и адекватное описание процесса, которое могут использовать:

· персонал процесса - для ознакомления с требованиями и осуществления процесса;

· руководители процессов - для проверки соответствия и всестороннего анализа процесса;

· внутренние и внешние аудиторы - для проверки и оценки соответствия установленным требованиям процессов СМК;

· проектные группы - для улучшения и реинжиниринга процессов, а также для внедрения различных информационных систем управления предприятием.

Слайд 8

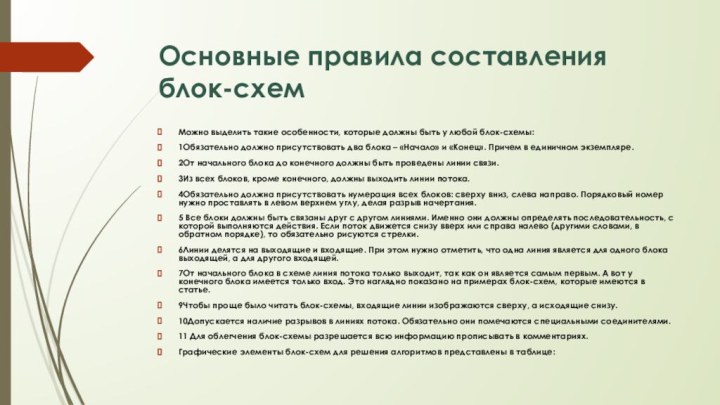

Основные правила составления блок-схем

Можно выделить такие особенности, которые

должны быть у любой блок-схемы:

1Обязательно должно присутствовать два

блока – «Начало» и «Конец». Причем в единичном экземпляре.

2От начального блока до конечного должны быть проведены линии связи.

3Из всех блоков, кроме конечного, должны выходить линии потока.

4Обязательно должна присутствовать нумерация всех блоков: сверху вниз, слева направо. Порядковый номер нужно проставлять в левом верхнем углу, делая разрыв начертания.

5 Все блоки должны быть связаны друг с другом линиями. Именно они должны определять последовательность, с которой выполняются действия. Если поток движется снизу вверх или справа налево (другими словами, в обратном порядке), то обязательно рисуются стрелки.

6Линии делятся на выходящие и входящие. При этом нужно отметить, что одна линия является для одного блока выходящей, а для другого входящей.

7От начального блока в схеме линия потока только выходит, так как он является самым первым. А вот у конечного блока имеется только вход. Это наглядно показано на примерах блок-схем, которые имеются в статье.

9Чтобы проще было читать блок-схемы, входящие линии изображаются сверху, а исходящие снизу.

10Допускается наличие разрывов в линиях потока. Обязательно они помечаются специальными соединителями.

11 Для облегчения блок-схемы разрешается всю информацию прописывать в комментариях.

Графические элементы блок-схем для решения алгоритмов представлены в таблице:

Слайд 9

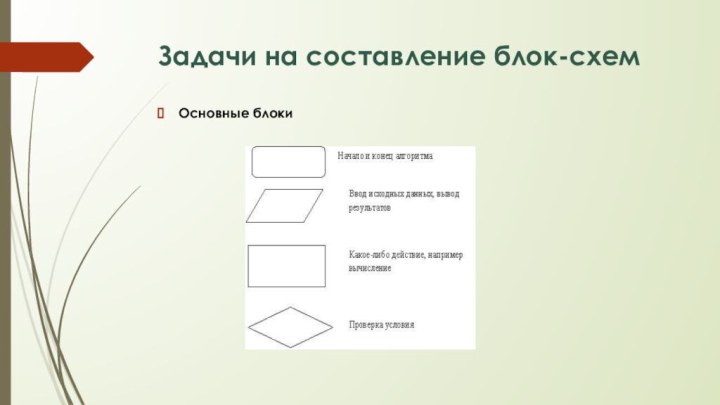

Задачи на составление блок-схем

Основные блоки

Слайд 10

Блок-схемы процесса

Что такое блок-схема процесса?

Блок-схема - это графическое

отображение процесса, которое четко показывает нам, как протекает процесс.

Блок-схема показывает систематическую последовательность этапов выполнения работы и то, какие группы вовлечены в процесс.

Для чего используют блок-схемы в процессе?

Документировать и описывать текущий процесс.

Разрабатывать модификации к текущему процессу или исследовать то, где могут возникнуть проблемы.

Разрабатывать совершенно новый процесс.

Определять как, когда и где , измерять текущий процесс, чтобы убедиться, соответствует ли он устойчивым требованиям.

Слайд 11

Типы блок-схем

Блок-схема макро уровня

Блок-схема микроуровня

«Идём в кино»

Слайд 12

Блок-схема микроуровня «Идём в кино»

Слайд 13

Как построить блок-систему?

Блок-схема процесса представляет собой планирование этапов

по завершению работы. Для того, чтобы показать определенные виды

деятельности, используются особые символы

Слайд 14

Как построить блок-систему?

Можно использовать символы в виде точек,

чтобы показать второстепенное направление процесса (пример: копия используемого бланка

возвращается к создателю).

Первый ряд используется для того, чтобы разделить процесс на сферы ответственности.

Первая колонка используется для того, чтобы определить общие этапы и их продолжительность.

Этапы должны быть организованы так, чтобы каждый этап попадал в нужную сферу ответственности.

Когда использовать блок-схемы?

Блок-схема процесса требуется в этапах "Текущая ситуация" и "Стандартизация"; однако, блок-схемы также можно использовать в этапах "Основания для улучшения", "Анализ", "Контрмеры"

Слайд 15

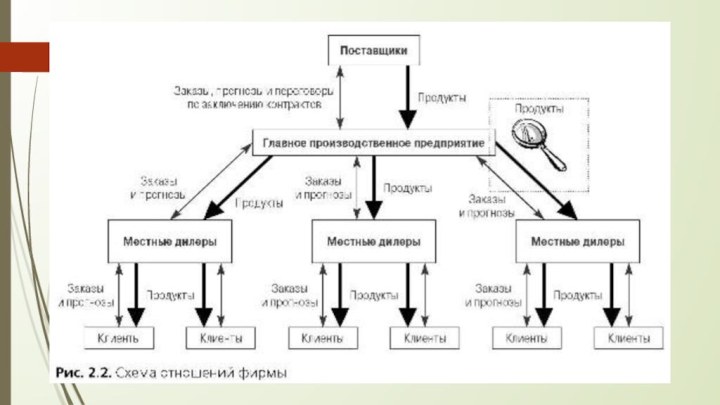

Блок-схема процесса

Составление схемы отношений, безусловно, полезный первый этап

определения широких потоков материалов и информации, однако такая схема

не позволяет разглядеть более мелкие детали.

Иными словами, схема отношений - это что-то вроде карты процесса в масштабе 1:10 000, однако в некоторых случаях требуется карта в масштабе 1:100, обеспечивающая более высокий уровень детализации. Именно этой цели служат блок-схемы, или графические представления потока действий, связанных с процессом.

Слайд 17

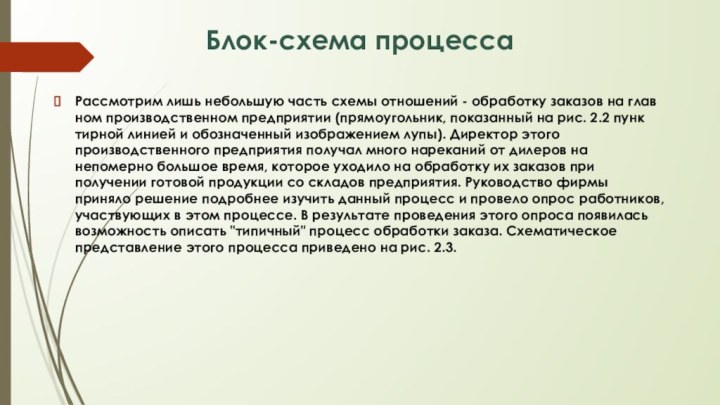

Блок-схема процесса

Рассмотрим лишь небольшую часть схемы отношений -

обработку заказов на главном производственном предприятии (прямоугольник, показанный на

рис. 2.2 пунктирной линией и обозначенный изображением лупы). Директор этого производственного предприятия получал много нареканий от дилеров на непомерно большое время, которое уходило на обработку их заказов при получении готовой продукции со складов предприятия. Руководство фирмы приняло решение подробнее изучить данный процесс и провело опрос работников, участвующих в этом процессе. В результате проведения этого опроса появилась возможность описать "типичный" процесс обработки заказа. Схематическое представление этого процесса приведено на рис. 2.3.

Слайд 18

Блок-схема процесса

Клиент обращается к дилеру по месту его

работы. Дилер по просьбе клиента составляет требование.

Требование пересылается

по почте на склад готовой продукции (по месту расположения главного производственного предприятия). Попав на склад, требование ставится в очередь во "входной ящик" и находится там до тех пор, пока его не вынет оттуда работник офиса. После этого соответствующий заказ вводится в систему. Если заказанный продукт есть на складе, работник склада снимает его с полки и помещает в специальный ящик. Затем инспектор проверяет правильность исполнения заказа.

Работник офиса отправляет требование в архив, а заказанный продукт доставляется потребителю. Если заказанный продукт отсутствует на складе, дилер получает соответствующее уведомление, а заказ включается в календарный производственный план предприятия.

В этом случае можно воспользоваться простой блок-схемой (см. рис. 2.3), однако зачастую такая блок-схема не несет в себе достаточной информации.

При создании развернутых блок-схем мы рекомендуем использовать совокупность графических символов, отражающих те или иные события. Несмотря на наличие множества подходов к составлению блок-схем, чаще используются символы, предложенные Американским национальным институтом стандартов (American National Standards Institute - ANSI). Ниже приведены примеры типичньгх символов ANSI.

Слайд 20

Блок-схема процесса

Использование символов ANSI обеспечивает дополнительную информацию помимо

той, которую можно передать с помощью простой блок-схемы.

При этом,

однако, следует помнить о следующем. Во-первых, вам необходимо задокументировать процесс таким, каков он есть, а не таким, каким он сложился в ваших представлениях и воспоминаниях. Это означает, что в данном случае вы должны физически "пройтись" по всему процессу (или, говоря по-другому, представить себя в роли заказа, проходящего все стадии этого процесса). Во-вторых, вы должны решить, какие составляющие процесса вас интересуют в первую очередь. Например, сферы, неподконтрольные менеджеру или не связанные непосредственно с интересующей вас проблемой, можно не включать в схему процесса.

Слайд 21

Блок схема процесса

В рассматриваемом нами примере мы предполагали,

что заказанный товар есть на складе, однако из приведенной

нами блок-схемы не видно, что происходит, если заказанный товар отсутствует на складе (помимо того, что дилер получает соответствующее уведомление, а невыполненный заказ включается в календарный производственный план предприятия). (Составление календарного производственного плана - это уже другой процесс, который следует рассматривать отдельно от рассматриваемого нами процесса; тем не менее связи с этим процессом должны быть показаны на блок-схеме.) Наконец, вы должны принять решение о наиболее подходящем уровне детализации. Решение вопроса об уровне детализации следует оставить на усмотрение менеджера, работающего над данной проблемой.

Слайд 22

Блок-схема технологии производства хлебобулочных изделий

Слайд 23

Описание технологического процесса производства хлебобулочных изделий

Хлеб является основным

продуктом питания, потребляемым ежедневно. За всю жизнь человек съедает

в общей сложности 15 тонн хлеба, причем основная его часть потребляется не отдельно, а заодно с другими продуктами питания, то есть хлеб выступает как необходимая добавка почти к любой пище.

На рисунке приведена блок-схема технологического процесса производства хлебобулочных изделий.

В начале технологического процесса осуществляется ввод сырья. Основным сырьем в производстве хлеба и хлебобулочных изделий являются: пшеничная и ржаная мука различных сортов (блок 1.1), хлебопекарные дрожжи (блок 1.2), вода (блок 1.3), поваренная соль (блок 1.4). В качестве дополнительного сырья употребляются сахар (блок 1.5), жиры (блок 1.6), патока, натуральное или сухое молоко, молочная сыворотка, яйца, улучшители и др. (блок 1.7) Основные этапы хлебопекарного производства: ввод и подготовка сырья ; приготовление, разделка и расстойка (выдержка) теста; выпечка и охлаждение хлеба, иногда его упаковка.

Слайд 24

Описание технологического процесса производства хлеба и хлебобулочных изделий

Перед

подачей муки для приготовления теста производится ее подготовка к

производству, которая заключается в подсортировке отдельных партий (блок 2.1.1), их просеивании и магнитной очистке (блок 2.1.2). Отдельные партии муки могут значительно отличаться по своим хлебопекарным качествам, поэтому перед подачей на производство составляют смесь различных партий муки в пределах одного сорта. Муку со слабой клейковиной смешивают с сильной; муку, темнеющую в процессе переработки, – с нетемнеющей и т. д. Соотношение компонентов в мучной смеси определяет лаборатория на основании анализа. При этом исходят из необходимости улучшить свойства одной партии муки за счет другой. Обычно смешивают две или три партии муки в простых соотношениях (1:1, 1:2, 1:3 и т. д.) на специальных машинах – мукосмесителях.

Для просеивания муки с целью удаления случайных посторонних примесей применяют бураты, вибросита или просеиватетели других конструкций. Муку просеивают через сито из стальной сетки с ячейками определенного размера.

Качество питьевой воды определяет ГОСТ 2874 (блок 2.2). На каждом хлебозаводе должен быть запас холодной воды, рассчитанный на 8 ч работы предприятия, и запас горячей воды на 4 ч работы. Для приготовления теста на 100 кг муки расходуют от 35 до 75 л. питьевой воды. Количество воды в тесте зависит:

от вида муки и изделий. Наименьшую влажность имеет тесто, предназначенное для бараночных изделий, наибольшую – для ржаного хлеба из обойной муки;

от влажности муки. Чем суше мука, тем больше воды она поглощает при замесе;

Слайд 25

Описание технологического процесса производства хлеба и хлебобулочных изделий

от

количества сахара и жира, добавляемых по рецептуре, которые как

бы разжижают тесто. При внесении значительных количеств сахара и жира сокращают количество воды, добавляемой при замесе.

Также необходимо произвести подготовку соли к производству. В рецептуру хлебобулочных изделий, за исключением диетических бессолевых сортов, входит поваренная соль в количестве от 1 до 2,5 % к массе муки. Она улучшает вкус изделий, существенно влияет на физические свойства теста, укрепляя его клейковину. Состояние же дрожжей в присутствии соли ухудшается, так как соль задерживает процессы спиртового и молочнокислого брожения в тесте. Качество поваренной соли должно соответствовать ГОСТ 13830. Соль доставляют на хлебозавод в мешках или насыпью и хранят в отдельных помещениях. Раствор соли готовят в солерастворителе, который представляет собой бак из двух отделений (блок 2.3.1). Одно заполнено слоем соли, в который поступает вода, образуя насыщенный раствор 26%-й концентрации; второе служит отстойником раствора соли после фильтрования. В настоящее время применяют новый (мокрый) способ хранения соли, для этого ее ссыпают в металлический или бетонный бункер – растворитель, к которому подведена вода. В хранилище образуется раствор соли плотностью 1,16 - 1,2 кг/л. Перед подачей на производство раствор соли фильтруют и перекачивают в расходные баки (блок 2.3.2).

Слайд 26

Описание технологического процесса производства хлеба и хлебобулочных изделий

Для

приготовления качественной продукции необходимо произвести подготовку дрожжей к производству

(блок 2.4). В хлебопечении применяют прессованные, сушеные и жидкие дрожжи и дрожжевое молоко. Прессованные дрожжи представляют собой выращенные в особых условиях дрожжевые клетки, выделенные из среды, в которой они размножались. В соответствии с ГОСТ 171 влажность их составляет до 75 %, поэтому они являются скоропортящимся продуктом и требуют хранения при температуре О - 4°С. Важным показателем качества дрожжей является их подъемная сила, или быстрота подъема теста, характеризующая способность дрожжей разрыхлять тесто. Хорошие дрожжи поднимают тесто за 60 - 65 мин. Подготовка прессованных дрожжей к производству состоит в освобождении их от упаковки, предварительном грубом измельчении и приготовлении хорошо размешанной однородной массы (суспензии) в теплой воде температурой 30 - 35°С. Сушеные дрожжи получают из прессованных путем высушивания в определенных условиях до влажности 8 - 10%. Сушеные дрожжи могут храниться продолжительное время (при температуре не более 10°С до 1 года). Они имеют светло-желтый или светло-коричневый цвет с дрожжевым запахом, подъемная сила их составляет до 90 мин. Сушеные дрожжи применяют в тех случаях, когда невозможно доставить на завод или сохранить прессованные дрожжи.

Слайд 27

Описание технологического процесса производства хлеба и хлебобулочных изделий

В

последнее время на хлебозаводах, расположенных недалеко от дрожжевых предприятий,

применяется дрожжевое молоко. Дрожжевое молоко – это жидкая суспензия дрожжей в воде, полученная при сепарировании культуральной среды после размножения в ней дрожжей. Дрожжевые клетки в этом продукте находятся в более активном биологическом состоянии, чем в прессованных дрожжах. Кроме того, на дрожжевых заводах в этом случае исключаются такие операции, как прессование и упаковывание. Дрожжевое молоко доставляют на завод в термоизолированных цистернах – молоковозах, из которых оно поступает в приемные металлические емкости, оборудованные мешалками, где хранится в течение 1,5 - 2 сут. при температуре 6 - 10 °С. Качество дрожжевого молока должно соответствовать ГОСТ 18-369. Жидкие дрожжи представляют собой мучную среду, в которой находятся активные дрожжевые клетки и молочнокислые бактерии. Жидкие дрожжи готовят непосредственно на хлебозаводах. Они применяются для разрыхления пшеничного теста в количестве 20 - 35 % к массе муки.

Слайд 28

Описание технологического процесса производства хлеба и хлебобулочных изделий

В

хлебопечении применяют сахарный песок и сахарную пудру (блок 2.5),

качество которых определяется ГОСТ 21 и Г0СТ 22. Сахарный песок добавляют в тесто при изготовлении булочных и сдобных изделий в количестве 2,5 - 30 % к массе муки, сахарную пудру используют для отделки поверхности сдобных изделий. Сахарный песок оказывает существенное влияние на качество теста и готового хлеба. Он разжижает тесто, поэтому надо делать поправку на количество вносимой воды; его добавление в небольшом количестве (до 10% к массе муки) ускоряет брожение теста, а при повышенной дозировке – угнетает. Поэтому если по рецептуре требуется большое количество сахарного песка и жира, то их вносят в тесто в конце брожения. Эта операция называется отсдобкой. Кроме того, сахарный песок улучшает вкус, аромат, окраску хлеба, повышает его энергетическую ценность. На хлебозаводе, как правило, хранят 15-суточный запас сахарного песка, который обычно поступает в мешках. При подготовке к производству сахарный песок растворяют в воде в бачках с мешалками при температуре около 40 °С до концентрации раствора 55 %, а затем перекачивают в сборники. Возможно поступление сахара на завод в виде сахарного сиропа.

Слайд 29

Описание технологического процесса производства хлеба и хлебобулочных изделий

В

блоке 2.6 рассматривается приготовление жиров. Жир вносят в тесто в

количестве до 20 - 30 %. Для приготовления большинства изделий используется маргарин, для некоторых видов сдобных изделий – животное масло, для горчичного хлеба и горчичных баранок – растительное (горчичное) масло. Растительные масла применяются также при разделке теста, для смазки форм и листов. Качество маргарина должно соответствовать ГОСТ 240, подсолнечного масла – ГОСТ 1128. Жиры повышают энергетическую ценность изделий, улучшают их вкусовые качества, увеличивают объем хлеба, повышают пластичность теста, несколько укрепляют клейковину. В то же время они снижают интенсивность брожения теста. Желательно, чтобы жиры, применяемые в хлебопечении, были безводными и хорошо эмульгировались в воде, имели пластичную структуру и невысокую температуру плавления. Твердые жиры растапливают в бачках с водяной рубашкой и мешалкой. Температура маргарина при этом не должна превышать 40 - 45 °С, иначе произойдет расслоение массы на воду, что нарушит равномерное распределение жира в тесте.

Слайд 30

Описание технологического процесса производства хлеба и хлебобулочных изделий

За

подготовкой сырья к производству следует приготовление теста. Для каждого

сорта хлеба существуют рецептуры, в которых указывают сорт муки и расход каждого вида сырья.

На их основании лаборатория хлебозавода составляет производственные рецептуры, в которых указывает дозировку муки, дополнительного сырья, растворов, полуфабрикатов (закваски, заварки, жидких дрожжей) на замес одной порции опары (закваски) и теста в зависимости от мощности завода, его оборудования, принятого способа тестоведения, а также технологический режим приготовления изделий (температура, влажность, кислотность полуфабрикатов, продолжительность брожения, обминок, условия расстойки и выпечки).

Слайд 31

Описание технологического процесса производства хлеба и хлебобулочных изделий

Замес

теста (блок 3.1) - это короткая, но весьма важная

технологическая операция. Длительность замеса для пшеничного теста составляет 7 - 8 мин. Цель замеса – получить однородную массу теста с определенными структурно-механическими свойствами. При замесе одновременно протекают физико-механические и коллоидные процессы, которые взаимно влияют друг на друга. Коллоидные процессы, или процессы набухания, связаны с основными составными частями муки – белками и крахмалом. Белки пшеничной муки, поглощая влагу, резко увеличиваются в объеме и образуют клейковинный каркас, внутри которого находятся набухшие зерна крахмала и частицы оболочек. Слипание частиц в сплошную массу, происходящее в результате механического перемешивания, приводит к образованию теста. Однако чрезмерный замес может вызвать разрушение уже образовавшейся структуры теста, что приведет к ухудшению качества хлеба. Тесто после замеса состоит из трех фаз: твердой, жидкой и газообразной. От соотношения этих фаз зависят свойства теста: увеличение количества жидкой фазы делает его более липким, текучим. Этим объясняются различные свойства пшеничного и ржаного теста. Пшеничное тесто эластичное, упругое. Твердая фаза в пшеничном тесте состоит из набухших нерастворимых в воде белков, зерен крахмала и частиц оболочек. Она преобладает над жидкой фазой, в состав которой входят водорастворимые вещества (сахар, соль, водорастворимые белки и др.). Кроме того, основная часть жидкой фазы пшеничного теста связана с набухшими белками. Газообразная фаза представлена пузырьками, воздуха, захваченными тестом при замесе.

Слайд 32

Описание технологического процесса производства хлеба и хлебобулочных изделий

Брожение

теста (блок 3.2) охватывает период времени с момента его

замеса до деления на куски. Цель брожения – разрыхление теста, придание ему определенных структурно–механических свойств, необходимых для последующих операций, а также накопление веществ, обусловливающих вкус и аромат хлеба, его окраску. Комплекс процессов, одновременно протекающих на стадии брожения и взаимно влияющих друг на друга, объединяют общим понятием созревание теста. Созревание включает в себя микробиологические (спиртовое и молочнокислое брожение), коллоидные, физические и биохимические процессы. Кроме того, продукты разложения белков на стадии выпечки принимают участие в образовании цвета, вкуса и аромата хлеба. При интенсивном разложении белков, особенно в слабой муке, тесто расплывается, и хлеб получается неудовлетворительного качества (некондиционным). Оптимальная температура брожения 26 -32 °С. Повышенную температуру можно рекомендовать для приготовления теста из сильной муки, тесто из слабой следует готовить при более низкой температуре. Таким образом, температура является основным фактором, регулирующим технологического процесса приготовления теста.

Слайд 33

Описание технологического процесса производства хлеба и хлебобулочных изделий

В

процессе брожения тесто, которое готовится порционно, подвергается обминке, т.

е. кратковременно повторному промесу в течение 1,5 - 2,5 мин. При этом происходит равномерное распределение пузырьков диоксида углерода в массе теста, улучшается его качество, мякиш хлеба приобретает мелкую, тонкостенную и равномерную пористость.

За приготовлением теста следует операция разделки (блок 3.3). Разделка пшеничного теста включает в себя деление теста на куски, округление, предварительную расстойку, формование тестовых заготовок и окончательную расстойку. Пшеничное тесто вследствие своей упругости должно подвергаться более интенсивной механической обработке при разделке, чем ржаное тесто. Многократная обработка пшеничного теста необходима для получения однородной структуры во всей массе куска, в результате чего хлеб получается с ровной мелкой пористостью.

Слайд 34

Описание технологического процесса производства хлеба и хлебобулочных изделий

Для

получения одинаковых объемов теста при делении применяют мерные карманы

или отрезают (штампуют) куски теста определенных размеров, или регулируют частоту качания отсекающего ножа при постоянной скорости выхода теста из машины. Для получения кусков равной массы крайне важно, чтобы в тестоделительное устройство машины поступало тесто, однородное по плотности. Основным показателем качества работы тестоделительной машины является точность массы тестовых заготовок. Допускается отклонение в сторону увеличения массы штучного крупного (более 200 г) изделия не более 3% для одного и 2,5% для 10 шт. изделий от заданной величины. При этом следует иметь в виду, что масса тестовой заготовки должна быть больше массы будущего изделия на величину потерь при разделке и выпечке (упек) и хранении хлеба в экспедиции (усушка). Округление кусков теста, т.е. придание им формы шара, производится на округлительной машине сразу же после деления, затем округленные куски поступают на предварительную расстойку. При производстве круглых подовых изделий округление одновременно является формованием изделий, а предварительная расстойка – единственной и окончательной.

Предварительная расстойка – выдержка округленных заготовок из пшеничного теста в состоянии покоя в течение 5 - 8 мин. При расстойке куски теста увеличиваются в объеме, улучшаются физические свойства и структура теста.

Слайд 35

Описание технологического процесса производства хлеба и хлебобулочных изделий

Формование

изделий осуществляется на формующих закаточных машинах сразу после предварительной

расстойки. Изделиям придается форма, свойственная данному сорту хлеба: цилиндр с тупыми округлениями по концам для батонов и с заостренными концами для городских булок, жгутики для плетения хал и т.п. Для придания тестовой заготовке цилиндрической формы используются валково-ленточные закаточные машины. Окончательная расстойка необходима в связи с тем, что при формовании из тестовых заготовок почти полностью вытесняется углекислый газ, нарушается пористая структура теста. Для получения хлеба с хорошей пористостью и большим объемным выходом необходимо, чтобы тестовые заготовки «подошли», т. е. увеличились в объеме и приобрели равномерную пористую структуру. Для этого тестовые заготовки и подвергаются перед выпечкой окончательной расстойке. Для изделий из пшеничной муки это вторая расстойка после предварительной.

Слайд 36

Описание технологического процесса производства хлеба и хлебобулочных изделий

В

отличие от предварительной расстойки, которая проводится при температуре и

относительной влажности воздуха, поддерживаемой в цехе, окончательная расстойка осуществляется в специальных расстойных шкафах при температуре 35 - 40°С и относительной влажности воздуха 75 - 85%. Весьма важно, чтобы изделия при расстойке не обдувались воздухом во избежание заветривания кусков и образования уплотненной корки. Появление корочки желательно, так как она будет сдерживать увеличение объема изделий при расстойке и в начальный период выпечки и вызывает образование на поверхности готовых изделий подрывов и трещин (некондиция). Окончание расстойки обычно устанавливают по внешнему виду и объему кусков. На автоматизированных линиях регулируется длительность этого процесса. Длительность расстойки колеблется в широком диапазоне – от 25 до 120 мин. в зависимости главным образом от массы кусков и рецептуры теста. Чем меньше масса куска, тем длительнее расстойка. Сдобное тесто расстаивается более длительное время, чем несдобное. Повышение температуры (не более 45°С) и относительной влажности воздуха (не более 90%) сокращает длительность расстойки на 20 - 30%. Нежелательны недостаточная и избыточная расстойки.

В зависимости от используемой рецептуры приготовления хлеба может оставаться какое-то количество неизрасходованного, теста. Его вводят в производство со следующей партией.

Слайд 37

Описание технологического процесса производства хлеба и хлебобулочных изделий

Заключительным

звеном приготовления хлеба является выпечка (блок 3.4). Она осуществляется

в хлебопекарных печах различной конструкции. В промышленности применяются печи с тупиковыми и сквозными (тоннельными) хлебопекарными камерами.

Режим выпечки зависит от сорта хлеба, вида и массы изделия, качества теста, свойств муки, а также конструкции печи. Решающим фактором является масса тестовой заготовки.

Упек хлеба - это потери массы теста (в %) при выпечке, которые выражаются разностью между массами теста и горячего хлеба, отнесенной к массе теста. Около 95 % этих потерь приходится на влагу, а остальная часть – на спирт, диоксид углерода, летучие кислоты и др. Упек составляет 6 - 14 % и зависит от формы хлеба: у формового хлеба он меньше, чем у подового. Для снижения упека увеличивают массу хлеба, а на завершающем этапе выпечки повышают относительную влажность воздуха, снижают температуру в пекарной камере.

Некоторые изделия требуют отдельной доработки: смазки жирами (блок 4.1), декоративной посыпки (блок 4.2). Готовый хлеб направляют в хлебохранилище для охлаждения (блок 4.3). В хлебохранилище хлеб из печи подается ленточными транспортерами на циркуляционные столы, с которых его перекладывают на вагонетки-стеллажи. На вагонетках хлеб хранится до отправки в магазины.

В последнее время внедряется способ хранения хлеба на лотках в специальных контейнерах, в которых хлеб охлаждается. Затем хлеб загружается в автомашины и поступает в торговый зал магазина.

Слайд 38

Описание технологического процесса производства хлеба и хлебобулочных изделий

В

процессе остывания происходит перераспределение влаги внутри хлеба, часть ее

испаряется в окружающую среду, а влажность корки и слоев, лежащих под ней и в центре изделия, выравнивается. В результате влагообмена внутри изделия и с внешней средой масса хлеба уменьшается на 2 - 4 % по сравнению с массой горячего хлеба. Этот вид потерь называется усушкой. Для снижения усушки хлеб стремятся как можно быстрее охладить, для этого понижают температуру и относительную влажность воздуха хлебохранилища, уменьшают плотность укладки хлеба, обдувают хлеб воздухом температурой 20 °С. На усушку влияют также влажность мякиша, так как увеличение влажности хлеба вызывает возрастание потерь на усушку, и масca хлеба: чем больше масса хлеба, тем меньше усушка. У подового хлеба усушка меньше, чем у формового. Полностью предотвратить черствение хлеба не удается, но известны приемы его замедления, например глубокое замораживание (при 18 –30°С) и последующее хранение в таком виде; завертывание хлеба во влагонепроницаемую обертку; добавление молока, сыворотки, сахара, жира и других компонентов; интенсивный замес теста и длительная выпечка хлеба. Эффективным способом сохранения свежести хлеба является упаковка в целлофан, парафинированную бумагу, лакированный целлофан и др. (блок 4.4) Перспективной считается упаковка, пропитанная сорбиновой кислотой, которая предотвращает плесневение хлеба и увеличивает срок хранения.

Слайд 39

Описание технологического процесса производства хлеба и хлебобулочных изделий

В

ходе технологического процесса приготовления хлеба появляются отходы. К ним

относятся: тесто, не соответствующее рецептуре и некондиционные изделия. К некондиционным продуктам относят хлебобулочные изделия не соответствующие принятым нормам внешнего вида (потрескавшиеся, подгоревшие изделия) или не соответствующие заявленному составу. Эти отходы перед выводом необходимо рассортировать (блок 5). После рассортировки побочные продукты выводят на продажу, например, на корм скоту (блок 6.2).

Заключительной операцией перед реализацией готового продукта является вывод хлебопродуктов (блок 6.1). Чтобы потребитель получал хлеб всегда свежим, отправка с хлебозавода штучных изделий должна производиться после выпечки не более чем через 4часа, а весовых - через 10 часов.

После операций остаются неиспользуемые отходы (блок 6.3). Например, при подготовке сырья к производству остается мусор от просеивания муки; при приготовлении теста и при его созревании остаются мелкие частицы сырья, смываемые только водой; также отходами являются маленькие угольки, пригоревшие при выпечке продукции и заплесневелые продукты, которые невозможно употреблять в пищу.

Реализация произведенных продуктов – заключительная операция производства хлебобулочных изделий. Из хлебохранилищ хлеб развозят по магазинам, а оттуда он поступает потребителям.

Слайд 40

Диаграмма технологического процесса производства мороженого с использованием модульного

подхода

Удобно последовательность операций располагать сверху вниз, название операции заключать

в прямоугольник, операции контроля — в другую геометрическую фигуру, например в ромб, а переход от одной операции к другой изображать стрелкой. Диаграмма может быть линейной, но в большинстве случаев она будет разветвленной.

Для представления больших и сложных процессов можно использовать модульный подход. При этом весь процесс разбивается на некоторые области или модули, а затем составляются отдельные диаграммы по каждому модулю. Таким образом, процесс будет представлен в нескольких диаграммах: общей, состоящей из блоков малых процессов — модулей, и подробных диаграммах по числу модулей. При использовании модульного подхода необходимо обращать внимание на то, чтобы никакие этапы не были пропущены, т.е. были учтены в том или другом блоке. Следует внимательно проверять соблюдение этого требования, особенно при внесении корректив и доработке диаграмм, поскольку есть вероятность, что какой-то из этапов был пропущен и, следовательно, не будут учтены связанные с ним опасности.

На рис. 7.4 и 7.5 представлены примеры диаграмм технологического процесса производства мороженого в виде блок-схем с использованием модульного подхода.

7.5. М2: Неосновные компоненты — приемка и хранение

Какой бы стиль представления диаграммы ни был выбран, разработчики должны следить за тем, чтобы все этапы процесса были расположены в правильном порядке.

Слайд 41

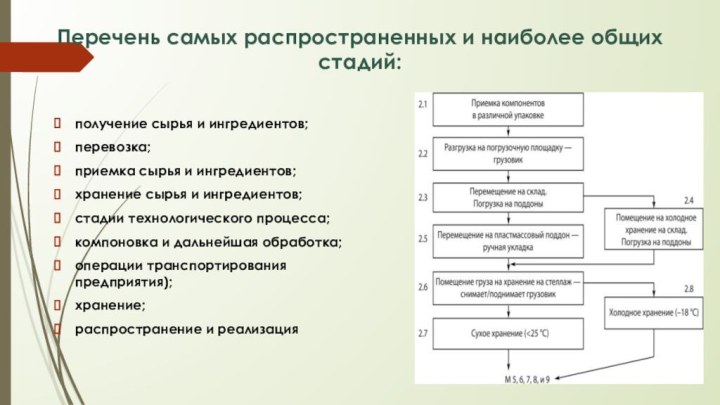

Перечень самых распространенных и наиболее общих стадий:

получение сырья

и ингредиентов;

перевозка;

приемка сырья и ингредиентов;

хранение сырья и ингредиентов;

стадии технологического

процесса;

компоновка и дальнейшая обработка;

операции транспортирования (внутри и вне предприятия);

хранение;

распространение и реализация

Слайд 42

Мозговая атака

Тест на семантическую гибкость:

Дано пять объектов, но

только с помощью одного из них можно решить поставленную

проблему.

Задание: разжечь огонь.

Объекты:

авторучка;

огурец;

шарик;

карманные часы;

лампочка.

Слайд 43

Виды и типы электрических схем, их характеристика и

назначение

Электрическая схема представляет собой документ, в котором по правилам

ГОСТ обозначаются связи между составными частями устройств, работающих за счет протекания электроэнергии.

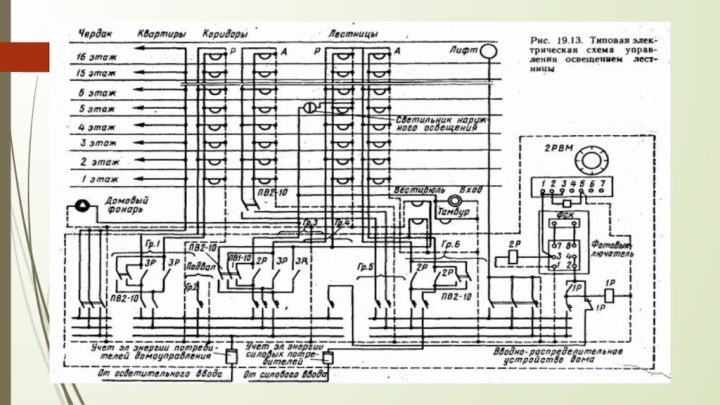

Этот чертеж дает понимание электрикам о том, как работает установка и из каких элементов она состоит. Основное назначение электросхемы – помощь в подключении установок, а также поиске неисправности в цепи. Исходя из указанных обозначений, можно по наименованию электросхемы понять ее вид и тип. Как пример, документ с названием Э3 является принципиальной электрической схемой. С виду она выглядит так:

Слайд 45

Назначение электросхем

Структурная электросхема

Этот тип документа является наиболее простым

и дает понимание о том, как работает электроустановка и

из чего она состоит. Графическое изображение всех элементов цепи позволяет изначально увидеть общую картину, чтобы переходить к более сложному процессу подключения или же ремонта. Порядок чтения обозначается стрелочками и поясняющими надписями, что позволяет разобраться в структурной электрической схеме даже начинающему электрику. Принцип построения Вы можете увидеть на примере ниже:

Слайд 47

Функциональная электросхема

Функциональная электросхема установки, по сути, не слишком

отличается от структурной. Единственное отличие – более подробное описание

всех составляющих узлов цепи. Выглядит этот документ следующим образом:

Слайд 48

Принципиальная электросхема

Принципиальная электрическая схема чаще всего применяется в

распределительных сетях, т.к. дает самое раскрытое пояснение о том,

как работает рассматриваемое электрооборудование. На таком чертеже должны обязательно быть указаны все функциональные узлы цепи и вид связи между ними. В свою очередь, принципиальная электросхема может иметь две разновидности: однолинейная или полная. В первом случае на чертеже изображают только первичные сети, называемые также силовыми. Пример однолинейного изображения указан ниже:

Существует также принципиальная

электросхема изделия.

Этот тип документа представляет

собой своеобразную

выкопировку из общего плана, на которой

обозначено только,

как работает и из чего состоит определенный узел.

Слайд 49

Полная принципиальная схема может быть развернутой или элементной.

Если электроустановка несложная и на один главный чертеж можно

нанести все пояснения, достаточно сделать развернутый план. Если же Вы имеете дело со сложной аппаратурой, которая имеет в составе цепь управления, автоматизации и измерения, лучше разнести все отдельные узлы на разные листы, чтобы не запутаться.

Слайд 50

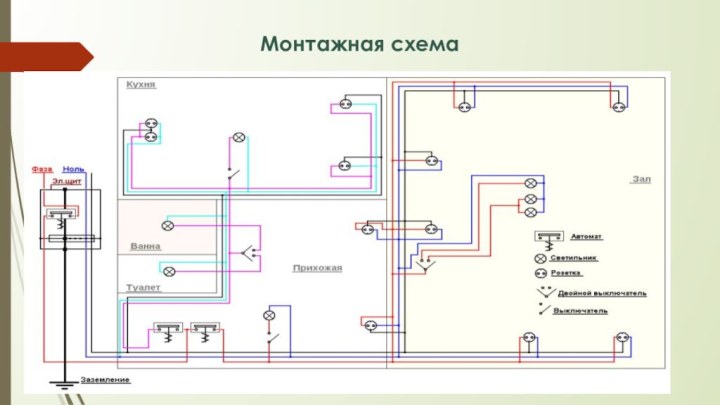

Монтажная схема

Эту разновидность электрических схем мы чаще всего

используем на сайте, когда рассказываем о том, как самостоятельно

выполнить монтаж электропроводки. Дело в том, что на монтажной электросхеме можно показать точное расположение всех элементов цепи, способ их соединения, а также буквенно-цифровые характеристики составляющих чертеж установок. Если взять за пример схему электропроводки в однокомнатной квартире, на ней мы увидим, где нужно размещать розетки, выключатели, светильники и остальные изделия.

Основное назначение монтажной схемы – руководство для проведения электромонтажных работ. Согласно подготовленному чертежу можно понять, где, что и как нужно подключать.

Монтажной также считается электросхема соединений, которая предназначена для подключения электрооборудования, а также соединения установок между собой в пределах одной цепи. При подключении бытовой техники руководствуются именно монтажной схемой.

Слайд 52

Объединённая схема

Ну и последней из применяемых в распределительных

сетях электросхемой является объединенная, которая может включать в себя

несколько видов и типов документов.

Ее используют в том случае, если можно без сильного нагромождения чертежа обозначить все важные особенности цепи. Используют объединенный проект чаще всего на предприятиях. Домашним мастерам такой тип схемы вряд ли может встретиться. Пример Вы можете увидеть ниже:

Слайд 54

Схема кабельных трасс

Существует также схема кабельных трасс, которая

представляет собой упрощенный план прокладки кабельной линии к распределительным

пунктам и трансформаторным подстанциям. Ее назначение аналогично монтажной электросхеме – с помощью данного документа монтажники руководствуются как вести линию от точки А к точке Б.

Вот мы и рассмотрели основные виды и типы электрических схем, а также их назначение и характеристики. Зная условные обозначения и имея под рукой всю нужную документацию совсем не сложно разобраться в том, как работает та или иная установка.

Слайд 57

Физминутка

Исходное положение - стоя, держась за спинку

стула. Подняться на носки, присесть и вернуться в исходное

положение. Повторить 5 раз.

Исходное положение – сидя, руки вытянуты вперёд. Сжать в кулак, а затем с силой, напрягая каждый палец, растопырьте.

Упражнения выполняются под музыкальное сопровождение.

Слайд 58

Практическая работа № 41: Построение электрической схемы

Задание:

Построить схему оптимальную схему электропроводки 2-х комнатной квартиры

Для подключения

нескольких комнат стоит учитывать некоторые особенности: Сеть розеток рекомендуется делить на группы по комнатам. Также поступают и с системой освещения.

Для кухонь предусматривается три отдельных линии: под освещение, малые бытовые приборы и технику высокой мощности.

Отдельно подключается санузел

Источник материала: https://proekt-sam.ru/plans/skhema-elektroprovodki-v-kvartire.html

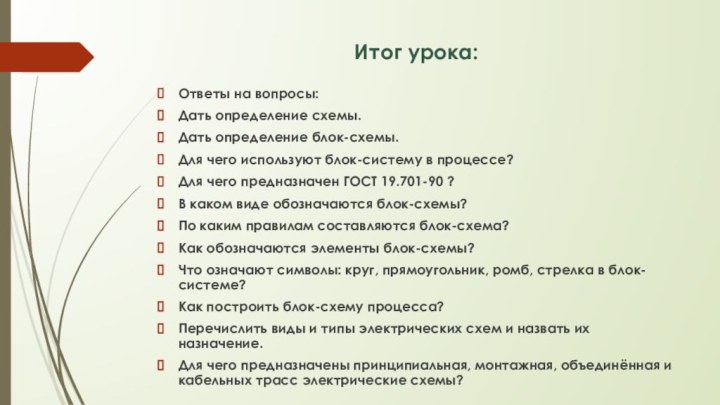

Слайд 62

Итог урока:

Ответы на вопросы:

Дать определение схемы.

Дать определение

блок-схемы.

Для чего используют блок-систему в процессе?

Для чего предназначен

ГОСТ 19.701-90 ?

В каком виде обозначаются блок-схемы?

По каким правилам составляются блок-схема?

Как обозначаются элементы блок-схемы?

Что означают символы: круг, прямоугольник, ромб, стрелка в блок-системе?

Как построить блок-схему процесса?

Перечислить виды и типы электрических схем и назвать их назначение.

Для чего предназначены принципиальная, монтажная, объединённая и кабельных трасс электрические схемы?